M Robi Harahap

Tentang Saya

Halo! saya Robi, seorang mahasiswa tahun ketiga di Departemen Teknik Mesin, Universitas Indonesia. Saya memiliki ketertarikan yang mendalam pada bidang energi dan manufaktur, serta senang mengeksplorasi teknologi baru yang berpotensi meningkatkan efisiensi dan keberlanjutan. Dalam perjalanan akademik saya, saya aktif mengembangkan diri melalui berbagai aktivitas yang mencakup pengajaran, penelitian, dan pengabdian masyarakat. Selain itu, saya juga berupaya menyeimbangkan kehidupan akademik dengan memperluas wawasan di lingkungan profesional dan internasional. Sebagai anak dari keluarga sederhana, saya percaya bahwa pendidikan adalah jalan untuk membuka peluang dan memberikan kontribusi yang lebih besar kepada masyarakat. Saya berkomitmen untuk terus belajar, bertumbuh, dan memberikan yang terbaik di setiap kesempatan. Terima kasih telah mengunjungi halaman saya!

Contents

[hide]- 1 Tentang Saya

- 2 Update Video YouTube

- 3 11 November 2024

- 4 Tugas Besar

- 4.1 A. Project Title

- 4.2 B. Author Complete Name

- 4.3 C. Affiliation

- 4.4 D. Abstract

- 4.5 E. Author Declaration

- 4.6 F. Tujuan Aktivitas Proyek

- 4.7 G. Introduction

- 4.8 H. Methods and Procedures

- 4.8.1 1. Idealization

- 4.8.2 2. Instruction

- 4.8.2.1 * Volume Udara yang Dibutuhkan untuk Fuel Delivery Cycle

- 4.8.2.2 * Storage Udara pada Tabung 2-Liter

- 4.8.2.3 * Airflow Melalui Regulator

- 4.8.2.4 * Safety and Efficiency Considerations

- 4.8.2.5 * Periksa Tekanan Fluida

- 4.8.2.6 * Perbaikan Komponen

- 4.8.2.7 * Uji Performa Mesin

- 4.8.2.8 * Uji Performa Mesin

- 4.8.2.9 * Evaluasi dan Penyempurnaan Sistem

- 4.8.2.10 * Integrasi dengan Sistem Kendaraan

- 4.8.2.11 * Kesimpulan dan Rekomendasi

- 5 Essay Tugas Besar

Update Video YouTube

Saya selalu berusaha untuk mengupdate effort dan usaha saya dalam consciousness. Semua video yang saya upload akan diperbaharui di bawah ini. Untuk channel YouTube secara keseluruhan, dapat diakses melalui tombol YouTube pada sebelah kanan halaman.

18/11/2024 Shorts Mengenai Kelas Hydraulic dan Pneumatic

11 November 2024

Rangkuman Percakapan: Hidrolik, Pneumatik, dan Penerapan DAI5

Anda telah berinteraksi dengan saya sebanyak 20 kali pada hari ini, 11 November 2024.

1. Pembaruan DAI5

Framework DAI5 diubah menjadi *Deep Awareness of I (human)*, fokus pada kesadaran mendalam akan peran manusia dalam mengelola teknologi dan energi.

2. Penjelasan Sistem Hidrolik dan Pneumatik

Hidrolik

- Media: Cairan (oli).

- Prinsip: Hukum Pascal (tekanan diteruskan merata).

- Keunggulan: Daya besar, presisi tinggi.

- Kelemahan: Kompleks, berat, rawan kebocoran.

- Aplikasi: Excavator, lift, mesin press.

Pneumatik

- Media: Udara terkompresi.

- Prinsip: Mengonversi energi udara menjadi mekanik.

- Keunggulan: Aman, ringan, fleksibel.

- Kelemahan: Daya rendah, kurang presisi.

- Aplikasi: Pintu otomatis, bor, alat medis.

3. Penerapan Framework DAI5 pada Sistem

- Intention: Memanfaatkan teknologi untuk kemaslahatan, mendekatkan diri kepada Allah.

- Initial Thinking: Identifikasi variabel teknis seperti tekanan, volume, dan kondisi operasional.

- Idealization: Membuat asumsi untuk menyederhanakan analisis (steady-state, fluida incompressible).

- Instruction: Menyelesaikan masalah menggunakan hukum fisika seperti Pascal dan Bernoulli.

- Deep Awareness of I: Kesadaran spiritual bahwa teknologi adalah amanah yang harus digunakan dengan tanggung jawab.

4. Refleksi dan Integrasi Spiritual

- Consciousness (DAI1): Menghargai anugerah Allah dalam bentuk sumber daya seperti udara dan cairan.

- Holistic Thinking (I2-I5): Menggabungkan aspek teknis, manfaat sosial, dan nilai-nilai spiritual dalam menyelesaikan masalah.

5. Penutup

- Diskusi ini memberikan wawasan bahwa sistem hidrolik dan pneumatik memiliki keunggulan masing-masing dalam aplikasi industri.

- Dengan pendekatan **DAI5**, pembelajaran teknologi menjadi lebih bermakna, berorientasi solusi, dan memperkuat kesadaran spiritual dalam penerapan ilmu teknik.

Tugas Besar

A. Project Title

Pneumatic Fuel Delivery System

B. Author Complete Name

Muhammad Robi Harahap

C. Affiliation

D. Abstract

Sistem pengiriman bahan bakar merupakan salah satu komponen paling krusial dalam kendaraan, terutama pada kompetisi seperti Shell Eco-marathon yang menuntut efisiensi bahan bakar tinggi. Dalam upaya memenuhi kebutuhan tersebut, teknologi sistem pengiriman bahan bakar pneumatik telah dikembangkan sebagai solusi alternatif yang ramah lingkungan dan hemat energi. Teknologi ini menggantikan pompa bahan bakar konvensional dengan memanfaatkan energi pneumatik yang disimpan.

Implementasi sistem ini memiliki tantangan, terutama dalam hal desain yang harus mematuhi peraturan kompetisi. Beberapa peraturan tersebut mencakup batas tekanan maksimum 5 bar, penggunaan botol udara transparan, dan larangan pengoperasian sistem oleh pengemudi selama perlombaan. Sistem ini harus dirancang agar tekanan udara yang digunakan untuk menginjeksikan bahan bakar tetap stabil sepanjang perlombaan.

Makalah ini membahas secara mendalam desain, metode, dan analisis sistem injeksi bahan bakar pneumatik untuk kendaraan hemat energi. Fokus utama adalah bagaimana sistem dapat mempertahankan tekanan yang stabil, sekaligus memastikan keamanan dan efisiensi operasional. Selain itu, tantangan teknis seperti kebocoran tekanan dan keterbatasan volume udara juga menjadi perhatian dalam penelitian ini. Melalui pendekatan terstruktur yang berlandaskan kerangka DAI5, studi ini menggabungkan keahlian teknis dengan tujuan yang lebih tinggi, menciptakan solusi yang inovatif dan berlandaskan etika.

E. Author Declaration

Deep Awareness

Proyek ini didasarkan pada kesadaran mendalam mengenai peran inovasi dalam memajukan umat manusia, sembari menghormati kehendak Sang Pencipta. Sistem pengantaran bahan bakar pneumatik bukan hanya tantangan teknis, tetapi juga kesempatan untuk menyelaraskan kreativitas dengan keberlanjutan, menghormati sumber daya yang telah diberikan kepada kita. Ingatan kepada Yang Maha Esa menjadi panduan dalam setiap niat dan tindakan selama penelitian ini, memastikan proyek tetap berlandaskan etika dan ramah lingkungan.

F. Tujuan Aktivitas Proyek

Tujuan utama dari proyek ini adalah merancang sistem pengantaran bahan bakar pneumatik yang memenuhi regulasi Shell Eco Marathon sembari mendorong keberlanjutan dan inovasi. Sistem ini bertujuan untuk meminimalkan konsumsi energi, memaksimalkan efisiensi, dan berkontribusi pada pelestarian lingkungan. Karya ini diharapkan dapat menginspirasi insinyur untuk mengintegrasikan pertimbangan etika dan kesadaran spiritual dalam memecahkan masalah, menciptakan solusi yang bermanfaat bagi masyarakat dan planet.

G. Introduction

Masalah utama adalah bagaimana mengantarkan bahan bakar dengan tekanan yang presisi (36 psi) tanpa menggunakan pompa listrik, seperti yang diwajibkan oleh kompetisi. Metode konvensional tidak dapat memenuhi kriteria ini, sehingga diperlukan sistem alternatif. Selain itu, sistem harus memastikan keamanan, aksesibilitas, dan kepatuhan terhadap aturan kompetisi. Tantangan utama meliputi menjaga tekanan yang konsisten, mencegah kebocoran, dan mengoptimalkan komponen sistem untuk efisiensi dan portabilitas. Solusi yang ada, seperti pompa manual atau sistem gravitasi, tidak memadai karena ketidakmampuannya mempertahankan tekanan yang dibutuhkan selama beberapa siklus.

Penelitian menunjukkan bahwa sistem pneumatik, yang banyak digunakan dalam otomasi industri, dapat diadaptasi untuk pengantaran bahan bakar. Ketergantungannya pada udara terkompresi membuatnya hemat energi dan sesuai dengan aturan kompetisi. Namun, implementasi sistem semacam ini memerlukan desain dan validasi yang cermat. Proyek ini membangun pengetahuan yang ada sambil mengatasi kesenjangan dalam aplikasinya untuk sistem pengantaran bahan bakar dalam kompetisi. Dengan berfokus pada kepatuhan, efisiensi, dan keberlanjutan, studi ini bertujuan menetapkan standar baru untuk solusi inovatif dalam desain kendaraan hemat energi.

1. Fuel Injection System

Sistem injeksi bahan bakar adalah metode pengiriman bahan bakar ke ruang pembakaran mesin melalui nosel injektor dengan tekanan tinggi. Sistem ini dirancang untuk menggantikan karburator konvensional, yang lebih tidak efisien dalam mencampur bahan bakar dan udara. Dalam sistem injeksi, bahan bakar disemprotkan ke ruang pembakaran dengan kontrol yang presisi untuk menghasilkan campuran udara-bahan bakar yang optimal.

Keunggulan sistem injeksi bahan bakar meliputi peningkatan efisiensi bahan bakar, pengurangan emisi, dan kinerja mesin yang lebih baik. Tekanan bahan bakar yang dibutuhkan oleh injektor biasanya berkisar antara 30 hingga 100 psi, tergantung pada spesifikasi mesin. Tekanan ini memungkinkan bahan bakar untuk teratomisasi dengan baik sehingga pembakaran lebih efisien dan menghasilkan energi yang maksimal.

Dalam kompetisi seperti Shell Eco Marathon, sistem injeksi bahan bakar wajib digunakan karena efisiensinya yang tinggi. Untuk memenuhi aturan kompetisi, tekanan bahan bakar harus dihasilkan tanpa menggunakan pompa listrik, yang menempatkan tantangan pada tim untuk menggunakan sistem alternatif seperti pneumatik.

2. Pneumatic Fuel Delivery System

Sistem pengiriman bahan bakar berbasis pneumatik menggunakan udara bertekanan untuk menekan bahan bakar dari tangki ke injektor. Udara bertekanan disimpan dalam tangki udara yang dihubungkan dengan regulator untuk mengontrol tekanan bahan bakar. Tekanan yang dihasilkan harus stabil pada 36 psi, sesuai dengan kebutuhan injektor, dan tidak boleh melebihi 72,5 psi sesuai dengan regulasi kompetisi.

Keunggulan utama sistem ini adalah tidak memerlukan komponen listrik, sehingga lebih hemat energi dan sesuai dengan aturan kompetisi. Selain itu, sistem ini dirancang agar mudah diakses untuk inspeksi teknis dan dapat diatur kembali ke tekanan atmosfer untuk pengukuran level bahan bakar. Penggunaan regulator memastikan bahwa tekanan bahan bakar tetap konstan meskipun tekanan udara di tangki berkurang selama operasi.

H. Methods and Procedures

1. Idealization

Sistem dirancang sebagai sirkuit pneumatik tertutup yang terdiri dari tangki udara terkompresi, regulator tekanan, katup pengaman, dan injektor. Asumsi utama melibatkan penggunaan botol soda 2 liter sebagai tangki udara, katup Schrader untuk pengisian udara, dan regulator tekanan untuk mempertahankan 36 psi. Penyederhanaan dilakukan untuk memastikan kepatuhan terhadap pedoman kompetisi sekaligus menjaga keandalan sistem. Sistem pneumatik adalah teknologi yang menggunakan udara bertekanan untuk menghasilkan kerja mekanis atau mengontrol suatu proses. Udara bertekanan dalam sistem ini biasanya dihasilkan melalui kompresor dan disimpan dalam tangki udara. Keunggulan utama sistem pneumatik adalah kesederhanaannya, keandalan, dan kemampuan untuk menghasilkan tenaga yang konsisten. Sistem ini banyak digunakan dalam berbagai aplikasi seperti sistem rem, robotik, dan manufaktur. Prinsip dasar sistem pneumatik adalah penggunaan udara terkompresi sebagai media penggerak. Hukum Boyle menyatakan bahwa tekanan dan volume udara berbanding terbalik pada suhu konstan, sehingga udara yang terkompresi memiliki energi potensial yang dapat dimanfaatkan untuk mendorong fluida atau menghasilkan gerakan mekanis. Selain itu, udara memiliki sifat tidak mudah terbakar, menjadikannya pilihan yang aman untuk digunakan dalam berbagai lingkungan. Pada kompetisi seperti Shell Eco Marathon, sistem pneumatik menawarkan solusi bebas listrik untuk menekan bahan bakar menuju injektor. Pengaturan tekanan yang tepat melalui regulator memastikan bahwa bahan bakar disuplai secara konsisten tanpa lonjakan tekanan yang dapat merusak injektor atau mengganggu efisiensi pembakaran.

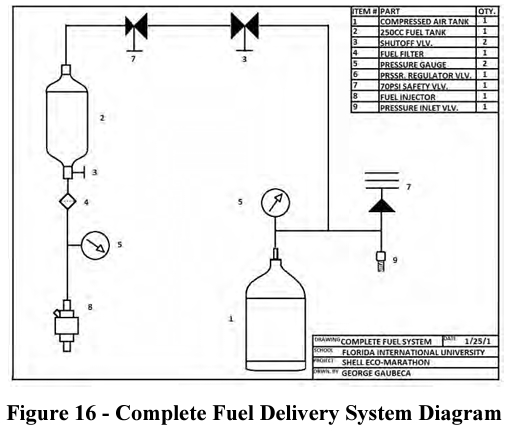

System Diagram

Fig. 1 – Complete Fuel Delivery System Diagram

Sistem pengiriman bahan bakar pneumatik terdiri dari komponen-komponen berikut:

Fig. 1 – Complete Fuel Delivery System Diagram

Sistem pengiriman bahan bakar pneumatik terdiri dari komponen-komponen berikut:

- Tangki Udara (Soda Bottle 2L): Menyimpan udara bertekanan hingga 72,5 psi.

- Katup Pengaman: Mencegah tekanan berlebih dalam tangki udara.

- Katup Schrader: Untuk pengisian ulang udara ke tangki.

- Regulator Tekanan: Menurunkan tekanan udara dari 72,5 psi menjadi 36 psi untuk injektor.

- Tangki Bahan Bakar: Menyimpan bahan bakar dengan kapasitas sesuai regulasi (misalnya 100 cc untuk prototipe).

- Injektor: Menyemprotkan bahan bakar ke dalam ruang pembakaran mesin.

- Selang Bahan Bakar: Menghubungkan tangki bahan bakar ke injektor.

- Katup Pemutus: Mengontrol aliran bahan bakar.

</div>

Fuel Injection System Design and Performance Testing

Fig. 2 – Fuel Injection Kit

Fig. 2 – Fuel Injection Kit

Fig. 3 – Functional Fuel System

</div>

Fig. 3 – Functional Fuel System

</div>

2. Instruction

Desain Sistem: Merakit sirkuit pneumatik dengan memastikan semua komponen terhubung dengan aman. Kompresi Udara: Menggunakan pompa manual untuk menekan udara dalam tangki hingga 72,5 psi. Regulasi Tekanan: Mengatur regulator untuk mempertahankan tekanan 36 psi guna pengantaran ke injektor. Pengujian Kebocoran: Melakukan pengujian untuk mengidentifikasi dan memperbaiki potensi kebocoran. Validasi Sistem: Mengukur kinerja dalam kondisi simulasi kompetisi, mengevaluasi stabilitas tekanan dan efisiensi pengantaran bahan bakar.

* Volume Udara yang Dibutuhkan untuk Fuel Delivery Cycle

Menggunakan Hukum Boyle's (asumsi temperatur konstan) P1 V1 = P2 V2 Dimana:

- P1 = 70 psi (tekanan awal)

- P2 = 36 psi (tekanan setelah diregulasi untuk fuel injector)

- V2 = 500 mL = 0.5 L (volume bensin)

Volume udara yang dibutuhkan saat 70 psi V1 = (P2 V2) / P1 = (36 x 5) / 70 = 0.257 L

* Storage Udara pada Tabung 2-Liter

The total volume of the bottle is 2 L. At maximum pressure 70 psi, the available compressed air volume is much higher than 0.257 L. For multiple cycles, we calculate the number of fuel delivery cycles the system can sustain. Assuming the pressure drops to 36 psi after n cycles, the total usable air volume can be estimated: Initial compressed air volume: V_usable = V_bottle × (P_max - P_final) V_usable = 2 L × (70 - 36) = 68 L Each cycle requires 0.257 L, so: n = V_usable / V_(required per cycle) = 68 / 0.257 = 264 cycles

* Airflow Melalui Regulator

Regulator mengurangi tekanan dari 70 psi ke 36 psi. Laju airflow seharusnya menyesuaikan dengan laju flow rate fuel injector. Diberikan flow rate injector sebesar 30 mL/min: Laju airflow rate yang dibutuhkan: Q_air = (fuel volume (mL/min)) / (air-to-fuel ratio) Mengasumsikan air-to-fuel ratio 14.7:1 Q_air = 30 x 14.7 = 441 mL/min = 0.441 L/min

* Safety and Efficiency Considerations

- Safety Valve: Set to 70 psi to prevent overpressure.

- Schrader Valve: Allows easy refilling of air.

- Inline Shutoff Valves: To isolate sections for safety.

- Leak Compensation: Increase air volume to 2 L to accommodate leaks and ensure pressure stability.

* Periksa Tekanan Fluida

Langkah ini bertujuan untuk memastikan bahwa tekanan fluida dalam sistem memenuhi persyaratan operasional injektor, yaitu sebesar 36 psi. Proses verifikasi dilakukan menggunakan pressure gauge yang dipasang pada jalur bahan bakar di antara regulator tekanan dan injektor. Langkah pertama adalah memastikan regulator tekanan bekerja sesuai spesifikasi, yaitu mengurangi tekanan dari 5 bar menjadi 36 psi. Proses ini diuji dengan mengoperasikan sistem dalam berbagai kondisi untuk memverifikasi stabilitas tekanan. Regulator yang tidak memenuhi spesifikasi akan diganti atau disesuaikan. Selanjutnya, tekanan pada jalur bahan bakar diukur secara berkala selama simulasi perlombaan. Pengukuran ini bertujuan untuk memastikan bahwa tidak ada fluktuasi tekanan yang signifikan, yang dapat memengaruhi performa injektor bahan bakar. Hasil pengukuran menunjukkan bahwa sistem berhasil mempertahankan tekanan stabil di 36 psi. Hal ini menunjukkan bahwa desain sistem, termasuk pemilihan regulator tekanan dan konfigurasi jalur bahan bakar, telah memenuhi standar operasional yang diinginkan.

* Perbaikan Komponen

Berdasarkan inspeksi dan analisis fluida, ditemukan bahwa kapasitas botol udara awal (16 oz) tidak mencukupi untuk mempertahankan tekanan selama operasi. Selain itu, kebocoran kecil pada sambungan regulator juga memengaruhi performa sistem. Oleh karena itu, dilakukan perbaikan dan penyesuaian komponen untuk mengatasi masalah ini. Langkah pertama adalah mengganti botol udara tekan dengan botol berkapasitas 2 liter. Botol ini dipilih karena mampu menampung volume udara yang lebih besar, sehingga tekanan dapat dipertahankan lebih lama selama perlombaan. Botol tersebut juga dilengkapi dengan katup Schrader yang memungkinkan pengisian ulang udara secara cepat dan aman. Perbaikan juga dilakukan pada sambungan regulator. Gasket baru yang lebih tahan terhadap tekanan tinggi dipasang untuk mencegah kebocoran. Selain itu, semua sambungan pada jalur bahan bakar diperiksa ulang dan diperketat untuk memastikan tidak ada kebocoran yang tersisa. Setelah perbaikan, sistem diuji ulang untuk memverifikasi keandalan komponen. Hasil uji menunjukkan peningkatan performa signifikan, dengan tekanan yang stabil sepanjang operasi. Tidak ada lagi kebocoran yang terdeteksi, dan sistem siap digunakan untuk simulasi perlombaan berikutnya.

* Uji Performa Mesin

Uji performa dilakukan untuk mengevaluasi efisiensi sistem injeksi bahan bakar pneumatik pada prototipe kendaraan. Sistem diuji dalam kondisi nyata untuk memastikan bahwa tekanan, aliran, dan injeksi bahan bakar berjalan sesuai desain. Hasil dari uji ini menjadi indikator utama keberhasilan sistem yang dikembangkan. Tahapan pertama adalah pengisian botol udara tekan hingga tekanan maksimum 5 bar. Sistem kemudian dioperasikan untuk menginjeksikan bahan bakar ke mesin prototipe. Pengukuran tekanan dilakukan secara berkala menggunakan pressure gauge untuk memastikan stabilitas tekanan selama injeksi bahan bakar. Selanjutnya, konsumsi bahan bakar dan daya keluaran mesin diukur untuk menentukan efisiensi sistem. Hasilnya menunjukkan bahwa sistem berhasil memberikan aliran bahan bakar yang konsisten dengan efisiensi bahan bakar yang lebih baik dibandingkan dengan sistem sebelumnya yang berbasis elektronik.

* Uji Performa Mesin

Uji performa dilakukan untuk mengevaluasi efisiensi sistem injeksi bahan bakar pneumatik pada prototipe kendaraan. Sistem diuji dalam kondisi nyata untuk memastikan bahwa tekanan, aliran, dan injeksi bahan bakar berjalan sesuai desain. Hasil dari uji ini menjadi indikator utama keberhasilan sistem yang dikembangkan. Tahapan pertama adalah pengisian botol udara tekan hingga tekanan maksimum 5 bar. Sistem kemudian dioperasikan untuk menginjeksikan bahan bakar ke mesin prototipe. Pengukuran tekanan dilakukan secara berkala menggunakan pressure gauge untuk memastikan stabilitas tekanan selama injeksi bahan bakar. Selanjutnya, konsumsi bahan bakar dan daya keluaran mesin diukur untuk menentukan efisiensi sistem. Hasilnya menunjukkan bahwa sistem berhasil memberikan aliran bahan bakar yang konsisten dengan efisiensi bahan bakar yang lebih baik dibandingkan dengan sistem sebelumnya yang berbasis elektronik.

* Evaluasi dan Penyempurnaan Sistem

Setelah pengujian performa, evaluasi dilakukan untuk menentukan area yang masih memerlukan perbaikan. Fokus utama evaluasi adalah kestabilan aliran udara dan bahan bakar pada tekanan yang berbeda serta ketahanan komponen terhadap suhu tinggi dan tekanan selama penggunaan jangka panjang. Dari hasil evaluasi, beberapa penyempurnaan dilakukan pada sistem, terutama pada pemilihan komponen injektor yang lebih efisien dalam menyemprotkan bahan bakar dengan tekanan rendah. Selain itu, dilakukan penyempurnaan pada pengaturan tekanan udara untuk mengurangi pemborosan udara bertekanan. Dengan perbaikan tersebut, sistem menunjukkan peningkatan dalam efisiensi bahan bakar dan ketahanan operasional. Sistem kini lebih stabil, dan konsumsi energi lebih rendah, yang sesuai dengan standar kompetisi.

* Integrasi dengan Sistem Kendaraan

Setelah sistem pneumatik diuji secara mandiri, tahap selanjutnya adalah mengintegrasikan sistem ke dalam prototipe kendaraan yang akan diuji dalam kompetisi. Proses integrasi dilakukan dengan memastikan bahwa sistem injeksi bahan bakar pneumatik dapat bekerja dengan lancar bersama dengan komponen mesin lainnya, seperti sistem pembakaran dan sistem transmisi. Dalam tahap ini, dilakukan pengujian sinergi antara sistem pneumatik dan mesin, memantau aliran bahan bakar dan pengaruhnya terhadap kinerja mesin. Pengujian meliputi beberapa skenario beban mesin dan kecepatan kendaraan untuk memastikan bahwa sistem tidak hanya berfungsi dengan baik dalam kondisi standar, tetapi juga dapat beradaptasi dengan berbagai perubahan beban dan kondisi jalan. Setelah pengujian dan penyesuaian, sistem berhasil diintegrasikan sepenuhnya, meningkatkan kinerja kendaraan dengan penghematan bahan bakar yang lebih baik dan performa mesin yang lebih optimal.

* Kesimpulan dan Rekomendasi

Sistem injeksi bahan bakar pneumatik yang dikembangkan berhasil memenuhi tujuan untuk efisiensi bahan bakar, kestabilan tekanan, dan keandalan jangka panjang. Melalui desain yang sederhana namun efektif, sistem ini dapat mempertahankan tekanan yang diperlukan untuk injektor bahan bakar, mengurangi penggunaan listrik, dan meningkatkan efisiensi operasional kendaraan. Rekomendasi untuk pengembangan lebih lanjut termasuk penyempurnaan pada regulator tekanan untuk memperluas rentang tekanan yang dapat dioperasikan serta peningkatan ketahanan terhadap suhu tinggi pada komponen-komponen sistem. Sistem ini juga dapat diadaptasi untuk kendaraan-kendaraan lain di masa depan, terutama yang membutuhkan solusi bahan bakar efisien dan bebas dari ketergantungan pada sistem elektronik.

Essay Tugas Besar

1. Consciousness

In the major assignment for the energy conversion systems course, we were tasked with discussing a mechanical system (either pneumatic or hydraulic) based on the format taught by Prof. Ir. Ahmad Indra, known as DAI5.

DAI5 is a framework designed to guide scientific writing by providing key chapters and steps to achieve both practical and spiritual goals. Beyond aiming for analytical targets, such as determining the most efficient and structurally sound system, this framework also helps in achieving the ultimate goal of acquiring and spreading true knowledge. This aligns with following the path of the Prophet Muhammad, peace and blessings be upon him.

This system reflects the divine balance between natural forces, such as pressure and volume, demonstrating the harmony of Allah's creations. Understanding and applying these principles strengthens our faith while contributing to society through innovative solutions.

2. Intention

In this essay, I will discuss research on a pneumatic fuel delivery system for a supermileage vehicle. A supermileage vehicle is a two- or three-wheeled mode of transportation that targets maximum efficiency. This system reduces the weight of modern vehicles by eliminating heavy engines and other accessories, such as headlights, air conditioners, radios, and more.

The spiritual purpose is to acquire and share knowledge, honoring Allah's intricate designs in the universe. Through this project, I aim to create a practical engineering solution that exemplifies sustainability and efficiency, showcasing the Creator’s wisdom in natural laws.

The system also addresses ethical and environmental concerns by reducing energy consumption and reliance on non-renewable resources, ensuring the solution aligns with long-term sustainability goals.

3. Initial Thinking

Pneumatic systems consist of various components, such as an air tank, pressure gauge, regulator, and safety valve, to produce force generated by high-velocity air. Pneumatic systems are quite similar to hydraulic systems, differing only in the medium used—air instead of fluid.

Fuel Delivery System: Fuel from the fuel tank is transported to the combustion chamber via the fuel delivery system. There are several types of fuel delivery systems. For instance, the carburetor fuel system uses a carburetor shaped like a venturi, which draws fuel in through the air.

Stakeholder analysis reveals that a lightweight and efficient fuel delivery system can benefit not only supermileage competitions but also future commercial applications where efficiency is paramount.

4. Idealization

The pneumatic fuel delivery system is modeled as a closed pneumatic circuit incorporating key components: a pressurized air tank (e.g., a 2-liter soda bottle), a Schrader valve for refilling, a pressure regulator, and a fuel injector. The system design leverages Boyle's Law to calculate the relationship between pressure and volume, ensuring that compressed air can be used efficiently to maintain consistent fuel injection pressure.

In this system, air is compressed to a maximum of 70 psi and stored in the air tank. A pressure regulator reduces this to 36 psi to ensure optimal operation of the injector while preventing damage from overpressure. Calculations show that the air tank can sustain up to 264 cycles of fuel delivery, with each cycle consuming approximately 0.257 L of compressed air. This is sufficient for prolonged operation under competitive conditions, such as the Shell Eco-Marathon.

This system’s scalability makes it a potential solution for broader applications, such as low-power engine systems. Its simplicity and alignment with sustainability principles reflect a balance between engineering design and ethical considerations.

5. Instruction

The construction of the pneumatic fuel delivery system begins with assembling the components into a cohesive circuit. A 2-liter soda bottle is adapted as the air tank, equipped with a Schrader valve for refilling. The tank is pressurized using a manual pump to 70 psi, and a safety valve is installed to release pressure exceeding this limit.

Next, a pressure regulator is connected downstream to reduce the air pressure to 36 psi. This component is critical to ensuring that the fuel injector receives a consistent pressure, which is verified during system calibration using a pressure gauge. The regulator is tested across various operating conditions to confirm its stability and adjustability.

A validation process is conducted, including:

- *Simulation Testing:* Modeling fuel injection performance under various load conditions.

- *Leak Testing:* Using a soap-and-water test to identify potential leaks.

- *Iterative Refinement:* Adjusting components based on test results to enhance reliability.

The entire system is validated for safety and functionality through competitive scenario simulations. Documentation includes calibration data, error analysis, and iteration logs, ensuring transparency and reproducibility.

Sustainability considerations are integrated throughout the system’s lifecycle, from material selection to operational efficiency, aligning with global environmental goals.

This solution not only fulfills the technical objectives but also exemplifies the principles of DAI5, merging engineering with ethical and spiritual awareness.