Eduardo Christ Soloman

Biodata Diri

Nama : Eduardo Christ Soloman

NPM : 1806201182

TTL : Jakarta, 29 Februari 2000

Hobi : Bersepeda, Baca Komik

Saya adalah mahasiswa FTUI angkatan 2018 dari jurusan Teknik Mesin.

Saya merupakan mahasiswa jurusan teknik mesin. Saya selalu termotivasi untuk mengembangkan kemampuan saya baik akademik maupun non akademik, dengan cara belajar baik di dalam maupun diluar universitas.

Contents

[hide]Mata Kuliah Metode Numerik

Selama pelajaran metode numerika sebelum uts ini, saya belajar tentang konsep dasar dari metode numerik, dan tentang metode-metode yang dapat kami gunakan dalam perhitungan metode numerik. selain itu, saya juga belajar mengenai pengaplikasian dari metode numerik dalam menyelesaikan problema yang sesungguhnya. terakhir, kami juga belajar mengenai coding yang dipakai pada aplikasi matlab untuk melakukan perhitungan menggunakan metode numerik.

Pertemuan 1 (11 Nov 2020)

Pada pertemuan pertama ini, dipaparkan tujuan belajar Metode Numerik, yakni: 1. Memahami konsep dan prinsip dasar dalam metode numerik. contohnya adalah persamaan aljabar, agoritma, pencocokan kurva, persamaan diferensia, parsial, dan lain lain. 2. Mengerti aplikasi metode numerik. 3. Mampu Menerapkan metode numerik dalam persoalan teknik. 4. Mendapat nilai tambah/adab sehingga kita menjadi orang yang lebih beradab.

Tugas 1

Berikut adalah hasil dari tugas 1 dimana saya diminta untuk membuat video tentang pembelajaran saya mengenai aplikasi openmodelica.

Pertemuan 2 (18 Nov 2020)

Pada pertemuan kedua ini, kami diminta untuk menunjukan apa saja yang sudah kami pelajari tentang Open Modelica. Selain itu, kami juga diajari mengenai hal baru di dalam aplikasi Open Modelica, yakni mengenai kelas panggil serta kelas fungsi. Dalam kelas function, kami bisa membuat input serta output, dan juga membuat algoritma, kemudian dengan menggunakan kelas panggil, kami dapat memanggil input serta output dari kelas function tadi untuk menyelesaikan suatu problema matematika seperti yang kami kerjakan dalam Tugas 2.

Tugas 2

Berikut adalah hasil dari tugas 2 dimana saya diminta untuk membuat video tentang kelas fungsi dalam aplikasi OpenModelica.

Pertemuan 3 (25 Nov 2020)

Pada pertemuan ketiga ini, kami diminta untuk menunjukan hasil mengerjakan tugas 2 kami kemarin, selain itu kami juga diberi tugas untuk mengimplementasikan psuedocode pada Figure 9.4 di modelica yang mana nantinya akan di test coding dengan example 9.5.

Tugas 3

model No4

parameter Real A= 0.001; //Area parameter Real E= 2*10^11; //Modulus Young parameter Real L1= 1; //Panjang A parameter Real L2= 1; //Panjang B parameter Real L3= 1.6; //Panajang C parameter Real L4= 1.25; //Panjang D parameter Real L5= 1.6; //Panjang E parameter Real T1= 0; parameter Real T2= 0; parameter Real T3= -0.67; parameter Real T4= -1.57; parameter Real T5= -2.25;

Real k1; Real k2; Real k3; Real k4; Real k5; Real K1 [8,8]; Real K2 [8,8]; Real K3 [8,8]; Real K4 [8,8]; Real K5 [8,8];

Real a1 [8,8] = [(cos(T1))^2,sin(T1)*cos(T1),-(cos(T1))^2,-(sin(T1)*cos(T1)),0,0,0,0;

sin(T1)*cos(T1),(sin(T1))^2,-(sin(T1)*cos(T1)),-(sin(T1))^2,0,0,0,0;

-(cos(T1))^2,-(sin(T1)*cos(T1)),(cos(T1))^2,sin(T1)*cos(T1),0,0,0,0;

-(sin(T1)*cos(T1)),-(sin(T1))^2,sin(T1)*cos(T1),(sin(T1))^2,0,0,0,0;

0,0,0,0,0,0,0,0;

0,0,0,0,0,0,0,0;

0,0,0,0,0,0,0,0;

0,0,0,0,0,0,0,0];

Real a2 [8,8] = [0,0,0,0,0,0,0,0;

0,0,0,0,0,0,0,0;

0,0,(cos(T2))^2,sin(T2)*cos(T2),-(cos(T2))^2,-(sin(T2)*cos(T2)),0,0;

0,0,sin(T2)*cos(T2),(sin(T2))^2,-(sin(T2)*cos(T2)),-(sin(T2))^2,0,0;

0,0,-(cos(T2))^2,-(sin(T2)*cos(T2)),(cos(T2))^2,sin(T2)*cos(T2),0,0;

0,0,-(sin(T2)*cos(T2)),-(sin(T2))^2,sin(T2)*cos(T2),(sin(T2))^2,0,0;

0,0,0,0,0,0,0,0;

0,0,0,0,0,0,0,0];

Real a3 [8,8] = [(cos(T3))^2,sin(T3)*cos(T3),0,0,0,0,-(cos(T3))^2,-(sin(T3)*cos(T3));

sin(T3)*cos(T3),(sin(T3))^2,0,0,0,0,-(sin(T3)*cos(T3)),-(sin(T3))^2;

0,0,0,0,0,0,0,0;

0,0,0,0,0,0,0,0;

0,0,0,0,0,0,0,0;

0,0,0,0,0,0,0,0;

-(cos(T3))^2,-(sin(T3)*cos(T3)),0,0,0,0,(cos(T3))^2,sin(T3)*cos(T3);

-(sin(T3)*cos(T3)),-(sin(T3))^2,0,0,0,0,sin(T3)*cos(T3),(sin(T3))^2];

Real a4 [8,8] = [0,0,0,0,0,0,0,0;

0,0,0,0,0,0,0,0;

0,0,(cos(T4))^2,sin(T4)*cos(T4),0,0,-(cos(T4))^2,-(sin(T4)*cos(T4));

0,0,sin(T4)*cos(T4),(sin(T4))^2,0,0,-(sin(T4)*cos(T4)),-(sin(T4))^2;

0,0,0,0,0,0,0,0;

0,0,0,0,0,0,0,0;

0,0,-(cos(T4))^2,-(sin(T4)*cos(T4)),0,0,(cos(T4))^2,sin(T4)*cos(T4);

0,0,-(sin(T4)*cos(T4)),-(sin(T4))^2,0,0,sin(T4)*cos(T4),(sin(T4))^2];

Real a5 [8,8] = [0,0,0,0,0,0,0,0;

0,0,0,0,0,0,0,0;

0,0,0,0,0,0,0,0;

0,0,0,0,0,0,0,0;

0,0,0,0,(cos(T5))^2,sin(T5)*cos(T5),-(cos(T5))^2,-(sin(T5)*cos(T5));

0,0,0,0,sin(T5)*cos(T5),(sin(T5))^2,-(sin(T5)*cos(T5)),-(sin(T5))^2;

0,0,0,0,-(cos(T5))^2,-(sin(T5)*cos(T5)),(cos(T5))^2,sin(T5)*cos(T5);

0,0,0,0,-(sin(T5)*cos(T5)),-(sin(T5))^2,sin(T5)*cos(T1),(sin(T5))^2];

equation k1= A*E/L1; k2= A*E/L2; k3= A*E/L3; k4= A*E/L4; k5= A*E/L5; K1= k1*a1; K2= k2*a2; K3= k3*a3; K4= k4*a4; K5= k5*a5;

end No4;

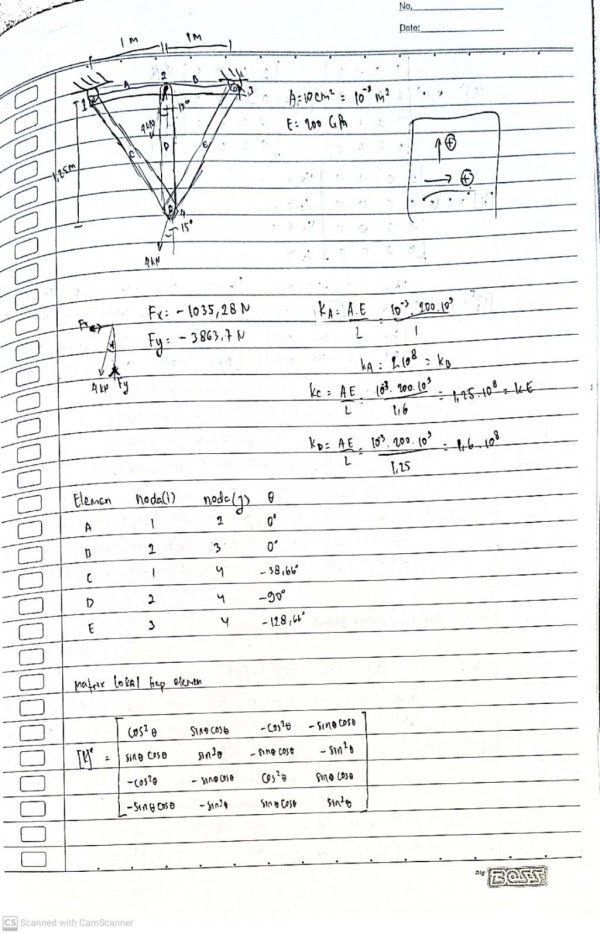

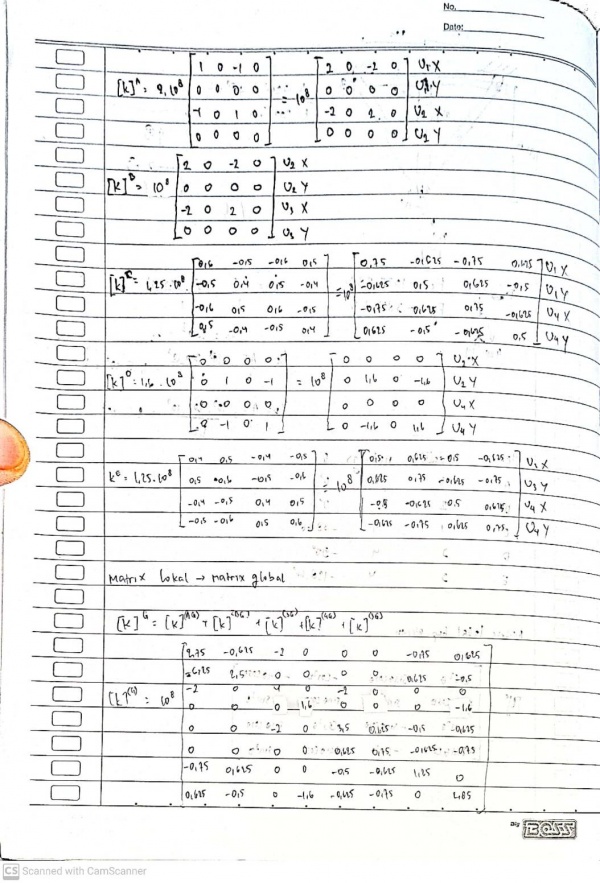

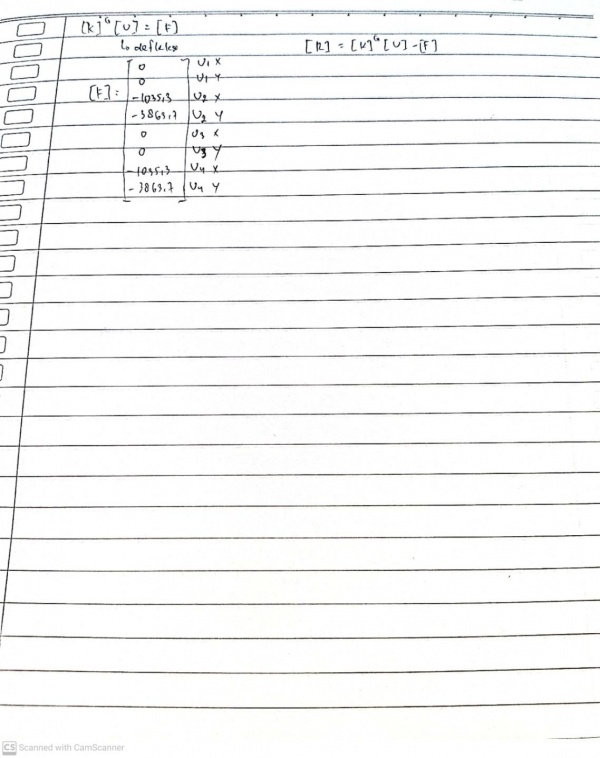

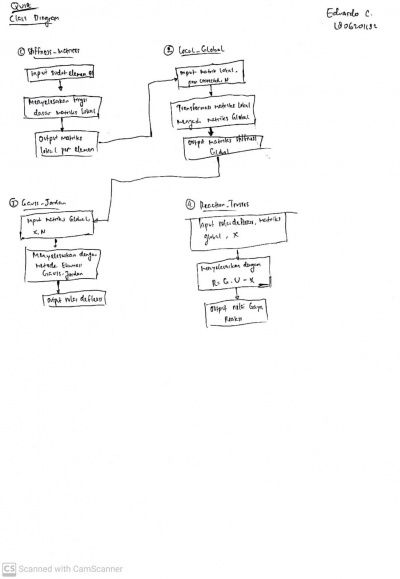

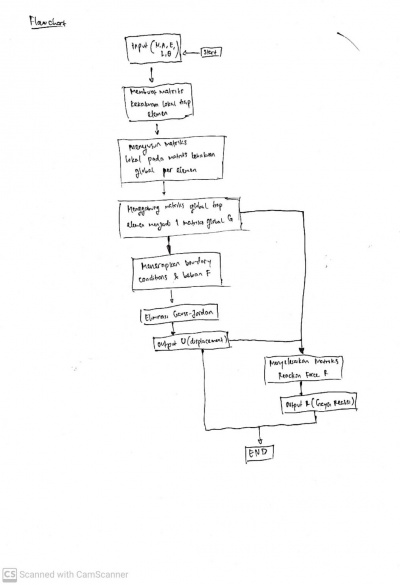

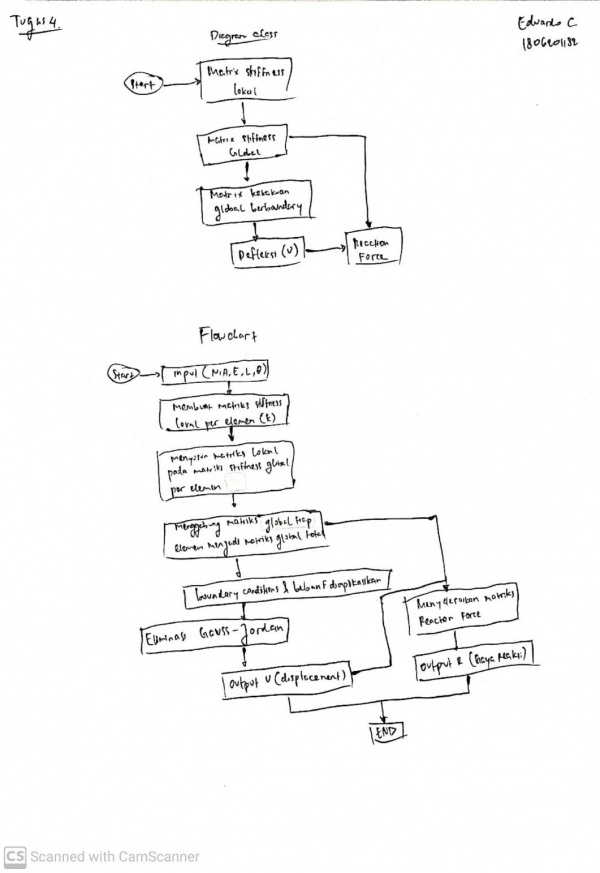

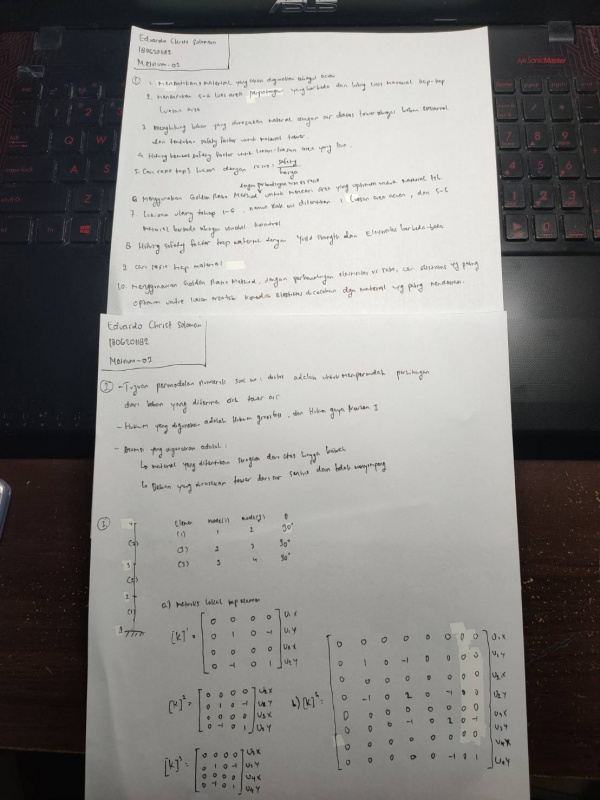

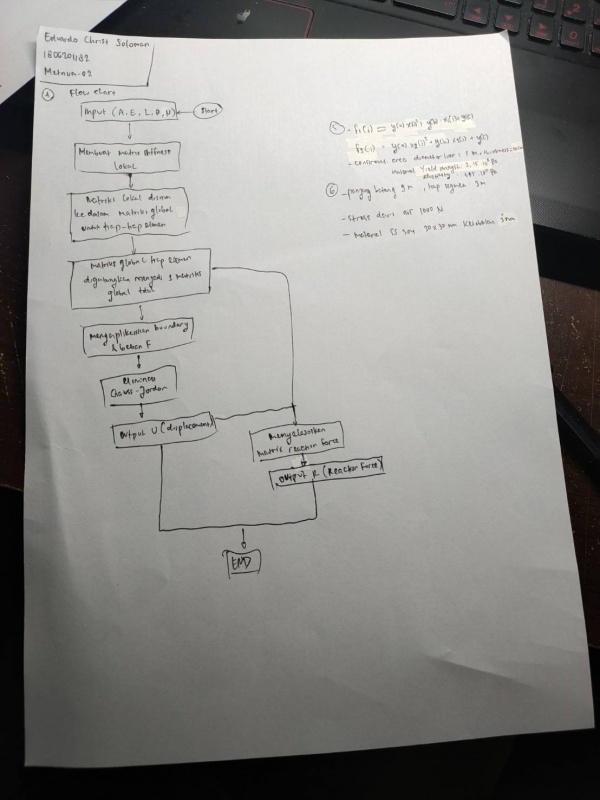

Kuis Flowchart dan Diagram Class

Berdasarkan yang saya dapat dari penjelasan josiah mengenai jawabannya untuk tugas 3, saya membuat Class Diagram dan Flowchart berikut

Tugas 4

Diagram Class dan Flow Chart

Pertemuan 4 (16 Desember 2020)

Aplikasi Metode Numerik Dalam Kasus Optimasi

Fungsi yang ingin diselesaikan

function f_obj3 import Modelica.Math; input Real x; output Real y; algorithm y:= 2*sin(x)-x^2/10; end f_obj3;

Golden Section Optimization

model Bracket parameter Integer n=8; Real x1 [n]; Real x2 [n]; Real xup; Real xlow; Real d; Real f1 [n]; Real f2 [n]; Real xopt; Real yopt;

equation xup :=4; xlow:=0;

for i in (1:n) loop d:= (5^(1/2)-1)/2*(xup-xlow); x1[i]:= xlow+d; x2[i]:= xup-d; f1[i]:= f_obj3(x1[i]); f2[i]:= f_obj3(x2[i]); if f1[i]>f2[i] then xup:= xup; xlow:= x2[i]; xopt:= xup; yopt:= f1[i]; else xlow:= xlow; xup:= x1[i]; xopt:= xup; end if; end for; end Bracket;

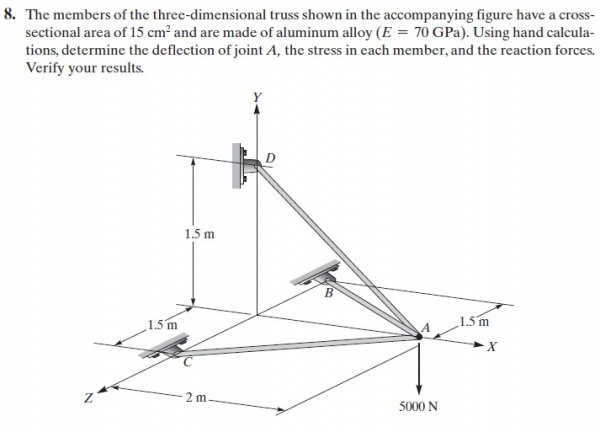

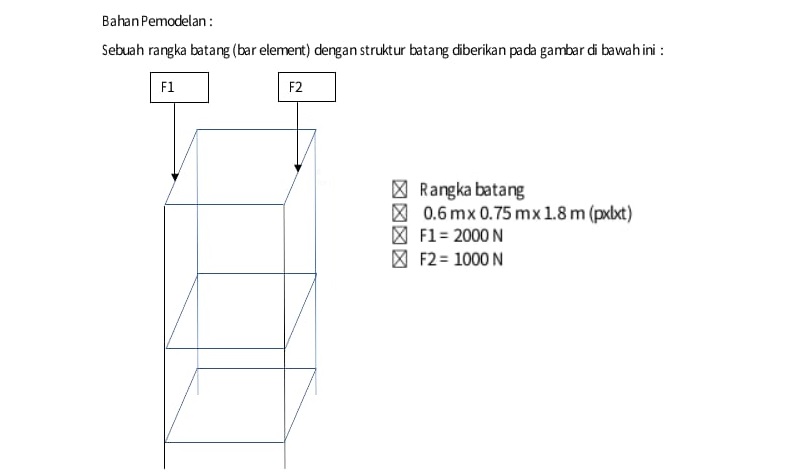

Tugas Besar

Pendahuluan

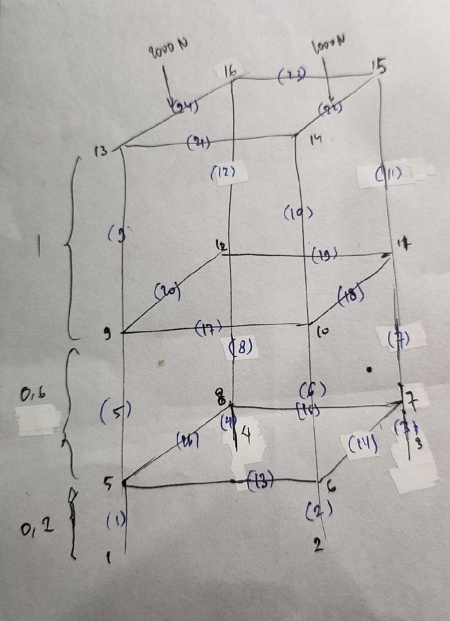

Pada tugas besar ini, kami diberikan sebuah tugas untuk melakukan optimisasi pemilihan material dan luas penampang trusses yang akan digunakan untuk membuat konstruksi sebagai berikut:

Asumsi yang Digunakan dalam Tugas Besar

Sumber: http://asm.matweb.com/search/SpecificMaterial.asp?bassnum=MQ304A

Variabel bebas/faktor lainnya yang perlu ditentukan adalah jenis material (elastisitas), harga material, dan luas cross section Truss (dengan L profile). Kami diminta untuk mencari optimasi dan membentuk kurva efisiensi harga dengan Curve Fitting, serta menentukan nilai optimum dengan cost terendah.

1. Beban terdistribusi pada node

2. Titik perpotongan antara node 1, node 2, node 3, dan node 4 terletak pada titik pusat koordinat (0,0,0)

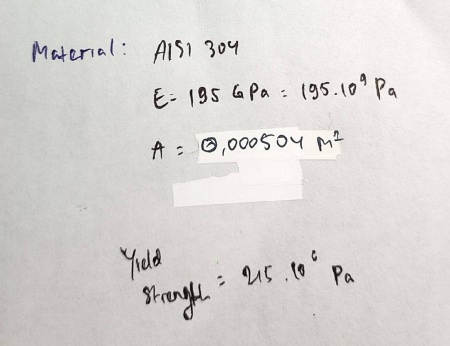

3. Jenis material yang digunakan : Stainless Steel AISI 304

'Coding'

'Perhitungan Utama'

model Tugas_Besar_Edo

//define initial variable

parameter Integer Points=size(P,1); //Number of Points

parameter Integer Trusses=size(C,1); //Number of Trusses

parameter Real Yield=215e6; //Yield Strength (Pa)

parameter Real Area=0.000504; //Area L Profile (Dimension=0.04 x 0.05)(Thickness 0.3) (m2)

parameter Real Elas=195e9; //Elasticity SS 304 (Pa)

//define connection

parameter Integer C[:,2]=[1,5;

2,6;

3,7;

4,8;

5,6; //1st floor

6,7; //1st floor

7,8; //1st floor

5,8; //1st floor

5,9;

6,10;

7,11;

8,12;

9,10; //2nd floor

10,11;//2nd floor

11,12;//2nd floor

9,12; //2nd floor

9,13;

10,14;

11,15;

12,16;

13,14;//3rd floor

14,15;//3rd floor

15,16;//3rd floor

13,16];//3rd floor

//define coordinates (please put orderly)

parameter Real P[:,6]=[-0.3,0.375,0,1,1,1; //1

0.3,0.375,0,1,1,1; //2

0.3,-0.375,0,1,1,1; //3

-0.3,-0.375,0,1,1,1; //4

-0.3,0.375,0.2,0,0,0; //5

0.3,0.375,0.2,0,0,0; //6

0.3,-0.375,0.2,0,0,0; //7

-0.3,-0.375,0.2,0,0,0; //8

-0.3,0.375,0.8,0,0,0; //9

0.3,0.375,0.8,0,0,0; //10

0.3,-0.375,0.8,0,0,0; //11

-0.3,-0.375,0.8,0,0,0; //12

-0.3,0.375,1.8,0,0,0; //13

0.3,0.375,1.8,0,0,0; //14

0.3,-0.375,1.8,0,0,0; //15

-0.3,-0.375,1.8,0,0,0]; //16

//define external force (please put orderly)

parameter Real F[Points*3]={0,0,0,

0,0,0,

0,0,0,

0,0,0,

0,0,0,

0,0,0,

0,0,0,

0,0,0,

0,0,0,

0,0,0,

0,0,0,

0,0,0,

0,0,-1000,

0,0,-500,

0,0,-500,

0,0,-1000};

//solution

Real displacement[N], reaction[N];

Real check[3];

Real stress1[Trusses];

Real safety[Trusses];

Real dis[3];

Real Str[3];

protected

parameter Integer N=3*Points;

Real q1[3], q2[3], g[N,N], G[N,N], G_star[N,N], id[N,N]=identity(N), cx, cy, cz, L, X[3,3];

Real err=10e-10, ers=10e-4;

algorithm

//Creating Global Matrix

G:=id;

for i in 1:Trusses loop

for j in 1:3 loop

q1[j]:=P[C[i,1],j];

q2[j]:=P[C[i,2],j];

end for;

//Solving Matrix

L:=Modelica.Math.Vectors.length(q2-q1);

cx:=(q2[1]-q1[1])/L;

cy:=(q2[2]-q1[2])/L;

cz:=(q2[3]-q1[3])/L;

X:=(Area*Elas/L)*[cx^2,cx*cy,cx*cz;

cy*cx,cy^2,cy*cz;

cz*cx,cz*cy,cz^2];

//Transforming to global matrix

g:=zeros(N,N);

for m,n in 1:3 loop

g[3*(C[i,1]-1)+m,3*(C[i,1]-1)+n]:=X[m,n];

g[3*(C[i,2]-1)+m,3*(C[i,2]-1)+n]:=X[m,n];

g[3*(C[i,2]-1)+m,3*(C[i,1]-1)+n]:=-X[m,n];

g[3*(C[i,1]-1)+m,3*(C[i,2]-1)+n]:=-X[m,n];

end for;

G_star:=G+g;

G:=G_star;

end for;

//Implementing boundary

for x in 1:Points loop

if P[x,4] <> 0 then

for a in 1:Points*3 loop

G[(x*3)-2,a]:=0;

G[(x*3)-2,(x*3)-2]:=1;

end for;

end if;

if P[x,5] <> 0 then

for a in 1:Points*3 loop

G[(x*3)-1,a]:=0;

G[(x*3)-1,(x*3)-1]:=1;

end for;

end if;

if P[x,6] <> 0 then

for a in 1:Points*3 loop

G[x*3,a]:=0;

G[x*3,x*3]:=1;

end for;

end if;

end for;

//Solving displacement

displacement:=Modelica.Math.Matrices.solve(G,F);

//Solving reaction

reaction:=(G_star*displacement)-F;

//Eliminating float error

for i in 1:N loop

reaction[i]:=if abs(reaction[i])<=err then 0 else reaction[i];

displacement[i]:=if abs(displacement[i])<=err then 0 else displacement[i];

end for;

//Checking Force

check[1]:=sum({reaction[i] for i in (1:3:(N-2))})+sum({F[i] for i in (1:3:(N-2))});

check[2]:=sum({reaction[i] for i in (2:3:(N-1))})+sum({F[i] for i in (2:3:(N-1))});

check[3]:=sum({reaction[i] for i in (3:3:N)})+sum({F[i] for i in (3:3:N)});

for i in 1:3 loop

check[i] := if abs(check[i])<=ers then 0 else check[i];

end for;

//Calculating stress in each truss

for i in 1:Trusses loop

for j in 1:3 loop

q1[j]:=P[C[i,1],j];

q2[j]:=P[C[i,2],j];

dis[j]:=abs(displacement[3*(C[i,1]-1)+j]-displacement[3*(C[i,2]-1)+j]);

end for;

//Solving Matrix

L:=Modelica.Math.Vectors.length(q2-q1);

cx:=(q2[1]-q1[1])/L;

cy:=(q2[2]-q1[2])/L;

cz:=(q2[3]-q1[3])/L;

X:=(Elas/L)*[cx^2,cx*cy,cx*cz;

cy*cx,cy^2,cy*cz;

cz*cx,cz*cy,cz^2];

Str:=(X*dis);

stress1[i]:=Modelica.Math.Vectors.length(Str);

end for;

//Safety factor

for i in 1:Trusses loop

if stress1[i]>0 then

safety[i]:=Yield/stress1[i];

else

safety[i]:=0;

end if;

end for;

end Tugas_Besar_Edo;

'Hasil Perhitungan Menggunakan OpenModelica'

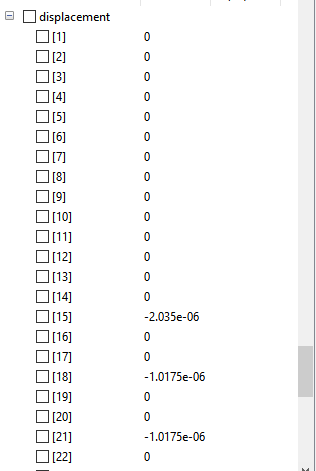

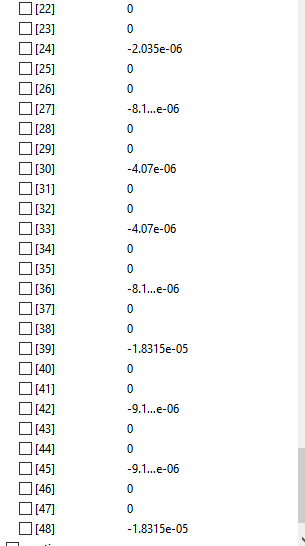

Displacement

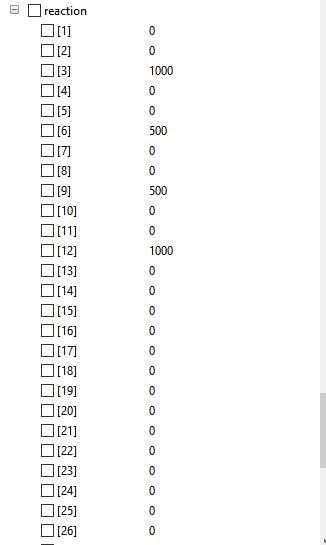

Reaction

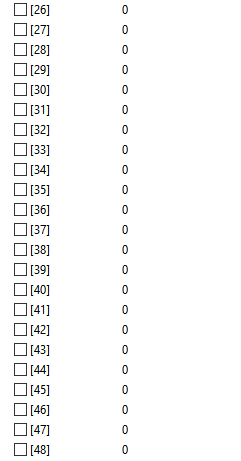

Safety Factor

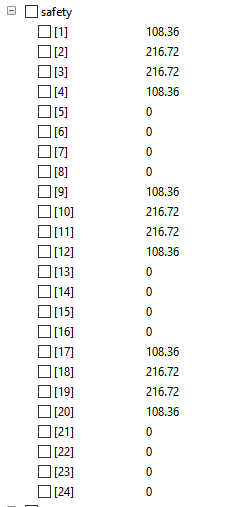

Stress pada Tiap Truss

'Analisis Optimasi'

Metode Analisis Optimasi Material Sama

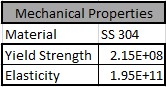

Pada metode ini, material yang digunakan adalah stainless steel 304 sebagai material referensi yang memiliki mechanical properties:

Kemudian ditentukan 6 variasi luas untuk melihat perbandingan (Safety Factor/Harga) untuk mendapatkan rasio:

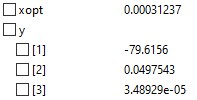

Data Luas dan Rasio kemudian digunakan untuk dioptimasikan dan dicari berapa luas optimum untuk material SS 304 dan didapatkan:

Berdasarkan Hasil Perhitungan, maka dapat disimpulkan untuk material SS 304, Luas opmtimalnya adalah 0.00031237 m^2 dan ukuran truss yang paling mendekati yakni batang ukuran 40 mm x 40 mm dengan ketebalan 4 mm

Metode Analisis Optimasi Luas Sama

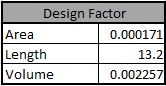

Pada metode ini, Luas yang digunakan sebagai referensi adalah:

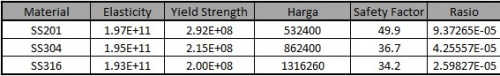

Kemudian ditentukan 3 variasi material dengan Yield Strength untuk melihat perbandingan (Safety Factor/Harga) untuk mendapatkan rasio:

Data Yield Strength dan Rasio kemudian digunakan untuk dioptimasikan dan dicari apa material yang optimum untuk trusses dengan luas 0.000171 m^2 dan didapatkan:

Berdasarkan Hasil Perhitungan, maka dapat disimpulkan untuk batang ukuran 30 mm x 30 mm dengan ketebalan 3 mm, dengan luas 0.000171 m, elastisitas materialnya yang paling opmtimum adalah 196.98 GPa dan ukuran material yang paling mendekati yakni SS 201 dengan Elastisitas bahan 197 GPa.

Coding

Optimasi Golden Ratio

model Opt_Gold

parameter Real xd[:]={1.97E+11,1.95E+11,1.93E+11};

parameter Real yd[size(xd,1)]={9.37265E-05,4.25557E-05,2.59827E-05};

parameter Real xlo=0.000111;

parameter Real xhi=0.000384;

parameter Integer N=10; // maximum iteration

parameter Real es=0.0001; // maximum error

Real f1[N], f2[N], x1[N], x2[N], ea[N], y[3];

Real xopt, fx;

protected

Real d, xl, xu, xint, R=(5^(1/2)-1)/2;

algorithm

xl := xlo;

xu := xhi;

y := Curve_Fitting(xd,yd);

for i in 1:N loop

d:= R*(xu-xl);

x1[i]:=xl+d;

x2[i]:=xu-d;

f1[i]:=y[1]*x1[i]^2+y[2]*x1[i]+y[3];

f2[i]:=y[1]*x2[i]^2+y[2]*x2[i]+y[3];

xint:=xu-xl;

if f1[i]>f2[i] then

xl:=x2[i];

xopt:=x1[i];

fx:=f1[i];

else

xu:=x1[i];

xopt:=x2[i];

fx:=f2[i];

end if;

ea[i]:=(1-R)*abs((xint)/xopt);

if ea[i]<es then

break;

end if;

end for;

end Opt_Gold;

Curve Fitting

function Curve_Fitting input Real X[:]; input Real Y[size(X,1)]; input Integer order=2; output Real Coe[order+1]; protected Real Z[size(X,1),order+1]; Real ZTr[order+1,size(X,1)]; Real A[order+1,order+1]; Real B[order+1]; algorithm for i in 1:size(X,1) loop for j in 1:(order+1) loop Z[i,j]:=X[i]^(order+1-j); end for; end for; ZTr:=transpose(Z); A:=ZTr*Z; B:=ZTr*Y; Coe:=Modelica.Math.Matrices.solve(A,B); end Curve_Fitting;

UAS

No.1, 2, dan 3

No.4, 5, dan 6

Untuk material, saya menggunakan material Stainless Steel SS 304 dengan elastisitas 1.95e11, dan untuk design truss, saya mengambil design silinder dengan diameter luar 1m dan ketebalan dinding 10cm. Beban yang dirasakan trusses datang dari atas dan dirasakan pada node 4 sebesar 1000 N arah (y-).

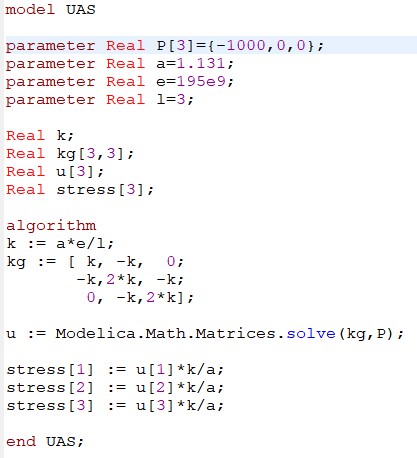

No.7 Coding

Dalam Coding, saya mencoba mengulang coding-nya sehingga berbeda dengan hasil coding yang saya kumpulkan kemarin, karena setelah saya coba untuk test run, coding tidak bisa beroperasi dan mengeluarkan hasil karena saya menggunakan coding yang diperuntukan untuk mengerjakan design truss 3D, untuk menghitung perhitungan trusses 1D.

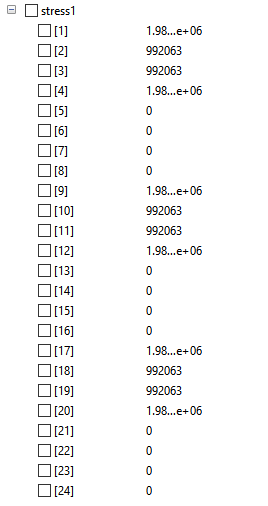

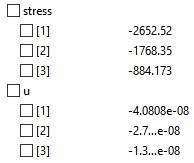

Dan dengan coding tersebut, saya mendapatkan hasil berikut, yakni besar stress yang dirasakan tiap trusses serta displacement tiap-tiap trusses.