Evaluasi Integrity Management (IM) Cycle pada Heat Exchanger LIMA E-1300A (Fin Fan AfterCooler 2nd Stage)

Contents

- 1 Daftar Isi

- 2 Bab 1: Pendahuluan

- 3 Bab 2: Deskripsi Perusahaan

- 4 Bab 3: Offshore Production Facility: Lima Flow Station

- 5 Bab 4: Surface Facility Integrity Management Cycle (SFIMS)

- 6 Bab 5: Air Cooled Heat Exchanger dan Studi Kasus

- 7 Bab 6: Risk-Based Metodhology dan Studi Kasus

- 8 Bab 7: Kesimpulan

- 9 Daftar Pustaka

Daftar Isi

BAB 1 PENDAHULUAN

- 1.1. Latar Belakang

- 1.2. Tujuan

- 1.3. Waktu Pelaksanaan

- 1.4. Tempat Pelaksanaan

- 1.5. Ruang Lingkup

- 1.6. Metode Penulisan

BAB 2 DESKRIPSI PERUSAHAAN

- 2.1. Profil Perusahaan

- 2.2. Sejarah Perusahaan

- 2.3. Visi dan Misi

- 2.4. Proyek Perusahaan

- 2.5. Lokasi dan Tata Letak Pabrik

BAB 3 OFFSHORE PRODUCTION FACILITY: LIMA FLOW STATION

- 3.1. Pendahuluan

- 3.2. Sistem Lima Compressor Platform (LCOM P/F)

- 3.3. Sistem Lima Process Platform (LPRO P/F)

BAB 4 SURFACE FACILITY INTEGRITY MANAGEMENT CYCLE

- 4.1. Latar Belakang

- 4.2. Integrity Management (IM) Cycle Strategy

BAB 5 AIR COOLED HEAT EXCHANGER DAN STUDI KASUS

- 5.1. Pendahuluan

- 5.2. Air Cooled Heat Exchanger

- 5.2.1. Tipe-Tipe ACHE

- 5.2.2. Komponen ACHE

- 5.3. Studi Kasus

- 5.4. Conclusion

BAB 6 RISK-BASED INSPECTION METODHOLOGY DAN STUDI KASUS

- 6.1. Pendahuluan

- 6.2. Probability dan Consequence untuk Risk Target

- 6.3. Studi Kasus

- 6.3.1. Spesification Summary

- 6.3.2. Menghitung Probability of Failure

- 6.3.3. Menghitung Consequences of Failure

- 6.3.4. Plotting Risk Target pada Matrix

BAB 7 PENUTUP

- 7.1. Kesimpulan

- 7.1.1. Analisa ASsessment IM Cycle di Compressor AfterCooler 2nd Stage LCOM E-1300B

- 7.1.2. Perhitungan Risk-Based Inspection pada Residue Gas Separator LCOM

DAFTAR PUSTAKA

Bab 1: Pendahuluan

1.1. Latar Belakang

Dunia kerja saat ini tidak hanya menuntut lulusan sarjana yang berwawasan luas, tetapi juga memiliki pengalaman kerja. Oleh karena itu, untuk menjawab tantangan tersebut, perlu adanya suatu metode yang tepat agar lulusan sarjana di Indonesia tidak hanya menguasai teori yang diberikan, namun juga dapat lebih memahami aplikasi dari teori tersebut yang ada di dunia kerja sebagai gambaran untuk kedepannya. Hal ini menjadi kewajiban bagi mahasiswa untuk dapat menerapkan ilmu yang didapat sesuai kondisi di lapangan. Karena perlu disadari bahwa pemahaman teori serta penerapan secara lagsung dari teori tersebut harus berjalan seimbang. Program studi Teknik Mesin Fakultas Teknik Universitas Indonesia mewajibkan semua mahasiswanya untuk melaksanakan kerja praktik sesuai dengan kurikulum yang berlaku, sebagai salah satu syarat kelulusan pada tingkat sarjana. Kerja praktik merupakan aplikasi langsung dari teori yang telah didapatkan pada perkuliahan, karena pembekalan teori yang diberikan oleh universitas tidaklah cukup sebagai modal untuk masuk ke dunia kerja. Kerja praktik dipandang sebagai sarana bagi mahasiswa untuk mengenali suasana di industri, serta meningkatkan dan mengembangkan etos kerja profesional sebagai calon Sarjana Teknik. Hal ini merupakan standar yang diterapkan pada semua universitas di Indonesia agar dapat menghasilkan lulusan sarjana yang profesional, bertanggung jawab, serta ahli dibidang yang ditekuni sehingga dapat berguna bagi Bangsa dan Negara. Hal ini dapat dicapai apabila dilakukan dengan sungguh-sungguh serta partisipasi dari berbagai pihak dalam memberikan bimbingan mahasiswa, sehingga para sarjana baru (fresh graduate) di Indonesia memiliki bekal yang cukup untuk dapat berkompetisi di dunia kerja.

1.2. Tujuan

- 1. Mendapatkan pengalaman yang aplikatif dan pengenalan tentang dunia kerja yang akan dijalani khususnya dalam bidang minyak dan gas.

- 2. Mendapatkan wawasan tentang dunia kerja yang akan dijalani oleh seorang mechanical engineer, khususnya pada perusahaan yang bergerak di bidang minyak dan gas.

- 3. Memiliki kemampuan serta pengetahuan untuk mengawasi dan menjaga alat dari sistem proses produksi dan pengolahan minyak dan gas sebelum dijual kepada consumer, serta pembelajaran suatu sistem maintenance yang baik dan sudah settle

1.3. Waktu Pelaksanaan

Kerja praktik dilaksanakan dengan durasi selama dua bulan, terhitung dari tanggal 1 Juli 2019 sampai 30 Agustus 2019. Kerja praktik dilaksanakan pada hari Senin sampai Jumat dengan total empat puluh lima hari kerja, dengan durasi sembilan jam setiap harinya. Kerja praktik dimulai pukul 07.00 WIB sampai dengan pukul 16.00 WIB, dengan waktu istirahat sebanyak satu setengah jam. Setiap Minggu, pada hari Jumat, penulis melakukan mentoring Bersama dengan mentor dan teman satu mentor yang sebelumnya dilakukan presentasi mingguan tentang progress pemberian wawasan serta pengerjaan studi kasus yang diberikan minggu sebelumnya. Penulis juga diperbolehkan untuk berkonsultasi dengan staff Facility Engineering yang lain tentang materi seputar Teknik, khususnya Teknik Mesin dan atau maintenance. Penulis juga mengikuti Sharing session yang tiap per-dua minggunya dilaksanakan oleh staff Facility Engineering yang bersangkutan. Penulis melakukan total 5 kali presentasi, dimana presentasi terakhir merupakan presentasi penutup (final) yang berisi review dari semua materi minggu awal sampai akhir. Dalam kesehariannya, penulis juga melakukan tukar wawasan dengan teman kerja praktik lainnya untuk menambah ilmu di bidang selain Teknik Mesin.

1.4. Tempat Pelaksanaan

Kerja praktik dilaksanakan di perusahaan PT Pertamina Hulu Energi Offshore North West Java (PHE ONWJ). Aktivitas kerja praktik sehari-hari dilaksanakan di Perkantoran Hijau Arkadia, Tower F, Lantai 11. Selain itu, penulis juga mengunjungi salah satu fasilitas milik PT PHE ONWJ, yaitu Onshore Receiving Facility (ORF) Muara Karang. Kunjungan ini dilaksanakan pada hari Kamis, 22 Agustus 2019.

1.5. Ruang Lingkup

Ruang lingkup kerja praktik yang dilakukan penulis dalam rangka mengumpulkan data serta pembuatan laporan selama kerja praktik adalah sebagai berikut:

- • Mengumpulkan informasi dan data yang berkaitan dengan proses yang dilakukan oleh PT PHE ONWJ pada area Offshore Production Facility LIMA F/S, khususnya pada alat statik Heat Exchanger.

- • Mempelajari siklus manajemen integritas dari alat static dari area Offshore Production Facility di PT PHE ONWJ

- • Diskusi dengan staff di Departemen Facility Integrity.

- • Diskusi dengan pembimbing lapangan serta dosen pembimbing kerja praktik.

- • Mengerjakan tugas dan studi kasus yang diberikan selama pelaksanaan kerja praktik.

1.6. Metode Penulisan

Secara umum, pembahasan yang disajikan dalam laporan kerja praktik ini adalah penjelasan mengenai perusahaan tempat penulis melakukan kerja praktik, profil perusahaan, penjelasan mengenai Integrity Management Cycle dan masalah pada Fin Fan Aftercooler pada LIMA F/S E-1300A, serta Risk Based Inspection pada Residue Gas Separator LCOM-05-V-3. Penulisan laporan kerja praktik ini tersusun dari beberapa bab, antara lain:

- • Bab 1: Pendahuluan

- • Bab 2: Deskripsi Perusahaan

- • Bab 3: Offshore Production Facility: LIMA Flow Station

- • Bab 4: Surface Facility Integrity Management System (SFIMS)

- • Bab 5: Air Cooled Heat Exchanger dan Studi Kasus

- • Bab 6: Risk-Based Inspection Metodhology dan Studi Kasus

- • Bab 7: Penutup

Bab 2: Deskripsi Perusahaan

2.1. Profil Perusahaan

PT Pertamina Hulu Energi Offshore North West Java atau disingkat PHE ONWJ adalah produsen minyak dan gas bumi lepas pantai pertama terbesar di bawah PT Pertamina Hulu Energi (PHE), yang merupakan anak perusahaan dari PT Pertamina (Persero). PHE ONWJ resmi didirikan pada tahun 2009 dan disahkan oleh Menteri Hukum dan Hak Asasi Manusia Republik Indonesia pada tanggal 8 Januari 2010. Wilayah kerja PHE ONWJ pada awal pendirian dioperasikan oleh Atlantic Richfield Indonesia Inc dari tahun 1971. Akan tetapi, pada tahun 2000, wilayah kerja beralih kepada BP West Java Ltd. Sejak tahun 2009 hingga saat ini, wilayah kerja dioperasikan oleh PHE ONWJ, yang dahulu bernama Pertamina Hulu Energi Offshore North West Java Ltd. PHE ONWJ dikenal dengan kehandalannya dalam mengoperasikan lapangan minyak dan gas bumi lepas pantai. Memiliki standar operasional dengan standar internasional, PHE ONWJ beroperasi dengan komitmen yang mendasari untuk pengembangan kelangsungan produksi dan bisnis yang akan memperkuat pilar perekonomian nasonal. Tujuan strategis PHE ONWJ adalah menjalankan operasi yang aman dan handal, meningkatkan produksi dengan efisien dan komersial, berfokus pada kegiatan penambahan cadangan, dan pengembangan teknologi. Dengan tujuan tersebut, didukung oleh sumber daya manusia yang kompeten dan teknologi modern, PHE ONWJ terus melakukan aktivitas untuk mengoptimisasi produksi minyak dan gas bumi demi mendukung visi Pertamina untuk menjadi perusahaan energi nasional yang berkelas dunia. Pertamina memiliki Logo sebagai berikut :

(sumber : pheonwj.pertamina.com)

(sumber : pheonwj.pertamina.com)

2.2. Sejarah Perusahaan

Berikut merupakan tuntutan sejarah dari PT Pertamina Hulu Energi ONWJ: • 1966: IIAPCO dan Pertamina menandatangani Kerjasama Produksi (PSC) untuk konsesi area lepas pantai Utara Jawa Barat. Izin pemerintah menyusul setahun kemudian.

• 1967: Perusahaan Eksplorasi Sinclair mendapatkan hak beroperasi untuk ONWJ dari IIAPCO. PSC ONWJ antara Eksplorasi Sinclair dan Pertamina disetujui oleh pemerintah Indonesia.

• 1968: Kapal pengebor R&BE Thornton, unit pengeboran lepas pantai pertama yang memasuki perairan Indonesia, mengebor sumur eksplorasi E-1.

• 1969: Penemuan lapangan APN di dekat sumur A-1.

• 1971: Perusahaan Eksplorasi Sinclair secara resmi berubah menjadi Atlantic Richfield Indonesia Inc. Presiden Indonesia, Soeharto, meresmikan Lapangan Ardjuna dan Echo Flow Station pada tanggal 1 September.

• 1972: Lapangan Bravo mulai beroperasi dari anjungan BD.

• 1973: Lapangan Kilo mulai produksi minyak mentah dari anjungan KA.

• 1974: Anjungan LA mulai memprduksi minyak mentah Lima. Lima Flow Station selesai mengakumulasi minyak mentah Lima.

• 1975: Lapangan Uniform memulai produksi minyak mentah Ardjuna.

• 1976: Perayaan 100 juta barel produksi minyak mentah Ardjuna. Produksi pertama minyak mentah Arimbi, di produksi dari lapanan X-Ray. Pembangkit NGL, pembangkit lepas pantai pertama mulai beroperasi.

• 1977: Pengisian LPG Ardjuna Sakti pertama, terobosan penyimpanan LPG.

• 1980: Perayaan 300 juta barel produksi minyak mentah Ardjuna dan pengangkatan ke-1000 minyak mentah Bima dari lapangan Zulu.

• 1985: Perayaan 500 juta barel minyak mentah Ardjuna, ZUD-4 dibor. Sumur horizontal pertama yang dibor di Indonesia.

• 1986: Pengangkatan ke-2000 minyak mentah Ardjuna dimuat ke penyulingan Cilacap. Produksi pertama minyak mentah Bima dari lapangan Zulu.

• 1987: Menteri Pertambangan dan Energi Indonesia, Prof. Dr. Soebroto, menyaksikan pemuatan minyak mentah Bima ke Jepang.

• 1992: Perjanjian jual beli untuk pasokan gas ke Muara Karang.

• 1993: Pengiriman gas pertama ke PLN Tanjung Priok.

• 1994: Perayaan 25 tahun ONWJ beroperasi di Indonesia

• 1995: ONWJ mencapai satu juta barel produksi minyak pada bulan Mei.

• 1996: ONWJ menerima penghargaan Lingkungan dari Pertamina dan pengiriman gas pertama ke Perusahaan Gas Negara (PGN)

• 1997: Terminal ARCO Ardjuna merayakan satu milyar barel pengangkatan minyak mentah Ardjuna.

• 2000: Gabungan antara BP (British Petroleum), ARCO, Amoco, dan Bumah Bristol.

• 2001: Perayaan 30 tahun ONWJ beroperasi di Indonesia, dihadiri oleh Menteri Energi dan Sumber Daya Mineral, Bapak Purnomo Yusgiantoro, serta dimulainya pengembangan proyek APN.

• 2002: Pada tanggal 7 Nopember, menerima ISO-14001 pertama untuk fasilitas lepas pantai pertama di Bravo dan kompleks pembangkit, serta untuk Gudang Marunda.

• 2004: Pada tanggal 1 Juni, menerima ISO-14001 di area Mike-Mike.

• 2009: Pada bulan Juli, divestasi BP West Java ltd. Dari BP menjadi Pertamina, diikuti dengan perubahan nama perusahaan menjadi Pertamina Hulu Energi ONWJ ltd.

• 2010: Menerima penghargaan di bidang HSE untuk 2010 Zero Accident Award untuk pencapaian 12 juta jam kerja tanpa kecelakaan dari Kementrian Tenaga Kerja dan Transmigrasi.

• 2011: Proper Kementrian Lingkungan Hidup – Peringkat Hijau, Sertifikasi ISO-14001 untuk 16 fasilitas, MURI Award – Sertifikasi ISO untuk fasilitas offshore, Pertamina HSSE Award – Patra Adikriya Bhuni Utama.

• 2012: Menakertrans Award – Penghargaan K3 untuk Marunda Shorebase, Proper Kementrian Lingkungan Hidup – Peringkat Hijau.

• 2013: 127 Anjungan PHE ONWJ tersertifikat Kelayakan Konstruksi (April 2013), Proyek Lima Subsidence, proyek pertama kali di dunia, sukses dilaksanakan.

• 2014: Proyek GG yang meliputi pembangunan OPF Balongan, Anjungan Lepas Pantai tak berpenghuni GGA dan penggelaran pipa bawah laut.

• 2015: Proyek KL Gas Lift Compressor selesai dilakukan.

(Sumber: https://pheonwj.pertamina.com/pages/header-history.aspx)

2.3. Visi dan Misi

- Visi

Menjadi perusahaan eksplorasi dan produksi minyak dan gas bumi lepas pantai dengan kinerja operasi unggul berkelas dunia yang memberikan laba kompetitif, berperan dalam peningkatan kualitas lingkungan hidup serta memberi manfaat terhadap perikehidupan masyarakat.

- Misi

• Menjalankan operasi eksplorasi dan produksi minyak dan gas bumi secara aman dan andal berdasarkan prinsip-prinsip komersial yang kuat.

• Meningkatkan efisiensi operasi dan secara konsisten berupaya menurunkan jejak lingkungan perusahaan melalui pengelolaan lingkungan hidup secara berkelanjutan.

• Memfasilitasi para pemangku kepentingan untuk mendorong terwujudnya pembangunan berkelanjutan masyarakat di sekitar wilayah operasi perusahaan.

2.4. Proyek Perusahaan

- Lima Subsidence Remediation

Memaksimalkan cadangan yang tersisa di Lapangan LIMA dengan melakukan proyek pengangkatan anjungan yang tersinkronasi menggunakan Sistem Synchronized Hydraulic Jacking setinggi 4 meter (LCOM, LSER, LPRO, Flare tripods danjembatan).

- UL Field Development

Proyek ini bertujuan untuk mengambil potensial cadangan minyak sebesar 2,200 BOPD dan gas sebesar 9.5 MMSCFD dari Lapangan UL, guna memenuhi kebutuhan gas pasar domestik dan menambah produksi minyak dan gas Pertamina Hulu Energi ONWJ. Lingkup kerja proyek ini adalah pemasangan 1 (satu) unit anjungan tripod (ULA) termasuk fasilitas produksi pendukungnya, pemasangan pipa penyalur bawah laut ukuran 12” sepanjang 6.1 kilometer dari anjungan ULA ke anjungan terpasang UWJ, modifikasi anjungan yang sudah ada yaitu anjungan UWJ, UWA dan UPRO.

- GG Field Development

Bertujuan untuk memenuhi kebutuhan gas sekarang dan kedepannya untuk daerah Jawa Barat. Outcome jumlah produksi yang ditargetkan sebesar 80 BSCF dengan durasi produksi sekitar 10 tahun. Lingkup kerja proyek ini adalah membangun 1 (satu) NUI GGA 4 kaki, menggelar 35 km 12” Jalur Pipa Export Pipeline dari NUI GGA ke OPF, membangun Onshore Processing Facility di Balongan, dan menggelar jalur pipa ekspor dari OPF ke PEP.

- KL Gas Lift Compressor

Proyek ini bertujuan mempertahankan laju produksi minyak di area KL (1,600 BOPD), terkait dengan menurunnya tekanan gas lift dari sumur existing yang ada dan kesempatan untuk menambah laju produksi di area KL sebesar s/d 1,400 BOPD dan 9 MMSCFD dengan program optimasi sumur dan pemasangan Gas Lift Compressor. Ruang lingkup pekerjaannya adalah pemasangan paket Gas Turbine Compressor (2 x 50%) dengan kapasitas 4.5 MMSCFD di anjungan KLB, modifikasi anjungan KLA, KLB dan KLC di akibatkan oleh adanya penambahan sistem gas lift ini, dan pemasangan 2 pipeline baru berdiameter 4” dan 10” antara anjungan KLA – KLB sejauh 1.0 mil.

2.5. Fasilitas, Lokasi dan Tata Letak

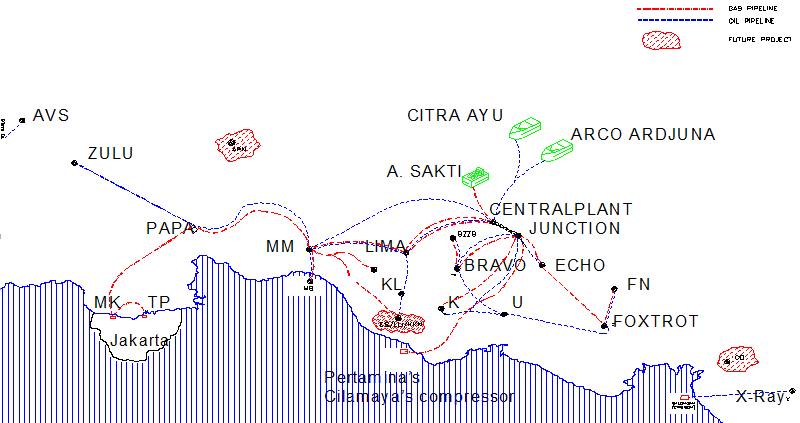

Area operasi PT PHE ONWJ membentang dari Kepulauan Seribu sampai utara Cirebon, selua 8.300 km2 dengan fasilitas meliputi sekitar 700 sumur aktif, 170 platform air dangkal, 375 pipa subsea dengan total sepanjang 1.600 kilometer, dan 40 tempat pengolahan dan fasilitas pelayanan. Pertamina Hulu Energi Offshore North West Java memiliki tiga Onshore Receiving Facility (ORF), yaitu ORF Muara Karang, ORF Tanjung Priok, dan ORF Cilamaya, dengan satu Onshore Processing Facility (OPF) yang terdapat di Balongan. Terdapat pula satu floating production and storage unit yaitu Ardjuna FPSO (Floating Production Storage and Offloading). Pertamina Hulu Energi ONWJ memusatkan proses produksinya di lapangan-lapangan lepas pantai, dengan 10 flow station, 37 platform dan lebih dari 150 NUI (Normally Unmanned Installation) yang berada di blok ONWJ. Tabel 2.2 menunjukkan koordinat dari beberapa flow station Offshore North West Java sedangkan Gambar 2.3 merupakan peta yang memberikan gambaran alur produksi PHE ONWJ saat periode kerja praktik berlangsung.

Tabel Koordinat Flow Station PT PHE ONWJ :

| No | Lokasi | Koordinat | Deskripsi | |

|---|---|---|---|---|

| S | E | |||

| 1 | Zulu | 05 22' 30" | 107 01' 30" | West Section |

| 2 | Papa | 05 46' 00" | 107 01' 30" | West Section |

| 3 | Mike-Mike | 05 52' 20" | 107 01' 30" | West Section |

| 4 | Bravo | 05 54' 51" | 107 01' 30" | East Section |

| 5 | Lima | 05 53' 45" | 107 01' 30" | West Section |

| 6 | KLA | 06 02 49 | 107 01' 30" | West Section |

| 7` | Central Plant | 05 54' 50" | 107 01' 30" | East Section |

| 8 | Echo | 05 54' 42" | 107 01' 30" | East Section |

| 9 | Foxtrot | 06 01' 20" | 107 01' 30" | East Section |

| 10 | Uniform | 06 06' 16" | 107 01' 30" | East Section |

(Sumber: Central Plant Operating Envelope, 2014)

Aliran minyak dari beberapa flow station akan dialirkan melalui pipa bawah laut dan akan berpusat di Central Plant. Minyak akan diolah di Central Plant dan dialirkan ke FPSO (Floating Production Storage Offloading) Arco Ardjuna yang dilengkapi dengan dua SPM (Single Point Mooring) untuk penjualan minyak ke pihak ketiga. Untuk aliran gas dari beberapa flow station akan dialirkan dan berpusat di dua flow station, yaitu Central Plant dan di Papa F/S. Aliran gas dari olahan Central Plant akan dialirkan menuju ORF Cilamaya, sedangkan aliran gas dari Papa F/S akan dialirkan ke ORF Muara Karang lalu menuju ke ORF Tanjung Priok. OPF Balongan mendapatkan pasokan gas dari NUI-NUI di area GG F/S.

Gambar Peta Letak Fasilitas PT PHE ONWJ (Onshore dan Offshore) (Sumber: Central Plant Operating Envelope, 2014)

Bab 3: Offshore Production Facility: Lima Flow Station

3.1. Pendahuluan

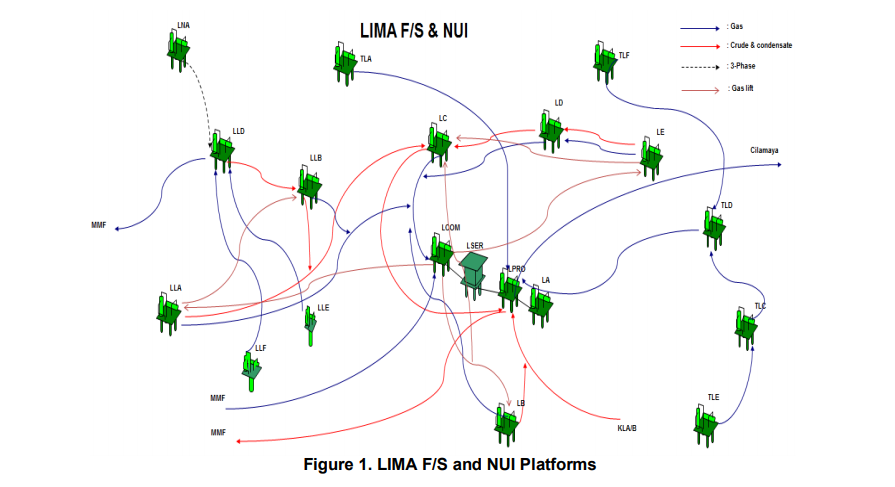

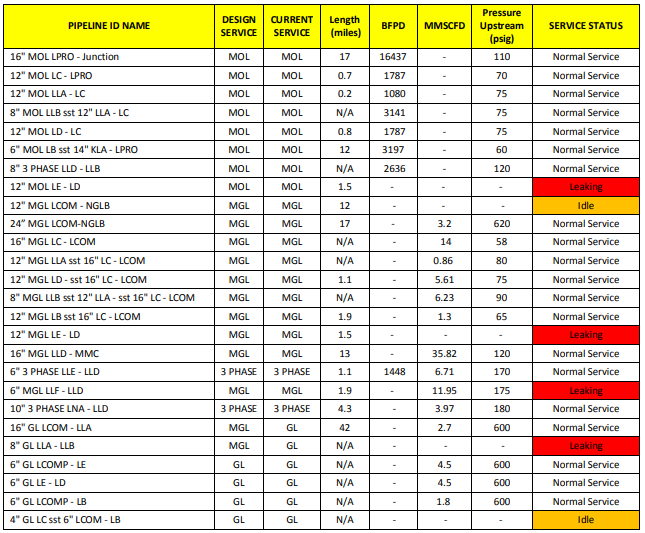

LIMA area terletak di West Area dari kawasan operasional ONWJ, yang terdiri dari 2 jenis anjungan (Platform). 2 jenis anjungan tersebut adalah LIMA Flow Station dan NUI (Normally Unmanned Installation). LIMA Flow Station terdiri dari 3 platform antara lain adalah LPRO, LSER, dan LCOM yang disambungkan dengan jembatan-jembatan. Platform LPRO (Lima Process Platform) merupakan platform yang berguna sebagai penerima crude (minyak) dari LIMA NUI (LB, LC, LD, LLA, LLB, LLD, LLE, dan LNA), KLA area, dan condensate dari LCOM. LPRO berguna untuk mengolah minyak yang nantinya di separasi antara residual gas dan minyak. Gas hasil dari separasi di Atmospheric Separator merupakan gas buang yang akan dikirim ke LP (Low Pressure) Flare. Sedangkan platform LCOM (Lima Compressor Platform) menerima fluida berbentuk gas dari LIMA NUI (LB, LC, LD, LLA, LLB). Di platform LCOM, gas akan dikompres kemudian dialirkan sebagai gas lift untuk NUI-NUI di LIMA area (LB, LC, LD, LLA, LLB, LLD). LSER (Lima Service Platform) adalah tempat tinggal para pekerja lepas pantai dan radio room. LIMA NUI merupakan anjungan lepas pantai tak berpenghuni yang terdapat sumur minyak dan gas, dan pada beberapa NUI terdapat proses separasi antara minyak dan gas. Total platform NUI di LIMA area berjumlah 15 platform, saat ini 3 platform tidak aktif (NUI LE, LLF, dan LNA), Terdapat 7 NUI yang masih aktif (LB, LC, LD, LLA, LLB, LLD, LLE), dan 5 diantaranya adalah NUI yang dimiliki oleh Pertamina EP (TLA, TLC, TLD, TLE, TLF). Nantinya hasil produksi minyak yang telah di olah akan dialirkan ke Central Plant dan gas yang telah diolah akan dialirkan ke Central Plant (NGLB). Berikut adalah peta dari LIMA F/S dan NUI Platforms serta table subsea pipeline yang beroperasi pada LIMA Area dari Panjang, MMSCD, dan Pressure Upstream.

Gambar 3.1 Peta Kawasan Lima F/S dan Pipeline yang beroperasi (Sumber : Papa Operating Envelope, 2012)

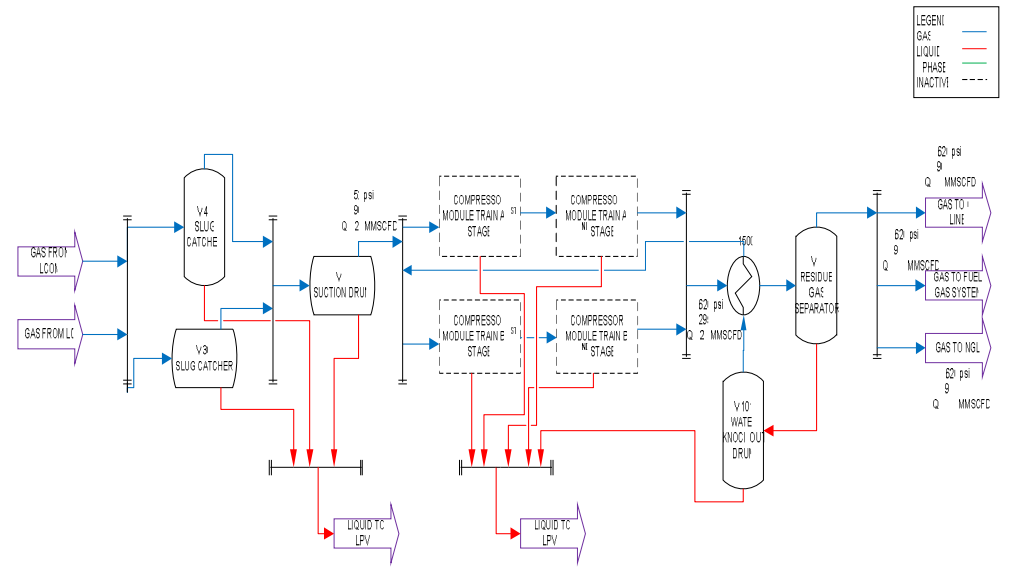

3.2. Sistem Lima Compressor Platform (LCOM P/F)

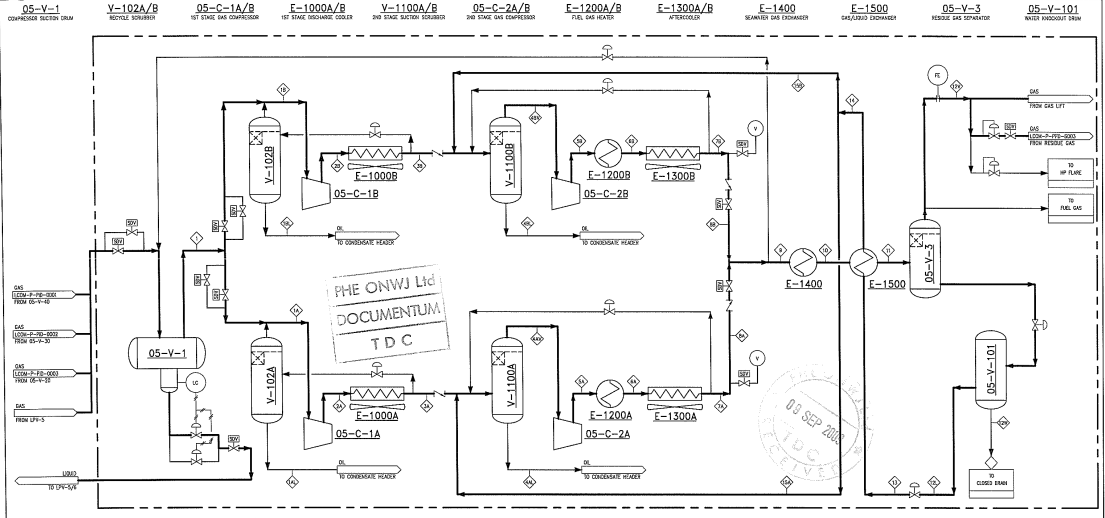

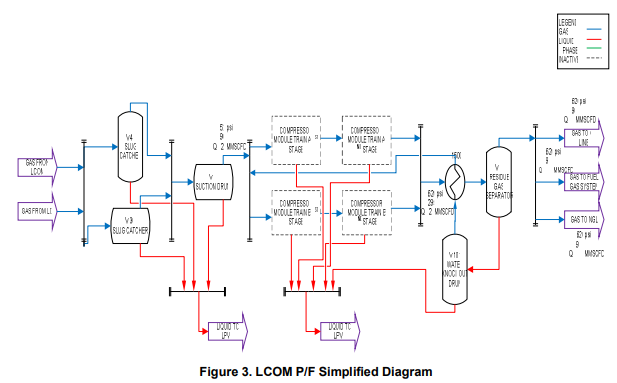

Kumpulan gas dari berbagai macam NUI Platform akan dialirkan lewat Main Gas Line (MGL) LC-LCOM ke Lima Compressor Platform (LCOM) untuk diolah kembali sebagai Gas lift pada proses pengangkatan minyak dan gas yang nantinya akan digunakan kembali untuk NUI Platform. Berbagai macam proses separasi gas dan liquid terjadi di LCOM. Guna Platform ini sendiri adalah adalah memisahkan liquid dan gas pada fluida dan meningkatkan tekanan pada gas outputnya. Saat gas masuk dari MGL LC-LCOM, gas akan bertemu dengan 2 Slug Catcher (horizontal dan vertikal) dimana berguna untuk memisahkan Slug pada outlet Pipeline. Slug sendiri terbentuk sebagai endapan yang mengendap pada bagian bawah Pipeline karena gaya gravitasi, sehingga dapat menghambat proses fluida serta mengurangi kualitas dari fluidanya sendiri. Setelah keluar dari Slug Catcher, fluida gas masuk ke Suction Drum yang berguna untuk memisahkan droplet liquid yang terbawa pada gas. Biasanya akan dipasang vertikal supaya saat gas masuk, droplet liquid akan terbuang jatuh kebawah (karena gravitasi) dan gas akan terbawa ke atas serta masuk ke proses selanjutnya. Dari situ, fluida gas akan masuk ke sistem Compressor module yang ada 3 equipment yaitu Suction Scrubber Separator, Compressor dan FinFan Cooler Heat Exchanger. Jadi, fluida gas yang telah dibawa dari NUI Platform pasti akan kehilangan tekanannya (pressure drop). Supaya fluida dapat mengalir dari Platform satu ke yang lain, perlu di tingkatkan tekanan nya. Hal ini dikarenakan adanya prinsip fluida bertekanan dimana fluida yang bertekanan tinggi akan berjalan ke tempat yang bertekanan lebih rendah. Didalam sistem Compressor ini, terdapat 2 stage, 2 kali kompresi. Setiap setelah di kompresi diperlukan pula Heat Exchanger sebagai pendingin, dikarenakan saat gas di kompresi, tekanan dan temperatur akan naik. Peran Heat Exchanger disini sangatlah besar karena dibutuhkan untuk mendinginkan temperatur dari fluida gas yang telah terkompresi. Terakhir, fluida yang telah di kompres dialirkan ke Residue Gas Separator dimana berguna sebagai double check pemisahan liquid dari fluida gas supaya tidak ada lagi liquid yang tersisa dari keseluruhan proses, khususnya dari proses Heat Exchanger (biasanya timbul droplet liquid). Setelahnya, gas yang sudah di kompres akan dialirkan lewat pipeline ke sumur yang ada di NUI Platform sebagai Gas Lift.

3.3. Sistem Lima Proess Platform (LPRO P/F)

Fluida minyak yang didapatkan dari berbagai macam NUI akan di proses disini. Awalnya, fluida minyak datang dari subsea pipeline LC P/F, dan KLA/LB F/S ke Lima Process Platform (LPRO P/F). namun juga, kondensat dari pemisahan fluida gas dan liquid (kondensat) dari LCOM, yaitu di Suction Drum dan Compressor Module, akan dialirkan ke LPRO untuk diolah supaya tidak terbuang sia-sia. Guna platform ini adalah untuk memproses minyak mentah dari Platform yang lain lewat separasi Fluida. Awalnya, Minyak yang datang akan masuk ke Production Separator yang berguna sebagai stage pertama dalam separasi fluida minyak. Gas yang dihasilkan akan dialirkan ke LCOM Platform yang akan diproses menjadi Fuel Gas System dan Minyak yang sudah diseparasi akan di alirkan ke Atmospheric Separator. Biasanya, Production separator ini bekerja pula dengan prinsip gravitasi, jadi dipasang horizontal. Setelah itu, minyak yang sudah di olah akan masuk ke tahap 2 yaitu Atmospheric Separator, dimana gas yang sudah di separasi nantinya akan dibuang ke LP Flare. Sedangkan fluida minyak yang dihasilkan akan dipompa lewat Main Oil Line (MOL) ke Central Plant (NGL) Platform menggunakan pompa sentrifugal pada kecepatan yang konstan dengan rata-rata kapasitas nya 880 GPM.

Bab 4: Surface Facility Integrity Management Cycle (SFIMS)

4.1. Latar Belakang

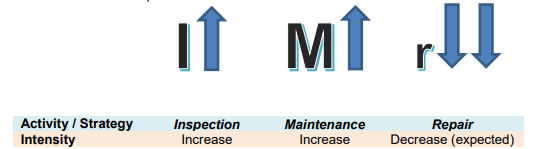

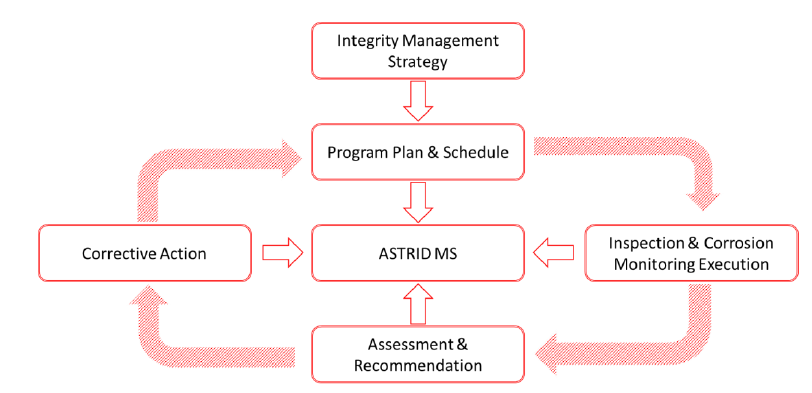

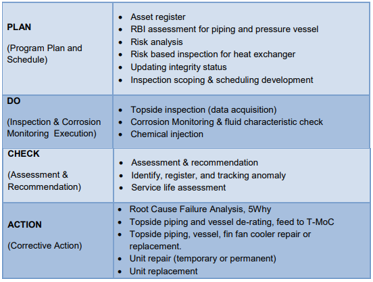

Selama bekerja praktek di PHE ONWJ, saya diberikan posisi untuk mempelajari sistem Facility Integrity dari PHE ONWJ. Surface Facility Integrity Management System (SFIMS) adalah sistem dari Facility Integrity PHE ONWJ untuk memastikan alat mekanik statis dari Surface Facility bekerja sesuai dengan Life Cycle alatnya supaya tercipta safe and reliable operation dengan menggunakan strategi IMR. Hal ini bertujuan untuk mengoptimalkan inspeksi dan maintenance, sehingga aktivitas repair dapat ditekan serendah mungkin.

IMR digunakan untuk menyediakan inspeksi, maintenance dan repair strategy dan memastikan PHE ONWJ mempunyai lisensi untuk bekerja dengan Yuridiksi Indonesia dari kebutuhan dan lingkungan, seperti; persetujuan legal dan izin, safety/integrity/operating procedure dan jejak operasional. Scoping dari SFIMS sendiri adalah Piping Process System, Pressure Vessel, Heat Exchanger. Dengan adanya scoping ini dapat mempertahankan dan menjaga alat di fasilitas PHE ONWJ dari semisal berkurangnya reliability dan konsekuensi seperti kebakaran, ledakan, leak dan lain-lain.

4.1. Integrity Management (IM) Cycle Strategy

Strategi dari Integrity Management harus sesuai dengan PP (Persetujuan Peralatan) yang berdasar pada hasil dari Analisa resiko menggunakan RBI metodologi dan jika sisa hidup alat kurang dari 4 tahun maka validasi dari PP akan menjadi ½ dari sisa hidup alat. Namun, tambahan evaluasi sisa hidup dari alat yang dibutuhkan dan dilakukan menggunakan metode Fatigue Screening dan Corrosion Evaluation (thinning). Untuk strategi inspeksi sendiri harus melakukan corrosion risk assessment, corrosion monitoring dan RBI untuk maintenance strategy serta rutinitas maintenance. IM Cycle sendiri digunakan untuk mencegah banyaknya alat statis mekanik yang fail atau leak untuk mempertahankan produksi.

Dari IM Cycle diatas dapat menentukan:

1. Risk Based Inspection (RBI) pendekatan untuk mempertahankan level resiko, dan mengurutkan alat serta scoping untuk inspeksi dan corrosion monitoring

2. Corrosion Monitoring dan Chemical Injection untuk identifikasi aktifitas untuk monitoring dan aksi memperbaiki untuk mitigasi efek dari korosi dari asset

3. Anomaly manajemen yang termasuk assessment, kriteria penerimaan, report, rekomendasi dan tracking

4. Database management menggunakan storage system dari hasil inspeksi, assessment, rekomendasi dan anomaly tracking

5. Review strategy sehari-hari

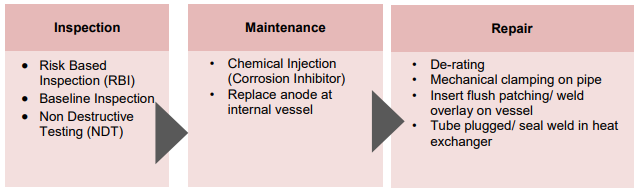

IM Cycle ini juga mencakup beberapa strategy seperti Inspeksi, Maintenance dan Repair :

a. Strategi Inspeksi Aktivitas inspeksi bisa di maksimalisasi dengan menaikkan efektifitas dari inspeksi. Bisa dilakukan dengan cara mempertahankan resiko alat dibawah target resiko, bisa memaksimalkan interval inspeksi menjadi 6 tahun jika target resiko sangat jauh dibawah, untuk inspeksi open drain dan vent terbatas hanya untuk inspeksi visual dan inspeksi closed drain serta relieve valve terbatas hanya inspeksi visual dan NDT (Non-Destructive Test).

b. Strategi Maintenace Bisa dimaksimalkan dengan cara melakukan re-painting pada asset untuk mencegah korosi eksternal dan menambah estimasi hidup dengan cara wrapping enjadi 6 tahun. Mitigasi dari korosi dibedakan menjadi 2 aktivitas yaitu maintenance campaign dan routine, dimana untuk routine melakukan chemical injection selama satu tahun pada NUI Platform dan juga untuk campaign, aktivitas bisa melakukan coating.

c. Strategi Repair Setelah melakukan inspeksi dan maintenance, repair seharusnya sudah berkurang dan terminimalisir, sehingga repair strategy bisa turun menjadi kuning atau hijau semisal dari merah. Pada IM Cycle Sendiri termasuk PDCA (Plan – Do – Check – Action) cycle untuk meningkatkan efektifitas dan pemenuhan, dan setiap langkah bisa dilihat dalam table berikut

Untuk “plan” cycle sendiri, Analisa resiko menggunakan Risk-Based Inspection (RBI) metodologi untuk inspeksi berdasarkan waktu/interval yang akan digunakan di Surface Facility Integrity untuk mengembangkan IMR (Inspection, Monitoring dan Repair) dari alat statis seperti Pressure Vessel, Piping dan Air Cooled Heat Exchanger. IMR strategy diimplementasi kedalam IM Cycle dan berkolaborasi dengan tim lain, yang langkahnya :

Bab 5: Air Cooled Heat Exchanger dan Studi Kasus

5.1. Pendahuluan

Di PHE ONWJ, saya sebagai mahasiswa Kerja Praktek, diberikan tugas untuk mempelajari IM Cycle, Heat Exchanger dan khususnya Air Cooled Heat Exchanger sebagai alat pendingin setelah gas output terkompresi serta diberikan studi kasus cara penanganan dan maintenance dari Fin Fan Cooler Air Cooled Heat Exchanger yang ada di Offshore Lima Compressor Platform.

5.2. Air Cooled Heat Exchanger

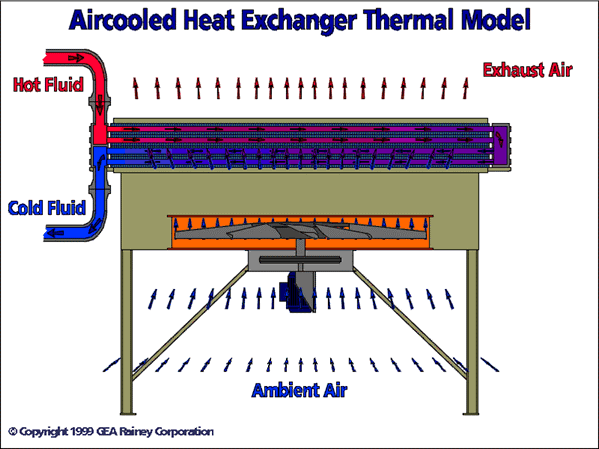

Perpindahan panas dapat didefinisikan sebagai transmisi energi dari satu area ke area lain sebagai akibat perbedaan suhu (gradien). Mode perpindahan panas adalah Konduksi, Konveksi & Radiasi. Dalam semua mode perpindahan panas, perbedaan suhu harus ada untuk menyebabkan aliran panas dan panas selalu mengalir ke arah suhu yang lebih rendah. Dari situlah dibuat alat yang dapat menukar kalor dikarenakan suatu sistem fluida memerlukan pertukaran kalor, yang akhirnya dibuatlah Heat Exchanger. Heat Exchanger memiliki tujuan untuk mendapatkan aliran fluida yang memiliki temperature yang sesuai pada tahap proses berikutnya, mengembunkan uap, mencairkan uap, recovery panas dan menggerakkan siklus daya. Ada banyak tipe dari Heat Exchanger sendiri dan mempunyai kelebihan dan kekurangan nya. Beberapa tipe Heat Exchanger adalah sebagai berikut :

a. Air Cooled Heat Exchanger

b. Shell and Tube

c. Double Pipe/Hair Pin

d. Plate & Frame/Shell & Plate

e. Cooling Tower

Di PHE ONWJ sendiri, banyak memakai Air Cooled heat Exchanger, seperti pada Lima Compression Platform dan beberapa NUI Platform. Namun sebelum bisa menginspeksi dari alat Air Cooled Heat Exchanger itu sendiri, harus mengetahui spesifikasi dari alat penukar kalor ini sendiri.

Air Cooler Heat Exchanger (ACHE) adalah Sebuah alat yang bertujuan untuk mendinginkan fluida bersirkulasi, ke dalam Finned tube dengan memaksa udara ambience keluar tabung. Beberapa deskripsi dari ACHE sendiri adalah sebagai berikut :

1. Memenfaatkan media pendingin yang berlimpah tersedia di alam (udara ambient)

2. Tidak memerlukan media pendingan air/lainnya, sehingga plant yang membutuhkan kapasitas pendinginan yang besar tidak perlu berada dekat pasokan air / media pendingin lain.

3. Mudah mendeteksi kebocoran.

4. Mudah dibersihkan

5. Memerlukan pasokan listrik untuk menggerakkan fanblade

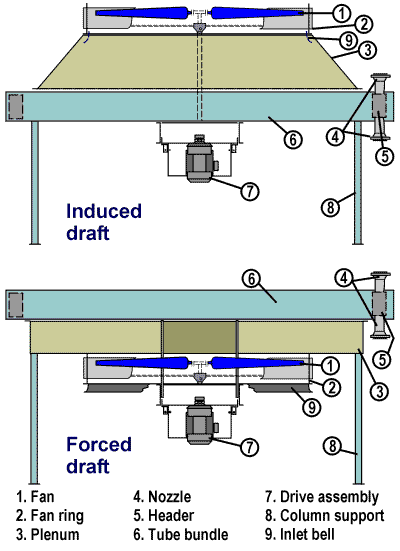

5.2.1. Tipe-Tipe ACHE

Ada beberapa tipe ACHE, masing-masing memiliki fungsi dan kebutuhan sendiri

1. Induced Draft (bundle di bagian suction menarik)

2. Forced Draft (bundle di bagian discharge mendorong)

Masing-masing tipe dari ACHE ini memiliki kelebihan dan kekurangan masing-masing pula, dikarenakan bagian bundlenya ada yang mendorong dan ada yang menarik. Berikut adalah beberapa kelebihan dan kekurangan dari tipe-tipe ACHE yang sudah disebutkan:

| Induced Draft | Advantage | Disvantage |

|---|---|---|

| 0 | ||

| 1 | Distribusi merata keseluruh Bundle | Horse Power Besar karena fan menjadi outlet air stream |

| 2 | Kemungkinan kecil udara panas beresirkulasi | Mechanical Equipment bertemperatur tinggi |

| 3 | Plenum Mengcover area bundle dari sinar matahari & cuaca | |

| 4 | Meningkatnya kapasitas kipas karena natural draft |

| Forced Draft | Advantage | Disvantage |

|---|---|---|

| 0 | ||

| 1 | Horse Power kecil karena temperature udara inlet lebih kecil | Distribusi udara tidak merata ke semua bundle |

| 2 | Akses mudah pada fan dan bundle untuk maintenance | Memungkinkan untuk resirkulasi udara |

| 3 | Mengakomodasi suhu inlet proses yang lebih tinggi | Kapabilitas natural draft kecil |

| 4 | -- | Terekspos panas matahari dan cuaca |

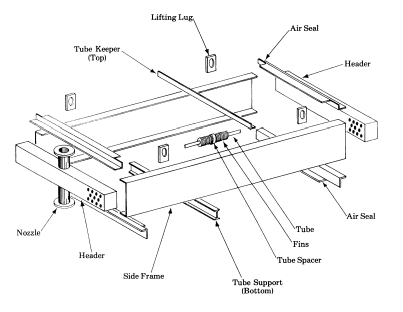

5.2.2. Komponen ACHE

Air Cooled Heat Exchanger sendiri memiliki kemampuan untuk mendinginkan udara panas yang mengalir di dalamnya menggunakan Fin Fan cooler, sehingga harus mempunyai sistem yang baik serta komponen yang tepat. Banyak faktor yang mempengaruhi sebuah komponen ACHE bisa dibilang baik, terlihat dari material yang dipakai, kerapatan dalam header, ataupun kondisi tube di dalam komponen itu sendiri. Berikut adalah komponen ACHE :

Dari banyaknya komponen tersebut, ada beberapa komponen yang sangat penting , yaitu Bundle, Fin, Header dan Drive.

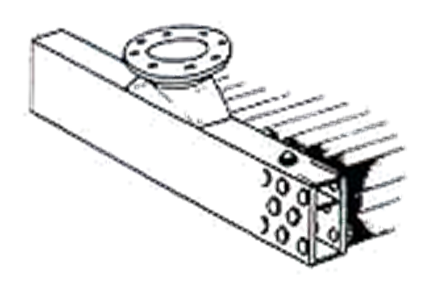

a. Bundle

Bundle adalah bagian kritis dimana tempat pertama dan terakhir fluida keluar serta mengalir. Tube bundle harus sesuai dengan proses fluidanya dikarenakan pertimbangan korosi, pressure dan temperatur dari fluida yang akan mengalir didalamnya. Di bagian ini ada beberapa hal yang perlu diperhatikan seperti material sheet dan tube nya, serta kerapatan pada pass partition, titik vent dan drain untuk membuang air yang tercipta dari proses pendinginan, tipe cover plate yang disesuaikan dengan kebutuhan, material dan titik nozzle, serta banyaknya pass per tube bundle.

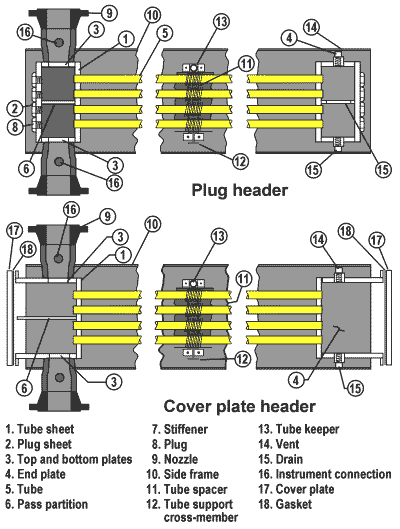

b. Header

Header sendiri adalah titik tutup supaya udara bisa berjalan pada sistem dan tube, serta penahan pressure supaya fluida aktif tidak leak. Posisi Header sendiri sangatlah kritis terhadap jenis-jenis mesin mekanis dan fluida aktif yang berjalan pada asset. Berdasarkan fungsinya, Header pun memiliki cover yang harus di buat berbeda tiap fungsi dan mekanisnya. Tipe cover plate pada header sendiri memiliki beberapa tipe yang harus disesuaikan dengan kebutuhan, seperti bisa dilihat pada maintenance, atau titik pressure dari fluida aktifnya, ataupun cost produksi dari covernya itu sendiri.

- 1. Removable Cover Plate Type

Mudah di buka tutup untuk maintenance dan cleaning Fluid fouling factor sampai 40 bar working pressure Mur terletak hanya di ujung-ujung plate header

- 2. Plug Type

Untuk sampai dengan 350 bar working pressure Setiap plug nya dipasang mur sebagai sealing Lebuh susah di maintenance daripada removable, namun tetap bisa

- 3. D-Type

Full Cover Perfect sealing Tidak bisa di buka tutup, mustahil di maintenance Bisa mencapai >450 bar working pressure

c. Fin Tubes

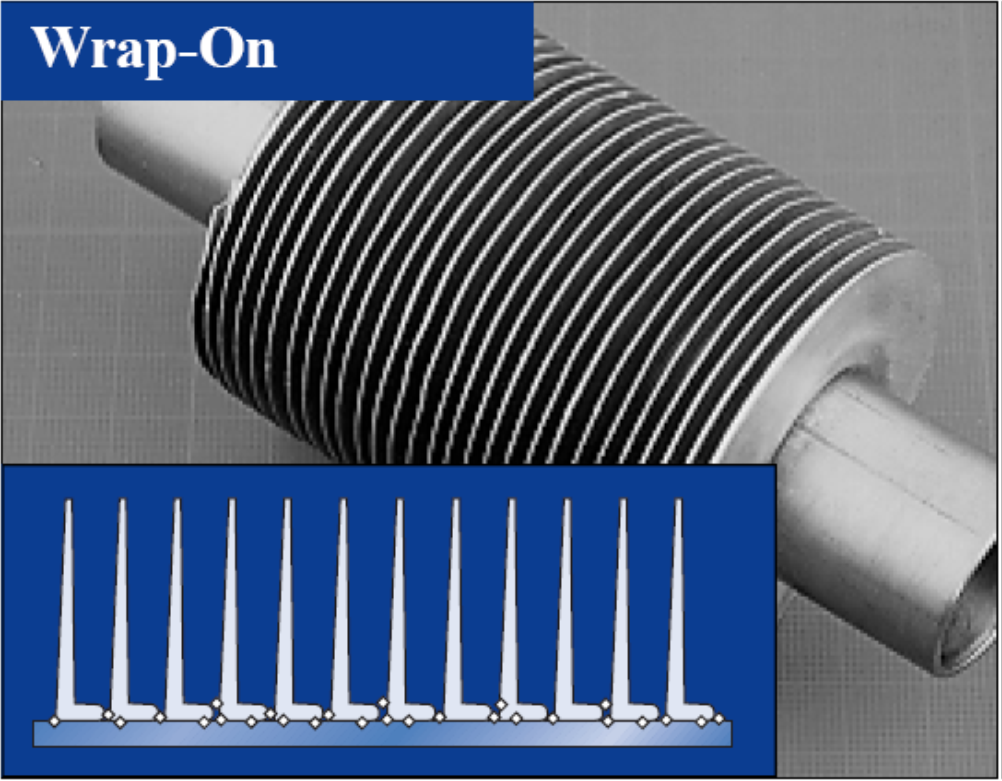

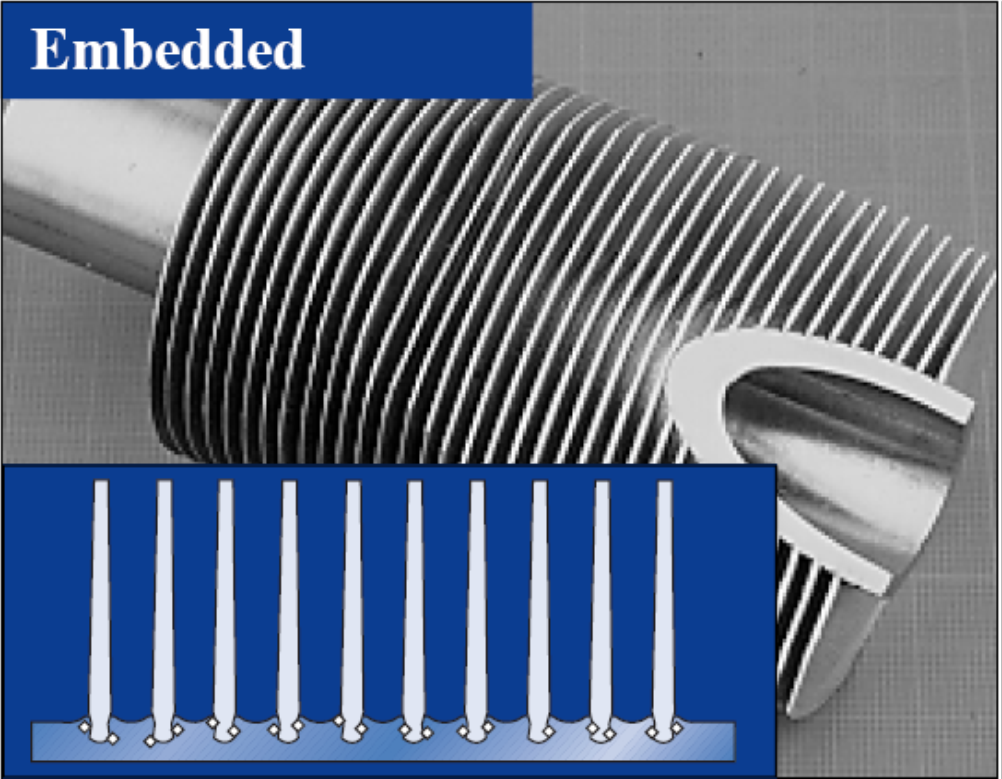

Tube sebagai tempat aliran fluida nya dan yang terkontak langsung dengan perpindahan kalor harus memiliki thermal conductivity dan mudah bertukar kalor. Dengan memperluas permukaan tube, dapat mengimbangi laju perpindahan panas udara dan menjadi lebih baik. Salah satu caranya adalah menggunakan fin. Biasanya memakai aluminium karena murah dan memiliki thermal conductivity yang baik (sebesar 205 W/m K yang terbilang besar sebagai konduktor kalor), namun material dari tube nya sendiri biasanya pun berbeda dengan fin-nya. Berikut adalah tipe-tipe dari fin tubes:

- 1. Wrap-on

Paling murah Material Alumunium (bisa juga yang lain namun jarang) Yang paling rentan korosi pada fin root nya

- 2. Embedded

Wall thickness tambahan untuk akomodasi groove Korosi pada fin lebih kecil disbanding wrap-on Temperature suhu tinggi, lebih dari yang lain Material bisa macam-macam

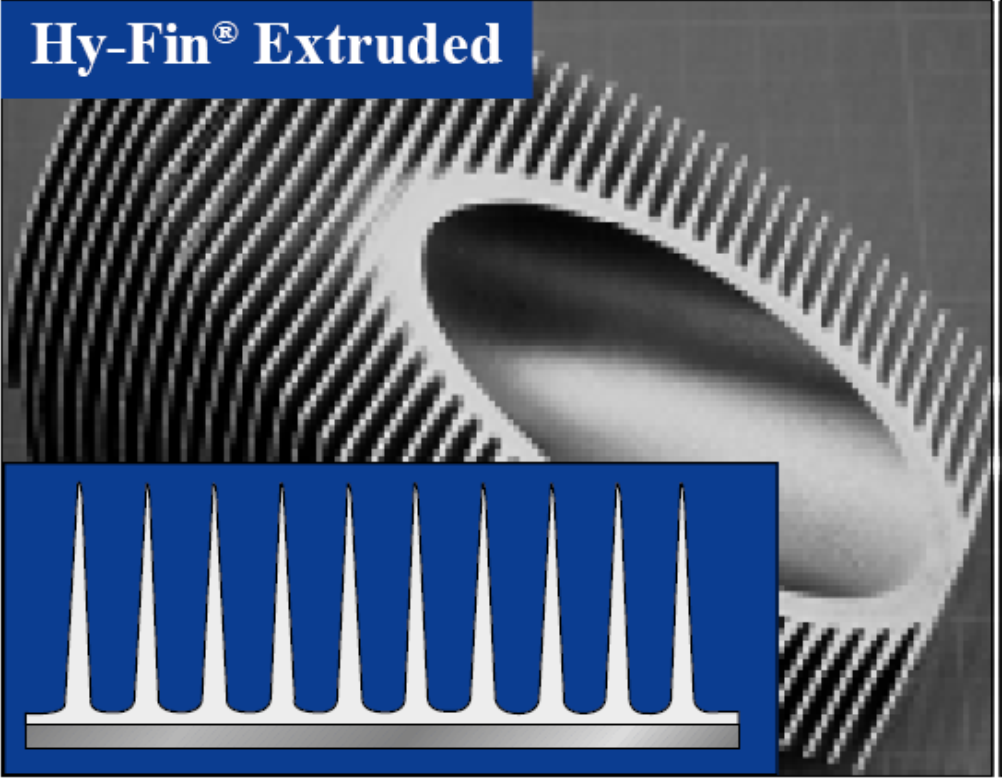

- 3. Extruded

Paling mahal Hanya Aluminium Paling Stabil performa dari 3 jenis fin Resistansi paling besar pada fin root nya

Setiap tube yang ada pada ACHE sendiri pasti memiliki spesifikasi yang berbeda untuk material pada komponen asset juga. Di PHE ONWJ sendiri memakai Fin type Wrap on dikarenakan banyaknya tube dan memanfaatkan harga yang paling murah serta dengan material aluminium.

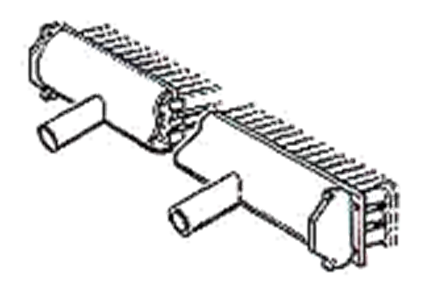

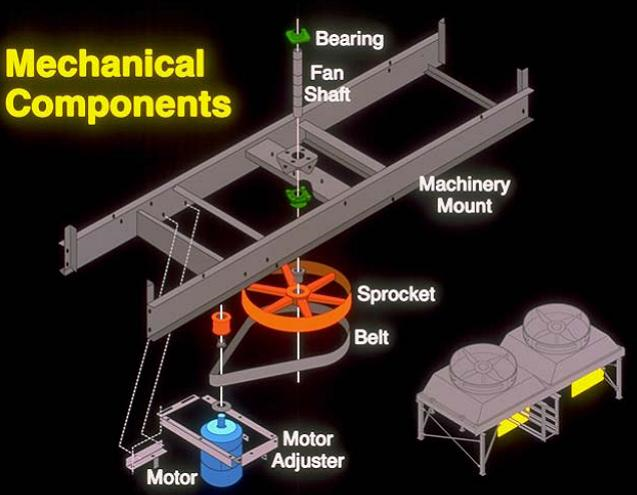

d. Fan dan Mechanical

Pada fan serta mekanikal sendiri, sangatlah opsional, tergantung kebutuhan dan daya yang dipakai pada ACHE itu sendiri. Ada yang memakai steam atau gas, bisa memakai hydraulic pula. Serta dari transmisi nya pun memiliki fungsi dan kebutuhan yang berbeda. Ini adalah beberapa tipe dari drive fan dan power transmission:

Fan Drives :

- Electric Motors

- Steam Turbines

- Gas/Gasoline Engines

- Hydraulic Motors

Power Transmission :

- Direct Drive

- V-Belt Drive

- Cog Belt Drive

- Gear Drive

5.3. Studi Kasus

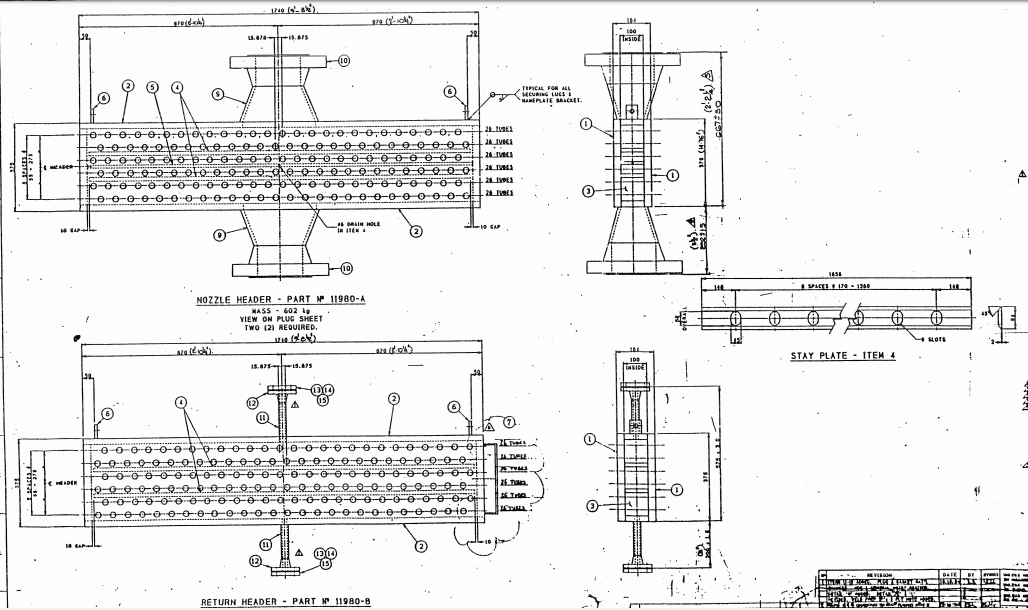

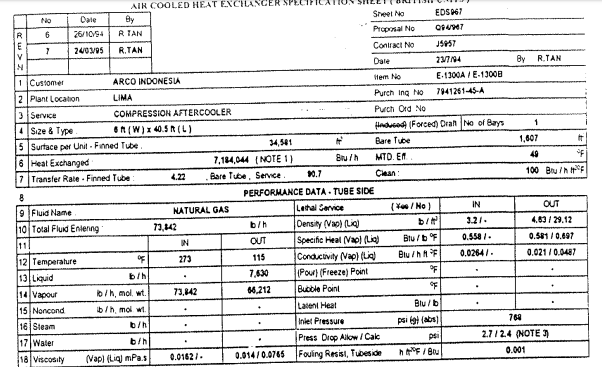

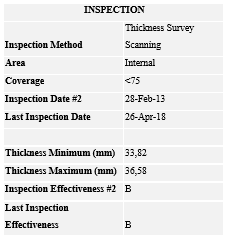

Setelah mengetahui penjelasan Air Cooled Heat Exchanger, masuk ke studi kasus dimana saya diberikan tugas untuk meng-assessment sebuah Fin Fan Cooler di Compression Aftercooler 2nd Stage pada LIMA Compressor Platform. Di Lima Compressor Platform Sendiri memiliki 2 stage kompresi dimana saya ditugaskan untuk menginspeksi FinFan Cooler unit E-1300 B (proses pendinginan setelah kompresi fluida kedua). Cara melakukan assessment studi kasus ini adalah dengan menganalisa data inspeksi yang diperoleh dari tim inspeksi serta melihat spesifikasi dari FinFan Cooler mulai dari Komponen, PFD, PID, serta data monitoring korosi. Spesifikasi dan inspeksi lah yang menentukan hasil analisa assessment. Berikut akan saya lampirkan spesifikasi dari Fin Fan Aftercooler E-1300 B:

PFD

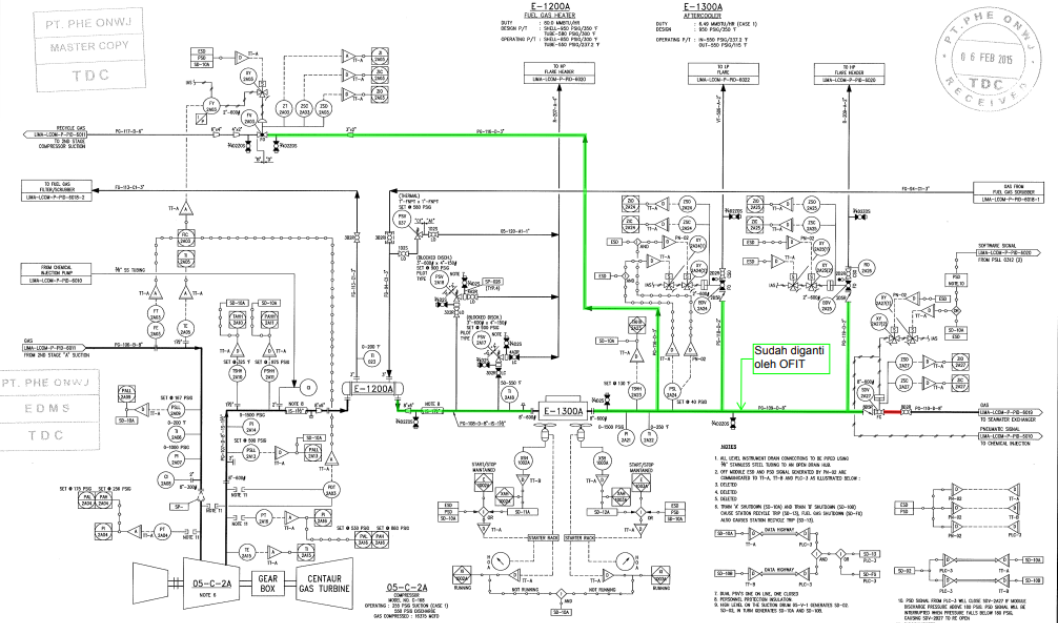

PID

Lima Fin Fan Cooler Drawing

Spesification Summary

Unit : E-1300 B

Plant : Lima Compression Platform

Service : Compression Aftercooler 2nd Stage

Module : Horizontal, Forced Draft

Size/Type : 6W x 40.5L

Heat Exchanged : 7,184,044 BTU/h

Header Type : Plug

Header Material : Carbon Steel

Number Pass : 2

Corrosion Allo. : 0,125 in

Nozzle : 1x8 in / 1x8 in

Tube Material : Stainless Steel

Tube Diameter : 1 in

Min. Thickness : 0,065 in

Number Bundle : 156

Tube Length : 39,4 ft

- a. Corrosion monitoring & Inspection

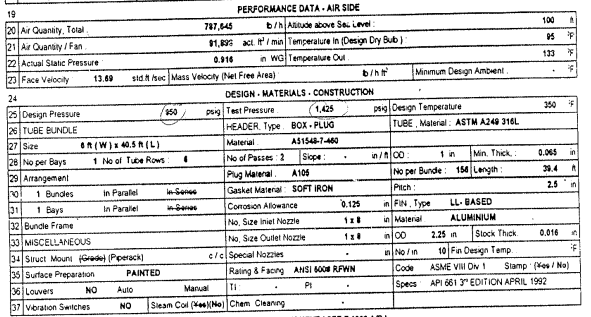

Aktivitas ini bertujuan untuk mengidentifikasi tanda-tanda kerusakan yang disebabkan oleh korosi dilihat dari impurities seperti H2S, SRB, CO2 dari sample fluida yang ada didalam tube Hal ini bisa dengan cara banyak hal seperti mengetes kadarnya dari input atau output. Corrosion Monitoring jenis inspeksi yang saya dapatkan & inspeksi ini adalah hasil dari tim inspeksi yang bekerja sama dengan tim korosi. Mereka melakukan inspeksi dari sample piping Input dan Output FinFan Cooler, sehingga asumsinya mendapatkan bahwa di antara nya akan sama dengan Input dan Output. Aliran pipa Input dan output dapat terlihat di PFD dan atau PID. Berikut adalah hasil data inspeksi piping dari LCOM

- b. External Inspection

Inspeksi eksternal digunakan untuk melihat kondisi fisik aset secara visual. Biasanya untuk mengecek apakah kondisi dari asset ada yang defect seperti korosi eksternal atau masih baik kondisinya. Seperti apakah kondisi header box luar masih baik? Ataukah inlet outlet nozzle ada kecacatan, dan lain sebagainya. Berikut adalah hasil inspeksi dari Fin Fan Cooler E-1300 B:

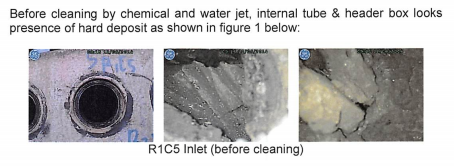

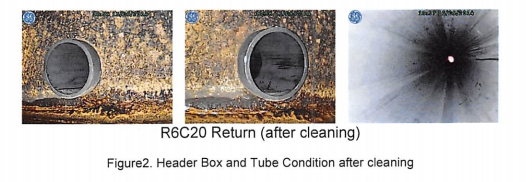

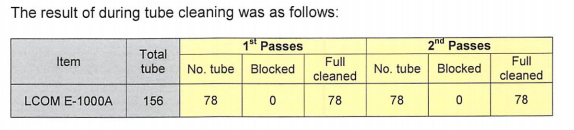

- c. Tube Cleaning

Sebelum melakukan inspeksi pada tube, dilakukan pembersihan tube cleaning dilakukan dengan menyemprotkan chemical dan water jet pada internal tube dan header box, dimana bertujuan untuk dapat menghilangkan deposit yang biasanya terbentuk karena fluida yang mengalir. Deposit tersebut dapat menyebabkan tersumbatnya tube ataupun lebih parah dapat membuat korosi pada tube. Berikut adalah data dari tube dan header box yang telah di bersihkan:

- d. Eddy Current Test

Eddy Current Test adalah sebuah test yang memanfaatkan prinsip eddy current dimana coil yang diberikan arus DC akan menciptakan tegangan balik di coil lewat self induksi, yang nantinya akan mengurangi konsumsi arus.

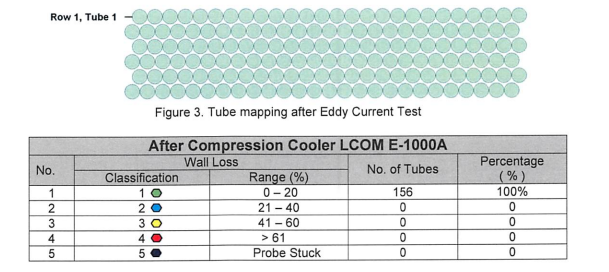

Saat coil dimasukkan kedalam tube dengan adanya konduktivitas, makan akan menambah arus di meteran arus. Mulailah terbentuk medan magnet DC yang menginduksi arus di tube, sehingga terciotana eddy current yang mengelilingi tube. Eddy current menciptakan medan magnet sendiri yang menangkal medan magnet dari sisi coil yang berakibat adanya induksi endah serta konsumsi arus yang tinggi. Namun jika coil di gerakkan ke bagian tube yang ada defect, maka eddy current akan memanjang, resistansi elektrik eddycurrent akan lebih besar, berkurangnya medan magnet, induksi dari koil naik dan konsumsi arus akan turun. Prinsip inilah yang dipakai untuk crack testing menggunakan alat berprinsip eddy current. Berikut data inspeksi eddy current :

- e. borescope Inspection

Borescope sendiri adalah perangkat optic yang terdiri dari tabung fleksibel dan lensa serta penerangan pada ujungnya. Berfungsi untuk inspeksi di area yang tidak terjangkau dengan alat lain, kemudian visualisasi akan disambungkan ke video kamera pada ujung tabung lainnya.

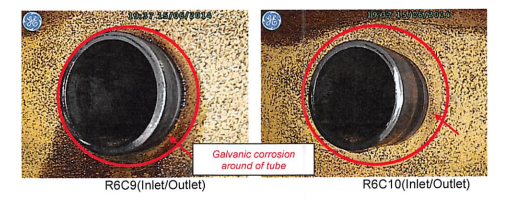

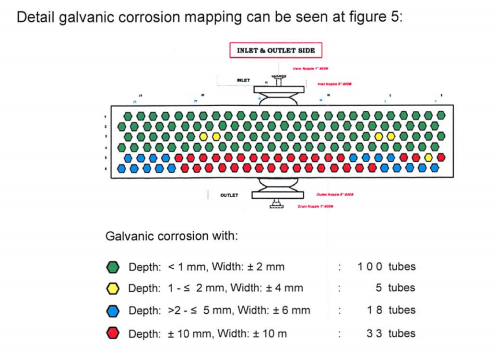

Boroscope dipakai untuk menginspeksi kondisi dari coating di dalam header seperti Inlet/Outlet serta return side di tube sheets dan nozzle. Sebelum di inspeksi, bolt pada plug sheet di header akan dibuka terlebih dahulu (salah satu fungsi dari pemilihan header pada fin fan cooler) dan kemudian bisa di inspeksi dengan borescope. Berikut adalah data yang di dapat pada inspeksi Borescope :

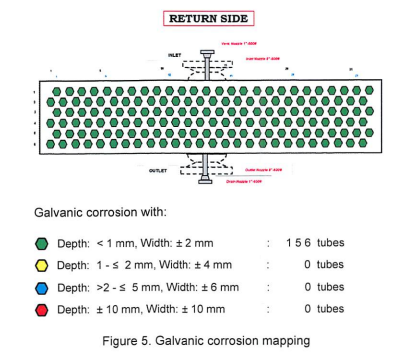

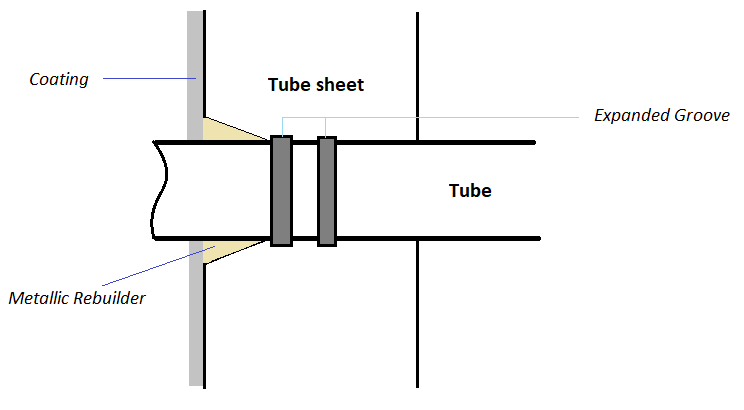

Dari hasil inspeksi tersebut, terdapat Galvanic Corrosion pada Tube Sheet di sisi Outlet Nozzle, tepatnya di antara tube sheet dan tube, dikarenakan gas terkompresi yang telah di turunkan temperaturnya akan keluar di bagian outlet (serta suhu paling rendah). Karena LIMA E-1300 ini berjenis forced draft, jadi pertukaran panas yang paling besar pun terjadi di tube pass 2 dan akan mengalir menuju outlet.

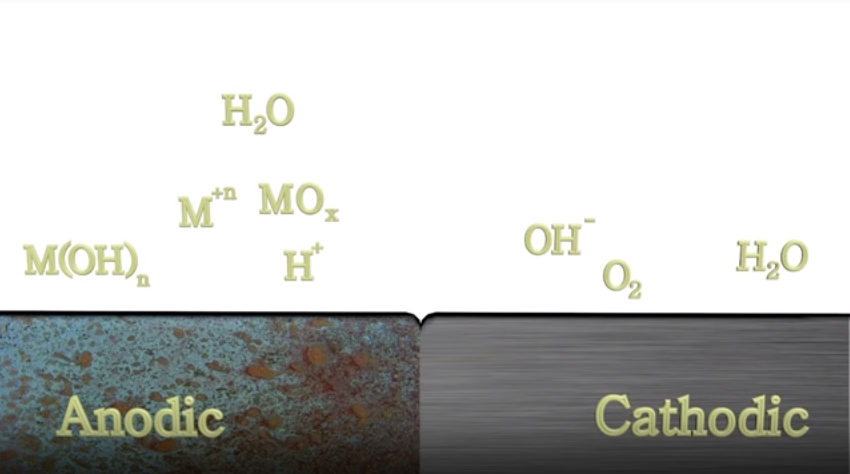

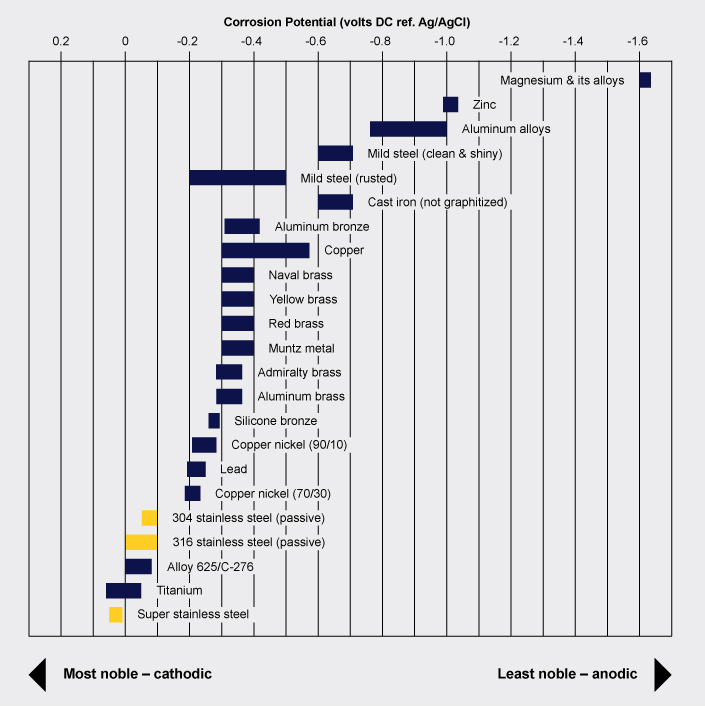

Galvanic Corrosion ini pun adalah Korosi yang terjadi karena adanya proses elektrochemical dari 2 metal dengan aktivitas elektrochemical yang sangat berbeda dan saling kontak. Metal yang lebih pasif akan berperan sebagai katoda dan mendorong metal yang lebih aktif yang berperan sebagai anoda untuk terkorosi lebih cepat sampai metal yang lebih aktif benar-benar hilang atau koneksi elektrokimianya rusak, sedangkan yang lebih pasif tidak mengalami kerusakan.

Saat elektrolit mengcover metal, elektrolit bertingkah sebagai perantara, dimana sisi lebih pasif akan terbentuk ion hidroksida (OH-). Ini bisa terbentuk dikarenakan mendapat electron lebih dari sisi yang lebih aktif karena atom telah dipisah dari electron menjadi positif serta reaktif. Setelah itu si atom akan mencari partner untuk singgah, yang dalam kasus ini menjadi senyawa oksida atau hidoksida atau bisa dibilang karat/rust. Hal-hal ini dapat dicegah dengan cara memilih material melihat deret volta dari paling katodik sampai paling anodic dengan perbedaan volt minimal diatas 0,2 (misal stainless steel bersebelahan dengan cas iron, dengan perbedaan volt 0,4).

Jika dari sisi material tidak dapat di kompensasi, bisa melakukan insulasi galvanis dengan polymer yang berguna untuk menahan supaya tidak ada kontak material antara material. Cara insulasinya pun adalah dengan memberi lapisan organic coating.

- f. Non-Destructive Test (NDT)

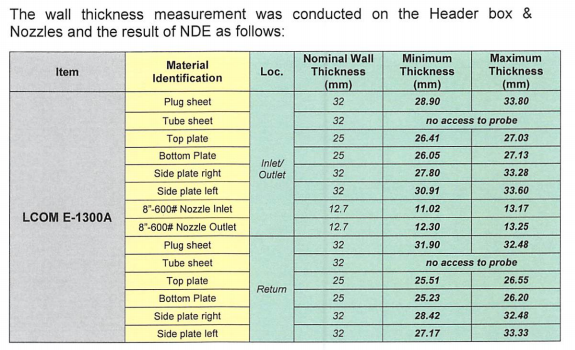

Degradasi pada material asset adalah hal yang tak dapat dihindarkan. Untuk mengetahui seberapa besar tingkat korosi dari suatu asset, dapat dilihat dari berkurangnya ketebalan dinding dari asset itu sendiri. Non-Destructive Test pada Inlet-Outlet side header dan return side header ini bermaksud untuk identifikasi kondisi aset dilihat dari pengurangan ketebalan asetCara pengambilan datanya pun memakai alat Ultrasonic Test di beberapa titik pada komponen asset. Berikut ini adalah hasil dari NDT:

Dari data diatas dapat diambil kesimpulan bahwa di bagian inlet/outlet side header serta pada return side header, tidak ada pengurangan ketebalan secara signifikan.

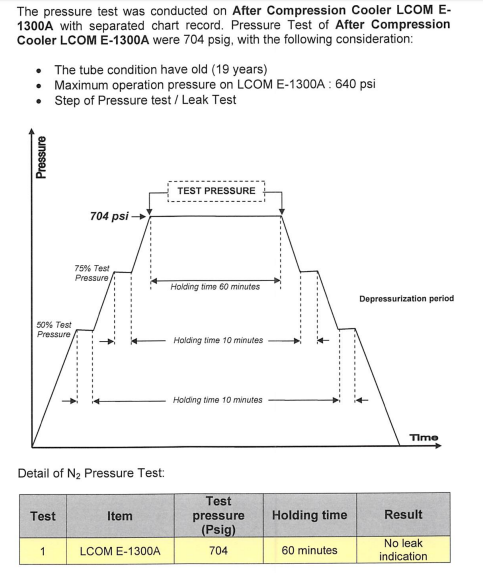

- g. Pressure Test

Pressure test dilakukan diakhir tahapan inspeksi After Compression Cooler LCOM E-1300A. Pressure test dilakukan untuk mengetahui tingkat ketahanan dari material asset, serta memastikan tidak ada kebocoran pada area bolt yang telah dipasang kembali ke plug sheet. Berikut adalah hasil dari pressure test yang dilakukan:

5.4. Conclusion

1. Hasil visual inspeksi dengan boroscope terlihat bahwa adanya korosi galvanis di tubesheet inlet dan outlet area dengan panjang dan kedalaman bervariasi

2. Berdasarkan hasil pressure test, tidak terlihat adanya indikasi titik bolong di fin tube dan header

3. Berdasarkan hasil dari eddy current test, tidak ada wall loss pada tube yang lebih dari 61%

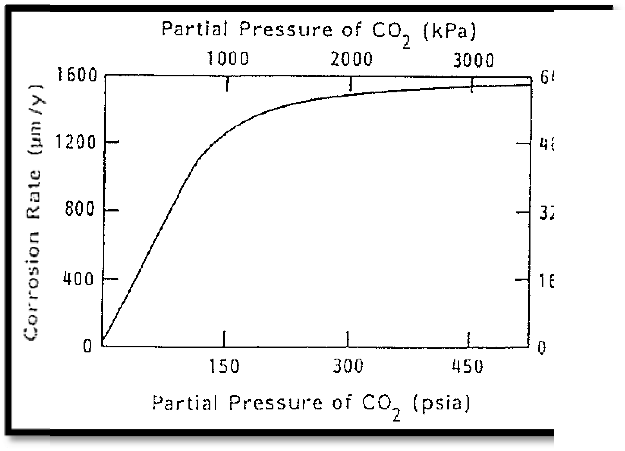

Setelah saya analisa dan assessment, dari data monitoring korosi oleh tim korosi, didapatkan tingkat CO2 yang besar, dikarenakan tingginya tekanan operasi 550 psig, sedangkan kandungan CO2 mencapai 10% volumeJadi nilai CO2 parsialnya sebesar 55, melewati harga batas diatas 30 psi (atau bisa dibilang HIGH/tinggi karena diatas 30 psi sudah dipastikan akan korosi).

Untuk data kualitatif, kedalaman dari groove yang terbentuk akibat korosi galvanic diukur secara manual menggunakan pit gauge. Terdapat sebanyak 33 tube diatas 10mm.

Setelah menganalisa, memang pada tubesheet terjadi korosi galvanis yang menyebabkan terkikisnya tubesheet di sekitar groove yang dapat berakibat fatal, yaitu fluida mengalami leak pada groove. Menurut saya hal yang tepat dilakukan adalah metallic rebuilder dan disusul dengan memberikan lapisan organic coating.

Sebelum di coating, tubesheet yang terdegradasi akan dilapisi terlebih dahulu dengan metallic rebuilder untuk membentuk kembali bentuk yang lama untuk memastikan tidak adanya leak dengan menutup area yang terkorosi. Metallic rebuilder yang dipaki bisa dengan resin dan silicon yang dicampur dengan bahan utama (dalam hal ini, steel) serta terutama yang tahan korosi dan juga tahan temperature tinggi.

Setelah di metal rebuilder, organic coating digunakan untuk mencegah korosi dan resistansi terhadap korosi. Diperuntukkan untuk tahan panas dan tahan corrosive acid. Sebelum mengcoating, harus melakukan persiapan seperti blasting preparasi permukaan, pengecekan environment (humidity, dew point) dan temperatur.

Bab 6: Risk-Based Metodhology dan Studi Kasus

6.1 Pendahuluan

Pada IM cycle terdapat fase awal dimana bagian program plan dan schedule. Pada dasarnya di fase ini adalah mendata dan merencanakan, asset apa yang harus di inspeksi, maintenance dan di perbaiki selama satu tahun ke depan. Namun dikarenakan PHE ONWJ menjunjung optimasi aktivitas inspeksi, mereka harus melakukan inspeksi berdasarkan peringkat yang paling penting, seperti apa yang sudah kritis? Atau apa yang harus di inspeksi setahun kedepan? Berapa cost dari asset yang harus di inspeksi?

Faktor-faktor tersebut dapat dilihat dari resiko yang ada pada masing-masing asset. Resiko adalah kombinasi dari banyaknya probabilitas dan konsekuensinya serta bisa timbul dari deviasi yang di ekspektasi. Apa yang di ekspektasi dari kondisi suatu asset setahun kedepan dari data-data yang telah diperoleh, akan menjadi Analisa yang harus di planning inspeksi nya setahun kedepan.

Analisa resiko adalah informasi sistematis untuk mengidentifikasi asal dan mengestimasi resiko lewat data histori, Analisa teoritis, opini dan concerns dari stakeholder. Menyediakan evaluasi, mirigasi dan acceptance. Dengan menganalisa dari berbagai macam faktor, kita dapat menentukan cara, planning dan penjadwalan suatu inspeksi yang akan di lakukan setahun kedepan. Ada beberapa macam metode untuk melakukan inspeksi yang baik dan benar, salah satunya adalah Risk-Based Inspection yang mengacu kepada API 581.

Risk-based inspection adalah assessment dan management proses yang difokuskan untuk menilai kerugian dari alat bertekanan di fasilitas yang disebabkan oleh damage mechanisms berdasarkan peringkat dan pentingnya suatu asset untuk di inspeksi. Risk-based inspections sangatlah cocok untuk mendukung IM Cycle dikarenakan peralatan akan diinspeksi berdasarkan tingkat resikonya, mengoptimasi aktivitas Inspeksi, kuantitas Maintenance juga akan naik, namun Repair akan turun karena inspeksi dan maintenance sudah terjadwal sehingga meminimalisir suatu asset fail secara tidak terduga.

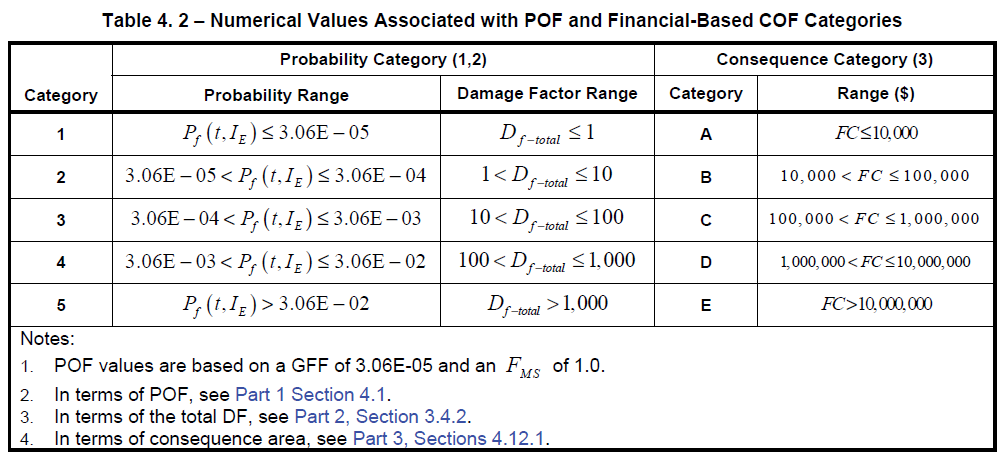

Risk-Based Inspection (RBI) sendiri menyediakan kuantitatif prosedur untuk mendirikan program inspeksi menggunakan metode berdasarkan peringkat untuk alat bertekanan statis. Tujuan utama untuk menentukan Probability of Failure (PoF) dan Consequence of Failure (CoF) dan menentukan Risk Target yang sudah di tentukan sebuah perusahaan. Inspeksi memang tidak mengurangi resiko, namun mengurangi ketidakpastian dan memungkinkan lebih banyak kuantifikasi akurat dari kerusakan yang ada dalam komponen.

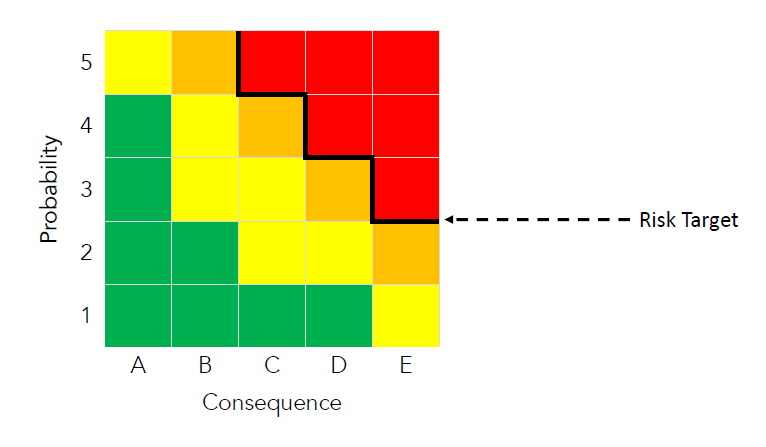

6.2. Probability dan Consequences untuk Risk Target

Probability adalah peluang terjadinya suatu kejadian, yang terjadi atau tidak dan seberapa besar kemungkinaan kejadian tersebut berpeluang untuk terjadi. Dalam RBI, probabilitas dapat dihitung dari damage factor suatu alat yang akan naik sejalan dengan waktu berjalan.

Consequence adalah hasil akhir atau dampak jika suatu perbuatan atau kejadian terjadi. Dalam RBI, konsekuensi dapat dihitung dari konsekuensi area yang kemudian dirubah menjadi konsekuensi finansial (berapa banyak biaya yang dikeluarkan jika mengalami kebocoran atau failure).

Dengan menghitung probability of failure dan consequences of failure, dapat menentukan risk ranking, dimana menentukan seberapa pentingnya sebuah asset harus di assessment satu tahun kedepan. Masing-masing perusahaan pasti mempunyai risk target sendiri-sendiri dimana dari PHE ONWJ memiliki matrix Risk Target yang sudah Settle

Risk Target adalah Batasan dari resiko sebuah peralatan static bertekanan yang masih dapat diterima oleh perusahaan, dimana default set up risk target PHE ONWJ ada pada zona merah.

Perkalian dari Probability of Failure (PoF) dan Consequences of Failure (CoF) akan menghasilkan sebuah titik dimana menentukan tingkat resiko dari sebuah peralatan, dimana hijau sangat aman, sampai merah adalah sudah kritis dan harus di mitigasi secepatnya. Berikut adalah cara menghitung Pof dan CoF:

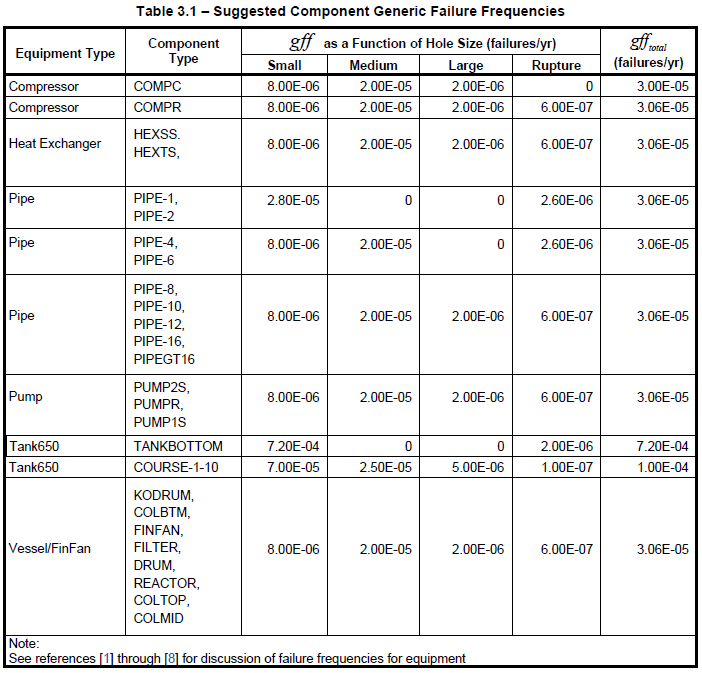

Probability of Failure

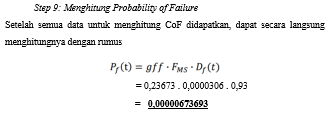

Probability of Failure (PoF) merupakan perhitungan probabilitas suatu aset mengalami kerusakan. PoF dihitung dengan rumus sebagai berikut

Pf (t)=gff∙FMS∙Df (t)

Pf (t) = Probability of Failure

gff = Generic Frequency Failure

FMS = Management Systems Factor

Df(t) = Damage Factor

Gff = generic failure frequency

Kumpulan catatan dari berbagai macam kerusakan peraltan dari berbagai plants dan perusahaan

Df = damage factor Mengevaluasi banyaknya kerusakan berdasarkan fungsi servis waktu dan keefektifan dari inspeksi

Fms = management systems factor Keefektifan dari sebuah safety management suatu perusahaan dan tool evaluasi dari fasilitas sistem managemen yang berisi interview dari berbagai macam personel

Consequences of Failure

𝐹𝐶 = 𝐹𝐶𝑐𝑚𝑑 + 𝐹𝐶𝑎𝑓𝑓𝑎 + 𝐹𝐶𝑝𝑟𝑜𝑑 + 𝐹𝐶𝑖𝑛𝑗 + 𝐹𝐶𝑒𝑛𝑣𝑖𝑟𝑜n

1. Analisa konsekuensi area sesuai dengan jenis fluida servis 2. Analisa banyaknya cost yang berpengaruh pada alat dan sekitarnya (FC)

damage factor (Df) berdasarkan API 581 di PoF sendiri ada banyak seperti Thinning (general and localized), Component lining degradation (internal), External Damage (Corrosion and Stress Corrosion Cracking), Stress Corrosion Cracking, High Temperature Hydrogen Attack, Mechanical Fatigue (piping), dan Brittle Fracture (termasuk material embrittlement)

Pada perhitungan CoF yang digunakan disini adalah CoF level 1, yaitu menggunakan representative fluid yang ada pada database API 581.

6.3 Studi Kasus

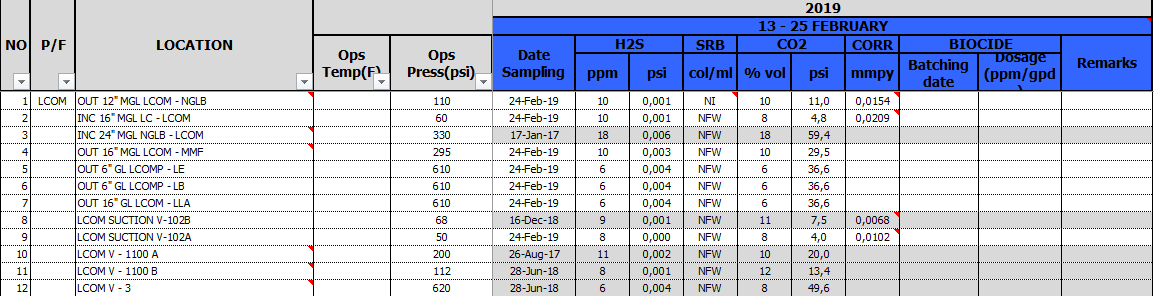

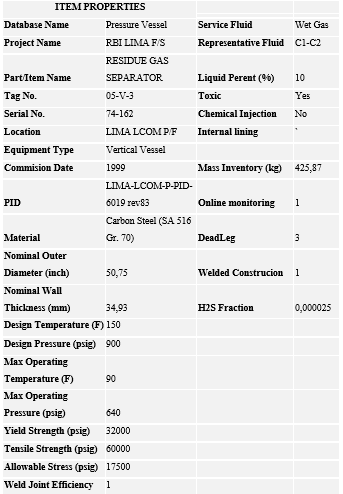

Demi mempelajari satu Surface Facility Integrity Management System secara utuh, saya sebagai Mahasiswa Kerja Praktek diberikan studi kasus untuk menilai Risk sebuah asset, dimana mendapatkan Pressure Vessel LCOM-05-V-3 yaitu Residue Gas Separator di Lima Compressor Platform. dimulai Probabilty of Failure dan Consequences of Failure dari asset tersebut. berikut adalah process flow diagram-nya.

PID

SIMPLIFIED DIAGRAM

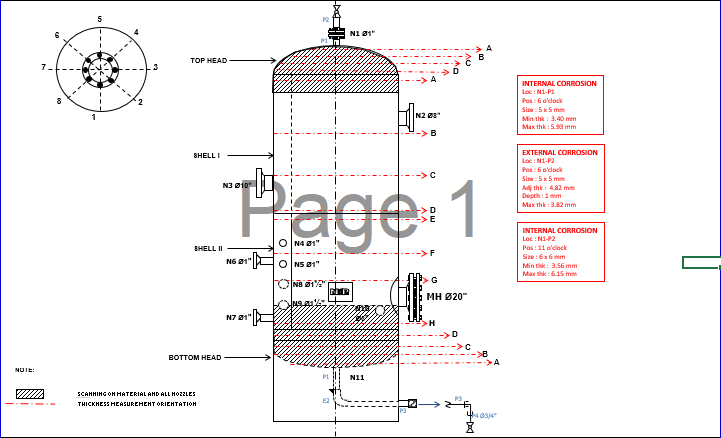

DRAWING

6.3.1 Spesification Summary

6.3.2 Menghitung Probability of failure

a. Gff (Generic Failure Frequencies)

Generic Failure Frequencies adalah catatan kegagalan generic peralatan dari berbagai industry. Nilai dari GFF sendiri mewakili nilai failure secara umum pada berbagai industri sebagai fungsi dari hole size (small, medium, large, rupture) dibanding nilai aslinya pada mekanisme kegagalan yang spesifik.

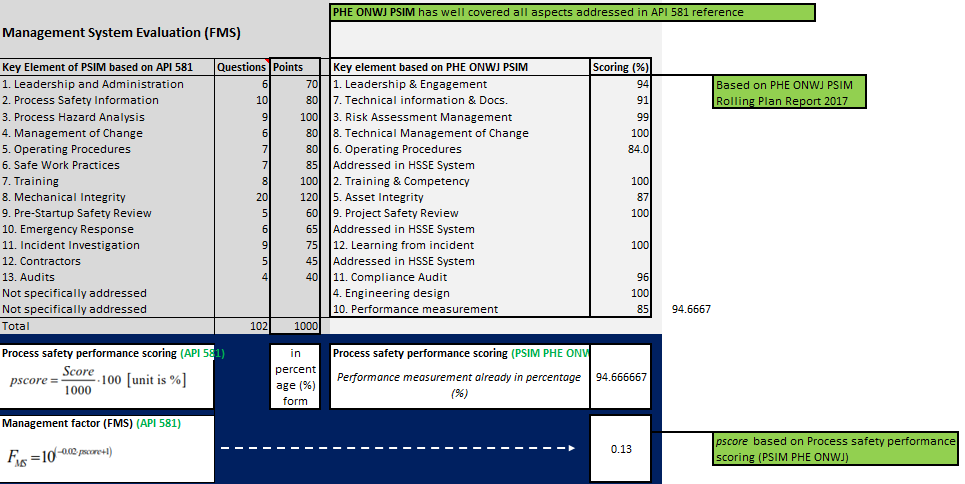

b. FMS (management System Factor)

FMS merupakan penilaian terhadap sistem manajemen yang dilihat dari Process Safety Integrity Management (PSIM) sebuah perusahaan yang memiliki efek langsung terhadap mechanical integrity dari peralatan. Berdasarkan API 581, skoring FMS dilakukan dengan melakukan evaluasi terhadap 13 key elements sistem manajemen fasilitas perusahaan.

Evaluasi masing-masing key elements tersebut akan dilakukan dengan melakukan serangkaian interview berbasis kuesioner (seperti yang ada pada lampiran API 581) kepada Plant Management, Operations, Inspection, Maintenance, Engineering, Training, & Safety personnel.

Perhitungan FMS sendiri meliputi perhitungan management system factor (Fms) dari semua management system evaluation score (SCORE). PHE ONWJ juga memiliki sistem PSIM yang terdidi dari 12 key elements dengan acuan perbandingannya terhadap key elements dari API 581 , yaitu :

Dalam penentuan scoring FMS ini menggunakan scoring PHE ONWJ PSIM Rolling plant tahun 2017 dimana nilai FMS nya menggunakan angka = 0,13.

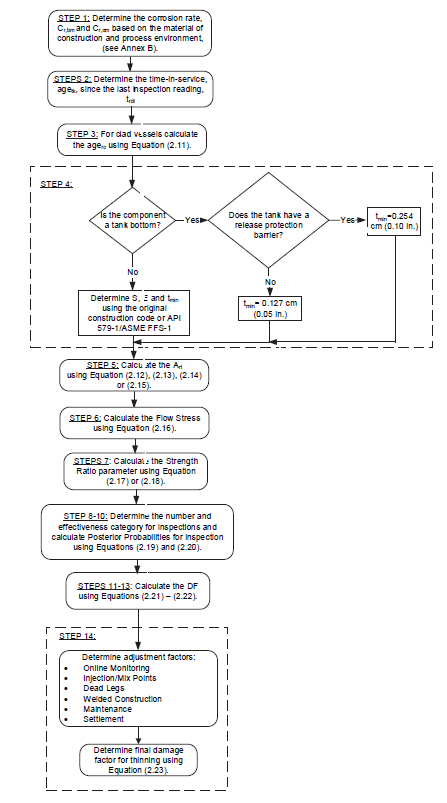

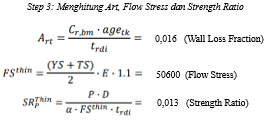

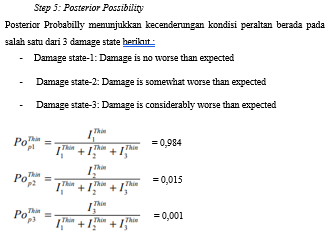

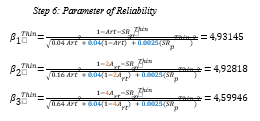

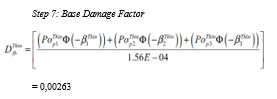

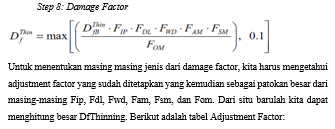

c. DF Thinning

komponen yang mengalami mekanisme kerusakan yang menyebabkan penipisan. Langkah-langkah berikut adalah untuk menghitung penipisan internal:

Di dalam studi kasus penilaian RBI pressure vessel Residue Gas Separator (05-V-3) di platform LCOM, hanya mempertimbangkan Damage factor (Df) berupa Internal Thinning. (kerusakan yang biasa terjadi di PHE ONWJ adalah Internal Corrosion/Internal Thinning

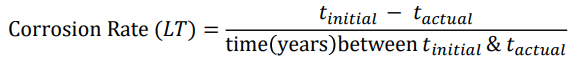

Step 1: Determining corrosion rate (measured, high confident)

Ada kriteria dari step ini (bisa dilihat tabel dibawah). Dikarenakan data yang didapat hasil inspeksi dengan CML dan adanya data maka bisa disimpulkan:

Calculated : Annex 2.B for CO2 calculation Measured : Inspection at CML Estimated : Corrosion specialist justification

Low confident info : Published data, corr.rate tables, expert opinion Medium confident info : corrosion coupon, simulation High confident info : inspection data

Shell nominal thickness: 36,58 mm Shell minimal thickness: 33,82 mm

Corrosion rate (LT) = 0,552 mmpy

Dari hasil yang didapatkan dan dicocokkan dengan matrix Risk Target, dapat dimasukkan besaran Consequences of Failurenya adalah “CATEGORY 1”.

Bab 7: Kesimpulan

Analisa Assessment IM Cycle di Compressor AfterCooler 2nd Stage LCOM E-1300B:

- 1. Surface Facility Integrity Management System berperan besar pada proses perlakuan Inspeksi, Maintenance, Repair.

- 2. Sebelum assessment, perlu diadakannya inspeksi supaya adanya data-data yang dapat mendukung assessment.

- 3. Flow diagram serta spesifikasi asset diperlukan untuk mempelajari asset yang akan di assessment, supaya mengenal dan mengetahui seluk-beluk asset.

- 4. Pada sistem Offshore, masalah yang biasa di temui adalah korosi dimana karena dekat dengan laut, serta aliran fluida yang membutuhkan tekanan dan pertukaran temperature yang menyebabkan bisa timbulnya korosi dan thining pada alat.

- 5. Posisi Heat Exchanger sangatlah penting setelah melakukan kompresi, dikarenakan temperature yang naik drastis, diharuskan untuk mengalami penormalan temperature kembali.

- 6. Analisa kualitatif didapatkan dari hasil inspeksi visual serta kontak langsung untuk menentukan kondisi alat serta penanganan yang tepat

- 7. Analisa Kuantitatif didapatkan dari perhitungan Analisa inspeksi dalam oleh tim inspeksi serta menghitung banyaknya CO2, SRB yang pada dasarnya mengacu ke korosi.

- 8. Evaluasi kondisi Fin Fan Cooler LCOM-E-1300A mempunyai kerusakan berupa Galvanic Corrosion yang diketahui dari inspeksi Borescope di Tube Sheet pada Outlet Nozzle. Dari kerusakan yang di dapat, dapat dianalisa dan di mitigasi dengan memberikan coating pada tubesheet, khususnya disekitar lubang tubesheet dan Tube Bundle untuk mencegah korosi dan resistansi terhadap korosi, yang sebelumnya diberikan Metallic Rebuilder untuk memperbaiki kerusakan akibat Galvanic Corrosion yang berguna untuk membentuk kembali bentuk yang lama untuk memastikan tidak adanya leak dengan menutup area yang terkorosi.

Daftar Pustaka

API Recommended Practice 581 Third Edition. April 2016. Risk-Based Inspection Metodhology.

API 510 Tenth Edition. May 2010. Tenth Editon.

API 579-1/ASMEE FFS-1. June 2007. Second edition.

ASME PCC-2. 2011 EditioN.

Devold, Howard. “Oil and Gas Production handbook : an Introduction to Oil and Gas Production, Transport, Refining and Petrochemical Industry”. AS.

PHE ONWJ. 2012. Central Plant Operating Envelope. Operating Envelope, No. CP-U-SOP-1019. Jakarta Selatan: PT PHE ONWJ.

PHE ONWJ. 2016. Laporan Keberlanjutan 2016. Jakara Selatan: PT PHE ONWJ.

PHE ONWJ. 2012. Lima Operating Envelope. Operating Envelope. Jakarta Selatan: PT PHE ONWJ.

PHE ONWJ. 2017. IM Defect Remediation Business Process. Guidance Report, PT PHE ONWJ, Jakarta Selatan, DKI Jakarta.

PHE ONWJ. 2017. Surface Facility Integrity Management System. Guidance Report, PT PHE ONWJ, Jakarta Selatan, DKI Jakarta.

PHE ONWJ. 2014. Inspection of After Compression Cooler LCOM E-1300A. Inspection Report, 008/ROI-VI/INSP/PHE-ONWJ/14, PT PHE ONWJ, Jakarta Selatan, DKI Jakarta.

Priyoasmoro, Cahyo Hardo. “Cara Mengkaji Instrumentation Diagram”, Migas Indonesia. Indonesia.

Mobley, R. Maintenance Engineering Handbook. McGraw-Hill Handbooks, Seventh edition. AS.

Amercool Manufacturing, Inc. Basics of Air Cooled Heat Exchanger. Tulsa, Oklahoma.