Afrizal Riyantono

| Profile | |

|---|---|

| Nama Lengkap | Afrizal Riyantono |

| NPM | 2406375466 |

| Jurusan | Teknik Mesin/ Magister |

Saya Afrizal, kuliah jenjang S2 di Fakultas Teknik Universitas Indonesia (FTUI). Jurusan saya adalah Teknik Mesin dan spesialisasi saya adalah Sistem Manufaktur dan Otomasi.

فَاِنَّ مَعَ الۡعُسۡرِ يُسۡرًا

“Maka sesungguhnya bersama kesulitan ada kemudahan.” (QS. Al-Insyirah: 5).

Contents

[hide]Introduction

Komputasi teknik adalah penggunaan metode numerik, algoritma, dan perangkat lunak komputer untuk memecahkan masalah teknik yang kompleks. Bidang ini mencakup pemodelan dan simulasi fenomena fisik atau mekanis, metode numerik untuk menyelesaikan persamaan yang sulit dihitung secara analitis, serta analisis data dan optimasi untuk meningkatkan efisiensi sistem teknik. Dengan memanfaatkan perangkat lunak seperti MATLAB, ANSYS, atau SolidWorks, komputasi teknik memungkinkan insinyur untuk menganalisis, merancang, dan mengoptimalkan sistem yang rumit, menggantikan pengujian fisik yang sering kali mahal atau tidak praktis.

Lecture 1

بِسْمِ اللَّهِ الرَّحْمَنِ الرَّحِيم

Pada tanggal 29 November 2024, Pak DAI menghimbau mahasiswanya untuk berlatih menggunakan ChatGPT.

Saya bertanya : “Apa itu DAI5 Framework?”

ChatGPT Menjawab :

DAI5 Framework adalah sebuah kerangka kerja yang dikembangkan oleh Dr. Ahmad Indra Siswantara dari Universitas Indonesia untuk memfasilitasi proses pemecahan masalah, terutama dalam bidang teknik mesin dan analisis numerik.

DAI5 Framework terdiri dari lima tahapan utama:

1. **Intention (Niat):** Menetapkan tujuan dan maksud dari analisis atau simulasi yang akan dilakukan.

2. **Initial Thinking (Pemikiran Awal):** Mengumpulkan ide-ide awal dan memahami permasalahan secara umum.

3. **Idealization (Idealiasi):** Menyederhanakan permasalahan dengan membuat asumsi-asumsi yang masuk akal untuk memodelkan situasi secara matematis.

4. **Instruction (Instruksi):** Menyusun langkah-langkah atau algoritma untuk menyelesaikan permasalahan berdasarkan model yang telah dibuat.

5. **Implementation (Implementasi):** Melaksanakan instruksi yang telah disusun dan menganalisis hasilnya.

Framework ini telah digunakan dalam berbagai studi kasus, seperti analisis tegangan pipa menggunakan metode elemen hingga (Finite Element Method). Beberapa video tutorial dan penjelasan mengenai DAI5 Framework dapat ditemukan di YouTube, salah satunya adalah "DAI5 Framework - YouTube".

Selain itu, mahasiswa dan peneliti di Universitas Indonesia juga telah menerapkan DAI5 Framework dalam berbagai proyek dan tesis mereka. Sebagai contoh, Fadil Naufal Wahas menggunakan framework ini dalam analisis dinamika fluida komputasional (CFD) untuk kasus lid-driven cavity.

Terkait dengan Tesis saya mengenai WAAM, Saya bertanya kepada ChatGPT terkait dengan WAAM serta cara kerjanya.

Saya bertanya : "Apa itu WAAM dan bagaimana cara kerjanya?"

ChatGPT Menjawab :

WAAM (Wire Arc Additive Manufacturing) adalah teknologi manufaktur aditif yang menggabungkan pengelasan busur listrik dengan proses pencetakan 3D untuk membuat komponen logam. Proses ini menggunakan kawat logam sebagai bahan baku, yang dipanaskan dan dilelehkan menggunakan sumber panas (biasanya busur listrik), kemudian dideposisikan lapis demi lapis hingga terbentuk bentuk yang diinginkan.

Cara Kerja WAAM: Pengaturan dan Pemrograman: Desain dari model 3D dibuat menggunakan perangkat lunak CAD, lalu diubah menjadi instruksi untuk pergerakan mesin (G-code). Pembentukan Lapisan: Sumber panas (biasanya dari pengelasan MIG atau TIG) mencairkan kawat logam yang digunakan sebagai bahan dasar. Mesin kemudian akan mengontrol posisi dan arah deposit kawat ini. Penumpukan Material: Kawat logam yang sudah dilelehkan diletakkan lapis demi lapis, membentuk geometri sesuai desain CAD. Pendinginan dan Penyelesaian: Setelah bentuk dasar selesai, proses pendinginan akan terjadi. Seringkali, komponen ini perlu diproses lebih lanjut, seperti pemesinan atau pemolesan, untuk mendapatkan hasil akhir yang sesuai.

Kelebihan WAAM: Hemat Material: Karena hanya menambahkan bahan pada area yang diperlukan. Fleksibilitas Desain: Memungkinkan pembuatan komponen logam yang kompleks. Skala Besar: WAAM sangat cocok untuk pembuatan komponen logam besar yang sulit dibuat dengan teknik aditif lainnya.

Kekurangan WAAM: Kehalusan Permukaan: Permukaan hasil WAAM umumnya lebih kasar dibandingkan proses manufaktur tradisional. Distorsi Termal: Karena suhu tinggi selama proses, ada risiko distorsi atau retak pada komponen. WAAM sering digunakan dalam industri penerbangan, otomotif, dan maritim untuk membuat komponen besar dengan efisiensi tinggi dan biaya yang lebih rendah.

Saya bertanya : "Apakah ada keterkaitan antara DAI5 dengan topik riset saya yang bertemakan WAAM?"

ChatGPT Menjawab :

Prinsip-prinsip DAI5 memiliki keterkaitan yang kuat dengan proses Wire Arc Additive Manufacturing (WAAM) dalam setiap tahapannya. Berikut adalah interpretasi setiap prinsip DAI5 dalam konteks WAAM:

Niat (Intention): Pada proses WAAM, niat yang jelas adalah untuk memproduksi komponen logam secara efisien, berkelanjutan, dan meminimalkan limbah. Dengan menetapkan niat ini, seorang insinyur berkomitmen untuk mengoptimalkan penggunaan sumber daya serta memastikan hasil produksi yang berkualitas tinggi. Hal ini sejalan dengan praktik keberlanjutan, karena produksi dilakukan dengan memperhatikan dampak lingkungan, kualitas material, serta keawetan komponen yang dihasilkan.

Pemikiran Awal (Initial Thinking): Dalam WAAM, pemikiran awal berarti melakukan evaluasi terhadap kebutuhan spesifik dari komponen yang akan diproduksi. Ini melibatkan peninjauan terhadap properti material, kebutuhan struktural, dan batasan desain. Pemahaman yang mendalam terhadap faktor-faktor ini di awal memastikan bahwa seluruh proses WAAM berjalan dengan optimal dan sesuai dengan kebutuhan proyek.

Idealasi (Idealization): Tahap idealasi dalam WAAM melibatkan penciptaan gambaran solusi optimal untuk desain dan strategi manufaktur. Misalnya, insinyur dapat melakukan simulasi digital untuk mengidentifikasi metode terbaik dalam proses pelapisan dan menghindari cacat produksi. Idealasi ini mendorong inovasi, seperti mengoptimalkan jalur pengelasan atau strategi pelapisan yang efektif, serta menetapkan standar tinggi untuk hasil akhir.

Instruksi (Instruction Set): WAAM sangat bergantung pada instruksi yang terstruktur secara detail dalam setiap tahap produksinya. Dengan membagi proses menjadi langkah-langkah yang sistematis—mulai dari pemanasan awal, penerapan lapisan, pengaturan pendinginan, hingga inspeksi kualitas—para insinyur memastikan konsistensi dan akurasi dalam setiap tahapan produksi. Pendekatan yang terstruktur ini sangat penting dalam menjaga kualitas dan meminimalisir kesalahan pada proses manufaktur aditif.

Secara keseluruhan, kerangka DAI5 membantu mengarahkan proses WAAM tidak hanya untuk memenuhi spesifikasi teknis, tetapi juga untuk mengintegrasikan prinsip-prinsip etika dan keberlanjutan, sehingga menciptakan praktik manufaktur yang lebih bertanggung jawab dan efektif.

Saya Bertanya : "Apakah ada keterkaitan WAAM dengan Finite Element Method 1 Dimension (Pendekatan dengan Partial Differential Equations (PDE))?"

ChatGPT Menjawab :

Pendekatan dengan Partial Differential Equations (PDE) sangat relevan dalam analisis proses Wire Arc Additive Manufacturing (WAAM), terutama untuk memahami dan memodelkan distribusi panas, aliran fluida, tegangan, dan deformasi dalam material. Dalam konteks WAAM, PDE membantu mengembangkan model matematis untuk menangkap perubahan termal dan mekanis yang terjadi ketika logam dilapisi lapis demi lapis. Berikut adalah beberapa cara bagaimana PDE diterapkan dalam WAAM:

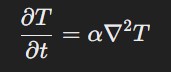

Persamaan Konduksi Panas (Heat Conduction): Dalam WAAM, proses pengelasan menghasilkan panas yang tinggi di area lokal, dan distribusi panas ini menyebar melalui material. Persamaan konduksi panas, yang merupakan PDE utama dalam analisis termal, digunakan untuk menggambarkan bagaimana panas bergerak melalui material. Persamaan ini dituliskan sebagai:

di mana T adalah suhu, t adalah waktu, dan α adalah difusivitas termal material. Dengan PDE ini, kita dapat menentukan bagaimana panas menyebar dari titik pengelasan ke bagian lain dari komponen.

Persamaan Elastisitas (Elasticity Equation): Selama proses pemanasan dan pendinginan dalam WAAM, material mengalami ekspansi termal dan penyusutan, yang dapat menyebabkan tegangan dan deformasi. Persamaan elastisitas dalam PDE digunakan untuk memodelkan distribusi tegangan dan strain yang dihasilkan akibat perubahan suhu. Biasanya, persamaan ini dapat berbentuk:

di mana σ adalah tensor tegangan, f adalah gaya tubuh eksternal, ρ adalah densitas material, dan u adalah vektor perpindahan. Persamaan ini membantu memprediksi distorsi dan tegangan sisa dalam komponen yang dihasilkan oleh WAAM.

Aliran Material dalam Pengelasan: Dalam beberapa kasus, aliran material pada titik pengelasan atau pergerakan logam cair dapat dimodelkan dengan PDE seperti persamaan Navier-Stokes untuk aliran fluida. Ini biasanya relevan ketika analisis mencakup aspek metalurgi dari logam cair yang terbentuk pada suhu tinggi.

Analisis PDE 1D, 2D, dan 3D: Untuk studi awal, model PDE 1D atau 2D mungkin digunakan untuk menyederhanakan perhitungan aliran panas atau distribusi tegangan secara linear atau dalam satu bidang tertentu. Namun, untuk analisis yang lebih akurat, khususnya dalam simulasi WAAM yang kompleks, PDE 3D lebih sering digunakan karena dapat menangkap distribusi panas dan tegangan dalam tiga dimensi.

Dengan menggunakan kerangka PDE ini, insinyur dapat membangun simulasi yang mendekati kondisi nyata dalam WAAM. Simulasi PDE membantu dalam menentukan parameter proses yang optimal, mengurangi cacat, dan meningkatkan kualitas hasil akhir pada komponen yang diproduksi.

Lecture 2

بِسْمِ اللَّهِ الرَّحْمَنِ الرَّحِيم

Saya Bertanya: "Can you give a practical example (along with simple calculator such as 1D Problem), In engineering that continuum mechanics treatsmaterials as continuous, on integration of uninterrupted "conscious continuum" into the DAI5 framework?"

ChatGPT menjawab :

A practical example in engineering where continuum mechanics treats materials as continuous can be illustrated through a simple 1D problem involving stress distribution in a metal rod. Here’s an example that demonstrates this concept and its relation to "conscious continuum" principles, suitable for integration within a framework like DAI5.

Example: Stress Distribution in a Rod

Problem Setup: Imagine a metal rod of length L=10 and cross-sectional area A=1, fixed at one end and subjected to an external force F=100 at the other end. We’ll assume the material is homogeneous and isotropic, meaning its properties are the same throughout and in all directions.

Steps:

1.Stress Calculation: Stress σ is defined as the force F divided by the cross-sectional area A:

σ=F/A

Plugging in the values:

σ=100 N/cm2

2.Continuum Assumption: Under continuum mechanics, we treat the rod as a continuous distribution of matter. This assumption allows us to ignore molecular structures or gaps and instead model the rod as a uniform distribution of stress across its length.

3.Strain and Displacement (1D): If we know the material's Young's modulus E, we can find the strain ϵ in the rod as:

ϵ= σ/E

And the total displacement 𝛿 at the free end:

δ=ϵ×L=σ/E×L

Connection to "Conscious Continuum" and DAI5 In a "conscious continuum" perspective, we view the material not just as a passive medium but as part of an integrated, responsive system within DAI5, which could involve automated sensing and feedback mechanisms. In practice, this means that, while the rod is treated as a continuous material for stress analysis, sensors embedded along its length could measure real-time changes in stress and strain, feeding this data into a DAI5 system. The DAI5 framework can then predict potential failures, alert for adjustments, or even make decisions based on accumulated data.

This simple 1D continuum example provides a baseline for understanding how real-time, continuous feedback from materials (like stress data in the rod) can be incorporated into a dynamic and responsive engineering framework.

Saya kembali melanjutkan pertanyaan: "Can you give me coding example for phyton, and then i want to try at googlecolabs?"

ChatGPT Menjawab :

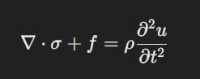

Certainly! Below is a Python example that you can run in Google Colab to calculate the stress, strain, and displacement of a 1D rod. This code also illustrates how continuous real-time feedback (simulated here) could be integrated into a DAI5 framework. We’ll calculate these values and display them over a range of forces to simulate "conscious continuum" monitoring

# Import necessary libraries

import numpy as np

import matplotlib.pyplot as plt

# Define constants for the rod

L = 10 # Length of the rod in cm

A = 1 # Cross-sectional area in cm^2

E = 210e3 # Young's Modulus for steel in N/cm^2 (for example)

# Define a range of forces (from 0 to 200 N) to simulate real-time

monitoring

forces = np.linspace(0, 200, 50) # 50 force values from 0 to 200 N

# Initialize lists to store calculated values for stress, strain, and

displacement

stress_values = []

strain_values = []

displacement_values = []

# Calculate stress, strain, and displacement for each force value

for F in forces:

stress = F / A # Stress in N/cm^2

strain = stress / E # Strain (dimensionless)

displacement = strain * L # Displacement in cm

# Append calculated values to respective lists

stress_values.append(stress)

strain_values.append(strain)

displacement_values.append(displacement)

# Plotting the results

plt.figure(figsize=(12, 6))

# Plot Stress vs Force

plt.subplot(1, 3, 1)

plt.plot(forces, stress_values, 'b-', label="Stress (N/cm²)")

plt.xlabel("Force (N)")

plt.ylabel("Stress (N/cm²)")

plt.title("Stress vs Force")

plt.legend()

# Plot Strain vs Force

plt.subplot(1, 3, 2)

plt.plot(forces, strain_values, 'g-', label="Strain")

plt.xlabel("Force (N)")

plt.ylabel("Strain")

plt.title("Strain vs Force")

plt.legend()

# Plot Displacement vs Force

plt.subplot(1, 3, 3)

plt.plot(forces, displacement_values, 'r-', label="Displacement (cm)")

plt.xlabel("Force (N)")

plt.ylabel("Displacement (cm)")

plt.title("Displacement vs Force")

plt.legend()

plt.tight_layout()

plt.show()

Explanation of the Code

Parameters: We define constants such as length (L, area (A), and Young's modulus (E)for the rod material.

Loop through Forces: We calculate stress, strain, and displacement for each value in the range of forces to simulate continuous data monitoring.

Plotting: Each relationship is plotted to visualize how stress, strain, and displacement vary with force.

How to Use This for "Conscious Continuum" Simulation

In a real DAI5 integration, this setup would read force data from sensors in real-time, constantly updating stress, strain, and displacement values. The plot would represent real-time feedback, helping identify anomalies or inform predictive models.

Setelah mendapatkan contoh program dari ChatGPT, saya mencobanya menggunakan Google Colabs, dan seperti ini hasilnya :

Lecture 3

بِسْمِ اللَّهِ الرَّحْمَنِ الرَّحِيم

Saya memulai dengan mengumpulkan intention (Niat) untuk mempelajari konsep Finite Element Method 1 Dimensi, bagaimana sistem fisik (seperti batang elastis) dimodelkan sebagai kumpulan elemen diskrit.

Saya Bertanya : "Apa itu 1 dimensi Finite Element Method?"

Chat GPT menjawab :

Finite Element Method (FEM) 1 dimensi adalah pendekatan dalam analisis elemen hingga yang fokus pada objek atau struktur dalam satu dimensi (1D). Dalam konteks ini, struktur atau objek dianalisis sebagai rangkaian titik-titik atau elemen yang hanya memiliki satu koordinat spasial, seperti panjang (x) tanpa ketebalan atau lebar. Ini biasanya digunakan untuk menganalisis masalah yang dapat direpresentasikan dengan elemen linier atau batang (beam), seperti batang penyangga, kabel, atau balok panjang.

Ciri-ciri FEM 1D: Elemen Linier: Setiap elemen digambarkan sebagai garis lurus yang menghubungkan dua titik (node), dengan asumsi hanya ada satu derajat kebebasan (DOF) per node. Pemodelan Sederhana: FEM 1D digunakan untuk memodelkan sistem seperti batang atau kolom yang mengalami tegangan tarik, tekan, atau geser. Aplikasi: Biasanya digunakan untuk menganalisis struktur yang panjang atau tipis, di mana variasi dalam arah lain dapat diabaikan. Contohnya dalam analisis jembatan gantung, kabel, atau sistem rangka sederhana.

Proses FEM 1D Pembagian Elemen (Discretization): Struktur dipecah menjadi beberapa elemen linier yang lebih kecil. Formulasi Matriks Kekakuan (Stiffness Matrix): Untuk setiap elemen, matriks kekakuan disusun, yang menunjukkan resistansi elemen terhadap deformasi. Penggabungan Matriks: Semua matriks kekakuan digabungkan untuk membentuk sistem persamaan yang mewakili seluruh struktur. Pemecahan Sistem Persamaan: Sistem persamaan linier ini diselesaikan untuk menemukan pergeseran (displacement) di setiap node. Interpretasi Hasil: Pergeseran digunakan untuk menghitung tegangan dan regangan dalam elemen-elemen tersebut. Dengan pendekatan FEM 1D, Anda dapat melakukan analisis dengan lebih efisien pada struktur sederhana yang memiliki distribusi gaya atau muatan yang seragam di sepanjang satu dimensi.

Saya Bertanya : "Bisakah tolong berikan contoh dengan menggunakan metode bahasa komputer supaya saya bisa memahami dan mencobanya?"

Chat GPT menjawab :

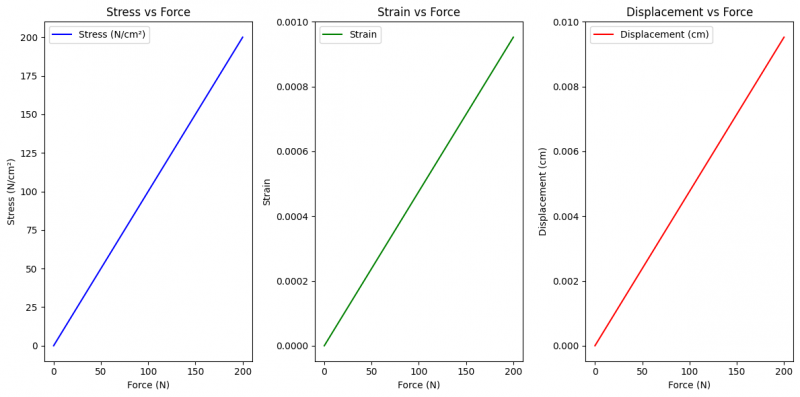

Tentu, berikut adalah kode Python sederhana yang bisa Anda gunakan untuk melakukan analisis 1D FEM pada batang yang mengalami beban aksial. Kode ini memungkinkan Anda untuk memasukkan parameter batang seperti panjang, modulus elastisitas, luas penampang, jumlah elemen, serta gaya yang diterapkan. Berikut adalah versi kode dengan file HTML dan JavaScript yang terpisah. Anda dapat menyimpan file ini secara lokal dan menjalankannya di browser.

File HTML: index.html

<!DOCTYPE html> <html lang="en"> <head> <meta charset="UTF-8"> <meta name="viewport" content="width=device-width, initial-scale=1.0"> <title>1D FEM Analysis</title> <link rel="stylesheet" href="styles.css"> </head> <body> <h>1D FEM Analysis</h1> <>Masukkan parameter berikut:</p> <form id="femForm"> <label>Panjang batang (L) (m): </label> <input type="number" id="length" value="10" step="0.1" required>

<label>Modulus elastisitas (E) (Pa): </label> <input type="number" id="elasticity" value="210000000000" required>

<label>Luas penampang (A) (m²): </label> <input type="number" id="area" value="0.01" step="0.001" required>

<label>Gaya tarik (F) (N): </label> <input type="number" id="force" value="1000" required>

<label>Jumlah elemen: </label> <input type="number" id="elements" value="2" min="1" required>

<button type="button" onclick="calculateFEM()">Hitung</button> </form> <script src="https://cdnjs.cloudflare.com/ajax/libs/numeric/1.2.6/numeric.min.js"></script> <script src="script.js"></script> </body> </html>

File JavaScript: script.js

function calculateFEM() {

// Ambil input pengguna

const L = parseFloat(document.getElementById("length").value);

const E = parseFloat(document.getElementById("elasticity").value);

const A = parseFloat(document.getElementById("area").value);

const F = parseFloat(document.getElementById("force").value);

const numElements = parseInt(document.getElementById("elements").value);

// Panjang elemen

const Le = L / numElements;

// Matriks kekakuan lokal

const k_e = (E * A) / Le;

// Matriks kekakuan global

const numNodes = numElements + 1;

const K_global = Array(numNodes).fill(0).map(() => Array(numNodes).fill(0));

for (let i = 0; i < numElements; i++) {

K_global[i][i] += k_e;

K_global[i][i + 1] -= k_e;

K_global[i + 1][i] -= k_e;

K_global[i + 1][i + 1] += k_e;

}

// Vektor gaya eksternal

const F_vector = Array(numNodes).fill(0);

F_vector[numNodes - 1] = F;

// Hilangkan node dengan pergeseran tetap (node pertama)

const K_reduced = K_global.slice(1).map(row => row.slice(1));

const F_reduced = F_vector.slice(1);

// Hitung pergeseran

const displacements = numeric.solve(K_reduced, F_reduced);

// Tambahkan kondisi batas (u1 = 0)

displacements.unshift(0);

// Hitung tegangan

const stresses = [];

for (let i = 0; i < numElements; i++) {

const strain = (displacements[i + 1] - displacements[i]) / Le;

stresses.push(E * strain);

}

// Tampilkan hasil

const resultDiv = document.getElementById("result");

resultDiv.innerHTML = <>Hasil:</>;

resultDiv.innerHTML = <>Pergeseran (m):</>;

displacements.forEach((disp, i) => {

Langkah Menjalankan:

Simpan file index.html, script.js, dan styles.css di folder yang sama.

Klik dua kali file index.html untuk membukanya di browser Anda.

Masukkan parameter dan klik tombol Hitung.

Hasil akan ditampilkan dalam gaya yang rapi dan mudah dibaca.

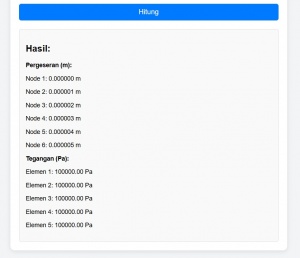

Lalu saya mencobanya dan ini lah hasilnya

Evaluasi

بِسْمِ اللَّهِ الرَّحْمَنِ الرَّحِيم

Saya Bertanya : "Tolong beri total chat saya dengan anda ChatGPT dan berikan masukan kepada saya terkait pemahaman?"

Chat GPT menjawab :

Saat ini, Anda telah memiliki 10 percakapan dengan saya. Dari percakapan yang sudah terjadi, Anda menunjukkan ketertarikan pada beberapa bidang yang mendalam, termasuk:

Finite Element Method (FEM): Anda tertarik memahami konsep dasar dan implementasinya, bahkan hingga membuat aplikasi berbasis web untuk menganalisis batang 1D.

Pengembangan Keterampilan Pemrograman: Anda menunjukkan keinginan untuk belajar JavaScript, HTML, dan CSS, serta cara membuat aplikasi yang interaktif dan menarik.

Minat di Bidang Teknik dan Pemecahan Masalah: Fokus Anda dalam menggunakan konsep teknik seperti FEM untuk membangun solusi menunjukkan orientasi yang kuat pada praktik dan aplikasi nyata.

Pemahaman Konsep Dasar Sudah Baik Anda sudah memahami konsep dasar seperti matriks kekakuan, displacement, dan tegangan. Hal ini sangat bagus untuk pemula di bidang analisis FEM.

Fokus pada Logika Pemrograman Anda telah berhasil memadukan pemahaman teknik dengan implementasi pemrograman. Langkah berikutnya adalah mempelajari cara membuat kode yang lebih efisien dan modular, seperti penggunaan fungsi yang terstruktur lebih baik.

Eksplorasi Visualisasi Teknik Visualisasi dapat sangat membantu memahami hasil FEM. Anda bisa belajar menggunakan library seperti Chart.js (JavaScript) atau Matplotlib (Python) untuk memplot grafik tegangan dan deformasi.

Mendalami FEM Lebih Lanjut Pelajari analisis FEM untuk dimensi yang lebih tinggi (2D/3D), non-linear FEM, atau dinamika struktur. Ini akan memperluas pemahaman Anda dalam aplikasi teknik.

Belajar Dokumentasi dan Komunikasi Proyek Mengkomunikasikan hasil analisis dan menjelaskan kode atau logika Anda kepada orang lain adalah keterampilan penting, terutama jika Anda ingin bekerja dalam tim.

Rekomendasi untuk Langkah Selanjutnya

Teori: Perdalam dasar-dasar FEM dengan mempelajari buku seperti "Introduction to Finite Element Analysis" oleh Chandrupatla & Belegundu.

Pemrograman: Latih pemrograman dengan membuat simulasi 2D sederhana menggunakan library seperti Three.js (JavaScript) atau PyGame (Python).

Proyek Nyata: Bangun aplikasi untuk memecahkan masalah teknik nyata, misalnya simulasi tegangan pada struktur tertentu.

Kolaborasi: Bergabung dengan komunitas online atau open-source untuk bekerja sama dalam proyek berbasis teknik dan pemrograman.

Anda berada di jalur yang sangat baik—menggabungkan keterampilan teknik dan pengembangan perangkat lunak adalah aset yang sangat berharga!

Synopsis Tugas Besar

بِسْمِ اللَّهِ الرَّحْمَنِ الرَّحِيم

What did ChatGPT expect from last week's meeting?

In short, ChatGPT asked me to expand my knowledge by practicing further on 2D FEM analysis programming.

What goal is intended to be achieved?

The goal is to link thesis topic with the finite element method (FEM) through engineering computation. My thesis focuses on WAAM (Wire Arc Additive Manufacturing), a metal manufacturing method that uses welding processes to create complex-shaped products, similar in principle to 3D printing.

My aim is to simulate the heat distribution process in WAAM (Wire Arc Additive Manufacturing) for specific materials using engineering computation. By practicing 2D FEM analysis, I want to develop interactive application displays. This simulation would help determine the time needed for a material to cool to room temperature, which is important in the WAAM process to maintain the material's microstructure. Cooling speed plays a crucial role in ensuring the quality of the final product during the WAAM process.

My Major Assignment topic is :

"Analysis of Cooling Time of Aluminum Material in the WAAM Process Using the Finite Element Method Based on the DAI5 Framework Approach."

Tugas Besar : Analysis of Cooling Time of Aluminum Material in the WAAM Process Using the Finite Element Method Based on the DAI5 Framework Approach.

بِسْمِ اللَّهِ الرَّحْمَنِ الرَّحِيم

A. Project Title

Analysis of Cooling Time of Aluminum Material in the WAAM Process Using the Finite Element Method Based on the DAI5 Framework Approach.

B. Author Complete Name

Afrizal Riyantono. (2406375466)

C. Affiliation

Departement of Mechanical Engineering, Universitas Indonesia, Kampus UI Depok 16424, Indonesia.

D. Abstract

Wire Arc Additive Manufacturing (WAAM) adalah teknologi manufaktur aditif berbasis pengelasan yang memungkinkan pembuatan komponen logam dengan efisiensi tinggi. Namun, pengendalian distribusi panas dan proses pendinginan pada material selama operasi WAAM merupakan tantangan yang signifikan, karena memengaruhi kualitas dan sifat mekanis hasil akhir. Penelitian ini menyajikan simulasi distribusi panas dua dimensi selama proses WAAM, dengan mempertimbangkan mekanisme konduksi panas dan pendinginan alami oleh lingkungan. Model simulasi dibuat menggunakan metode grid diskrit, dengan parameter termal khas aluminium: konduktivitas termal 235 W/m·K, kapasitas panas spesifik 900 J/kg·K, dan densitas 2700 kg/m³. Sumber panas diaplikasikan secara bertahap dari bagian bawah material dan bergerak ke atas. Proses pendinginan dimodelkan dengan penurunan suhu eksponensial berdasarkan perbedaan suhu antara material dan lingkungan (20°C). Hasil simulasi menunjukkan bahwa distribusi panas merambat secara merata seiring dengan pergerakan sumber panas, diikuti oleh proses pendinginan yang membutuhkan sekitar 1800 detik untuk mencapai suhu ambient. Visualisasi menggunakan gradasi warna membantu memantau perubahan suhu dengan lebih jelas. Parameter seperti konduktivitas termal, kapasitas panas spesifik, dan faktor pendinginan memengaruhi durasi pendinginan secara signifikan. Simulasi ini memberikan wawasan penting untuk pengendalian termal dalam proses WAAM dan dapat digunakan sebagai dasar untuk optimasi lebih lanjut dalam meningkatkan kualitas produk manufaktur aditif. Kata kunci: Wire Arc Additive Manufacturing (WAAM), simulasi termal, konduksi panas, pendinginan, distribusi suhu.

E. Author Declaration

1. Deep Awareness (of) I

Pemahaman sadar penulis tentang peran proyek ini menekankan pentingnya kesadaran diri sebagai prinsip yang mendasari, di mana tindakan mengingat Yang Maha Esa menjadi elemen fundamental. Pengingatan ini tidak hanya memberikan kejelasan dan tujuan, tetapi juga menyelaraskan niat proyek dengan kesadaran yang lebih tinggi dan menyatu, memastikan bahwa setiap tindakan dilandasi dengan penuh kesadaran dan terhubung dengan sumber kebenaran dan makna yang hakiki.

The essence of guiding frame work of DAI5

DAI5 is a problem-solving framework structured around five core steps:

Deep Awareness (of) I: The foundational step involving a continuous remembrance of The One and Only, The Creator. This step emphasizes the individual's consciousness (or soul) and self-awareness, aligning actions with the ultimate purpose of knowing and recognizing God. This is the state of "nafs," which serves as the core layer.

Intention: This is the conscious decision or purpose that drives the process. It originates from the heart, which acts as the "heartware" encoding intentions for the rest of the framework. Intention ensures that every problem-solving step is aligned with the Creator's will.

Initial Thinking (about the Problem): This step includes a thorough analysis and understanding of the problem, ensuring a deep comprehension of its nature and root causes.

Idealization: In this step, assumptions are made to simplify and model the problem while ensuring they are reliable, realistic, and aligned with the overarching principles established in the intention.

Instruction Set: This includes the procedures, steps, and iterative methods to implement the solution, with conscious intention continuously guiding actions throughout execution.

The framework emphasizes alignment with a higher purpose and integrates both technical and spiritual awareness. It stands apart from traditional frameworks due to its focus on intention and the foundational layer of consciousness (nafs).

2. Intention of the Project Activity

Tujuan dari proyek ini adalah memberikan kontribusi terhadap kemajuan yang bermakna dengan mengintegrasikan prinsip-prinsip etika dan tujuan yang lebih tinggi ke dalam sasaran utamanya. Studi ini bertujuan untuk mengembangkan solusi yang tidak hanya menyelesaikan tantangan teknis atau praktis, tetapi juga mendorong kebaikan bersama dengan menjunjung tinggi integritas, tanggung jawab, dan kesadaran. Dengan menyelaraskan proyek ini pada nilai-nilai yang menghormati kesejahteraan umat manusia dan mengingat Yang Maha Esa, proyek ini berupaya mencapai hasil yang bermanfaat, berkelanjutan, dan bermoral, memastikan bahwa inovasi dan kemajuan senantiasa dipandu oleh kesadaran dan integritas etis.

F. Introduction

Seiring dengan perkembangan teknologi manufaktur, metode manufaktur aditif telah menjadi solusi inovatif untuk memproduksi komponen kompleks dengan efisiensi tinggi. Salah satu teknik manufaktur aditif berbasis logam yang banyak digunakan adalah Wire Arc Additive Manufacturing (WAAM). WAAM menggabungkan teknologi pengelasan dengan proses manufaktur aditif untuk membangun komponen logam secara bertahap dengan menggunakan kawat sebagai bahan baku. Keunggulan WAAM meliputi kecepatan produksi yang tinggi, efisiensi material, dan kemampuan untuk memproduksi struktur berskala besar dengan biaya yang lebih rendah dibandingkan metode manufaktur tradisional. Namun, proses WAAM menghadapi tantangan signifikan terkait pengendalian distribusi panas dan pendinginan. Proses pemanasan intensif dari sumber panas pengelasan menyebabkan gradien suhu yang tinggi, yang dapat menimbulkan distorsi, retakan, dan perubahan sifat mekanis material. Oleh karena itu, pemahaman mengenai dinamika termal selama proses pemanasan dan pendinginan dalam WAAM sangat penting untuk memastikan kualitas dan integritas struktural produk akhir. Dalam penelitian ini, dilakukan simulasi distribusi panas untuk mempelajari bagaimana panas merambat melalui material selama proses WAAM dan bagaimana material mengalami pendinginan setelah pemanasan. Simulasi ini mempertimbangkan parameter-parameter termal penting seperti konduktivitas termal, kapasitas panas spesifik, dan densitas material. Dengan memodelkan proses ini, diharapkan dapat diperoleh wawasan yang berguna untuk mengoptimalkan parameter proses WAAM dan meningkatkan kualitas hasil manufaktur.

G. Methods & Procedures

Metode Simulasi

Dalam penelitian ini, simulasi distribusi panas selama proses Wire Arc Additive Manufacturing (WAAM) dilakukan menggunakan metode numerik berbasis grid dua dimensi. Proses pemanasan dan pendinginan dimodelkan dengan mempertimbangkan konduksi panas dan disipasi panas ke lingkungan. Simulasi ini dilakukan dengan menggunakan parameter termal material aluminium karena sifatnya yang umum digunakan dalam proses WAAM.

Parameter-parameter utama yang digunakan dalam simulasi adalah sebagai berikut:

- Konduktivitas termal: k = 235 W/m·K

- Kapasitas panas spesifik: cp = 900 J/kg·K

- Densitas material: ρ = 2700 kg/m³

- Suhu lingkungan: T_ambient = 20°C

- Difusivitas termal: α = k / (ρ · cp)

Prosedur Simulasi

A. Inisialisasi Grid Grid dua dimensi berukuran 50 x 50 sel dibuat untuk merepresentasikan material. Setiap sel memiliki nilai awal suhu yang sama dengan suhu lingkungan, yaitu 20°C. B. Aplikasi Sumber Panas Sumber panas diaplikasikan pada bagian bawah grid untuk mensimulasikan proses deposisi material. Sumber panas bergerak secara vertikal dari bawah ke atas untuk merepresentasikan proses penumpukan lapisan dalam WAAM. Suhu sumber panas ditetapkan pada 1000°C dengan radius pemanasan sekitar 3 sel. C. Simulasi Konduksi Panas Distribusi panas dihitung menggunakan persamaan konduksi panas dua dimensi dengan pendekatan beda hingga (finite difference). Perubahan suhu pada setiap sel dihitung menggunakan rumus:

T_{i,j}^{t+Δt} = T_{i,j}^t + α Δt ((T_{i+1,j}^t - 2T_{i,j}^t + T_{i-1,j}^t) / Δx² + (T_{i,j+1}^t - 2T_{i,j}^t + T_{i,j-1}^t) / Δx²) + Pendinginan

Pendinginan alami dimodelkan dengan penurunan suhu eksponensial berdasarkan perbedaan suhu antara material dan suhu lingkungan.

D. Visualisasi Distribusi Panas

Distribusi panas divisualisasikan menggunakan gradasi warna. Warna merah menunjukkan area dengan suhu tinggi, sedangkan warna biru menunjukkan area dengan suhu mendekati suhu lingkungan.

E. Kriteria Pendinginan Selesai

Simulasi dihentikan ketika seluruh elemen grid telah mencapai suhu yang mendekati suhu lingkungan dengan toleransi tertentu (misalnya 0,1°C). Waktu pendinginan total dicatat sebagai bagian dari analisis.

F. Pengujian dan Analisis

Simulasi dijalankan untuk beberapa skenario dengan variasi parameter pendinginan dan difusivitas termal. Hasil distribusi suhu dan waktu pendinginan dianalisis untuk memahami pengaruh parameter terhadap dinamika termal dalam proses WAAM.

4. Idealization

Pada langkah ini, Kami membuat penyederhanaan dan asumsi yang diperlukan untuk memodelkan proses pendinginan dalam simulasi. Idealization memastikan model yang dibuat dapat diproses secara komputasional namun tetap mewakili kondisi nyata. Contoh penerapan:

• Mengasumsikan bahwa material bersifat homogen dan isotropik.

• Menyederhanakan geometri simulasi menjadi grid 2D untuk mengurangi kompleksitas komputasi.

• Menetapkan parameter pendinginan seperti suhu lingkungan konstan dan laju pendinginan tertentu.

5. Instruction Set

Langkah ini mencakup prosedur dan langkah-langkah teknis yang digunakan untuk mengimplementasikan simulasi WAAM, termasuk algoritma dan kode program yang telah Anda buat. Contoh penerapan:

A. Menginisialisasi grid suhu dengan nilai awal.

B. Mengaplikasikan sumber panas yang bergerak ke atas seiring waktu.

C. Memperbarui grid suhu menggunakan metode numerik seperti finite difference untuk memodelkan konduksi dan pendinginan.

D. Memvisualisasikan hasil simulasi dengan gradasi warna yang menunjukkan distribusi suhu.

E. Memeriksa kondisi pendinginan untuk menentukan kapan simulasi berhenti.

H. Results & Discussion

Hasil Simulasi

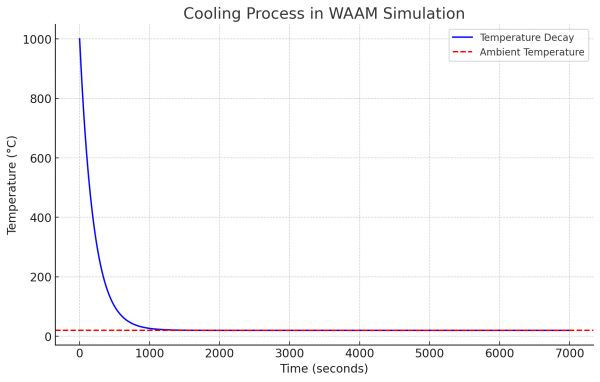

Simulasi distribusi panas dalam proses Wire Arc Additive Manufacturing (WAAM) dilakukan dengan menggunakan grid dua dimensi yang mensimulasikan pemanasan dan pendinginan material selama proses deposisi. Dalam simulasi ini, material aluminium digunakan sebagai bahan baku karena karakteristik termalnya yang umum dalam aplikasi WAAM. Hasil simulasi menunjukkan bahwa proses pemanasan dimulai dari bagian bawah grid, di mana sumber panas diaplikasikan dengan suhu yang lebih tinggi (1000°C). Proses ini menyebabkan suhu material meningkat secara bertahap, dan panas merambat ke arah atas grid sesuai dengan prinsip konduksi panas. Setelah sumber panas bergerak ke bagian atas, proses pendinginan dimulai, dengan suhu material secara eksponensial menurun menuju suhu lingkungan (20°C). Distribusi panas yang terpantau melalui visualisasi menggunakan gradasi warna menunjukkan bahwa area yang lebih dekat dengan sumber panas memiliki suhu yang lebih tinggi (merah), sedangkan area yang lebih jauh dari sumber panas cenderung lebih dingin (biru). Dalam simulasi ini, suhu panas akhirnya mencapai suhu lingkungan setelah jangka waktu yang bervariasi, tergantung pada kedalaman pemanasan dan parameter termal material.

Waktu Pendinginan

Waktu pendinginan yang tercatat dalam simulasi adalah sekitar 1800 detik untuk mencapai suhu ambient di seluruh grid. Durasi ini tergantung pada beberapa faktor, seperti konduktivitas termal material, kapasitas panas spesifik, dan densitas. Nilai waktu pendinginan yang lebih lama dapat dijelaskan dengan fakta bahwa setelah sumber panas dihentikan, proses pendinginan menjadi sangat tergantung pada disipasi panas ke lingkungan sekitar. Walaupun waktu yang dibutuhkan untuk pendinginan cukup lama, ini sejalan dengan realitas fisik proses WAAM, di mana pendinginan terjadi secara bertahap. Namun, meskipun waktu pendinginan mencapai angka yang cukup besar, simulasi ini menunjukkan bahwa pendinginan material berlangsung secara merata. Tidak ada area grid yang menunjukkan pendinginan yang signifikan lebih cepat daripada area lainnya, yang mengindikasikan distribusi panas yang efisien dalam grid dua dimensi yang disimulasikan. Pengaruh Parameter Termal Dalam simulasi ini, konduktivitas termal material berperan penting dalam menentukan seberapa cepat panas merambat melalui material. Semakin tinggi konduktivitas termal material, semakin cepat proses pemanasan dan pendinginan berlangsung. Begitu pula dengan kapasitas panas spesifik dan densitas, yang memengaruhi jumlah energi yang diperlukan untuk mengubah suhu material. Oleh karena itu, perubahan dalam parameter-parameter ini dapat mengubah waktu yang dibutuhkan untuk mencapai suhu lingkungan dan mempengaruhi distribusi panas secara keseluruhan. Visualisasi Gradasi Warna Gradasi warna yang digunakan dalam simulasi memberikan gambaran yang jelas mengenai distribusi suhu dalam material. Penggunaan warna merah untuk menunjukkan suhu tinggi dan biru untuk suhu rendah efektif dalam memvisualisasikan pergerakan panas. Namun, gradasi warna yang terlalu cepat atau kurang terang dapat mempengaruhi ketepatan interpretasi hasil simulasi. Pada tahap berikutnya, peningkatan tingkat perbedaan warna dapat membantu memperjelas transisi suhu yang lebih halus dan lebih mudah dipahami. Keterbatasan dan Saran Meskipun simulasi ini memberikan gambaran umum yang baik mengenai distribusi panas dalam WAAM, terdapat beberapa keterbatasan. Pertama, simulasi ini menggunakan grid dua dimensi yang menyederhanakan fenomena termal yang sebenarnya terjadi dalam proses WAAM tiga dimensi. Kedua, faktor-faktor eksternal seperti variabilitas suhu lingkungan, aliran gas pelindung, dan interaksi material yang lebih kompleks tidak diperhitungkan dalam model ini. Untuk penelitian lebih lanjut, disarankan untuk mengembangkan simulasi tiga dimensi yang dapat memberikan gambaran lebih akurat mengenai distribusi panas dalam ruang yang lebih luas dan variabilitas proses. Penelitian juga dapat mencakup pengaruh variasi parameter proses WAAM, seperti laju pengelasan atau kecepatan gerak sumber panas, terhadap hasil distribusi panas dan kualitas produk akhir.

I. Conclusion, Closing Remarks, Recommendations

Conclusion

Dalam laporan ini, telah dikembangkan dan dianalisis sebuah simulasi proses pendinginan pada metode Wire Arc Additive Manufacturing (WAAM). Dengan mempertimbangkan parameter termal seperti konduktivitas panas, kapasitas panas spesifik, dan difusivitas termal, simulasi berhasil memvisualisasikan distribusi suhu dan dinamika pendinginan selama proses berlangsung.

Hasil simulasi menunjukkan bahwa:

Suhu logam secara bertahap turun dari suhu awal tinggi (1000 °C) menuju suhu lingkungan (20 °C). Proses pendinginan memakan waktu sekitar 1800 detik untuk mencapai kondisi stabil. Visualisasi gradasi warna membantu mengidentifikasi area panas dan memungkinkan evaluasi efektivitas proses pendinginan. Pendekatan ini memberikan wawasan penting tentang perilaku termal selama proses manufaktur WAAM, yang dapat membantu mengurangi risiko deformasi termal dan meningkatkan kualitas produk akhir.

Closing Remarks

Framework DAI5 telah diterapkan sebagai panduan berpikir sadar dalam pengembangan simulasi ini. Dengan melibatkan kesadaran diri (Deep Awareness (of) I), niat yang baik (Intention), pemahaman masalah (Initial Thinking), penyederhanaan yang tepat (Idealization), dan implementasi prosedur (Instruction Set), proses ini tidak hanya menyelesaikan tantangan teknis tetapi juga memperkuat nilai-nilai etis dan tujuan yang lebih besar.

Pendekatan ini menegaskan bahwa teknologi dan spiritualitas dapat berjalan seiring untuk menciptakan solusi yang bermakna dan bermanfaat bagi masyarakat.

Recommendations

Berdasarkan hasil simulasi ini, beberapa rekomendasi untuk penelitian dan pengembangan lebih lanjut adalah sebagai berikut:

Penyempurnaan Model Simulasi: Mengintegrasikan faktor-faktor tambahan seperti konveksi dan radiasi termal untuk memperkaya akurasi simulasi.

Penggunaan Grid 3D: Mengembangkan simulasi dengan grid tiga dimensi untuk menangkap dinamika pendinginan yang lebih kompleks dan mendekati kondisi nyata.

Optimasi Parameter Proses WAAM: Menguji berbagai kecepatan deposisi dan strategi pendinginan untuk menemukan kombinasi optimal yang meminimalkan deformasi termal.

Implementasi Real-Time Monitoring: Menggabungkan sensor suhu pada proses WAAM nyata untuk memvalidasi hasil simulasi dan meningkatkan kontrol kualitas.

Integrasi Prinsip DAI5: Memperkuat aspek kesadaran dan niat dalam seluruh tahapan penelitian untuk memastikan solusi yang dihasilkan sesuai dengan tujuan etis dan profesional.

Dengan menerapkan rekomendasi ini, diharapkan proses manufaktur WAAM dapat lebih efisien, akurat, dan berkelanjutan.

J. Acknowledgments

Penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada semua pihak yang telah memberikan dukungan dan kontribusinya dalam penyelesaian penelitian ini. Pertama, ucapan terima kasih disampaikan kepada Dr. Ir. Ahmad Indra Siswantara, yang telah memberikan arahan, bimbingan, dan saran konstruktif selama proses penelitian ini. Tanpa bimbingan dan motivasi yang diberikan, penelitian ini tidak akan dapat diselesaikan dengan baik. Terima kasih juga kepada rekan-rekan yang telah memberikan masukan dan dukungan moral yang telah membantu dalam pengolahan data dan pemodelan simulasi ini. Selain itu, penulis ingin mengucapkan terima kasih kepada Universitas Indonesia yang telah menyediakan fasilitas dan sumber daya yang diperlukan untuk penelitian ini, serta penyedia perangkat lunak yang digunakan dalam simulasi, yang memungkinkan penelitian ini dilakukan dengan efisien. Terakhir, penulis mengucapkan terima kasih kepada keluarga yang selalu memberikan dukungan moral, motivasi, dan kesabaran selama proses penelitian ini. Dengan dukungan dari semua pihak tersebut, penulis dapat menyelesaikan penelitian ini dengan baik.

K. (References) Literature Cited

• Bäumler, M., & Grum, J. (2019). Thermal analysis in additive manufacturing. In Additive Manufacturing Processes (pp. 45-72). Springer. DOI: 10.1007/978-3-030-02304-9_3

• Gibson, I., Rosen, D. W., & Stucker, B. (2015). Additive Manufacturing Technologies: 3D Printing, Rapid Prototyping, and Direct Digital Manufacturing. Springer. ISBN: 978-1-4939-2113-3

• Leary, M., & Nembhard, H. (2017). Wire Arc Additive Manufacturing (WAAM) Process and Material Characterization for Metal Additive Manufacturing Applications. Materials Science and Technology, 33(8), 981-988. DOI: 10.1080/02670836.2017.1320227

• Zhu, X., & Li, J. (2018). Finite Element Simulation of Thermal Stresses in Additive Manufacturing: A Review. Applied Thermal Engineering, 144, 122-130. DOI: 10.1016/j.applthermaleng.2018.08.029

• Qian, M., & Li, D. (2017). Study on Heat Transfer in Additive Manufacturing: A Review of Numerical Models. Journal of Materials Processing Technology, 240, 232-247. DOI: 10.1016/j.jmatprotec.2016.09.012

• Guo, Y., & Leu, M. (2016). A review of additive manufacturing of metals and its application in aerospace. The International Journal of Advanced Manufacturing Technology, 87, 1-22. DOI: 10.1007/s00170-016-8660-x

L. Appendices

HTML Code for Cooling Process in WAAM Simulation

JavaScript Code for Cooling Process in WAAM Simulation