ANALISIS PERHITUNGAN RBI UNTUK PRODUCTION SEPARATOR KLA DAN ANALISIS ASSESSMENT UNTUK PRODUCTION SEPARATOR MRA

Contents

- 1 BAB I

- 2 BAB II

- 3 2.2 Wilayah Operasi PHE ONWJ

- 4 BAB III

- 4.1 3.1 Surface Facility Integrity Management System (SFIMS)

- 4.2 3.2 Integrity Management Strategy

- 4.3 3.3. Production Separator

- 5 BAB IV

- 6 BAB V

- 7 BAB VI

- 8 Daftar Pustaka

BAB I

1.1 Latar Belakang

Negara Indonesia sebagai salah satu negara berkembang terus melakukan pembangunan di berbagai macam bidang. Pembangunan tersebut membutuhkan ketersediaan energi yang mecukupi sebagai penunjang utama. Sebagian besar sumber energi Indonesia masih didominasi bahan bakar fosil, salah satu diantaranya adalah minyak dan gas bumi. Berbagai aktivitas sosial dan kebutuhan mulai dari penyediaan energi listrik, bahan bakar, pembuatan jalan, dan material bangunan memerlukan ketersediaan energi tersebut. Begitu pula terhadap kebutuhan sehari-hari seperti makanan, obat-obatan, dan transportasi. Industri hulu minyak dan gas bumi memiliki peranan yang sangat penting untuk menunjang ketersediaan energi untuk kesejahteraan Indonesia.

Operasi industri hulu minyak dan gas bumi membutuhkan Sumber Daya Manusia (SDM) yang profesional, karena kegiatan ini menggunakan teknologi mutakhir, memiliki resiko yang tinggi, melibatkan berbagai disiplin ilmu yang saling mendukung dan tidak dapat terpisahkan dalam proses eksplorasi hingga produksi minyak bumi dan gas. Ilmu bidang Teknik menjadi salah satu hal yang berhubungan erat dengan pengeksplorasian minyak dan gas. Pertamina Hulu Energi Offshore North West Java merupakan anak perusahaan dari PT. Pertamina (Persero) yang bergerak dalam eksplorasi produksi hulu minyak dan gas bumi, sehingga dijadikan salah satu objek vital nasional. Aktivitas eksplorasi produksi hulu minyak dan gas tersebut tentunya memiliki keterkaitan yang erat dengan keteknikan di Indonesia.

Salah satu unit yang mendukung aktivitas produksi minyak dan gas di PHE ONWJ adalah unit Production Separator. Sesuai artinya, unit ini berfungsi sebagai pemisah pertama produksi minyak dan gas dari laut, dimana masih adanya percampuran kasar antara minyak, gas, dan air. Nantinya komponen yang sudah terpisah tersebut dialirkan ke unit lain berdasarkan komponen yang sudah dipisahkan . Maka dari itu, unit penting tersebut harus memiliki sistem manajemen integritas yang baik agar unit dapat beroperasi secara aman dan handal guna menjaga keberlangsungan produksi minyak dan gas.

Atas dasar tersebutlah kerja praktek ini dilakukan dengan harapan mahasiswa mempelajari Production Separator serta sistem manajemen integritas dari unit tersebut. Dalam melakukan kerja praktek ini diharapkan dapat terjadi interaksi yang saling menguntungkan antara mahasiswa dengan pihak PHE ONWJ. Selain itu adanya kerja praktek juga diharapkan mampu meningkatkan sense of engineering mahasiswa sehingga mampu menyelesaikan masalah dan memiliki kepekaan terhadap hal-hal yang berkaitan dengan ilmu keteknikan di lapangan.

Pelaksanaan kerja praktek sebagai salah satu mata kuliah wajib di Departemen Teknik Mesin Universitas Indonesia mengharuskan mahasiswanya untuk berinteraksi langsung dengan perusahaan yang memiliki keterkaitan antara ilmu yang didapat di perkuliahan dengan dunia kerja. Mahasiswa yang telah melaksanakan kerja praktek diharapkan memiliki pengetahuan dasar tentang engineering yang teraplikasikan oleh perusahaan di Indonesia.

1.2. Perumusan Masalah

- Kapan tahun yang tepat untuk menginspeksi Production Separator pada platform KLA ?

- Bagaimana menentukan langkah yang tepat terhadap kerusakan Production Separator pada platform MRA berdasarkan hasil inspeksi?

1.3. Tujuan Penulisan

Berdasarkan perumusan masalah diatas maka tujuan dari penelitian serta Kerja Praktek adalah:

- Mengetahui sistem kerja unit Production Separator di Platform KLA dan MRA

- Melakukan perhitungan Risk Based Inspection (RBI) untuk Production Separator di KLA

- Menganalisis hasil inspeksi dan monitoring korosi pada Production Separator di MRA

- Mempelajari langkah Assessment dan Action untuk Production Separator di MRA

- Mengenal dunia pekerjaan terutama dalam lingkup Teknik Mesin.

- Menerapkan dan mengaplikasikan ilmu-ilmu di kuliah dalam dunia pekerjaan.

- Mendapat masukan dan saran dari berbagai masalah yang sering terjadi pada dunia oil and gas untuk dipecahkan berasama-sama.

1.4. Waktu dan Tempat Pelaksanaan

Periode kerja praktek ini dilaksanakan di selama 8 minggu mulai dari 1 Juli – 31 Agustus 2019. Tempat pelaksanaan kerja praktek ini berada di Departemen Facility Integrity - divisi engineering and integrity yang berlokasikan di Perkantoran Hijau Arkadia, Tower F Jakarta Selatan. Selain itu mahasiswa juga melakukan kunjungan lapangan ke Onshore Receiving Facility Muara Karang untuk melihat secara langsung unit separator, dokumentasi, dan wawancara dengan pihak profesional.

1.5. Sistematika Penulisan

- BAB 1 PENDAHULUAN

Pada bab ini dijelaskan latar belakang dilakukannya penelitian, perumusan masalah terhadap topik yang diteliti, waktu dan tempat pelaksanaan kerja praktek, serta sistematika penulisan.

- BAB II PROFIL PERUSAHAAN

Bab ini berisikan tentang sejarah perusahaan, wilayah operasi dan salah satu anjungan yang menjadi topik dalam penelitian.

- BAB III DASAR TEORI

Bab ini berisi landasan teori dan materi-materi yang digunakan dalam penulisan laporan. Dalam bab ini dijelaskan pengertian Production Separator, serta dasar teori Integrity Management.

- BAB IV METODOLOGI PENELITIAN

Bab ini berisikan tentang diagram alir penelitian, tahapan pengolahan data, dan studi literatur.

- BAB V HASIL DAN PEMBAHASAN

Bab ini berisikan tentang hasil pengolahan data, dan analisis dari perumusan masalah.

- BAB VI KESIMPULAN

Bab ini berisi kesimpulan dan saran dari penelitian yang telah dilakukan.

BAB II

2.1 Deskripsi PHE ONWJ

Pertamina Hulu Energi Offshore Northwest Java merupakan perusahaan minyak dan gas bumi yang berada di bawah naungan PT Pertamina Hulu Energi. PHE ONWJ bergerak di sektor hulu eksplorasi minyak dan gas lepas pantai. Wilayah PHE ONWJ berada di sekitar kepulauan seribu sampai dengan cirebon utara dengan luas area sebesar 8.279 km2.

Sejarah eksplorasi di blok ONWJ berawal pada tahun 1966, dimana Pertamina dan HAPCO menandatangani kerjasama produksi untuk konsesi area ONWJ. Kemudian di tahun 1971, area ONWJ dioperasikan oleh perusahaan Atlantic Richfield Indonesia, inc (Arii) dengan melakukan produksi minyak mentah (crude oil) dan di tahun 1976 mulai dilakukan operasi gas alam. Kemudian pada tahun 2000, perusahaan Arii diakuisisi oleh British Petroleum sampai tahun 2009. Pada tahun 2009, BP West Java Ltd. menjual kepemilikan blok ONWJ ini kepada Pertamina Hulu Energi, sehingga Pertamina Hulu Energi ONWJ resmi berganti nama pada tahun 2009.

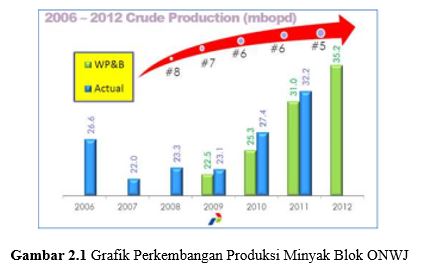

Sejak PHE mengakuisisi blok ONWJ dari BP, produksi minyak dan gas terus mengalami peningkatan. Produksi minyak harian sebelum akuisisi rata-rata sebesar 23.000 BOPD, sementara setelah akuisisi produksi harian meningkat hingga 32.000 BOPD. Berikut ini gambaran perkembangan produksi PHE ONWJ dari tahun 2006-2012:

2.2. Wilayah Operasi PHE ONWJ

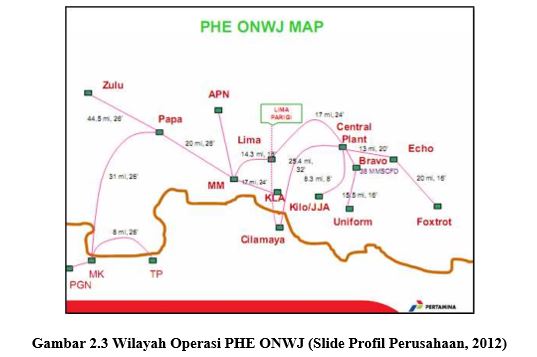

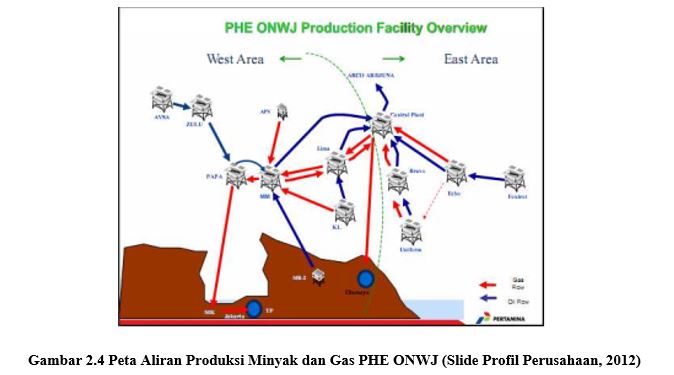

Wilayah operasi PHE ONWJ terbagi mejadi dua yaitu east area dan west area. East Area terdiri dari Arco Arjuna, Central Plant, Bravo, Echo, Uniform, dan Foxtrot. Sedangkan pada west area terdiri dari Zulu, Papa, Mike-Mike, KLA, dan Lima. PHE ONWJ memiliki Onshore Receiving Facility (ORF) di Muara Karang, Tanjung Priok, dan Cilamaya serta Onshore Processing Facility (OPF) di Balongan.

Pada anjungan lepas pantai di blok ONWJ terdapat lebih dari 150 platform NUI (Normally Unmanned Installation), 700 sumur aktif, 170 platform air dangkal, 40 pengolahan dan fasilitas pelayanan beruupa pipeline bawah laut dengan panjang sekitar 1600 km. Hasil eksplorasi minyak dan gas blok ONWJ ini akan dialirkan untuk kebutuhan industri-industri seperti PT Pupuk Kujang, dan pembangkit PT. PLN (Persero).

Hasil produksi minyak dari seluruh area dan produksi gas dari east area serta Lima area akan dialirkan ke central plant, dimana produksi produksi gas akan dilakukan proses pengeringan dan produksi minyak akan dikirimkan ke Floating Strorage Oil (FSO) Arco Ardjuna. Gas yang telah melalui proses pengeringan di Central Plant akan dikirimkan ke Onshore Receiving Facility Cilamaya. Sedangkan produksi gas dari west area (Papa, Mike-Mike, KLA) dan platform LLD akan dikirim ke ORF Muara Karang selanjutnya dikirim ke ORF Tanjung Priok. Berikut ini merupakan peta aliran minyak dan gas PHE ONWJ.

2.2 Wilayah Operasi PHE ONWJ

Wilayah operasi PHE ONWJ terbagi mejadi dua yaitu east area dan west area. East Area terdiri dari Arco Arjuna, Central Plant, Bravo, Echo, Uniform, dan Foxtrot. Sedangkan pada west area terdiri dari Zulu, Papa, Mike-Mike, KLA, dan Lima. PHE ONWJ memiliki Onshore Receiving Facility (ORF) di Muara Karang, Tanjung Priok, dan Cilamaya serta Onshore Processing Facility (OPF) di Balongan. Pada anjungan lepas pantai di blok ONWJ terdapat lebih dari 150 platform NUI (Normally Unmanned Installation), 700 sumur aktif, 170 platform air dangkal, 40 pengolahan dan fasilitas pelayanan beruupa pipeline bawah laut dengan panjang sekitar 1600 km. Hasil eksplorasi minyak dan gas blok ONWJ ini akan dialirkan untuk kebutuhan industri-industri seperti PT Pupuk Kujang, dan pembangkit PT. PLN (Persero). Hasil produksi minyak dari seluruh area dan produksi gas dari east area serta Lima area akan dialirkan ke central plant, dimana produksi produksi gas akan dilakukan proses pengeringan dan produksi minyak akan dikirimkan ke Floating Strorage Oil (FSO) Arco Ardjuna. Gas yang telah melalui proses pengeringan di Central Plant akan dikirimkan ke Onshore Receiving Facility Cilamaya. Sedangkan produksi gas dari west area (Papa, Mike-Mike, KLA) dan platform LLD akan dikirim ke ORF Muara Karang selanjutnya dikirim ke ORF Tanjung Priok.

BAB III

3.1 Surface Facility Integrity Management System (SFIMS)

Integrity Management System menjamin bahwa setiap peralatan yang ada di PHE ONWJ memiliki kondisi yang sesuai dengan pengoperasian. Hal ini dilakukan untuk menghindari terjadinya loss containment sehingga tercapai pengoperasian peralatan yang aman dan tetap handal. SFIMS sebagai salah satu bagian dari sistem Facility Integrity, mengelola peralatan statis bertekanan yang ada di setiap platform PHE ONWJ (Piping, Pressure Vessel, Heat Exchanger) Objektif dari SFIMS : • Menjadikan Inspection, Maintenance, Repair (IMR) Strategy sebagai fondasi dalam Integrity Management • Memastikan fasilitas produksi PHE ONWJ memiliki lisensi untuk beroperasi berdasarkan peraturan yang ada di Indonesia • Sebagai salah satu bagian yang diperlukan untuk melengkapi kebutuhan perusahaan dalam meningkatkan efisiensi produksi • Memberikan area kerja yang lebih aman dengan mengurangi anomaly pada peralatan produksi serta menjaga kehandalan peralatan produksi

3.1.1. Target SFIMS

SFIMS berfokus pada mechanical-state equipment berupa :

- Sistem proses Piping

- Pressure Vessel

- Heat Exchanger

Untuk kedepannya, mechanical-state equipment akan diperluas ke unit lain :

- Strorage Tank

- Flare Stack

Alasan implementasi SFIMS dimaksudkan untuk menunjukan kepatuhan terhadap yurisdiksi yang ada di Indonesia mengenai oil and gas, mencegah hilangnya integritas, dan mengoptimalkan availability alat. Secara khusus, SFIMS menyediakan informasi asset dan project pada industry oil and gas beserta pemeriksaan, inspeksi, analisis, dan keahlian teknis yang diperlukan untuk memenuhi kewajiban didalam kebijakan

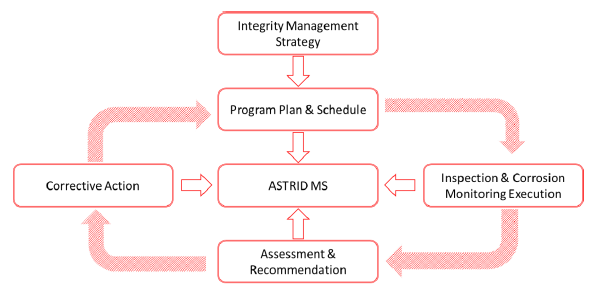

3.2 Integrity Management Strategy

Integrity Management Strategy telah dikembangkan mengikuti Integrity Management Cycle (IM Cycle) untuk menunjukkan cara mengelola integrity surface facility. Hal ini diterapkan untuk mencegah kebocoran hidrokarbon pada peralatan static di topside serta mempertahankan keberlangsungan produksi. Strategi ini terdiri dari prinsip-prinsip berikut yang mengikuti praktik industri yang diakui dan diterima secara umum. 1. Pendekatan Risk Based Inspection (RBI) untuk menetapkan tingkat risiko, peringkat peralatan, dan ruang lingkup kerja untuk inspeksi dan pemantauan korosi. 2. Pemantauan Korosi dan Injeksi Kimia untuk mengidentifikasi kegiatan utama untuk pemantauan dan tindakan perbaikan sehingga dapat mengurangi efek korosi di seluruh aset. 3. Manajemen Anomali yang meliputi penilaian, kriteria penerimaan, pelaporan, rekomendasi, dan pelacakan. 4. Manajemen berbasis data menggunakan sistem terkomputerisasi untuk penyimpanan hasil inspeksi, penilaian, rekomendasi, dan pelacakan anomali. 5. Tinjauan tahunan strategi.

3.2.1. Program Plan & Schedule

Program plan & schedule adalah langkah awal dalam IM cycle yang mengacu pada RBI untuk diterapkan ke dalam IM cycle. Implementasi strategi dalam Program Plan mencakup daftar aset, penilaian RBI, identifikasi peringkat risiko, dan ruang lingkup inspeksi. Proses penilaian RBI akan dilakukan oleh contract service di bawah pengawasan pemegang kontrak di tim surface facility. Seluruh engineer Surface facility integrity turut memiliki tanggung jawab untuk memantau dan mengevaluasi penilaian RBI untuk masing-masing bidang kepada insinyur RBI.

3.2.1.1. Risk Based Inspection (RBI)

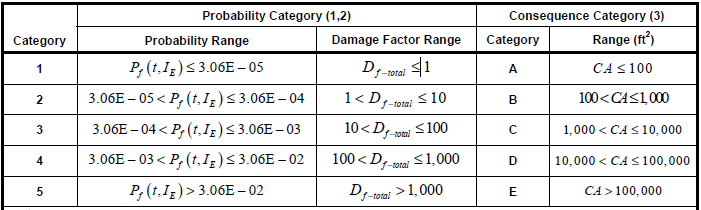

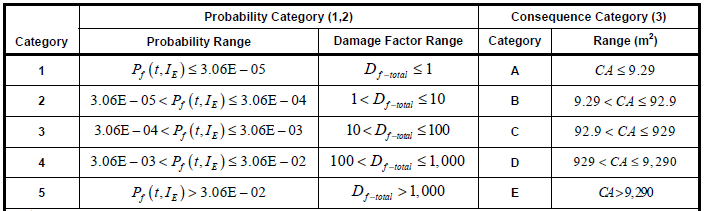

Risk Based Inspection (RBI) merupakan metode perencanaan inspeksi sebagai langkah selanjutnya dalam IM Cycle, dimana menggunakan risiko sebagai metode dasarnya. Metode ini mengkategorikan static equipment di PHE ONWJ berdasarkan tingkat risiko yang dimiliki. Dengan digunakannya metode RBI maka peralatan mendapatkan penanggalan waktu yang tepat untuk di-inspeksi sehingga dapat mengurangi inspeksi berlebihan. Kalkulasi di dalam perhitungan RBI melibatkan 2 komponen utama, yaitu probability of failure (PoF) dan Consequence of Failure (CoF), dimana kedua komponen perhitungan menghasilkan sebuah risk yang menjadi dasar penentu penanggalan.

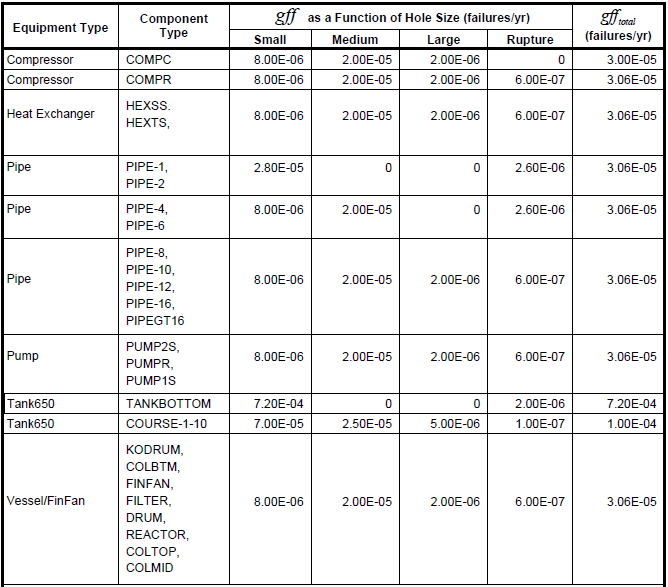

3.2.1.1.1. Probability of Failure

PoF disini merupakan sebuah fungsi waktu, dimana Pf (t ) adalah hasi perkalian Generic Failure Frequency (gff), damage

factor (D f (t )), dan management system factor (FMS).

Generic Failure Frequency (GFF) adalah frekuensi kegagalan sebelum terjadinya spesifik kerusakan yang terjadi, dan dikategorikan

berdasarkan static equipment-nya dan besarnya ukuran lubang. Empat ukuran lubang digunakan untuk memodelkan scenario yang

berpotensi terjadi.

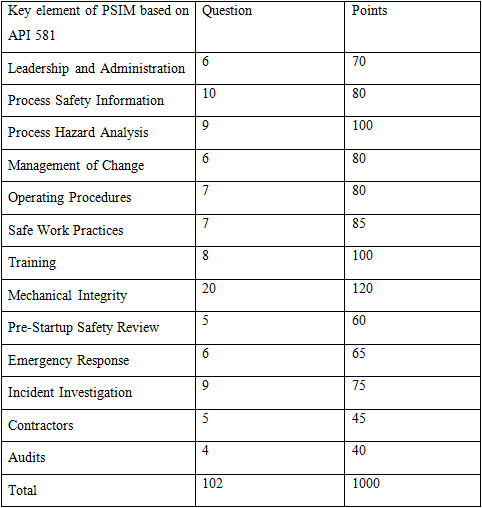

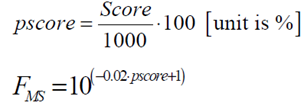

Management system factor (FMS) adalah faktor penyesuaian dari facility management system yang memiliki pengaruh terhadap integritas static equipment. Secara matematikal, FMS merupakan penilaian terhadap sistem manajemen yang dilihat dari Process Safety Integrity Management (PSIM) sebuah perusahaan yang memiliki efek langsung terhadap mechanical integrity dari peralatan.

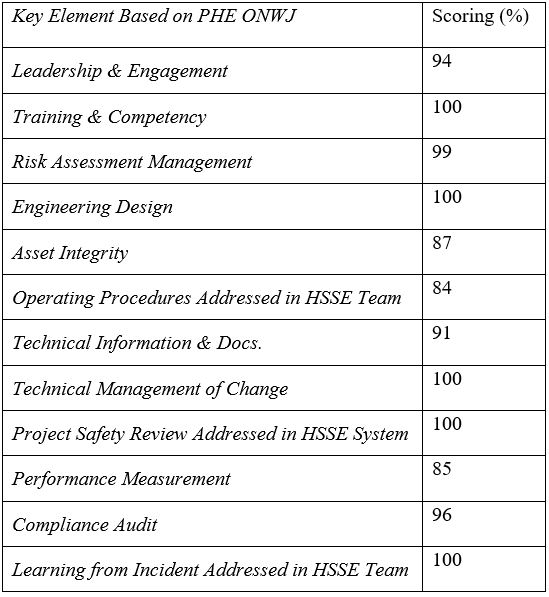

Berdasarkan API 581, skoring FMS dilakukan dengan melakukan evaluasi terhadap 13 key elements sistem manajemen fasilitas perusahaan, sebagai berikut:

Evaluasi masing-masing key elements tersebut akan dilakukan dengan melakukan serangkaian interview berbasis questionnaire (seperti yang ada pada lampiran API 581) kepada Plant Management, Operations, Inspection, Maintenance, Engineering, Training, & Safety personnel. FMS secara tidak langsung dapat mengindikasikan integritas peralatan beserta keselamatannya.

Fms ini dihitung dengan cara mengkonversi skor evaluasi sistem manajemen menjadi faktor pengali, dimana rumus ini berdasar dengan cara menggunakan asumsi bahwa rata-rata plant akan mendapat skor 50%. Berikut rumus yang digunakan untuk menghitung Fms

PHE ONWJ memiliki sistem PSIM tersendiri yang terdiri dari 12 key elements dengan perbandingannya terhadap key elements dari API 581 sebagai berikut:

Dalam penentuan skoring FMS di laporan ini, digunakan Skoring PHE ONWJ PSIM Rolling Plant tahun 2017, dimana nilai FMS yang digunakan = 0.13.

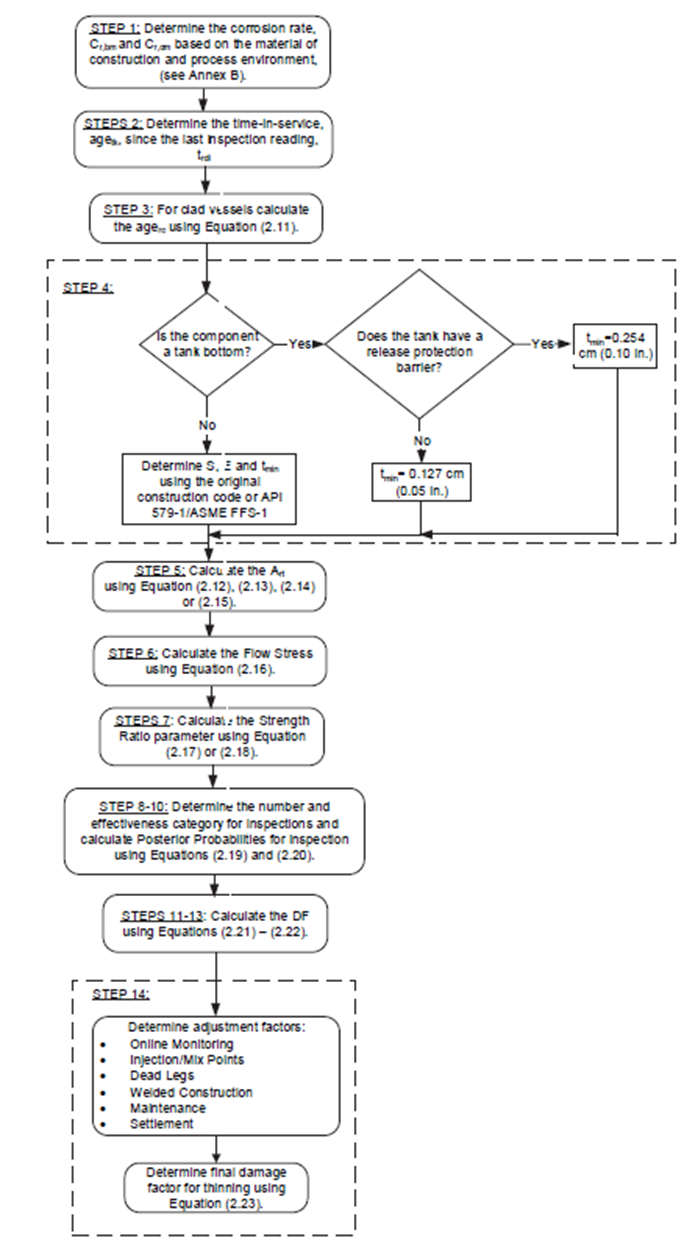

Damage factor (DF) adalah variable seluruh sumber kerusakan yang berpotensi merusak static equipment. DF secara matematikal memodifikasi gff agar lebih spesifik terhadap unit yang dievaluasi, dikarenakan pengkategorian equipment static pada gff masih terlalu luas. Fungsi dasar dari DF adalah untuk mengevaluasi secara statisktik seluruh kerusakan yang mungkin ada dan dianggap sebagai fungsi waktu. DF berdasarkan API 581 dibagi berdasarkan mekanisme kerusakannya, yaitu

- Thinning

- Component lining damage

- External Damage

- Stress corrosion cracking

- High temperature hydrogen attack

- Mechanical fatique (hanya pada unit pipa)

- Brittle fracture

Di dalam studi kasus penilaian RBI pressure vessel KLA Production Separator, hanya mempertimbangkan Damage factor (Df) berupa Internal Thinning, karena berdasarkan hasil inspeksi, dominan kerusakan pada peralatan piping, pressure vessel di PHE ONWJ disebabkan oleh Thinning.

3.2.1.1.2. Consequence of Failure

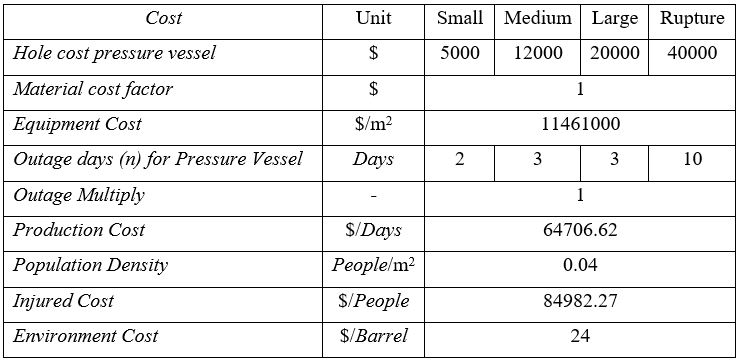

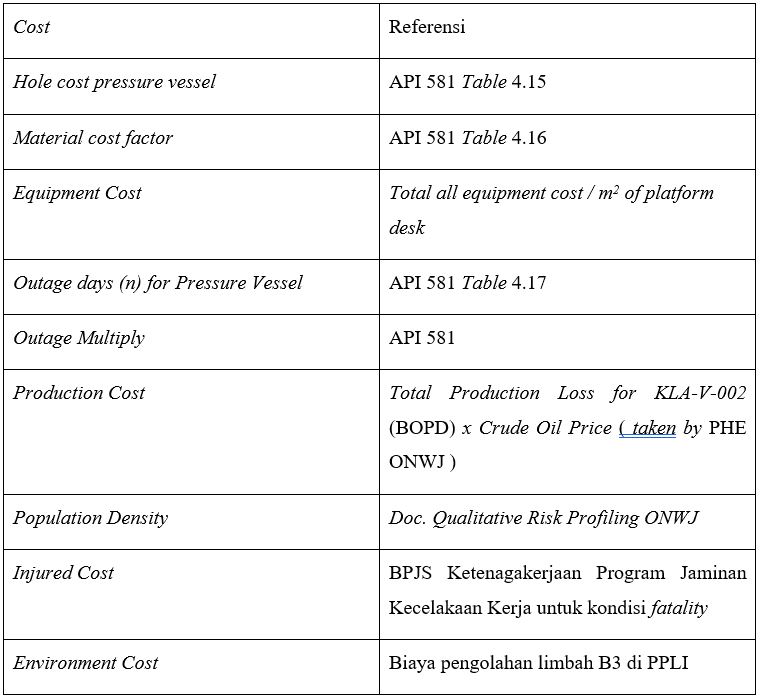

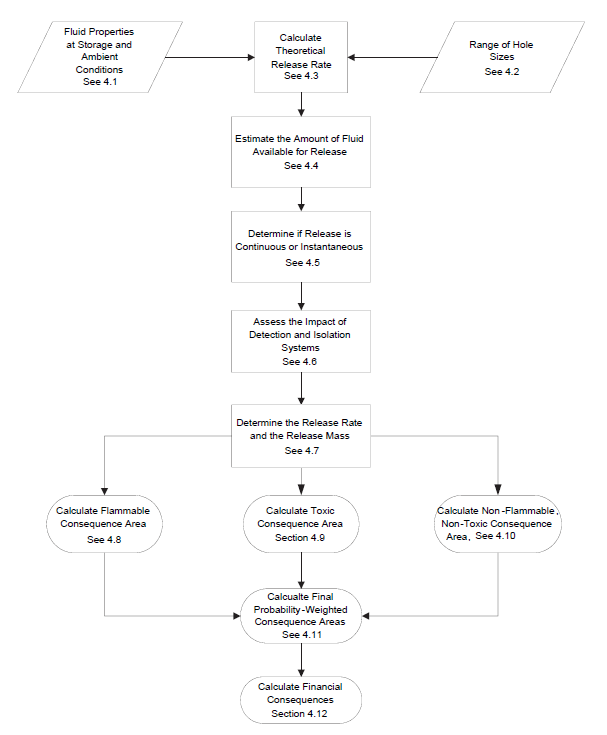

Dalam API 581, CoF didefinisikan sebagai loss of containment dari fluida berbahaya yang dapat mengakibatkan kerusakan komponen di sekitarnya, kecelakaan pekerja, kerugian produksi dan juga dampak pencemaran lingkungan. Pada akhirnya, konsekuensi yang kita hitung adalah konsekuensi area yang kemudian dikonversikan ke dalam bentuk finansial/uang yang kita keluarkan bila suatu komponen mengalami kerusakan. Berikut merupakan rumus dan metodologi yang digunakan untuk menghi

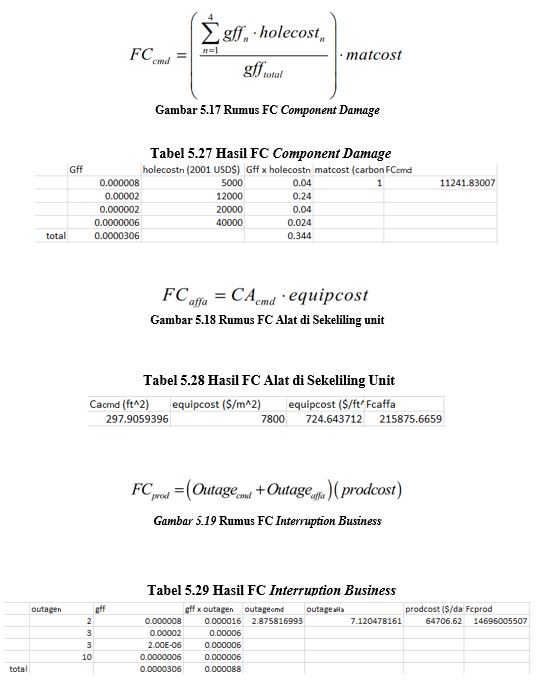

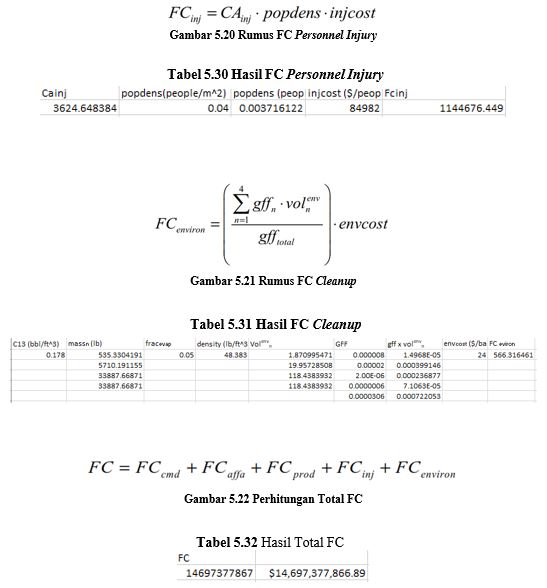

- FC cmd = (Equipment repair/replacement) x (material cost)

- FC affa = (Equipment damage area) x (equipment replacement cost)

- FC prod = (Production Cost/day) x (Outage time (days))

- FC inj = (lnjury Area) x (population density) x (lnjury Cost)

- FC environ = Environmental Cost

Component Damage Cost (FCcmd) merupakan biaya perbaikan yang akan dikeluarkan bila terjadi kebocoran pada pipa dan dipengaruhi oleh variabel-variabel sebagai berikut:

• Hole cost pressure vessel ($) • Material cost factor ($)

Damage Cost Affacted Area (FCaffa) merupakan biaya perbaikan yang akan dikeluarkan untuk peralatan di sekitar aset yang gagal dan dipengaruhi oleh variabel berikut:

• Equipment Cost ($/m2)

Business Interruption (FCprod) merupakan kerugian yang disebabkan oleh berhentinya produksi saat terjadi kegagalan. Kerugian itu dipengaruhi oleh variabel-variabel sebagai berikut:

• Outage days (n) for Pressure Vessel • Outage Multiply • Production cost ($/days)

Personnel Injury (FCinj) merupakan biaya yang dikeluarkan untuk mengganti rugi kecelakaan pekerja. Kerugian itu dipengaruhi oleh variabel-variabel sebagai berikut:

• Population density (people/m2) • Injured cost ($/people)

Environmental Cost (FCinj) merupakan biaya yang dikeluarkan untuk membersihkan minyak yang tumpah ke laut. Kerugian itu dipengaruhi oleh variabel-variabel sebagai berikut:

• Environmental Cost ($/barrel)

Berikut adalah nilai masing-masing cost untuk unit Production Separator KLA

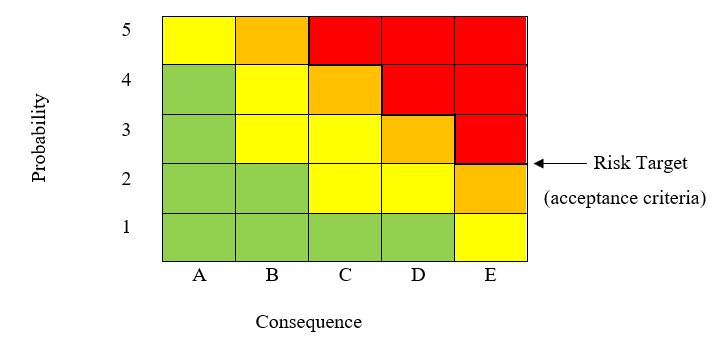

3.2.1.1.3. Risk

Secara umum, Risk adalah sebuah fungsi waktu dengan menggabungkan PoF dan CoF.

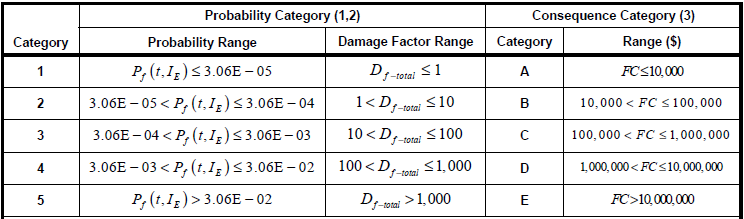

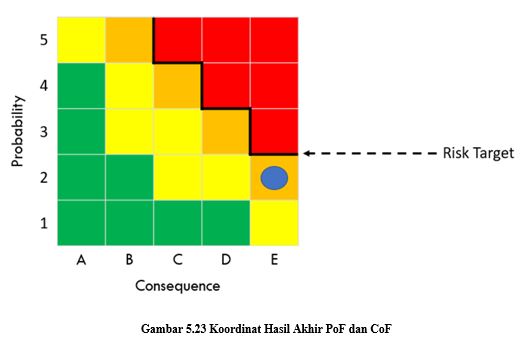

Dari variable PoF dan CoF nantinya akan dikategorikan untuk penempatan di dalam risk matrix, dimana PoF dan Cof menjadi koordinat di dalamnya.

Setelah mem-plotting ke dalam risk matrix, kita dapat menentukan apakah unit perlu dilakukan inspeksi segera atau di lain waktu. Ketika koordinat berada di wilayah berwarna merah, hal ini menandakan bahwa unit harus segera dilakukan inspeksi.

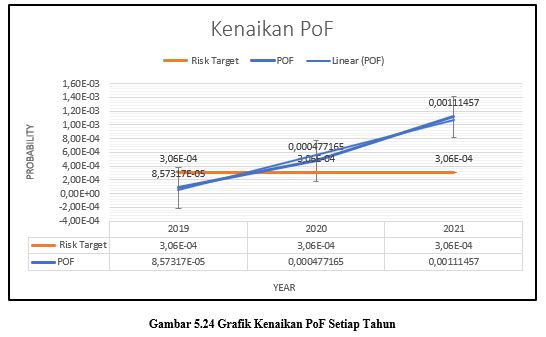

Setiap tahunnya, akan terjadi perubahan nilai pada PoF karena fungsi waktu, sehingga mengakibatkan koordinat terus naik. Pergerakan kenaikan dapat kita prediksi untuk tahun ketika koordinat melewati daerah risk target, yaitu batasan dari resiko sebuah peralatan static bertekanan yang masih dapat diterima oleh perusahaan. Default set up risk target pada PHE ONWJ ditetapkan sebesar 3.06 x 10^(-4). Karena itulah, dari RBI kita dapat memprediksi penanggalan tepat untuk inpeksi unit.

3.2.1.2. Asset Register

Segala data static equipment akan dimasukan ke asset database yang bernama ASTRID (Asset Integrity Database). Berikut informasi yang dimasukan ke dalam database • Asset hierarchy : equipment tag • Desain dan data konstruksi • Proses dan pengoperasian unit • Prosedur unit • Datasheet unit • Drawing • Hasil RBI unit

3.2.2. Inspection & Corrosion Monitoring Execution

Alasan dasar dari tindakan inspeksi adalah untuk menentukan kondisi fisik unit untuk menentukan jenis, laju, dan kerusakan. Seluruh data hasil inpeksi di PHE ONWJ wajib diarsip dengan rapih, sehingga keselamatan dan produksi dapat dipertahankan.

Inspektur akan melakukan inspeksi sesuai dengan jadwal hasil koordinasi dengan operation teams, beserta tanggung jawab masing-masing tim. Sebelum inspektur melakukan inspeksi, penting untuk melihat data informasi inspeksi sebelumnya sebagai referensi bagian yang pernah mengalami kerusakan, serta menjadi nilai pembanding.

Inspeksi pada pipa, pressure vessel, dan heat exchanger dibagi menjadi 2, yaitu internal dan eksternal. Inspeksi Eksternal adalah inspeksi kondisi unit dari luar, yaitu kondisi insulasi, coating, dan struktur, apakah ada misalignment, getaran abnormal, dan kebocoran. Inspeksi internal untuk ketiga unit dilakukan dengan mendeteksi korosi beserta mekanisme kerusakannya.

Inspeksi Internal bertujuan untuk mendeteksi adanya korosi internal yang berada di bagian tertentu pressure vessel, dimana kerusakan tidak dapat ditemukan dengan Inspeksi Eksternal, sehingga Inspeksi internal lebih sering dilakukan dibandingkan dengan Inspeksi Eksternal.

Inspeksi secara visual menjadi pilihan utama dalam Inspeksi Internal, dimana pengecekan dilakukan ke seluruh bagian pressure vessel. Untuk kondisi pressure vessel tanpa manhole (Lubang pada pressure vessel sebagai akses masuk bagi manusia), maka handhole (Lubang pada pressure vessel untuk akses memasukan tangan kedalam) akan dibuka untuk pengecekan menggunakan remote visual inspection seperti borescope.

Thickness Measurement turut dilakukan untuk mengetahui kondisi ketebalan dinding material. Umumnya thickness measurement menggunakan alat Non-Destructive Test (NDT) seperti ultrasonic test atau radiography test.

3.2.2.1. Thickness Measurement

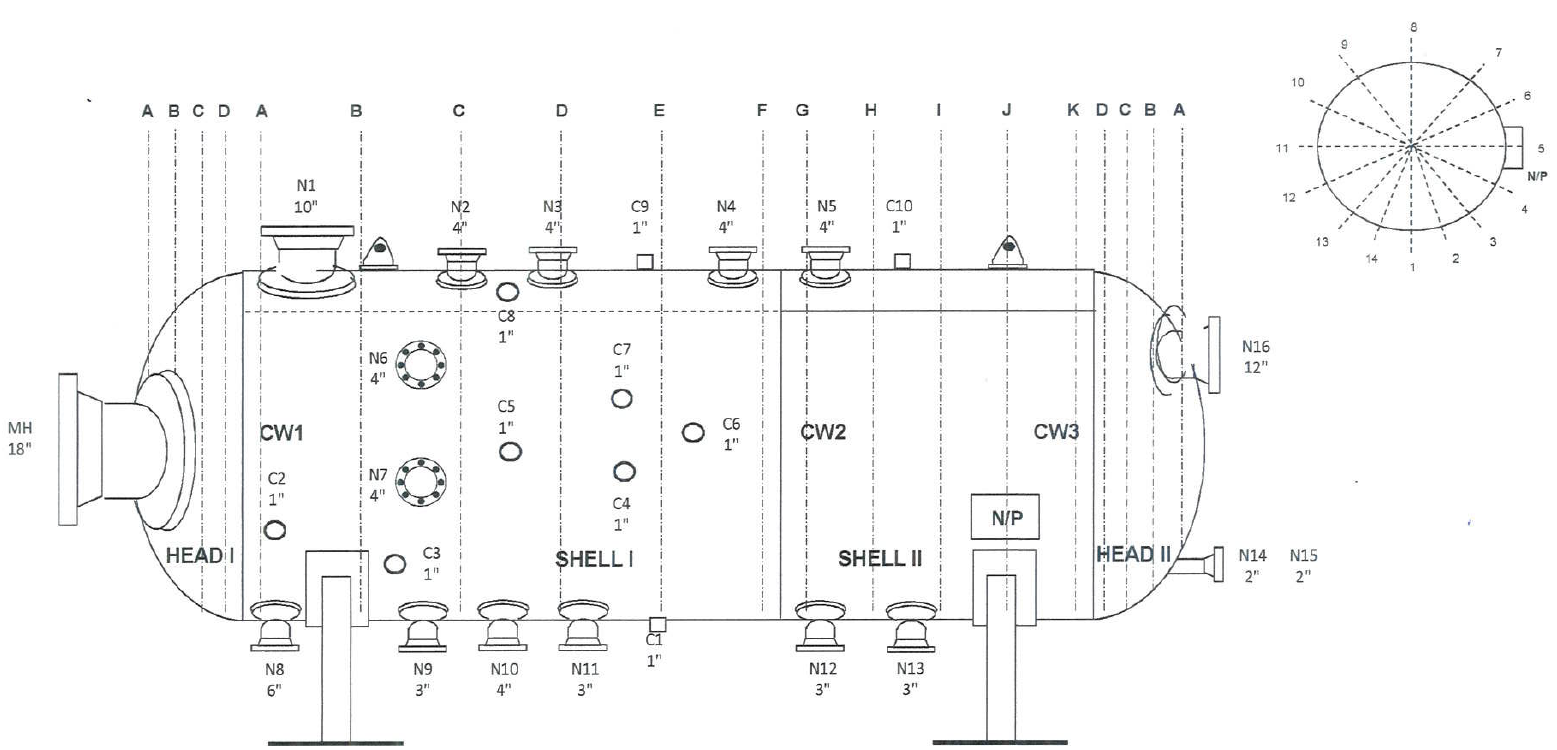

Untuk pressure vessel, thickness measurement dilakukan ke seluruh bagian unit, termasuk bagian terpenting seperti shell,head, cone section, dan nozzles. Nantinya data yang didapat akan dipilih salah satunya untuk menjadi angka representatif untuk inspeksi berikutnya.

Data representatif yang didokumentasikan wajib memiliki Thickness Monitoring Location (TML), yaitu titik lokasi pengecekan pada pressure vessel. Nantinya data representative setiap inspeksi akan dibandingkan di assessment.

3.2.2.2. Corrosion Monitoring Execution

Corrosion monitoring execution dilakukan setelah pertimbangan pemilihan titik lokasi pada unit beserta pengambilan sampel fluida, dengan tujuan utama mendapatkan data lebih akurat dalam perhitungan corrosion rate.

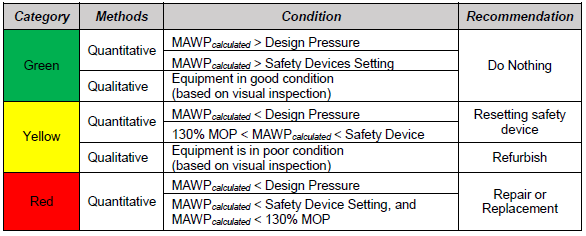

3.2.3. Assessment and Recommendation

Dalam tahap Assessment & Recommendation, hasil dari inspeksi digunakan untuk menentukan langkah pada tahap berikutnya, yaitu Action Plan. Tugas utama dari tahap ini adalah membuat keputusan apakah unit dalam kondisi baik, perlu perbaikan, atau perlu penggantian.

=3.2.3.1. Assessment =

Hasil dari assessment terbagi menjadi 2

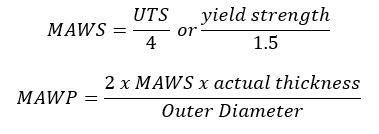

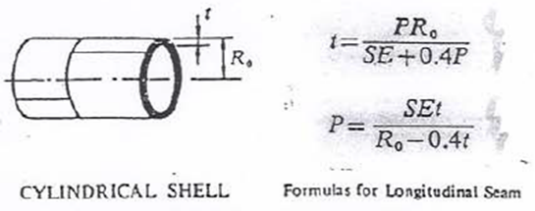

Kuantitatif, berdasarkan hasil perhitungan Maximum Allowable Working Pressure (MAWP) dari ASME VIII division 1 (Pre 1999 rules), dimana berhubungan dengan sistem keamanan unit, ketebalan pada unit, dan estimasi umur unit

Awali dengan kalkulasi MAWS dari spesifikasi yang ada, lalu pilih nilai minimum untuk safety factor. Setelah MAWS diketahui, maka perhitungan MAWP dapat dilakukan, dimana hasil akhir berupa MAWP di periode sesuai dengan penanggalan data thickness.

Kualitatif, berdasarkan visual assessment dimana dibagi menjadi 4, yaitu bad, poor, fair, dan good condition

3.2.3.2. Recommendation

Kehadiran anomali pada unit harus ditangani dengan baik oleh pihak surface facility engineer. Langkah pertama yang harus dilakukan adalah menetapkan tingkat kekritisannya. Recommendation akan ditentukan dari hasil assessment dan tindakan perbaikan yang sesuai sebagai hasil akhir keputusan.

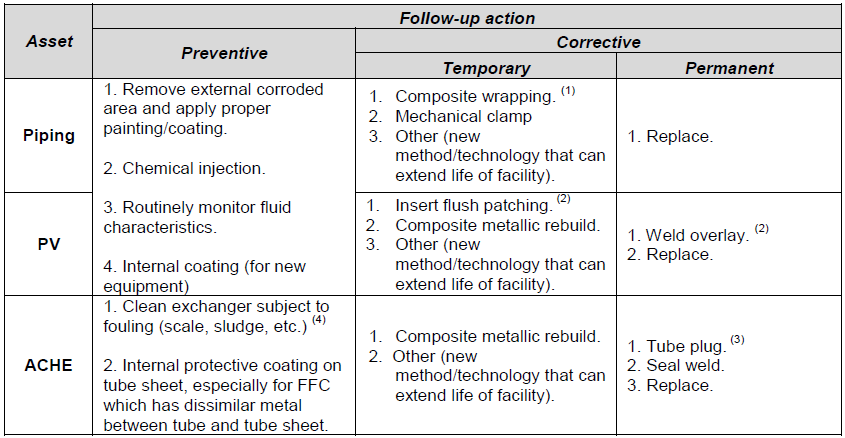

3.2.4. Preventive dan Corrective Action

Sebagai langkah terakhir dalam IM Cycle, tindakan perbaikan static equipment wajib dilakukan untuk setiap anomali yang ditemukan dalam pipa, pressure vessel, dan heat exchanger. Segala upaya harus direncanakan dengan matang dan diimplementasikan dengan benar untuk mencegah pertumbuhan anomali ataupun hydrocarbon release. Pemilihan metode perbaikan untuk setiap unit harus mempertimbangkan keselamatan, desain unit, konstruksi, durasi perbaikan, dan sisa umur dari unit.

Mitigasi dibagi menjadi 2 :

• Tindakan Pencegahan, dilakukan untuk mengurangi pertumbuhan anomali pada unit sebelum terjadi failure • Tindakan korektif, dilakukan untuk memperbaiki masalah yang terjadi karena anomali sudah membuat unit berada dalam kondisi kritis atau saat unit mengalami kebocoran

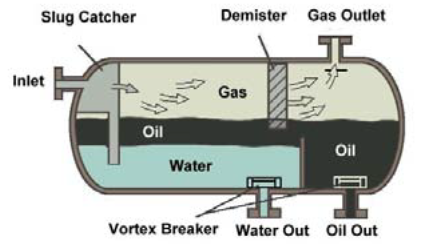

3.3. Production Separator

Beberapa wells yang diambil dari reservoir terkadang hanya berupa gas, sehingga tidak diperlukan adanya pemisahan. Namun, mayoritas wells yang didapat dari reservoir berupa campuran antara gas, minyak, dan air. Disinilah separator dibutuhkan untuk memisahkan ketiga komponen tersebut.

Di dunia oil & gas, separator terbagi menjadi 3 berdasarkan prosesnya, yaitu 1st, dan 2nd stage separator. Ketiga separator memiliki cara kerja yang sama, sehingga hydrocarbon dari sumur mengalami pemisahan sebanyak 2 kali dimana wells mengalir melewati 1st separator, barulah berikutnya melewati 2nd stage separator. 1st stage separator merupakan production separator, yang memisahkan antara Gas dan Liquid (Oil + Water) yang datang dari sumur, dengan tekanan di Production Separator ≈ 60 - 65 psig.

Kemudian proses berikutnya Liquid (Oil + Water) akan diproses ke 2nd stage separator yang merupakan atmospheric separator, untuk memisahkan antara Oil dan Water, sisa gas yang ikut bersamanya akan dibuang ke LP (Low Pressure) Flare Header menuju ke LP Flare. Tekanan di Atmospheric Separator ≈ 15 psig.

1st stage separator mampu menahan tekanan lebih besar dari 2nd stage separator dikarenakan 1st stage separator menerima hydrocarbon lebih awal, dimana menerima tekanan lebih besar dibandingkan 2nd stage separator.

PHE ONWJ menggunakan separator bertipe gravitasi, dimana pemisahan memanfaatkan prinsip mekanikal dari gravitasi. Untuk 1st stage separator memiliki nama lain yaitu production separator.

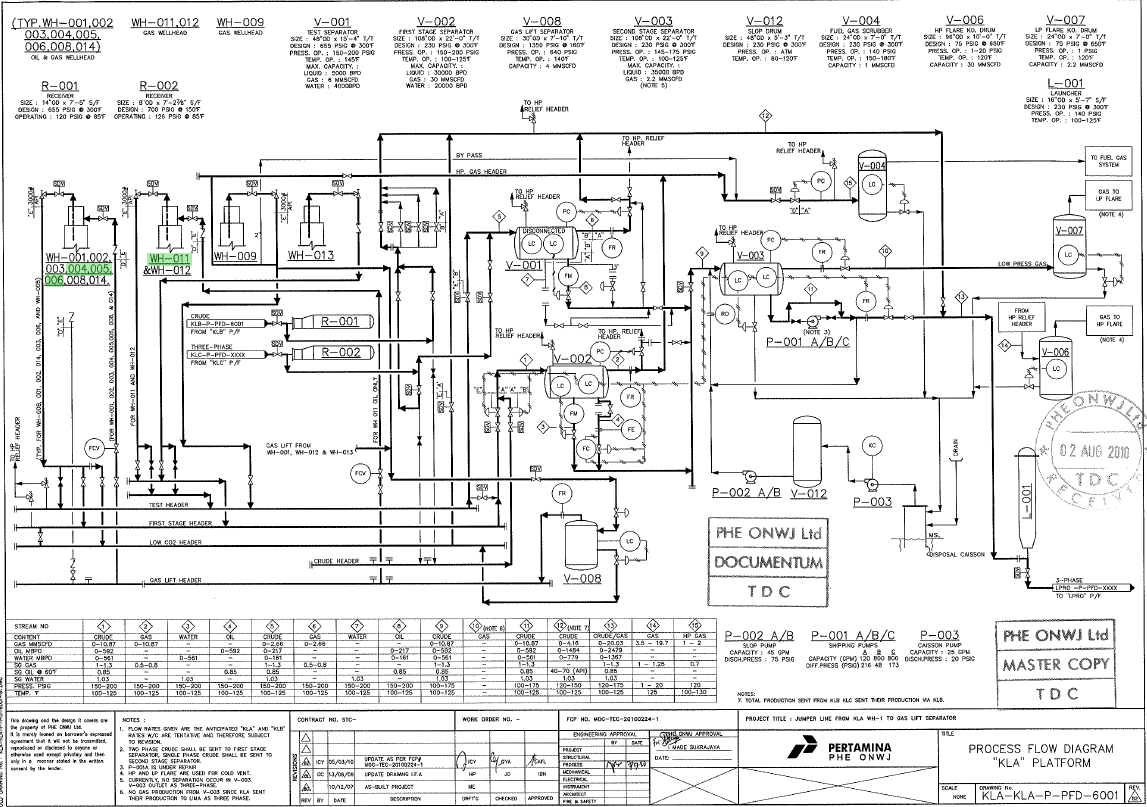

Untuk study case kali ini, penulis melakukan perhitungan RBI untuk production separator di KLA, dan assessment untuk production separator MRA

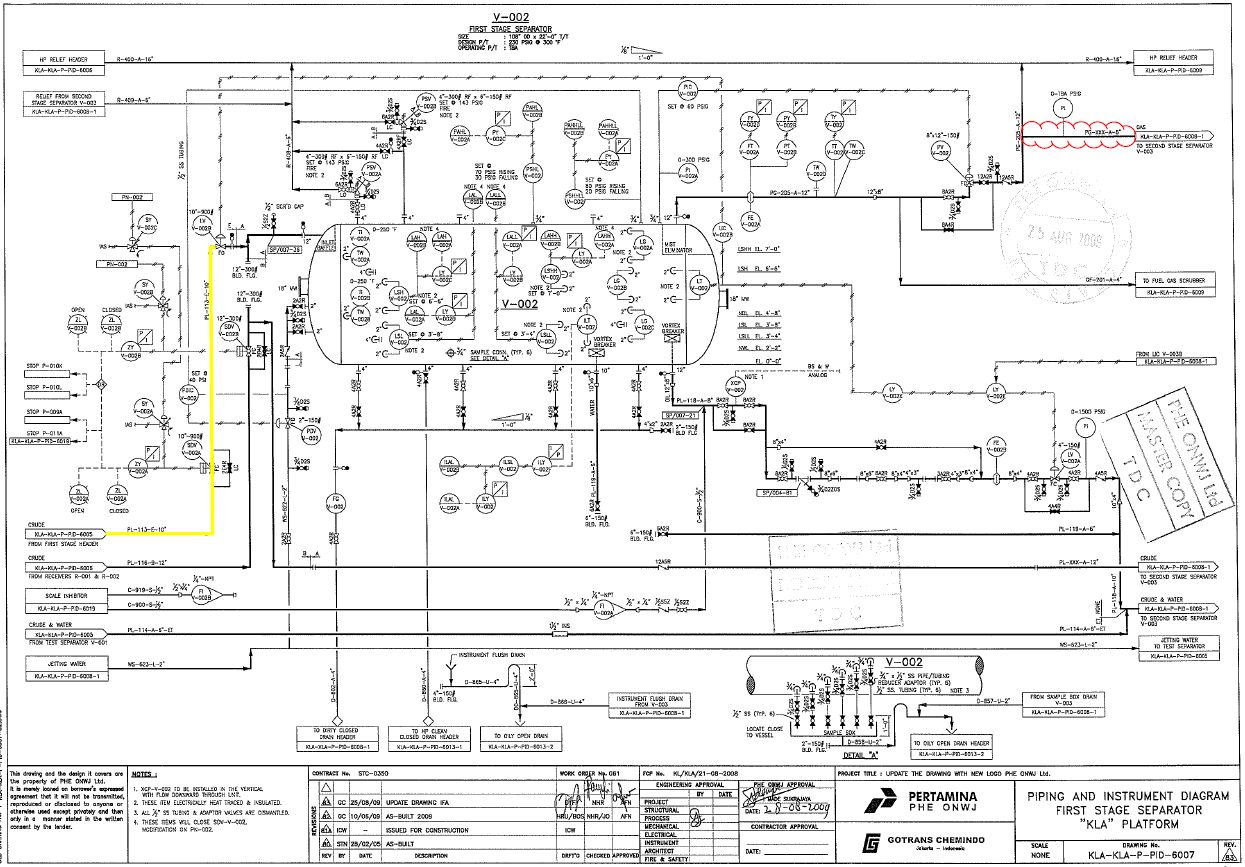

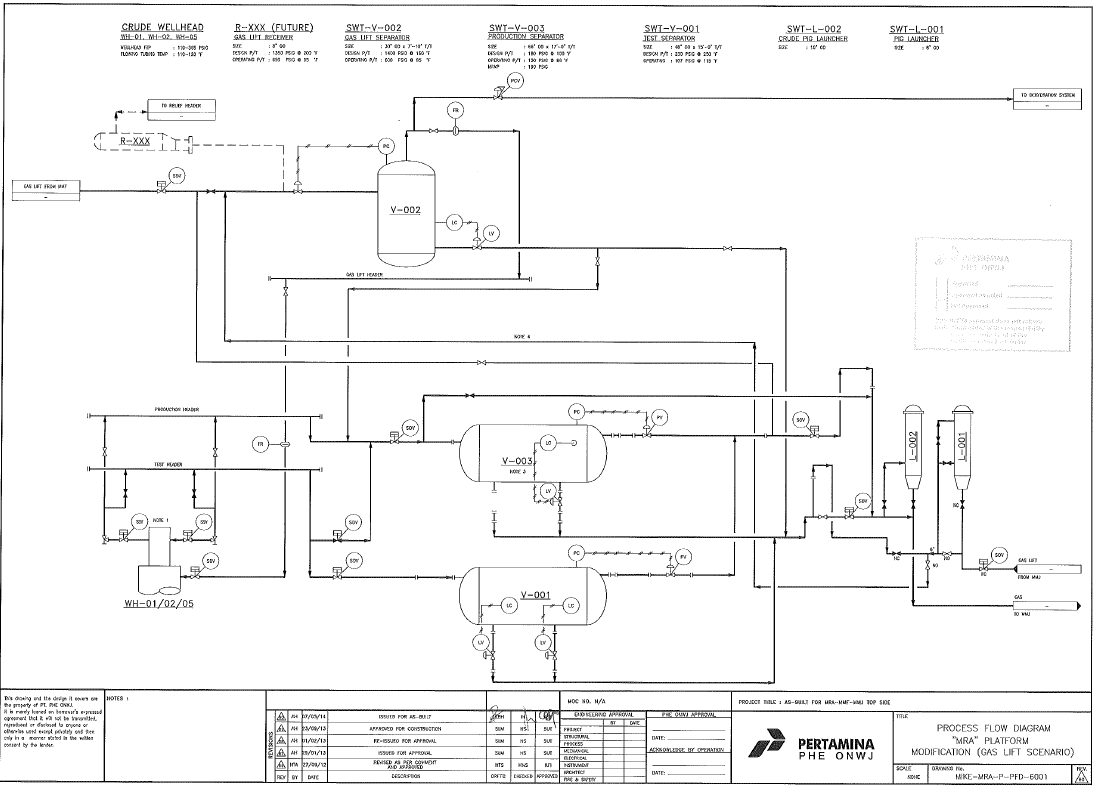

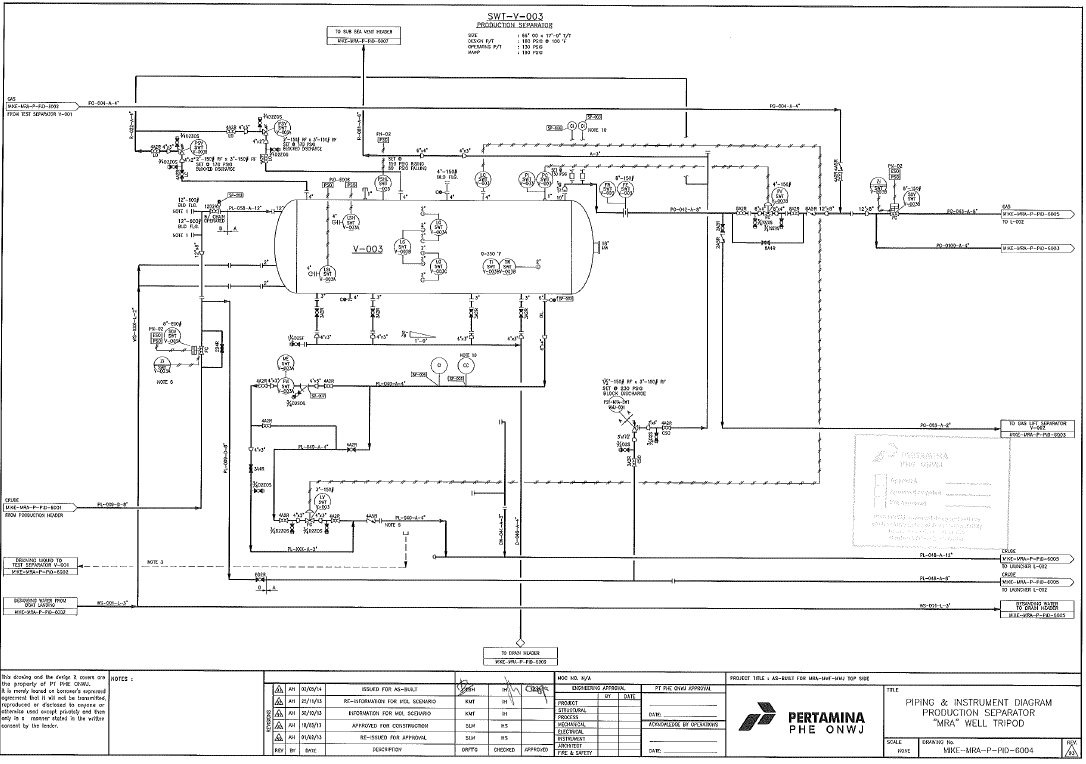

Membahas production separator KLA, pressure vessel ini merupakan 1st Stage Separator, dengan component number V-002. Dapat dilihat dari PFD diatas bahwa Production Separator KLA menerima crude dari 2 sumur, yaitu sumur WH-011 dan WH-013. Kedua sumur masing masing menuju ke dua header, yaitu first stage header dan test header. Test Header adalah head pipa yang menyambung ke komponen lain untuk dilakukan pengambilan sampel crude. First Stage Header adalah head pipa yang menyambung ke first stage separator.

Didalam production separator KLA, crude mengalami pemisahan antara gas, liquid, dan minyak. Dari pemisahan tersebut, gas akan menuju ke scrubber (V-004) untuk memisahkan gas dengan liquid yang tersisa, sedangkan minyak dikirimkan ke second stage separator (V-003) untuk pemisahan antara minyak dan liquid yang masih tersisa, dan liquid akan dibuang kembali melalui drain header.

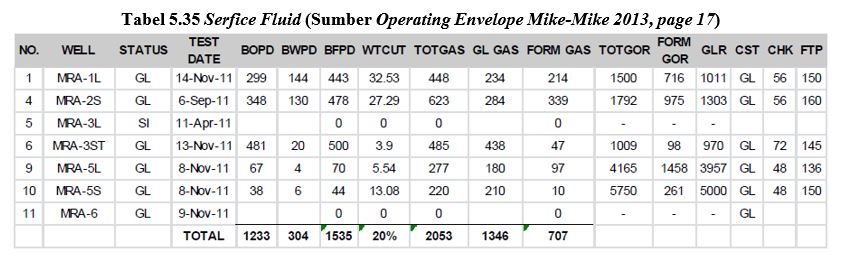

Membahas production separator di MRA, 1st stage separator ini memiliki penamaan component number SWT-V-003. Dari PFD terlihat bahwa production separator ini menerima crude dari 1 sumur, yaitu sumur dengan component number WH-01/02/05, dan juga menerima gas lift dari platform MMF.

Berawal dari sumur WH-01/02/05, dimana crude menuju ke permukaan platform, lalu dialirkan ke dua header, yaitu test header dan production header. Seperti yang dijelaskan sebelumnya, test header adalah head pipa yang menyambung ke suatu unit untuk diambil crude-nya sebagai sampel. Production header adalah head pipa yang terhubung ke production separator untuk dilakukan pemisahan.

Crude yang berupa percampuran minyak, liquid, dan gas, akan dipisah didalam production separator ini. Setelah dilakukan pemisahan, gas akan dikirimkan ke launcher L-002. Untuk minyak, akan diteruskan ke MMJ. Jika kita melihat PID dan PFD, maka minyak dan gas seolah-olah tercampur kembali, namun sebenarnya minyak dan gas tidak dicampur kembali, melainkan dikirim secara bersamaan menuju platform MMF. Untuk liquid, akan dikirimkan menuju drain header untuk dibuang ke laut.

BAB IV

4.1. Diagram Alir Metodologi Penelitian

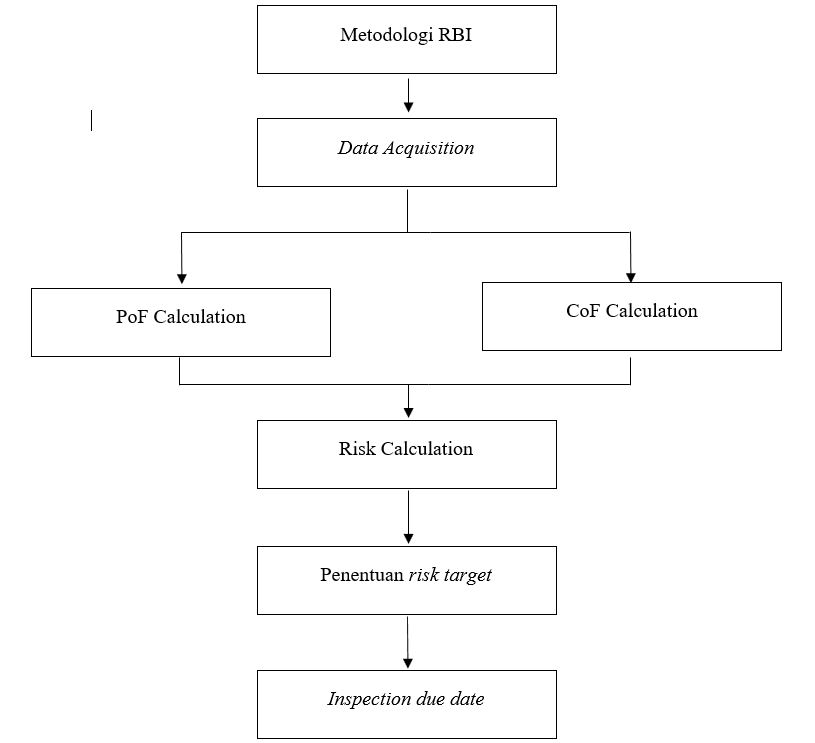

Terdapat 2 diagram alir pada laporan ini, yaitu perhitungan RBI untuk production separator KLA, dan assessment untuk production separator MRA.

4.1.1. Perhitungan RBI production separator KLA

4.1.1.1. Metodologi RBI

RBI menghitung penilaian resiko dan management process pada pressurized equipment, dimana resiko yang terjadi adalah kebocoran yang menyebabkan komponen didalamnya keluar dan terbuang. Semua perhitungan RBI berdasar dari API 581

4.1.1.2. Data Acquisition

Data acquisition adalah langkah pengumpulan seluruh data yang dibutuhkan untuk melakukan perhitungan RBI. Berikut adalah data yang diperlukan dalam perhitungan RBI untuk suatu unit • Size

• Nominal thickness, adalah ketebalan berdasarkan desain awal

• Operating Temperature and Pressure, adalah kondisi suhu dan tekanan saat alat

beroperasi

• Design Temperature and Pressure, adalah nominal desain awal suhu dan temperatur

• Years Commisioned (tahun beroperasi pertama kali) dan Last Inspection Year (tahun

terakhir unit diinspeksi)

• Representative Fluid (Fluid Properties dari fluida yang mengalir didalam unit)

• Yield Strength of Material

• Tensile Strength of Material

• Allowable Stress of Material (MAWS)

• Liquid Percentage, presentase antara hidrokarbon dengan cairannya

• Times Inspected, kuantitas inspeksi yang pernah dilakukan pada unit

• H-2S Fraction, presentasi jumlah racun H-2S didalam liquid

4.1.1.3. PoF Calculation

Didalam PoF, dilakukan perhitungan sesuai teori dengan nilai akhir berupa probabilitas, lalu dikategorikan berdasarkan API 581 sebagai posisi koordinat untuk sumbu PoF

4.1.1.4. CoF Calculation

Didalam CoF, dilakukan perhitungan sesuai dengan teori, dimana hasil akhir berupa financial cost yang dikeluarkan ketika alat mengalami kerusakan, dan dikategorikan berdasarkan API 581 dengan hasil berupa koordinat sumbu CoF

4.1.1.5. Risk Calculation

Didalam risk calculation, dilakukan penempatan titik pada risk matrix. Output dari risk calculation adalah apakah production separator KLA sudah saatnya untuk diinspeksi

4.1.1.6. Penentuan Risk Target

Risk target adalah batasan wilayah didalam risk matrix untuk kondisi unit yang masih aman dan butuh langkah inspeksi. Penentuan risk target sendiri ditentukan oleh perusahaan masing-masing, termasuk PHE ONWJ yang memiliki penentuan nilai risk target sendiri.

4.1.1.7. Inspecton Due Date

Inspection Due Date menggunakan data dari corrosion rate, dan dengan pengubahan age pada perhitungan PoF, maka kita dapat mengetahui nilai PoF di tahun yang akan datang. Setelah mengetahui data di tahun yang akan datang, dengan adanya batasan risk target PoF sebesar 3.06 x 10^(-4) (nilai yang ditetapkan PHE ONWJ), maka kita dapat memprediksi kapan PoF berada pada risk target. Untuk CoF, nilainya hanya berubah ketika ada perubahan sistem penanggulangan pada unit.

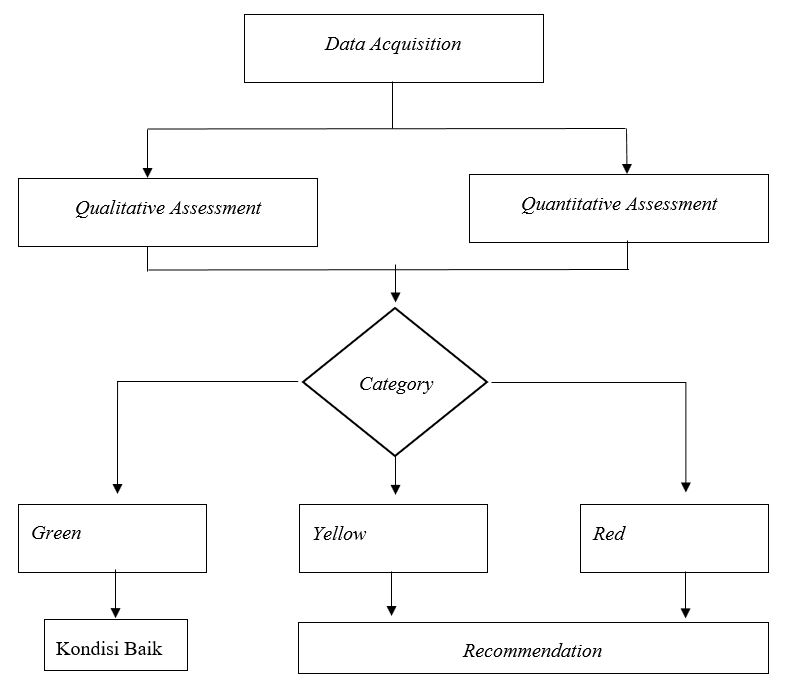

4.1.2. Assessment Production Separator MRA

4.1.2.1. Data Acquisition

Data acquisition adalah langkah pengumpulan seluruh data yang dibutuhkan untuk melakukan assessment. Data yang dibutuhkan adalah data hasil inspeksi, dikarenakan di dalam data hasil inspeksi, terkandung data thickness disaat periode inspeksi sebagai variabel utama dalam assessment.

4.1.2.2. Qualitative Assessment

Qualitative assessment adalah salah satu aspek assessment untuk hasil inspeksi secara visual terhadap korosi.

4.1.2.3. Quantitative Assessment

Quantitative assessment adalah salah satu aspek assessment untuk hasil inspeksi berupa data thickness dinding untuk dilakukan perhitungan MAWP-nya

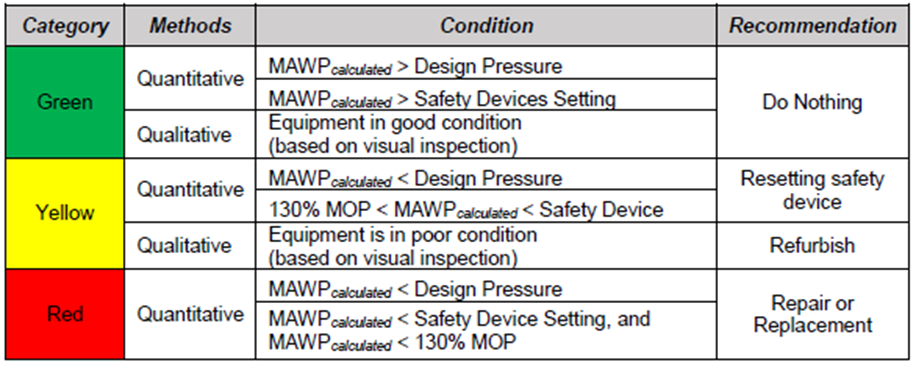

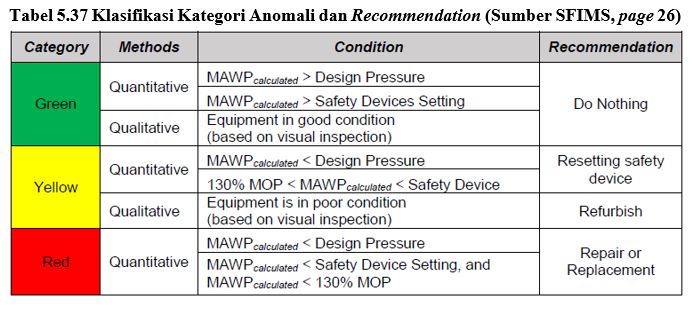

4.1.2.4. Category

Category menentukan kategori kondisi alat dari hasil perhitungan MAWP dan 130% MOP untuk dibandingkan dengan data design pressure dan safety device setting. Pengkategorian terdiri atas 3 kelompok warna, yaitu hijau, kuning, dan merah.

4.1.2.5. Recommendation

Tahap recommendation diambil dari hasil kategori warna yang didapat saat tahap category berwarna kuning atau merah, dimana unit perlu pengubahan safety settings, ataupun diperlukan langkah perbaikan.

BAB V

5.1. Risk Based Inspection (RBI) untuk Production Separator KLA

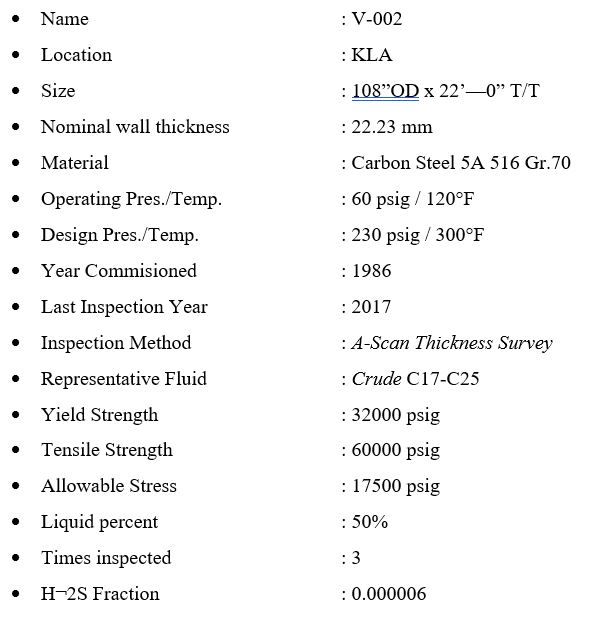

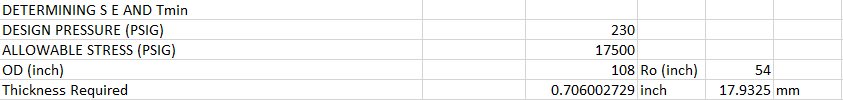

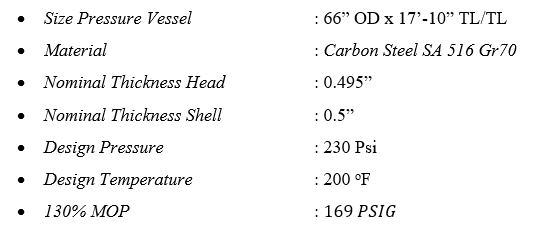

Sebelum kita memulai perhitungan, kita perlu melakukan pendataaan terhadap aset yang ingin kita RBI. Berikut data dari aset KLA-V-002:

Analisis RBI berlandaskan pada American Petroleum Institute (API) 581 tentang Risk Based Inspection, dimana perhitungan risk dipakai untuk mengetahui kapan production separator KLA perlu tindakan inspeksi.

5.1.1. Probability of Failure

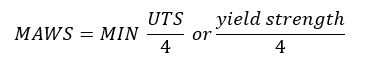

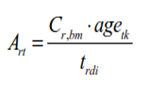

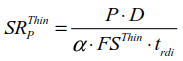

PoF memiliki 3 nilai yang harus ada yaitu gff, FMS, dan Df. Tahap paling rumit ada pada Damage Factor, dikarenakan diperlukannya perhitungan, sedangkan gff dan FMS nilainya sudah ditentukan. Corrosion rate confidence dibagi menjadi 3, yaitu high, medium, low. Low confidence diberikan jika sumber informasi didapat dari opini para ahli, dan corrosion rate table. Medium confidence diberikan jika sumber berasal dari uji simulasi kondisi unit. High confidence diberikan jika sumber informasi berasal dari data inspeksi lapangan. Berdasarkan corrosion rate confident-nya, production separator KLA masuk ke dalam kategori high confident dikarenakan berlandaskan data inspeksi yang ada. Untuk study case ini, DF yang dicari hanyalah DF thinning. Pertama-tama, kita harus menentukan service age, allowable stress (S), dan weld joint efficiency (E) dari unit. Khusus untuk allowable stress didapat dengan rumus

Untuk service age dan weld joint efficiency dihitung dengan rumus berikut

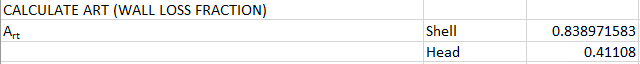

Langkah berikutnya, kita menentukan wall loss fraction (Art) untuk bagian shell dan head pada separator.

Langkah berikutnya menghitung flow stress

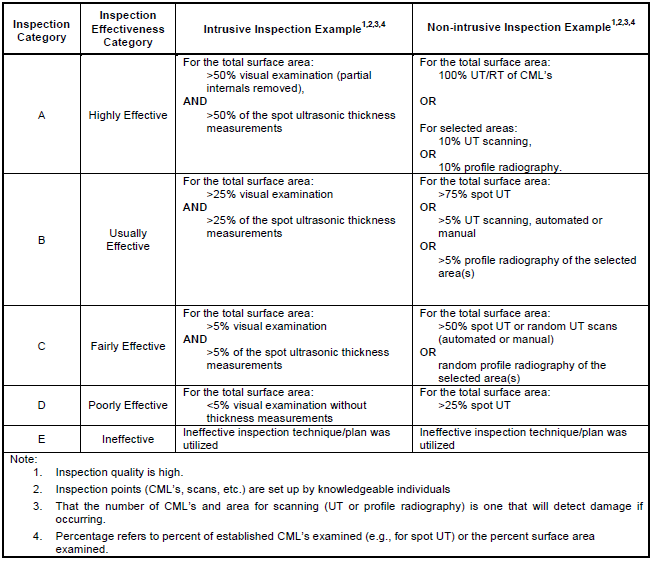

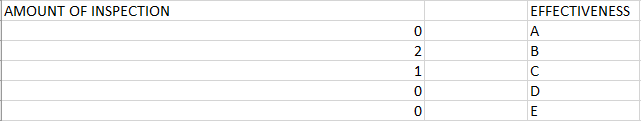

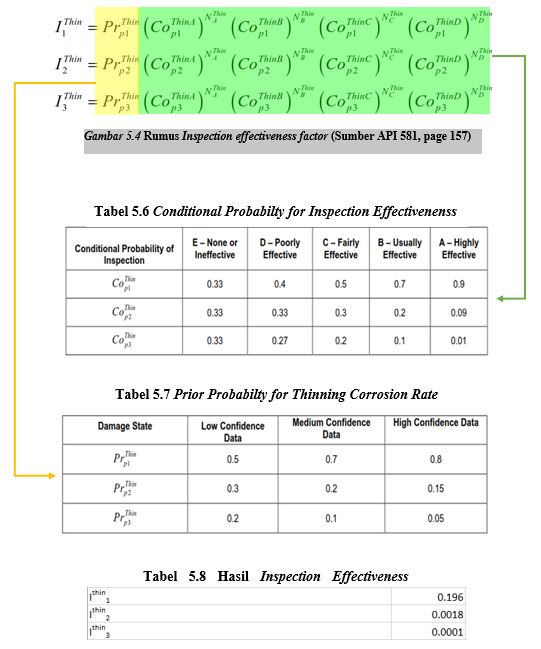

Langkah berikutnya adalah menentukan nilai inspection effectiveness pada setiap kategori untuk perhitungan mencari posterior probabilities. Inspection effectiveness adalah ranking seberapa baik langkah pendeteksian di dalam inspeksi, serta ketepatan data untuk diprediksi nilai rate of thinning.

Penilaian inspection effectiveness dilakukan setiap melakukan inspeksi terhadap unit, dimana production separator KLA sudah diinspeksi kelas C sebanyak 1 kali, dan kelas B sebanyak 2 kali.

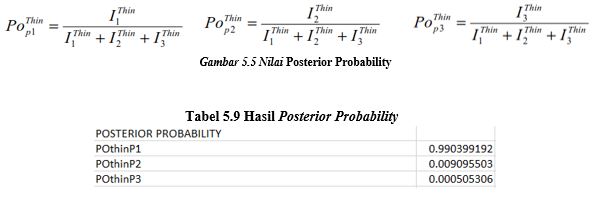

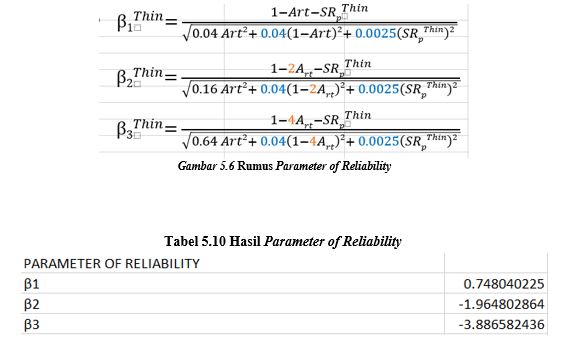

Langkah berikutnya adalah menentukan parameter of reliability

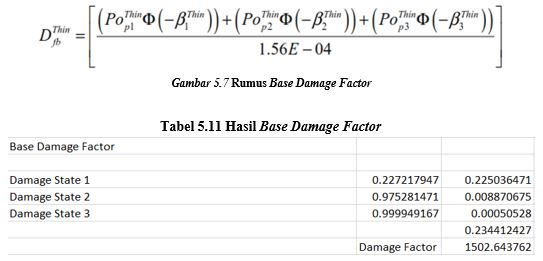

Langkah berikutnya adalah menghitung base damage factor

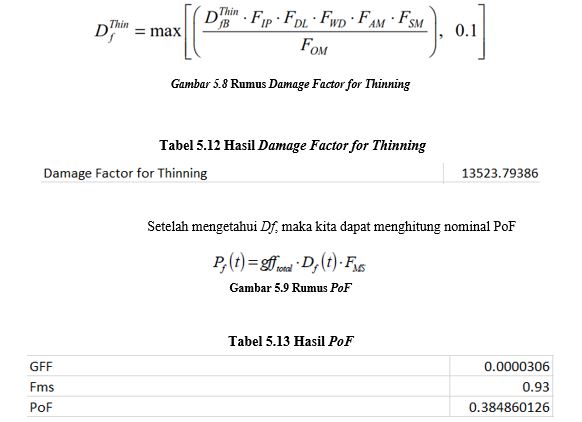

Langkah terakhir adalah menghitung damage factor for thinning. Namun sebelum itu, ada beberapa parameter yang perlu untuk ditentukan.

- Online Monitoring (Fom), adalah ada tidaknya pengawasan unit secara online, dimana production separator KLA nilainya 1 karena ada

- Injection Point (FIP), adalah efektivitas inspeksi pada lubang injeksi, dimana production separator KLA nilainya 3 karena lubang injeksi tidak diinspeksi secara detail

- Dead Leg (FDL), adalah ada tidaknya deadleg pada unit, dimana production separator KLA nilainya 3 karena ada deadleg

- Weld Construction (FWD), yaitu ada tidaknya welding sebagai konstruksi. Karena production separator KLA tidak ada, maka nilainya 1

- Maintenance (FAM), yaitu maintenance untuk atmospheric strorage tank (AST), namun karena production separator bukan AST, maka nilainya 1

- Settlement (FSM), yaitu kondisi penyelesaian konstruksi pada bagian bawah AST, namun karena production separator bukan AST, maka nilainya 1

Setelah mengetahui parameter diatas, berikutnya adalah perhitungan Damage Factor for Thinning

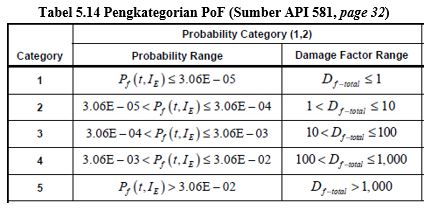

Dari hasil PoF kemudian dikategorikan berdasarkan API 581, dimana pengkategorian menjadi nilai koordinat di risk matrix

Dari table kategori pada API 581, maka PoF untuk production separator KLA masuk dalam kategori 2

5.1.2. Consequence of Failure

Di dalam Consequence of Failure, terdapat 2 output utama, yaitu comsequence area dan financial consequences. Aliran perhitungan ditujukan untuk consequence area terlebih dahulu, barulah kita dapat mencari financial consequences dari total consequence area. Untuk study case ini, CoF yang digunakan adalah CoF Level 1 dengan jenis fluida dan representative fluid berdasarkan API 581.

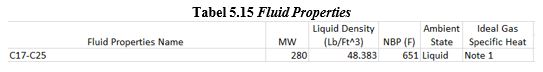

Sebelum memulai perhitungan, fluid properties didalam unit harus diketahui, dan berikut adalah propertiesnya

Service Fluid Production Separator KLA adalah 3 Phase. Dalam hal assessment CoF Level 1 yang hanya memperhitungkan Gas or Liquid Release Only. Maka representative fluid yang digunakan hanya dapat 1 phase saja (apakah gas atau crude).

Dalam studi kasus Production Separator KLA ini, digunakan kondisi leak berada di bottom section (Crude area) of pressure vessel instead of top section (Gas area). Ditambah dari hasil kondisi last inspection, ditemukan penipisan terjadi pada bottom section.

Sehingga digunakan fluid properties dari Crude: C17-C25.

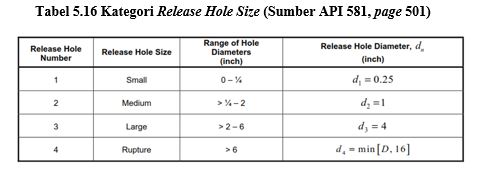

Selain fluid properties, pengambilan nominal release hole diameter dilakukan sebagai variabel penting untuk semua perhitungan didalam CoF.

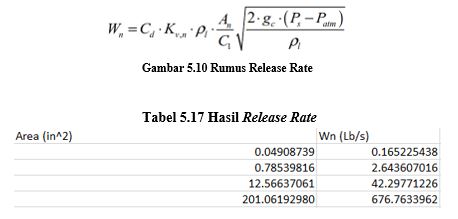

Perhitungan diawali dengan mencari nilai teoritis/ideal untuk release rate ketika terjadi kebocoran

Perhitungan berikutnya adalah menentukan secara teoritis jumlah fluida yang keluar setiap release hole diameter

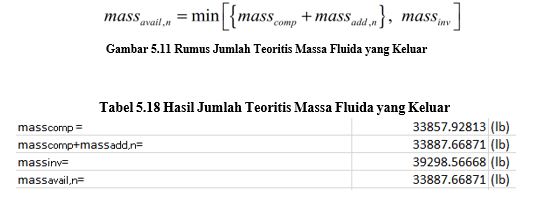

Inventory group mass (massinv) adalah hasil massa dari unit lain yang turut menyumbang fluida ke production separator ketika terjadi leak. Component mass (Massadd,in) adalah perhitungan massa komponen yang keluar dalam selang waktu 3 menit, dan dianggap kondisi large leak. Mass available for release (Massavail,in) adalah total massa yang diperkirakan keluar untuk kasus leak pada production separator

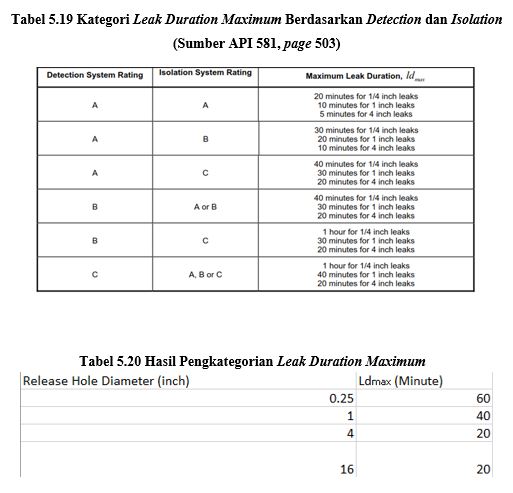

Langkah berikutnya adaah menentukan kategori sistem deteksi dan isolasi ketika terjadi breakdown, untuk mendapatkan data leak duration maksimum.

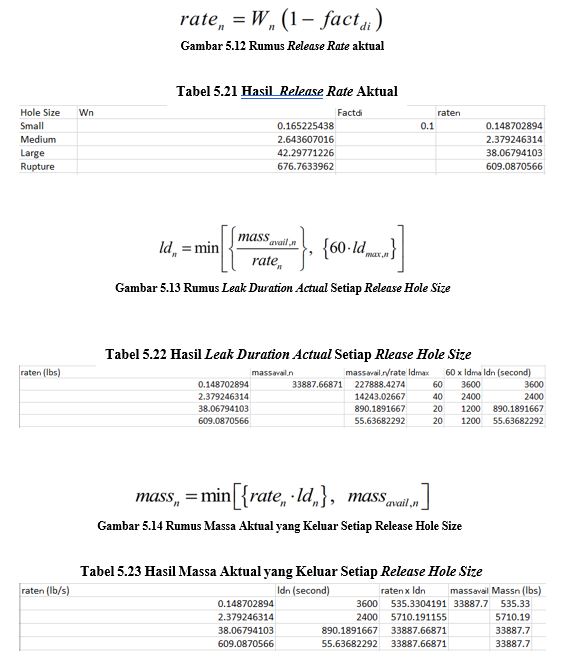

Langkah berikutnya adalah menghitung release rate aktual, release mass aktual, dan leak duration actual untuk setiap release hole size.

Setelah semua langkah diatas dilakukan, maka kita dapat menghitung consequence area (CA). CA terdiri dari 3 kategori, yaitu flammable CA, Toxic CA, dan Non-flammable Non-toxic CA (NFNT CA).

Flammable CA adalah jumlah area yang terkena dampak dari bahaya api karena adanya leak pada production separator. Toxic CA adalah jumlah area yang terkena dampak dari bahaya komponen beracun yang keluar dari leak pada production separator. Non-flammable Non-toxic CA (NFNT CA) adalah jumlah area yang terkena dampak dari bahaya selain flammable dan toxic, namun pada production separator KLA, NFNT CA dianggap tidak ada.

Untuk study case ini, NFNT CA tidak dihitung dikarenakan isi komponen semuanya toxic dan flammable.

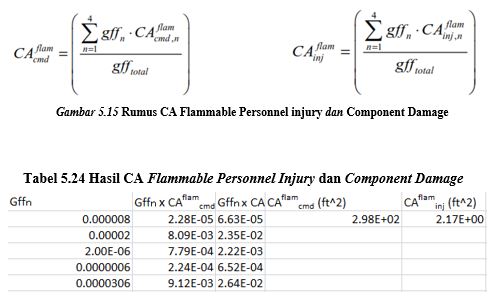

Memasuki flammable CA, di dalamnya terdapat dua hasil kategori, yaitu untuk component damage dan personnel injury.

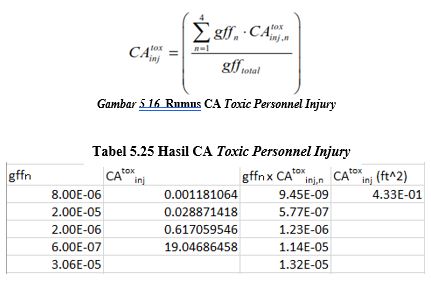

Memasuki toxic CA, dimana didalamnya mempertimbangkan gas H2S yang ada di PHE ONWJ, sehingga kerusakan hanya berlaku untuk personnel injury, karena komponen toxic tidak dapat merusak alat di sekitar, melainkan merusak tubuh para pekerja yang berada di area kontaminasi.

Dari kedua data, diambilah data maksimal CA baik personnel injury ataupun component damage, dengan tujuan safety factor.

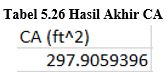

Setelah mengetahui CA maksimal, maka kita dapat mengetahui total dari financial cost (FC). FC terdiri dari 5 jenis yang akan digabungkan menjadi 1, yaitu FC component damage unit, FC alat di sekeliling unit, FC interruption business dikarenakan berhenti beroperasi, FC personnel injury, dan FC cleanup.

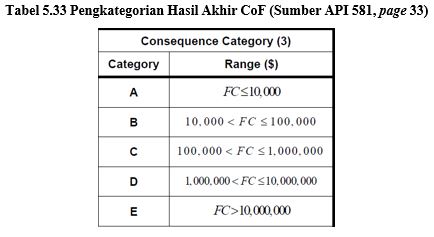

Setelah menemukan total financial cost, maka kita dapat menentukan kategori CoF pada risk matrix, dimana masuk dalam kategori E

5.1.3. Risk

Setelah kategori pada PoF dan CoF telah diketahui, maka koordinat risk matrix dapat ditentukan

Dari hasil koordinat diketahui bahwa unit production separator KLA belum melewati risk target pada tahun ini, 2019. Berikutnya dari hasil ini adalah menentukan kapank koordinat naik melewati risk target.

Cara yang dapat dilakukan adalah mengubah age pada langkah PoF agar mengetahui nilai PoF di tahun berikutnya. Nilai CoF sendiri selalu sama setiap tahunnya karena berdasarkan pada variabel sistem keamanan yang ada di PHE ONWJ.

Berikut adalah grafik kenaikan PoF dengan periode per tahun

Diketahui dari grafik bahwa PoF melewati risk target pada awal tahun 2020, sehingga dapat disimpulkan bahwa unit production separator akan dilakukan inspeksi pada awal tahun 2020.

5.2. 'Assessment untuk Production Separator MRA

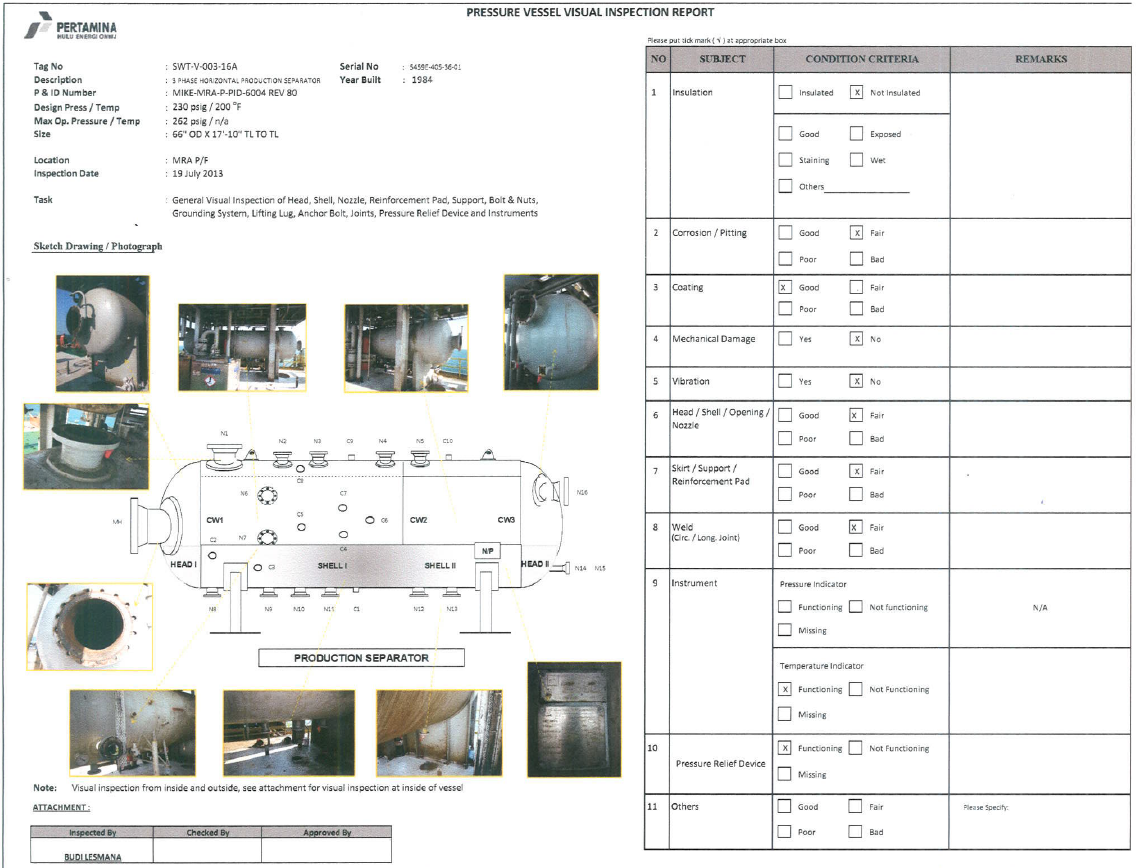

Unit yang akan di-assessment adalah production separator MRA. Berikut adalah data desain unit production separator MRA

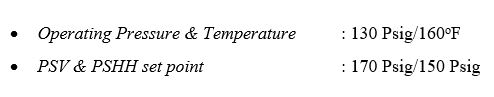

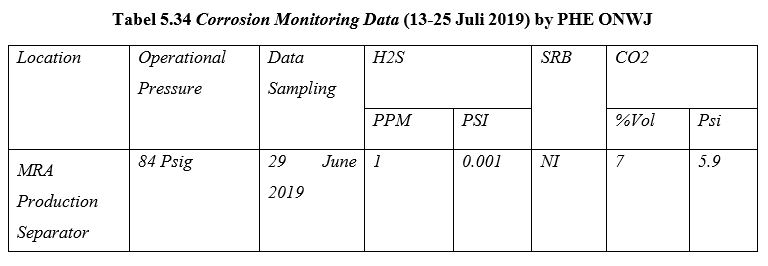

Data dibawah adalah data operasi production separator MRA

Sebelum menganalisis assessment, diperlukan data inspeksi terakhir berserta arsip data inspeksi sebelum-sebelumnya, karena untuk langkah assessment, kita akan melakukan perbandingan data.

5.2.1. Inspection Result

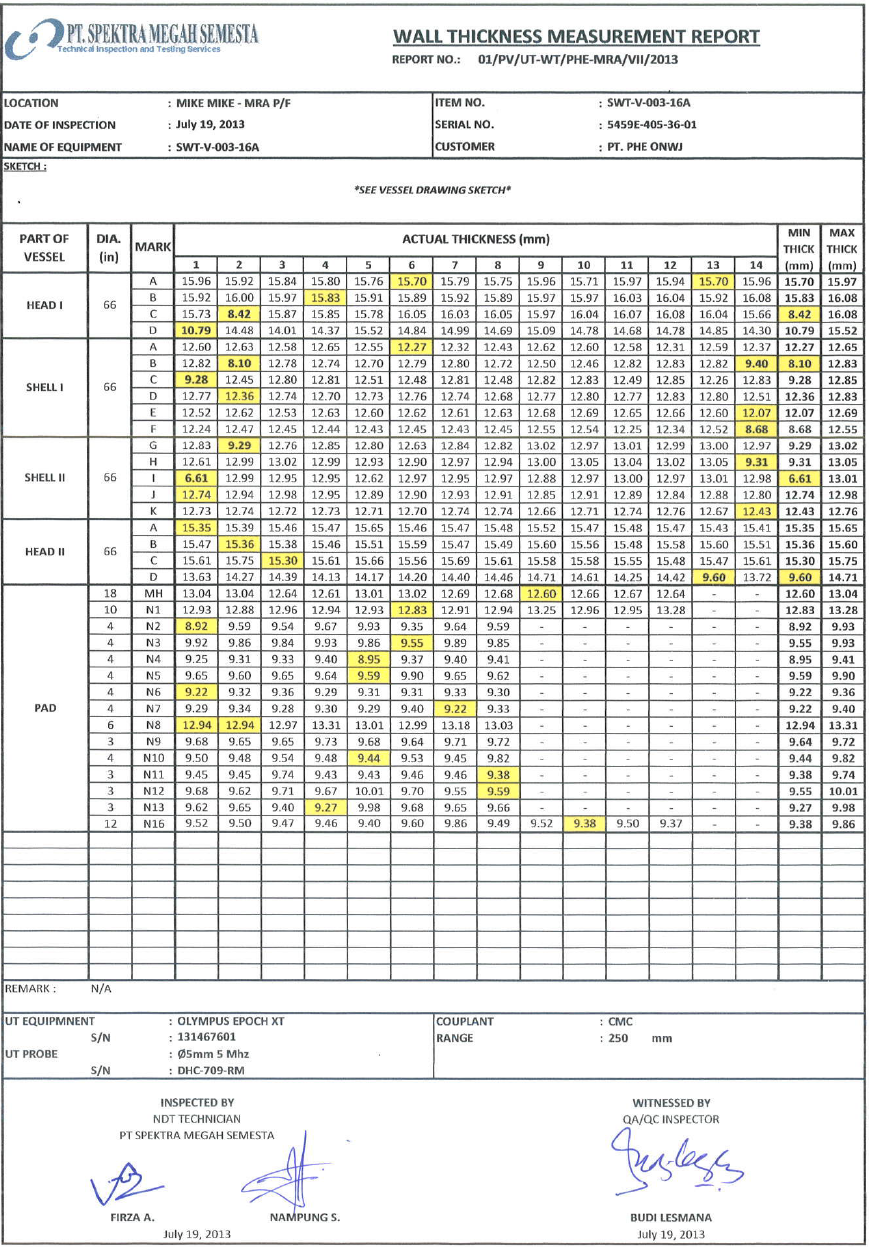

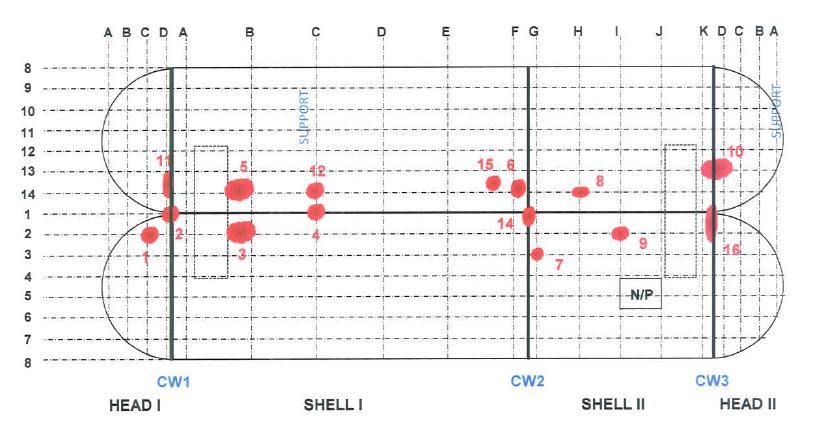

Hasil inspeksi pada PHE ONWJ terbagi menjadi 2, yaitu secara kualitatif dan secara kuantitatif. Secara kualitatif, inspeksi dilakukan secara visual dan diberi penilaian. Sedangkan untuk inspeksi secara kuantitatif, dilakukan pengukuran ketebalan setiap titik yang telah ditentukan pada unit dengan menggunakan Ultrasonic Test. PHE ONWJ memberikan sebuah study case untuk melakukan assessment dari data inspeksi 2013

5.2.2. Assessment

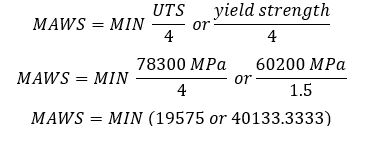

Dalam langkah assessment, kita akan menentukan nilai Masimum Allowable Working Pressure (MAWP) dan corrosion rate dari data tahun 2013. Material yang digunakan pada production separator ini adalah Carbon Steel SA 516 Gr/70, dengan nilai UTS sebesar 78300 MPa, dan yield strength sebesar 60200 MPa.

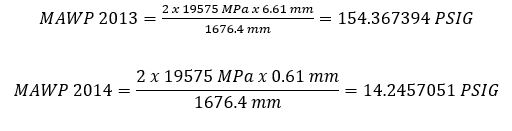

Perhitungan MAWS didapatkan dari ASME VIII division 1 (Pre 1999 rules), dimana rumus perhitungan sebagai berikut

Pilih yang terkecil, MAWS=19575 MPa.

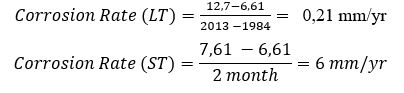

Berikutnya, hitung nilai corrorsion rate untuk long term dan short term.

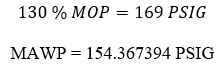

Dari nilai corrosion rate, kita mendapatkan dua angka pengurangan ketebalan dinding production separator per tahunnya. Untuk safety factor, kita ambil nilai terbesar yaitu 6 mm/yr. Setelah mengetahui pengurangan ketebalan, kita dapat mencari MAWP untuk tahun 2013 dan sesudahnya

Dapat dilihat bahwa MAWP mengalami penurunan drastis setiap tahunnya, karena itu untuk tahun 2015 tidak dapat dihitung karena nilainya berada dibawah nol, yang berarti unit mengalami kebocoran

5.2.3. Recommendation

PHE ONWJ mengeluarkan recommendation terutama untuk safety system pada unitnya, agar unit tetap dapat beroperasi secara optimum. PHE ONWJ telah membuat struktur urutan safety device setting untuk production separator KLA, dimana urutannya sebagai berikut

- Design Pressure (DP)

- Maximum Allowable Working Pressure (MAWP)

- Pressure Switch High High (PSHH)

- Maximum Operating Pressure (MOP)

Untuk tekanan setiap poin selalu dievaluasi agar urutan selalu sama. Dimulai dari hasil perhitungan MAWP, maka PSHH akan selalu di-setting agar tetap dibawah MAWP, dan unit dilakukan pencegahan agar tidak dibawah MOP dengan melakukan perbaikan. Untuk MOP production separator MRA memiliki spesifikasi 130 PSIG

Dari hasil MAWP akan dikategorikan untuk diketahui recommendation yang tepat.

Dapat kita simpulkan bahwa recommendation yang tepat untuk production separator MRA adalah dengan melakukan perbaikan

5.2.4. Action Recommendation

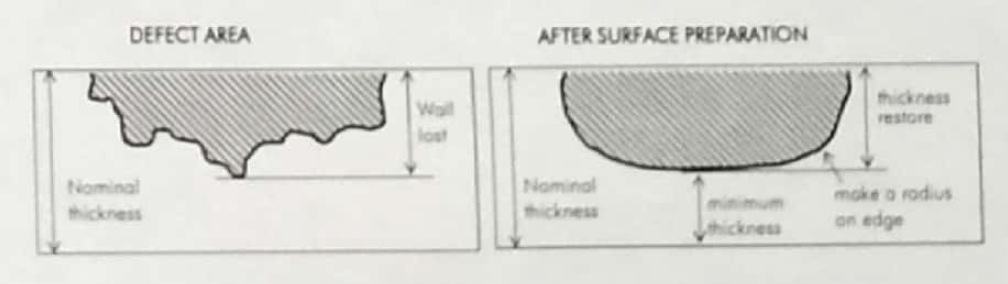

Perbaikan pada pressure vessel dalam PHE ONWJ terdiri dari 2, preventif dan korektif, dimana korektif menjadi pilihan mayor dikarenakan separator mengalami gaya tekanan sekaligus korosi yang besar.

Pada umumnya, perbaikan korektif dilakukan dengan weld overlay, dimana di bagian dalam separator akan dilas untuk memberi ketebalan tambahan pada titik koordinat agar ketebalan kembali ke kondisi sesuai dengan spesifikasi desain.

Perbaikan dimulai dari grinding dan cleaning pada defect area, untuk menghasilkan permukaan yang siap untuk dilas, atau disebut surface preparation. Langkah berikutnya adalah melakukan pengelasan untuk mengembalikan ketebalan dinding hingga mencapai nominal thickness.

Langkah terakhir dilakukan tindakan preventif dengan melakukan coating untuk memperlambat kerusakan.

BAB VI

6.1. Kesimpulan

Penulis memiliki 2 study case yang dikerjakan selama melakukan Kerja Praktek di PHE ONWJ. Berikut kesimpulan dari masing masing study case

6.1.1. Perhitungan RBI pada Production Separator KLA

Kesimpulan dari study case ini :

- PoF mempertimbangkan rusaknya alat berdasarkan kondisi, sehinggan nilai PoF terus meningkat setiap tahun dikarenakan kondisi alat berubah setiap tahun, dengan nilai sebesar 0.384860126

- CoF mempertimbangkan besaranya efek yang dapat terjadi akibat dari kejadian hydrocarbon release, sehingga CoF dapat berubah ketika ada perubahan sistem penanggulangan, dengan nilai akhir berupa Financial Cost sebesar $14,697,377,866.89

- Risk dipakai sebagai tolak ukur kondisi unit sebagai persamaan waktu, sehingga dapat menentukan kapan unit harus dilakukan inspeksi, dimana hasil risk ranking adalah 2E

- Inspection due date untuk production separator KLA berdasarkan perhitungan adalah awal tahun 2020

6.1.2. Analisis Assessment untuk Production Separator MRA

Kesimpulan dari study case ini :

- Assessment tidak dapat dilakukan tanpa adanya inspection data, karena itu langkah inspection sangat penting agar assessment dapat berjalan

- Assessment terdiri atas 2 analisis, yaitu secara kualitatif dan kuantitatif dimana keduanya menjadi variabel untuk hasil output assessment

- Analisis secara kualitatif mengandalkan hasil visual dari inspeksi untuk menentukan kondisi alat dan tindakan yang tepat untuk berikutnya

- Analisis secara kuantitatif menghitung jumlah MAWP di saat periode perhitungan untuk dievaluasi sistem keamanan pada Production Separator MRA, dengan nilai MAWP sebesar 154.367394 Psig di tahun 2013, dan menurun drastis pada tahun 2014 menjadi 14.2457051 Psig

- Remaining lifetime untuk production separator tidak lebih dari 1 tahun, dilihat dari data perhitungan MAWP

- Metode perbaikan yang umumnya dilakukan di PHE ONWJ untuk pressure vessel adalah weld overlay

Daftar Pustaka

API RECOMMENDED PRACTICE 581 THIRD EDITION, APRIL 2016

API 510 TENTH EDITION, MAY 2014

API 579-1/ASME FFS-1, JUNE 2007 (API 579 SECOND EDITION)

ASME PCC 2-2011 EDITION

Devold, Havard. “Oil and Gas Production Handbook : an Introduction to Oil and Gas Production, Transport, Refining and Petrochemical Industry”. ABB AS

PHEONWJ-G-PRC-0178 SURFACE FACILITY INTEGRITY MANAGEMENT SYSTEM

PHEONWJ-M-GMS-0004 GENERIC MAINTENANCE STRATEGY (GMS) for PRESSURE VESSEL

Enable comment auto-refresher