Difference between revisions of "ANALISIS DESAIN KEPALA FUEL GAS KNOCK OUT POT DI TUNU FIELD – NORTH PROCESSING UNIT MENJADI FLANGED HEAD UNTUK MEMUDAHKAN KEGIATAN MAINTENANCE"

Andaruwrtm (talk | contribs) (Created page with "LAPORAN KERJA PRAKTEK ANALISIS DESAIN KEPALA FUEL GAS KNOCK OUT POT DI TUNU FIELD – NORTH PROCESSING UNIT MENJADI FLANGED HEAD UNTUK MEMUDAHKAN KEGIATAN MAINTENANCE...") |

Andaruwrtm (talk | contribs) (→BAB 5 STUDI KASUS) |

||

| (47 intermediate revisions by the same user not shown) | |||

| Line 1: | Line 1: | ||

| − | + | = '''DAFTAR ISI''' = | |

| − | |||

| + | '''BAB 1''' | ||

| + | :1.1 Latar Belakang | ||

| + | :1.2 Tujuan | ||

| + | :1.3 Batasan Masalah | ||

| + | :1.4 Metodologi | ||

| + | :1.5 Tanggal dan Tempat Magang | ||

| + | '''BAB 2 PROFIL PERUSAHAAN''' | ||

| + | :2.1 Sejarah dan Peninjauan Luas | ||

| + | :2.2 Struktur Organisasi | ||

| + | :2.3 Operation Sites | ||

| + | ::2.3.1 Bekapai dan Handil | ||

| + | ::2.3.2 Tambora dan Tunu | ||

| + | ::2.3.3 Sisi Nubi | ||

| + | ::2.3.4 Peciko | ||

| + | ::2.3.5 Senipah | ||

| + | ::2.3.6 South Mahakan | ||

| + | '''BAB 3 LANDASAN TEORI''' | ||

| + | :3.1 Bejana Tekan | ||

| + | ::3.1.1 Umum | ||

| + | ::3.1.2 Fungsi | ||

| + | ::3.1.3 Komponen | ||

| + | ::3.1.4 Ukuran dan Bentuk | ||

| + | ::3.1.5 Aplikasi | ||

| + | :3.2 Standar/Referensi | ||

| + | '''BAB 4 PERANCANGAN''' | ||

| + | :4.1 Umum | ||

| + | :4.2 Tujuan | ||

| + | :4.3 Data Perancangan | ||

| + | :4.4 Perancangan dengan Aturan | ||

| + | ::4.4.1 Perancangan menurut MHK-COMP-SPE-EP-PVV-0211 | ||

| + | ::4.4.2 Perancangan menurut ASME BPVC Section VIII Division 1 | ||

| + | '''BAB 5 STUDI KASUS''' | ||

| + | :5.1 Umum | ||

| + | :5.2 Identifikasi Masalah dan Solusi | ||

| + | :5.3 Analisis | ||

| + | ::5.3.1 Batasan Analisis | ||

| + | ::5.3.2 Material Bejana Tekan | ||

| + | ::5.3.3 Perancangan Bejana Tekan | ||

| + | ::5.3.4 Ringkasan | ||

| + | ::5.3.5 Analisis Optimasi | ||

| + | '''BAB 6 KESIMPULAN DAN SARAN''' | ||

| + | '''REFRENSI''' | ||

| + | '''APPENDIX''' | ||

| + | = BAB 1 PENDAHULUAN = | ||

| + | '''1.1 Latar Belakang''' | ||

| + | Saat ini, kebutuhan dunia akan energi masih besar dan bahkan semakin meningkat. Ini terjadi karena energi adalah hal dasar untuk menopang dan mengembangkan kehidupan manusia ke kondisi yang lebih baik. Energi dan teknologi juga memiliki peran untuk meningkatkan pertumbuhan ekonomi suatu negara untuk pembangunan bangsa. Pengembangan membutuhkan faktor utama untuk mendukung ketersediaan energi. Bahan bakar fosil masih merupakan energi yang paling banyak digunakan dalam hal ketersediaan energi; bahan bakar fosil dalam konteks ini adalah minyak bumi dan gas alam. Karena bahan bakar fosil merupakan energi yang tidak tebarukan, akan habis dengan seiring penggunaannya, kita, baik pengguna dan penyedia, harus mulai beralih ke energi baru alternatif yang dapat perbaharui. Energi tersebut adalah renewable energy. Walaupun renewable energy saat ini masih memilki efisiensi yang jauh lebih kecil dari energi tidak terbarukan, hal tersebut bukan sebuah pantangan melainkan sebuah tantangan bagi engineer untuk mengembangkan penggunaannya menjadi lebih baik dan efisien. | ||

| + | Sejak tahun 1970, Total E&P Indonesie telah mengelola pemrosesan minyak dan gas di Kalimantan Timur, Indonesia sebelum Pertamina Hulu Mahakam mengambil alih semua manajemen pada awal tahun 2018. Ada banyak langkah dan persiapan untuk mengambil minyak dan gas dari reservoir dan memprosesnya sampai pada bentuk siap pakai. Banyak peralatan yang digunakan untuk mengangkat minyak dan gas dari reservoir yang didukung baik tenaga mekanik dan tenaga listrik. Berdasarkan latar belakang ini, maka eksplorasi dan development minyak dan gas menjadi pekerjaan yang sangat penting untuk mendukung ketersediaan energi untuk kesejahteraan manusia. | ||

| + | Eksplorasi dan development minyak bumi dan gas alam adalah masalah yang kompleks. Alih-alih dukungan teknologi dan instrumen canggih, pekerjaan ini melibatkan beberapa disiplin ilmu yang saling mendukung dan mereka tidak dapat dipisahkan dalam proses eksplorasi hingga produksi minyak dan gas. Salah satu disiplin dalam pekerjaan ini adalah di bidang teknik. Pertamina Hulu Mahakam sebagai salah satu perusahaan di Indonesia dalam sektor proses hulu gas bumi dan relevansinya dengan engineering Indonesia memiliki teknologi yang dapat diandalkan untuk digunakan dalam proses tersebut. | ||

| + | Oleh karena itu, ini adalah kesempatan baik bagi kami untuk menerapkan praktik di PT Pertamina Hulu Mahakam untuk mempelajari pengetahuan dan pengalaman yang bermanfaat dan penting. Oleh karena itu, interaksi yang saling menguntungkan diharapkan antara mahasiswa sebagai peserta magang dengan lembaga terkait. Pelaksanaan magang adalah salah satu mata kuliah wajib dari Departemen Teknik Mesin, Fakultas Teknik, Universitas Indonesia yang mengharuskan mahasiswa untuk berpartisipasi dalam program magang di perusahaan yang memiliki relevansi pengetahuan dari universitas dan pekerjaan. Mahasiswa yang mengikuti magang diharapkan memiliki pengetahuan teknis dasar tentang pengembangan teknologi yang digunakan oleh perusahaan-perusahaan di Indonesia, khususnya di PT Pertamina Hulu Mahakam yang bergerak di pengolahan minyak dan gas yang terdapat banyak ilmu terapan teknik mesin seperti konsep desain fasilitas penunjang produksi, serta peralatan mechancial baik static dan rotary. | ||

| + | |||

| + | |||

| + | '''1.2 Tujuan''' | ||

| + | |||

| + | Dalam mengajukan diri untuk berkesempatan magang di PT Pertamina Hulu Mahakam, mahasiswa memiliki tujuan atau harapan untuk mendapatkan added value atau nilai tambah yang hanya bisa didapatkan setelah mahasiswa menyelesaikan magangnya. Mahasiswa membagi tujuan tersebut menjadi dua kelompok, yaitu tujuan umum dan tujuan khusus. | ||

| + | Tujuan umum mahasiswa mengikuti magang ini adalah sebagai berikut: | ||

| + | #Mahasiswa dapat terjun langsung dalam industri dan meningkatkan pengetahuan akan lingkup dunia kerja yang nyata dengan mempraktekkan segala kemampuan teori peminatan sesuai program studi yang ditekuni. | ||

| + | #Memenuhi persyaratan kelulusan Sarjana (S1) dengan mengambil mata kuliah Kerja Praktek. | ||

| + | Sedangkan tujuan khusus mahasiswa mengikuti magang ini adalah sebagai berikut: | ||

| + | #Mahasiswa dapat mengetahui struktur organisasi, sistem manajemen, dan proses kerja yang diterapkan oleh PT Pertamina Hulu Mahakam. | ||

| + | #Mahasiswa dapat mengenal berbagai kasus yang ditemui dalam industri, baik teknis maupun non-teknis, serta menemukan solusi terhadap kasus tersebut. | ||

| + | #Mahasiswa dapat menemukan data dan bahan studi otentik yang dapat digunakan sebagai pemicu dalam penulisan tugas akhir maupun laporan kerja praktek. | ||

| + | |||

| + | |||

| + | '''1.3 Batasan Masalah''' | ||

| + | |||

| + | #Mahasiswa akan mereview dokumen dan mempelajari tentang berbagai proyek dan masalahnya pada bejana tekan yang pernah dilakukan perusahaan. | ||

| + | #Mahasiswa akan mempelajari proses perancangan bejana tekan menurut standar yang digunakan, baik standar internasional maupun standar internal perusahaan yang disesuaikan dengan service dari fluida dan environment. | ||

| + | #Mahasiswa akan menemukan beberapa masalah yang dapat terjadi selama perancangan bejana tekan. | ||

| + | #Mahasiswa akan menganalisis penyebab masalah. | ||

| + | '''1.4 Methodology''' | ||

| + | #Studi Literatur, Mahasiswa mencari informasi dan literatur tentang permasalahan yang diteliti. | ||

| + | #Observasi, Mahasiswa mengunjungi site untuk melihat permasalahan yang diteliti secara langsung. | ||

| + | #Wawancara, Mahasiswa mencari informasi mengenai permasahalan yang diteliti dengan menanyakan secara langsung ke karyawan perusahaan baik di kantor ataupun di site. | ||

| + | '''1.5 Tanggal dan Tempat Magang''' | ||

| + | *Nama Perusahaan : Pertamina Hulu Mahakam | ||

| + | *Divisi/Departemen/Servis : ECP/SVC/MAT | ||

| + | *Alamat Perusahaan : Jl. Yos Sudarso, Balikpapan | ||

| + | *Periode : 17 Juni – 16 Agustus 2019 | ||

| + | = BAB 2 PROFIL PERUSAHAAN = | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | '''2.1 Sejarah dan Peninjauan Luas''' | |

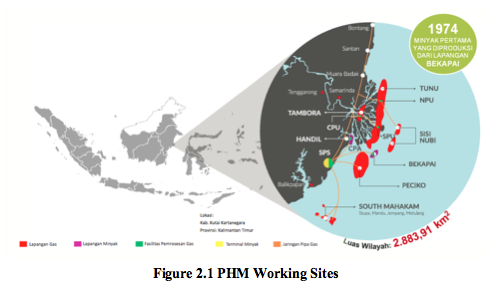

| − | + | Pada awal 2018 Pertamina Hulu Mahakam mengambil alih seluruh manajemen atas pemilik sebelumnya, yaitu Total E&P yang telah mengoperasikan blok Mahakam sejak 1968. Acara serah terima diadakan pada 31 Desember 2017 di Gunung Utara Club House Longikis, Balikpapan. Kontrak kerja sama untuk blok Mahakam ditandatangani oleh Total E&P Indonesie dan Inpex pada 6 Oktober 1966 dalam jangka waktu 30 tahun. Pada tahun 1991, Total E&P Indonesie memperpanjang kontrak selama 20 tahun hingga 31 Maret 2017 untuk keperluan transisi ke PT Pertamina Hulu Mahakam. Dan kontrak tersebut mendapat waktu tambahan selama 9 bulan hingga 31 Desember 2017. Kontrak tambahan ini terjadi karena perpanjangan kontrak penjualan LNG hingga 31 Desember 2017. Yang pertama pengiriman untuk Handil Mix Crude dengan jumlah 150.000 barel ditransfer ke Pertamina Refinery Unit V Balikpapan oleh kapal tanker PT Pertamina (Persero). | |

| − | + | Pertamina Hulu Mahakam bergerak di sektor hulu (eksplorasi dan produksi). Blok Mahakam menjadi produsen gas terbesar di Indonesia sejak tahun 2000 dan saat ini merupakan 82% dari total pasokan kilang LNG Bontang. | |

| + | Pertamina Hulu Mahakam adalah anak perusahaan dari Pertamina Hulu Indonesia dibawah pengawasan Unit Khusus untuk Kegiatan Usaha Hulu Minyak dan Gas Bumi / Satuan Kerja Pelaksana Khusus Kegiatan Usaha Hulu Minyak dan Gas Bumi (SKKMIGAS). Selama operasinya, khususnya di delta Mahakam, Total E&P Indonesie (mantan operator sebelum Pertamina Hulu Energi) menemukan beberapa ladang minyak dan gas. Dimulai dari lapangan minyak lepas pantai Bekapai pada 1974, diikuti oleh penemuan ladang minyak Handil pada 1975 dibangun sebagai stasiun pengolahan, Senipah 1976, Tambora dan Tunu Selatan pada 1990, Tunu Utara pada 1997, Peciko 1999, Sisi Nubi 2007, dan Mahakam Selatan pada 2012. Lebih dari 45 tahun Blok Mahakam berperan aktif membangun industri energi di negara ini. | ||

| − | |||

| − | |||

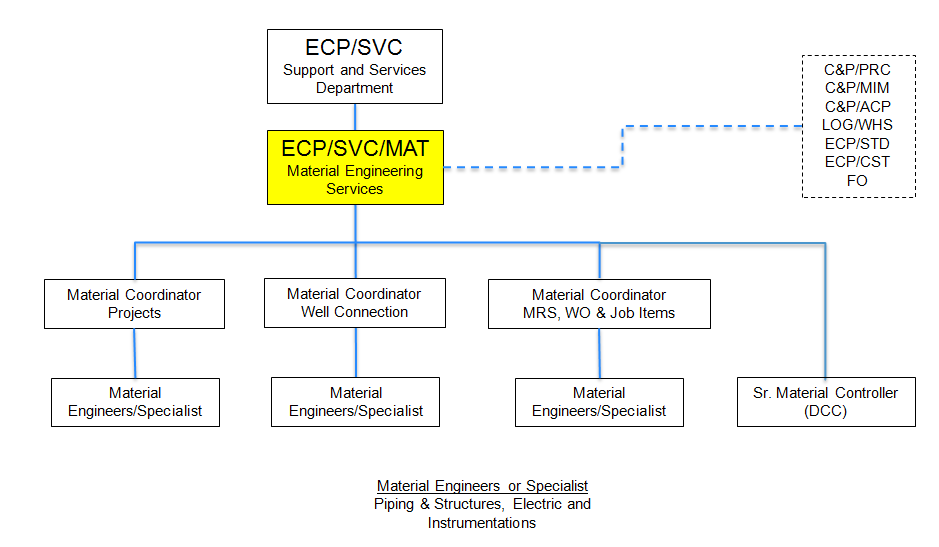

| − | + | '''2.2 Struktur Organisasi''' | |

| − | + | Pertamina Hulu Mahakam yang operasionalnya berbasis di Balikpapan, Kalimantan Timur, memiliki struktur organisasi yang cukup kompleks. Ada beberapa divisi dan vice president di bawah General Manager dan salah satunya adalah East Kalimantan District & Operations (EVP). EVP mencakup semua wilayah operasional di Kalimantan Timur dibantu oleh 13 divisi sebagai berikut. | |

| + | #Field Operations (FO) | ||

| + | #Well Construction and Intervention (WCI) | ||

| + | #Logistics, Land, Sea & Air (LSA) | ||

| + | #Integrity (EVP/INT) | ||

| + | #Technical Ref. & Performance (RPE) | ||

| + | #Greenfield Project (GFP) | ||

| + | #Development & Planning Div. (DP) | ||

| + | #Contract & Procurement (C&P) | ||

| + | #Information Systems & Tel (IST) | ||

| + | #Geoscience & Reservoir (GSR) | ||

| + | #Health, Safety & Environment (HSE) | ||

| + | #Contracts & Procurement (C&P) | ||

| + | #Engineering, Construction & Brownfield Project (ECP) | ||

| − | + | Engineering, Construction & Brownfield Project (ECP) merupakan salah satu divisi penunjang operasional PHM yang bertanggung jawab terhadap proses design engineering, procurement (servis dan material), construction, installation dan commisioning dalam pengembangan existing surface facility PT Pertamina Hulu Mahakam. | |

| − | + | Dalam menjalankan fungsinya, ECP memiliki beberapa departemen, antara lain : | |

| + | #Quality, Safety & Environment (ECP/QSE) | ||

| + | #Project (ECP/PJC) | ||

| + | #Process Studies Departement (ECP/PRO) | ||

| + | #Construction Department (ECP/CST) | ||

| + | #Survey Technology & Design (ECP/STD) | ||

| + | #Commissioning (ECP/CMM) | ||

| + | #Support & Service Department (ECP/SVC) | ||

| − | + | Departemen ECP/SVC dalam kapasitasnya adalah untuk menunjang kegiatan pengembangan existing surface facilities yang bertanggung jawab terhadap fungsi berikut : | |

| − | + | *Melakukan estimasi pembiayaan kegiatan pengembangan fasilitas, pengajuan pendanaan ke authority terkait dengan penyelesaian kegiatan pengembangan fasilitas. | |

| − | + | *Membuat perencanaan, pengadaan serta kontrol progress terhadap kontrak jasa penunjang. | |

| − | + | *Membuat perencanaan, pengadaan serta progress terhadap ketersediaan material. | |

| − | + | *Melakukan fungsi manajemen kontrol terahadap setiap pengembangan fasilitas. | |

| − | + | ECP/SVC dibagi kedalam 3 service, dan salah satunya adalah ECP/SVC/MAT. Service ECP/SVC/MAT bertanggung jawab terhadap fungsi membuat perencanaan, pengadaan serta progress terhadap ketersedian material penunjang kegiatan pengembangan fasilitas. Kegiatan yang dilakukan service ini adalah sebagai berikut : | |

| − | + | *Mempersiapkan perencanaan, ruang lingkup pengadaan, serta strategy pengadaan material. | |

| + | *Berkoordinasi dengan entitas lain terkait dalam hal pengadaan material. | ||

| + | *Melakukan manajemen stok. | ||

| + | *Bekoordinasi terhadap rekanan perusahaan terkait pengadaan material. | ||

| + | *Melakukan problem solving dari sisi technical dan non-technical terkait dengan material engineering. | ||

| − | + | Berikut struktur organisasi SERVICES berikut dengan disiplin engineer-nya. | |

| − | |||

| − | + | [[File:Figure_2.2_ECP_SVC_MAT.png|centre|]] | |

| + | Adapun tugas utama dari ECP/SVC/MAT adalah : | ||

| + | *Mengecek material yang dibutuhkan dalam SAP. | ||

| + | *Membuat material number jika terdapat material yang dibutuhkan tidak terdapat dalam SAP. | ||

| + | *Mengecek dan menjaga stock material yang dimiliki perusahaan. | ||

| + | *Membuat memo yang dikirimkan ke C&P/PRC (purchasing) dan C&P/MIM (material and inventory management) untuk membuat purchase requisition (daftar permintaan pembelian) jika material yang dibutuhkan tidak tersedia atau tidak mencukupi. | ||

| + | *Membuat technical requirement untuk material yang dibutuhkan. | ||

| − | |||

| + | '''2.3 Operation Sites''' | ||

| − | + | [[File:Figure_2.1_PHM_Working_Sites.png|centre|]] | |

| − | |||

| − | + | :'''2.3.1 Bekapai and Handil''' | |

| − | + | :Penemuan Bekapai pada tahun 1972 adalah tonggak awal bagi blok Mahakam. Lapangan kompleks mencakup sekitar 20 kilometer persegi, tak jauh dari pantai Kalimantan Timur di Selat Makassar. Lapangan Bekapai ditunjukkan pada Gambar 2.2. Instalasi platform diletakkan di dalam air pada kedalaman 30 - 40 meter. Ini digantikan oleh platform multi-sumur yang terhubung dengan platform pusat pemrosesan dan ruang tinggal. | |

| + | :Hingga saat ini lebih dari 100 target reservoir cadangan minyak yang berbeda telah diidentifikasi di Bekapai, pada kedalaman mulai dari 1.300 hingga 2.500 meter. Pada akhir 2006, 76 sumur sudah dibor dari 9 platform multi-sumur. 17 diantaranya masih aktif. Bekapai, saat ini, dianggap ladang minyak yang matang, karena sekitar 95% cadangan yang dapat dipulihkan telah diekstraksi, tetapi sumur baru yang dibor selama 2007 menunjukkan bahwa potensi masih ada dari lapangan ini untuk dikembangkan. | ||

| + | :Handil terletak yang sebagian terendam air pasang di Delta Sungai Mahakam. Daerah-daerah ini ditutupi oleh hutan lebat vegetasi nipa. Dengan luas sekitar 40 kilometer persegi, Handil Field menggunakan rig swamp barge untuk pengeboran sumur yang terletak di sepanjang tepi pulau. Lapangan handil terdiri dari lebih dari 550 jumlah hidrokarbon dalam pasir delta yang ditumpuk secara struktural dan terkotak dari 230 (mSS) hingga 3000mSS. Waduk terbesar terkonsentrasi di Main Zone Handil yang terletak antara 1500 dan 2300 mSS. | ||

| + | :Untuk mempertahankan tingkat produksinya, PHM melakukan motode gas lift untuk membuat artificial lift pada sumur-sumur yang mengalami penurunan produksi namun masih memiliki potensi cadangan yang ekonomis. Pemulihan injeksi gas pada reservoir untuk mengangkat gas berat (liquid) adalah injeksi gas yang bercampur mulai pada bulan November 1995 untuk meningkatkan produksi minyak. Dan pada tahun 2001 pilot injeksi udara dimulai, untuk menguji teknik peningkatan produksi minyak baru. | ||

| + | :Pada akhir 2009, 423 sumur telah dibor di Handil, produksi saat ini mencapai 20.000 Barrel of Oil Per Day (BOPD) dan 100 Million Standard Cubic feet Per Day (MMscfd) dengan minyak kumulatif 860,4 Million Barrels (MMbbl) dan gas kumulatif 1,7 Trillion Cubic Feet (Tcf). Diperkirakan Handil sepenuhnya menyangkut potensi minyak bumi konvensional, karena 95% cadangan minyak yang dapat dipulihkan telah diekstraksi. Kampanye akuisisi data mengenai Sisa Saturasi Minyak sedang berlangsung untuk menilai lebih baik sarana (teknik EOR atau lainnya) untuk terus memaksimalkan pemulihan minyak. | ||

| + | :'''2.3.2 Tambora and Tunu''' | ||

| + | :Tambora adalah ladang gas rawa-rawa, yang terletak di bagian tengah Delta Sungai Mahakam. Hidrokarbon dari di kedua lapangan ini dikumpulkan di kepala sumur Gathering and Testing Satellites (GTS), kemudian dikirim ke Central Processing Unit (CPU-1) pertama proyek proses ini (CPU-1) instalasi yang terdiri dari compressing gas unit, cooling unit, oily water treatment unit (OWTU ), pemompaan kondensat dan dua generator turbin gas listrik; CPU-1 memiliki kapasitas pemrosesan sampai dengan 350 MMscfd. | ||

| + | :Empat unit GTS tambahan dan satu platform manifold dipasang pada tahun 1993, bersama dengan jalur pengiriman baru dan pemrosesan kedua, ke CPU-2, dengan kapasitas tambahan 900 MMscfd. Dua lagi GTS ditambahkan pada 1994. Produksi dari perpanjangan utara ladang Tunu dimulai pada akhir 1998 setelah proyek untuk memasang empat GTS baru, yang terhubung ke pusat perawatan baru di bagian utara rawa (Northern Processing Unit atau NPU). Fase pengembangan ini dilengkapi dengan jalur ekspor gas dan kondensat baru, termasuk pusat pengukuran baru yang dipasang di dekat Badak yang dikenal sebagai TATUN Receiving Facilities (Tambora-Tunu)(TRF). | ||

| + | :Yang pertama terdiri dari platform kompresi tekanan menengah yang dipasang di sebelah CPU2 adalah Tunu Compression Platform - TCP, dengan kapasitas 900 MMscfd, jaringan pipa bertekanan sedang (MP), bersama dengan berbagai manifold, trap skrap, dan permukaan pendingin udara platform. Ini mulai beroperasi pada tahun 2000, dan diikuti beberapa tahun kemudian oleh proyek serupa di Tunu Utara - yang dikenal sebagai North Compression Platform (NCP). | ||

| + | :Sejalan dengan fasilitas kompresi, GTS wellhead tambahan dipasang sebagai batas lapangan diperpanjang ke Utara dan Selatan. Untuk memaksimalkan pemulihan sumur pada tekanan kepala sumur yang lebih rendah, Proyek Tunu Phase 11 memasang fasilitas kompresi bertekanan rendah (LP) untuk lapangan selatan dan utara dengan kapasitas maksimum 605 MMscfd untuk lapangan selatan dan 445 MMscfd untuk lapangan utara. Tunu Phase 11 dimulai pada akhir 2009 yang memungkinkan konfigurasi produksi ke mode MP dan LP secara bersamaan. | ||

| + | :Pada saat yang sama, proyek Tunu Phase 12 terdiri dari konstruksi 3 GTS dan platform kepala sumur yang berdekatan (terhubung secara modular ke produksi umum dan header uji). 3 GTS direncanakan siap untuk pengeboran pada tahun 2009. Proyek Tunu 13 tambahan 2 GTS dan platform kepala sumur yang berdekatan sedang ditugaskan dengan desain yang mirip dengan proyek Tahap 12. Lokasi lapangan Tambora dan Tunu ditunjukkan pada Gambar 2.3 di bawah ini. | ||

| − | + | :'''2.3.3 Sisi Nubi''' | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| + | :Kedua ladang gas lepas pantai ini pertama kali ditemukan pada tahun 1986, terletak 25 km lepas pantai dari Delta Mahakam dan 30 km ke arah Tenggara dari Lapangan Tunu. Fase pertama Pengembangan Proyek Sisi Nubi termasuk pembangunan Sisi Manifold and Wellhead Platform (MWPS), Nubi Manifold and Wellhead Platform (MWPN), satu Nubi Satellite Platform (WPN2) dan satu slug catcher platform di SNPS (Sisi-Nubi Platform Satellite). Pipa ekspor utama 26 inci, pipa antarmuka 22-inci dan trunkline 16-inci diinstall selama fase ini. Kedua lapangan ditandai oleh beberapa lapisan pasir hidrokarbon yang tidak terkonsolidasi dengan baik. Oleh karena itu, ini akan diperlukan teknik pengeboran lanjutan untuk mengebor 27 sumur pengembangan pada fase pertama. Pengeboran pengembangan dimulai pada September 2007 dan diikuti oleh Start-Up produksi pada November 2007. Fase pengembangan lebih lanjut diperkirakan akan memperpanjang periode yang mencakup perluasan platform kepala sumur yang ada dan platform kepala sumur tambahan. | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | :'''2.3.4 Peciko''' | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| + | :Hidrokabon pada lapangan Peciko terkandung dalam area seluas sekitar 300 kilometer persegi, di kedalaman air mulai dari 30-50 meter lepas pantai, Peciko secara geologis kompleks dengan perangkap gas baik struktural maupun stratigrafi. Reservoirnya terdiri dari serangkaian pasir berbutir sangat hingga menengah yang didistribusikan melalui endapan siltsone. Sementara reservoir utama terletak di 2.100 hingga 3.900 meter di bawah permukaan laut. Peciko pertama kali ditemukan pada tahun 1983, tetapi kelayakan komersialnya tidak dikonfirmasi sampai 1991 ketika sumur NW Peciko-1 dibor. Seperti Tunu, Peciko juga merupakan ladang gas raksasa. Unit pemrosesan darat berada di Senipah (Peciko Process Area - PPA), terkait dengan ekspor gas melalui jalur pipa ekspor darat sepanjang 42 inci sepanjang 82 kilometer menuju Bontang. Proyek besar ini pertama kali mulai beroperasi pada bulan Desember 1999. Kondensat Peciko dari PPA dicampur dengan kondensat Tunu, kemudian diproses di Senipah Condensate Sentral Unit (CSU), sebelum diekspor melalui Single Buoy Mooring (SBM). Bidang Peciko ditunjukkan pada Gambar 2.5 di bawah ini. | ||

| − | + | ||

| − | + | :'''2.3.5 Senipah Oil and Condensate Handling Terminal''' | |

| − | + | ||

| − | + | :Meskipun Delta Mahakam kaya akan endapan hidrokarbon, Delta Mahakam juga kekurangan akses air dalam yang diperlukan untuk kapal tanker besar. Terminal penanganan minyak permanen dibangun didekat desa pesisir Senipah seperti yang ditunjukkan pada Gambar 2.6. Terminal minyak Senipah mulai beroperasi pada tahun 1976, untuk menangani produksi yang meningkat pesat pada pertengahan tahun 1970-an. Lebih dari 3.000 kapal telah merapat di Terminal Senipah, untuk mengangkat lebih dari 1 miliar bbl minyak mentah dan kondensat. Minyak dan gas dari Bekapai diangkut melalui pipa bawah laut 12 inci, sedangkan minyak dari Handil dikirim ke pipa berdiameter ganda 20/24 "dikubur ke Senipah dimana produk lapangan dipisahkan dan distabilkan, sebelum minyak dikirim ke penyimpanan dan kemudian diekspor melalui SBM. | |

| − | + | :Tanki-tanki, masing-masing dengan kapasitas penyimpanan 2,6 MMbbl, bersama dengan fasilitas pemuatan SBM yang mampu menangani 125.000 tanker DWT, dibangun di Senipah. Pada bulan Juni 1996, CSU secara resmi mulai memproses dan menstabilkan kondensat sebelum dipasarkan. Kapasitas pemrosesan saat ini dari CSU adalah 40.000 bbl kondensat per hari. | |

| − | + | ||

| − | + | ||

| − | + | :'''2.3.6 South Mahakam''' | |

| − | + | ||

| − | + | :Lapangan South Mahakam terletak sekitar 35 kilometer dilepas pantai, pada kedalaman laut 45 hingga 60 meter, sekitar 58 kilometer selatan Lapangan Peciko. Lapangan Stupa ditemukan pada tahun 1996. Empat sumur dibor pada tahun 1998 untuk mengkonfirmasikan skala dan ruang lingkup akumulasi besarnya cakupan reservoir. | |

| − | + | :Tambahan eksplorasi pengeboran sukses pada Stupa Barat dan struktur Mandu Timur yang dilakukan pada tahun 2007 untuk memverifikasi potensi daerah tersebut. Studi pengembangan saat ini sedang dilakukan sehingga bidang-bidang ini dapat dimasukkan dalam pengembangan Stupa asli dan mulai diproduksi pada awal dekade berikutnya. Geoscientists sekarang bekerja dengan teknik pemetaan seismik terbaru untuk mengidentifikasi potensi yang lebih besar di daerah ini. Lapangan South Mahakam ditunjukkan pada gambar di bawah ini. | |

| − | + | ||

| − | + | = BAB 3 LANDASAN TEORI = | |

| − | + | ||

| − | + | ||

| − | + | '''3.1 Bejana Tekan''' | |

| − | + | ||

| − | + | :'''3.1.1 Umum''' | |

| − | + | ||

| − | + | :Bejana tekan merupakan suatu wadah tertutup penampung fluida bertekanan, baik cair maupun gas dengan tekanan yang lebih tinggi dari tekanan atmosfir. Pada umumnya penggunaan bejana tekan untuk menggabungkan tekanan tinggi dengan suhu tinggi, fluida yang mudah terbakar, atau material dengan tingkat radio aktif tinggi. Klasifikasi bejana tekan dapat terbagi berdasarkan dimensi (tebal) dindingnya, berdasarkan posisinya dan berdasarkan fungsinya. | |

| − | + | :Berdasarkan dimensi dinding, bejana tekan terbagi menjadi dua, yaitu: | |

| − | + | :#Bejana tekan berdinding tebal, yaitu dengan ketebalan dinding lebih dari 1/20 diameter dinding (shell). | |

| − | + | :#Bejana tekan berdinding tipis, yaitu dengan ketebalan dinding kurang dari 1/20 diameter dinding (shell). | |

| − | + | :Berdasarkan posisinya, bejana tekan terbagi menjadi dua, yaitu: | |

| − | + | :#Bejana tekan posisi vertical, yaitu posisi tegak lurus terhadap sumbu netral axis. | |

| − | + | :#Bejana tekan posisi horizontal, yaitu posisi sejajar terhadap sumbu netral axis. | |

| − | + | ||

| − | + | ||

| − | + | :'''3.1.2 Fungsi''' | |

| − | + | ||

| − | + | :Penggunaan bejana tekan dalam dunia industri telah menjadi hal yang umum, seperti pada industri pembangkit listrik sebagai tempat penyimpanan bahan bakar fosil dan nuklir, industri petrokimia sebagai tempat penyimpanan dan pengolahan minyak bumi, dan beberapa industri kimia sebagai reaktor kimia. Dengan perkembangan penggunannya diberbagai sektor, bejana tekan merupakan komponen penting pada industri terutama industri perminyakan, kimia, petrokimia ataupun nuklir karena bejana tekan menjadi tempat terjadinya suatu proses, pemisahan dan penyimpanan bahan baku tersebut. | |

| − | + | ||

| − | + | ||

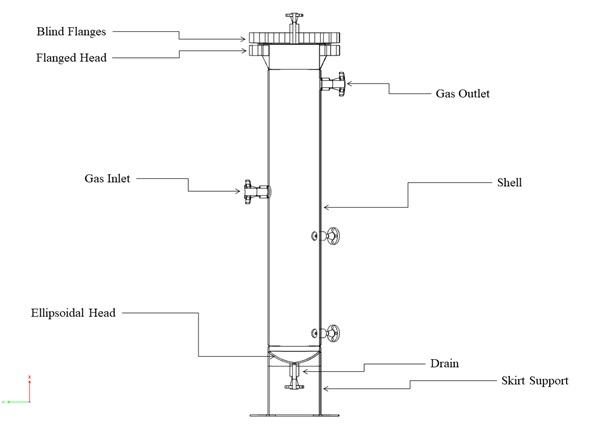

| − | + | :'''3.1.3 Komponen''' | |

| − | + | ||

| − | + | :Bejana tekan tidak hanya terdiri dinding yang menyelimuti sehingga membentuk volume/ruang di dalamnya. Bejana tekan yang lengkap terdiri dari berbagai komponen, antara lain: | |

| − | + | :#Shell (Dinding), yaitu sisi melingkar dari bejana yang menahan tekanan. | |

| − | + | :#Head (Kepala), yaitu penutup pada sisi luar ujung bejana, dapat didesain dengan bentuk melengkung maupun dengan bentuk mendatar (menggunakan flens) | |

| − | + | :#Nozzle (Nosel), yaitu komponen silinder yang menembus dinding atau kepala bejana sebagai ruangan keluaran atau masukan bejana. | |

| − | + | :#Manhole (Lubang Akses), yaitu ruang akses bagi operator yang akan masuk ke dalam bejana baik untuk maintenance ataupun penggantian internal bejana, bedanya dengan nosel adalah manhole tidak disambungkan dengan pipa dan hanya ditutup dengan blind flange. Manhole merupakan fitur yang bersifat opsional yang bergantung dengan ukuran bejana dan kebutuhan operasional. | |

| − | + | :#Reinforcement Pad (Repad), yaitu plat yang dibentuk seperti lekukan shell atau head yang berfungsi untuk memperkuat nosel melekat pada bejana. | |

| − | + | :#Support (Penyokong), yaitu berfungsi untuk menahan beban bagian non-bertekanan dari bejana, seperti beban tekan, gempa bumi, dan beban angin. Berbagai jenis penyokong digunakan tergantung pada ukuran dan bentuk bejana itu sendiri, antara lain saddle support, skirt support, leg support, dan lug support. | |

| − | + | ||

| − | + | [[File:Figure 2.3 Gas KO POT.jpg|center|]] | |

| − | + | ||

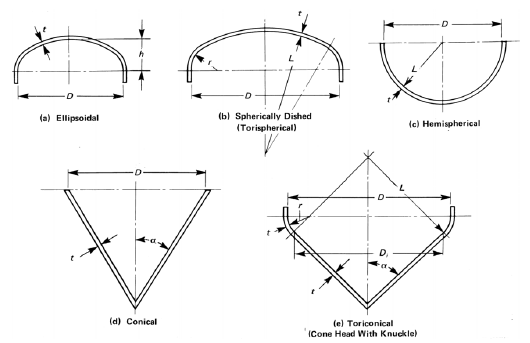

| − | + | :'''3.1.4 Ukuran dan Bentuk''' | |

| − | + | ||

| − | + | :Bejana tekan memiliki ukuran dan bentuk yang beragam tergantung dengan kebutuhan bejana seperti penggunaannya atau diletakkan pada tempat seperti apa. Bentuk beragam bejana terbagi berdasarkan bentuk dinding bejana dan bentuk kepala bejana. | |

| − | + | ||

| − | + | :Berdasarkan bentuk dinding bejana terbagi menjadi dua macam, yaitu: | |

| − | + | :#Cylindrical Shells, yaitu bentuk dinding bejana yang menyerupai silinder atau tabung. | |

| − | + | :#Spherical Shells, yaitu bentuk dinding bejana yang menyerupai bola atau bulat. | |

| − | + | ||

| − | + | :Berdasarkan bentuk kepala bejana terbagi menjadi lima macam, yaitu: | |

| − | + | :#Ellipsoidal Heads | |

| − | + | :#Torispherical Heads | |

| − | + | :#Hemispherical Heads | |

| − | + | :#Conical Heads | |

| − | + | :#Toriconical Heads | |

| − | + | ||

| − | + | [[File:Figure_3.1_Cylindrical_Vessel_dan_Spherical_Vessel.jpg|center|]] | |

| − | + | ||

| − | + | [[File:Figure_3.2_Macam-macam_Kepala_Bejana.png|center|]] | |

| − | + | ||

| − | + | :'''3.1.5 Aplikasi''' | |

| − | + | ||

| − | + | :Penggunaan bejana tekan dalam dunia industri sangatlah beragam menyesuaikan dengan kebutuhannya. Sampai sejauh ini penggunaan bejana tekan terbagi menjadi sembilan macam, dan dalam dunia industri minyak dan gas yang umum dipakai adalah: | |

| − | + | ||

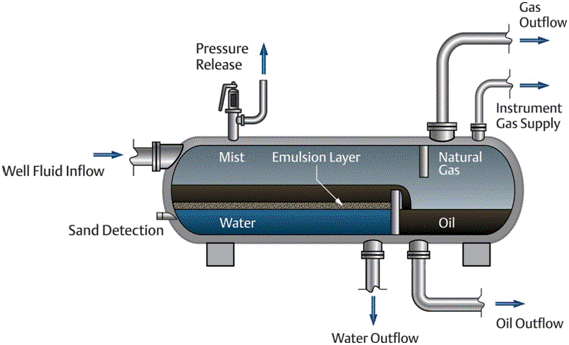

| − | + | :1. Separator, merupakan alat mekanikan yang berfungsi memisahkan fluida menjadi beberapa fasa. Pada oil and gas industry, separator berfungsi memisahkan well fluids dari sumur minyak dan gas menjadi tiga fasa, yaitu gas, minyak dan air. | |

| − | + | ||

| − | + | [[File:Figure_3.3_Separator.png|center|]] | |

| − | + | ||

| − | + | :2. Heat Exchanger, atau dalam bahasa Indonesia adalah alat penukar panas. Heat exchanger berfungsi untuk memindahkan energi panas antara dua atau lebih fluida pada temperatur yang berbeda serta terjadi kontak termal. Selain itu heat exchanger dapat berfungsi sebagai alat pembuang panas, pemisah campuran, distilisasi (pemurnian, ekstrasi), pembentukan konsentrat atau juga untuk mengontrol sebuah proses fluida. Pada oil and gas industry, heat exchanger merupakan bagian yang tidak bisa dipisahkan di petrochemical karena berfungsi dalam proses pemurnian di cracking unit, yaitu sebagai proses memecah hidrokarbon yang menyusun minyak mentah menjadi bagian-bagian yang lebih kecil, serta dalam pencairan gas alam. | |

| − | + | ||

| − | + | [[File:Figure_3.4_Heat_Exchanger.png|center|]] | |

| − | + | ||

| − | + | :3. Compressor tank, merupakan alat mekanikal yang berfungsi meningkatkan tekanan fluida dengan menurunkan volumenya. Pada oil and gas industry, transmisi gas melalui pipa menghasilkan penurunan tekanan karena kehilangan gesekan. Booster Compressor digunakan untuk mengembalikan penurunan tekanan dari kerugian ini. Pemilihan kompresor ini melibatkan mengevaluasi pertukaran ekonomi jarak antara stasiun pipa meningkatkan dan siklus hidup setiap stasiun kompresor. Booster Compressor juga digunakan di lapangan yang mengalami penurunan tekanan. | |

| − | + | ||

| − | + | [[File:Figure_3.5_Booster_Compressor.jpg|center|]] | |

| − | + | ||

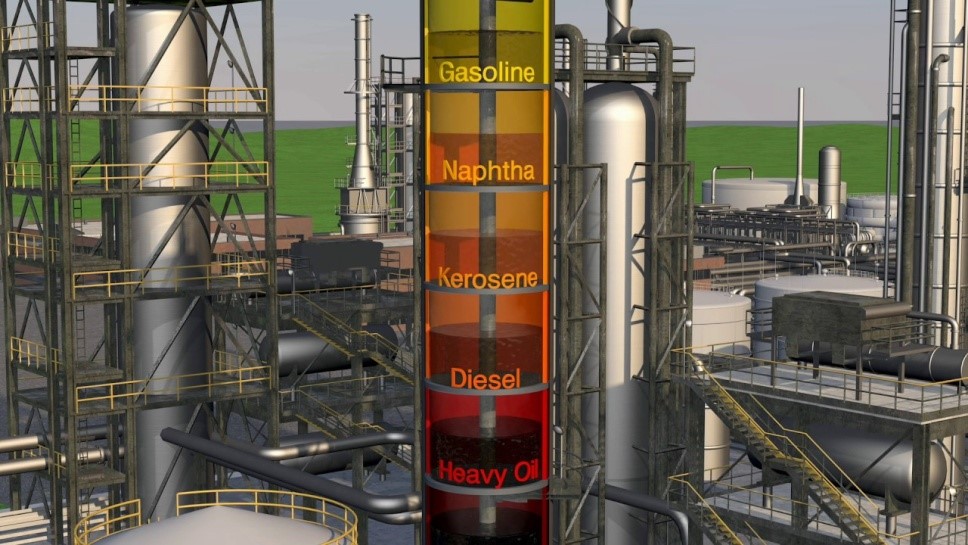

| − | + | :4. Destilator, merupakan alat yang berfungsi menjalankan proses pemisahan termal untuk memisahkan komponen-komponen yang mudah menguap dari suatu campuran cair dengan cara menguapkannya, yang diikuti dengan kondensasi uap yang terbentuk dan menampung kondensat yang dihasilkan. Pada oil and gas industry, destilator berfungsi menyuling minyak dengan titik didih yang berbeda berdasarkan komponen penyusunnya dalam keadaan atmosferik untuk menghasilkan produk minyak yang berbeda-beda. | |

| − | + | ||

| − | + | [[File:Figure_3.6_Destilator.jpg|center|]] | |

| − | + | ||

| − | + | '''3.2 Standar/Referensi''' | |

| − | + | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

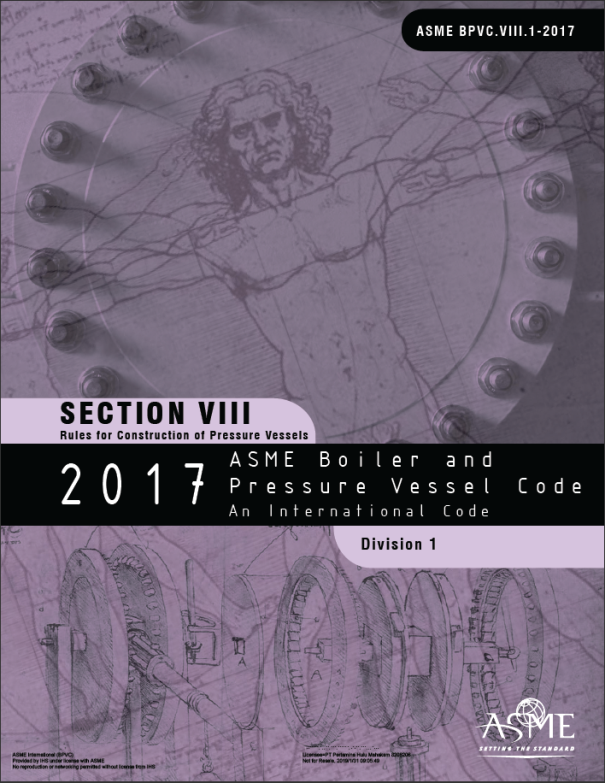

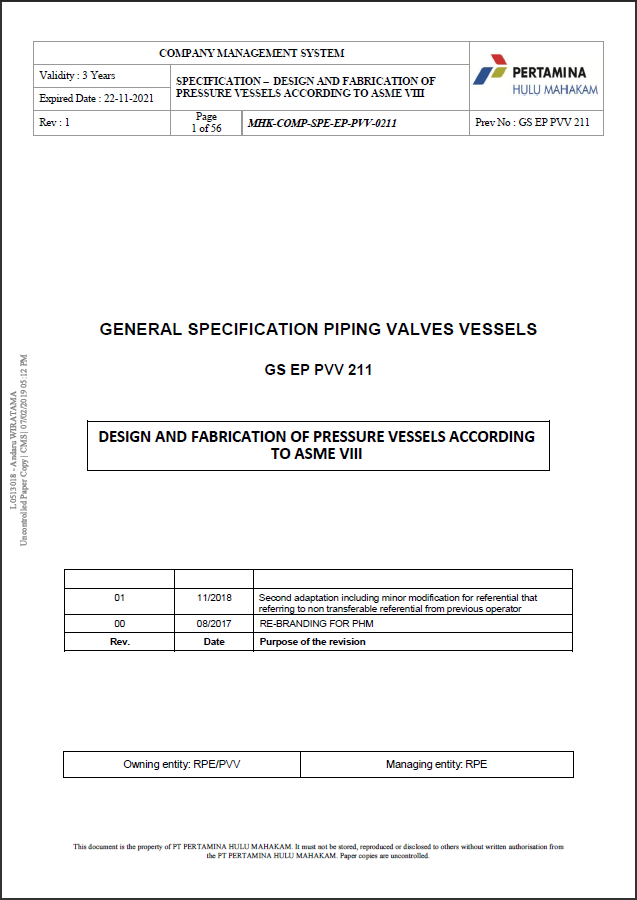

Secara definisi standar/referensi merupakan ukuran tertentu yang dipakai sebagai acuan atau dasar perbandingan untuk mencapai kelayakan yang disepakati dan diakui secara bersama. Sebuah standar harus bersifat jelas, masuk akal, mudah dimengerti, dapat dicapai, absah, dapat meyakinkan untuk memenuhi syarat standar pada umumnya dan dapat dimengerti oleh pihak yang melakukan pekerjaan. | Secara definisi standar/referensi merupakan ukuran tertentu yang dipakai sebagai acuan atau dasar perbandingan untuk mencapai kelayakan yang disepakati dan diakui secara bersama. Sebuah standar harus bersifat jelas, masuk akal, mudah dimengerti, dapat dicapai, absah, dapat meyakinkan untuk memenuhi syarat standar pada umumnya dan dapat dimengerti oleh pihak yang melakukan pekerjaan. | ||

Pada tahap merancang hingga tahap fabrikasi bejana tekan, terdapat juga standar yang mendampingi proses-proses tersebut sebagai acuan agar menjadi barang yang layak pakai. Standar yang digunakan tersebut adalah standar American Society of Mechanical Engineer (ASME) dan standar PT Pertamina Hulu Mahakam (Company Code). | Pada tahap merancang hingga tahap fabrikasi bejana tekan, terdapat juga standar yang mendampingi proses-proses tersebut sebagai acuan agar menjadi barang yang layak pakai. Standar yang digunakan tersebut adalah standar American Society of Mechanical Engineer (ASME) dan standar PT Pertamina Hulu Mahakam (Company Code). | ||

| Line 311: | Line 276: | ||

Salah satu standar ASME yang paling besar adalah ASME Boiler and Pressure Vessel Code (BPVC). BPVC menyediakan peraturan untuk perencangan, fabrikasi, instalasi, inspeksi, perawatan, dan penggunaan ketel uap (boiler) dan bejana tekan. Kode ini juga memuat standar untuk material, pengelasan dan pematrian prosedur dan kualifikasinya, dan NDE (non-destructive examination). | Salah satu standar ASME yang paling besar adalah ASME Boiler and Pressure Vessel Code (BPVC). BPVC menyediakan peraturan untuk perencangan, fabrikasi, instalasi, inspeksi, perawatan, dan penggunaan ketel uap (boiler) dan bejana tekan. Kode ini juga memuat standar untuk material, pengelasan dan pematrian prosedur dan kualifikasinya, dan NDE (non-destructive examination). | ||

Selain standar internasional, terdapat juga standar perusahaan sendiri milik PT Pertamina Hulu Mahakam. Tujuan perusahaan memiliki standar terpisah adalah untuk mengontrol fabrikasi dan pemilihan pembelian supaya sesuai dengan service, tekanan dan temperatur yang dipersyaratkan dalam datasheet. Perusahaan memiliki berbagai macam standar, salah satunya adalah standar dengan kode PVV (piping valves vessels). Standar ini mengatur dari dokumen-dokumen yang harus diberikan oleh vendor ke perusahaan hingga tahapan perancangan dan fabrikasi. | Selain standar internasional, terdapat juga standar perusahaan sendiri milik PT Pertamina Hulu Mahakam. Tujuan perusahaan memiliki standar terpisah adalah untuk mengontrol fabrikasi dan pemilihan pembelian supaya sesuai dengan service, tekanan dan temperatur yang dipersyaratkan dalam datasheet. Perusahaan memiliki berbagai macam standar, salah satunya adalah standar dengan kode PVV (piping valves vessels). Standar ini mengatur dari dokumen-dokumen yang harus diberikan oleh vendor ke perusahaan hingga tahapan perancangan dan fabrikasi. | ||

| − | + | ||

| − | + | [[File:Figure_3.7_ASME_BPVC_2017_Section_VIII_Division_1.png|center|]] | |

| − | + | ||

| − | + | [[File:Figure_3.8_General_Specification_Piping_Valves_Vessels_PVV-0211.png|center|]] | |

| − | + | ||

| − | BAB | + | = BAB 4 PERANCANGAN = |

| − | + | ||

| − | + | '''4.1 Umum''' | |

| + | |||

Perancangan (design) adalah perencanaan, penggambaran, dan pembuatan sketsa dari beberapa elemen terpisah ke dalam suatu kesatuan yang utuh untuk menunjukkan tampilan dan fungsi suatu benda sebelum dibuat atau dibentuk. Perancangan dapat ditunjukkan atau disajikan ke dalam bentuk diagram alur (flowchart), yang digunakan sebagai alat bantu untuk menunjukkan urutan/tahapan proses pembuatan tersebut. | Perancangan (design) adalah perencanaan, penggambaran, dan pembuatan sketsa dari beberapa elemen terpisah ke dalam suatu kesatuan yang utuh untuk menunjukkan tampilan dan fungsi suatu benda sebelum dibuat atau dibentuk. Perancangan dapat ditunjukkan atau disajikan ke dalam bentuk diagram alur (flowchart), yang digunakan sebagai alat bantu untuk menunjukkan urutan/tahapan proses pembuatan tersebut. | ||

Dalam perancangan bejana tekan ada dua hal yang menjadi garis besar, yaitu tujuan dan persyaratan umum bejana tekan. Kedua hal tersebut diatur dalam standar yang dipakai, baik standar internasional, ASME BPVC Section VIII, Rules for Construction of Pressure Vessel, Division 1 atau Division II, maupun standar perusahaan, kode PVV-0211 Design and Fabrication of Pressure Vessel According to ASME VIII beserta referensi yang mendukung standar tersebut. | Dalam perancangan bejana tekan ada dua hal yang menjadi garis besar, yaitu tujuan dan persyaratan umum bejana tekan. Kedua hal tersebut diatur dalam standar yang dipakai, baik standar internasional, ASME BPVC Section VIII, Rules for Construction of Pressure Vessel, Division 1 atau Division II, maupun standar perusahaan, kode PVV-0211 Design and Fabrication of Pressure Vessel According to ASME VIII beserta referensi yang mendukung standar tersebut. | ||

| − | + | ||

| + | |||

| + | '''4.2 Tujuan''' | ||

| + | |||

Tujuan merupakan bagian terpenting dalam merancang. Karena dalam tahapan ini, perancang harus menentukan output hasil rancangan dengan mengidentifikasi rintangan yang akan dialami bejana. Dalam penerapannya pada proses perancangan bejana tekan, perancang harus menentukan fungsi bejana tekan dalam penerapannya terlebih dahulu. Kemudian perancang harus mengetahui dimana bejana tekan itu akan bekerja, bagaimana kondisi lingkungan kerjanya baik kondisi dari dalam bejana (tekanan karena bejana beroperasi) maupun kondisi dari luar (tekanan dari angin atau gempabumi). Setelah mengetahui kedua hal tersebut, kemudian perancang melakukan perhitungan yang dinilai penting sesuai dengan tahapan-tahapan merancang yang telah diatur dalam standar. | Tujuan merupakan bagian terpenting dalam merancang. Karena dalam tahapan ini, perancang harus menentukan output hasil rancangan dengan mengidentifikasi rintangan yang akan dialami bejana. Dalam penerapannya pada proses perancangan bejana tekan, perancang harus menentukan fungsi bejana tekan dalam penerapannya terlebih dahulu. Kemudian perancang harus mengetahui dimana bejana tekan itu akan bekerja, bagaimana kondisi lingkungan kerjanya baik kondisi dari dalam bejana (tekanan karena bejana beroperasi) maupun kondisi dari luar (tekanan dari angin atau gempabumi). Setelah mengetahui kedua hal tersebut, kemudian perancang melakukan perhitungan yang dinilai penting sesuai dengan tahapan-tahapan merancang yang telah diatur dalam standar. | ||

| − | + | ||

| + | |||

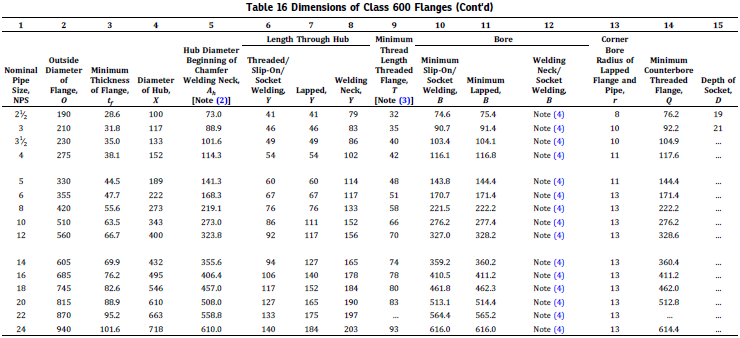

| + | '''4.3 Data Perancagan''' | ||

| + | |||

Dalam merancang bejana tekan, ada beberapa hal yang harus dipersiapkan, salah satunya adalah data perancangan (data sheet). Data perancangan merupakan data persyaratan bejana tekan yang harus dipenuhi oleh perusahaan. Spesifikasi perancangan milik perusahaan harus dikerjakan oleh engineer yang bersertifikat sebagai professional engineer, yaitu insinyur yamg menyelesaikan gelar sarjana empat tahun, bekerja dibawah Professional Engineer setidaknya selama empat tahun, lulus dua ujian kompetensi intensif dan mendapatkan lisensi dari dewan lisensi negara. Data perancangan berikut harus didefinisikan dengan jelas, antara lain : | Dalam merancang bejana tekan, ada beberapa hal yang harus dipersiapkan, salah satunya adalah data perancangan (data sheet). Data perancangan merupakan data persyaratan bejana tekan yang harus dipenuhi oleh perusahaan. Spesifikasi perancangan milik perusahaan harus dikerjakan oleh engineer yang bersertifikat sebagai professional engineer, yaitu insinyur yamg menyelesaikan gelar sarjana empat tahun, bekerja dibawah Professional Engineer setidaknya selama empat tahun, lulus dua ujian kompetensi intensif dan mendapatkan lisensi dari dewan lisensi negara. Data perancangan berikut harus didefinisikan dengan jelas, antara lain : | ||

| − | + | #Design conditions, yaitu terdiri atas design pressure, minimum design metal temperature (MDMT), dan additional toughness requirements. | |

| − | + | #Combination units, yaitu bagian bejana yang terdiri dari dua bagian yang berbeda harus dirancang pada design conditions dan atmospheric conditions. | |

| − | + | #Corrosion allowance, yaitu korosi yang diperbolehkan pada nosel dan manholes yang setidaknya sama dengan korosi yang diperbolehkan pada dinding bejana. | |

| − | + | #Environmental condition, yaitu beban yang berasal dari luar bejana yang dapat memengaruhi bejana selama beroperasi, seperti angin dan gempa bumi. | |

| − | + | #Loads and load cases, yaitu kombinasi beban yang mungkin terjadi pada bejana tekan saat bekerja selama umurnya. | |

| − | + | ||

| + | |||

| + | '''4.4 Perancangan menurut Standar''' | ||

| + | |||

Dalam membuat bejana tekan, baik user atau pabrikan harus mematuhi kode yang berlaku. Kode tersebut adalah ASME BPVC Section VIII Div 1 dan Div 2 dan kode MHK-COMP-SPE-EP-PVV-0211. Semua tahapan pembuatan, dari tahapan merancangan hingga tahap inspeksi, harus memenuhi syarat yang terdapat kedua kode tersebut tanpa terkecuali. | Dalam membuat bejana tekan, baik user atau pabrikan harus mematuhi kode yang berlaku. Kode tersebut adalah ASME BPVC Section VIII Div 1 dan Div 2 dan kode MHK-COMP-SPE-EP-PVV-0211. Semua tahapan pembuatan, dari tahapan merancangan hingga tahap inspeksi, harus memenuhi syarat yang terdapat kedua kode tersebut tanpa terkecuali. | ||

| − | + | ||

| − | Perancangan menurut MHK-COMP-SPE-EP-PVV-0211 | + | :'''4.4.1 Perancangan menurut MHK-COMP-SPE-EP-PVV-0211''' |

| − | + | ||

| − | Material Bejana Tekan | + | :Kode perusahaan ini merupakan General Specification – Design and Fabrication of Pressure Vessels According to ASME VIII. Pada dasarnya kode ini merupakan turunan dari kode ASME VIII, hanya saja pada kode ini terdapat penekanan penggunaan isi, baik dari segi pemilihan material ataupun segi perancangan, pada ASME VIII yang menjadi batasan tersendiri bagi user ataupun pabrikan. |

| − | + | ||

| − | + | ::'''Material Bejana Tekan''' | |

| − | + | ||

| − | + | ::1. Pemilihan Material | |

| − | + | ::1.1 Material untuk bagian bertekanan | |

| − | + | ::*Material yang digunakan harus khusus tercantum pada ASME BPVC Section VIII Div 1. | |

| − | + | ::*Material yang tidak tercantum pada ASME BPVC Section VIII Div 1 tidak boleh digunakan. | |

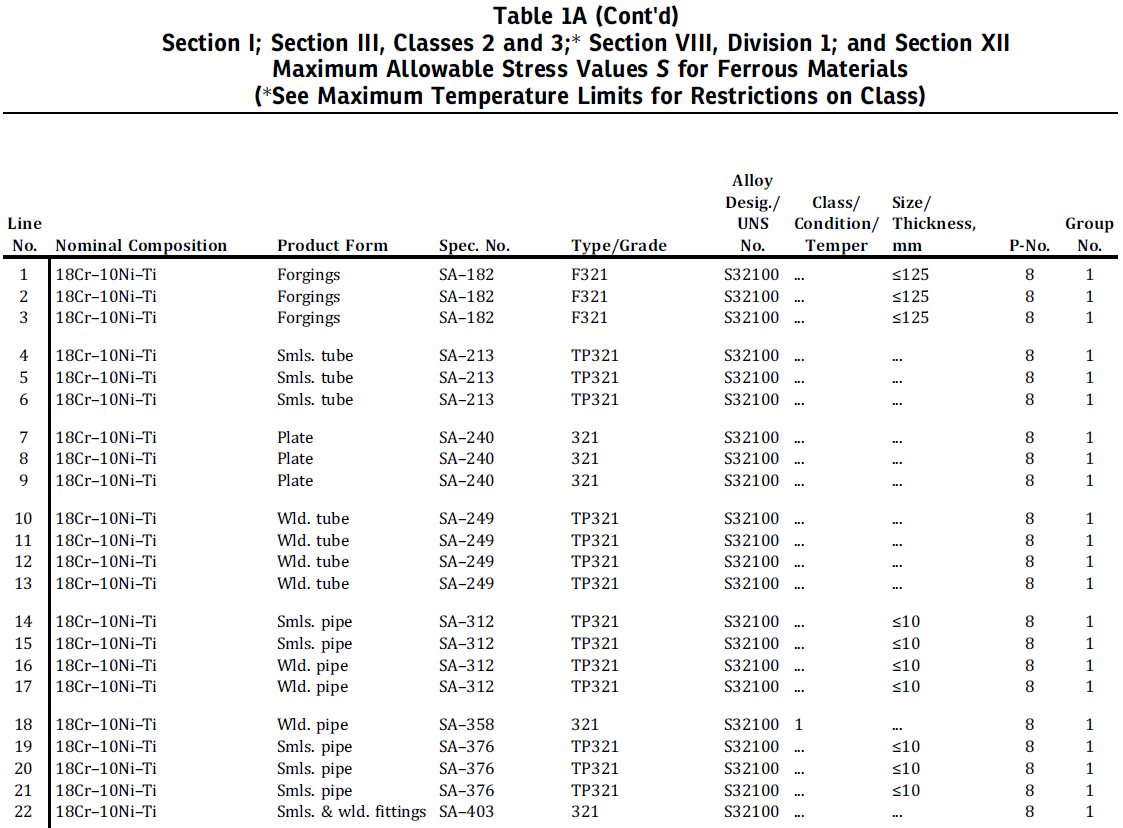

| − | + | ::*Pemilihan material sebagai fungsi dari desain harus sesuai dengan Tabel 6.1. Tabel ini menjadi konsiderasi sebagai dasar pemilihan material. | |

| − | + | ::*Material yang dipilih harus dispesifikasikan dengan jelas dalam datasheet. | |

| − | + | ::1.2 Material untuk attachments pada bagian bertekanan | |

| − | + | ::*Material untuk supports (skirts, saddles, legs, etc.) yang langsung dilas ke bagian bertekanan harus memiliki kualitas material yang sama dengan kualitas material bagian bertekanan tersebut. | |

| − | + | ::2. Persyaratan Tambahan untuk Perbautan | |

| − | + | ::2.1 Perbautan eksternal | |

| − | + | ::*Perbautan eksternal bejana untuk merakit flens dari manholes, handholes, nozzles with blind flanges, etc. harus selalu terdapat threaded studs and nuts. Threading harus sesuai dengan ASME B1.1. | |

| − | + | ::2.2 Perbautan internal | |

| − | + | ::*Perbautan internal bejana juga haris sesuai dengan ASME B1.1 dan harus terdapat mur ganda dan dilengkapi dengan ring. | |

| − | + | ::3. Flens Gasket dan Kontak Muka Gasket | |

| − | + | ::*Gasket/paking ditentukan pada spesifikasi tertentu dan harus memenuhi standar ASME B16.20 dan ASME B16.21 | |

| − | Perancangan Bejana Tekan | + | ::*O-rings tidak boleh digunakan menjadi penyegel pembatas untuk mencegah dari kebocoran ataupun sebagai penyegel pembatas antara bejana tekan dengan piping. |

| − | + | ||

| − | + | ::'''Perancangan Bejana Tekan''' | |

| − | + | ||

| − | + | ::*Desain bejana tekan harus mengikuti metode mendesain dengan aturan yang dijelaskan pada ASME BPVC Section VIII Div 1 | |

| − | + | ::*Metode mendesain dengan analaisis tidak diperbolehkan. | |

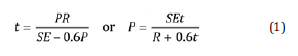

| − | + | ::1. Persyaratan Umum | |

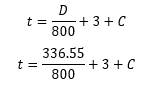

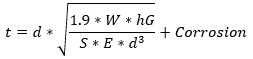

| − | Dimana : | + | ::1.1 Persyaratan ketebalan minimum dinding dan kepala |

| − | t = ketebalan minimum (mm) | + | ::*Ketebalan minimum dinding dan kepala bejana tidak boleh kurang dari : |

| − | + | ||

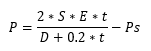

| − | C = corrossion allowance (mm) | + | [[File:Equation 1.png|centre|]] |

| − | + | ||

| − | + | :::Dimana : | |

| − | + | :::t = ketebalan minimum (mm) | |

| − | + | :::D = diameter luar (mm) | |

| − | + | :::C = corrossion allowance (mm) | |

| − | + | ::*Dinding harus merupakan material tunggal | |

| − | + | ::1.2 Design Loads and Load Case Combination | |

| − | + | ::*Beban yang berlaku dan load case combinations harus disebutkan oleh user’s design requirements. | |

| − | + | ::*Semua bagian bejana harus didesain untuk menahan beban pada kondisi yang terburuk yang mungkin terjadi. | |

| − | + | ::*Oleh karena itu, manufacturer harus menentukan nilai tekanan bejana dari hasil kombinasi beban static atau dinamik yang mungkin terjadi selama rentan hidup bejana. | |

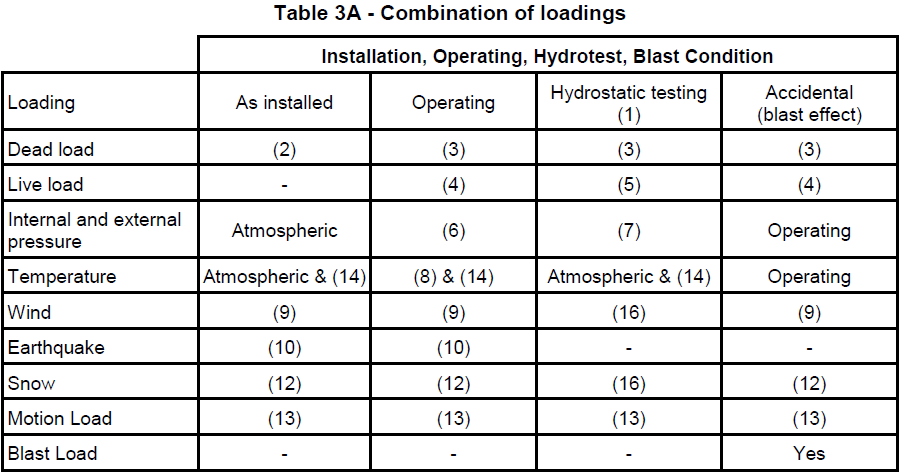

| − | + | ::*Manufacturer harus menganalisa stabilitas struktur bejana untuk kombinasi beban dan kondisi yang terdapat pada tabel 3A. | |

| − | + | ::1.3 Beban Lokal | |

| − | + | ::Pabrikan harus memeriksa localized stresses dan deformasi dalam dinding bejana karena beban terpusat yang disebabkan oleh ekternal dan atau internal structural attachment, piping reactions, supported equipment, platform, davit, skirt to head, etc. | |

| − | + | ::*Oleh karena itu user harus memberitahu pabrikan rincian data beban untuk piping support reactions, platform supports, dan beban eksternal lainnya. | |

| − | + | ::1.4 Design Allowable Stress | |

| − | + | ::*Pabrikan harus memastikan, semua kombinasi beban dan semua bagian bejana dan support, tekanan yang dihitung tidak melebihi nilai yang tertera pada kode. | |

| − | + | ::2. Peraturan desain untuk sambungan las | |

| − | + | ::2.1 Weld joint efficiency | |

| − | + | ::*Desain menurut ASME BPVC Section VIII Div 1 efisiensi sambungan harus dibatasi antara 0.85 atau 1 khususnya. | |

| − | + | ::3. Kepala | |

| − | + | ::*Kepala harus semi-ellipsoidal, dalam satu potongan hingga diameter 2300 mm termasuk dengan flens yang panjang minimum 50 mm. | |

| − | + | ::*Kepala hemispherical harus digunakan untuk high pressure vessel, yaitu bejana yang beroperasi pada tekanan 68.95 bar. | |

| − | + | ::*Bentuk kepala lainnya tidak diperbolehkan (torispherical, conical, and toriconical). | |

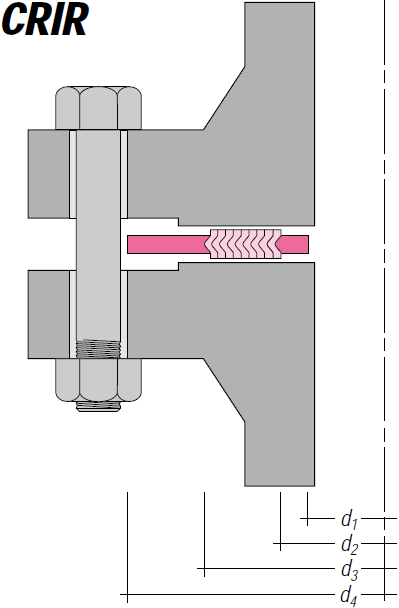

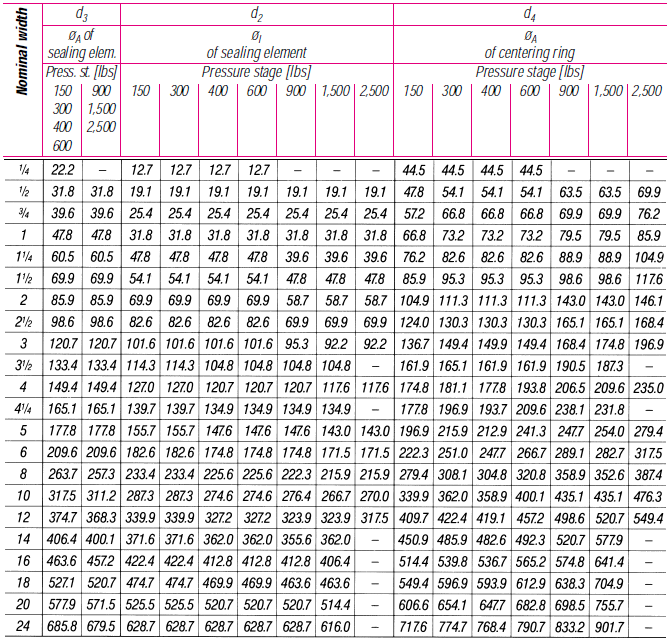

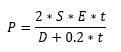

| − | + | ::*Untuk bejana dengan diameter dalam kurang dari 1000 mm, flanged head diperbolehkan sesuai dengan dibawah ini. | |

| − | + | ||

| − | + | [[File:Tabel 1.png|centre|]] | |

| − | + | ||

| − | + | [[File:Tabel 2.png|centre|]] | |

| − | + | ||

| − | + | ::4. Conical Shell | |

| − | + | ::*Bagian conical shell-reducer harus memiliki sudut setengah puncak yang tidak boleh lebih besar dari 30o. Semua penguat untuk internal pressure harus tersedia dengan menambah tebal pelat; stiffening ring boleh digunakan untuk memenuhi external pressure saja. | |

| − | + | ::5. Nozzles and Manholes | |

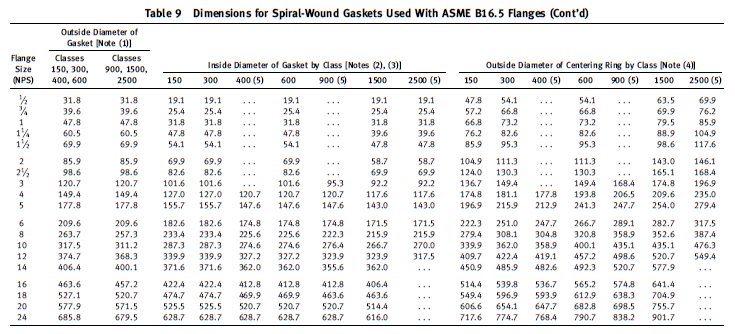

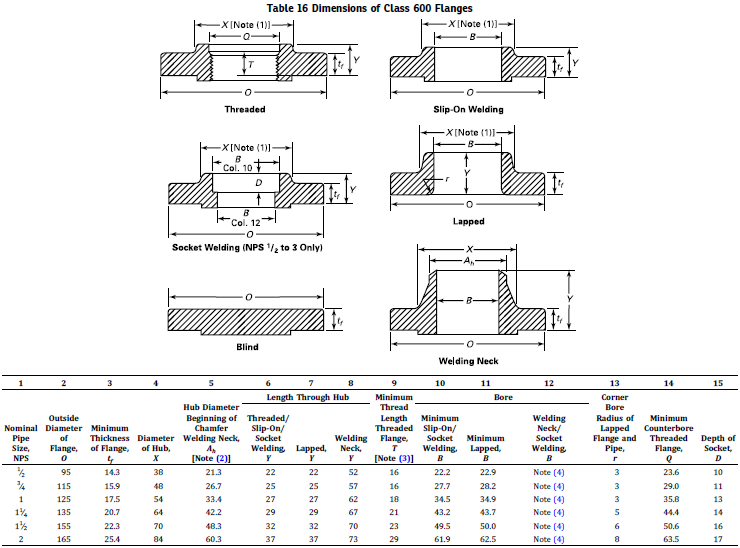

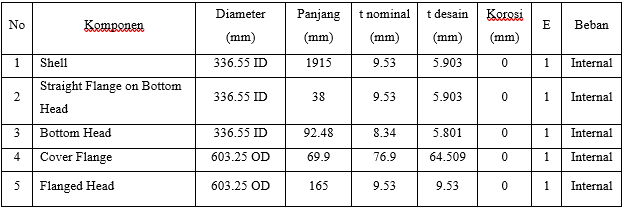

| − | + | ::*Semua nozzles dan manholes harus flange ended welding neck type. (ASME B16.5) | |

| − | + | ::*Metode penyambungan nozzles dan manholes harus sambungan yang dilas. Tipe sambungan lainnya seperti studded, threaded tidak diperbolehkan. | |

| − | + | ::5.1 Standar Referensi | |

| − | + | ::*Sambungan komponen harus memenuhi standar ASME B16.5, ASME B16.9, ASME B16.47. | |

| − | + | ::*Untuk diluar batas standar diatas, flanges and jointing gaskets harus dihitung dan dibenarkan menurut kode. | |

| − | + | ::5.2 Ukuran | |

| − | + | ::*Ukuran minimum nozzles adalah NPS 2. Bagaimanapun, ketika sambungan harus lebih kecil, sebuah reducer diperbolehkan untuk digunakan. | |

| − | + | ::5.3 Connection attachment to shell | |

| − | + | ::*Sambungan nozzles harus double-welded joints. | |

| − | + | ::*Leher nozzle dan manholes harus menempel pada dinding bejana dan reinforcement pad dengan full penetration groove welds. | |

| − | + | ::*Posisi/orientasi lubang baut pada flanges of connection harus straddle (menganggkang) garis tengah veritkal dan norizontal. | |

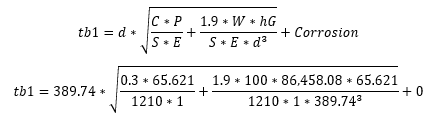

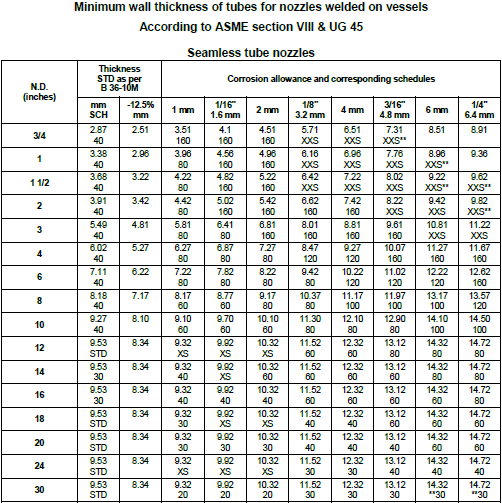

| − | + | ::5.4 Ketebalan minimum leher nozzles | |

| − | + | ::*Leher nozzle harus memenuhi standar ASME B36.10M | |

| − | + | ::*Tebal nozzle pada nozzle to vessel attachment harus tidak melebihi (2-d/D) kali dari ketebalan dinding atau kepala. | |

| − | + | ::*Dimana d adalah diameter rata-rata dalam dan luar nozzles. | |

| − | + | ::5.5 Inspection openings | |

| − | + | ::*Semua bejana dengan diameter luar diatas 800 mm harus memiliki setidaknya satu manholes untuk inspeksi, maintenance dan kebutuhan operasional. | |

| − | + | ::*Beberapa manholes mungkin diperlukan untuk memudahkan akses kedalam bejana dan pemindahan internal. Untuk bejana dengan tinggi dan panjang diatas 9 m, diperlukan dua manholes sebagai ventilasi udara selama operasional internal. | |

| − | + | ::*Manholes dengan diameter 24 in (609.9 mm) lebih disukai. Diameter dalam manholes harus tidak kurang dari 20 in (508 mm). | |

| − | + | ::6. Flat Heads and Covers | |

| − | + | ::*Flat head harus sesuai dengan ASME BPVC Section VIII Div 1 gambar UG-34 (j) atau (k). Flens harus welding neck type dengan raised face atau ring joint face. | |

| − | + | ::*Untuk diameter NPS 24 kebawah, flens harus memenuhi ASME B16.5 | |

| − | + | ::*Untuk diameter NPS 26 sampai NPS 60, flens harus memenuhi ASME B16.47 standar seri A saja. | |

| − | + | ::*Untuk diamater yang tidak berstandar, flens harus didesain menurut dengan kode yang berlaku. | |

| − | + | ::7. Quick Opening Closure (QOC) | |

| − | + | ::*QOC harus termasuk perangkat interlock pengaman mekanis untuk mengijinkan pintu terbuka setelah fully depressurization only. QOC harus dilengkapi dengan davit. | |

| − | + | ::*QOC harus didesain pada MAWP dari bejana dimana ini terpasang. | |

| − | + | ::8. Support and Attachments | |

| − | + | ::8.1 Saddle supports for horizontal vessels | |

| − | + | ::*Bejana horizontal biasanya dibantu dengan dua saddles, terletak sedekat mungkin dengan kepala beajana. Pabrikan harus menghitung tekanan dan deformasi hasil dari support ini dan harus memperkuat bejana jika diperlukan. Sudut kontak dari saddle support harus minimum 120o. | |

| − | + | ::8.2 Skirt supports for vertical vessels | |

| − | + | ::*Semua bejana vertikal harus didesain menjadi freestanding dan self-supporting pad cylindrical atau conical skirt. Garis tengah cylindrical skirt harus bertepatan dengan garis tengah dinding bejana. | |

| − | + | ::*Ketebalan skirt harus setidaknya sepertiga dari ketebalan dinding bejana. | |

| − | + | ::8.3 Leg supports, lifting device and other attachments | |

| − | Perancangan menurut ASME BPVC Section VIII Division | + | ::*Perlengkapan yang dilas pada permukaan luar bejana seperti lifting lugs, rings, clips dan miscellanous supports for platforms, ladders, davit, piping, insulation, fireproofing atau peralatan lainnya. |

| − | + | ::*Supports ini harus memiliki kualitas material yang sama dengan dinding dimana mereka dilas, kecuali sebagaimana ditentukan dalam spesifikasi khusus. | |

| − | Material Bejana Tekan | + | |

| − | + | ||

| − | + | :'''4.4.2 Perancangan menurut ASME BPVC Section VIII Division 1''' | |

| − | + | ||

| − | + | :Kode ASME VIII merupakan kode internasional yang berlaku untuk semua engineer dari semua perusahaan dalam mendesain bejana tekan. Kode ini merupakan integral dari kode perusahaan, semua syarat yang terdapat pada kode perusahaan harus terdapat pada kode ini. | |

| − | + | ||

| − | + | ::'''Material Bejana Tekan''' | |

| − | + | ||

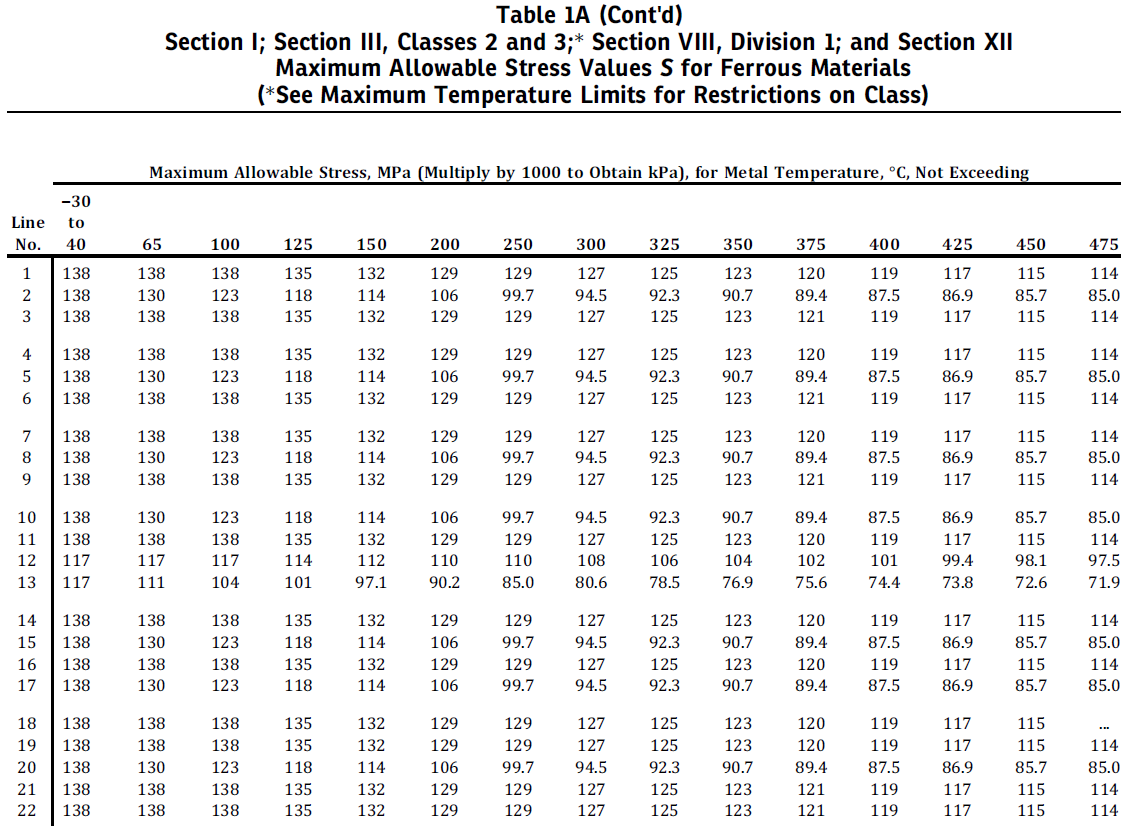

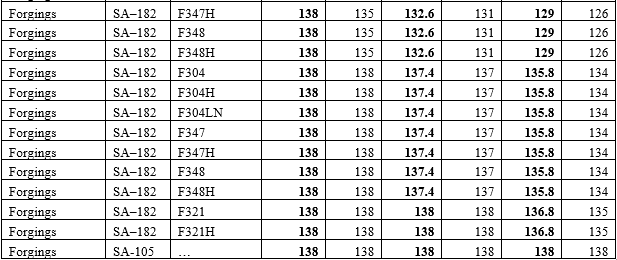

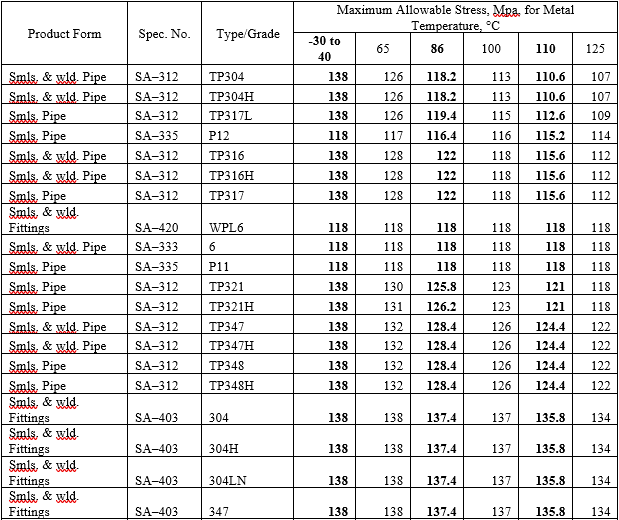

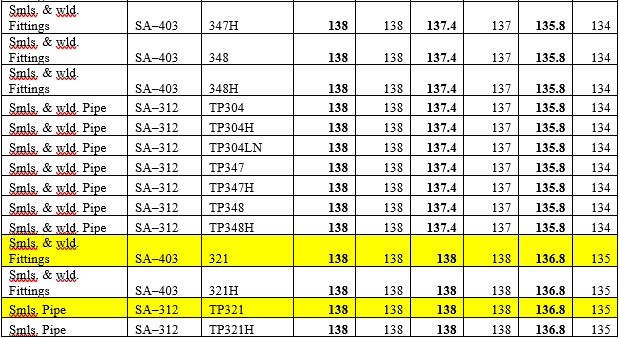

| − | + | ::1. Umum (UG-4, General), material komponen bejana tekan harus memiliki kekuatan yang dapat menahan tekanan bejana ketika beroperasi. Pemilihan jenis material menentukan nilai maximum allowable stress yang digunakan untuk menghitung tekanan maksimum bejana pada suhu operasinya, maximum allowable working pressure (MAWP), dan menghitung tekanan maksimum bejana pada suhu ambien, maximum allowable pressure (MAP). Nilai maximum allowable stress ini dapat dilihat pada ASME II. | |

| − | + | ::*Material yang menahan tekanan bejana, seperti kepala dan dinding bejana, harus sesuai dengan spesifikasi pada ASME II. | |

| − | + | ::*Material yang tidak menahan tekanan bejana, seperti supports, tidak harus sesuai dengan spesifikasi material dimana supports tersambung kecuali jika disambung dengan pengelasan maka kualitas supports harus sama dengan spesifikasi material dimana supprots tersambung. | |

| − | + | ||

| − | + | ::'''Perancangan Bejana Tekan''' | |

| − | + | ::1. Beban (UG-22, Loadings), hal pertama dalam merancang bejana tekan adalah menentukan beban yang bekerja pada bejana tekan. Bejana tekan mengalami berbagai beban, yang memberikan tekanan dari berbagai intensitas dalam komponen bejana. Kategori dan intensitas tekanan adalah fungsi dari sifat pembebanan, geometri dan konstruksi komponen internal material. Beban-beban yang dipertimbangkan dalam merancang bejana tekan, antara lain : | |

| − | + | ::*internal and external design pressure. | |

| − | + | ::*berat bejana dan volume normal dalam kondisi operasi atau pengujian (operating or test conditions) sesuai perancangan. | |

| − | + | ::*static reaction dari peralatan yang terpasang pada bejana (piping, linings, ect.). | |

| − | + | ::*alat tambahan (attachment) baik internal atau support bejana (lugs, saddles, skirts, legs). | |

| − | + | ::*reaksi siklik atau dinamis karena tekanan atau variasi termal | |

| − | + | ::*reaksi angin, salju, dan seismik. | |

| − | + | ::*reaksi impak (fluid shock). | |

| − | + | ::*gradien suhu dan ekspansi termal diferensial. | |

| − | + | ::*tekanan abnormal, seperti yang disebabkan oleh deflagrasi. | |

| − | + | ::*tekanan uji dan head statik bertepatan yang bekerja selama pengujian. | |

| − | + | ||

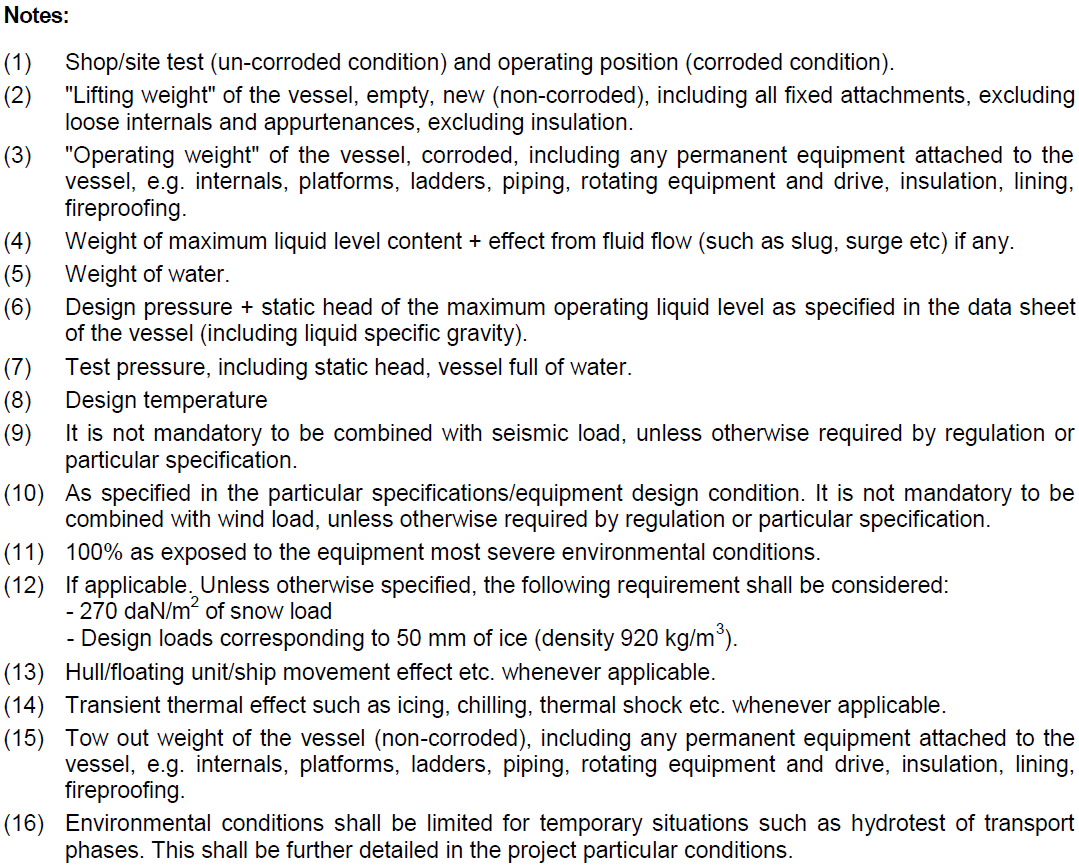

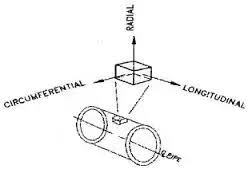

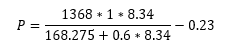

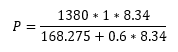

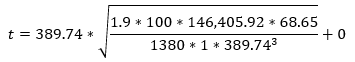

| − | + | ::2. Bentuk dinding (UG-27, Thickness of Shells Under Internal Pressure), setelah menentukan beban-beban yang akan bekerja pada bejana selanjutnya adalah menentukan bentuk dinding dan bentuk kepala bejana (akan dijelaskan pada poin selanjutnya). Tiap bentuk dinding memiliki internal design pressure dan tebal dinding minimum yang berbeda. Dalam standar internasional dinding bejana terdapat dua macam, seperti yang sudah disebutkan bagian 3.1, yaitu : | |

| − | + | ::*cylindrical shells, yaitu dinding berbentuk silinder. Ketebalan minimum atau tekanan kerja maksimum yang diijinkan dari bentuk ini harus lebih tebal atau tekanan lebih rendah tergantung dengan tekanan yang diterima dinding yang berdasarkan dengan bentuk sambungan dinding ketika difabrikasi; | |

| − | + | ||

| − | + | [[File:Equation 2.png|centre|]] | |

| − | + | ||

| − | + | [[File:Equation 3.png|centre|]] | |

| − | + | ||

| − | + | ::*spherical shells, yaitu dinding berbentuk bola. Ketebalan minimum atau tekanan kerja maksimum yang diijinkan dari bentuk ini harus lebih tebal atau tekanan lebih rendah dari. Ketika dinding bejana berbentuk ini, maka rumus untuk mencari internal design pressure dan minimum thickness adalah: | |

| − | + | ||

| − | + | [[File:Equation 4.png|centre|]] | |

| − | + | ||

| − | + | :::Dimana : | |

| − | + | :::P = internal design pressure | |

| − | + | :::t = minimum required thickness shell | |

| − | + | :::S = maximum allowable stress value | |

| − | + | :::R = inside radius of the shell | |

| − | + | :::E = joint efficiency | |

| − | + | ||

| − | Dimana : | + | [[File:Figure_4.1_Bentuk_sambungan_dinding_bejana.jpg|centre|]] |

| − | P = internal design | + | |

| − | t = minimum required thickness shell | + | [[File:Figure_4.2_Bentuk_tekanan_yang_dialami_dinding.png|centre|]] |

| − | S = maximum allowable stress value | + | |

| − | R = inside radius of the shell | + | ::3. Bentuk kepala (UG-32, Formed Heads, and Sections, Pressure on Concave Side), kemudian bagian utama bejana selain dinding adalah kepala. Tiap bentuk kepala memiliki desain tekanan internal dan tebal dinding minimum yang berbeda seperti pada bentuk dinding bejana. Dalam standar internasional kepala bejana terdapat lima macam, seperti yang sudah disebutkan bagian 3.1.4, yaitu : |

| − | E = joint efficiency | + | ::*ellipsoidal heads, ketika kepala bejana berbentuk ini, maka rumus untuk mencari internal design pressure dan minimum thickness adalah: |

| − | + | ||

| − | Untuk bentuk baik dinding atau kepala bejana berbentuk kerucut (conical ataupun toriconial) terdapat aturan terhadap besar nilai sudut puncak α, yaitu nilai α tidak boleh lebih besar dari 30o. Baik ketika nilai α kurang dari 30o atau lebih dari 30o, penguatan (reinforcement) dapat diterapkan pada bejana jika diperlukan. | + | [[File:Equation 5.png|centre|]] |

| − | + | ||

| − | + | ::*torispherical heads, ketika kepala bejana berbentuk ini, maka rumus untuk mencari internal design pressure dan minimum thickness adalah: | |

| − | + | ||

| − | Sedangkan untuk flens yang menempel dengan adanya baut, ketebalan minimumnya adalah : | + | [[File:Equation 6.png|centre|]] |

| − | + | ||

| − | + | ::*hemispherical heads, ketika kepala bejana berbentuk ini, maka rumus untuk mencari internal design pressure dan minimum thickness adalah: | |

| − | + | ||

| − | Sedangkan untuk flens yang menempel dengan adanya baut, ketebalan minimumnya adalah : | + | [[File:Equation 7.png|centre|]] |

| − | + | ||

| − | + | ::*conical heads and sections dan toriconical heads and sections, ketika kepala bejana berbentuk ini, maka rumus untuk mencari internal design pressure dan minimum thickness adalah: | |

| − | C = factor yang bergantung dengan cara kepala flens menempel | + | |

| − | d = diameter | + | [[File:Equation 8.png|centre|]] |

| − | P = internal design pressure | + | |

| − | S = maximum allowable stress value | + | :::Dimana : |

| − | E = joint efficiency | + | :::P = internal design pressure |

| − | hG = gasket moment arm | + | :::t = minimum required thickness shell |

| − | W = jumlah beban baut yang diberikan kepada kepala | + | :::S = maximum allowable stress value |

| − | L = perimeter of noncircular bolted head measured along the centers of the bolt holes | + | :::R = inside radius of the shell |

| − | + | :::E = joint efficiency | |

| − | + | ||

| − | + | ::Untuk bentuk baik dinding atau kepala bejana berbentuk kerucut (conical ataupun toriconial) terdapat aturan terhadap besar nilai sudut puncak α, yaitu nilai α tidak boleh lebih besar dari 30o. Baik ketika nilai α kurang dari 30o atau lebih dari 30o, penguatan (reinforcement) dapat diterapkan pada bejana jika diperlukan. | |

| − | + | ||

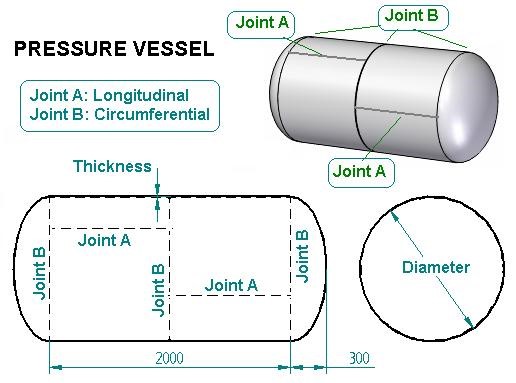

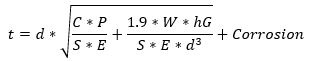

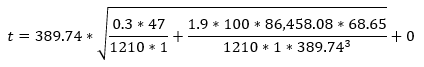

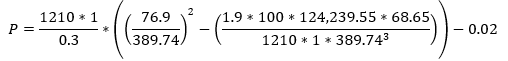

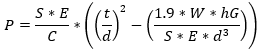

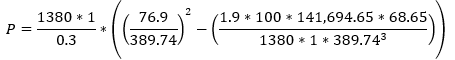

| − | + | ::4. Bentuk flanged head (UG-34, Unstayed Flat Heads and Covers), bagian ini mengatur jika user ingin penutup bejana tidak berbentuk kepala pada poin sebelumnya. Biasanya flanged head digunakan agar bejana yang digunakan bisa dibuka dan dilihat kondisi internalnya untuk melakukan maintenance. Hal yang diatur pada bagian ini tidak jauh berbeda dengan bagian yang sebelumnya, yaitu mengatur ketebalan dan tekanan minimum yang dialami oleh kepala. Pada bagian ini flanged head terbagi menjadi dua macam, yaitu circular blind flange dan non circular blind flange yang akan dibahas pada poin berikutnya. | |

| − | Jika nilai Δ ≥ α maka tidak diperlukan penguatan tetapi jika nilai Δ < α maka diperlukan penguatan. | + | ::*circular blind flange, yaitu flens yang memiliki bentuk melingkar. Ketebalan minimum untuk unstayed flange, yaitu flens yang menempel pada bejana tanpa adanya support tambahan, adalah : |

| − | Jika perancangan dibutuhkan penguatan, hal yang harus dilakukan oleh perancangan adalah mencari nilai AR, excess area available in junction without a ring, yaitu merupakan selisih antara Ar, required area of reinforcement, dengan Ae, effective area of reinforcement. Jika nilai AR ≤ 0 maka perancangan sudah memadai dan jika nilai AR > 0 maka perancangan tidak memadai dan harus ditambahkan cincin (ring) karena AR merupakan net area required for the ring only. | + | |

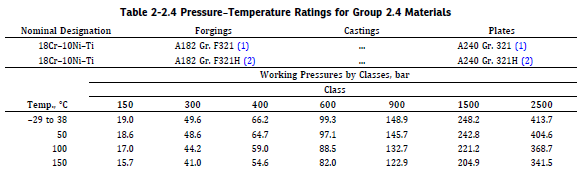

| − | + | [[File:Equation 9.png|centre|]] | |

| − | + | ||

| − | + | ::*Sedangkan untuk flens yang menempel dengan adanya baut, ketebalan minimumnya adalah : | |

| − | + | ||

| − | Dimana : | + | [[File:Equation 10.png|centre|]] |

| − | ta UG-27 = ketebalan minimum nosel yang dibutuhkan pada internal and external pressure | + | |

| − | ta UG-22 = ketebalan minimum nosel yang dibutuhkan karena adanya beban UG-22 | + | ::*non circular blind flange, yaitu flens yang memiliki bentuk selain lingkaran, seperti persegi, persegi panjang, elips, dsb. Ketebalan untuk tipe flens ini yang tidak menggunakan support untuk menempel pada bejana adalah : |

| − | tb1 = ketebalan minimum nosel yang dibutuhkan sesuai dengan bagian bejana dimana nosel terletak | + | |

| − | tb UG-16 = ketebalan minimum | + | [[File:Equation 11.png|centre|]] |

| − | + | ||

| − | + | ::*Sedangkan untuk flens yang menempel dengan adanya baut, ketebalan minimumnya adalah : | |

| − | + | ||

| − | + | [[File:Equation 12.png|centre|]] | |

| − | + | ||

| − | + | :::Dimana : | |

| − | + | :::C = factor yang bergantung dengan cara kepala flens menempel | |

| + | :::d = diameter | ||

| + | :::P = internal design pressure | ||

| + | :::S = maximum allowable stress value | ||

| + | :::E = joint efficiency | ||

| + | :::hG = gasket moment arm | ||

| + | :::W = jumlah beban baut yang diberikan kepada kepala | ||

| + | :::L = perimeter of noncircular bolted head measured along the centers of the bolt holes | ||

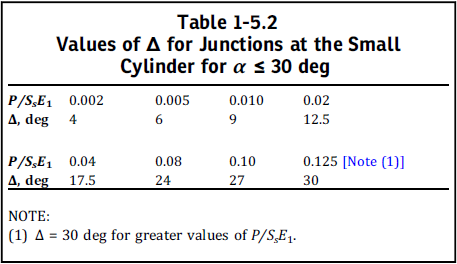

| + | ::5. Perhitungan titik kerucut (Appendix 1-5, Rules for Conical Reducer Section and Conical Heads Under Internal Pressure), pada bagian ini dibahas penguatan yang telah disebutkan pada poin sebelumnya, yaitu penguatan yang diterapkan pada bejana berbentuk kerucut yang memiliki nilai sudut puncak α. Perhitungan ini akan menentukan keperluan penguat pada di kedua ujung, baik ujung besar ataupun ujung kecil. Untuk mengetahui hal tersebut, perancang perlu mencari nilai Δ, yaitu sudut yang menunjukkan perlunya penguatan di persimpangan kerucut ke silinder. Nilai Δ merupakan nilai konversi dari nilai P/SsE1. Berikut adalah tabel nilai Δ pada ujung besar dan ujung kecil. | ||

| + | |||

| + | [[File:Tabel 3_Values_of_delta.png|centre|]] | ||

| + | |||

| + | [[File:Tabel 4_Values_of_delta_small.png|centre|]] | ||

| + | |||

| + | ::Jika nilai Δ ≥ α maka tidak diperlukan penguatan tetapi jika nilai Δ < α maka diperlukan penguatan. | ||

| + | ::Jika perancangan dibutuhkan penguatan, hal yang harus dilakukan oleh perancangan adalah mencari nilai AR, excess area available in junction without a ring, yaitu merupakan selisih antara Ar, required area of reinforcement, dengan Ae, effective area of reinforcement. Jika nilai AR ≤ 0 maka perancangan sudah memadai dan jika nilai AR > 0 maka perancangan tidak memadai dan harus ditambahkan cincin (ring) karena AR merupakan net area required for the ring only. | ||

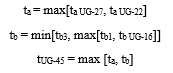

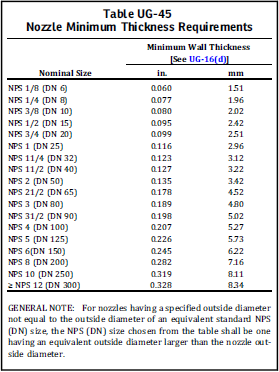

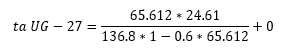

| + | ::6. Ketebalan leher nosel (UG-45, Nozzle Neck Thickness), nosel juga termasuk komponen bejana yang harus menahan tekanan operasi bejana. Oleh karena itu ketebalan leher nosel memiliki nilai minimum yang harus dihitung. Perhitungan ketebalan minimum ini adalah dengan membandingkan nilai ta dan tb. | ||

| + | |||

| + | [[File:Equation 13.png|centre|]] | ||

| + | |||

| + | :::Dimana : | ||

| + | :::ta UG-27 = ketebalan minimum nosel yang dibutuhkan pada internal and external pressure | ||

| + | :::ta UG-22 = ketebalan minimum nosel yang dibutuhkan karena adanya beban UG-22 | ||

| + | :::tb1 = ketebalan minimum nosel yang dibutuhkan sesuai dengan bagian bejana dimana nosel terletak | ||

| + | :::tb UG-16 = ketebalan minimum nosel yang dibutuhkan sesuai dengan UG-16 | ||

| + | :::tb3 = ketebalan minimum nosel yang dibutuhkan sesuai dengan tabel UG-45 | ||

| + | |||

| + | [[File:Tabel 5_Nozzle_thickness_requirements.png|centre|]] | ||

| + | |||

| + | = BAB 5 STUDI KASUS = | ||

| + | |||

| + | '''5.1 Umum''' | ||

| + | |||

Seiring perkembangan teknologi di industri minyak dan gas, bejana tekan menjadi komponen utama di industri ini dan memiliki peran penting dalam pengolahan proses yang berhubingan dengan compresi dan suhu. Salah satu contohnya adalah knock-out pot yang merupakan penerapan bejana tekan sebagai separator dan trapping gas berat sebelum dikirimkan ke turbin kompressor. Knock-out pot merupakan alat pemisah antara 2 fase vapor (gas) dan gas berat (liquid) sehingga knock-out pot juga dikenal sebagai vapor-liquid separator. | Seiring perkembangan teknologi di industri minyak dan gas, bejana tekan menjadi komponen utama di industri ini dan memiliki peran penting dalam pengolahan proses yang berhubingan dengan compresi dan suhu. Salah satu contohnya adalah knock-out pot yang merupakan penerapan bejana tekan sebagai separator dan trapping gas berat sebelum dikirimkan ke turbin kompressor. Knock-out pot merupakan alat pemisah antara 2 fase vapor (gas) dan gas berat (liquid) sehingga knock-out pot juga dikenal sebagai vapor-liquid separator. | ||

Prinsip kerja alat ini terbagi menjadi tiga tahapan penyaringan. Pertama uap dari gas scrubber masuk knock-out pot melalui feed inlet dimana terjadi penyaringan tahap pertama, pemisahan primer, yaitu uap yang masuk menabrak inlet diverter dimana menyebabkan momentum cairan yang tertahan dalam uap menyebabkan droplets (tetesan) ukuran besar menimpa diverter dan kemudian turun karena gaya gravitasi. Kemudian untuk tetesan yang ukurannya tidak cukup besar, memasuki pemisahan sekunder yang merupakan gravity separation dari tetesan kecil saat uap mengalir melalui disengagement area. Setelah melewati tahapan ini bentuk uap sangat kecil menjadi mist (kabut) yang kemudian akan disaring untuk terakhir kalinya dengan mesh pad (mist eliminators). Mesh pad memiliki bentuk jaringan ikat yang berupa chevron pattern (pola zig-zag/berkelok-kelok) sehingga dalam tekanan tertentu liquid yang masih terbawa oleh gas ringan akan menabrak separasi tersebut sehingga akan jatuh di saluran pembuangan dengan kaedah gravitasi karena berat jenisnya. | Prinsip kerja alat ini terbagi menjadi tiga tahapan penyaringan. Pertama uap dari gas scrubber masuk knock-out pot melalui feed inlet dimana terjadi penyaringan tahap pertama, pemisahan primer, yaitu uap yang masuk menabrak inlet diverter dimana menyebabkan momentum cairan yang tertahan dalam uap menyebabkan droplets (tetesan) ukuran besar menimpa diverter dan kemudian turun karena gaya gravitasi. Kemudian untuk tetesan yang ukurannya tidak cukup besar, memasuki pemisahan sekunder yang merupakan gravity separation dari tetesan kecil saat uap mengalir melalui disengagement area. Setelah melewati tahapan ini bentuk uap sangat kecil menjadi mist (kabut) yang kemudian akan disaring untuk terakhir kalinya dengan mesh pad (mist eliminators). Mesh pad memiliki bentuk jaringan ikat yang berupa chevron pattern (pola zig-zag/berkelok-kelok) sehingga dalam tekanan tertentu liquid yang masih terbawa oleh gas ringan akan menabrak separasi tersebut sehingga akan jatuh di saluran pembuangan dengan kaedah gravitasi karena berat jenisnya. | ||

| − | + | ||

| − | + | [[File:Figure_5.1_Struktur_Mesh_Pad_yang_digunakan_untuk_mengeliminasi_kandungan_air_pada_uap.jpg|centre|]] | |

| + | |||

Pada PT Pertamina Hulu Mahakam, knock-out pot digunakan untuk menyaring uap yang diterima dari gas scrubber dan yang akan digunakan untuk menggerakkan turbin kompressor. Knock-out pot ini sangat penting sebagai upaya mengoptimalkan proses dan melindungi peralatan serta mencegah gas berat masuk ke turbin. Karena uap dari gas scrubber memiliki kadar kandungan air sehingga uap yang berair harus dipisahkan dulu dari kandungan airnya agar tidak menyebabkan korosi pada blade turbin dan mempengaruhi proses di tubin itu sendiri. Selain korosi, pemisahan fraksi besar sebelum masuk ke turbin kompresor adalah untuk mengeliminasi tumbukan yang akan terjadi dengan blade turbin karena kecepatan yang tinggi, maka partikel kecil akan berpotensi menimbulkan kerusakan pada blade. Pemasangan knock-out pot terdapat pada North Processing Unit (NPU) dengan jumlah 2 unit, karena alat ini bekerja secara berganti-gantian dengan periode waktu kerja yang sama, maka kesiapan, rutin maintenance dan inspeksi secara berkala sangat dibutuhkan supaya pada saat penggantian ke unit yang idle akan siap untuk dioperasikan. Integritas dan kondisi dari masing-masing unit ini sangat tergantung dari hal-hal diatas serta service yang di hasilkan oleh gas scraber. Adapun dari sisi lingkungan akan ditentukan oleh iklim laut atau tawar dimana semua berhubungan dengan tingkat korosi di bagian luar dari vessel ini. | Pada PT Pertamina Hulu Mahakam, knock-out pot digunakan untuk menyaring uap yang diterima dari gas scrubber dan yang akan digunakan untuk menggerakkan turbin kompressor. Knock-out pot ini sangat penting sebagai upaya mengoptimalkan proses dan melindungi peralatan serta mencegah gas berat masuk ke turbin. Karena uap dari gas scrubber memiliki kadar kandungan air sehingga uap yang berair harus dipisahkan dulu dari kandungan airnya agar tidak menyebabkan korosi pada blade turbin dan mempengaruhi proses di tubin itu sendiri. Selain korosi, pemisahan fraksi besar sebelum masuk ke turbin kompresor adalah untuk mengeliminasi tumbukan yang akan terjadi dengan blade turbin karena kecepatan yang tinggi, maka partikel kecil akan berpotensi menimbulkan kerusakan pada blade. Pemasangan knock-out pot terdapat pada North Processing Unit (NPU) dengan jumlah 2 unit, karena alat ini bekerja secara berganti-gantian dengan periode waktu kerja yang sama, maka kesiapan, rutin maintenance dan inspeksi secara berkala sangat dibutuhkan supaya pada saat penggantian ke unit yang idle akan siap untuk dioperasikan. Integritas dan kondisi dari masing-masing unit ini sangat tergantung dari hal-hal diatas serta service yang di hasilkan oleh gas scraber. Adapun dari sisi lingkungan akan ditentukan oleh iklim laut atau tawar dimana semua berhubungan dengan tingkat korosi di bagian luar dari vessel ini. | ||

| − | + | ||

| − | + | [[File:Figure 2.3 Gas KO POT.jpg|centre|]] | |

| + | |||

| + | '''5.2 Identifikasi Masalah dan Solusi''' | ||

| + | |||

Pada awal pembuatannya, knock-out pot vessel merupakan package instalasi kompresor yang dirancang dan dibangun oleh perusahaan asal Italia, Nuovo Pignone (NP) dimana secara design umur kalkulasi kerja dari bejana ini adalah sekitar 25 tahun. Namun setelah terpasang kurang lebih 17 tahun lamanya, salah satu bejana mengalami masalah leaking atau kebocoran pada body dari vessel tersebut karena adanya penipisan dinding bagian dalam. Karena adanya tekanan yang keluar karena leaking, maka terdapat perbedaan tekanan antara IN (masukan) dan OUT (keluaran) lebih dari 5%. Kehilangan tekanan sekitar 5% ini menjadi prioritas yang harus segera di selesaikan karena ini akan mengnganggu integritas dari kompressornya sendiri. | Pada awal pembuatannya, knock-out pot vessel merupakan package instalasi kompresor yang dirancang dan dibangun oleh perusahaan asal Italia, Nuovo Pignone (NP) dimana secara design umur kalkulasi kerja dari bejana ini adalah sekitar 25 tahun. Namun setelah terpasang kurang lebih 17 tahun lamanya, salah satu bejana mengalami masalah leaking atau kebocoran pada body dari vessel tersebut karena adanya penipisan dinding bagian dalam. Karena adanya tekanan yang keluar karena leaking, maka terdapat perbedaan tekanan antara IN (masukan) dan OUT (keluaran) lebih dari 5%. Kehilangan tekanan sekitar 5% ini menjadi prioritas yang harus segera di selesaikan karena ini akan mengnganggu integritas dari kompressornya sendiri. | ||

Beberapa langkah pencegahan dan reparasi sudah dilakukan antara lain mengurangi tekanan inlet dari scrabber sampai membalut body dengan Fortex (ceramic coating) sebagai penanganan sementara untuk mengurangi risiko leaking lebih lebar. Solusi membalut body dengan Fortex merupakan solusi cepat untuk menghindari leak sementara, namun tidak bisa menahan tekanan yang tinggi. Dalam waktu yang bersamaan, visual inspeksi sudah dilakukan untuk melihat bagian dalam bejana. Namun karena bejana ini dengan design fully welded sehingga internal dari bejana ini tidak ada akses oleh operator untuk melakukan isnpeksi. Dengan bantuan alat seperti borescope yang masuk melewati sisi inlet dan outlet dan ditemukan bahwa terjadi thining pada dinding bejana yang disebabkan oleh korosi dari uap yang masuk sehingga menyebabkan kebocoran pada bejana. Selain itu dampak dari fully welded adalah perusahaan tidak bisa melakukan maintenance terhadap internal filter didalam bejana. | Beberapa langkah pencegahan dan reparasi sudah dilakukan antara lain mengurangi tekanan inlet dari scrabber sampai membalut body dengan Fortex (ceramic coating) sebagai penanganan sementara untuk mengurangi risiko leaking lebih lebar. Solusi membalut body dengan Fortex merupakan solusi cepat untuk menghindari leak sementara, namun tidak bisa menahan tekanan yang tinggi. Dalam waktu yang bersamaan, visual inspeksi sudah dilakukan untuk melihat bagian dalam bejana. Namun karena bejana ini dengan design fully welded sehingga internal dari bejana ini tidak ada akses oleh operator untuk melakukan isnpeksi. Dengan bantuan alat seperti borescope yang masuk melewati sisi inlet dan outlet dan ditemukan bahwa terjadi thining pada dinding bejana yang disebabkan oleh korosi dari uap yang masuk sehingga menyebabkan kebocoran pada bejana. Selain itu dampak dari fully welded adalah perusahaan tidak bisa melakukan maintenance terhadap internal filter didalam bejana. | ||

Dari hasil visual boroscope ini tidak sepenuhnya menggambarkan kondisi internal bejana tersebut karena adanya sekat-sekat uyang menghalangi akses dari jalannya probe boroscope. | Dari hasil visual boroscope ini tidak sepenuhnya menggambarkan kondisi internal bejana tersebut karena adanya sekat-sekat uyang menghalangi akses dari jalannya probe boroscope. | ||

| − | + | ||

| − | + | [[File:Figure_5.2_Knock-out_pot_yang_mengalami_kebocoran.png|centre|]] | |

| + | |||

Komunikasi dengan pihak NP sudah di lakukan serta claim dari perusahaan karena umur dari vesel ini tidak sesuai design, maka NP minta di lakukan studi analisis dimana ini tentu akan menghabiskan banyak waktu dan juga data, sementara kebutuhan operasional dibutuhkan penangann lebih cepat. Berdasarkan dari alasan diatas, perusahaan membuat beberapa opsi antara lain: | Komunikasi dengan pihak NP sudah di lakukan serta claim dari perusahaan karena umur dari vesel ini tidak sesuai design, maka NP minta di lakukan studi analisis dimana ini tentu akan menghabiskan banyak waktu dan juga data, sementara kebutuhan operasional dibutuhkan penangann lebih cepat. Berdasarkan dari alasan diatas, perusahaan membuat beberapa opsi antara lain: | ||

| − | + | #Meminta NP untuk melakukan penggantian vessel (replace as it is) | |

| − | + | #Meminta NP untuk melakukan re-engineering design dimana kebutuhan perusahaan akan maintenance dan penggantian internal part menjadi bagian yang tidak terpisahkan. | |

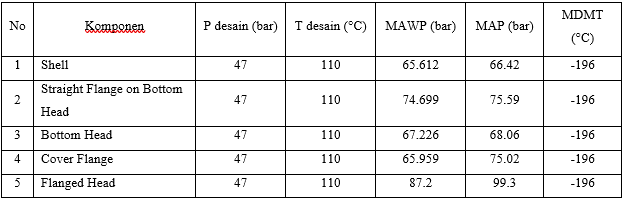

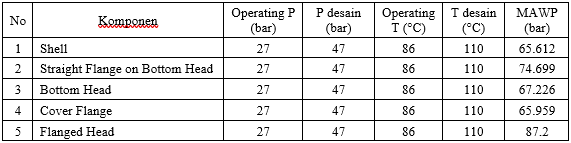

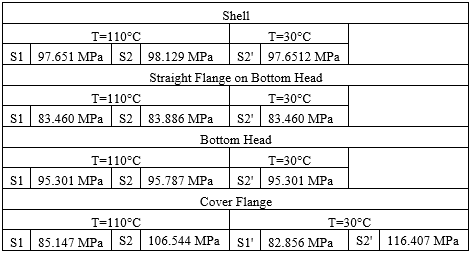

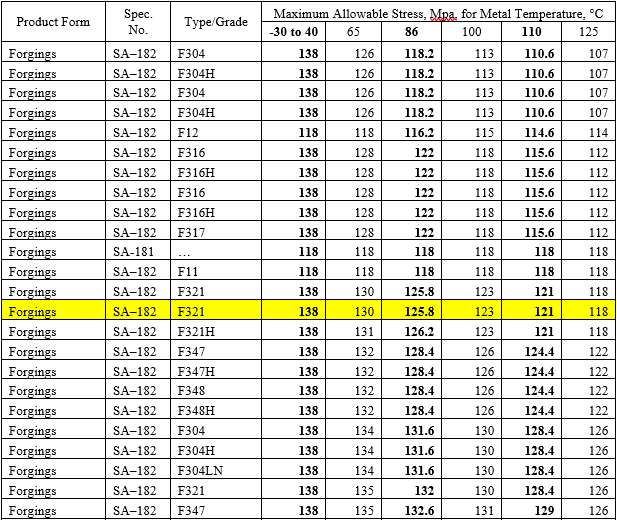

| − | + | #Melakukan terobosan dengan re-engineering sendiri dengan fabricator local. | |