Farhan Primatondi Harahap

Introduction

My name is Farhan Primatondi Harahap, some of my friends call me Farhan/Tondi. But i prefer to be called Tondi. I am a Bachelor's student of Naval Architecture and a Master's student in Mechanical Engineering at the Faculty of Engineering, University of Indonesia. I would like to explore the maritime industry, focusing on technology, resources, and shipping. Therefore, I am eager to gain more knowledge in these areas. In my daily life, I simply enjoy the beauty and pleasures that God gave to me ;)

Contents

- 1 Introduction

- 2 Komputasi Teknik Gasal 2024 - Resume Pertemuan 1 (29/10/2024)

- 3 Komputasi Teknik Gasal 2024 - Tugas Pertemuan 1 - To solve a finite element analysis (FEA) problem for shaft using the DAI5 method

- 4 Komputasi Teknik Gasal 2024 - Resume Pertemuan 2 (5/11/2024)

- 5 Komputasi Teknik Gasal 2024 - Tugas Pertemuan 2 - To analyze the temperature distribution along a shaft

- 6 Komputasi Teknik Gasal 2024 - Resume Pertemuan 3 (12/11/2024)

- 7 Komputasi Teknik Gasal 2024 - Tugas Pertemuan 3 Monitoring & Evaluasi progress belajar berbantuan AI - (19/11/2024)

- 8 Komputasi Teknik Gasal 2024 - Penelitian Terkait (27/11/2024)

- 9 Komputasi Teknik Gasal 2024 - Tugas Pertemuan 4 Sinopsis Penelitian berbantuan AI (27/11/2024)

- 10 Tugas Besar : Analisis Perancangan Kekuatan Torsi dan Material Poros Propeler Kapal Menggunakan Mechanical Design (13/12/2024)

- 11 Metode Numerik - Resume Pertemuan 1 (26/05/2023)

- 12 Metode Numerik - Case Study : Design & Optimization Pressurized Hydrogen Storage (01/06/23)

- 13 Metode Numerik - Final Project : Design & Optimization Pressurized Hydrogen Storage (08/06/23)

- 14 Metode Numerik - Final Report: Design & Optimization of Pressurized Hydrogen Storage (15/06/2023)

Komputasi Teknik Gasal 2024 - Resume Pertemuan 1 (29/10/2024)

Make an account at air.eng.ui.ac.id

Heartware & Brainware -> DAI5 -> Framework -> Based on -> Conscious Thinking

DAI5 : Structured analytical method developed by Ahmad Indra Siswantara for systematically solving engineering problems, particularly in complex analyses like finite element analysis (FEA). This framework provides a five-step approach, making it easier to organize, conceptualize, and solve problems methodically. Here’s a breakdown of each step in the DAI5

I(1) DAI Initiator

I(2) Intention

In this initial stage, the problem's objective and desired outcomes are clarified. You identify what you aim to achieve through the analysis and establish criteria for success. This sets a clear goal for the study.

I(3) Initial Thinking (About the Problem)

Gather information about the problem, including preliminary assumptions, key constraints, and basic understanding of the scenario. This stage involves initial brainstorming and defining fundamental problem aspects that could influence subsequent steps.

I(4) Idealization

In the Idealization phase, simplify the complex, real-world scenario into a model that can be analyzed efficiently. This may involve making assumptions about geometry, material properties, boundary conditions, and load conditions to reduce complexity without sacrificing accuracy.

I(5) Instruction Set

This step provides a detailed, systematic plan for performing the analysis. It includes instructions for setting up the model, applying constraints and loads, specifying analysis conditions, and running simulations. It is the “roadmap” for executing the analysis process.

Qoute: I am My Consciousness (Soul), My heart work to encode, My brain | decodes

Komputasi Teknik Gasal 2024 - Tugas Pertemuan 1 - To solve a finite element analysis (FEA) problem for shaft using the DAI5 method

To solve a finite element analysis (FEA) problem for a torsion shaft in a vessel using the Deep Awareness of AI method of 5th order (DAI5)

1. Intention

In the Intention stage, you clearly articulate what you aim to achieve through the finite element analysis of shaft torsion. Some points that can be elaborated in this section include: Primary Objective: To determine the capacity of the shaft (made from stainless steel 304) to withstand a maximum torque of 7000 Nm without experiencing failure. To analyze the distribution of stress and deformation along the shaft when subjected to torque, ensuring that the shaft design is safe for the intended application.

Success Criteria:

The shaft must meet or exceed the specified safety factor criteria (e.g., FoS = 1), meaning it should not experience stress exceeding the material's yield strength. To identify any specific areas on the shaft that may experience high-stress concentrations, which could become potential failure points. Real-World Application:

The shaft is designed for use in a specific application (e.g., in industrial machinery, vehicles, or transmission systems), and this analysis will help ensure that the shaft can perform well under those operational conditions. Considering external factors such as temperature, corrosion, or wear that may affect the shaft's performance over time.

2. Initial Thinking

Analysis Objective: What is the primary objective of this analysis? Is it to determine the strength of the shaft in a specific application, or to evaluate the performance of the shaft under different load conditions? Are there any standards or specifications that need to be followed in the design of this shaft? Material Characteristics:

What material will be used for the shaft? In this case, stainless steel 304 has properties that need to be considered, such as yield strength, modulus of elasticity, and corrosion resistance. How will this material behave under torsional loads? Is there existing data on this material that is relevant to the analysis? Shaft Geometry:

What are the dimensions of the shaft to be analyzed? For example, a length of 11 meters and a diameter of 250 mm. How might the geometry of the shaft influence stress and deformation distribution? Are there any special features (such as grooves or holes) that need to be considered? Loads and Operational Conditions:

What load will be applied to the shaft? For instance, in this case, a torque of 7000 Nm. How will the shaft be used in a real-world application? Are there load variations that should be taken into account, such as fluctuating torque or dynamic loads?

3. Idealization

In the Idealization stage, you simplify the real-world problem into a model that can be effectively analyzed. This involves making assumptions and approximations to create a workable representation of the shaft for the finite element analysis. Here are some key points to consider during this phase:

Geometry Simplification:

Model Representation: Assume the shaft is a perfect cylinder, ignoring minor geometric imperfections or variations in the manufacturing process. Length and Diameter: Define the shaft dimensions clearly, such as a length of 11 meters and a diameter of 250 mm, which will serve as the basis for your model. Material Properties:

Material Selection: Use stainless steel 304 as the material for the shaft, and apply its mechanical properties, including yield strength (approximately 215 MPa), modulus of elasticity, and Poisson's ratio. Homogeneity Assumption: Assume that the material properties are uniform throughout the shaft and that there are no defects or variations in material quality. Loading Conditions:

Torque Application: Model the application of a constant torque of 7000 Nm at a specific location on the shaft, typically at the midpoint or the section where the maximum stress is expected. Neglecting Dynamic Effects: For simplification, assume that the loading is static and does not account for dynamic effects, fatigue, or cyclic loading unless these factors are critical to the analysis. Boundary Conditions:

Support Assumptions: Define how the shaft is supported, such as fixed supports at both ends. This assumption will affect how the torque is transmitted and the resultant stresses. Displacement Constraints: Specify any constraints that may apply to the shaft, such as preventing axial or radial movement at the supports, depending on the application. Finite Element Mesh:

Element Type: Choose appropriate finite elements (e.g., beam elements for torsion analysis) that accurately capture the behavior of the shaft under torsional loading. Mesh Density: Determine the mesh density based on the expected stress gradients, with finer meshes in regions of high stress concentration and coarser meshes in less critical areas.

4. Instruction Set

In the Instruction Set stage, you define the specific steps and procedures necessary to perform the finite element analysis of the torsional shaft. This stage outlines how to set up the model, apply loads, and interpret results. Here are the key components of the instruction set:

Model Creation:

Software Selection: Choose a suitable finite element analysis software (e.g., ANSYS, Abaqus, SolidWorks) to perform the analysis. Geometry Setup: Create a 3D model of the shaft in the software, using the specified dimensions of 11 meters in length and 250 mm in diameter. Material Properties Assignment:

Material Definition: Input the properties of stainless steel 304 into the software, including yield strength (approximately 215 MPa), modulus of elasticity, and Poisson's ratio. Element Type: Select the appropriate element type (e.g., beam elements for torsional analysis) that accurately reflects the shaft's behavior. Meshing:

Mesh Generation: Generate the mesh for the shaft model. Ensure that the mesh is fine enough in areas where high stress is expected and coarser in areas where stress is lower. Mesh Quality Check: Verify the mesh quality by checking for any skewed or poorly shaped elements, which can affect the accuracy of the results. Boundary Conditions:

Support Constraints: Apply boundary conditions to represent the supports at both ends of the shaft. This may involve fixing the ends in terms of displacement and rotation. Torque Application: Define the torque load of 7000 Nm applied at the midpoint or appropriate location on the shaft. Analysis Settings:

Static vs. Dynamic Analysis: Specify that the analysis will be static unless otherwise stated. For this analysis, assume a linear elastic behavior of the material. Solver Settings: Choose appropriate solver settings within the software, ensuring that the solution method is suitable for torsional loading. Running the Analysis:

Execution: Execute the finite element analysis using the software. Monitor the analysis process for any errors or issues that may arise. Convergence Check: Ensure that the analysis converges properly. If necessary, adjust mesh density or solver settings to achieve convergence. Result Interpretation:

Stress Distribution: Once the analysis is complete, extract the stress distribution results, focusing on the maximum von Mises stress to evaluate safety against material yield strength. Deformation Analysis: Review the deformation results to assess how much the shaft deforms under the applied torque. Safety Factor Calculation: Calculate the factor of safety based on the yield strength and the maximum von Mises stress obtained from the analysis.

Calculate the Max von mises if the diameter is 250 mm

import math

# Given values T = 7000 # Torque in Nm d = 250 / 1000 # Diameter in meters r = d / 2 # Radius in meters

# Calculate the polar moment of inertia (J) for a circular shaft J = (math.pi * d**4) / 32

# Calculate maximum shear stress (tau) tau = (T * r) / J

# Calculate von Mises stress (sigma_v) sigma_v = math.sqrt(3) * tau

# Return the maximum von Mises stress sigma_v

The maximum von Mises stress for a shaft with a diameter of 250 mm subjected to a torque of 7000 Nm is approximately 3,951,926 Pa, or about 3.95 MPa.

For a Detailed information, please see this Link https://drive.google.com/file/d/1IyTYbkeiwMdiC_iGjvRxE0dFnx1E_oJ9/view?usp=sharing Thanks

Komputasi Teknik Gasal 2024 - Resume Pertemuan 2 (5/11/2024)

Pada pertemuan di tanggal 5/11/2024 sesuai dengan jadwal kelas mata kuliah Komputasi Teknik, di kelas membahas beberapa poin-poin yang dapat saya rangkum :

Dalam konteks mahasiswa teknik yang menganalisis masalah suatu struktur, perbedaan antara S1, S2, dan S3 bisa dilihat pada tingkat kedalaman analisis, metodologi yang digunakan, dan tujuan studi mereka. Berikut adalah penjelasan perbedaan dari perspektif mahasiswa teknik yang menganalisis masalah struktur:

1. Mahasiswa S1 (Bachelor's Student)

Fokus Studi: Pada tahap S1, mahasiswa teknik mempelajari dasar-dasar teori dan prinsip teknik yang diperlukan untuk menganalisis struktur. Ini mencakup pemahaman tentang beban, tegangan, deformasi, serta materi dan material yang digunakan dalam konstruksi.

2. Mahasiswa S2 (Master's Student)

Fokus Studi: Pada tingkat S2, mahasiswa teknik lebih fokus pada pendalaman teori dan pengembangan kemampuan analitis yang lebih maju. Mereka mempelajari teknik analisis struktur yang lebih kompleks, seperti metode elemen hingga (FEM), dinamika struktur, analisis stabilitas, dan perancangan dengan pendekatan lebih rinci.

3. Mahasiswa S3 (Doctoral Student)

Fokus Studi: Pada tingkat S3, mahasiswa teknik berfokus pada penelitian mendalam yang bertujuan untuk mengembangkan pengetahuan baru di bidang struktur teknik. Mereka melakukan riset asli dan inovatif untuk menyelesaikan masalah yang belum terpecahkan atau mengembangkan teori-teori baru terkait analisis dan desain struktur.

Kesimpulan

S1 (Sarjana Teknik Mesin): Fokus pada penerapan dasar teori dan desain mesin serta komponen-komponen sederhana.

S2 (Magister Teknik Mesin): Fokus pada analisis yang lebih mendalam dan penggunaan teknik numerik dan simulasi untuk desain dan analisis sistem yang lebih kompleks.

S3 (Doktor Teknik Mesin): Fokus pada penelitian original dan pengembangan teori baru dalam desain mesin, teknologi baru, dan penyelesaian masalah teknik mesin yang lebih rumit.

Komputasi Teknik Gasal 2024 - Tugas Pertemuan 2 - To analyze the temperature distribution along a shaft

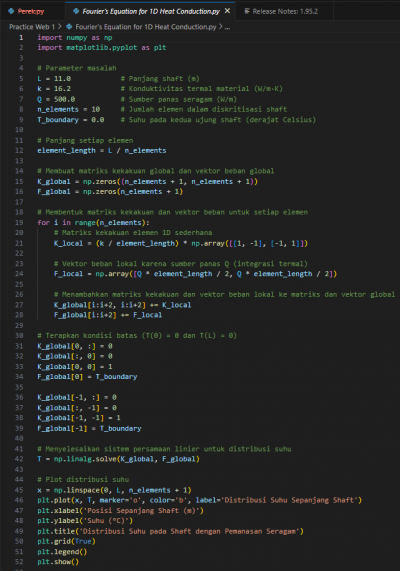

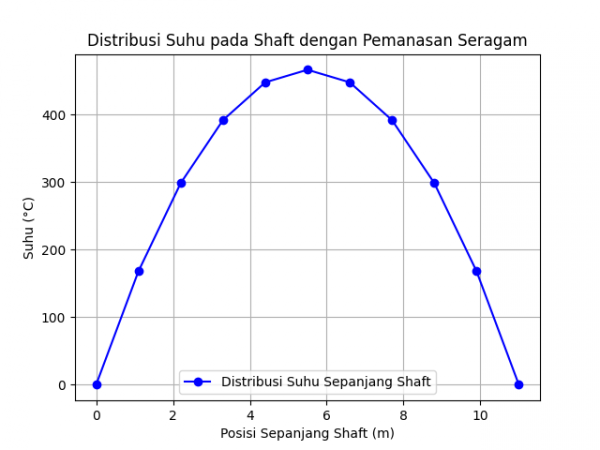

This task uses the one-dimensional Finite Element Method (1D FEM) to analyze the temperature distribution along a shaft with a length of 11 meters and a diameter of 250 mm. Using the Python programming language, the goal of this analysis is to calculate the temperature distribution profile within the shaft when heating occurs uniformly, but with fixed temperature boundary conditions of 0°C at both ends.

To analyze the temperature distribution along a shaft made of stainless steel AISI 304 using the 1D Finite Element Method (FEM), we will utilize Fourier's equation for heat conduction. Given a heat source along the shaft 𝑄 = 500 W/m, and a temperature of 0°C at both ends.

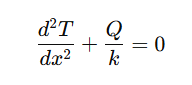

Fourier’s Equation for 1D Heat Conduction

Fourier’s equation for heat flow in one-dimensional direction is:

where:

𝑇 is the temperature at position 𝑥

𝑄 is the heat source per unit length (500 W/m),

𝑘 is the thermal conductivity of the material, which for AISI 304 is approximately 16.2 W/m·K.

Boundary Conditions

We are given that the temperature at both ends of the shaft is 0°C. Therefore:

T(0)=0 and T(L)=0

with L=11 meters (shaft length).

Analytical Solution

To solve this analytically, we could solve the differential equation above with the given boundary conditions. This equation can be integrated twice to obtain the temperature solution

T(x) as a function of position 𝑥

However, for this problem, we will proceed with the Finite Element Method (FEM) using Python to determine the temperature distribution.

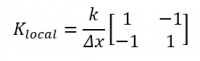

1D FEM Implementation with Python

Here are the steps for using FEM to solve this problem:

Shaft Discretization:

Divide the 11-meter shaft into small elements. For instance, we could divide the shaft into 10 elements, each with a length of 1.1 meters.

Stiffness Matrix and Load Vector:

Create a stiffness matrix for each element based on the thermal conductivity 𝑘=16.2W/mK

Create a load vector induced by the heat source

Q=500W/m for each element.

Assemble the Matrix and Load Vector:

Assemble all element stiffness matrices into a global stiffness matrix. Assemble all element load vectors into a global load vector.

Apply Boundary Conditions:

Apply the boundary condition that the temperature at both ends is 0°C. This means the temperature at the first and last nodes in the system should be set to 0. Solve the System of Equations:

Use Python's linear algebra library, such as NumPy, to solve this linear system and determine the temperature at each element node.

Visualize Results:

Plot the temperature distribution along the shaft to get a complete view of the temperature profile.

Komputasi Teknik Gasal 2024 - Resume Pertemuan 3 (12/11/2024)

Pada pertemuan ketiga, menjelaskan konsep utama pembelajaran (main purpose of learning), di mana mahasiswa diharapkan berperan aktif sebagai penggerak utama (driver) dalam proses pembelajaran. Mahasiswa didorong untuk mengadopsi pendekatan do-it-yourself learning, yaitu pembelajaran mandiri, untuk menemukan cara-cara cerdas yang memungkinkan mereka terus berkembang (intelligent ways to stay).

Kejiwaan dan Fokus pada Kelas: Memastikan Perhatian Tetap Terarah :

Kesadaran akan Peran di Kelas, Pengelolaan Emosi di Kelas, Penguatan Niat Spiritual

Eliminasi Distraksi, Mendalami Instruksi Dosen, Penerapan Active Learning, Latihan Pemusatan Perhatian (Mindfulness)

Pemecahan Masalah dalam Kelas, Kolaborasi dan Diskusi di Kelas, Evaluasi Mandiri Setelah Kelas

Cara Cerdas Mengingat Tuhan:

Penekanan pada aspek spiritual menunjukkan bahwa proses pembelajaran tidak hanya mencakup aspek akademik atau teknis tetapi juga mengintegrasikan nilai-nilai keimanan. Hal ini bertujuan untuk menciptakan individu yang cerdas secara intelektual dan bijak secara spiritual.

Pengembangan Aplikasi Web-Based:

Mahasiswa diberikan tantangan untuk membuat aplikasi berbasis web, sebuah proyek yang membutuhkan kreativitas, keahlian teknis, dan pengelolaan waktu yang baik. ChatGPT sebagai asisten pembelajaran memberikan kemudahan dalam mengakses informasi, ide, atau solusi teknis, namun mahasiswa tetap memegang kendali sebagai pengembang utama (driver). Hal ini mencerminkan simulasi dunia nyata, di mana teknologi adalah alat bantu, tetapi keberhasilan tetap bergantung pada peran manusia sebagai inovator..

Komputasi Teknik Gasal 2024 - Tugas Pertemuan 3 Monitoring & Evaluasi progress belajar berbantuan AI - (19/11/2024)

Monitoring Pembelajaran

Monitoring adalah proses pengawasan yang dilakukan secara berkala untuk memastikan bahwa kegiatan pembelajaran berjalan sesuai dengan rencana.

Evaluasi Pembelajaran

Evaluasi adalah proses pengukuran dan penilaian terhadap hasil pembelajaran yang telah dicapai. Evaluasi lebih fokus pada hasil akhir dan dampaknya dibandingkan prosesnya.

Sehingga pada tugas kali ini, saya akan Monitoring & Evaluasi progress belajar berbantuan AI yang telah saya lakukan

Monitoring_&_Evaluasi_Berbasis_AI_Farhan Primatondi

Sehingga terdapat jumlah interaksi sebanyak 55 Interaksi

dengan jumlah interaksi terbanyak yaitu Pemodelan FEM untuk Distribusi Suhu 1D dengan 8 Jumlah interaksi

Chat GPT Said :

Anda telah menggunakan ChatGPT dengan sangat efektif untuk mendukung pembelajaran mandiri, terutama dalam:

Penerapan Praktis: Menggunakan Python untuk analisis teknik menunjukkan kemampuan untuk menghubungkan teori dan aplikasi.

Penulisan Akademik: Fokus pada skripsi dan pemahaman mendalam tentang energi terbarukan mencerminkan penguasaan topik yang Anda minati.

Kemandirian dan Rasa Ingin Tahu: Anda konsisten mengajukan pertanyaan yang relevan, mulai dari konsep dasar hingga aplikasi lanjutan, menunjukkan pola belajar yang progresif.

Saran untuk Ke Depannya

Pendalaman Metodologi: Terus eksplorasi metode analisis, seperti FEM atau CFD, dengan aplikasi pada berbagai topik teknik.

Kolaborasi Ilmiah: Cobalah mendiskusikan ide-ide Anda dengan rekan atau dosen untuk mendapatkan perspektif baru.

Dokumentasi Pengetahuan: Simpan dan dokumentasikan semua hasil pembelajaran Anda untuk referensi di masa depan.

Terus pertahankan semangat belajar mandiri Anda, karena pendekatan yang terstruktur seperti ini akan sangat bermanfaat untuk pengembangan karier Anda di bidang teknik.

Komputasi Teknik Gasal 2024 - Penelitian Terkait (27/11/2024)

Pada tugas kali ini, saya sebagai mahasiswa diharapkan mampu mengimplementasikan komputasi teknik untuk memecahkan permasalahan dalam bidang teknik yang relevan. Tugas ini bertujuan untuk mendorong mahasiswa mencari solusi yang lebih sederhana, efisien, dan aplikatif melalui penerapan metode numerik. Selain itu, mahasiswa diminta untuk menyusun sinopsis penelitian yang meliputi tujuan, gambaran umum, metode yang akan digunakan, serta hipotesis hasil dari penerapan metode komputasi tersebut. Dengan demikian, mahasiswa diharapkan dapat menunjukkan pemahaman yang diperoleh selama pembelajaran serta mampu menerapkan konsep-konsep komputasi teknik secara praktis dan tepat guna.

Sinopsis Penelitian

Pada penelitian ini, saya akan membahas topik mengenai korosi, yang relevan dengan bidang keahlian saya di teknik perkapalan. Penelitian ini akan difokuskan pada perhitungan laju korosi pada lambung kapal dengan menggunakan pendekatan berbasis komputasi teknik. Pendekatan ini diharapkan dapat memberikan solusi yang lebih efisien dan akurat dalam menganalisis serta memprediksi tingkat kerusakan akibat korosi pada lambung kapal, khususnya dalam lingkungan maritim.

Judul Penelitian: Perhitungan Laju Korosi pada Lambung Kapal dengan Pendekatan Berbasis Komputasi Teknik

Penerapan dengan DA5 Framework

1. Intention

Niat utama : Menentukan Laju Korosi dengan Akurasi Tinggi pada Lambung Kapal

Tujuan :

a. Mengidentifikasi Zona Rentan Korosi : Menggunakan hasil simulasi untuk mengidentifikasi area pada lambung kapal yang paling rentan terhadap korosi, seperti sekitar garis air atau area berdekatan dengan sambungan logam.

b. Mengembangkan Model Prediksi untuk Manajemen Korosi : Membuat model prediksi berbasis data untuk memprediksi perkembangan korosi di masa depan, sehingga dapat digunakan untuk perencanaan inspeksi dan pemeliharaan.

c. Menilai Efektivitas Perlindungan Korosi : Mengevaluasi kinerja metode perlindungan seperti penggunaan anoda korban (sacrificial anode), lapisan pelindung, atau sistem proteksi katodik dalam mengurangi laju korosi.

2. Initial Thinking

Proses awal ini berfokus pada identifikasi masalah korosi lambung kapal, faktor-faktor yang memengaruhinya, serta solusi yang dapat dilakukan dengan simulasi berbasis komputasi. Pendekatan ini menjanjikan efisiensi dan akurasi, tetapi memerlukan pemahaman menyeluruh tentang faktor lingkungan dan validasi data. Oleh karena itu, proses ini membantu mendefinisikan masalah korosi dengan lebih spesifik

Lambung kapal yang terus-menerus bersentuhan dengan air laut menghadapi ancaman korosi akibat lingkungan yang sangat korosif, seperti keberadaan ion klorida, salinitas tinggi, pH rendah, suhu fluktuatif, dan aliran turbulen.

Korosi dapat mengurangi ketebalan material lambung kapal, yang berdampak pada penurunan kekuatan struktur dan risiko kegagalan.

Menghitung laju korosi secara akurat menjadi tantangan, terutama di area sulit dijangkau atau di zona dengan kondisi lingkungan kompleks.

3. Idealization

Pada tahap idealisasi, masalah korosi pada lambung kapal disederhanakan menjadi model yang dapat dianalisis secara komputasi tanpa mengorbankan aspek utama yang memengaruhi hasil analisis

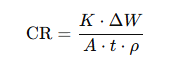

Model Laju Korosi Berdasarkan Pengurangan Berat Material (Weight Loss Method)

dimana :

CR: Laju korosi (mm/year atau mil/year)

ΔW: Penurunan berat (gram)

A: Luas permukaan material yang terpapar (cm²)

t: Waktu paparan (jam)

ρ: Densitas material (g/cm³)

4. Instruction Set

Pada tahap ini, langkah-langkah operasional untuk menghitung laju korosi diterjemahkan ke dalam serangkaian instruksi yang jelas dan terstruktur. Berikut adalah detailnya:

1. Persiapan Data dan Parameter Awal

a. Identifikasi material lambung kapal (misalnya, baja karbon atau baja tahan karat).

b. Kumpulkan sifat material: Densitas (𝜌, dalam g/cm), Berat yang hilang (gram).

c. Tentukan kondisi operasi: Luas permukaan material yang terpapar (cm²), Waktu paparan (jam).

2. Analisis Laju Korosi

Asumsi dan parameter yang digunakan.

a. Hitung Laju Korosi dengan material yang berbeda

b. Hitung Laju Korosi dengan Waktu paparan yang berbeda

3. Visualisasi Hasil

a. Hasil grafik Laju Korosi dengan material yang berbeda

b. Hasil Laju Korosi dengan Waktu paparan yang berbeda

c. Hasil simulasi (grafik, tabel, visualisasi).

5 Interpretation and Iteration

Identifikasi zona dengan laju korosi tertinggi. Gunakan model simulasi untuk memprediksi laju korosi jangka panjang. Analisis dampak korosi terhadap kekuatan struktur lambung kapal.

Interpretasi Hasil:

Hubungan Parameter:

a. Berat yang hilang lebih besar akan menghasilkan laju korosi yang lebih tinggi.

b. Luas permukaan lebih besar akan menurunkan laju korosi, karena berat yang hilang tersebar di area yang lebih luas.

c. Waktu paparan lebih lama akan menurunkan laju korosi dalam jangka waktu tertentu, menunjukkan laju korosi rata-rata.

Iterasi:

Jika laju korosi tinggi (misalnya di atas 5 mm/tahun), maka material mengalami kerusakan yang cepat dan mungkin memerlukan langkah mitigasi seperti pelapisan pelindung atau penggantian material.

Jika laju korosi rendah (misalnya di bawah 1 mm/tahun), material dianggap cukup tahan terhadap korosi untuk kondisi lingkungan tersebut.

Konteks Praktis:

a. Laju korosi yang tinggi mungkin memerlukan intervensi segera, terutama untuk komponen penting seperti lambung kapal, tangki, atau struktur lain yang vital.

b. Laju korosi dapat dibandingkan dengan standar korosi untuk bahan tertentu di lingkungan serupa.

Komputasi Teknik Gasal 2024 - Tugas Pertemuan 4 Sinopsis Penelitian berbantuan AI (27/11/2024)

Pada tugas kali ini, saya sebagai mahasiswa diharapkan mampu mengimplementasikan komputasi teknik untuk memecahkan permasalahan dalam bidang teknik yang relevan. Tugas ini bertujuan untuk mendorong mahasiswa mencari solusi yang lebih sederhana, efisien, dan aplikatif melalui penerapan metode numerik. Selain itu, mahasiswa diminta untuk menyusun sinopsis penelitian yang meliputi tujuan, gambaran umum, metode yang akan digunakan, serta hipotesis hasil dari penerapan metode komputasi tersebut. Dengan demikian, mahasiswa diharapkan dapat menunjukkan pemahaman yang diperoleh selama pembelajaran serta mampu menerapkan konsep-konsep komputasi teknik secara praktis dan tepat guna.

Sinopsis Penelitian

Pada penelitian ini, saya akan membahas topik mengenai perancangan mechanical, yang relevan dengan bidang keahlian saya di teknik perkapalan. Penelitian ini akan difokuskan pada Analisis Perancangan Kekuatan dan Material Poros Propeler Kapal Menggunakan Mechanical Design dengan menggunakan pendekatan berbasis komputasi teknik. Pendekatan ini diharapkan dapat memberikan solusi yang lebih efisien dan akurat dalam menganalisis serta mencari variasi material yang paling optimal, khususnya propeler shaft.

Judul Penelitian: Analisis Perancangan Kekuatan Torsi dan Material Poros Propeler Kapal Menggunakan Mechanical Design

Penerapan dengan DA5 Framework

1. Intention

Niat utama : Merancang poros propeler kapal yang dapat menahan torsi operasional dengan variasi material (stainless steel dan manganese bronze) serta pengurangan diameter (20 mm dan 40 mm), sambil memastikan kekuatan dan efisiensi biaya produksi.

Tujuan :

a. Menentukan batas kekuatan torsi maksimum yang dapat ditahan oleh masing-masing material pada diameter tertentu.

b. Membandingkan performa material untuk memilih desain optimal dari segi kekuatan dan durabilitas.

2. Initial Thinking

Pada tahap ini, dilakukan eksplorasi awal untuk memahami semua faktor yang relevan terhadap analisis kekuatan torsi dan material poros propeler kapal. Fokusnya adalah identifikasi elemen-elemen yang memengaruhi kinerja desain, serta bagaimana setiap elemen saling berinteraksi. Serta berfokus pada identifikasi masalah serta eksplorasi awal untuk memahami faktor-faktor yang memengaruhi kekuatan torsi dan perilaku material terhadap beban

Fungsi Poros Propeler: Poros propeler berfungsi mentransfer daya dari mesin ke propeler, sehingga menerima torsi dan beban aksial. Poros juga harus mampu menahan tegangan akibat putaran tinggi dan variasi beban yang tiba-tiba.

Kondisi Operasional Kapal: Beban torsi maksimum yang dihasilkan oleh mesin kapal. Durasi operasional kapal, karena kelelahan material (fatigue) juga memengaruhi umur poros.

3. Idealization

Pada tahap idealisasi, menyederhanakan masalah ke dalam model ideal untuk analisis kekuatan.

Contoh idealisasi:

Anggap poros sebagai balok silindris homogen dengan beban torsi murni.

Abaikan faktor eksternal seperti getaran atau keausan (untuk analisis awal).

Gunakan simulasi numerik atau analisis mekanis untuk menghitung distribusi tegangan geser.

Asumsi teknis:

Material isotropik dan elastis linier.

Beban torsi diterapkan secara merata sepanjang panjang poros.

4. Instruction Set

Mengembangkan langkah-langkah sistematis untuk analisis dan perancangan.

Langkah implementasi:

a. Perhitungan dasar:

Perhitungan Momen Torsi

𝑀𝑡 = (P x 75 x 60) / (2𝜋 x 𝑛)

Hitung tegangan geser maksimum (𝜏):

𝜏 = (𝑇 x 𝑟) / 𝐽 di mana

𝑇 adalah torsi, dan

𝑟 adalah jari-jari poros.

b. Simulasi numerik:

Gunakan perangkat lunak seperti ANSYS atau SolidWorks untuk menganalisis distribusi tegangan dengan variasi diameter dan material.

c. Evaluasi material:

Bandingkan tegangan maksimum terhadap yield strength masing-masing material.

Tentukan faktor keamanan (𝑆𝐹):

𝑆𝐹 = Yield Strength / τ maks

d. efisiensi biaya:

Hitung biaya material berdasarkan volume poros untuk setiap kombinasi.

e. Pemilihan desain:

Pilih kombinasi diameter dan material yang memberikan keseimbangan terbaik antara kekuatan, durabilitas, dan efisiensi biaya.

5 Interpretation and Iteration

Melakukan interpretasi hasil perhitungan dan simulasi untuk memastikan desain memenuhi kebutuhan operasional.

Evaluasi hasil:

Bandingkan performa masing-masing material pada diameter yang berbeda dalam hal:

1. Tegangan geser maksimum.

2. Faktor keamanan.

3. Efisiensi biaya.

Iterasi:

Jika desain dengan pengurangan diameter tertentu tidak memenuhi faktor keamanan minimum, lakukan iterasi dengan diameter lebih besar atau material dengan kekuatan lebih tinggi. Perbaiki model dengan memasukkan faktor lingkungan seperti korosi atau kelelahan material untuk meningkatkan akurasi analisis.

Tugas Besar : Analisis Perancangan Kekuatan Torsi dan Material Poros Propeler Kapal Menggunakan Mechanical Design (13/12/2024)

A. Project Title

Analisis Perancangan Kekuatan Torsi dan Material Poros Propeler Kapal Menggunakan Mechanical Design : Penerapan DAI5 Framework

B. Author Complete Name

Farhan Primatondi Harahap

C. Affiliation

Departemen Teknik Mesin, Universitas Indonesia

D. Abstract

Desain poros propeler kapal merupakan aspek krusial untuk memastikan kekuatan mekanis, efisiensi, dan daya tahan terhadap beban operasional. Penelitian ini menganalisis pengaruh pengurangan diameter (20 mm dan 40 mm) serta variasi material (stainless steel dan manganese bronze) terhadap kekuatan torsi poros propeler menggunakan prinsip desain mekanis. Penelitian ini menggunakan perhitungan analitis dan simulasi numerik untuk mengevaluasi tegangan geser, kinerja material, dan faktor keamanan untuk setiap konfigurasi. Hasil penelitian menunjukkan bahwa Manganese Bronze dengan diameter 293 mm menunjukkan nilai safety factor tertinggi yaitu 7,79. Serta nilai Maximum Working Stress terendah sebesar 28,38 N/mm². Sebaliknya, Stainless Steel AISI 316L dengan diameter 48,13 mm memiliki nilai safety factor terendah, yaitu 3,58, dan nilai Maximum Working Stress tertinggi sebesar 48,13 N/mm². Material yang paling optimal sebagai komponen poros kapal KM. X. adalah Stainless Steel AISI 304 dengan Menggunakan Metode Analytic Hierarchy Process (AHP). Studi ini juga menyoroti adanya kompromi antara biaya material, pengurangan berat, dan keamanan operasional. Penelitian ini berkontribusi pada optimalisasi desain poros propeler, memberikan wawasan untuk menyeimbangkan kinerja mekanis dan efisiensi biaya. Penggunaan DAI5 Framework juga membuat perancangan menjadi lebih sistematis dan menyeluruh.

Kata kunci: poros propeler, kekuatan torsi, pengurangan diameter, stainless steel, manganese bronze, desain mekanis.

____________________________________________________________________________________________________________________________________________________________________

E. Author Declaration

- 1. Deep Awareness (of) I

- Penulis (saya) memahami bahwa penyelesaian proyek akhir ini merupakan langkah penting dalam mengembangkan kemampuan analisis dan pemecahan masalah yang terkait dengan perancangan mekanis. Proyek ini tidak hanya mencerminkan upaya saya untuk memperdalam pengetahuan di bidang desain dan optimasi material, tetapi juga menjadi wujud tanggung jawab saya dalam mendukung kemajuan teknologi yang sejalan dengan prinsip keberlanjutan. Kesadaran ini menegaskan pentingnya kontribusi dalam menciptakan solusi teknik yang efisien, aman, dan hemat sumber daya, demi menjawab tantangan global dan kebutuhan industri modern. Serta memaksimalkan pemeberian yang telah dianugerahkan oleh Tuhan Yang Maha Esa kepada kita. Sebagai makhluk hidup, sudah sepantasnya kita menggunakan akal sehat tersebut, karena pada dasarnya kita hidup untuk menjalankan tugas sebagai khalifah di muka bumi ini.

- 2. Intention of the Project Activity

- Proyek akhir ini dilaksanakan dengan niat untuk memperluas wawasan serta pemahaman yang mendalam mengenai analisis perancangan mekanis. Selain itu, penelitian ini bertujuan untuk memberikan kontribusi dalam kemajuan teknologi di bidang desain mekanik. Diharapkan bahwa proyek ini dapat meningkatkan kesadaran akan pentingnya langkah-langkah serius dalam mengoptimalkan proses perancangan yang berkelanjutan sebagai respons terhadap tantangan global. Dengan pelaksanaan proyek ini, diharapkan tercipta pemahaman baru mengenai desain dan proses manufaktur yang mendukung penghematan material dan pengurangan biaya produksi.

____________________________________________________________________________________________________________________________________________________________________

F. Introduction

*Background

Indonesia adalah negara maritim terbesar di dunia dengan luas wilayah laut mencapai 5,8 juta Km2. Dengan demikian Indonesia mempunyai potensi sumber daya alam laut yang melimpah didalamnya. Menurut Direktorat Jenderal Perhubungan Laut, transportasi laut memiliki peran yang sangat penting bagi negara kepulauan.Sektor ini juga berperan penting dalam rangka meningkatkan daya saing serta memperkuat posisi Indonesia sebagai negara maritim. Sebagai sarana utama dalam transportasi laut, kapal memegang peranan penting dalam mendukung pertumbuhan perekonomian. Berdasarkan data United Nations Conference on Trade and Development (UNCTAD), pada tahun 2023, total kapal yang dibangun di seluruh dunia mencapai 64,7 juta Gross Tonnage (GT). Peningkatan permintaan akan kapal berkualitas tinggi setiap tahunnya mendorong para insinyur dan peneliti untuk mengidentifikasi serta menerapkan material terbaik yang dapat digunakan di berbagai sektor industri, khususnya industri maritim.Kapal merupakan moda transportasi laut yang berfungsi untuk mengangkut penumpang dan barang dari satu pelabuhan ke pelabuhan lainnya. Dalam perkembangannya, kapal telah menjadi salah satu alat transportasi utama untuk distribusi barang dan penumpang. Oleh karena itu, penting bagi sebuah kapal untuk dirancang secara optimal sebelum dioperasikan. Pada proses perancangan kapal, diperlukan sistem propulsi yang aman serta desain yang efisien untuk memastikan kapal dapat beroperasi dengan stabil dan aman hingga mencapai tujuan. Konstruksi kapal harus dirancang kokoh dan kuat, sehingga mampu menahan gaya-gaya yang dihadapi saat berlayar.

Sistem penggerak kapal menggunakan propeller yang diputar oleh mesin, di mana putaran mesin ditransmisikan oleh poros propeler. Poros ini harus mampu menahan gaya-gaya yang bekerja selama berputar, seperti gaya dorong yang dihasilkan oleh propeller (thrust) dan momen torsi akibat putaran mesin. Sistem poros adalah elemen penting dalam transmisi daya untuk penggerak kapal. Propeller berfungsi mengubah torsi yang dihasilkan mesin menjadi gaya dorong berdasarkan prinsip impuls. Torsi yang dihasilkan mesin utama dapat menyebabkan kegagalan pada komponen kopling, terutama pada kunci dan baut, jika struktur tidak mampu menahan torsi tersebut. Kerusakan pada sambungan ini merupakan masalah serius, karena mesin utama tidak akan mampu mentransmisikan daya ke propeller jika terjadi kegagalan.Secara teori, apabila kekuatan desain poros propeller tidak sesuai dengan standar yang ditetapkan oleh badan klasifikasi, maka kekuatan struktur tersebut tidak dapat memenuhi persyaratan yang dibutuhkan. Oleh karena itu, analisis terhadap desain poros propeller sangat diperlukan untuk menentukan kekuatannya. Simulasi dan analisis tegangan dilakukan untuk memprediksi ketahanan poros sesuai dengan standar klasifikasi yang berlaku.

Kapal KM. X. adalah kapal jenis Ro-Ro (Roll on Roll off), yang dirancang untuk mengangkut kendaraan langsung ke atas dek melalui ramp khusus. Kapal ini mulai beroperasi pada tahun 1991 dan memiliki panjang keseluruhan 94,30 meter. Dalam laporan ini, akan dilakukan analisis teknis terhadap sistem shaft kapal KM. X.. Shaft merupakan komponen krusial yang menghubungkan mesin penggerak utama kapal dengan propeller, berfungsi untuk mentransmisikan tenaga yang diperlukan untuk menggerakkan kapal melalui air. Sebagai bagian dari sistem propulsi, shaft harus mampu menahan beban torsi tinggi serta dirancang dengan mempertimbangkan efisiensi biaya (cost) yang optimal untuk memastikan kinerja yang maksimal dan biaya operasional yang terjangkau. Berdasarkan penelitian sebelumnya tentang analisa kekuatan poros pada kapal inspeksi perikanan skipi kelas orca menggunakan metode elemen hingga diketahui bahwa puntiran yang dikeluarkan oleh mesin utama dapat meyebabkan kegagalan atau kerusakan pada kopling, terutama pada pasak dan baut. Kerusakan pada kopling merupakan masalah besar karena mesin induk tidak dapat lagi meneruskan daya (torsi) ke baling-baling sehingga kapal tidak dapat berlayar.Dan dipenelitian lain, terdapat kesimpulan untuk rekomendasi desain perhitungan kekuatan puntirpada poros propeller dengan pengurangan dan penambahan diameter sebesar 20 mm dan 40 mm. Maka dari itu, dalam kesempatan kali ini peneliti ingin melakukan penelitian terhadapporos propeller yang lumrah ditemui di kapal niagadengan variasi bahan.Dengan demikian, penulis akan meneliti mengenai “Studi Analisis Kekuatan Poros Propeller Kapal X. Akibat Dikenai Torsi dari Propeller”.Tujuannya yaitu untuk mengetahui nilai safety factor dan kekuatan puntir dari variasi poros propeller kapal KM X. Variasi yang dilakukan adalah pengurangan dan penambahan diameter poros propellerdan bahan Manganese Bronze sebagai bahan pembanding.

- Initial Thinking

Poros kapal adalah salah satu komponen penting dalam sistem propulsi kapal. Poros berfungsi untuk mentransmisikan tenaga yang dihasilkan oleh mesin utama kapal ke baling-baling (propeller) sehingga kapal dapat bergerak. Dalam konteks desain dan operasi kapal, shaft harus dirancang dengan baik agar dapat menahan beban torsional serta gaya-gaya lainnya yang dihasilkan selama operasinya di laut. Poros kapal terdiri dari beberapa bagian utama, seperti propeller shaft, intermediate shaft, dan thrust shaft, yang semuanya memiliki peran penting dalam sistem transmisi tenaga kapal. Poros baling-baling (propeller shaft) adalah salah satu komponen paling vital dalam sistem penggerak kapal. Putaran yang dihasilkan oleh mesin utama ditransmisikan ke baling-baling melalui poros, sehingga kondisi dan performa poros sangat berpengaruh terhadap kinerja mesin. Penting untuk memastikan bahwa posisi poros baling-baling selaras dengan mesin induk, atau dengan kata lain, berada pada satu garis sumbu. Tenaga yang dihasilkan oleh mesin induk ditransmisikan dalam bentuk putaran melalui serangkaian poros ke baling-baling, dan dorongan yang dihasilkan oleh baling-baling kemudian diteruskan ke badan kapal oleh poros baling-baling.

- Pemahaman Akar Masalah

Poros kapal adalah salah satu komponen penting dalam sistem propulsi kapal. Poros berfungsi untuk mentransmisikan tenaga yang dihasilkan oleh mesin utama kapal ke baling-baling (propeller) sehingga kapal dapat bergerak. Dalam konteks desain dan operasi kapal, shaft harus dirancang dengan baik agar dapat menahan beban torsional serta gaya-gaya lainnya yang dihasilkan selama operasinya di laut.

- Motivasi Penelitian

Penelitian ini bertujuan untuk menjawab pertanyaan mendasar: Bagaimana analisis poros propeler kapal jika diintegrasikan dengan perhitungan numerik dan kerangka keberlanjutan DAI5? Poros propeler kapal harus dirancang agar mampu menahan beban torsi tinggi sekaligus mempertahankan efisiensi berat dan biaya. Pengurangan diameter poros dapat mengurangi berat keseluruhan, tetapi dapat meningkatkan tegangan geser, yang berpotensi menyebabkan kegagalan struktural. Material seperti stainless steel dan manganese bronze memiliki sifat mekanis dan ketahanan korosi yang berbeda, sehingga memerlukan analisis mendalam untuk menentukan material yang optimal berdasarkan kondisi operasional tertentu.

G. Methods & Procedures

- 1. Idealization

Dalam kerangka DAI5, Idealization mengacu pada asumsi, model, dan penyederhanaan yang diperlukan untuk memformulasikan solusi ideal terhadap masalah. Dalam konteks analisis poros propeler kapal idealisasi digunakan untuk:

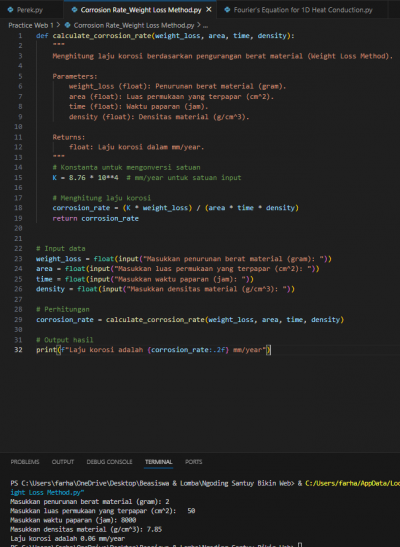

- a. Menyederhanakan model poros sebagai balok silindris homogen dengan beban torsi murni.

Model poros propeller didesain pada software Solidworks 2023. Lingkup pemodelan 3D poros propeller hanya sebatas Poros dan Propeller. Dalam pemodelan 3D ini, model dibagi menjadi beberapa bagian (part) yang kemudian akan dirakit (assembly) menjadi satu sistem poros utama. Semua pemodelan 3D dilakukan menggunakan bantuan Solidworks 2023.

- b. Menentukan Safety Factor.

Prinsip dasar faktor keamanan adalah memastikan bahwa kekuatan material yang digunakan harus lebih besar dari kekuatan aktual yang dialami oleh struktur tersebut. Tiap komponen dalam sistem memiliki tegangan kerja yang berbeda-beda, sehingga faktor keamanan juga dapat bervariasi antara komponen. Hal ini terutama berlaku pada poros, di mana material yang digunakan pada setiap bagiannya mungkin memiliki karakteristik yang berbeda. Oleh karena itu, nilai tegangan luluh (yield stress) dari material harus dibandingkan dengan tegangan kerja (working stress) yang dialami oleh masing-masing komponen. Perhitungan faktor keamanan dapat dilakukan menggunakan persamaan berikut:

Safety Factor = Sy / 𝜎e

Dimana 𝑆𝑌 adalah Yield Strength dan 𝜎𝑒 adalah tegangan Von Mises Standar Safety Factor yang ditentukan oleh BKI untuk bending dan torsional stresses pada shaft dan shafting component memiliki nilai minimum sebesar 1.

- c. Perhitungan Momen Torsi

Momen torsi (𝑻) adalah gaya puntir yang diterapkan pada suatu benda, dalam hal ini shaft kapal, yang mengakibatkan benda tersebut berputar. Momen torsi penting untuk dianalisis pada sistem shaft kapal karena menentukan sejauh mana shaft mampu menahan beban puntir yang dihasilkan oleh mesin untuk menggerakkan propeller. Torsi sangat berhubungan dengan daya mesin dan kecepatan putar shaft. Momen torsi digunakan dengan memasukan data power mesin, dapat dihitung menggunakan persamaan berikut :

𝑀𝑡 = (P x 75 x 60) / (2𝜋 x 𝑛)

dimana Mt adalah momen torsi (Kg.m), P adalah horse power (HP), n adalah RPM. Dengan daya P=4500 hp dan kecepatan putaran n=515 rpm, momen torsi pada shaft kapal adalah sekitar 6255.51 Nm.

- d. Perencanaan Material dan Diameter Poros

Perencanaan diameter poros yang diuji berdasarkan diameter asli yaitu 293 mm dan bahan asli poros tersebut yaitu Stainless Steel. Sementara material perbandingannya adalah Manganese Bronze. Untuk membandingkan kekuatan puntir maka pengujian dilakukan dengan memperkecil diameter poros asli sebesar 20 mm dan memperkecil diameter sebesar 40 mm.

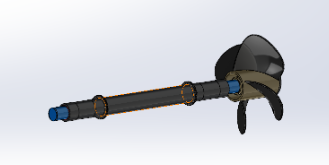

- e. Menggunakan simulasi numerik atau analisis mekanis untuk menghitung distribusi tegangan geser.

Dalam analisis ini, digunakan standard mesh yang disediakan oleh software SolidWorks untuk membantu proses Finite Element Analysis (FEA). Setelah proses meshing selesai, tahap selanjutnya adalah menjalankan simulasi. Static study digunakan dalam simulasi ini, dan tegangan yang dihasilkan dianalisis berdasarkan Von Mises stress. Besarnya tegangan ditampilkan dalam bentuk skema warna; semakin tinggi tegangan, komponen akan berwarna merah, sementara tegangan yang lebih rendah ditunjukkan dengan warna biru.

- 2. Instruction Set

H. Results & Discussion

Poros yang dimodelkan berjumlah 9 buah dengan ukuran 293 mm, 273 mm, dan 253 mm. dengan variasi bahan Stainless Steel AISI 316L dan AISI 304 dan Manganese Bronze. Berikut adalah hasil dari running model poros propeller:

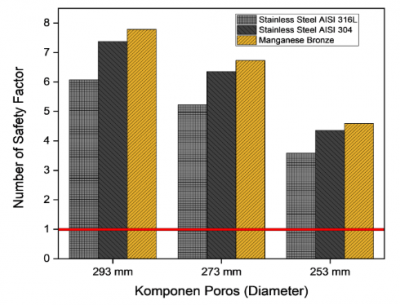

Nilai safety factor bahan Stainless Steel AISI 316L, AISI 304, dan Manganese Bronze. Poros kapal yang menggunakan material Manganese Bronze dengan diameter 293 mm menunjukkan nilai safety factor tertinggi, yaitu 7,79, serta nilai Maximum Working Stress terendah sebesar 28,38 N/mm². Poros kapal yang terbuat dari Stainless Steel AISI 316L dengan diameter 253 mm memiliki nilai safety factor terendah, yaitu 3,58, dan nilai Maximum Working Stress tertinggi sebesar 48,13 N/mm

Hasil data keseluruhan dapat dilihat pada Gambar berikut ini yang dipaparkan menggunakan grafik diagram batang. Garis merah menunjukkan batas standar yang ditentukan oleh BKI. Dengan demikian ke enam model telah memenuhi standar BKI karena hasil Safety Factor telah melebihi batas garis. Adapun nilai Safety Factor Poros yaitu sebesar 1.

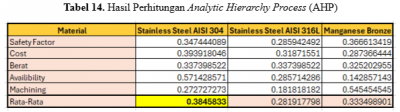

Metode Analytic Hierarchy Process (AHP) adalah teknik pengambilan keputusan yang efektif untuk menangani masalah kompleks dengan cara mengorganisir keputusan ke dalam struktur hierarki. Dalam konteks penulisan ini, AHP digunakan untuk memilih material yang paling optimal sebagai komponen poros kapal KM. X. Dengan memecah kriteria yang relevan, seperti kekuatan, biaya, dan kemudahan dalam proses pemesinan, metode ini memungkinkan analisis yang sistematis terhadap berbagai alternatif material. Pendekatan ini tidak hanya mempertimbangkan aspek teknis dari material, tetapi juga faktor ekonomi dan operasional, sehingga menghasilkan keputusan yang lebih terinformasi dan sesuai dengan kebutuhan spesifik proyek.

Setelah dilakukan perhitungan, didapatkan material yang paling optimal sebagai komponen poros kapal KM. X. adalah Stainless Steel AISI 304

I. Conclusion, Closing Remarks, Recommendations

- Conclusion

Kapal KM. X. adalah kapal jenis Ro-Ro (Roll on Roll off). Sistem penggerak kapal menggunakan propeler yang diputar oleh mesin, di mana putaran mesin ditransmisikan oleh poros propeler. Kapal KM. X. memiliki diameter poros propeler 293 mm dan panjang 11300 mm. Sebagai bagian dari sistem propulsi, poros harus mampu menahan beban torsi tinggi serta dirancang dengan mempertimbangkan efisiensi biaya (cost) yang optimal. Setelah dilakukan analisis, berikut ini merupakan kesimpulan yang didapatkan: Poros kapal yang menggunakan material Manganese Bronze dengan diameter 293 mm menunjukkan nilai safety factor tertinggi, yaitu 7,79, serta nilai Maximum Working Stress terendah sebesar 28,38 N/mm². Namun, total biaya produksinya adalah yang termahal, mencapai Rp 807,85 juta. Poros kapal yang terbuat dari Stainless Steel AISI 316L dengan diameter 48,13 mm memiliki nilai safety factor terendah, yaitu 3,58, dan nilai Maximum Working Stress tertinggi sebesar 48,13 N/mm². Total biaya produksi terendah ditemukan pada poros kapal yang menggunakan material Stainless Steel AISI 304 dengan diameter 253 mm, dengan total biaya sebesar Rp 427,74 juta. Material yang paling optimal sebagai komponen poros kapal KM. X. adalah Stainless Steel AISI 304 dengan Menggunakan Metode Analytic Hierarchy Process (AHP). Dari ke sembilan model telah memenuhi standar Safety Factor poros yang telah ditentukan BKI dengan nilai 1. Dengan menerapkan DAI5 Framework, analisis perancangan poros propeler kapal menjadi lebih sistematis dan menyeluruh. Kerangka ini memungkinkan pendekatan holistik yang mencakup perhitungan teknis, simulasi, dan evaluasi ekonomi untuk mendapatkan desain poros yang optimal.

- Closing Remarks

Penelitian ini telah memberikan kontribusi signifikan terhadap pemahaman mengenai desain poros propeler kapal, khususnya dalam konteks variasi diameter dan material. Dengan menggunakan pendekatan berbasis analisis mekanika dan desain material, studi ini mampu menunjukkan bagaimana pengurangan diameter poros (20 mm dan 40 mm) serta penggunaan material (stainless steel dan manganese bronze) memengaruhi kekuatan torsi dan performa keseluruhan poros propeler. Penelitian ini juga refleksi terhadap bagaimana teknologi berkelanjutan dapat berkontribusi pada perancangan manufaktur yang optimal. Dalam kerangka DAI5, setiap langkah dalam simulasi ini mencerminkan usaha untuk memahami besarnya alam semesta yang saling terpaut antara satu hal dengan yang lainnya, sembari mengingat tujuan utama, yaitu menjadi bagian dari solusi yang selaras dengan kehendak Sang Pencipta.

- Recommendations

Pengujian Eksperimental: Validasi hasil simulasi melalui uji laboratorium terhadap sampel poros dengan diameter dan material yang divariasikan

Analisis Fatigue dan Korosi: Menyelidiki pengaruh kelelahan material (fatigue) dan degradasi akibat korosi terhadap performa jangka panjang poros propeler.

Integrasi Faktor Lingkungan: Mempertimbangkan faktor seperti getaran, misalignment, dan dinamika fluida dalam desain poros untuk menghasilkan model yang lebih realistis.

- J. Acknowledgments

Penelitian ini tidak akan tercapai tanpa dukungan dari berbagai pihak. Saya mengucapkan terima kasih kepada dosen pengampu mata kuliah Komputasi Teknik Dr. Ir. Ahmad Indra Siswantara dan mata kuliah Material dan Proses Manufaktur Sugeng Supriadi , S.T., M.S.Eng., Ph.D atas arahannya yang sangat berharga, serta kepada keluarga dan teman-teman atas dukungan moral yang tak ternilai. Saya juga menghargai semua pihak yang telah menyediakan data, fasilitas, dan bantuan teknis dalam proses penelitian ini. Kontribusi mereka menjadi bagian penting dalam keberhasilan studi ini.

K. References

Guna Satriananta, M., Yudo, H., & Adietya, A. (2019). JURNAL TEKNIK PERKAPALAN Studi Analisis Kekuatan Poros Propeller Kapal KMP. Pertiwi Nusantara Akibat Dikenai Torsi Dari Propeller. Jurnal Teknik Perkapalan, 7(1). https://ejournal3.undip.ac.id/index.php/naval

T. Yulianto, and R. C. Ariesta, "Analisis Kekuatan Shaft Propeller Kapal Rescue 40 Meter dengan Metode Elemen Hingga," Kapal: Jurnal Ilmu Pengetahuan dan Teknologi Kelautan, vol. 16, no. 3, pp. 100-105, Oct. 2019. https://doi.org/10.14710/kapal.v16i3.23572

Ikbal, A., Windarta, Maghfurah, F., Effendi, R. (2023). Analisis Umur Pemakaian Sistem Shaft Propeller pada Kapal di PT Dok & Perkapalan Kodja Bahari (Persero) Galangan Jakarta I . Jurnal Universitas Muhammadiyah Jakarta.

Nubly, M. H., & Yudo, H. (2017). Strength analysis of propeller shafting on orca class fisheries inspection boat using finite element method. International Journal of Civil Engineering and Technology, 8(10).

S. JatmikoandS. Jokosisworo, “Analisa Kekuatan Puntir dan Kekuatan Lentur Putar Poros Baja ST 60 sebagai Aplikasi Perancangan Bahan Poros Baling-baling Kapal,” J. Tek. Perkapalan, vol. 5, no. 1, 2008

Suyadi, S., & Syafiul, A. (2019). PERHITUNGAN TEGANGAN POROS MODEL PROPELLER PADA UJI SELF PROPULSION MODEL KAPAL. INOVTEK POLBENG, 9(2). https://doi.org/10.35314/ip.v9i2.1106

IMO (2021). "Sustainability and Safety in Liner Shipping." International Maritime Organization.

Alamsyah, Amalia, W., Fadillah, I. (2019). Analisa Kekuatan dan Umur Kelelahan Shaft Propeller Kapal SPOB. Jurnal Wave, Institut Teknologi Kalimantan, Vol. 13, No. 2 (p), 91-98 Farag, M.M. (2013) Selection of Materials and Manufacturing Processes for Engineering Design, (3rd ed.). Prentice-Hall, New York, 1989.

Ashby, Michael F. (2011). Materials Selection in Mechanical Design, (4th ed.). Elsevier

Metode Numerik - Resume Pertemuan 1 (26/05/2023)

Numerical Methods Mahasiswa diharapkan daat berinteraksi dengan dosen lebih lanjut dalam perkuliahan Mata Kuliah Metode Numerik. Mahasiswa dapat mempelajari metode numerik di Google, sehingga mahasiswa dapat belajar mandiri dan merupakan progress dalam pembelajaran tidak hanya belajar dalam kelas, karena jika hanya di kelas tidak cukup untuk menjawa ujian, karena ujiannya menggunakan metode dia yang membuat soal dia yang menjawab, ini merupakan teknologi yang maju, konten Metode Numerik.

Case study, mengkonversi energi, memecah air, bisa dituliskan menggunakan karya tulis ilmiah ini juga merupakan PKM (Program Kreatifitas Mahasiswa). ChatGPT juga merupakan hasil dari metode numerik. Dapat mendesain 1 liter tabung hidrogen untuk dicampurkan bahan bakar motor. consciousness juga merupakan bahasan yang dibahas pada pertemuan pertama seperti pertanyaan soal (x+1)(x-1)/(x-1) = 2 yang menimbulkan beberapa jawaban oleh karena itu kita harus menggunakan otak kita secara sadar untuk menemukan solusi dari soal tersebut. Oleh karena itu bisa disimpulkan adanya keterkaitan ilmu matematika terhadap conciusness atau kesadaran kita terhadap realitas.

Metode Numerik - Case Study : Design & Optimization Pressurized Hydrogen Storage (01/06/23)

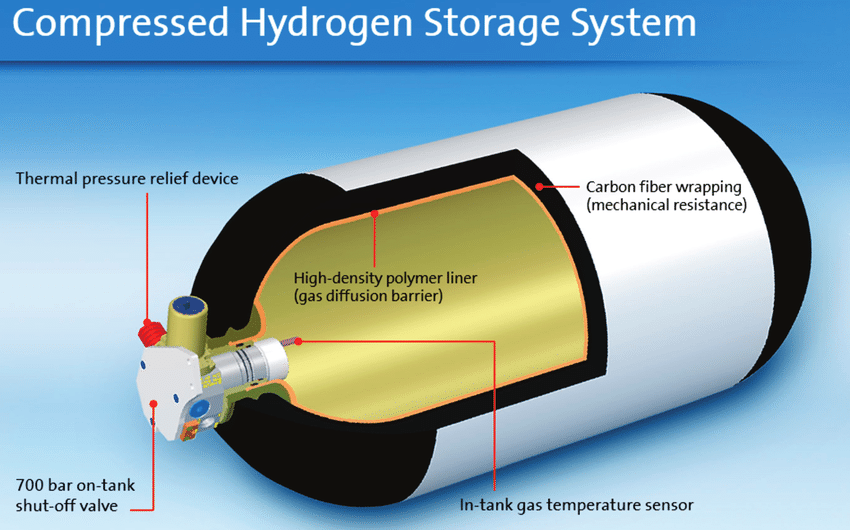

A pressurized hydrogen storage is a specially designed container for storing hydrogen under high pressure. The storage is designed to withstand higher pressure than the surrounding atmospheric pressure. The main purpose of a pressurized hydrogen storage is to safely and efficiently store and transport hydrogen. Pressurized hydrogen storage are commonly used in applications such as hydrogen storage and transportation for industrial, transportation, and energy storage purposes. The storage are equipped with filling and discharge valves to safely control the flow of hydrogen in and out of the storage. Safety is a crucial factor in the design and use of pressurized hydrogen storage. These storage must meet safety standards and undergo extensive testing to ensure structural reliability and resistance to high pressure.

Hydrogen Storage Spesification : It can accommodate 1 liter of hydrogen, And the pressure inside the storage is 8 bars. And the maximum cost for manufacturing the hydrogen storage is Rp500.000.

How to make a perfect Hydrogen Storage?

To design of pressurized hydrogen storage involves several steps, including Design and Engineering, Material selection, Fabrication, Safety. These are the steps to obtain a Pressurized Hydrogen Storage :

Design and Engineering: Developing the design specifications and engineering calculations for the hydrogen cylinder, considering factors such as capacity, pressure requirements, material selection, and safety considerations. Factors such as shape, volume, and thickness of the tank walls. Cylindrical shape are often used for pressurized gas storage. lets assume to design 1 liter capacity of pressurized hydrogen storage we need to have 300mm height with radius around of 50mm of cylindrical storage.

Material Selection: The choice of material for the storage vessel is critical to ensure safety, weight, and cost considerations. Sourcing and procuring the appropriate materials for the hydrogen cylinder, such as high-strength alloys, carbon fiber composites, or other suitable materials. Material selection is also in accordance with the existing budget.

Manufacturing Techniques: Utilizing manufacturing techniques like filament winding, bladder molding, or other suitable methods to create the desired shape and structure of the hydrogen cylinder. Performing machining operations, such as drilling or threading, and applying finishing treatments, such as cleaning, polishing, or coating, to achieve the desired final specifications.

Safety systems: Integrate safety features such as pressure relief valves, burst discs, or automatic shut-off systems to prevent overpressure or other emergency events. Adding a cover or outer shield to protect the tank from physical damage and external environment that might affect the performance of the tank. Hydrogen storage systems can be complex, and it is important to consult with engineers in the field to ensure the design and optimization process is carried out safely and effectively.

Installation & Operational : Install the storage tank in the intended location, ensuring proper connections and integration with other systems if applicable. Develop guidelines for the safe operation, maintenance, and inspection of the storage tank to ensure its continued performance and integrity.

Finally, for the manufacture of pressurized hydrogen storage, of course you have to think about the initial cost, which is no more than Rp500.000 . Therefore, we must minimize costs on several factors, such as material selection or manufacturing, but sometimes this will cause expensive maintenance costs and security. reduce. so we have to think consciously in this case.

Metode Numerik - Final Project : Design & Optimization Pressurized Hydrogen Storage (08/06/23)

Based on the description above regarding material selection, form, and system, I believe that the most viable choice for hydrogen storage would be a tank container system with a strong material to store pressurized hydrogen gas storage.

With the following specification requirements:

1. 1 Liter of Hydrogen

2. 8 Bar of pressure

3. Max cost of 500.000,00 IDR

Here's a simplified example of how you could approach the optimization process

In the picture above is an example of the final planning of a Pressurized Hydrogen Storage cost within Rp 500,000.

In the picture above is an example of the final planning of a Pressurized Hydrogen Storage cost within Rp 500,000.

To create a pressured hydrogen storage, there are certainly several materials involved in its construction. Therefore, we must choose wisely in selecting materials that are suitable for building pressured hydrogen storage according to our budget costs.

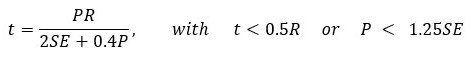

According to the ASME Section VIII Pressure Vessel standardization, material Chosen for the design is ASTM A516M sheet metal (Sy = 38 Ksi) Taking in the safety factor of 2/3, the allowable stress would be 2/3 x Sy = 25.3Ksi

E = 0.60 P = 8 Bar = 0.8 MPa

R = 54.2 mm

S = 253000 Psi = 174.4370 MPa

Corrosion Allowance = 1.5 mm

Calculated t according to the formula is t = 2.06 mm

Thus the minimal allowable thickness is 2.06 mm

Cost Constrain determining the proper design for the allocated cost, the analysis of the optimal surface area with respect to the volume is carried out by numerical methods. Using a simple python program:

import numpy as np

from scipy.optimize import minimize

def objective(x):

radius, height = x

surface_area = 2 * np.pi * radius * height + 4 * np.pi * radius**2

return surface_area

def volume_constraint(x):

radius, height = x

volume = np.pi * radius**2 * height + (4/3) * np.pi * radius**3

return volume - 1000

x0 = [2.0, 5.0]

bounds = [(0, None), (0, None)]

constraint = {'type': 'eq', 'fun': volume_constraint}

problem = minimize(objective, x0, bounds=bounds, constraints=constraint)

optimized_radius = problem.x[0]

optimized_height = problem.x[1]

optimized_surface_area = problem.fun

volume = np.pi * optimized_radius**2 * optimized_height + (4/3) * np.pi * optimized_radius**3

cost_per_cm2 = 780.00 # Cost per cm² in IDR

total_cost = cost_per_cm2 * optimized_surface_area

print("Optimized Radius:", optimized_radius)

print("Optimized Height:", optimized_height)

print("Optimized Surface Area:", optimized_surface_area)

print("Volume:", volume)

print("Total Cost:", total_cost, "IDR")

After running the program, the results are:

Optimized Radius: 5.5270567354775375 Optimized Height: 3.0504605712934385 Optimized Surface Area: 489.81690073075134 Volume: 1000.0000000000207 Total Cost: 389211.74600787216 IDR

In this program, we can determine a list of storage options with their characteristics such as capacity, pressure, and cost. By selecting the appropriate material, we then iterate through these options and evaluate whether they meet the target pressure and capacity requirements while considering cost constraints. The appropriate selection that meets all criteria is considered the best choice among all materials.

Thus, we know that the optimized radius is 5.53 cm and optimized height is 3.05 cm for the minimum Surface Area of 489.81 cm^2

from the result, we also know that it would cost us 389211.75 IDR to make. The cost is still way below the allocated maximum cost, so this design fits all the requirements.

As the maximum cost is set to 500.000,00 IDR, we have to cross check the price for ASTM A516M sheet metal for a surface area of 489.81 cm^2 Referenced from ali baba, it would cost $680 / Ton. means this material is very cheap and efficient to use

The use of carbon steel regulated by the ASTM A516/A516M specification is generally cost-effective and efficient for various applications, including hydrogen storage. Carbon steel is a commonly used material that offers several advantages:

Cost-Effective: Carbon steel is generally more affordable compared to alloy steel or other specialized materials. This affordability helps optimize project budgets.

Wide Availability: Carbon steel is widely available in the market and can be produced in large quantities, making it easy to obtain the required material for hydrogen storage projects.

Adequate Mechanical Strength: Carbon steel possesses sufficient mechanical strength to withstand moderate hydrogen pressures. While it may not have the same strength as alloy steel, carbon steel can still meet the required strength requirements for many applications.

However, it is important to note that material selection for hydrogen storage should consider not only cost and efficiency but also factors such as operational pressure, corrosive environments, safety requirements, and compliance with applicable standards or regulations.

In some cases, where higher strength requirements, improved corrosion resistance, or other specific properties are needed, alternative materials such as alloy steel, carbon fiber, or composite materials may be more suitable, despite being more expensive. Therefore, when selecting materials for hydrogen storage, it is crucial to consider various important factors to ensure safety, reliability, and optimal performance according to project requirements. Consultation with experienced engineers or material experts is recommended to choose the appropriate material for your specific needs.