Valve - Elita Kabayeva

Assalammu'alaykum Warrahmatullah Wabarakaatuh. Selamat sore, berikut adalah page saya untuk Sisflu03.

Nama : Elita Kabayeva

NPM : 1906435486

Contents

- 1 PERTEMUAN I (12/11/2020)

- 2 TUGAS PERTEMUAN I (SIMULASI)

- 3 PERTEMUAN II (19/11/2020)

- 4 Tugas Pertemuan II Sistem Fluida

- 5 PERTEMUAN III (26/11/2020)

- 6 Tugas Pertemuan III Sistem Fluida

- 7 PERTEMUAN IV (3/12/2020)

- 8 TUGAS PERTEMUAN IV

- 9 PERTEMUAN V (10/12/2020)

- 10 PERTEMUAN VI (17/12/2020)

- 11 TUGAS BESAR

- 12 PEMBAHASAN

- 13 SISTEM HIDROLIK

- 14 PNEUMATIK

PERTEMUAN I (12/11/2020)

Pada pertemuan I, pak Ahmad Indra menjelaskan mengenai pressure drop yang terjadi pada valve saat dialiri fluida. Perhitungan dan simulasi pressure drop ditunjukkan dengan menggunakan software CFDSOF.

Pada pertemuan I ini, kami diberi tugas untuk melakukan simulasi pressure drop yang terjadi pada gate Valve dengan menggunakan fluida udara. Adapun definisi dari valve sendiri adalah suatu equipment yang mengatur, mengarahkan, aliran dari suatu fluida dengan membuka, menutup, atau menutup sebagian akses jalur alirannya.

TUGAS PERTEMUAN I (SIMULASI)

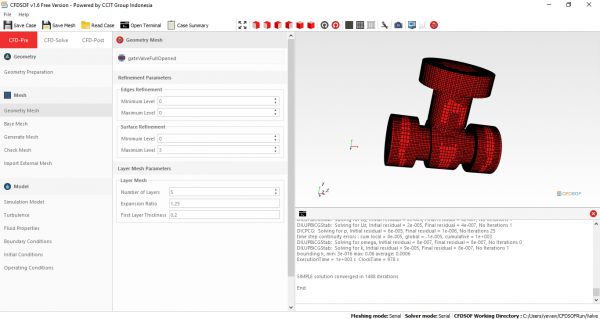

Untuk tugas ini, saya melakukan simulasi pada gate valve dengan kondisi 100% open. Fluida yang digunakan pada gate valve ini berupa udara (seluruhnya kondisi standar sesuai dengan initial condition pada CFDSOF). Untuk kecepatan, saya menggunakan 1 m/s.

Kemudian, untuk melakukan refining, saya menggunakan 3x surface refinement pada skala maksimumnya.

Untuk kondisi CFD-Solve, saya menggunakan 3000 kali iterasi dan setelah di run solver, ditemukan konvergen pada 1488 kali iterasi.

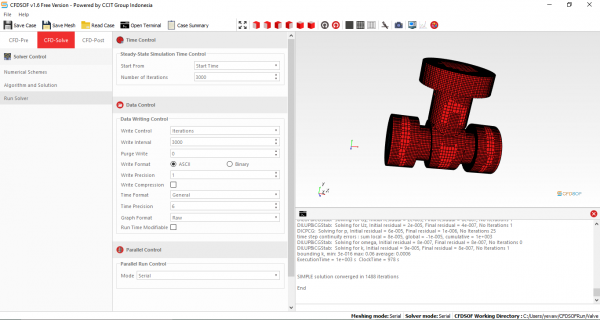

Menggunakan software Paraview, saya melakukan perhitungan untuk pstatic, pdynamic, magU, dan ptotal untuk mendapatkan Pressure drop dari gate valve ini.

Definisi :

Pstatik = p * 1.225

magU = sqrt(U_X^2 + U_Y^2 + U_Z^2)

Pdynamic = 0.5 * 1.225 * magU

Ptotal = Pstatik + Pdynamic

Delta p = Pressure drop = Ptotal inlet - Ptotal outlet

Didapatkan Ptotal pada inlet adalah 0,00111573. Sedangkan pada outlet adalah 0,000318248. Sehingga pressure drop pada gate valve adalah 0,00079748.

PERTEMUAN II (19/11/2020)

Pada pertemuan kali ini, dalam kuliah Sistem Fluida, pak Ahmad Indra membuka sesi diskusi.Adapun hal-hal yang menjadi diskusi tercakup berikut;

Mengenai Sistem Fluida, definisinya adalah sistem fluida merupakan suatu sistem yang terdiri dari beberapa komponen yang bertujuan untuk mengalirkan fluida dari suatu tempat ke tempat lain.

Dalam sistem fluida terdapat banyak hal yang perlu di consider seperti pressure drop, spesifikasi pompa, debit, jenis pompa. Semisal kita menginginkan untuk mengalirkan fluida ke suatu tempat dimana untuk itu dibutuhkan tekanan yang cukup besar. Dengan konsiderasi tersebut, dapat dihitung komposisi pemasangan komponen, dan spesifikasi komponen (semisal pompa).

Jika dalam ilmu Sistem Fluida dibahas mengenai perpindahan fluida dalam sistem secara teoretis dan kalkulasi, maka fungsi dari CFDSOF adalah untuk melakukan simulasi secara dinamis atau dengan kata lain, kita dapat melihat aliran fluida secara real time. Hal ini diperlukan, karena biasanya secara teoretis, cenderung digunakan asumsi kondisi steady-state.

Ada 3 metode dalam menganalisa fluida :

1. Eksperimen : Melakukan metode secara langsung. Namun metode ini memerlukan banyak waktu dan biaya.

2. Teori : digunakan untuk memverifikasi data yang diambil. Semisal data eksperimen.

3. Numerik (gabungan antara eksperimen dan teoretis)

Ketiga metode ini saling melemgkapi. Sehingga tidak ada superioritas dalam penggunaan metode ini.

Tugas Pertemuan II Sistem Fluida

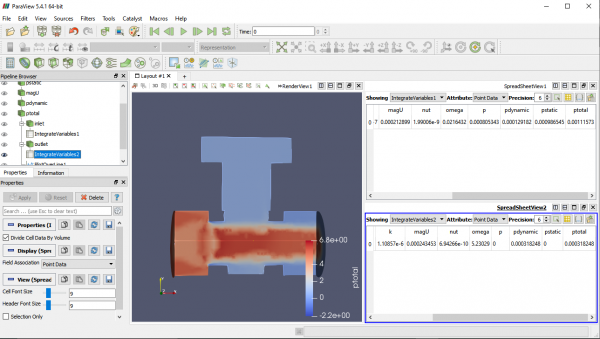

Tugas yang diberikan pada pertemuan II lalu adalah mengkaji dan mempelajari simulasi permodelan sistem fluida pada aplikasi OpenModelica, lebih spesifiknya adalah menggunakan fitur Examples di bagian Fluid Library.

Untuk kesempatan ini saya menggunakan example Controlled Tanks dari library OpenModelica. Modeling simulasi Controlled Tanks ini berfungsi untuk mendemonstrasikan sistem controller untuk proses filling ataupun emptying tanks. Dimana, prosedur dasarnya adalah :

1. Saat valve 1 membuka, tank 1 terisi.

2. Saat tank 1 penuh, valve 1 akan menutup.

3. Setelah 'waiting time', valve 2 akan membuka dan fluida mengalir dari tank 1 ke tank 2.

4. Saat tank 1 mencapai level minimumnya, valve 2 menutup.

5. Setelah waiting time, valve 3 membuka dan fluida mengalir dari tank 1 ke tank 2.

6. Setelah tank 2 mencapai level minimumnya, valve 3 akan menutup.

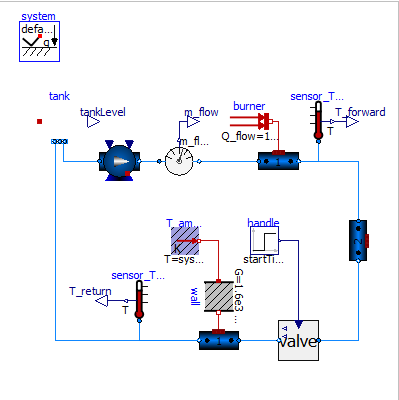

Berikut adalah gambar untuk modeling dari sistem Controlled Tanks.

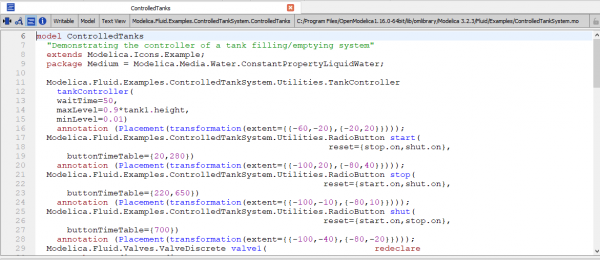

dan untuk codingnya adalah sebagai berikut.

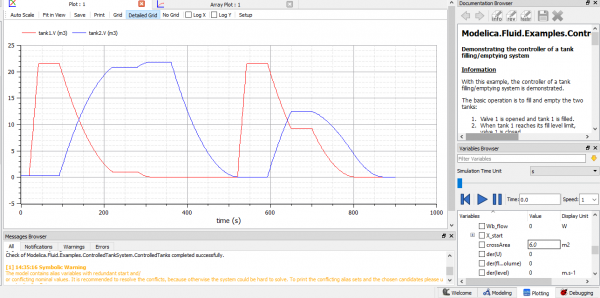

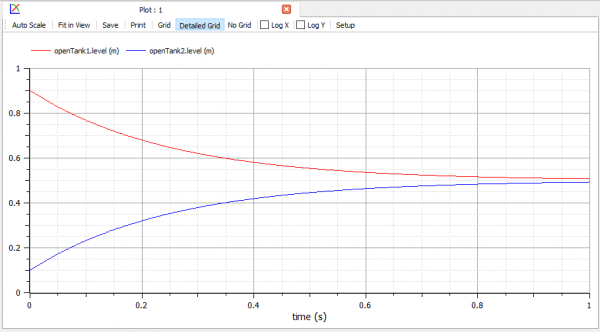

Kemudian, setelah melakukan verifikasi pada coding, saya mencoba untuk melakukan simulasi dan mendapatkan plotting dari hasil simulasi. Dibawah ini adalah plotting antara volume tank 1 dan volume tank 2.

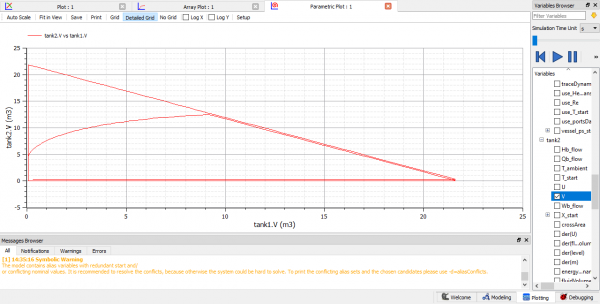

Saya mencoba untuk melakukan Parametric Plot dengan volume Tank 2 sebagai axis-Y dan volume tank 1 sebagai axis-X, ditunjukkan pada gambar berikut.

Dari diagram-diagram tersebut terlihat bahwa selalu ada delay time antara maximum volume di tank 1 sebelum tank 2 mulai terisi dan volume di tank 1 mulai declining. Sesuai yang telah dijelaskan diawal, ini menunjukkan bahwa sistem controlled tank ini berfungsi sebagaimana mestinya dengan mengatur kapan flow in dan flow out dari fluida dari satu tank ke tank lain dengan menggunakan valve.

Untuk file case controlled tank system yang saya gunakan pada simulasi ini bisa diunduh pada link google drive berikut:

CONTROLLED TANK SYSTEM [OPENMODELICA FILE FORMAT]

PERTEMUAN III (26/11/2020)

Pada pertemuan hari ini, pak Dai didampingi oleh pak Hariyotejo membahas mengenai pemodelan sistem fluida dengan menggunakan software OpenModelica. Sebelum memulai sesi pemodelan, dibahas terlebih dahulu mengenai definisi dari 'Pemodelan Sistem Fluida' itu sendiri.

Pemodelan adalah sebuah usaha untuk mempelajari sebuah sistem aktual (sebenarnya) melalui sebuah sistem yang di simplifikasi. Sebuah model adalah sebuah sistem yang disederhanakan untuk merepresentasikan kondisi aktualnya.

Simplifikasi diperlukan untuk memudahkan sistem yang kompleks dan belum tentu linier. Serta, pemodelan dapat dilaksanakan dengan skala yang kecil serta biaya yang rendah.

Prinsip dari pemodelan adalah sebuah usaha membuat replika dari kondisi aktual, oleh sebab itu pemodelan tidak akan pernah sama dengan kondisi aktualnya. Tapi dapat diprediksi konsekuensi pada suatu sistem melalui pemodelan.

Pemodelan bisa dibagi menjadi beberapa hal :

1. Model Fisik ; pemodelan dalam skala kecil.

2. Model Komputasi ; memerlukan ilmu dasar untuk menunjang pemodelan.

Dalam pemodelan, menggunakan pendekatan hukum dasar fisika atau disebut law driven model. Ada juga pemodelan yang menggunakan artificial intelligence (AI) yang disebut data driven model, yang berasal dari data-data yang telah dikumpulkan sebelumnya.

Tugas Pertemuan III Sistem Fluida

Dalam PR yang diberikan oleh pak Hariyotejo, kami diminta untuk melakukan analisis pemodelan Sistem Fluida dengan menggunakan contoh Heating System dan Three Tanks modeling system dari Open Modelica Library.

Dari kedua sistem tersebut, berikut adalah poin-poin yang ditugaskan:

1. Deskripsi/uraian fisik berdasarkan bagan yang ada

2. Prosedur analisa pemodelan

3. Analisa dan Interpretasi Hasil Pemodelan

4. Catatan konsep utama hukum fisika yang diimplementasikan dalam pemodelan

5. Berikan hasil-hasil simulasi parameter untuk mendukung kesimpulan yang diperoleh

HEATING SYSTEM

1. Untuk pemodelan Heating System ini, dapat diuraikan bahwa terdapat sistem pemanas dari burner untuk mencapai temperatur yang diinginkan. Dimana, fluida di dorong oleh pompa dari tanki. Setelah pompa, terdapat flowmeter yang berfungsi untuk mengukur debit yang melewati sistem tersebut. Output Temperature dari heater diukur, kemundian fluida mengalir melalui pipa menuju Gate Valve. Gate Valve dalam sistem ini berfungsi untuk mengatur besarnya debit yang lewat menuju radiator.

Di radiator, fluida di dinginkan lalu dicek menggunakan sensor temperatur.

Pada pemodelan ini, medium yang digunakan adalah Compressioble Liquid Linear Water.

Tank pada model memiliki HeatPort dan 3 buah ports. Ports pada tank digunakan sebagai inlet dan outlet.

- Ketinggian Tank = height = 2 m.

- Luas = crossArea = 0.01 m^2.

- Tinggi awal air = level_start = 1 m.

- Terhubung ke pump 1 (port_b)

- Diameter ports = Diameter = 0.01 m.

- Jumlah ports yang digunakan = nPorts = 1

*Pompa, pump model memiliki 2 ports, yaitu inlet dan outlet .

- Port a start = 110000 Pa

- Port b start = 130000 Pa

- Port a nominal = 110000 Pa

- Port b nominal = 110000 Pa

- Mass flow rate start = 0.01 m^3/s

- Mass flow rate nomina = 0.01 m^3/s.

- Sensor m_flow, alat ukur mass flow rate yang terdiri dari input dan output Heater.

- Panjang Pipa = 2m.

- Diameter pipa = 0.01 m.

- Tekanan awal = 130000 Pa.

Burner

- Kalor = 1600 Watt

- Reference Temperature = 70

- Alpha = -0.5 1/K

Pipa

- Panjang pipa = length = 10 m

- Tekanan awal = 130000 Pa

Valve

- Pressure drop = 10000 Pa

- Mass flow rate = 0.01 kg/s

Radiator

- Panjang pipa = 10 m

- Diameter pipa = 0.01 m

- Tekanan awal = 110000 Pa

- Temperatur Awal = 50 C

Wall

- Thermal Conductance = 80 W/K.

2. Prosedur analisis pemodelan

Untuk melakukan analisis terhadap pemodelan heating system ini, berikut adalah langkah-langkah yang dapat diikuti :

- Membuka aplikasi OpenModelica

- Membuka file modeling yang terdapat pada OpenModelica Library --> (Modelica -> Fluid -> Example -> Heating System)

- Mengecek gambar pemodelan pada diagram view. Setelah sesuai, cek coding dengan menggunakan opsi 'Check Model'.

- Jika Check Model dinyatakan oke, lakukan simulasi dengan menggunakan opsi simulate (pada toolbar di OpenModelica, disimbolkan dengan anak panah berwarna hijau.

- Untuk melihat hasil simulasi, klik oppsi Plotting yang ada di pojok kanan bawah.

- Jika diperlukan untuk mensimulasikan pada interval waktu tertentu, maka bisa menggunakan opsi Simulation Setup dan mengubah stop time serta start time sesuai dengan interval waktu yang dibutuhkan.

- Disini parameter-parameter seperti dimensi tank, pipe, heater, pump, radiator, dan valve juga dapat diganti sesuai kebutuhan. Hanya saja, karena dalam kasus pemodelan yang dianalisis menggunakan Example dari Library OpenModelica, parametre-parameter tidak bisa diubah. Alternatifnya adalah, kita dapat mengganti parameter tersebut melalui Variable Browser setelah dilakukan simulasi, lalu setelah itu lakukan re-Simulate.

3. Analisa dan Interpretasi Hasil Pemodelan

Pemodelan heating system dilakukan untuk mengetahui hasil dalam kasus memanaskan fluida di dalam tank dengan cara dipompa melalui heater, dimana heat source berasal dari burner. Fluida yang telah melewati burner akan mengalami kenaikan temperatur. Kontrol sederhana dipasangkan ke masing-masing komponen, sehingga sistem pemanas dapat diatur dengan valve. Pada pemodelan ini, pompa difungsikan untuk mengatur tekanan, dan burner difungsikan untuk mengatur temperatur.

Oleh karenanya, kita dapat mengetahui temperatur pada fluida dengan menggunakan pengaturan parameter pada sistem.

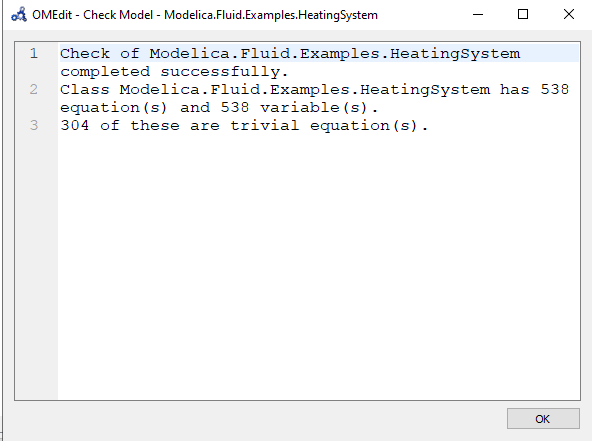

Pada kasus ini, saat dilakukan check model pada coding, model dinyatakan sudah OK.

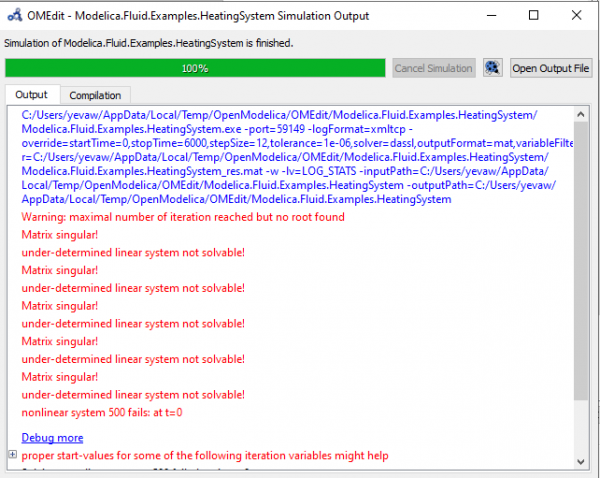

Namun, pada saat dilakukan simulasi, dinyatakan model HeatSystem ini error.

4. Catatan konsep utama hukum fisika yang diimplementasikan pada pemodelan

Hukum yang dapat diterapkan pada pemodelan ini adalah :

1. Hukum Kekekalan Energi ada Pompa

2. Hukum mengenai Perpindahan panas dari heater dan radiator ke fluida.

Kekekalan energi pada pompa mengubah energi mekanik pada motor menjadi energi pada aliran fluida. Energi yang diterima oleh fluida akan digunakan untuk menaikkan tekanan dan mengatasi gesekan pada pipa dan fitting yang dilalui.

Hukum mengenai perpindahan panas digunakan untuk mengetahui temperatur pada fluida setelah mengalami perpindahan panas dari heater ke fluida, dan digunakan untuk menghitung seberapa besar panas yang terbuang ketika fluida melewati suatu radiator.

5. Berikan hasil-hasil simulasi parameter untuk mendukung kesimpulan yang diperoleh

Karena simulasi mengelami error, maka hasil pada sistem ini tidak dapat disimpulkan.

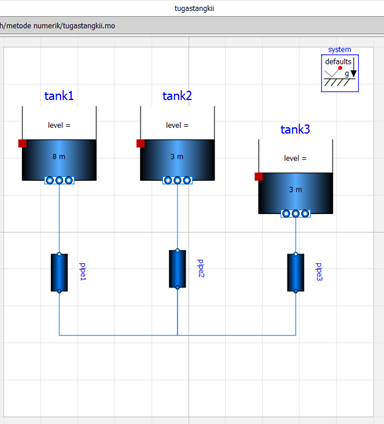

THREE TANKS

1. Terdapat 3 tanki berisi air dimana masing-masing tangki memiliki tinggi 12. Pada tank1 mempunyai ketinggian awal air sebesar 8, sedangkan pada tank2 dan tank3 mempunyai ketinggian awal air sebesar 3. Setiap tangki terhubung satu sama lain menggunakan 3 buah pipa yang masing-masing menyambung pada port setiap tangki.

Berikut beberapa parameter yang diketahui :

•Medium yang digunakan berupa Air.

Tangki

Model Tangki mempunyai HeatPort dan 3 buah Ports. Dimana Ports dapat digunakan sebagai inlet dan outlet pada tangki.

1.Tank1

•Ketinggian Tangki = height = 12

•Luas = crossArea = 1

•Tinggi awal air = level_start = 8

•Terhubung ke pipe1(port_b)

•Diameter ports = diameter = 0.1

•Jumlah Ports yang digunakan = nPorts = 1

2.Tank2

•Ketinggian Tangki = height = 12

•Luas = crossArea = 1

•Tinggi awal air = level_start = 3

•Terhubung ke pipe2(port_b)

•Diameter ports = diameter = 0.1

•Jumlah Ports yang digunakan = nPorts = 1

3.Tank3

•Ketinggian Tangki = height = 12

•Luas = crossArea = 1

•Tinggi awal air = level_start = 3

•Terhubung ke pipe3(port_b)

•Diameter ports = diameter = 0.1

•Jumlah Ports yang digunakan = nPorts = 1

Pipa

Pipa memiliki inlet dan outlet, pada model pipa terdapat data port_a dan port_b dimana bisa menjadi inlet atau outlet tergantung bagaimana kita memposisikannya.

1.Pipe1

•Panjang pipa = length = 2

•ketinggian port_b – ketinggian port_a = height_ab = 2

•Diameter pipa = diameter = 0.1

•port_b sebagai inlet yang tersambung ke ports tank1, port_a sebagai outlet yang tersambung ke pipe2

2.Pipe2

•Panjang pipa = length = 2

•ketinggian port_b – ketinggian port_a = height_ab = 2

•Diameter pipa = diameter = 0.1

•port_a sebagai inlet yang tersambung ke pipe1 dan pipe3, port_b sebagai outlet yang tersambung ke tank2

3.Pipe3

•Panjang pipaa = length 2

•ketinggian port_b – ketinggian port_a = height_ab = -1

•Diameter pipa = diameter = 0.1

•port_a sebagai inlet yang tersambung ke pipe2, port_b sebagai outlet yang tersambung ke tank3

2. Prosedur analisis pemodelan

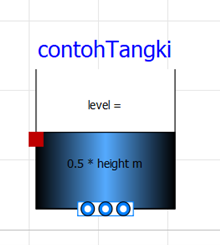

1.Membuat Class dengan specialization Model, beri nama Class tanpa spasi.

2.Membuat permodelan dengan memasukan model OpenTank (Modelica > Fluid > Vessels > Open Tank), StaticPipe (Modelica > Fluid > Pipes > StaticPipe), dan System (Modelica > Fluid > System). Serta beri keterangan nama.

3.Sambungkan permodelan yang telah dimasukan sesuai dengan deskripsi uraian diatas (uraian kondisi pipa).

4.Menentukan parameter-parameter pada setiap model seperti uraian diatas. Parameter dapat dimasukan melalui model dengan men-double klik model atau menambahkan pada coding. Penambahan parameter pada coding dapat dilakukan didalam buka tutup kurung setelah nama model.

5.Sebelum melakukan simulasi check terlebih dahulu dengan menekan tombol ceklis hijau, cek Kembali parameter dan coding yang salah apabila pengecekan terjadi error.

6.Simulasikan terhadap fungsi waktu hingga menemukan kesimpulan dari kasus yang tersebut.

3. Analisa dan Interpretasi Hasil Pemodelan

Ketinggian paling tinggi terdapat pada tank1 dimana ketinggian awal air sebesar 8. Karena sifat fluida yang selalu mengisi ruang, air pada tank1 akan mengalir ke tank2 dan ke tank3. Ketinggian air pada tank2 akan menurun juga karena mengisi tank3, namun akan naik Kembali terisi air dari tank1 sampai terjadi kesetimbangan volume pada sistem tersebut.

4. Catatan konsep utama hukum fisika yang diimplementasikan pada pemodelan

Hukum yang dapat diterapkan pada pemodelan ini adalah :

Hukum Bernoulli.

5. Berikan hasil-hasil simulasi parameter untuk mendukung kesimpulan yang diperoleh

- Pemodelan

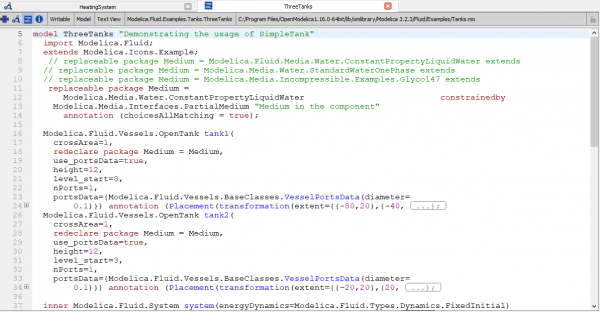

- Coding

- Hasil

Keterangan : garis hijau tank1, garis biru tank2, garis merah tank3

Bisa dilihat bahwa pada detik ke 138.5 terjadi kesetimbangan diantara ke tiga tangki ditandai dengan volume yang tidak bertambah pada kenaikan waktu.

PERTEMUAN IV (3/12/2020)

Pada pertemuan ke-4 ini diisi oleh pak Hariyotejo dengan pelajaran bagaimana untuk melakukan remodel sistem pada sistem yang sudah ada pada library OpenModelica.

Berikut adalah diagram view dari Two Tanks Model pada OM Library yang sudah saya remodel.

Pertama yang harus dilakukan untuk remodeling adalah :

1. Menginput semua equipment untuk modeling sheet.

2. Menyusun dan menyambungkan equipment pada sistem.

3. Mengisi parameter pada setiap equipment. Check modeling.

4. Simulating.

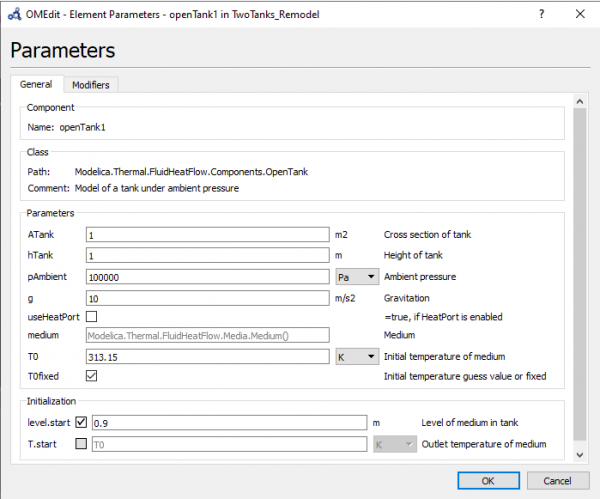

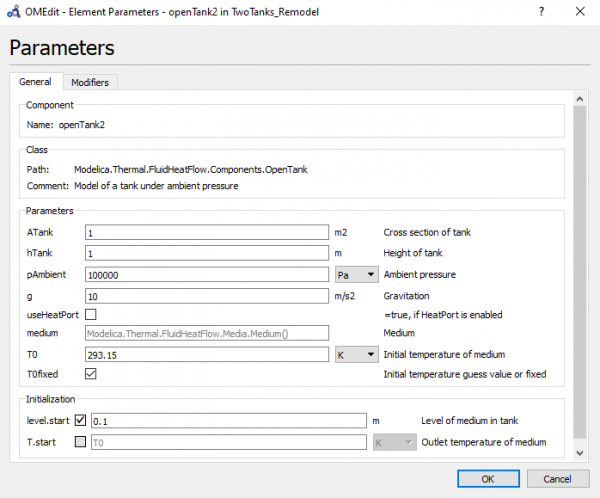

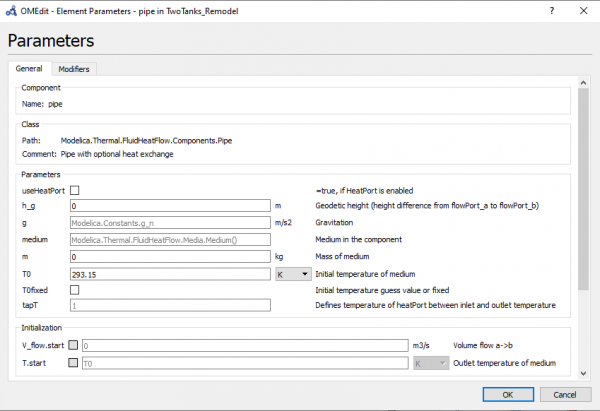

Berikut adalah parameter pada setiap equipment yang ada pada remodeling Two Tanks sistem.

OpenTank 1

OpenTank 2

Pipe

Masing-masing parameter ini disesuaikan dengan parameter pada model Two Tanks asli yang ada pada Open Modelica Library. Setelah melakukan penyesuaian parameter, dilakukan cek model dan karena dinyatakan hasilnya OK, langsung dilakukan simulasi.

Berikut adalah hasil dari simulasi pada remodeling.

Untuk simulasi remodeling berikutnya dilakukan adalah pada Empty Tanks dan pada Controlled Tanks.

TUGAS PERTEMUAN IV

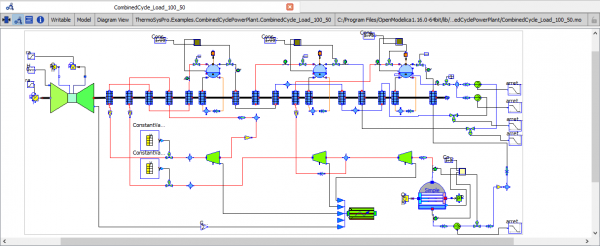

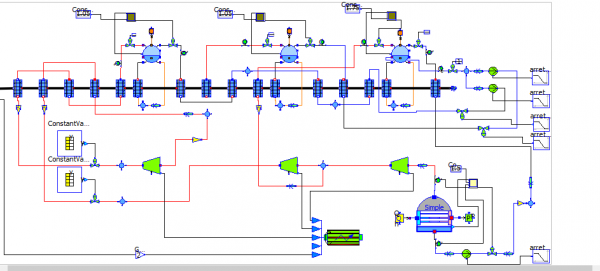

Pada pertemuan IV ini diberikan tugas untuk melakukan analisa pada model Combined-Cycle Power Plant yang terdapat pada Library Thermosysflu OpenModelica.

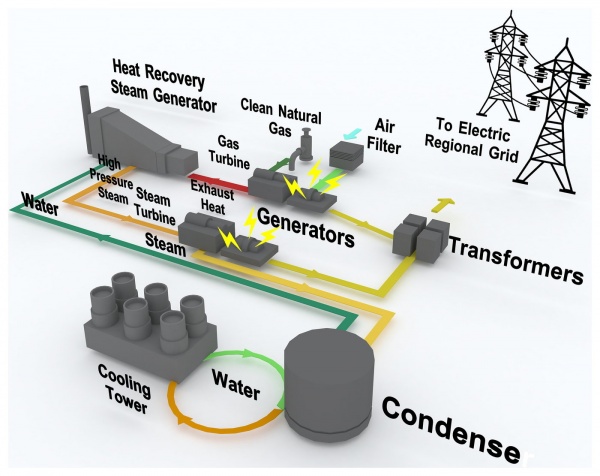

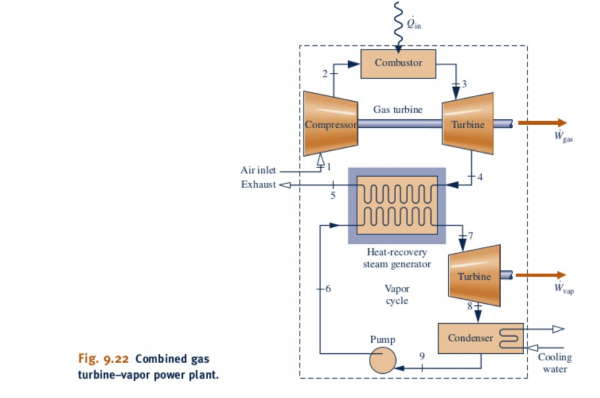

Combined-Cycle Power Plant adalah power plant yang menggunakan turbin gas dan turbin uap secara bersamaan untuk memproduksi hingga 50% lebih banyak listrik daripada plant dengan simple-cycle yang tradisional. Waste heat dari turbin gas di routing ke turbin uap yang menghasilkan energi yang lebih.

1. Bagaimanakah analisa termodinamika (konservasi massa dan energi) pada sistem tersebut, buat skematik analisisnya

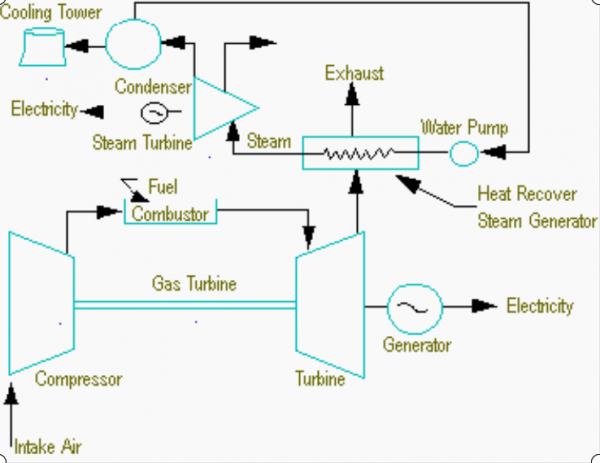

Pada sistem CCPP diatas, ada 2 sistem yang digunakan. Yaitu sistem yang menggunakan turbin gas dan sistem yang menggunakan turbin uap.

Sistem turbin gas menggunakan prinsip persamaan siklus Brayton dan sistem turbin uap menggunakan siklus rankine.

Ilustrasi untuk CCPP system adalah sebagai berikut :

A. TURBIN GAS

Terdapat 3 komponen pada sistem turbin gas, yaitu; kompresor, combustion chamber, dan turbin.

Kompresor : berfungsi untuk menaikkan tekanan dan temperatur udara sebelum dialirkan menuju combustion chamber. Proses yang terjadi pada kompresor adalah isentropik-adiabatik.

Combustion Chamber : merupakan tempat dimana udara yang telah dinaikkan pressure dan temperaturnya di kompresor akan disatukan dengan fuel. Hal ini menyebabkan temperatur udara meningkat pada kondisi pressure yang konstan (Isobarik). Udara panas hasil dari combustion chamber akan diteruskan ke turbin.

Turbin : Gas panas yang memiliki temperatur dan pressure tinggi diteruskan ke turbin sebagai driver. Hasil dari turbin ada dua, yaitu: power yang akan diteruskan ke altenator generator dan udara panas hasil dari turbin gas yang akan diteruskan ke Heat Recovery Steam Generator (HRSG).

B. TURBIN UAP

HRSG (Heat Recovery Steam Generator) adalah equipment yang digunakan untuk menggunakan panas dari turbin gas untuk memutar multi-stage turbine dari HP (High-Pressure) ke MP (Medium-Pressure) dan LP (Low-Pressure) stage.

Panas turbin masuk ke HRSG dan dipanaskan kembali sebelum diteruskan ke multi-stage turbine. Semua turbin yang memutarkan shaft di searahkan di alternater agar menyelaraskan gerakan shaft untuk memutar generator dan menghasilkan listrik.

Pada LP turbine, uap panas dimasukkan ke kondenser. Uap panas tersebt diubah menjadi liquid pada kondenser, kemudian liquid tersebut dipompakan lagi ke LP drum untuk menjalani recycle pada HRSG.

2. Lakukan identifikasi komponen-komponen utama pada sistem serta berilah deskripsi fungsi kerjadnya dalam sistem dan penjelasan analisis parameter yang digunakan.

Gas turbine engine berufngsi untuk menaikkan tekanan dan temperatur dari natural gas sehingga dapat men-generate power untuk memutar turbin dan shaft untuk menggerakkan geneartor. Turbin berputar akibat adanya konversi heat energy menjadi mechanical energy. Dari parameter dapat diketahui bahwa efisiensi kompresor adalah 87% dan efisiensi turbin adalah 89%.

Steam turbine berputar akibat adanya uap panas dari HRSG. Pada steam turbine terdapat 3 multi-stage turbine dimana HP, MP, dan LP turbine mmenggerakkan shaft secara bersamaan untuk memutar generator.

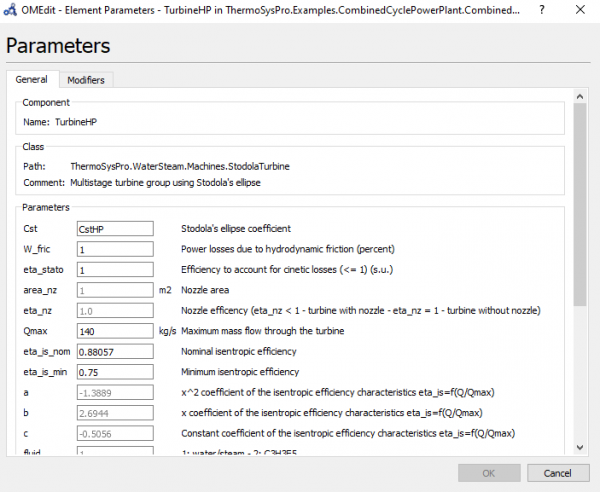

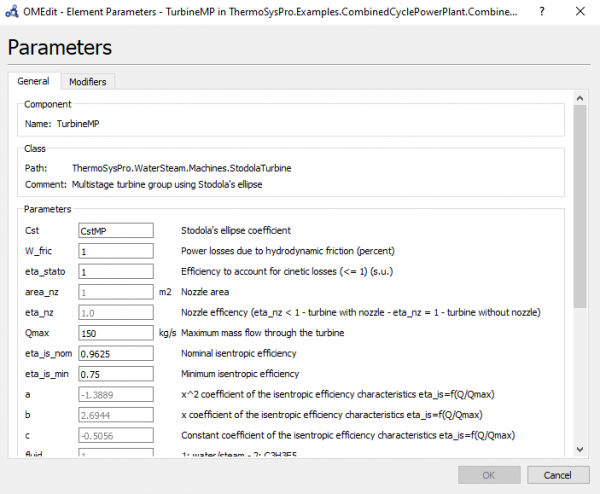

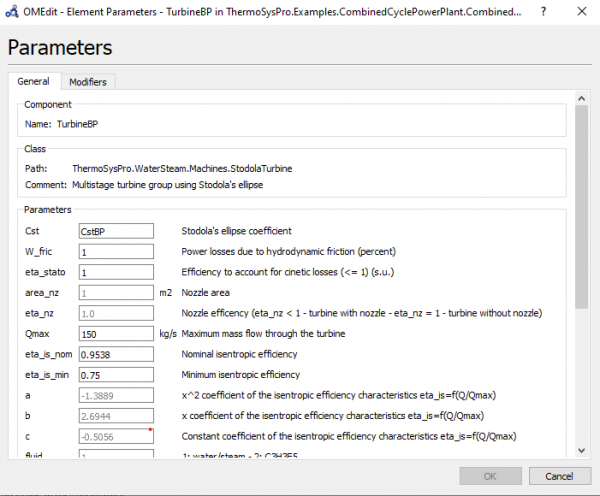

Berikut adalah parameter dari HP, MP, dan LP turbine.

Generator : hasil putaran dari driver tesambungkan pada generator (sebagai driven). Sehingga generator dapat berputar dan menghasilkan listrik. Efisiensi dari generator pada sistem ini adalah 99.8%.

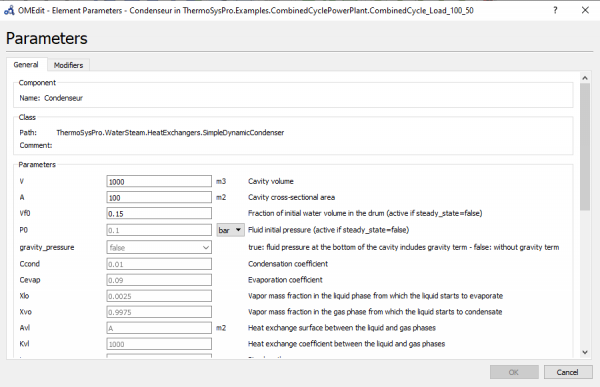

Kondenser : Uap panas dari LP Steam turbine diteruskan ke condenser (cooling tower) dimana uap panas akan didinginkan hingga berubah fasa menjadi liquid. Pada sistem ini, berikut adalah parameter dari kondenser.

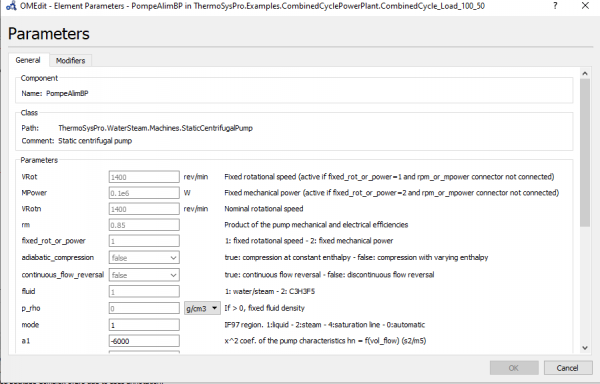

Centrifugal Pump : liquid dari kondenser akan dipompa menuju drum utnuk dijadikan media HE pada HRSG dengan menggunakan centrifugal pump. Berikut adalah parameter untuk centrifugal pump.

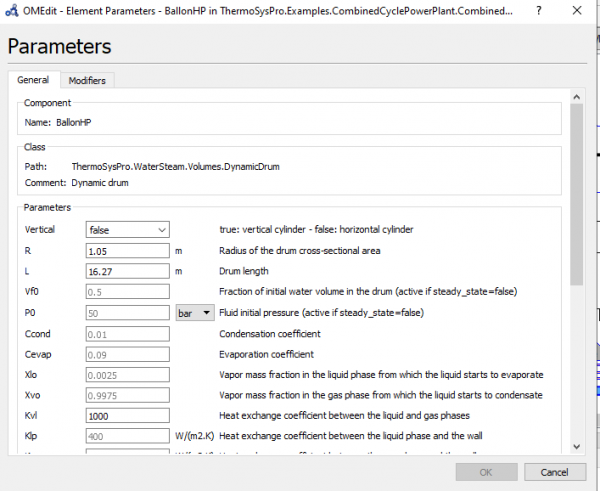

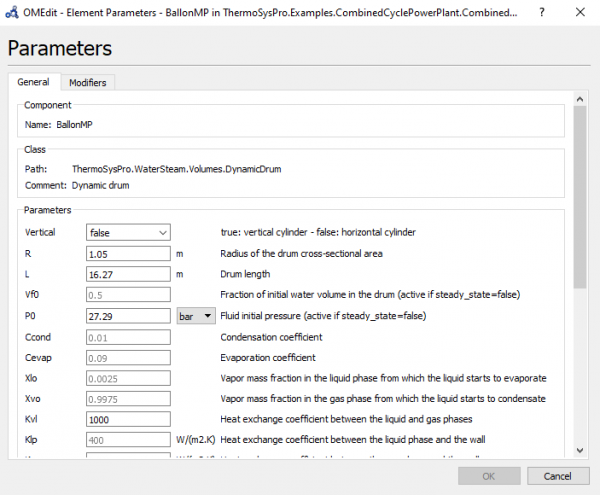

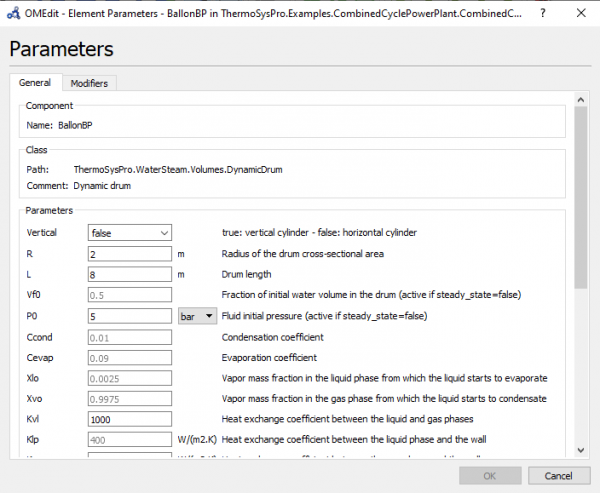

Drum digunakan sebagai tempat penampungan sementara liquid untuk HRSG. Terdapat 3 drum, yaitu HP, MP, dan LP drum dengan parameter masing-masng sebagai berikut:

Dalam siklus turbin uap, uap panas akan mengalami reheat process pada HRSG dimana HRSG memiliki beberapa komponen sebagai berikut:

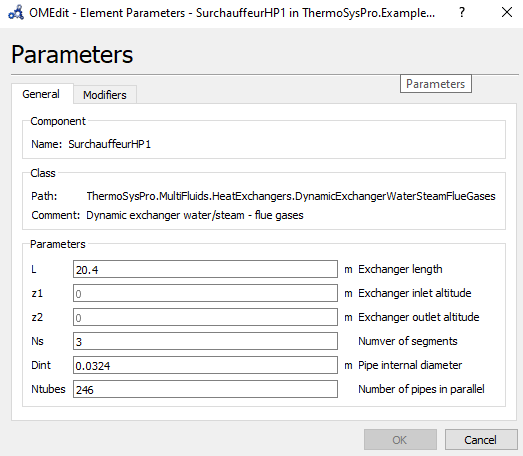

Superheater , merupakan komponen yang digunakan untuk memanaskan gas menjadi steam. Superheater pada sistem HRSG ada 3. Yaitu HP, MP, dan LP. Berikut adalah parameter untuk HP Superheater.

Economiser, merupakan pemanas awal untuk air pengisi HRSG ( feed water ), dimana air pengisi akan mengalir dari deaerator menuju steam drum. Pada Economiser ini proses yang terjadi yaitu pemanasan sensible, yaitu menaikkan temperature air tanpa merubah fase. Pada pipa-pipa economiser dijaga agar tidak terjadi penguapan ( mencapai titik uap air ) atau dalam bahasa pembangkit dijaga agar tidak terjadi steaming.

Evaporator, atau boiler bank merupakan alat penukar kalor dimana akan menghasilkan uap jenuh (saturated) dari feed water. Pada Vertikal HRSG dengan sirkulasi paksa yang menggunakan pompa sirkulasi, air sirkulasi akan mengalir dari drum masuk deaerator dan kembali ke drum kembali. Air feed water dalam fase saturated yang ada dalam pipa akan ke drum dan terbisa antara yang masih berupa fase cair dan fase saturated steam.

3. Medium fluida kerja apa saja yang terjadi dalam proses siklus tersebut, dan bagaimanakah proses analisa perhitungan dalam pemodelan.

Medium fluida kerja yang bekerja pada sistem CCPP ini mayoritas merupakan mesin fluida, antara lain:

-Turbin Gas (menghasilkan kerja) dari Natural Gas menjadi Superheated Gas.

-Turbin Uap (menghasilkan kerja) dari uap panas dan superheated gas.

-Pompa Sentrifugal (menerima kerja) fluida cair.

-Kompresor (menerima kerja) natural gas.

Adapun untuk analisa perhitungannya, digunakan hukum konservasi energi dan hukum konservasi massa.

Pada kompresor, pompa, turbin, dan sistem HRSG terjadi proses adiabatik. Yakni tidak terjadi pergantian kalor dari sistem ke lingkungan maupun sebaliknya. Pada proses ini, diasumsikan kondisi steady-state dan energi kinetik serta potensial diabaikan.

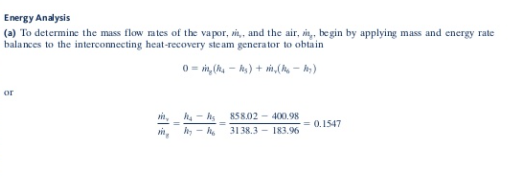

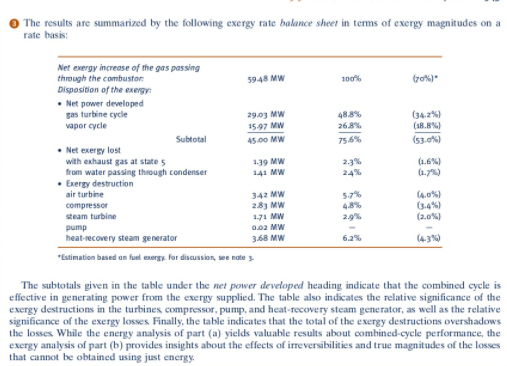

Dalam buku Fundamentals of Engineering Thermodynamics bab 9, Michael J.Moran menjabarkan mengenai perhitungan CCPP system sebagai berikut.

4. Jelaskan flow line (jalur koneksi) masing-masing yang diberi warna hitam, merah, dan biru sesuai dengan interkoneksi yang diberikan dalam diagram tersebut.

Hitam : pada sistem, jalur hitam menunjukkan transfer kerja atau energi dari turbin ke generator.

Garis hitam tebal merupakan jalur buangan gas yang akan dilepas ke environment dengan temperatur yang rendah.

Merah : menunjukkan alur fluida high pressure dan high temperature. Biasanya merupakan buangan dari gas turbine dan aliran fluida pada HRSG.

Biru : menunjukkan alur fluida low pressure low tempeature. Terdapat pada kondenser yang akan mentrasnfer fluida ke drum pada HRSG system.

PERTEMUAN V (10/12/2020)

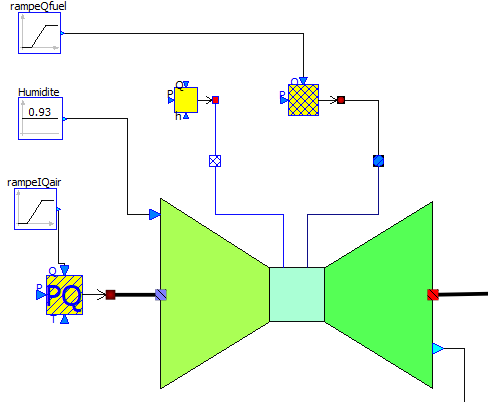

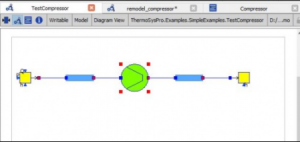

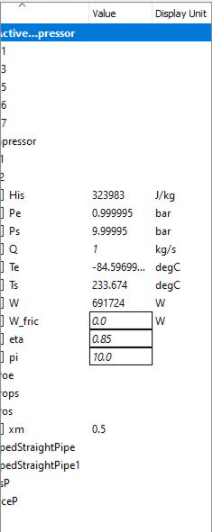

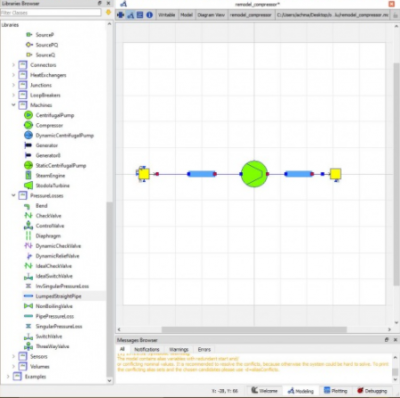

Pada pertemuan ini, pak Hariyotejo menunjukkan cara simulasi di OpenModelica tentang kompresor lalu meminta kami untuk membuat remodel dari model kompresor tersebut. Pada pemodelan kompressor terdapat beberapa komponen yaitu; source PQ,Pipe1,Pipe2,kompressor dan juga sink file tersebut berada di thermosyspro lalu klik Compressor test berikut ialah contoh pemodelan yang ada di open modelica.

Model Kompresor diatas saat disimulasikan mendapatkan hasil sebagai berikut;

Mengikuti arahan dari pak Hariyo, model kompresor tersebut dibuat remodelingnya mengikuti parameter yang terdapat dalam contoh dan menghasilkan remodel sebagai berikut;

Dari remodel tersebut memberikan hasil sebagai berikut;

PERTEMUAN VI (17/12/2020)

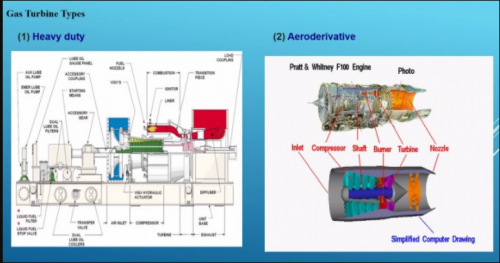

Dalam pertemuan ke-6 ini kuliah sistem fluida merupakan kuliah tamu yang diisi oleh CEO PT. Indopower International, Dr.Ir Harum Al.Rosyid. Dalam kesempaan ini, beliau memulai penyampaian mengenai perkembangan turbin gas yang dimulai pada tahun 1950 dan sudah mulai beroperasi dengan kapasitas sebesar 27000 KW. Kapasitas tersebut telah berkembang hingga saat ini mencapai 300000 KW.

Pengaplikasian gas turbine biasanya digunakan di pembangkit listrik dan memiliki beberapa konfigurasi;

1. Turbo jet

2. Turbo Prop

3. Turbo Shaft

4. High bypass

5. Low Bypass

Selain 5 konfigurasi diatas, gas turbine dibagi menjadi dua tipe;

1. Heavy Duty

2. Aeroderivative (tipe ini memiliki efisiensi yang cukup tinggi karena partnya ringan dan compact).

Untuk powerplant, dasar pemilihan turbin tidak hanya dari efisiensi tetapi juga melihat parameter heat rate Combined Cycle. Dimana Combined Cycle ini merupakan gabungan antara gas turbine dan steam turbine.

Untuk memasang CCT, harus dilihat performa turbine di negara manufakturnya, apakah turbin tersebut efektif atau tidak. Tujuan dari combined cycle ini untuk memanfaatkan panas yang dihasilkan dari gas turbine agar energy output dari gas turbine dapat digunakan pada steam turbine.

Sebagai engineer, hal yang harus dicek adalah datasheet dari turbin yang ada dipasaran, apakah spesifikasi tersebut valid atau tidak.

TUGAS BESAR

LATAR BELAKANG

Tujuan dari diadakannya tugas besar ini adalah untuk menopang pemahaman mengenai sistem fluida (piping dan mesin fluida) pada suatu sistem. Simulasi ini dilakukan dengan pengaplikasian CFD (Computational Fluid Dynamics) dalam OpenModelica.

Proses perhitungan sisem fluida, seperti yang pernah disebutkan di kelasada tiga, yaitu;

1.eksperimental

2. simulasi (CFD)

3. perhitungan manual (teoritis).

Selain itu, apabila kami melakukan simulasi secara nyata dengan miniatur atau prototipe komponen, hal tersebut tidak memungkinkan. di sisi lain, perhitungan manual akan melibatkan perhitungan yang rumit dan banyak faktor faktor yang diabaikan seperti kondisi yang dianggap steady state. Dengan begitu, kami melakukan simulasi ini akan dirasa paling cocok apabila menggunakan metode CFD (komputasi).

TUJUAN

Tugas ini dilaksanakan untuk meningkatkan pemahaman bagi para mahasiswa Sistem Fluida 03 dalam melakukan simulasi dari suatu sistem yang ada dengan cara melakukan pemodelan menggunakan aplikasi OpenModelica.

METODOLOGI

Tugas besar ini dilakukan dengan cara mensimulasikan sautu sistem fluida menggunakan aplikasi OpenModelica untuk dapat mengetahui hasil dari parameter parameter yang telah kita tetapkan sebelumnya.

Pada kasus ini saya menentukan beberapa parameternya ialah waktu valve terbuka yaitu t=200 sekon, dan simulai selama 2000 sekon.Berikut ialah tahapan dalam pengerjaan tugas besar sistem fluida

1. Mempelajari sistem yang akan dimodelkan

2. Membuat model sistem di OpenModelica

3. Menginput parameter sesuai yang diinginkan

4. Simulasi

5. Jika terdapat error pada saat ingin simulasi atau pada saat tahap pengecekan, saya akan merubah parameter atau codingan yang ada

6. Melakukan simulasi kembali sampai mendapatkan hasil yang diinginkan

7. Verifikasi

PEMBAHASAN

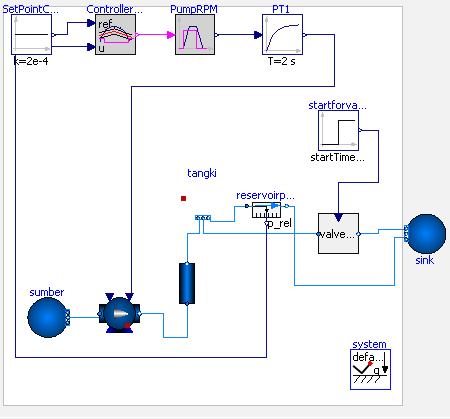

Dalam pemodelan ini, air dipompakan dari sumber menggunakan pompa yang dipasangkan dengan check valves, melalui suatu pipa yang outletnya lebih tinggi 50 meter dari sumbernya, menuju suatu tangki.

Air di kontrol dengan on-off controller, diatur pada gauge pressure yang diukur pada bagian bawah tower; output dari controller adalah putaran rotasi dari pompa, yang direpresentasikan oleh PT1 (sistem orde satu).

Sistem ini disimulasikan selama 2000 sekon. Saat valve terbuka pada t=200, pompa mulai bekerja dengan mulai on dan off untuk menjaga agar level pada tangki tetap berada sekitar 2 meter.

Berikut adalah coding untuk model diatas ;

|

model PompaAirminum replaceable package Medium = Modelica.Media.Water.StandardWaterOnePhase

constrainedby Modelica.Media.Interfaces.PartialMedium;

Modelica.Fluid.Pipes.StaticPipe pipe( allowFlowReversal=true, diameter = 0.5, height_ab = 70, length = 100, redeclare package Medium = Medium) annotation(

Placement(visible = true, transformation(origin = {-8, -39}, extent = {{-10, -9}, {10, 9}}, rotation = 90)));

Modelica.Fluid.Sources.FixedBoundary sumber(T = Modelica.SIunits.Conversions.from_degC(20), nPorts = 1, p = system.p_ambient, redeclare package Medium = Medium) annotation(

Placement(visible = true, transformation(origin = {-78, -56}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

Modelica.Fluid.Vessels.OpenTank tangki(T_start = Modelica.SIunits.Conversions.from_degC(20), use_portsData=true, crossArea = 75, level_start=2.2, height = 5, nPorts = 3, portsData={Modelica.Fluid.Vessels.BaseClasses.VesselPortsData(diameter=0.5), Modelica.Fluid.Vessels.BaseClasses.VesselPortsData(diameter=0.5), Modelica.Fluid.Vessels.BaseClasses.VesselPortsData(diameter=0.04)},redeclare package Medium = Medium) annotation(

Placement(visible = true, transformation(origin = {0, 4}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

Modelica.Fluid.Valves.ValveLinear valveLinear( allowFlowReversal=false, dp_nominal(displayUnit = "Pa") = 200000, m_flow_nominal = 600, redeclare package Medium = Medium) annotation(

Placement(visible = true, transformation(origin = {68, -14}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

Modelica.Fluid.Sources.FixedBoundary sink(p=system.p_ambient,

T=system.T_ambient,

nPorts=2,

redeclare package Medium = Medium) annotation(

Placement(visible = true, transformation(origin = {112, -14}, extent = {{-10, -10}, {10, 10}}, rotation = 180)));

inner Modelica.Fluid.System system annotation(

Placement(visible = true, transformation(origin = {84, -82}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

Modelica.Blocks.Sources.Step startforvalve(offset = 1e-6, startTime = 250) annotation(

Placement(visible = true, transformation(origin = {68, 38}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

Modelica.Blocks.Sources.Constant SetPointConstantPressure(k = 2e-4) annotation(

Placement(visible = true, transformation(origin = {-86, 86}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

Modelica.Blocks.Logical.OnOffController ControllerSwitch(bandwidth = 5000) annotation(

Placement(visible = true, transformation(origin = {-44, 86}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

Modelica.Blocks.Logical.TriggeredTrapezoid PumpRPM(amplitude = 1200, falling = 2, offset = 0.002, rising = 2) annotation(

Placement(visible = true, transformation(origin = {-4, 86}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

Modelica.Blocks.Continuous.FirstOrder PT1(T = 2, initType = Modelica.Blocks.Types.Init.InitialState, y_start = 0) annotation(

Placement(visible = true, transformation(origin = {40, 86}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

Modelica.Fluid.Sensors.RelativePressure reservoirpressure annotation(

Placement(visible = true, transformation(origin = {32, 0}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

Modelica.Fluid.Machines.ControlledPump pump(

redeclare function flowCharacteristic =

Modelica.Fluid.Machines.BaseClasses.PumpCharacteristics.quadraticFlow (

V_flow_nominal={0,0.25,0.5}, head_nominal={100,60,0}),

redeclare package Medium = Medium,

N_nominal=1200,

T_start=system.T_start,

V(displayUnit="l") = 0.05,checkValve=true,

energyDynamics=Modelica.Fluid.Types.Dynamics.FixedInitial,

massDynamics=Modelica.Fluid.Types.Dynamics.FixedInitial,

nParallel=1, p_a_nominal = 5000000,

p_b_start=600000) annotation(

Placement(visible = true, transformation(origin = {-42, -54}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

equation connect(pipe.port_b, tangki.ports[1]) annotation(

Line(points = {{-8, -28}, {-8, -28}, {-8, -14}, {-2, -14}, {-2, -6}, {0, -6}}, color = {0, 127, 255}));

connect(tangki.ports[2], valveLinear.port_a) annotation(

Line(points = {{0, -6}, {0, -6}, {0, -14}, {58, -14}, {58, -14}}, color = {0, 127, 255}));

connect(valveLinear.port_b, sink.ports[1]) annotation(

Line(points = {{78, -14}, {88, -14}, {88, -12}, {102, -12}, {102, -14}}, color = {0, 127, 255}));

connect(startforvalve.y, valveLinear.opening) annotation(

Line(points = {{80, 38}, {88, 38}, {88, 12}, {68, 12}, {68, -6}, {68, -6}}, color = {0, 0, 127}));

connect(SetPointConstantPressure.y, ControllerSwitch.reference) annotation(

Line(points = {{-74, 86}, {-68, 86}, {-68, 92}, {-56, 92}, {-56, 92}}, color = {0, 0, 127}));

connect(ControllerSwitch.y, PumpRPM.u) annotation(

Line(points = {{-32, 86}, {-16, 86}, {-16, 86}, {-16, 86}}, color = {255, 0, 255}));

connect(PumpRPM.y, PT1.u) annotation(

Line(points = {{8, 86}, {28, 86}, {28, 86}, {28, 86}}, color = {0, 0, 127}));

connect(tangki.ports[3], reservoirpressure.port_a) annotation(

Line(points = {{0, -6}, {4, -6}, {4, -8}, {16, -8}, {16, 0}, {22, 0}, {22, 0}}, color = {0, 127, 255}));

connect(reservoirpressure.port_b, sink.ports[2]) annotation(

Line(points = {{42, 0}, {46, 0}, {46, -40}, {96, -40}, {96, -16}, {102, -16}, {102, -14}}, color = {0, 127, 255}));

connect(ControllerSwitch.u, reservoirpressure.p_rel) annotation(

Line(points = {{-56, 80}, {-94, 80}, {-94, -76}, {32, -76}, {32, -8}, {32, -8}}, color = {0, 0, 127}));

connect(sumber.ports[1], pump.port_a) annotation(

Line(points = {{-68, -56}, {-52, -56}, {-52, -54}, {-52, -54}}, color = {0, 127, 255}));

connect(pump.port_b, pipe.port_a) annotation(

Line(points = {{-32, -54}, {-20, -54}, {-20, -66}, {-8, -66}, {-8, -48}, {-8, -48}}, color = {0, 127, 255}));

connect(PT1.y, pump.p_set) annotation(

Line(points = {{52, 86}, {66, 86}, {66, 60}, {-36, 60}, {-36, -46}, {-36, -46}}, color = {0, 0, 127}));

annotation( uses(Modelica(version = "3.2.3"))); end PompaAirminum; |

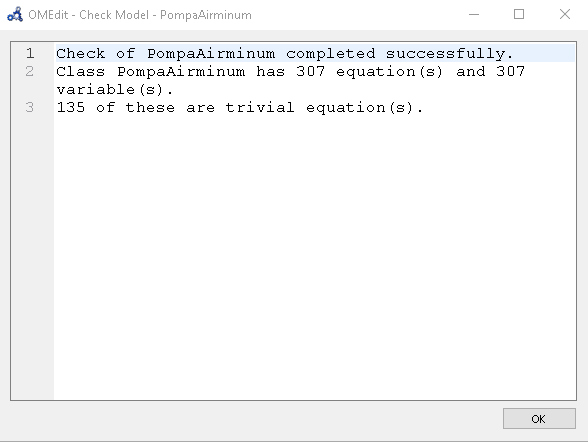

Dalam simulasi model diatas, saya melakukan beberapa kali revisi dalam penulisan codingannya. Karena, beberapa kali saat dilakukan cek model, ditemukan error dalam pengisian codingnya. Namun, setelah beberapa kali revisi didapatkan hasil OK sebagai berikut;

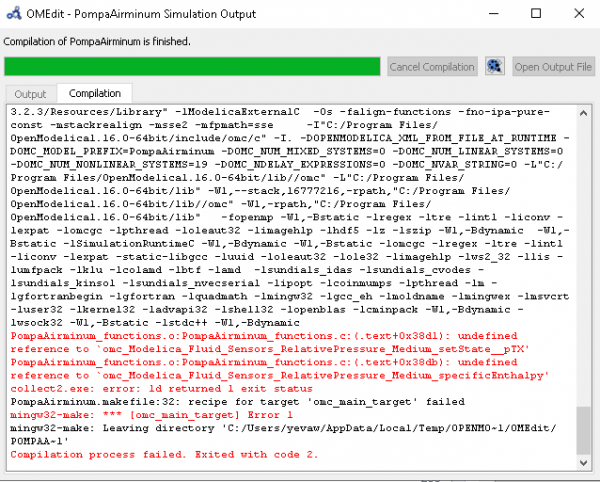

Tapi, saat saya lakukan simulasi, model ini crash dan failed ditengah compiling. Saya sudah melakukan revisi pada parameter dan codingnya selama beberapa kali, namun tetap saja program memberikan hasil simulation failed seperti berikut;

SISTEM HIDROLIK

Pengertian dari sistem hidrolik adalah teknologi driver yang memanfaatkan fluida untuk menmindahkan energi dari motor elektrik menuju aktuator, seperti silinder hidrolik.

Secara teoretis, fluida yang digunakan adalah fluida incompressible dan jalur fluida tersebut fleksibel.

Sistem hidrolik biasa digunakan dimana high power density diperlukan.

Alasan utama digunakannya sistem hidrolik adalah sistem ini memiliki high power density dan sederhana dalam susunannya yang hanya memerlukan beberapa komponen saja, namun sudah dapat menggerakkan equipment-equipment yang kompleks dan memiliki gerakan cepat dengan tingkat keamanan yang tinggi.

Hukum Pascal

Hukum yang mendasari cara kerja sistem hidrolik adalah hukum pascal yang menyatakan,

Tekanan yang diberikan pada suatu fluida yang tertampung akan;

1. Ditransmisikan tanpa mengalami pengurangan ke segala arah.

2. Bekerja dengan gaya yang sama pada luasan yang sama

3. Bekerja pada sudut siku-siku di dinding penampung.

Prinsip dasarnya, tekanan yang diberikan pada piston A akan ditransfer secara setimbang terhadap piston B.

Suatu aliran didalam silinder yang dilengkapi dengan sebuah penghisap yang mana kita dapat memakaikan sebuah tekanan luar po tekanan p disuatu titik P yang sebarang sejarak h dibawah permukaan yang sebelah atas dari cairan tersebut diberikan oleh persamaan.

p = po + rhogh.

Prinsip Pascal, tekanan yang dipakaikan kepada suatu fluida tertutup diteruskan tanpa berkurang besarnya kepada setiap bagian fluida dan dinding-dinding yang berisi fluida tersebut. Hasil ini adalah suatu konsekuensi yang perlu dari hokum-hukum mekanika fluida, dan bukan merupakan sebuah prinsip bebas.

Komponen Sistem Hidrolik

1. Pompa Hidrolik

berfungsi untuk memberikan tekanan dan memindahkan fluida dari satu part sistem ke part lainnya. Pompa hidrolik biasanya terbagi menjadi tiga tipe;

a. Gear Pump ;

- Fixed atau Constant Displacement.

- Bekerja dengan baik pada tekanan hingga 1500 psi.

- Memiliki moving parts yang minimum.

- Lebih murah secara manufaktur jika dibandingkan dengan pompa piston.

b. Piston Pump

- Bekerja dengan baik pada tekanan mulai 2000 psi.

- Memerlukan beberapa piston yang bekerja bersamaan agar dapat memberikan volume yang cukup.

- Memiliki banyak moving parts.

Terdapat dua jenis >> Axial Piston Pump & Radial Piston Pump.

c. Vane Pump

- Bekerja pada tekanan hingga 1500 psi.

- Memiliki tiga tipe >> Sliding vane, Swinging vane, & Rolling vane.

2. Silider Hidrolik

Fungsi utamanya adalah untuk mengonversi tenaga hidrolik menjadi gaya mekanis linier.

Terdapat beberapa tipe;

a. Ram Cylinder;

- Memiliki 1 fluid chamber

- Memberikan gaya hanya pada satu arah

- Biasanya di mounting secara vertikal

- Silinder retracts akibat gaya dari beban karena gravitasi

- Biasanya digunakan pada elevator, jacks, dan dongkrak mobil.

b. Single Acting

- Mirip dengan Ram Cylinder.

- Perbedaan utamanya, single acting menggunakann piston.

c. Telescopic

- Memiliki sebaris rod yang disebut sleeves tiap silindernya (umumnya 4-5 sleeves per silinder).

- Sleeves tersebut bekerja bersamaan untuk memberikan stroke yang lebih panjang.

- Gaya maksimum terdapat pada posisi collapsed.

- Speed akan meningkat pada tiap stage, tapi tidak memberikan gaya yang lebih.

d. Spring Return

-Pressure diberikan pada cap end dan menekan spring kebawah pada saat rod extending.

- Saat pressure dilepas, spring force membuat silinder retracted.

- Drain terdapat pada spring chamber dan membuat leakage mengalir melewati piston seal.

e. Double Acting

Tipe; Double acting (differential silinder), Double-rod cylinder (nondifferential cylinder), Tandem.

-Pressure diberikan pada rod end dan cap end.

-Rod extension lebih lambat karena luasan yang lebih besar, namun memberikan gaya yang lebih besar berkat luasan tersebut.

-Retract lebih cepat karena area yang lebih kecil, tapi gaya yang digenerate lebih kecil.

3. Control Valves

Berfungsi untuk mengarahkan fluid low, mengatur tekanan, dan mengatur volume.

Ada tiga jenis valve;

- Pressure ; mengatur psi

- Directional

- Volume Control atau Flow Control

4. Accumulators

Tipe ;

- Piston

- Bladder

- Direct Contact

5. Hydraulic Oil

Berfungsi untuk menjaga compressibility, lubrikasi, sealing, dan cooling.

Tipe Sistem Hidrolik

I. OPEN CENTER SYSTEM

II. CLOSED CENTER SYSTEM

BASIC HYDRAULIC SYSTEM OPERATION

PNEUMATIK

Secara istilah pneumatik mengacu pada mekanisme yang menggunakan tekanan udara untuk memberikan gaya mekanis dan kerja.

Semua sistem yang menggunakan tenaga yang disimpan dalam bentuk udara yang dimampatkan untuk menghasilkan suatu kerja disebut dengan sistem Pneumatik. Dalam penerapannya, sistem pneumatic banyak digunakan sebagai sistem automasi.

Penggunaan sistem Pneumatik antara lain sebagai berikut;

a. Rem

b. Buka dan tutup Pintu

c. Pelepas dan penarik roda-roda pendarat pesawat.

High Pressure System

Untuk sistem tekanan tinggi, udara biasanya disimpan dalam tabung metal (Air Storage Cylinder) pada range tekanan dari 1000 – 3000 Psi, tergantung pada keadaan sistem.

Tipe dari tabung ini mempunyai 2 Klep, yang mana satu digunakan sebagai klep pengisian, dasar operasi Kompresor dapat dihubungkan pada klep ini untuk penambahan udara kedalam tabung.

Klep lainnya sebagai klep pengontrol. Klep ini dapat sebagai klep penutup dan juga menjaga terperangkapnya udara dalam tabung selama sistem dioperasikan.

Medium Pressure System

Sistem Pneumatik tekanan sedang mempunyai range tekanan a 100 – 150 Psi, biasanya tidak menggunakan tabung udara. Sistem ini umumnya mengambil udara terkompresi langsung dari motor kompresor.

Low Pressure System

Tekanan udara rendah didapatkan dari pompa udara tipe Vane. Demikian pompa udara mengeluarkan tekanan udara secara kontinu dengan tekanan sebesar 1 –10 Psi. ke sistem Pneumatik.

KOMPONEN

A. Kompressor

Kompresor digunakan untuk menghisap udara di atmosfer dan menyimpannya kedalam tangki penampung atau receiver. Kondisi udara dalam atmosfer dipengaruhi oleh suhu dan tekanan.

B. Oil & Water Trap

Fungsi dari Oil and Water Trap adalah sebagai pemisah oli dan air dari udara yang masuk dari kompresor. Jumlah air persentasenya sangat kecil dalam udara yang masuk kedalam sistem Pneumatik, tetapi dapat menjadi penyebab serius dari tidak berfungsinya sistem.

C. Dehydrator

Fungsi unit ini adalah sebagai pemisah kimia untuk memisahkan sisa uap lembab yang mana boleh jadi tertinggal waktu udara melewati unit Oil and Water Trap.

D. Air Filter

Setelah udara yang dikompresi melewati unit Oil and Water Trap dan unit Dehydrator, akhirnya udara yang dikompresi akan melewati Filter untuk memisahkan udara dari kemungkinan adanya debu dan kotoran yang mana munkin tedapat dalam udara.

E. Pressure Regulator

Sistem tekanan udara siap masuk pada tekanan tinggi menambah tekanan pada bilik dan mendesak beban pada piston.

F. Restrictors

Restrictor adalah tipe dari pengontrol klep yang digunakan dalam sistem Pneumatik, Restrictor yang biasa digunakan ada dua (2) tipe, yaitu tipe Orifice dan Variable Restrictor.