Difference between revisions of "Valve-Muhammad Aditya Atmadja"

(→Tugas 04) |

(→Pertemuan 4) |

||

| Line 392: | Line 392: | ||

== Pertemuan 4 == | == Pertemuan 4 == | ||

| + | Pada pertemuan ini kami remodelling dari examples pada open modelica yang disampaikan oleh Pak Hariyotejo. | ||

| + | |||

| + | |||

| + | '''Remodel TwoTanks''' | ||

| + | |||

| + | Berikut hasil remodel pada example TwoTanks | ||

| + | [[File:Pertemuan4Sisflu Adit.png|600px|center]] | ||

| + | |||

| + | Lalu ditambah kode berikut untuk mendapatkan output T1, T2, V_flow, level1 dan level2 | ||

| + | output Modelica.SIunits.VolumeFlowRate V_flow=pipe.V_flow "Volume flow rate tank 1 -> tank 2"; | ||

| + | output Modelica.SIunits.Length level1=openTank1.level "Level in tank 1"; | ||

| + | output Modelica.SIunits.Temperature T1(displayUnit="degC")=openTank1.TTank "Temperature in tank 1"; | ||

| + | output Modelica.SIunits.Length level2=openTank2.level "Level in tank 2"; | ||

| + | output Modelica.SIunits.Temperature T2(displayUnit="degC")=openTank2.TTank "Temperature in tank 2"; | ||

| + | |||

| + | dan hasil simulasinya | ||

| + | [[File:Pertemuan4Sisflu Adit1.png|600px|center]] | ||

| + | |||

| + | |||

| + | '''Remodel Emptytanks''' | ||

| + | |||

| + | Berikut hasil remodel pada example Emptytanks | ||

| + | [[File:Pertemuan4Sisflu Adit2.png|600px|center]] | ||

| + | |||

| + | dan hasil simulasinya | ||

| + | [[File:Pertemuan4Sisflu Adit3.png|600px|center]] | ||

| + | |||

| + | |||

| + | '''Permodelan konservasi massa pada control volume''' | ||

| + | Kemudian kami diajarkan untuk melakukan permodelan konservasi massa pada control volume dengan membuat coding sebagai berikut: | ||

| + | [[File:Pertemuan4Sisflu Adit4.png|600px|center]] | ||

| + | |||

| + | Tetapi saat simulasi terjadi error | ||

== Tugas 04 == | == Tugas 04 == | ||

Revision as of 10:35, 10 December 2020

Contents

Biodata

Nama : Muhammad Aditya Atmadja

NPM : 1806181786

Kelas : Sistem fluida 03

Pertemuan Pertama

Pada pertemuan pertama setelah uts, kami belajar mengenai valve dan memperkirakan pressure drop yang terjadi pada valve Tipe-tipe valve:

Butterfly valve Check valve Gate valve Globe valve Ball valve

Kemuadian Bang Ales menjelaskan mengenai CFD, CFD (Computational Fluid Dynamics) adalah ilmu analisis numerik untuk memcahkan masalah pada aliran fluida. Pada kesempatan kali ini, kita menggunakan software CFD Bernama CFDSOF

Kami mencoba simulasi valve menggunakan software bernama CFDSOF mengikuti tutorial dari tautan berikut:

https://www.youtube.com/watch?v=RANhtK5u5W0&ab_channel=CFDSOFSoftware

https://www.youtube.com/watch?v=qpumUG0veRs

Langkah langkah yang saya kerjakan adalah:

1. Memasukan model 3D dari link https://drive.google.com/file/d/1Av131b__mmSZEavW_WjNPOj0pUiF44kt/view

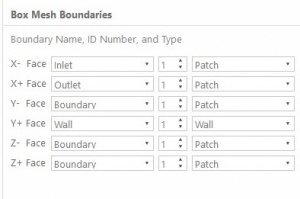

2. Setelah itu saya melakukan scaling dari 3D model tersebut, meshing dengan surface refinement max 3 dan box mesh boundries seperti gambar dibawah

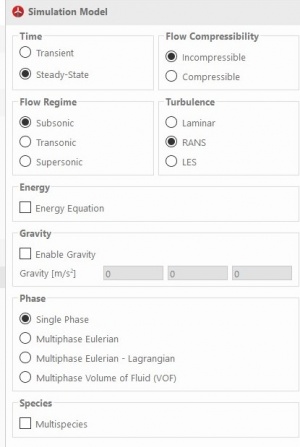

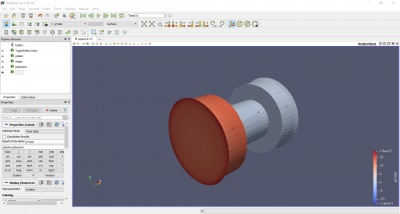

3. Setelah mesh tersebut tidak bermasalah, saya mengsimulasikan model seperti gambar ini

4. Lalu, saya memasukan kecepatan bada inlet dengan kecepatan 1 m/s, outlet sebagai outflow

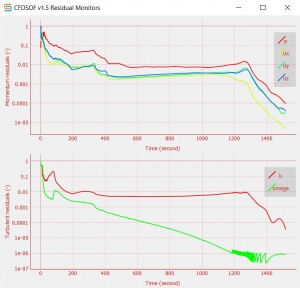

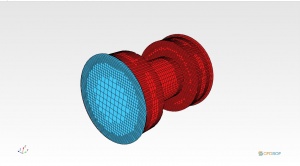

5. Saya masukan jumlah iterasi sejumlah 3000 dan write control menggunakan time step sebanyak 3000. Setelah di solve, menghasilkan grafik

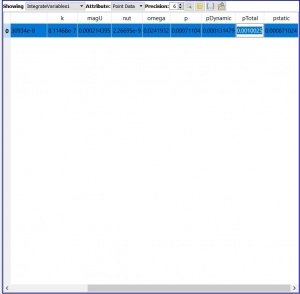

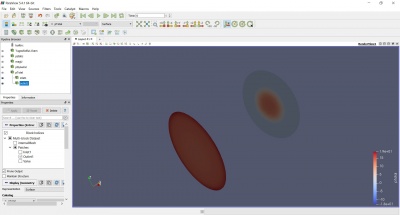

6. Setelah itu saya buka dengan ParaView, dan memasukan p static, magnitude u, p dynamic, p total dengan calculator pada ParaView.

7. Setelah dihitung dan memasukan Extract block dengan properties inlet dan outlet saya mendapatkan hasil

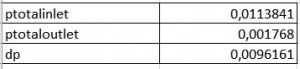

8. Lalu dapat dihitung Pressure Drop dengan rumus dp = ptotalinlet-ptotaloutlet

Tugas Simulasi Valve

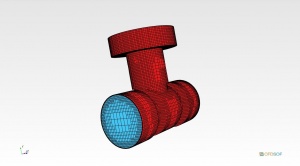

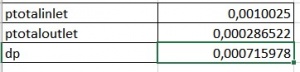

Pada tugas ini saya menggunakan gate valve dengan model sebagai berikut

setelah saya melakukan meshing didapat model seperti ini

Hasil tersebut didapatkan dengan cara memasukan surface refinement max sebesar 3 dan setelah di check mesh, tidak terdapat error

Lalu saya lanjutkan dengan memasukan pada simulation model, pilih turbulance-RANS dan apply model dan pada tab turbulance saya pilih turbulance model sst-kω. Selanjutnya saya memasukan velocity pada inlet sebesar 1 m/s, outlet dengan tipe outflow. setelah itu, pada CFD-solve tab run solve, saya memasukan Number of Iteration sebanyak 300 dengan write control tipe time step sebesar 3000. Hasil grafiknya adalah sebagai berikut

Selanjutnya kita masuk ke tahap post processing dengan menggunakan ParaView. Model kita apply, dan memasukan rumus pstatic, magnitudeU, pDynamic, dan pTotal

Lalu membuat extract block pada inlet dan outlet

Hasilnya pada inlet menunjukan

Dan Outlet

Dari hasil tersebut kita mendapatkan pTotal pada tiap inlet dan outlet. Dari data tersebut kita bisa mencari besar pressure drop dengan rumus

dp = ptotalinlet - ptotaloutlet

Kita masukan ke dalam excel dan hasil pressure drop sebesar 0,0096161

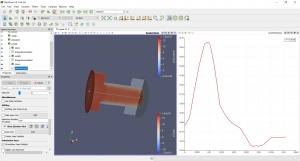

Selain kita bisa mendapatkan besar pressure drop, dengan video tutorial ketiga pada link berikut https://www.youtube.com/watch?v=54OqQL1BIY0&feature=youtu.be kita bisa mendapatkan distribusi ptotal dengan menggunakan ParaView, yaitu dengan menggunakan Plot Over Line yang terdapat pada opsi filter lalu data analysis. Hasilnya sebagai berikut

Pertemuan kedua

Pada pertemuan kali ini, kami berawal berdiskusi mengenai sistem fluida. Pak Dai mengibaratkan sistem fluida itu mirip dengan alam semesta. Sistem fluida adalah paduan antara komponen atau subsistem yang bekerja dengan aturan tertentu untuk satu tujuan masalah fluida. Setelah itu Pak Dai meminta kepada Abi dari kelas CFD menjelaskan apa itu sistem fluida. Ia menjelaskannya menggunakan hasil simulasi yang ia lakukan.

Lalu dijelsakan oleh Bang Edo mengenai mengapa kita membutuhkan CFD walaupun kita telah mempelajari sistem fluida. Sistem fluida masih teoritis dan perlu dikaji ulang dengan cara validasi dan lalu di evaluasi, salah satunya dengan menggunakan CFD. Lalu Pak Dai menjelaskan metode sistem fluida:

Metode ekperimen : Metode yang hasilnya aktual tapi perlu resource baik, waktu yang banyak dan tidak ekonomis Metode Teori : Metode ini memberikan keyakinan kita untuk verifikasi data eksperimen Metode numerik atau CFD : Bila perhitungan yang dilakukan sangat kompleks dan tidak bisa diselesaikan pada metode teoritis, maka bisa memakai CFD.

Kemudian juga terdapat pemaparan materi berdasarkan simulasi yang dilakukan oleh senior, dalam melaksanakan pembelajaran aplikasi CFD. Adapun experimen tersebut adalah simulasi pergerakan turbin udara yang di jalankan melalui aplikasi CFDSOF. Sehingga dapat tervisualisasikan bagaimana laju aliran fluida (udara) pada saat sudu/impeller pada turbin berputar. Pada sekitar sudu dalam bentuk airfoil, terdapat komponen aliran fluida seperti laju kecepatan, pressure, olakan dll.

Pak Dai lalu menjelaskan contoh aplikasi sistem fluida pada openmodelica, yaitu empty tank. Simulasi ini menunjukkan perubahan volume tangki 1 dan 2 karena perbedaan ketinggian tangki. Pada hasil simulasi grafik volume pada tangki 1 menunjukkan penurunan, sementara grafik volume tangki 2 menunjukkan kenaikan.

Tugas 2

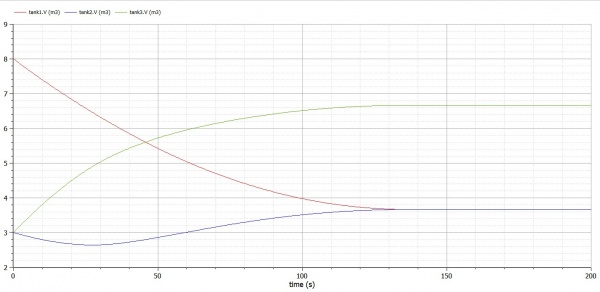

Pada tugas ini kami melakukan simulasi sistem fluida menggunakan OpenModelica dan kami diarahkan pada tugas ini untuk mempelajari permodelan dari contoh yang sudah ada. Pada kali ini saya menggunakan contoh ThreeTanks.

Pada sistem ini kita dapat mengganti parameter pada tangki dengan cara klik kiri 2 kali pada tangki lalu muncul parameter.Kita dapat mengubah ketinggian tangki pada bagian height dan luas permukaan tangki pada CrossArea

Dan juga kita dapat mengatur ketinggian air pada tab initialization di kolom level start

Selain mengganti parameter pada tangki, kita juga dapat set panjang pipa pada kolom length dan set ketinggian pipa pada height_ab dengan cara klik kiri 2 kali pada pipa lalu muncul parameter.

Pada model ini saya atur tinggi tangki air semuanya sama yaitu 12 meter, panjang pipa sama semua yaitu 2 meter, tinggi air pada tangki tank1 = 10 m, tank2 = 3 m, dan tank 3 = 1 m. Lalu tinggi pipa 1 dan 2 sama yaitu 2 meter sedangkan pipa 3 yaitu -1 m. Saya simulasikan selama 200 detik. Hasil simulasi menghasilkan grafik volume terhadap waktu.

Pada grafik menunjukkan volume tangki pada tangki 1 menurun hingga waktu pada detik 134. Setelah detik itu, volume tangki konstan. Sedangkan pada tangki tiga volume air pada tangki naik hingga pada detik 134 lalu konstan volumenya. Namun pada tangki dua volume menurun terlebih dahulu hindda pada detik 27,2 lalu naik setelah detik itu hingga pada detik 134, setelah detik 134 volume air konstan.

File dapat diunduh dari link berikut:

https://drive.google.com/file/d/1u2eARZgGcA-oGBkESGp61VJmINWKQIaU/view?usp=sharing

Pertemuan 3

Pada pertemuan ini Pak Dai yang didampingi oleh Pak Hariyotejo membahas mengenai permodelan sistem fluida menggunakan OpenModelica. Pemodelan adalah usaha untuk mempelajari sebuah sistem aktual melalui melalui sebuah sistem yang disimplifikasi, sedangkan Model adalah sebuah sistem yang disederhanakan untuk merepresentasikan sistem aktual.

Pendekatan dalam pembuatan permodelan:

- Pendekatan secara fisika (law) => dari penggabungan rumus fisika.

- Pendekatan artifisial (data) => dari hasil atau data yang sudah ada untuk merumuskan sebuah pola variabel.

Selanjutnya, kami diajarkan menggunakan aplikasi OpenModelica oleh Pak Hariyotejo.

Tugas Analisa Permodelan

Pada tugas ini kami menganalisa permodelan sistem menggunakan OpenModelica

Dari sistem fluida yang diberikan dalam gambar-gambar berikut, buatlah analisa pemodelannya sbb :

1. Deskripsi/uraian fisik berdasarkan bagan yang ada 2. Prosedur analisa pemodelan 3. Analisa dan Interpretasi Hasil Pemodelan 4. Catatan konsep utama hukum fisika yang diimplementasikan dalam pemodelan 5. Berikan hasil-hasil simulasi parameter untuk mendukung kesimpulan yang diperoleh

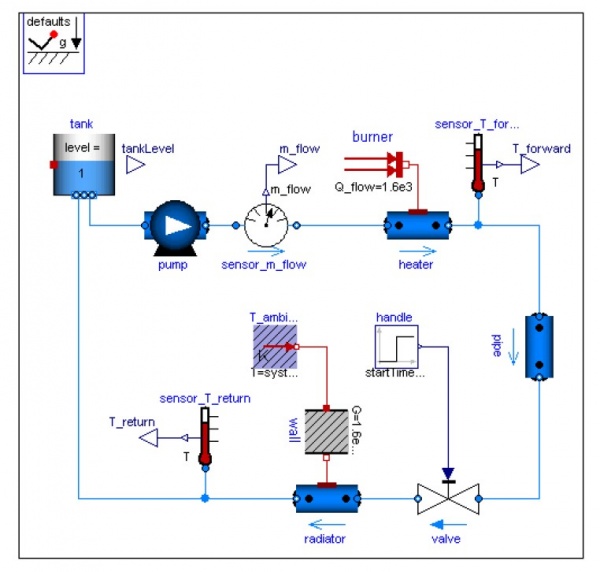

Heating System

1. Deskripsi/uraian fisik

Sistem ini adalaha sebuah sistem pemanas simpel dengan aliran tertutup. Fluida yang ada di tangki dipompa menuju pipa yang tersambung dengan burner. Pada bagian setelah pompa terdapat sensor mass flow yang berfungsi untuk menghitung massa aliran yang keluar dari pompa. Fluida kemudian diukur dengan sensor suhu setelah menuju burner. apabila melewati 2000 detik, valve membuka aliran sehingga fluida dapat mengalir sepenuhnya menuju pipa tanpa pemanas. Pada pipa ini terdapat dua perpindahan panas, yaitu konveksi antara fluida dengan dinding pipa dan konduksi antara dinding pipa dengan lingkungan. Setelah itu, suhu fluida diukut kembali dengan sensor suhu dan kembali menuju tangki.

- pompa = mengalirkan fluida dari tangki ke pipa

- tangki yang berisi fluida.Tangki ini terisolasi dari temperatur lingkungan

- sensor mass flow = mengukur massa aliran yang keluar dari pompa

- sensor suhu = pengukur suhu fluida dalam pipa

- pipa dengan burner = pemanas fluida dalam pipa

- valve = penghambat dan mengalirkan fluida

- pipa tanpa pemanas = melakukan perpindahan panas dari fluida ke lingkungan

2. Prosedur analisa pemodelan

- Buka file example Modelica -> Fluid -> Examples -> Heating system

- Cek dan atur parameter dari masing-masing komponen.

- Simulasikan sistem ini selama 200 detik.

- Analisa masing-masing perubahan parameter dari tiap komponen.

3. Analisa dan Interpretasi Hasil Pemodelan

- Terdapat pompa maka aliran massa fluida yang mengalir akan naik. Kenaikan aliran massa meningkat maka kecepatan aliran fluida juga akan naik.

- Fluida yang berada pada pipa pemanas suhunya akan terus naik pada detik sebelum 2000 detik, sehingga nilai pada sensor suhu akan terus naik. Suhu fluida pada pipa pemanas terus naik karena perpindahan panas hanya terjadi antara pipa pemanas dengan fluida secara konveksi saja.

- setelah 2000 detik valve akan terbuka, yang berarti fluida yang tadinya diam terhambat valve, akan kembali memiliki kecepatan dan debit. Karena setelah valve pipa tidak dipasang burner, maka suhu fluida akan menurun. Penurunannya bisa dilihat dari thermometer yang juga terpasang pada pipa.

4. Konsep utama hukum fisika yang diimplementasikan dalam pemodelan

Hukum Bernouli

∆P = 0,5ρ(v2^2−v1^2)

dimana

dP = perbedaan tekanan masuk dan keluar fluida pada pompa (Pa)

ρ = massa jenis fluida (kg/m^3)

v1 = kecepatan fluida masuk (m/s)

v2 = kecepatan fluida keluar (m/s)

Mass Flow Rate

Q = A.v

dimana

Q = flow (m^3/s)

A = luas permukaan pipa (m^2/s)

v = kecepatan cairan di dalam pipa (m/s)

Perpindahan panas konveksi

Q = h.A.∆T

dimana

Q = perpindahan panas (J)

h = koefisien perpindahan panas (W/(m^2.K))

A = luas permukaan perpindahan panas (m^2)

∆T = perbedaan temperatur (K)

Perpindahan panas konduksi

Q.∆t = H = k.A.∆T

dimana

Q = perpindahan panas (J)

H = Jumlah kalor merambat setiap detik (J/s)

k = Koefisien konduksi termal (J/msK)

A = luas penampang pada batang (m)

∆T = perbedaan suhu di kedua ujung batang (K)

5. Hasil simulasi parameter untuk mendukung kesimpulan yang diperoleh

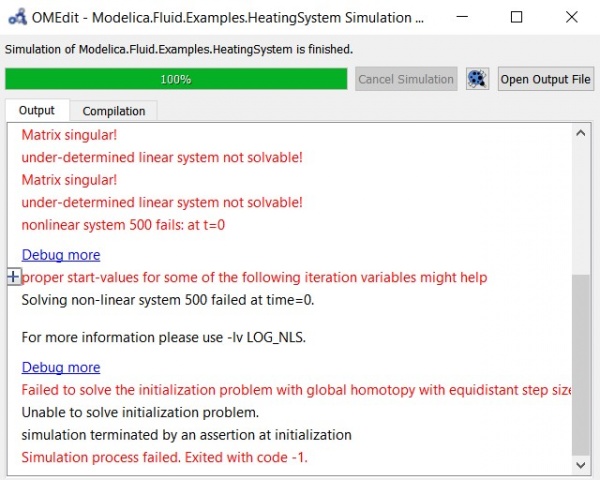

Hasil simulasi tidak dapat ditampilkan karena pada saat saya melakukan simulasi terjadi error. Error yang dihasilkan adalah sebagai berikut

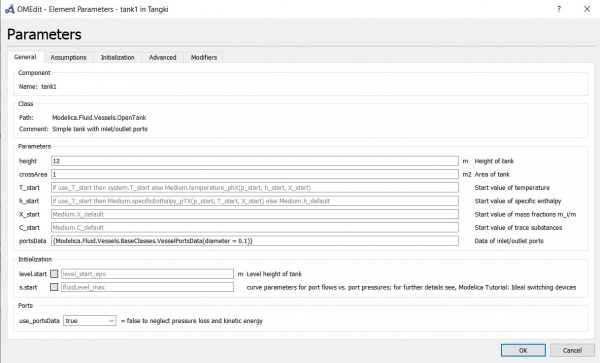

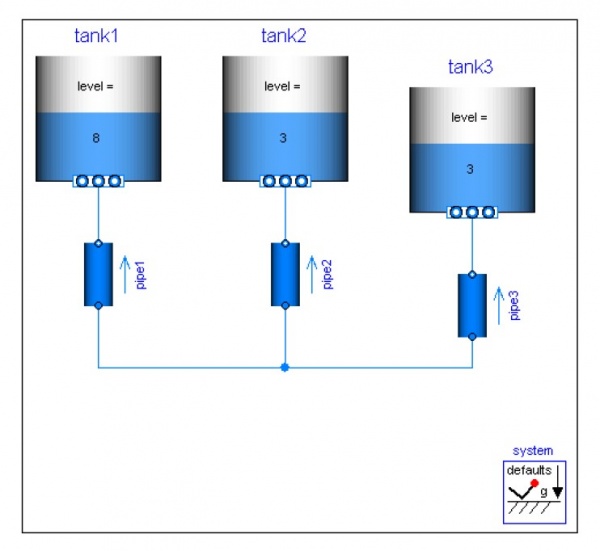

Three Tanks

1. Deskripsi/uraian fisik

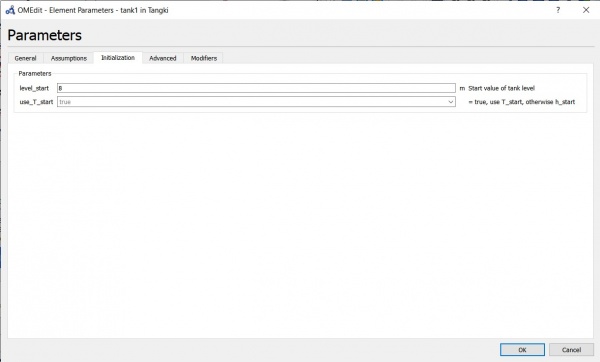

Pada bagian tank kita dapat mengubah ketinggian tangki pada bagian height dan luas permukaan tangki pada CrossArea

Dan juga kita dapat mengatur ketinggian air pada tab initialization di kolom level start

- Tank1

Ketinggian Tangki/height = 12 [m]

Luas/crossArea = 1 [m2]

Tinggi awal air/level_start = 8 [m]

Diameter ports/diameter = 0.1 [m]

- Tank2

Ketinggian Tangki/height = 12 [m]

Luas/crossArea = 1 [m2]

Tinggi awal air/level_start = 3 [m]

Diameter ports/diameter = 0.1 [m]

- Tank3

Ketinggian Tangki/height = 12 [m]

Luas/crossArea = 1 [m2]

Tinggi awal air/level_start = 3 [m]

Diameter ports/diameter = 0.1 [m]

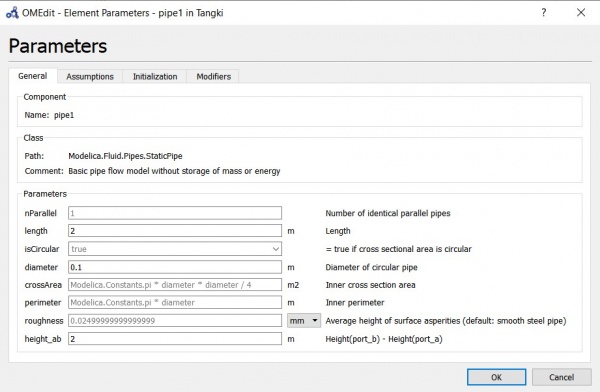

Pada bagian pipa kita dapat ubah panjang pipa pada kolom length, set diameter pipa, dan set ketinggian pipa pada height_ab.

- Pipe1

Panjang pipa/length = 2 [m]

ketinggian pipa/height_ab = 2 [m]

Diameter pipa/diameter = 0.1 [m]

- Pipe2

Panjang pipa/length = 2 [m]

ketinggian pipa/height_ab = 2 [m]

Diameter pipa/diameter = 0.1 [m]

- Pipe3

Panjang pipa/length = 2 [m]

ketinggian pipa/height_ab = -1 [m]

Diameter pipa/diameter = 0.1 [m]

2. Prosedur analisa pemodelan

- Buka file example

- Cek dan atur parameter dari masing-masing komponen.

- Simulasikan sistem ini selama 200 detik.

- Analisa masing-masing perubahan parameter dari tiap komponen dengan cara membandingkannya dengan hukum fisika yang berlaku.

- Grafik yang dihasilkan merupakan volume air dalam tiap tangki.

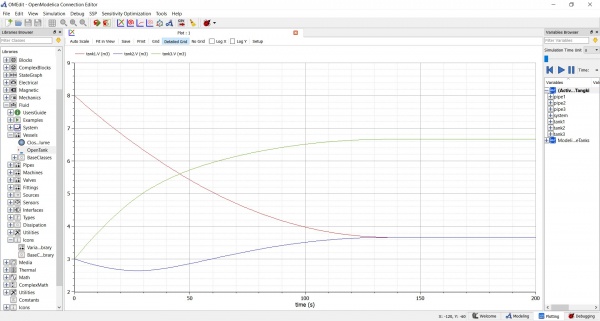

3. Analisa dan Interpretasi Hasil Pemodelan

Pada grafik menunjukkan volume tangki pada tangki 1 menurun hingga waktu pada detik 138. Setelah detik itu, volume tangki konstan. Sedangkan pada tangki tiga volume air pada tangki naik hingga pada detik 138 lalu konstan volumenya. Namun pada tangki dua volume menurun terlebih dahulu hingga pada detik 27,6 lalu naik setelah detik itu hingga pada detik 138, setelah detik 138 volume air konstan.

4. Konsep utama hukum fisika yang diimplementasikan dalam pemodelan

Hukum fisika yang digunakan dalam menganalisa model ini adalah hukum tekanan hidrostatis yang dapat dirumuskan sebagai berikut:

Ph = ρgh

dimana

Ph = Tekanan Hidrostatis (N/m2 atau Pa) >> 1 atm = 1 Pa

ρ = Massa jenis (km/m3)

g = Gaya gravitasi (m/s2)

h = Kedalaman suatu benda dari permukaan zat cair (m)

Ph = ρgh + P

P = Tekanan udara luar (1 atm atau 76 cm Hg)

5. Hasil simulasi parameter untuk mendukung kesimpulan yang diperoleh

Pertemuan 4

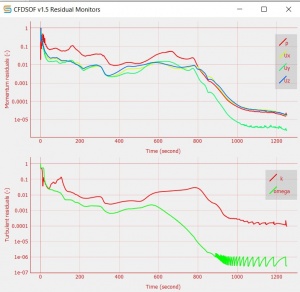

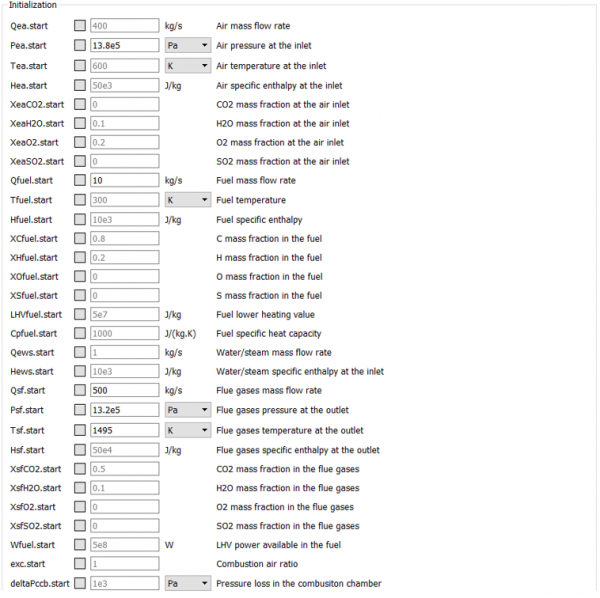

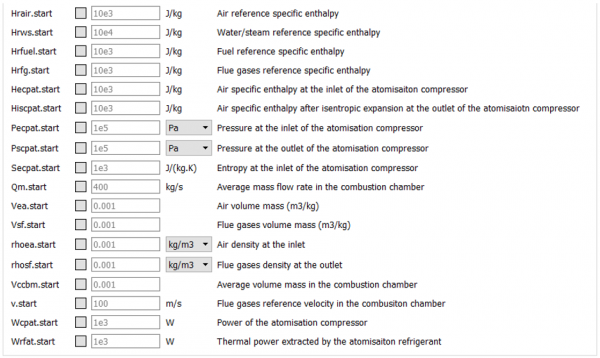

Pada pertemuan ini kami remodelling dari examples pada open modelica yang disampaikan oleh Pak Hariyotejo.

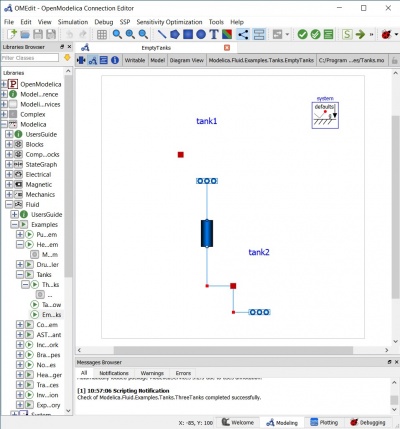

Remodel TwoTanks

Berikut hasil remodel pada example TwoTanks

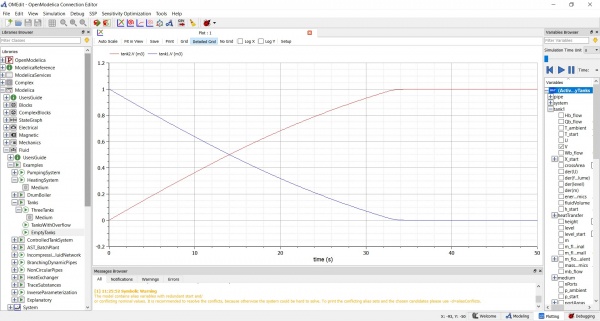

Lalu ditambah kode berikut untuk mendapatkan output T1, T2, V_flow, level1 dan level2

output Modelica.SIunits.VolumeFlowRate V_flow=pipe.V_flow "Volume flow rate tank 1 -> tank 2"; output Modelica.SIunits.Length level1=openTank1.level "Level in tank 1"; output Modelica.SIunits.Temperature T1(displayUnit="degC")=openTank1.TTank "Temperature in tank 1"; output Modelica.SIunits.Length level2=openTank2.level "Level in tank 2"; output Modelica.SIunits.Temperature T2(displayUnit="degC")=openTank2.TTank "Temperature in tank 2";

dan hasil simulasinya

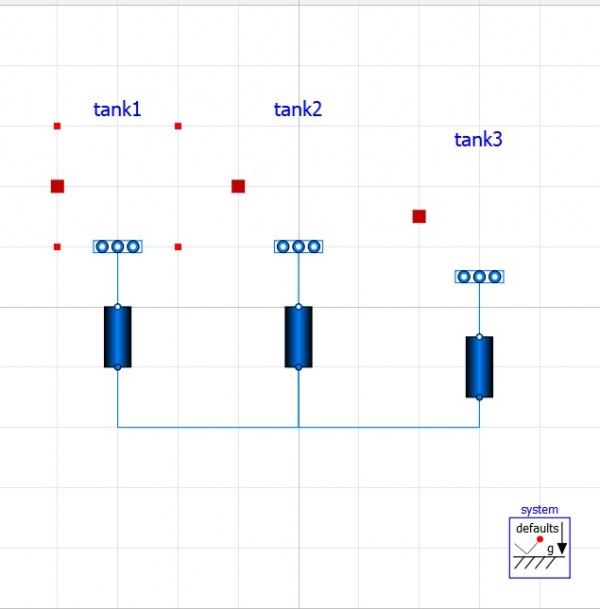

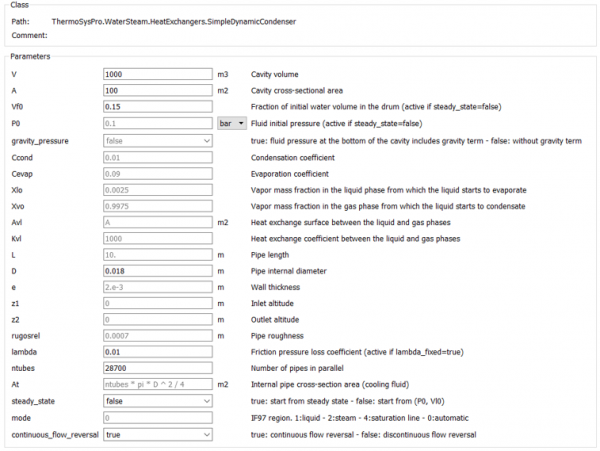

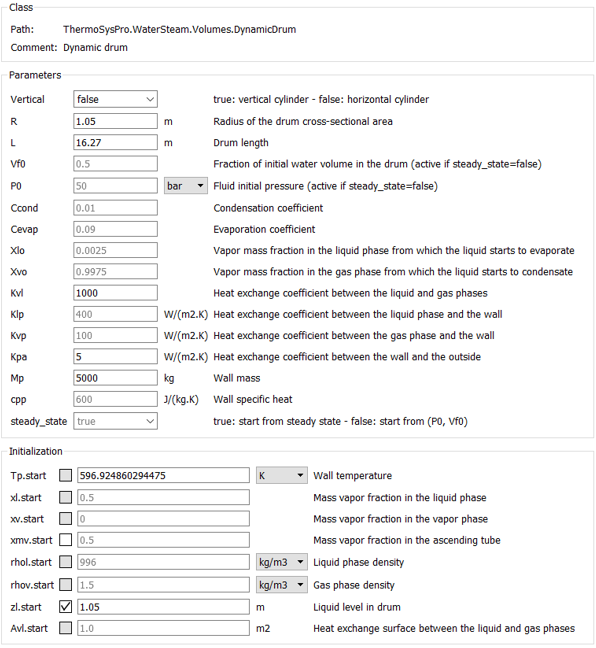

Remodel Emptytanks

Berikut hasil remodel pada example Emptytanks

dan hasil simulasinya

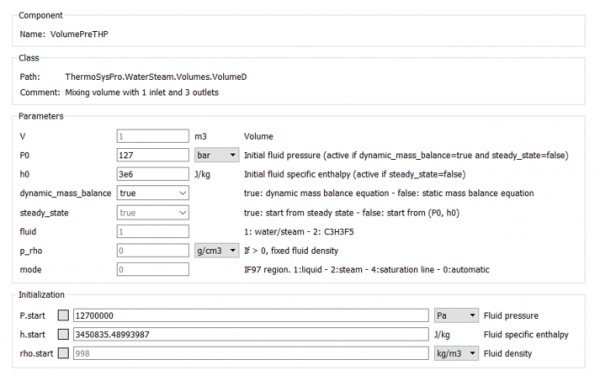

Permodelan konservasi massa pada control volume

Kemudian kami diajarkan untuk melakukan permodelan konservasi massa pada control volume dengan membuat coding sebagai berikut:

Tetapi saat simulasi terjadi error

Tugas 04

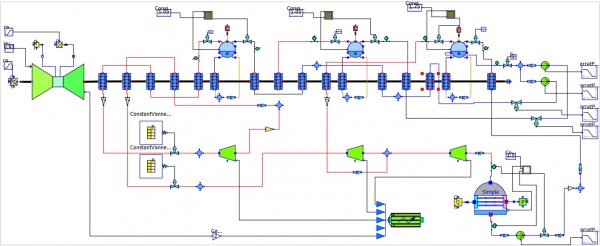

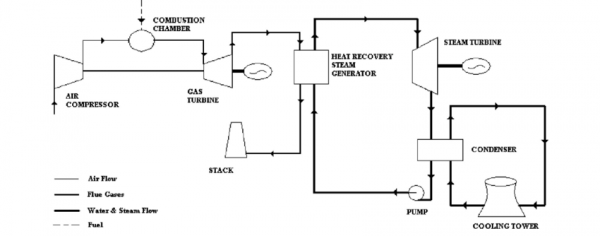

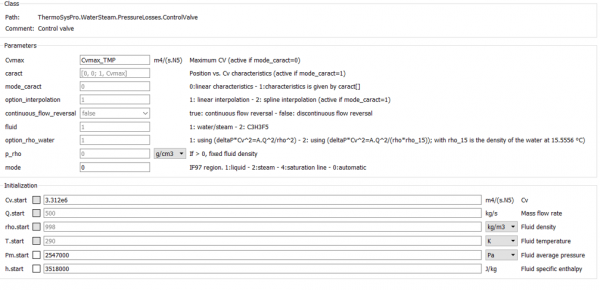

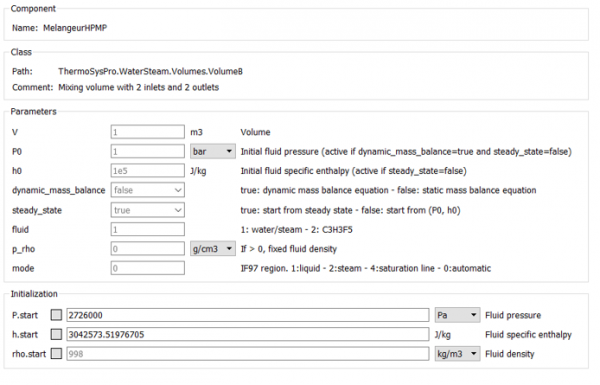

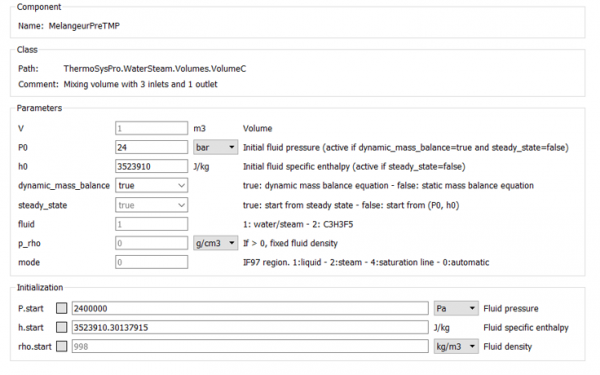

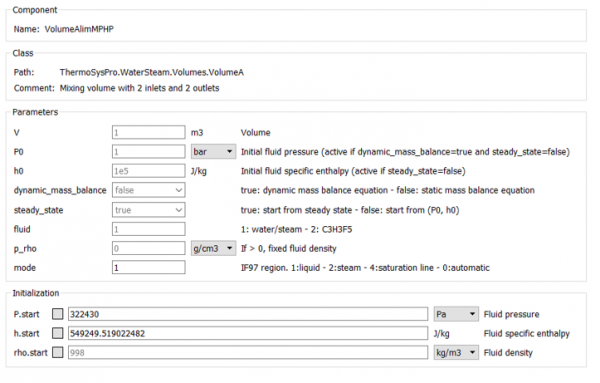

PEMODELAN SISTEM DENGAN OPENMODELICA Perhatikan gambar sistem fluida di dalam suatu Siklus Kombinasi Pembangkit Daya (Combined Cycle Power Plant) seperti diberikan dalam gambar, dan berilah uraian penjelasan pertanyaan berikut :

ThermoSysPro.Examples.CombinedCyclePowerPlant.CombinedCycle_Load_100_50

1. Bagaimanakah analisa termodinamika (konservasi massa dan energi) pada sistem tersebut, buat skematik analisisnya.

2. Lakukan identifikasi komponen-komponen utama pada sistem serta berilah deskripsi fungsi kerjanya dalam sistem dan penjelasan analisis parameter yang digunakan.

3. Medium fluida kerja apa saja yang terjadi dalam proses siklus tersebut, dan bagaimanakah proses analisis perhitungan dalam pemodelan.

4. Jelaskan flow line (jalur koneksi) masing-masing yang diberi warna hitam, merah, dan biru sesuai dengan interkoneksi yang diberikan dalam diagram tersebut.

Pembahasan:

1. Analisis termodinamika pada sistem tersebut

Pada sistem ini terdapat beberapa proses

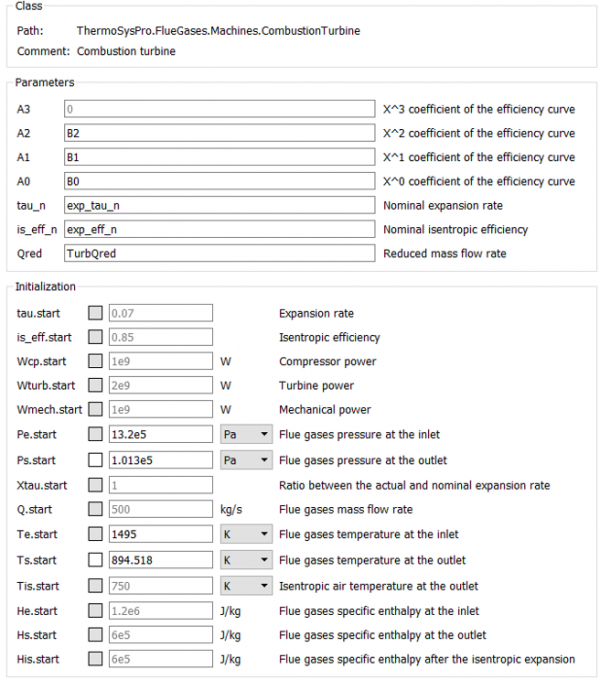

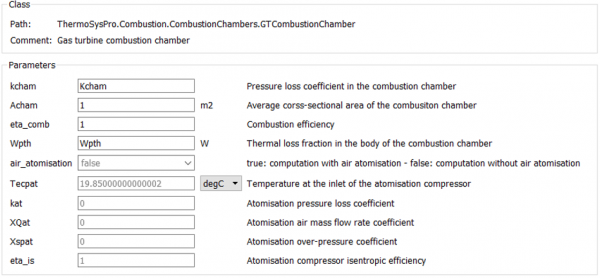

1. Gas Turbin membakar bahan bakar Didalam gas turbin terdapat tiga komponen yaitu -Compressor : meningkatkan tekanan udara dan temperatur sebelum masuk ke combustion chamber -Combustion chamber : Tempat pada saat udara yang telah dinaikkan pressure dan temperaturnya di compressor disatukan dengan bahan bakar yang mengakibatkan temperatur udaranya meningkat -Turbine : Gas panas yang memiliki temperature dan pressure tinggi diteruskan ke turbin untuk memutarkan turbin. 2. Heat Recovery Steam Generator menangkap gas buangan -HRSG menangkap gas buangan dari Gas Turbine yang jika tidak dipasang, dapat keluar melalui saluran pembuangan -HRSG membuat steam dari buangan panas Gas Turbine dan mengantarkannya ke Steam Turbine -Aliran steam ini kemudian melewati Steam Turbine, sehingga membuat Steam Turbine berputar dan menggerakkan generator drive shaft. Generator drive shaft ini kemudian mengubah sisa energi buangan dari Gas Turbine menjadi listrik. Hasil buangan dari turbin dialirkan menuju kondesor untuk merubah sifat dari uap menjadi cair agar dapat didorong oleh pompa menuju HRSG untuk dipanaskan Kembali. -Gas Turbine Engine menggunakan siklus braytone dan Steam turbine menggunakan siklus rankine.

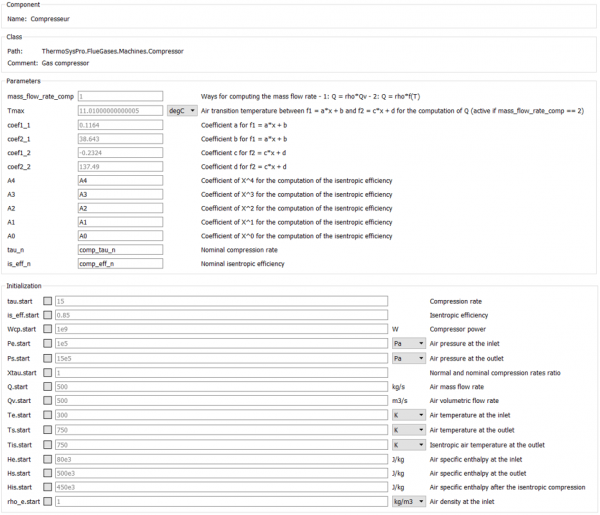

2. Identifikasi komponen-komponen utama pada sistem

- Compressor = untuk menghisap udara dari luar dan menaikan tekanan udara yang dihisap dengan cara memampatkan udara didalam tabung compressor

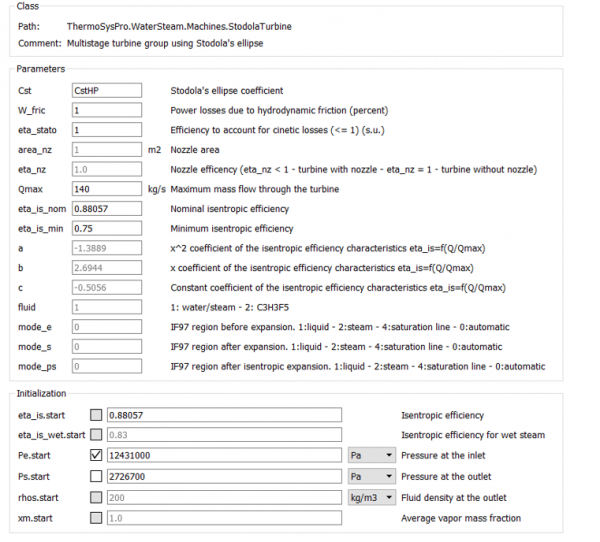

- Turbin gas = untuk mengubah energi dari tekanan pada suatu fluida menjadi energi kinetik yang nantinya digunakan untuk memutar generator.

- Combustion chamber = tempat dimana bahan bakar dan udara bersatu untuk menciptakan suatu energi yaitu udara panas yang dialirkan menuju turbin melalui nozzle.

- Condenser = untuk mengubah fluida uap menjadi fluida cair.

- Drum = sebagai tempat penyimpanan pada sistem cycling.

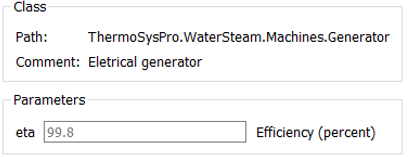

- Generator = pada pembangkit fungsi utamanya adalah menghasilkan listrik dengan mengubah energi gerak menjadi listrik. Parameter yang digunakan adalah efisiensi.

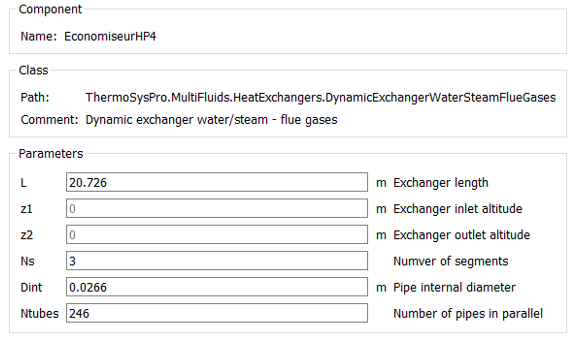

- Heat Exchanger = Alat yang memungkinkan perpindahan panas dan bisa berfungsi sebagai pemanas maupun sebagai pendingin.

- Pipe = Untuk mengalirkan sebuah fluida.

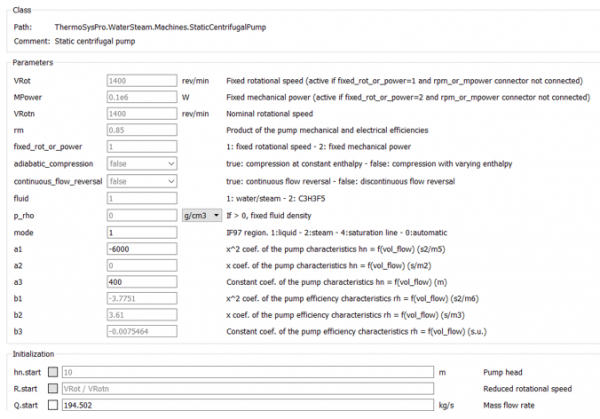

- Pump = Memindahkan suatu cairan (fluida) dari suatu tempat ke tempat lain dengan menaikkan tekanan pada cairan tersebut.

- Steam Turbine = pada Turbin Uap terdapat komponen Condenser, Drum(3 buah), Heat Exchanger (Superheater, Evaporator, Economiseur), Pipe, Pump, Valve.

- Valve = mengatur, mengarahkan atau mengontrol suatu fluida dengan membuka, menutup atau menutup sebagian jalur aliran fluida.

- Water Mixer = junction yang menghubungkan beberapa inlet dan menggabungkannya menjadi kurang dari atau sama dengan jumlah inlet.

- Water Splitter

3. Medium fluida kerja pada sistem

Medium fluida kerja yang bekerja dalam proses tersebut sebagian besar adalah Mesin Fluida, yaitu:

Turbin Gas (Menghasilkan kerja) Turbin Uap (Menghasilkan kerja) Pompa Sentrifugal (Membutuhkan kerja) Kompresor (Membutuhkan kerja)

Pada Analisa perhitungannya menggunakan hukum konservasi energi dan konservasi massa. Pada kompresor,pompa,turbin dan HRSG mengalami proses adiabatic,yang dimana proses adiabatic adalah proses yang tidak terjadi pergantian kalor dari sistem kelingkungan ataupun sebaliknya. Pada Proses ini diasumsikan kondisi steady state dan energi kinetic potensial diabaikan.

4. Flow line pada sistem

Jalur Hitam Jalur hitam pada sistem terdapat setelah turbin ke generator. Artinya mentransfer kerja atau energi ke generator. Sedangkan garis hitam tebal merupakan jalur buangan gas yang ujungnya gas akan dilepas ke lingkungan dengan temperature rendah. Jalur Merah Jalur merah menunjukan alur fluida yang memiliki tekanan tinggi dan temperature tinggi. Biasanya buangan dari gas turbine dan aliran fluida di HRSG. Jalur Biru Jalur biru menunjukan alur fluida tekanan rendah dan temperature rendah. Terdapat pada kondenser yang akan mengirimkan fluida ke drum pada HRSG.