Difference between revisions of "Evaluasi Integrity Management (IM) Cycle di Piping KLB Train A Discharge Aftercooler dan RBI Berbasis API 581 di LPRO-LPV-6 (Atmospheric Separator)"

Aldorenaldy (talk | contribs) |

Aldorenaldy (talk | contribs) (→Bab 4 : Analisis Data) |

||

| Line 1,587: | Line 1,587: | ||

Dari kedua grafik di atas, kita bisa melihat bahwa berdasarkan PoF, risk target dari aset akan tercapai pada awal tahun 2020, sedangkan berdasarkan financial risk, risk target akan tercapai pada akhir tahun 2021. Untuk memaksimalkan waktu interval, kita dapat melakukan inspeksi pada akhir tahun 2021. | Dari kedua grafik di atas, kita bisa melihat bahwa berdasarkan PoF, risk target dari aset akan tercapai pada awal tahun 2020, sedangkan berdasarkan financial risk, risk target akan tercapai pada akhir tahun 2021. Untuk memaksimalkan waktu interval, kita dapat melakukan inspeksi pada akhir tahun 2021. | ||

| − | [[File: | + | [[File:hhh.png]] |

Gambar 4.5 Proyeksi Kenaikan Risiko setelah Perencanaan Inspeksi Terlaksana | Gambar 4.5 Proyeksi Kenaikan Risiko setelah Perencanaan Inspeksi Terlaksana | ||

Revision as of 17:08, 27 October 2019

Contents

Daftar Isi

- BAB 1 PENDAHULUAN

- 1.1. Latar Belakang

- 1.2. Tujuan

- 1.3. Waktu dan Tempat Pelaksanaan

- 1.4. Ruang Lingkup

- 1.5. Metode Penulisan

- BAB 2 DESKRIPSI PERUSAHAAN

- 2.1. Profil Perusahaan

- 2.2. Sejarah Perusahaan

- 2.3. Visi dan Misi

- 2.4. Proyek Perusahaan

- 2.5. Lokasi dan Tata Letak Pabrik

- BAB 3 METODE PENULISAN

- 3.1. Pendahuluan

- 3.2. Strategi Integrity Management (IM)

- 3.2.1. Perencanaan dan penjadwalan program

- 3.2.2. Inspeksi dan Corrosion Monitoring

- 3.2.3. Penilaian Hasil Inspeksi dan Rekomendasi

- 3.2.4. Mitigasi dari Hasil Penilaian

- BAB 4 ANALISIS DATA

- 4.1. Perencanaan RBI pada LPRO-LPV-6

- 4.1.1. Perhitungan Probability of Failure (PoF)

- 4.1.2. Perhitungan Consequence of Failure (CoF)

- 4.1.3. Perencanaan Waktu Inspeksi dari RBI

- 4.2. Inspection dan Corrosion Monitoring pada Piping KLB Train A Discharge Aftercooler

- 4.3. Penilaian Hasil Inspeksi dan Rekomendasi

- 4.4. Mitigasi dari Hasil Penilaian

- BAB 5 SITE VISIT

- 5.1. Pendahuluan

- 5.2. Deskripsi Fasilitas

- 5.3. Deskripsi Alat

- 5.3.1. Pig Receiver (MK-R-50-01)

- 5.3.2. Inlet Slug Catcher (MK-V-51-01)

- 5.3.3. Filter Separator (MK-V-54-01)

- 5.3.4. Pig Launcher (MK-L-56-01)

- 5.3.5. Liquid Holding Tank (MK-T-57-01)

- 5.3.6. Slop Pump (MK-P-58-01)

- 5.4. Deskripsi Proses

- BAB 6 PENUTUP

- 6.1. Kesimpulan

- DAFTAR PUSTAKA

Bab 1: Pendahuluan

1.1. Latar Belakang

- Proses belajar-mengajar yang didapat selama duduk di bangku perkuliahan, sebagian besar merupakan pembekalan teori untuk menambah wawasan mahasiswa, yang disaji dalam berbagai metode belajar. Hal ini merupakan standar yang diterapkan pada semua universitas di Indonesia agar dapat menghasilkan lulusan sarjana yang professional, bertanggung jawab, serta ahli dibidang yang ditekuni sehingga dapat berguna bagi Bangsa dan Negara.

Namun, perlu disadari bahwa pembekalan teori yang diberikan oleh pihak universitas tidaklah cukup untuk menjawab tantangan yang ada di dunia kerja. Dunia kerja saat ini tidak hanya menuntut lulusan sarjana yang berwawasan luas namun juga memiliki pengalaman kerja. Pengalaman ini merupakan praktik langsung dari teori yang telah didapatkan di bangku kuliah dan merupakan aplikasi dari teori tersebut, sehingga para lulusan sarjana dapat lebih mengembangkan potensi diri. Oleh karena itu, untuk menjawab tantangan tersebut, perlu adanya suatu metode yang tepat agar lulusan sarjana di Indonesia tidak hanya menguasai teori yang diberikan, namun juga dapat lebih memahami aplikasi dari teori tersebut yang ada di dunia kerja sebagai gambaran kedepannya. Hal ini menjadi kewajiban bagi mahasiswa untuk dapat menerapkan ilmu yang didapat sesuai kondisi di lapangan. Karena perlu disadari bahwa pemahaman teori serta penerapan secara lagsung dari teori tersebut harus berjalan seimbang. Untuk menjawab permasalahan yang telah disebutkan, program studi Teknik Mesin, Universitas Indonesia, mewajibkan semua mahasiswanya untuk mengikuti mata kuliah kerja praktik, yang merupakan salah satu syarat kelulusan pada tingkat sarjana. Kerja praktik ini dilaksanakan agar mahasiswa dapat memahami lebih dalam tentang aplikasi dari teori-teori yang diberikan di bangku kuliah, serta dapat melihat dan mengamati tentang dunia kerja sebagai salah satu pengalaman yang edukatif untuk calon sarjana di program studi ini. Terlebih, saat ini perusahaan nasional atau multinasional membutuhkan calon tenaga kerja yang berpengalaman dibidangnya masing-masing. Lingkup kerja praktik dibatasi pada tahap observasi di lapangan yang diharapkan dapat memberikan wawasan dan pengenalan awal bagi mahasiswa terhadap kondisi nyata di lapangan serta menambah ilmu dan memperluas wawasan mahasiswa, khususnya dalam profesi Teknik Mesin. Namun, tidak menutup kemungkinan bahwa mahasiswa juga dapat mengikuti praktik awal di lapangan yang dapat menambah pengalaman mahasiswa sebelum terjun ke dunia kerja. Hal ini dapat dicapai apabila dilakukan dengan sungguh-sungguh serta partisipasi dari berbagai pihak dalam memberikan bimbingan mahasiswa, sehingga para sarjana baru (fresh graduate) di Indonesia memiliki bekal yang cukup untuk dapat berkompetisi di dunia kerja.

1.2. Tujuan

- 1. Mendapatkan pengalaman yang aplikatif dan pengenalan tentang dunia kerja yang akan dijalani khususnya dalam bidang minyak dan gas.

- 2. Mendapatkan wawasan tentang dunia kerja yang akan dijalani oleh seorang mechanical engineer, khususnya pada perusahaan yang bergerak di bidang minyak dan gas.

- 3. Mendapatkan pengetahuan tentang unit-unit utama yang digunakan pada proses produksi dan pengolahan minyak dan gas sebelum dijual kepada konsumer, khususnya static equipment yang digunakan.

1.3. Waktu dan Tempat Pelaksanaan

1.3.1. Waktu Pelaksanaan

- Durasi kerja praktik yang dilaksanakan di PT Pertamina Hulu Energi ONWJ adalah selama 2 (dua) bulan terhitung sejak tanggal 1 Juli 2019 sampai dengan 31 Agustus 2019. Kerja praktik berlangsung selama 45 hari kerja, di mana kerja praktik ini dilaksanakan pada hari Senin hingga Jumat setiap pekannya. Setiap harinya, kerja berlangsung selama 9 (sembilan) jam, mulai pukul 07.00 WIB sampai dengan pukul 16.00 WIB. Konsultasi dengan pembimbing tidak secara terjadwal. Konsultasi tidak hanya dilakukan dengan pembimbing saja, namun juga dengan beberapa individu di perusahaan sesuai dengan ruang lingkup pekerjaannya. Konsultasi ini dilakukan apabila penulis memiliki materi seputar laporan yang ingin ditanyakan, materi yang berkaitan dengan ilmu Teknik Kimia, atau ketika ingin melaporkan progress. Setiap akhir pekannya, yakni hari Jumat, diadakan presentasi untuk memberikan laporan hasil kerja dalam seminggu, dalam bentuk MS-Excel atau MS-Powerpoint.

1.3.2. Tempat Pelaksanaan

- Kerja praktik dilaksanakan di PT Pertamina Hulu Energi Offshore North West Java (PHE ONWJ). Aktivitas kerja praktik sehari-hari dilaksanakan di Perkantoran Hijau Arkadia, Tower F, Lantai 11. Selain itu, penulis juga mengunjungi salah satu Onshore Receiving Facility (ORF) milik PT PHE ONWJ, yakni adalah ORF Muara Karang. Kunjungan ini dilaksanakan pada tanggal 22 Agustus 2019.

1.4. Ruang Lingkup

- Ruang lingkup kerja praktik yang dilakukan penulis dalam rangka mengumpulkan data serta pembuatan laporan selama kerja praktik adalah sebagai berikut:

- • Mengumpulkan informasi dan data yang berkaitan dengan proses yang dilakukan oleh PT PHE ONWJ.

- • Diskusi dengan staff di Departemen Facility Integrity.

- • Diskusi dengan pembimbing lapangan serta dosen pembimbing kerja praktik.

- • Mengerjakan tugas yang diberikan selama pelaksanaan kerja praktik.

1.5. Metode Penulisan

- Secara umum, pembahasan yang disajikan dalam laporan kerja praktik ini adalah penjelasan mengenai perusahaan tempat penulis melakukan kerja praktik, profil perusahaan, penjelasan mengenai proses keseluruhan yang terjadi di BNA P/F pada area Bravo F/S, serta penjelasan mengenai hasil evaluasi safety berdasarkan pemasangan safety device pada unit dan proses serta sizing-nya juga pada NUI BNA P/F. Penulisan laporan kerja praktik ini tersusun dari beberapa bab, antara lain:

- • Bab 1: Pendahuluan

- • Bab 2: Deskripsi Perusahaan

- • Bab 3: Metode Penulisan

- • Bab 4 : Analisis Data

- • Bab 5: Site Visit

- • Bab 6: Penutup

Bab 2: Deskripsi Perusahaan

2.1. Profil Perusahaan

2.1.1. Logo Perusahaan

Gambar 2.1 Logo PT Pertamina Hulu Energi ONWJ

(Sumber: pheonwj.pertamina.com)

2.1.2. Informasi Umum

PT Pertamina Hulu Energi Offshore North West Java atau disingkat PHE ONWJ merupakan anak perusahaan dari PT Pertamina (Persero). PT PHE ONWJ beroperasi sejak 1971 dan dikenal keandalannya dalam mengoperasikan lapangan minyak dan gas bumi lepas pantai. Area operasi PT PHE ONWJ membentang dari Kepulauan Seribu sampai utara Cirebon, seluas 8.300 km2 dengan fasilitas meliputi 670 sumur, 170 platform air dangkal, 1.600 kilometer pipa subsea, dan 40 tempat pengolahan dan fasilitas pelayanan. Pada 2016, target produksi PT PHE ONWJ adalah 38.000 BOPD dan 165 MMSCFD. Memiliki standar operasional dengan standar internasional, PT PHE ONWJ beroperasi dengan komitmen yang mendasari untuk pengembangan kelangsungan produksi dan bisnis yang akan memperkuat pilar perekonomian nasonal. Tujuan strategis PT PHE ONWJ adalah menjalankan operasi yang aman dan andal, meningkatkan produksi dengan efisien dan komersial, berfokus pada kegiatan penambahan cadangan, dan pengembangan teknologi. Dengan tujuan tersebut, didukung oleh sumber daya manusia yang kompeten dan teknologi modern, PT PHE ONWJ terus melakukan aktivitas untuk mengoptimisasi produksi minyak dan gas bumi demi mendukung visi Pertamina untuk menjadi perusahaan energi nasional yang berkelas dunia.

2.2. Sejarah Perusahaan

• 1966: IIAPCO dan Pertamina menandatangani Kerjasama Produksi (PSC) untuk konsesi area lepas pantai Utara Jawa Barat. Izin pemerintah menyusul setahun kemudian.

• 1967: Perusahaan Eksplorasi Sinclair mendapatkan hak beroperasi untuk ONWJ dari IIAPCO. PSC ONWJ antara Eksplorasi Sinclair dan Pertamina disetujui oleh pemerintah Indonesia.

• 1968: Kapal pengebor R&BE Thornton, unit pengeboran lepas pantai pertama yang memasuki perairan Indonesia, mengebor sumur eksplorasi E-1.

• 1969: Penemuan lapangan APN di dekat sumur A-1.

• 1971: Perusahaan Eksplorasi Sinclair secara resmi berubah menjadi Atlantic Richfield Indonesia Inc. Presiden Indonesia, Soeharto, meresmikan Lapangan Ardjuna dan Echo Flow Station pada tanggal 1 September.

• 1972: Lapangan Bravo mulai beroperasi dari anjungan BD.

• 1973: Lapangan Kilo mulai produksi minyak mentah dari anjungan KA.

• 1974: Anjungan LA mulai memprduksi minyak mentah Lima. Lima Flow Station selesai mengakumulasi minyak mentah Lima.

• 1975: Lapangan Uniform memulai produksi minyak mentah Ardjuna.

• 1976: Perayaan 100 juta barel produksi minyak mentah Ardjuna. Produksi pertama minyak mentah Arimbi, di produksi dari lapanan X-Ray. Pembangkit NGL, pembangkit lepas pantai pertama mulai beroperasi.

• 1977: Pengisian LPG Ardjuna Sakti pertama, terobosan penyimpanan LPG.

• 1980: Perayaan 300 juta barel produksi minyak mentah Ardjuna dan pengangkatan ke-1000 minyak mentah Bima dari lapangan Zulu.

• 1985: Perayaan 500 juta barel minyak mentah Ardjuna, ZUD-4 dibor. Sumur horizontal pertama yang dibor di Indonesia.

• 1986: Pengangkatan ke-2000 minyak mentah Ardjuna dimuat ke penyulingan Cilacap. Produksi pertama minyak mentah Bima dari lapangan Zulu.

• 1987: Menteri Pertambangan dan Energi Indonesia, Prof. Dr. Soebroto, menyaksikan pemuatan minyak mentah Bima ke Jepang.

• 1992: Perjanjian jual beli untuk pasokan gas ke Muara Karang.

• 1993: Pengiriman gas pertama ke PLN Tanjung Priok.

• 1994: Perayaan 25 tahun ONWJ beroperasi di Indonesia

• 1995: ONWJ mencapai satu juta barel produksi minyak pada bulan Mei.

• 1996: ONWJ menerima penghargaan Lingkungan dari Pertamina dan pengiriman gas pertama ke Perusahaan Gas Negara (PGN)

• 1997: Terminal ARCO Ardjuna merayakan satu milyar barel pengangkatan minyak mentah Ardjuna.

• 2000: Gabungan antara BP (British Petroleum), ARCO, Amoco, dan Bumah Bristol.

• 2001: Perayaan 30 tahun ONWJ beroperasi di Indonesia, dihadiri oleh Menteri Energi dan Sumber Daya Mineral, Bapak Purnomo Yusgiantoro, serta dimulainya pengembangan proyek APN.

• 2002: Pada tanggal 7 Nopember, menerima ISO-14001 pertama untuk fasilitas lepas pantai pertama di Bravo dan kompleks pembangkit, serta untuk Gudang Marunda.

• 2004: Pada tanggal 1 Juni, menerima ISO-14001 di area Mike-Mike.

• 2009: Pada bulan Juli, divestasi BP West Java ltd. Dari BP menjadi Pertamina, diikuti dengan perubahan nama perusahaan menjadi Pertamina Hulu Energi ONWJ ltd.

• 2010: Menerima penghargaan di bidang HSE untuk 2010 Zero Accident Award untuk pencapaian 12 juta jam kerja tanpa kecelakaan dari Kementrian Tenaga Kerja dan Transmigrasi.

• 2011: Proper Kementrian Lingkungan Hidup – Peringkat Hijau, Sertifikasi ISO-14001 untuk 16 fasilitas, MURI Award – Sertifikasi ISO untuk fasilitas offshore, Pertamina HSSE Award – Patra Adikriya Bhuni Utama.

• 2012: Menakertrans Award – Penghargaan K3 untuk Marunda Shorebase, Proper Kementrian Lingkungan Hidup – Peringkat Hijau.

• 2013: 127 Anjungan PHE ONWJ tersertifikat Kelayakan Konstruksi (April 2013), Proyek Lima Subsidence, proyek pertama kali di dunia, sukses dilaksanakan.

• 2014: Proyek GG yang meliputi pembangunan OPF Balongan, Anjungan Lepas Pantai tak berpenghuni GGA dan penggelaran pipa bawah laut.

• 2015: Proyek KL Gas Lift Compressor selesai dilakukan.

2.3. Visi dan Misi

2.3.1. Visi Menjadi perusahaan eksplorasi dan produksi minyak dan gas bumi lepas pantai dengan kinerja operasi unggul berkelas dunia yang memberikan laba kompetitif, berperan dalam peningkatan kualitas lingkungan hidup serta memberi manfaat terhadap perikehidupan masyarakat.

2.3.2. Misi

• Menjalankan operasi eksplorasi dan produksi minyak dan gas bumi secara aman dan andal berdasarkan prinsip-prinsip komersial yang kuat.

• Meningkatkan efisiensi operasi dan secara konsisten berupaya menurunkan jejak lingkungan perusahaan melalui pengelolaan lingkungan hidup secara berkelanjutan.

• Memfasilitasi para pemangku kepentingan untuk mendorong terwujudnya pembangunan berkelanjutan masyarakat di sekitar wilayah operasi perusahaan.

2.4. Proyek Perusahaan

2.4.1. Lima Subsidence Remediation

Memaksimalkan cadangan yang tersisa di Lapangan LIMA dengan melakukan proyek pengangkatan anjungan yang tersinkronasi menggunakan Sistem Synchronized Hydraulic Jacking setinggi 4 meter (LCOM, LSER, LPRO, Flare tripods danjembatan).

2.4.2. UL Field Development

Proyek ini bertujuan untuk mengambil potensial cadangan minyak sebesar 2,200 BOPD dan gas sebesar 9.5 MMSCFD dari Lapangan UL, guna memenuhi kebutuhan gas pasar domestik dan menambah produksi minyak dan gas Pertamina Hulu Energi ONWJ. Lingkup kerja proyek ini adalah pemasangan 1 (satu) unit anjungan tripod (ULA) termasuk fasilitas produksi pendukungnya, pemasangan pipa penyalur bawah laut ukuran 12” sepanjang 6.1 kilometer dari anjungan ULA ke anjungan terpasang UWJ, modifikasi anjungan yang sudah ada yaitu anjungan UWJ, UWA dan UPRO.

2.4.3. GG Field Development

Bertujuan untuk memenuhi kebutuhan gas sekarang dan kedepannya untuk daerah Jawa Barat. Outcome jumlah produksi yang ditargetkan sebesar 80 BSCF dengan durasi produksi sekitar 10 tahun. Lingkup kerja proyek ini adalah membangun 1 (satu) NUI GGA 4 kaki, menggelar 35 km 12” Jalur Pipa Export Pipeline dari NUI GGA ke OPF, membangun Onshore Processing Facility di Balongan, dan menggelar jalur pipa ekspor dari OPF ke PEP.

2.4.4. KL Gas Lift Compressor

Proyek ini bertujuan mempertahankan laju produksi minyak di area KL (1,600 BOPD), terkait dengan menurunnya tekanan gas lift dari sumur existing yang ada dan kesempatan untuk menambah laju produksi di area KL sebesar s/d 1,400 BOPD dan 9 MMSCFD dengan program optimasi sumur dan pemasangan Gas Lift Compressor. Ruang lingkup pekerjaannya adalah pemasangan paket Gas Turbine Compressor (2 x 50%) dengan kapasitas 4.5 MMSCFD di anjungan KLB, modifikasi anjungan KLA, KLB dan KLC di akibatkan oleh adanya penambahan sistem gas lift ini, dan pemasangan 2 pipeline baru berdiameter 4” dan 10” antara anjungan KLA – KLB sejauh 1.0 mil.

2.5. Lokasi dan Tata Letak Pabrik

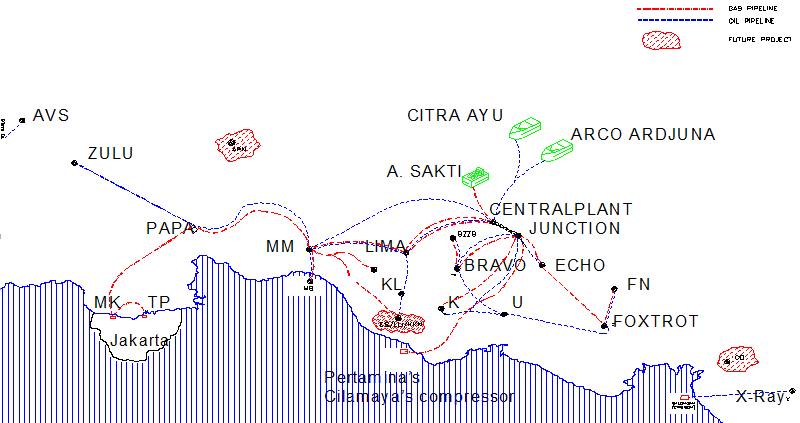

Pertamina Hulu Energi Offshore North West Java memiliki tiga gas ORF (Onshore Receiving Facility), yaitu Muara Karang, Tanjung Priok, dan Cilamaya, dan satu OPF (Onshore Processing Facility) di Balongan. Pertamina Hulu Energi Offshore North West Java memusatkan proses produksinya di lapangan-lapangan lepas pantai di mana terdapat beberapa flow station. Terdapat lebih dari 100 platform yang berada di blok ONWJ. Tabel 2.1 menunjukkan koordinat dari beberapa flow station Offshore North West Java sedangkan Gambar 2.2 merupakan peta yang memberikan gambaran alur produksi Offshore North West Java saat periode kerja praktik berlangsung.

Tabel 2.1 Koordinat Flow Station PT PHE ONWJ

| No | Lokasi | Koordinat | Deskripsi | |

|---|---|---|---|---|

| S | E | |||

| 1 | Zulu | 05 22' 30" | 107 01' 30" | West Section |

| 2 | Papa | 05 46' 00" | 107 01' 30" | West Section |

| 3 | Mike-Mike | 05 52' 20" | 107 01' 30" | West Section |

| 4 | Bravo | 05 54' 51" | 107 01' 30" | East Section |

| 5 | Lima | 05 53' 45" | 107 01' 30" | West Section |

| 6 | KLA | 06 02 49 | 107 01' 30" | West Section |

| 7` | Central Plant | 05 54' 50" | 107 01' 30" | East Section |

| 8 | Echo | 05 54' 42" | 107 01' 30" | East Section |

| 9 | Foxtrot | 06 01' 20" | 107 01' 30" | East Section |

| 10 | Uniform | 06 06' 16" | 107 01' 30" | East Section |

(Sumber: Central Plant Operating Envelope, 2014)

Aliran minyak dari beberapa flow station akan dialirkan melalui pipa bawah tanah dan akan berpusat di Central Plant. Minyak akan diolah di Central Plant dan dialirkan ke FSO (Floating Storage Offloading) Arco Ardjuna yang dilengkapi dengan dua SPM (Single Point Mooring) untuk penjualan minyak ke pihak ketiga. Untuk aliran gas dari beberapa flow station akan dialirkan dan berpusat di dua flow station, yaitu Central Plant dan di Papa F/S. Aliran gas dari olahan Central Plant akan dialirkan menuju ORF Cilamaya, sedangkan aliran gas dari Papa F/S akan dialirkan ke ORF Muara Karang lalu menuju ke ORF Tanjung Priok. OPF Balongan mendapatkan pasokan gas dari NUI-NUI di area GG F/S.

Gambar 2.2 Peta Letak Fasilitas PT PHE ONWJ (Onshore dan Offshore) (Sumber: Central Plant Operating Envelope, 2014)

Bab 3: Metode Penulisan

3.1. Pendahuluan

Dalam industri oil and gas, banyak sekali perangkat (yang sering kali disebut juga dengan istilah asset) yang bekerja secara terus menerus. Oleh karena itu, kelayakan dari setiap aset perlu dijaga agar tidak terjadi kegagalan yang dapat menimbulkan downtime dan juga production loss yang akan menyebabkan kerugian operasional. Untuk memastikan aset-aset yang dioperasikan oleh Pertamina Hulu Energi Offshore North West Java masih dalam kondisi layak pakai, Pertamina Hulu Energi Offshore North West Java memiliki prosedur yaitu Surface Facility Integrity Management System, disingkat SFIMS. Tujuan utama dari SFIMS adalah untuk memastikan segala alat proses yang terjadi di Pertamina fit for service, agar tidak terjadi loss of containment untuk menjaga keamanan dan keterjaminan produksi.

Dari tujuan tersebut, SFIMS memiliki objektif sebagai berikut:

• Menggunakan Strategi Inspection, Maintenance, Repair (IMR) sebagai skema utama untuk mengendalikan integritas dari surface facility PHE ONWJ

• Memastikan surface facility pada PHE ONWJ memiliki lisensi untuk beroperasi sesuai jurisdiksi Indonesia, syarat dari PHE ONWJ, dan lingkungan.

• Sebagai satu kesatuan dari syarat perusahaan untuk meningkatkan efisiensi produksi

• Menyediakan area kerja dan lingkungan yang aman dengan cara mengurangi anomali dalam integritas aset dan mendukung operasi yang terpercaya.

Aset yang dapat dicover dalam SFIMS terfokus pada topside mechanical-static equipment yaitu:

• Piping Process System

• Pressure Vessel

• Heat Exchanger

Dan kedepannya, SFIMS juga akan berkembang agar dapat digunakan pada storage tank dan flare stack.

3.2. Strategi Integrity Management (IM)

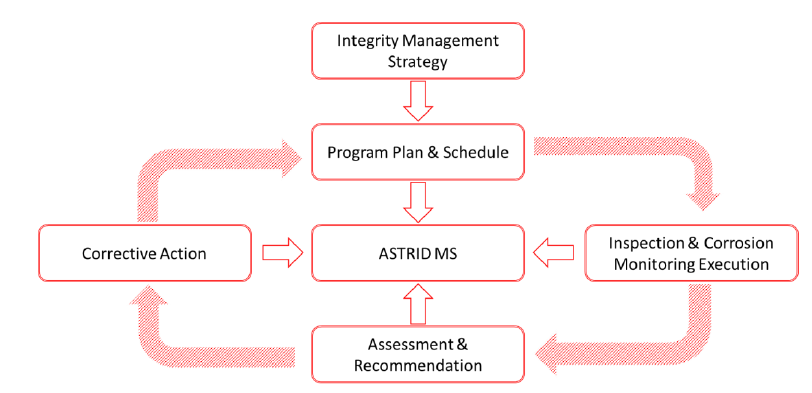

Sistem Integrity Management PHE ONWJ dikembangkan dari Integrity Management Cycle (IM Cycle), dimana strategi tersebut terdiri dari:

• Risk Based Inspection (RBI)

• Inspeksi, Corrosion Monitoring,

• Assessment dan Rekomendasi

• Mitigasi

• Manajemen Database (ASTRID MS)

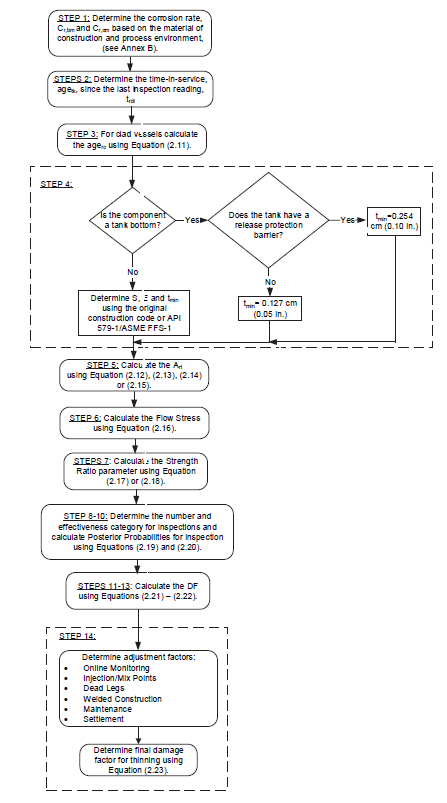

Gambar 3.1 Integrity Managment (IM) Cycle

(Sumber: Surface Facility Integrity Management System, 2017)

Pada laporan ini, penulis akan menjelaskan dan melakukan IM Cycle pada dua aset, yaitu Piping KLB Train A Discharge Aftercooler dan RBI Assesment pada LPRO-LPV-6 (atmospheric separator)

3.2.1. Perencanaan dan penjadwalan program

Pertamina Hulu Energi Offshore North West Java memiliki banyak sekail platform dan NUI dimana di dalamnya terdapat banyak sekali aset yang integritasnya harus kita jaga. Dengan aset yang sangat banyak, tentu sangat tidak efisien dan mahal bagi perusahaan untuk melakukan inspeksi pada semua titik. Oleh karena itu, Petamina Hulu Energi Offshore North West Java menggunakan sistem Risk Based Inspection (RBI) untuk menentukan aset mana yang perlu diinspeksi. RBI pada dasarnya adalah melakukan penilaian risko sebuah aset agar kita dapat memprioritaskan aset mana yang butuh diinspeksi, dan mana yang tidak. Dua kriteria utama yang akan menentukan sebuah aset masih layak untuk dioperasikan adalah Probability of Failure (PoF) dan Consequence of Failure (CoF).

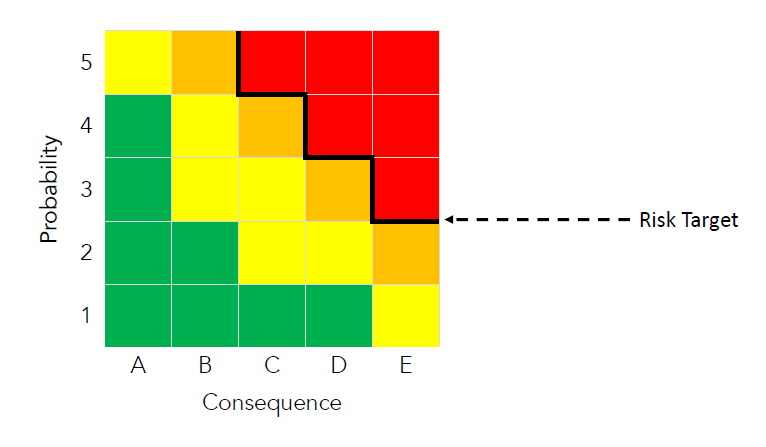

Gambar 3.2 Matrix RBI Pertamina Hulu Energi Offshore North West Java

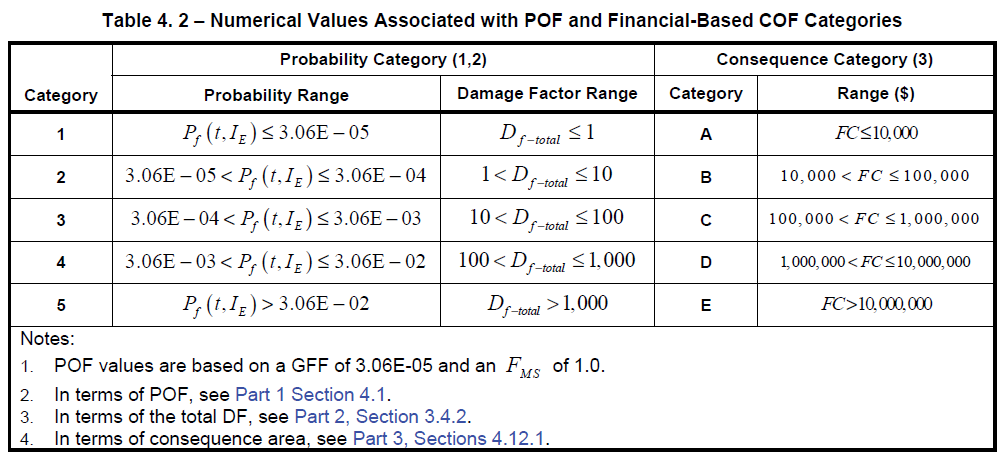

Dari matrix diatas, bisa dililhat bahwa ada risk target yang dimiliki oleh perushaan. Tiap aset yang dimiliki oleh PHE ONWJ harus dijaga integritasnya agar tidak melewati risk target yang ada. Setelah PoF dan CoF dihitung, kita dapat menentukan dimana letak aset kita dalam matrix RBI dengan tabel berikut:

Tabel 3.1 Pengkategorian PoF dan CoF

(Sumber: API 581, 2016 3rd edition)

3.2.1.1 Probability of Failure

Probability of Failure (PoF) merupakan perhitungan probabilitas suatu aset mengalami kerusakan. PoF dihitung dengan rumus sebagai berikut

Pf (t)=gff∙FMS∙Df (t)

Pf (t) = Probability of Failure

gff = Generic Frequency Failure

FMS = Management Systems Factor

Df(t) = Damage Factor

Dari rumus di atas, bisa kita lihat bahwa PoF merupakan fungsi waku. Sama seperti tubuh kita, semakin tua sebuah aset, semakin mungkin aset tersebut mengalami kegagalan.

Generic Frequency Failure (GFF) merupakan angka berupa kegagalan per tahun yang diambil dari kegagalan aset yang serupa dari berbagai macam industri dan digunakan untuk segala damage factor.

Management System Factor (Fms) FMS merupakan penilaian terhadap sistem manajemen yang dilihat dari Process Safety Integrity Management (PSIM) sebuah perusahaan yang memiliki efek langsung terhadap mechanical integrity dari peralatan. Berdasarkan API 581, skoring FMS dilakukan dengan melakukan evaluasi terhadap 13 key elements sistem manajemen fasilitas perusahaan, sebagai berikut:

Leadership and Administration

Process Safety Information

Process Hazard Analysis

Management of Change

Operating Procedures

Safe Work Practices

Training

Mechanical Integrity

Pre-Startup Safety Review

Emergency Response

Incident Investigation

Contractors

Audits

Evaluasi masing-masing key elements tersebut akan dilakukan dengan melakukan serangkaian interview berbasis questionnaire (seperti yang ada pada lampiran API 581) kepada Plant Management, Operations, Inspection, Maintenance, Engineering, Training, & Safety personnel.

Fms ini dihitung dnengan cara mengkonversi skor evaluasi sistem manajemen menjadi faktor pengali, dimana rumus ini berdasar dengan cara menggunakan asumsi bahwa rata-rata plant akan mendapat skor 50%. Berikut rumus yang digunakan untuk menghitung Fms

Dalam penentuan skoring FMS di laporan ini, menggunakan Skoring PHE ONWJ PSIM Rolling Plant tahun 2017.

Nilai FMS yang digunakan = 0.13

Damage Factor (Df) merupakan perhitungan kerusakan berdasarkan suatu mekanisme kerusakan yang dapat terjadi pada sebuah aset. Berdasarkan API 581, kerusakan tersebut dapat berupa :

Thinning (general and localized)

Component lining degradation (internal)

External damage (corrosion and stress corrosion cracking)

Stress Corrosion Cracking

High Temperature Hydrogen Attack

Mechanical Fatigue (piping)

Brittle Fracture (including material embrittlement)

Dalam laporan ini, penulis akan fokus dalam perhitungan PoF dengan (internal) thinning sebagai damage factor.

Gambar 3.4 Cara menentukan DF thinning

(Sumber: API 581, 2016 3rd edition)

3.2.1.2Consequence of Failure

Dalam API 581, CoF didefinisikan sebagai loss of containment dari fluida berbahaya yang dapat mengakibatkan kerusakan komponen di sekitarnya, kecelakaan pekerja, kerugian produksi dan juga dampak pencemaran lingkungan. Pada akhirnya, konsekuensi yang kita hitung adalah konsekuensi area yang kemudian dikonversikan ke dalam bentuk finansial/uang yang kita keluarkan bila suatu komponen mengalami kerusakan. Berikut merupakan rumus dan metodologi yang digunakan untuk menghitung CoF

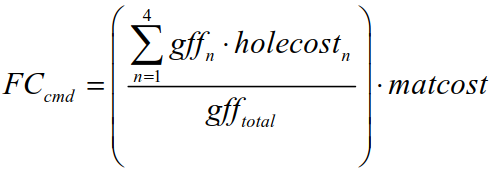

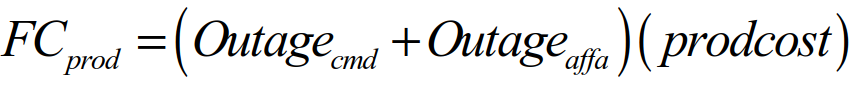

FC= 〖FC〗_cmd+〖FC〗_affa+ 〖FC〗_prod+〖FC〗_inj+〖FC〗_environ

〖FC〗_cmd = (Equipment repair/replacement) x (material cost)

〖FC〗_affa = (Equipment damage area) x (equipment replacement cost)

〖FC〗_prod = (Production Cost/day) x (Outage time (days))

〖FC〗_inj = (lnjury Area) x (population density) x (lnjury Cost)

〖FC〗_environ = Environmental Cost

Component Damage Cost (FCcmd¬¬) merupakan biaya perbaikan yang akan dikeluarkan bila terjadi kebocoran pada pipa dan dipengaruhi oleh variabel-variabel sebagai berikut:

Hole cost pipe ($)

Hole cost pressure vessel ($)

Material cost factor ($)

Damage Cost Affacted Area (FCaffa) merupakan biaya perbaikan yang akan dikeluarkan untuk peralatan di sekitar aset yang gagal dan dipengaruhi oleh variabel berikut:

Equipment Cost ($/m2)

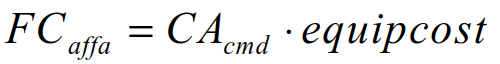

Business Interruption (FCprod) merupakan kerugian yang disebabkan oleh berhentinya produksi saat terjadi kegagalan. Kerugian itu dipengaruhi oleh variabel-variabel sebagai berikut:

Outage days (n) for Pipe

Outage days (n) for Pressure Vessel

Outage Multiply

Production cost ($/days)

Personnel Injury (FCinj) merupakan biaya yang dikeluarkan untuk mengganti rugi kecelakaan pekerja. Kerugian itu dipengaruhi oleh variabel-variabel sebagai berikut:

Population density (people/m2)

Injured cost ($/people)

Environmental Cost (FCinj) merupakan biaya yang dikeluarkan untuk membersihkan minyak yang tumpah ke laut. Kerugian itu dipengaruhi oleh variabel-variabel sebagai berikut:

Environmental Cost ($/barrel)

File:Cof calc.png Gambar 3.5 Metodologi perhitungan CoF (Sumber: API 581, 2016 3rd edition)

3.2.2. Inspeksi dan Corrosion Monitoring

Tujuan utama dari inspeksi adalah menghilangkan ketidakpastian pada sebuah aset. Inspeksi dilakukan sesuai jadwal yang telah ditetapkan sesuai RBI Assesment sebelumnya, terkecuali untuk fin fan cooler dimana time based inspection digunakan untuk menentukan jadwal inspeksi. Corrosion Monitoring dilakukan untuk mengidentifikasi tanda-tanda korosi secara dini pada suatu peralatan proses. Menentukan parameter-parameter dalam servis fluida yang dapat menciptakan lingkungan yang korosif di dalam peralatan proses. Inspeksi dilakukan secara eksternal dan internal. Inspeksi eksternal biasanya berupa inspeksi secara visual terhadap cat, coating, dan juga kondisi flange dan bolt. Inspeksi internal biasa dilakukan pada pressure vessel dan juga ACHE (Air Cooled Heat Exhanger) dengan menggunakan manhole pada pressure vessel atau borescope pada ACHE. Selain inspeksi visual, juga dilakukan pengukuran ketebalan aset dengan menggunakan ultrasonic test, radiography, atau metode non-destruktif lainnya.

3.2.3. Penilaian Hasil Inspeksi dan Rekomendasi Hasil inspeksi yang dilakukan nantinya akan dinilai untuk menentukan follow-up action yang diperlukan untuk aset tersebut mitigasi juga dapat ditentukan secara kuantitatif (perhitungan MAWP atau Maximum Allowable Working Pressure) ataupun kualitatif (berdasarkan penilaian visual untuk korosi eksternal yang dibagi menjadi empat kategori : baik, cukup, kurang, buruk) MAWP atau Maximum Allowable Working Pressure merupakan tekanan maksimal yang dapat diberikan pada alat bertekanan. Rumus MAWP pun ini sama dengan hoop stress (tegangan keliling) karena mayoritas alat bertekanan berbentuk silinder.

Tabel 3.2 Pengkategorian dan penentuan hasil inspeksi

(Sumber: Surface Facility Integrity Management System, 2017)

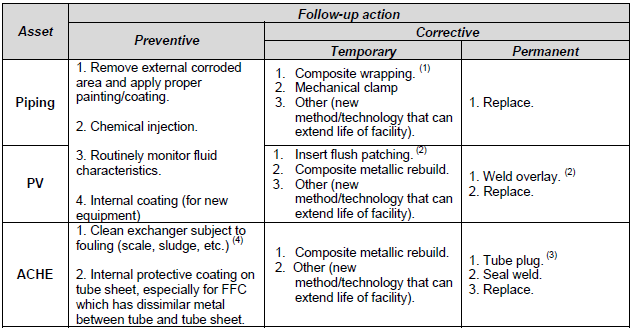

3.2.4. Mitigasi dari Hasil Penilaian

Bila dari hasil inspeksi diperlukan perbaikan pada aset, berikut adalah rekomendasi yang sekiranya dapat memperpanjang umur dari sebuah aset. Tabel berikut memberikan informasi mengenai tindakan yang sekiranya dapat dilakukan untuk mencegah dan memperbaiki kerusakan pada aset.

Tabel 3.3 Follow-up action untuk fasilitas statis

(Sumber: Surface Facility Integrity Management System, 2017)

Bab 4 : Analisis Data

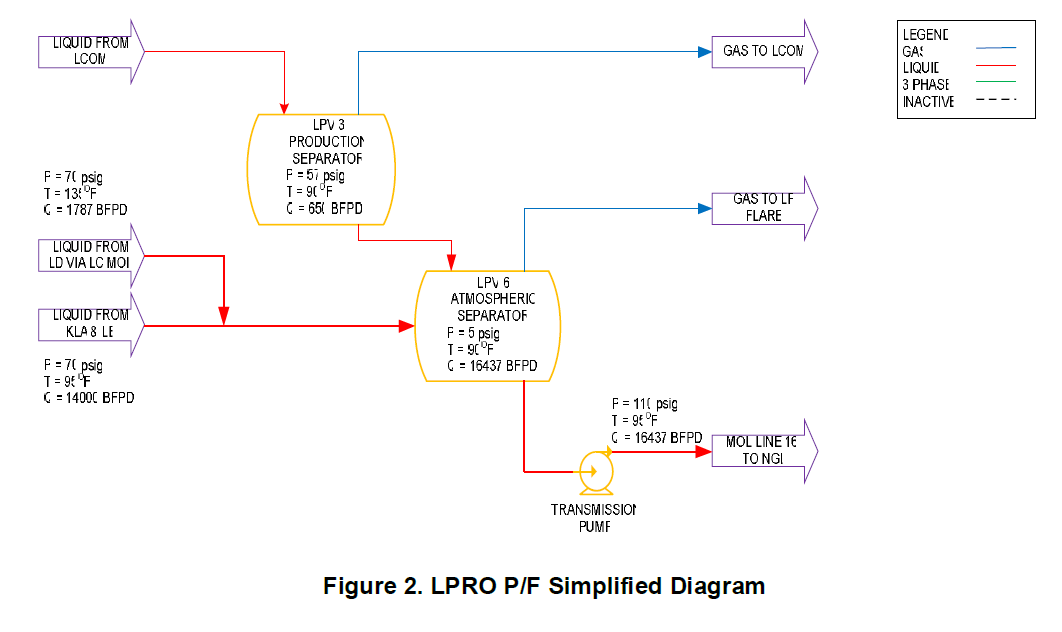

4.1. Perencanaan RBI pada LPRO-LPV-6

Sebelum kita memulai perhitungan, kita perlu melakukan pendataaan terhadap aset yang ingin kita RBI. Berikut data dari aset LPRO-LPV-6:

• Name : LPV-6

• Location : LPRO

• Size : 84”OD x 20’—0” S/S

• Nominal wall thickness : 0.3125 inch

• Material : Carbon Steel 5A 516 Gr.70

• Operating Pres./Temp. : 25 psig / 80°F

• Design Pres./Temp. : 50 psig / 150°F

• Year Commisioned : 2014

• Last Inspection Year : 2017

• Representative Fluid : C17-C25

• Yield Strength : 32000 psig

• Tensile Strength : 60000 psig

• Allowable Stress : 20000 psig

• Liquid percent : 50%

• Times inspected : 1

• H¬2S Fraction : 0.0021

4.1.1. Perhitungan Probability of Failure (PoF)

Menggunakan metodologi yang sudah dijelaskan di BAB 3, berikut cara-cara menghitung Probabilty of Failure dari suatu komponen.

1. Menentukan Corrosion Rate

Untuk menghitung corrosion rate, digunakan rumus sebagai berikut

Corrosion Rate (LT)=(t_initial - t_actual)/(time(years)between〖 t〗_initial & t_actual )

Dari rumus ini, kita mendapatkan hasil sebagai berikut

Tabel 4.1 Tabel perhitungan Corrosion Rate

| Shell Max. Thickness | 8.41 | mm |

| Shell Min. Thickness | 7.14 | mm |

| Shell Corrosion Rate | 0.42333333 | mmpy |

2. Menentukan Service Age

Setelah itu, kita menentukan service age dengan mengurangi tahun RBI dengan tahun inspeksi terakhir

Tabel 4.2 Menentukan Service Age

| RBI Date | 2019 | ' |

| Last Inspection Performed | 2017 | |

| agetk | 2 | years |

3. Menentukan S, E, dan Tmin

Setelah itu, kita menentukan ketebalan minimum yang dapat ditolerir dengan rumus berikut

Gambar 4.1 Rumus perhitungan minimum thickness required

Tabel 4.3 Menghitung Minimum Thickness Required

| DESIGN PRESSURE | 50 | psig |

| ALLOWABLE STRESS | 20000 | psig |

| OD | 84 | inch |

| Thickness Required | 0.1048951 | inch |

4. Menghitung Art (wall loss fraction)

Fraksi wall loss dapat dihitung dengan rumus berikut

Dari rumus tersebut, kita dapat mendapatkan Art sebesar 0.1185808

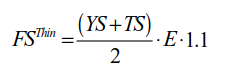

5. Menghitung Flow Stress

Flow Stress pada pressure vessel dapat dihitung dengan rumus berikut

Dari rumus tersebut, kita dapat nilai FSthin sebesar 50600

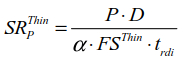

6. Mengitung Strength Ratio

Strength Ratio dapat dihitung dengan rumus berikut

Dan dari rumus tersebut, kita mendapatkan Strength Ratio sebesar 0.0058126

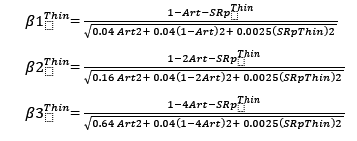

7. Menentukan jumlah, faktor keefektifnan inspeksi, dan mengitung posterior probabilities

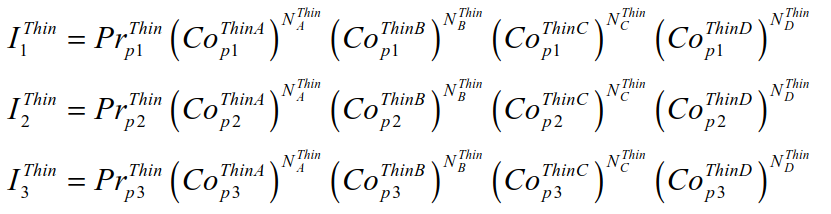

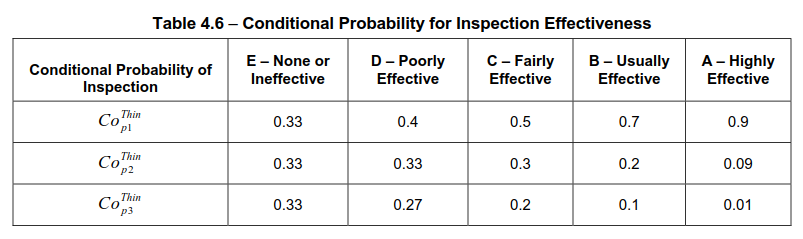

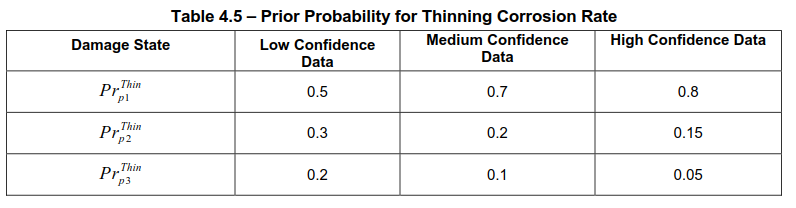

Pertama, kita harus mengetahui jumlah inspeksi yang pernah dilakukan pada aset ini dan keefektifan inspeksinya. Aset ini baru diinspeksi sekali dengan tingkat keefektifan B. Lalu kita dapat menghitung faktor keefektifan inspeksi dengan rumus berikut

Nilai Co (conditional probability) didapat dari tabel berikut

Tabel 4.4 Tabel Conditional Probability

Nilai Pr (Prior Probability) didapat dari tabel berikut

Tabel 4.5 Tabel Prior Probability

Dari semua nilai yang kita miliki, kita mendapatkan hasil sebagai berikut

| Ithin1 | 0.56 |

| Ithin2 | 0.03 |

| Ithin3 | 0.005 |

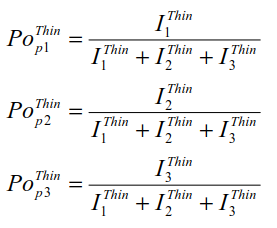

Setelah itu kita dapat menghitung Posterior Probabilities dengan rumus berikut

| POthinP1 | 0.94117647 |

| POthinP2 | 0.05042017 |

| POthinP3 | 0.00840336 |

Setelah didapat nilai-nilai tersebut, kita dapat menghitung Parameter of Reliability dengan rumus berikut

Dengan rumus ini, didapatkan hasil sebaga berikut

| β1 | 4.92267155 |

| β2 | 4.73818979 |

| β3 | 2.4043699 |

8. Menghitung Df

Setelah itu, baru dapat menghitung Base Damage Factor dengan rumus berikut

Dari rumus ini, didapat nilai Base Damage Factor sebesar 0.4392621

9. Menghitung Df final

Setelah mendapatkan Base Damage Factor, kita dapat menghitung Damage Factor dengan mengalikan Base Damage Factor dengan faktor-faktor pengali lainnya, antara lain:

Online Monitoring, ditentukan dari kemampuan asset untuk dimonitor secara online

Injection Point, dipengaruhi oleh tingkat keefektivan inspeksi pada titik injeksi. Bila inspeksi pada injection point efektif, Fip=1, bila tidak, Fip=3

Dead Legs, bila terdapat dead leg pada aset. Bila ada, Fdl=3, bila tidak, Fdl=1

Welded Construction, bila konstruksi dilas, faktor pengali Fwd=1, bila tidak, Fwd=10

Maintenance, hanya berlaku pada atmospheric storage tank

Settlement, hanya berlaku pada atmospheric storage tank Berikut nilai adjustment factor yang digunakan

Fip 3

Fdl 3

Fwd 10

Fam 1

Fsm 1

Fom 1

Setelah Base damage factor dikali dengan Adjustment Factor, didapatkan nilai Damage Factor Thinning sebesar 39.533593

Setelah mendapatkan damage factor thinning, kita dapat mengalikan nilai ini dengan GFF dan Fms sehingga didapatkan PoF sebesar 0,0001573 Dari hasil di atas, kita dapat mengkategorikan aset ini dalam kategori 1 PoF. Pengkategorian ini diambil dari Tabel 3.1 dalam laporan ini yang dikutip dari API 581.

4.1.2. Perhitungan Consequence of Failure (CoF)

Menggunakan metodologi yang sudah dijelaskan di BAB 3, berikut cara-cara menghitung Consequence of Failure dari suatu komponen.

1. Menentukan properti dari fluida dalam aset

Tabel 4.10 Properti Fluida LPV-6

| Fluid Properties Name | ' | C17-C25 |

| MW | 280 | |

| Liquid Density (Lb/Ft^3) | 48.383 | |

| NBP (F) | 651 | |

| Ambient State | Liquid | |

| Ideal Gas Specific Heat | Note 1 | |

| Cp | A | -22.400000000000 |

| B | 1.940000000000 | |

| C | -0.001120000000 | |

| D | -0.000000253000 | |

| E | N/A | |

| Auto Ignition Temp (F) | 396 | |

| Fluid Type | Type 0 | |

| ' | Fahrenheit |

| Normal Operating Temperature | 80 |

| Cp | 451.5689536 |

| ideal specific heat ratio (k) | 1.0187567 |

2. Menentukan diameter lubang

Tabel 4.11 Diameter Lubang

| Release Hole Diameter (inch) | Gff |

| 0.25 | 0.000008 |

| 1 | 0.00002 |

| 4 | 2.00E-06 |

| 16 | 0.0000006 |

| Total | 0.0000306 |

3. Menghitung area lubang

| Diameter | Area (in^2) |

| 0.25000000 | 0.04908739 |

| 1.00000000 | 0.78539816 |

| 4.00000000 | 12.56637061 |

| 16.00000000 | 201.06192983 |

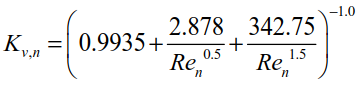

4. Menghitung faktor koreksi kekentalan Faktor koreksi kekentalan dapat dihitung dengan rumus berikut

Namun, secara konservatif, kita menggunakan nilai 1 untuk Faktor Koreksi Kekentalan

5. Menghitung release rate Untuk liquid, digunakan rumus berikut untuk menghitung release rate

Dan untuk tiap-tiap hole size, didapat hasil release rate sebagai berikut

| Area (in^2) | Wn (Lb/s) |

| 0.04908739(small) | 0.078815061 |

| 0.78539816(medium) | 1.261040973 |

| 12.56637061(large) | 20.17665556 |

| 201.06192983(rupture) | 322.826489 |

6. Menghitung massa fluida

Pertama-tama, kita dapat melihat massa inventori fluida, yaitu massa fluida yang tersimpan dalam isolatable section dari LPV-6, dan dalam asset input sebesar 9842.5 kg atau 21698.97235 lbs. lalu, kita juga menghitung massa tambahan dengan rumus berikut

Sehingga didapat massa tambahan sebesar 3631.798001 lbs. Setelah itu, kita juga menghitung massa komponen dengan cara menghitung volume bejana bertekanan dikali dengan massa jenis fluida. Lalu, untuk menentukan massa yang tersedia digunakan rumus berikut

| masscomp = | 23595213.92 | (lb) |

| masscomp+massadd,n= | 23598845.71 | (lb) |

| massinv= | 21698.97235 | (lb) |

| massavail,n= | 21698.97235 | (lb) |

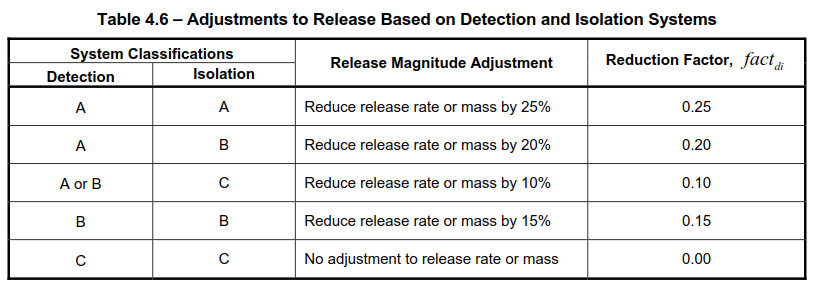

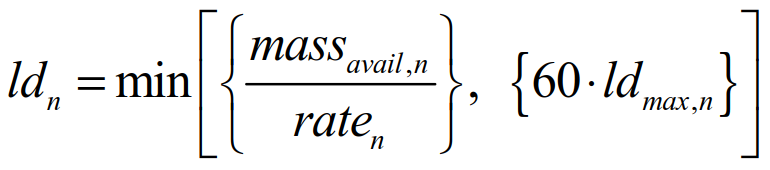

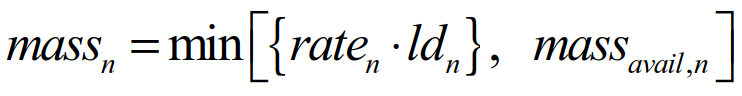

7. Menghitung dan menentukan jenis kebocoran Setelah mengetahui massa fluida yang tersedia, kita dapat menggunakan rumus berikut untuk menentukan durasi kebocoran

tn=4536/Wn

Dengan rumus tersebut, kita dapat menentukan durasi kebocoran, dan menentukan tipe kebocoran, dimana bila waktu kebocoran dibawah 180 detik dan dengan massa yang keluar diatas 10 000 lbs, maka kebocoran tersebut merupakan kebocoran instantaneous. Berikut hasil perhitungannya

| Wn every area | Tn (second) | type of flow |

| 0.078815061 | 126879.3033 | continious |

| 1.261040973 | 7929.956455 | continious |

| 20.17665556 | 495.6222784 | continious |

| 322.826489 | 30.9763924 | instantaneous |

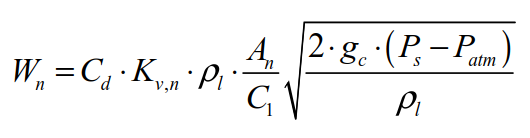

8. Menentukan durasi kebocoran maksimum

Durasi kebocoran dapat ditentukan berdasarkan tabel berikut

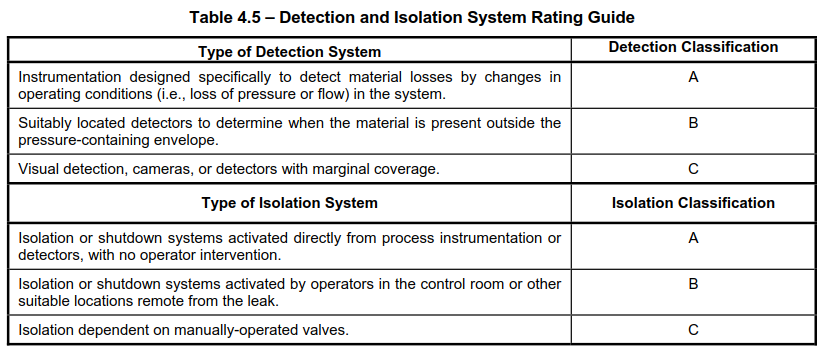

Rating sistem deteksi dan isolasi dapat ditentukan dengan tabel berikut

Setelah itu, kita dapat menentukan reduction factor dari tabel berikut

Dari data yang dimiliki, kita dapat menentukan bahwa rating dari sistem deteksi dan isolasi aset ini adalah C dan B, sehingga didapat faktor pengurang sebesar 0.1

9. Menghitung adjusted release rate

Adjusted release rate adalah release rate yang telah diberi faktor pengurang dari sistem deteksi dan isolasi, dimana rumusnya adalah sebagai berikut

Dari rumus di atas, kita dapatkan adjusted release rate pada tiap ukuran kerusakan sebagai berikut

| Hole Size | Wn | Factdi | raten |

| Small | 0.078815061 | 0.1 | 0.070933555 |

| Medium | 1.261040973 | 1.134936875 | |

| Large | 20.17665556 | 18.15899001 | |

| Rupture | 322.826489 | 290.5438401 | |

Setelah mendapat release rate yang baru, kita menghitung durasi dan juga massa yang keluar pada kebocoran pada tiap-tiap ukuran lubang kerusakan dengan rumus sebagai berikut

Berikut hasil perhitungannya

| Hole Size | raten (lbs) | massavail,n | massavail,n/raten | ldmax | 60 x ldmax,n | ldn (second) |

| Small | 0.070933 | 21698.97 | 305905.6104 | 60 | 3600 | 3600 |

| Medium | 1.134936 | 19119.10065 | 40 | 2400 | 2400 | |

| Large | 18.15899 | 1194.943791 | 20 | 1200 | 1194.943791 | |

| Rupture | 290.5438 | 74.68398691 | 20 | 1200 | 74.68398691 | |

10. Menghitung massa fluida yang lepas Setelah mendapatkan durasi kebocoran, kita dapat menghitung massa fluida yang lepas dengan rumus berikut

Berikut ini adalah hasil perhitungannya

| Hole Size | raten (lb/s) | ldn (second) | raten x ldn | massavail,n (lbs) | Massn (lbs) |

| Small | 0.070933555 | 3600 | 255.360797 | 21698.97235 | 255.360797 |

| Medium | 1.134936875 | 2400 | 2723.848501 | 2723.848501 | |

| Large | 18.15899001 | 1194.943791 | 21698.97235 | 21698.97235 | |

| Rupture | 290.5438401 | 74.68398691 | 21698.97235 | 21698.97235 | |

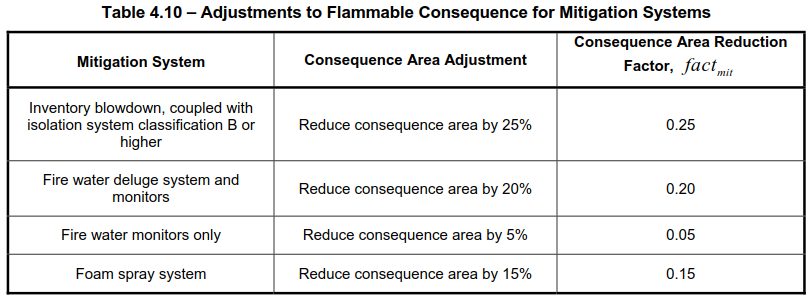

11. Memilih consequence area mitigation reduction factor

Sebelum menghitung area konsekuensi, kita harus mengetahui faktor pengurang yang ditentukan oleh sistem mitigasi berdasarkan tabel berikut

Pada aset ini, kita menggunakan fire water deluge system and monitor sehingga kita mendapatkan consequence area reduction factor sebesar 0.2.

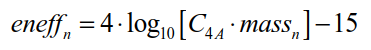

12. Menghitung energy efficient correction factor

Setelah itu, kita dapat menghitung energy efficient correction factor pada tiap ukuran lubang dengan rumus berikut

Dari rumus diatas, didapat hasil sebagai berikut

| Hole Size | Massn (lbs) | C4A | eneffn |

| Small | 255.360797 | 1 | -5.3713831 |

| Medium | 2723.848501 | -1.259268205 | |

| Large | 21698.97235 | 2.345756666 | |

| Rupture | 21698.97235 | 2.345756666 | |

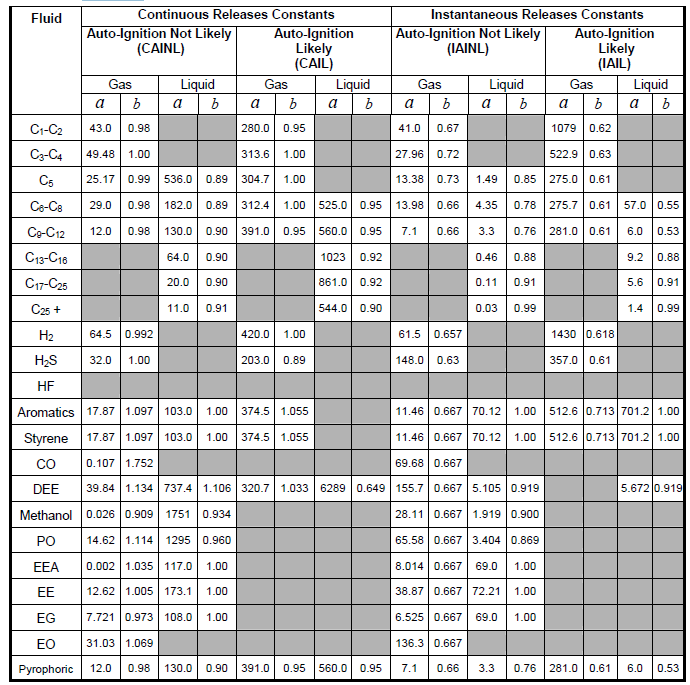

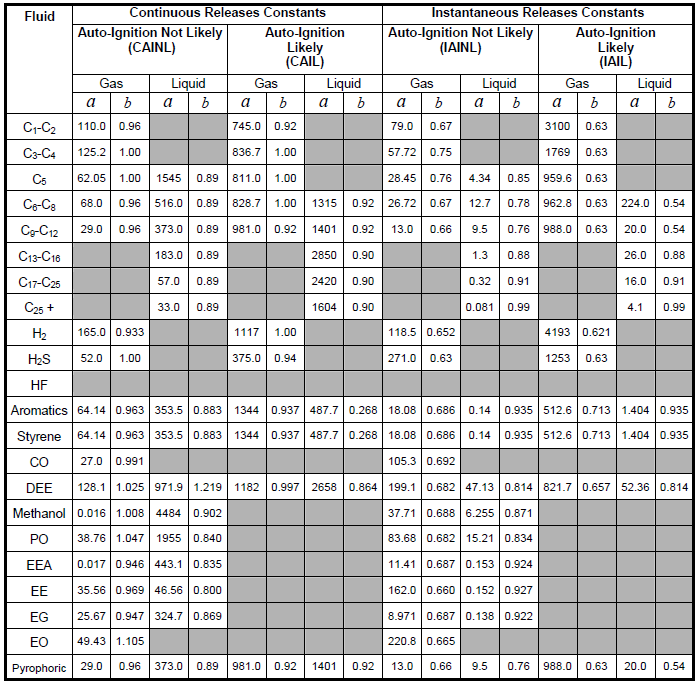

13. Menghitung area konsekuensi kerusakan komponen dan kecelakaan pekerja untuk peristiwa kebakaran

Dari semua data yang telah kita hitung, barulah kita dapat menghitung area konsekuensi. Perhitungan konsekuensi area dibagi menjadi dua jenis yaitu area kerusakan komponen dan kecelakaan pekerja, dan juga empat skenario yaitu AINL-CONT (Auto Ignition Not Likely-Continous), AIL-CONT (Auto Ignition Likely - Continous), AINL-INST (Auto Ignition Not Likely-Instantaneous), dan AIL-INST (Auto Ignition Likely-Instantaneous). Rumusnya pun berbeda-beda untuk tiap skenario. Berikut rumus untuk menghitung konsekuensi area kerusakan komponen

Dan berikut adalah rumus konsekuensi area untuk kecelakaan pekerja

Konstanta a dan b pada kedelapan rumus di atas pun dapat dilihat dalam tabel berikut

Konstanta untuk kerusakan komponen

Konstanta untuk kecelakaan pekerja

Hasil yang didapat dari perhitungan tadi adalah sebagai berikut

| CA AINL-CONT cmd,n | CA AIL-CONTcmd,n | CA AINL-INSTcmd,n | CA AIL-INSTcmd,n |

| 1.478722001 | 60.37772219 | 0 | 0 |

| 17.93058747 | 773.8683924 | 0 | 0 |

| 217.4215078 | 9918.762533 | 0 | 0 |

| 0 | 0 | 331.4052274 | 16871.53885 |

| CA AINL-CONTinj,n | CA AIL-CONTinj,n | CA AINL-INSTinj,n | CA AIL-INSTinj,n |

| 4.327358515 | 178.9253621 | 0 | 0 |

| 51.0375316 | 2169.601084 | 0 | 0 |

| 601.9444941 | 26308.00245 | 0 | 0 |

| 0 | 0 | 964.0879344 | 48204.39672 |

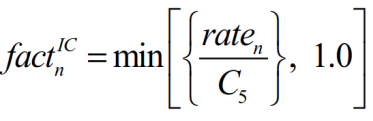

14. Menghitung instantaneous/continous blending factor

Perhitungan blending factor instantaneous/continous dilakukan dengan rumus berikut

Sehingga didapat hasil seperti tabel di bawah

| raten (lbs) | C5(lb/sec) | raten/C5 | fact Icn |

| 0.070933555 | 55.6 | 0.001275783 | 0.001275783 |

| 1.134936875 | 0.020412534 | 0.020412534 | |

| 18.15899001 | 0.32660054 | 0.32660054 | |

| 290.5438401 | 5.225608635 | 1 | |

15. Menghitung AIT blending factor

Setelah itu, kita perlu menghitung Auto Ignition Temperature blending factor dengan rumus dan kaidah sebagai berikut

Dan berikut hasil perhitungannya

| Ts (Fahrenheit) | 80 |

| C6 (Kelvin) | 55.6 |

| C6 (Fahrenheit) | -359.59 |

| Ts+C6 | 337 |

| Ts-C6 | -177 |

| AIT (F) | 396 |

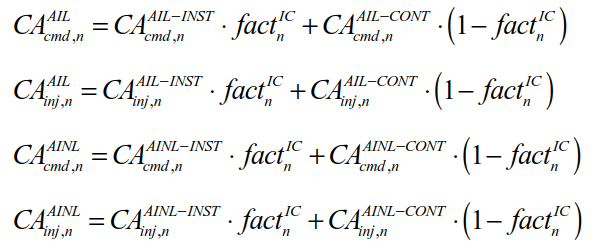

16. Menghitung continous/instantaneous blended consequence area

Dari data-data yang sudah dihitung di atas, kita dapat menghitung continous/instantaneous blended consequence area dengan rumus sebagai berikut

Dan berikut merupakan hasil perhitungannya

| Hole Size | fact Icn | CAAILcmd,n | CAAILinj,n | CAAINLcmd,n | CAAINLinj,n |

| Small | 0.001275783 | 60.30069329 | 178.6970921 | 1.476835472 | 4.321837743 |

| Medium | 0.020412534 | 758.0717777 | 2125.314029 | 17.56457875 | 49.99572627 |

| Large | 0.32660054 | 6679.289337 | 17715.79465 | 146.411526 | 405.3490975 |

| Rupture | 1 | 16871.53885 | 48204.39672 | 331.4052274 | 964.0879344 |

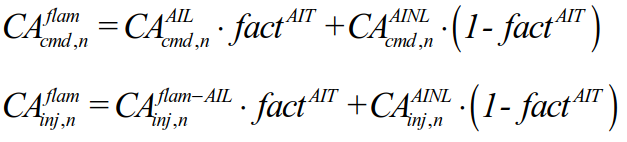

17. Menghitung AIT blended consequence area Setelah itu, ktia dapat menghitung AIT blended consequence area dengan rumus berikut

Dari rumus tersebut, didapatkan hasil seperti tabel di bawah

| Hole Size | CAflamcmd,n | Caflaminj,n |

| Small | 1.476835472 | 4.321837743 |

| Medium | 17.56457875 | 49.99572627 |

| Large | 146.411526 | 405.3490975 |

| Rupture | 331.4052274 | 964.0879344 |

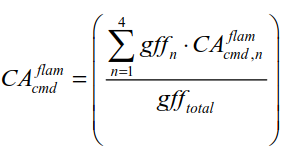

18. Menghitung final consequence area (flammable)

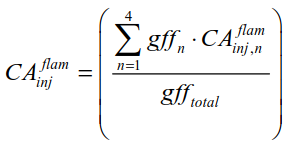

Dari data-data di atas, kita akhirnya dapat menghitung area konsekuensi final untuk kasus kebakaran dengan rumus ini

Rumus yang di kiri digunakan untuk menghitung area konsekuensi kebakaran terhadap kerusakan komponen dan rumus yang di kanan digunakan untuk menghitung konsekuensi area kebakaran terhadap kecelakaan pekerja, sehingga didapat hasil sebagai berikut

| Hole Size | Gffn | Gffn x CAflamcmd,n | Gffn x CAflaminj | CAflamcmd (ft^2) | CAflaminj (ft^2) |

| Small | 8.00E-06 | 1.18E-05 | 3.46E-05 | 2.79E+01 | 1.13E+00 |

| Medium | 2.00E-05 | 3.51E-04 | 1.00E-03 | ||

| Large | 2.00E-06 | 2.93E-04 | 8.11E-04 | ||

| Rupture | 6.00E-07 | 1.99E-04 | 5.78E-04 | ||

| total | 3.06E-05 | 8.55E-04 | 2.42E-03 | ||

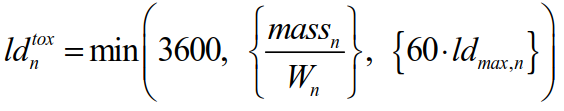

19. Menghitung durasi efektif pada saat toxic release

Untuk menghitung durasi efektif pada pelepasan zat beracun, digunakan rumus berikut

Dari rumus ini, kita mendapat hasil berikut

| Hole Size | Massn (lbs) | Wn (Lb/s) | Ldmax (Minute) | Massn /Wn | 60x Ldmax | Ldtoxn |

| Small | 255.36 | 0.08 | 60.00 | 3240.00 | 3600.00 | 3240.00 |

| Medium | 2723.85 | 1.26 | 40.00 | 2160.00 | 2400.00 | 2160.00 |

| Large | 21698.97 | 20.18 | 20.00 | 1075.45 | 1200.00 | 1075.45 |

| Rupture | 21698.97 | 322.83 | 20.00 | 67.22 | 1200.00 | 67.22 |

20. Menentukan persentase komponen beracun

Dilihat dari dokumen asset input, didapatkan fraksi H2S (sebagai zat toxic) sebesar 0.0021.

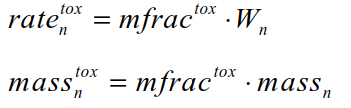

21. Menghitung release rate dan release mass untuk tiap hole size

Rumus yang digunakan untuk menghitung release rate dan release mass adalah sebagai berikut

Sehingga didapatkan hasil

| Hole Size | Wn (Lb/s) | Massn (lbs) | ratetoxn | masstoxn |

| Small | 0.078815061 | 255.360797 | 0.000165512 | 0.536257674 |

| Medium | 1.261040973 | 2723.848501 | 0.002648186 | 5.720081852 |

| Large | 20.17665556 | 21698.97235 | 0.042370977 | 45.56784194 |

| Rupture | 322.826489 | 21698.97235 | 0.677935627 | 45.56784194 |

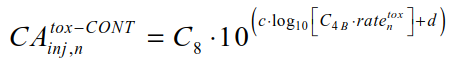

22. Menentukan toxic consequence area final untuk kecelakaan pekerja

Consequence Area yang dihitung hanyalah consequence area continous dan yang berdampak pada kecelakaan pekerja karena toxic tidak merusak komponen. Rumusnya adalah sebagai berikut untuk tiap hole size

Setelah itu, dibobotkan dengan rumus berikut

Hasil dari perhitungannya adalah sebagai berikut

| Hole Size | gffn | CAtoxinj | gffn x CAtoxinj,n | CAtoxinj (lb^2) |

| Small | 8.00E-06 | 0.628803644 | 5.03E-06 | 2.43E+02 |

| Medium | 2.00E-05 | 15.61707733 | 3.12E-04 | |

| Large | 2.00E-06 | 346.484414 | 6.93E-04 | |

| Rupture | 6.00E-07 | 10694.98358 | 6.42E-03 | |

| total | 3.06E-05 | 7.43E-03 | ||

23. Menghitung Consequence Area final untuk kerusakan komponen dan kecelakaan pekerja

Untuk menghitung area konsekuensi final untuk kerusakan komponen, kita menggunakan nilai konsekuensi area untuk kerusakan komponen, karena zat beracun tidak merusak komponen. Untuk area konsekuensi final pada kecelakaan pekerja, kita mencari nilai maksimum antara area konsekuensi pada kecelakaan pekerja karena kebakaran, dan zat beracun. Berdasarkan hasil perhitungan, area konsekuensi kecelakaan pekerja karena kebakaran lebih besar, maka angka itu yang akan kita gunakan.

24. Menghitung biaya untuk perbaikan aset yang rusak

Untuk memperbaiki aset yang rusak, digunakan rumus berikut

Dan berikut adalah hasil perhitungannya

| Hole Size | Gff | holecostn (2001 USD$) | Gff x holecostn | matcost | FCcmd |

| Small | 8.00E-06 | 5000 | 0.0400000 | 1 | $11241.8 |

| Medium | 2.00E-05 | 12000 | 0.2400000 | ||

| Large | 2.00E-06 | 20000 | 0.0400000 | ||

| Rupture | 6.00E-07 | 40000 | 0.0240000 | ||

| total | 3.06E-05 | 0.3440000 | |||

25. Menghitung biaya untuk perbaikan aset di sekitarnya

Digunakan rumus berikut untuk menghitung biaya perbaikan kerusakan yang terjadi di sekitar aset

Dengan equipment cost sebesar $22875/m2, didapatkan FCaffa¬ sebesar $59363.56

26. Menghitung konsekuensi kerugian akibat produksi berhenti

Untuk menghitung ini, digunakan rumus ini

Dan juga rumus ini untuk komponen di sekitarnya.

Lalu, kita menghitung jumlah dari kerugian produksi dengan rumus ini

Perhitungannya dapat dilihat pada tabel berikut

| Outagen | 0.000088 | Outage Small | 2 |

| gff total | 0.0000306 | Outage Med | 3 |

| outage multiplier | 1 | Outage Large | 3 |

| Outage Rupture | 10 | ||

| Outagecmd | 2.875816993 | Gff Small | 0.000008 |

| Gff Med | 0.00002 | ||

| Gff Large | 0.000002 | ||

| Gff Rupt | 0.0000006 | ||

| outageaffa | 3.345870737 | ProdCost | 286316 |

| Fcprod | $1781368.74 |

27. Menghitung biaya kecelakaan pekerja

Biaya kecelakaan kerja dapat dihitung dengan rumus berikut

Kepadatan orang di PHE ONWJ sendiri adalah 0.01 orang per meter persegi dan biaya tanggungan kecelakaan berdasarkan BPJS Ketenagakerjaan adalah sebesar $469278, sehingga kita mendapat FCinj sebesar $10169.57

28. Menghitung biaya pembersihan lingkungan

Biaya pembersihan lingkungan dihitung dari volume fluida yang keluar berdasarkan besaran lubang kerusakan lalu dibobotkan dan dikali dengan biaya pembersihkan. Berikut rumusnya

Dari rumus tersebut didapat hasil sebagai berikut

| C13 SI | 6.29 |

| C13 Imp | 0.178 |

| frac evap | 0.05 |

| Density | 48.383 |

| Vol env small | 0.892493454 | mass small | 255.360797 |

| Vol env med | 9.519930171 | mass med | 2723.848501 |

| Vol env large | 75.83854297 | mass large | 21698.97235 |

| Vol env rupt | 75.83854297 | mass rupt | 21698.97235 |

| ' | ' |

| envcost | 24 |

| Fcenvironment | 309.5833434 |

29. Menghitung Financial Consequence final

Pada akhirnya, kita menjumlahkan semua jenis Financial Consequence yang didapat, dan pada akhirnya didapat Financial Consequence sebesar $1,862,453.29

Dari hasil di atas, kita dapat mengkategorikan aset ini dalam kategori E CoF. Pengkategorian ini diambil dari pengkategorian risiko yang dimiliki PHE ONWJ, dimana semua paraameter risiko dibagi sepuluh dari Tabel 3.1.

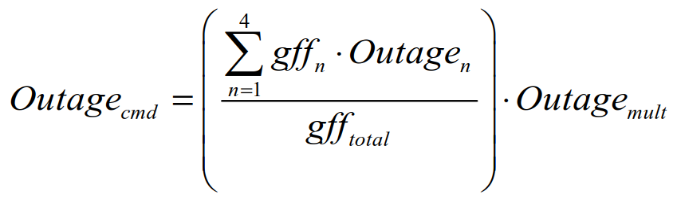

4.1.3. Perencanaan Waktu Inspeksi dari RBI Setelah menghitung PoF dan CoF pada aset dan mengkategorikannya, kita dapat menempatkan aset kita dalam matriks RBI

Gambar 4.2 Penempatan LPRO-LPV-6 Pada Risk Matrix (titik biru)

Karena aset berada di bawah risk target, bisa disimpulkan bahwa aset ini masih berada dalam kondisi layak pakai. Namun, PoF merupakan fungsi waktu dimana setiap tahunnya akan mengalami perubahan. Dengan mengubah variabel service age (Tabel 4.1, Step 2), kita dapat memprediksi kapan aset ini melewati risk targetnya.

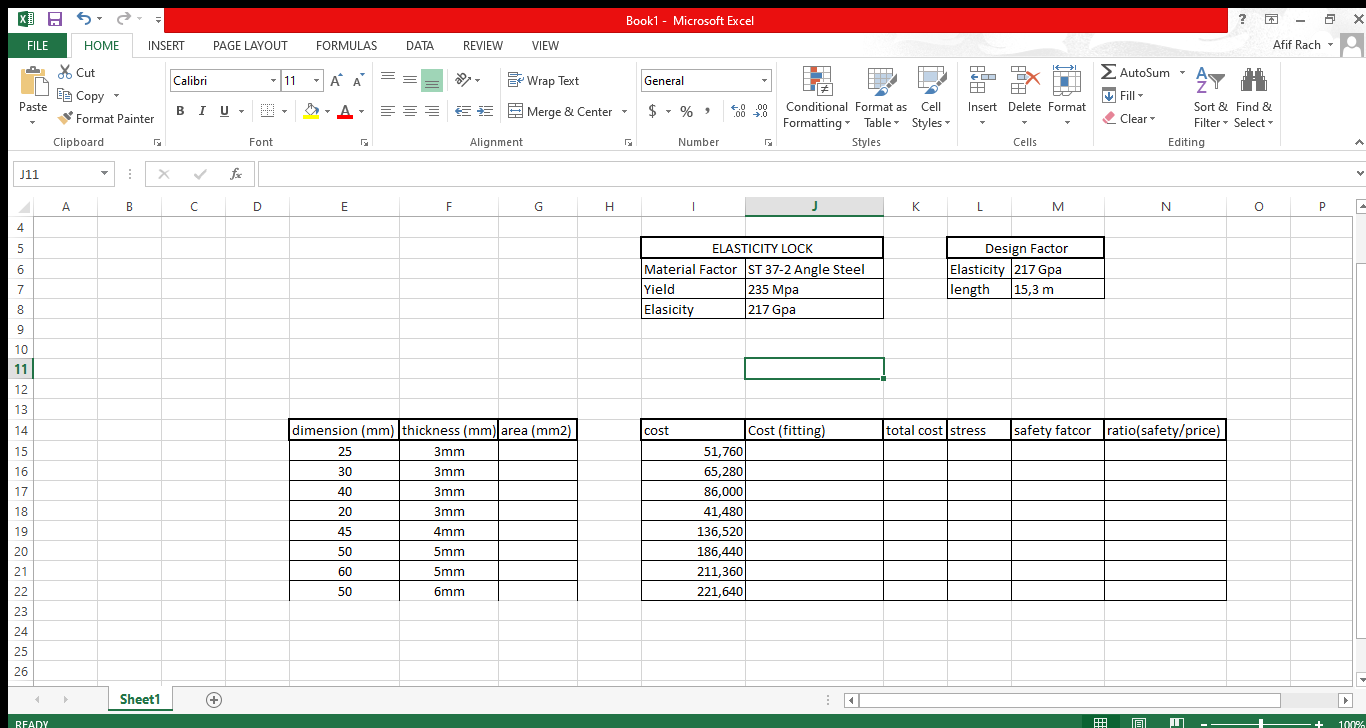

Gambar 4.3 Proyeksi kenaikan PoF tiap tahunnya

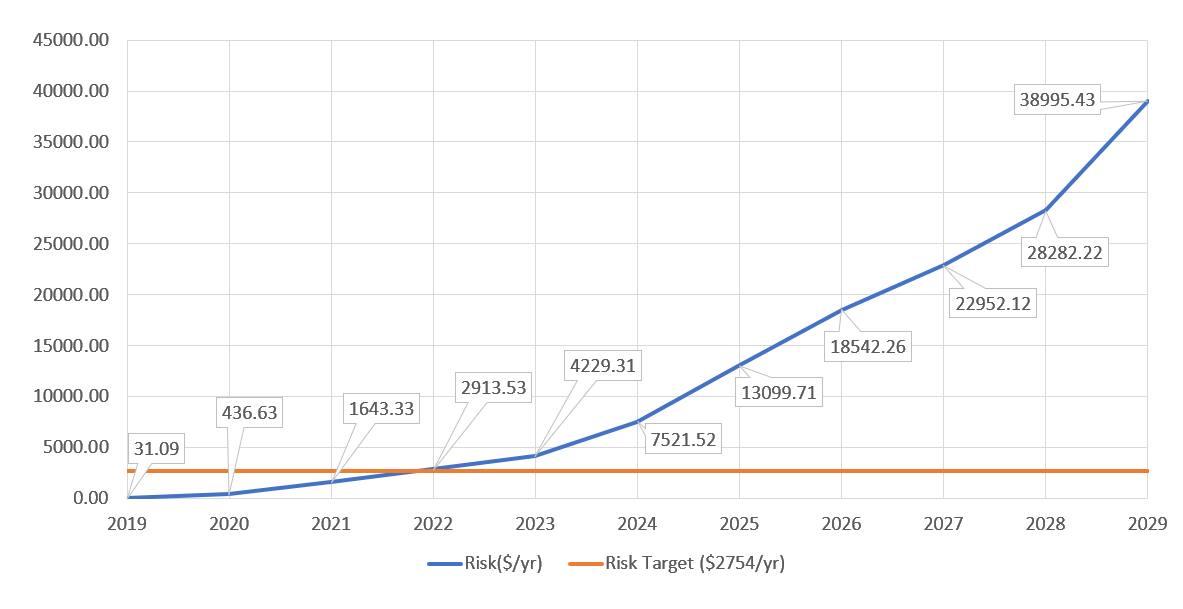

Selain risk target berdasarkan PoF, PHE ONWJ juga menetapkan risk target dalam satuan dollar per tahun, yang didapat dari hasil perkalian Financial Consequence dikali dengan PoF, yaitu sebesar $2754/tahun pada area risiko 3E.

Gambar 4.4 Kenaikan risiko per Tahun

Dari kedua grafik di atas, kita bisa melihat bahwa berdasarkan PoF, risk target dari aset akan tercapai pada awal tahun 2020, sedangkan berdasarkan financial risk, risk target akan tercapai pada akhir tahun 2021. Untuk memaksimalkan waktu interval, kita dapat melakukan inspeksi pada akhir tahun 2021.

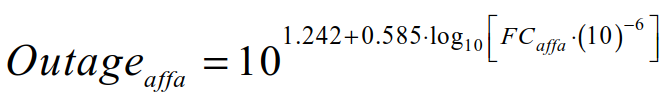

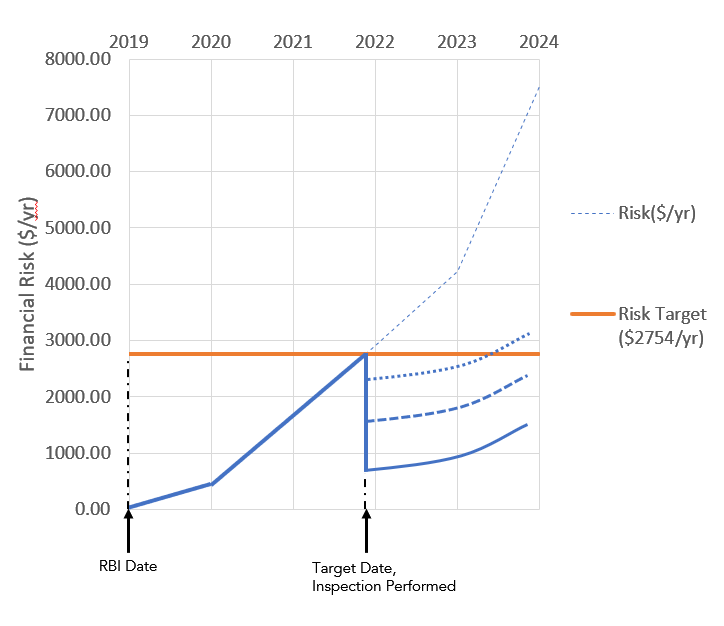

Gambar 4.5 Proyeksi Kenaikan Risiko setelah Perencanaan Inspeksi Terlaksana

Dari gambar di atas, kita bisa lihat bahwa uncertainity dari risk menurun setelah inspeksi dilakukan, dan garis A, B, dan C diatas merupakan keefektifan inspeksi. Semakin tinggi keefektifan inspeksi, semakin rendah juga uncertainity dari risk dari suatu aset karena kita semakin yakin dengan kondisi aktual aset kita.

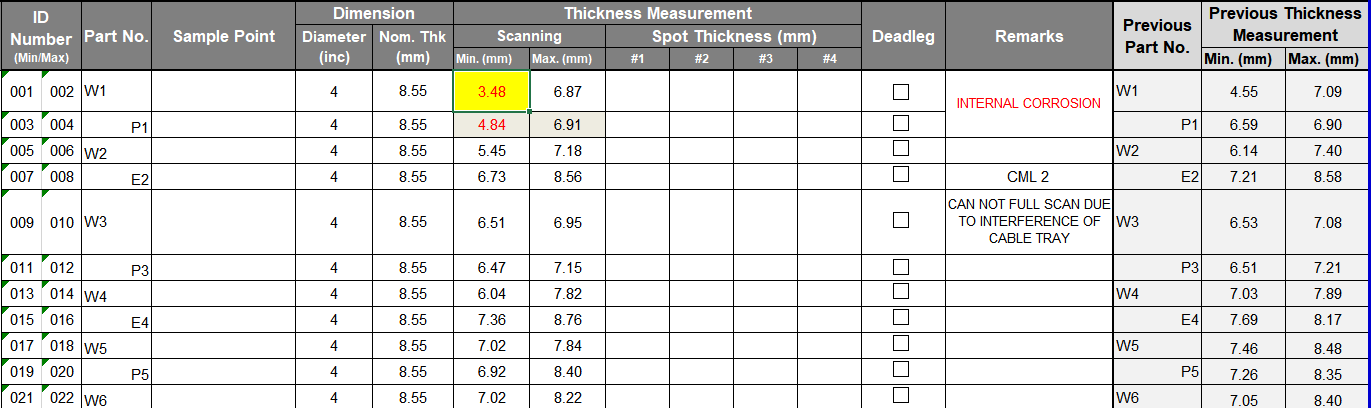

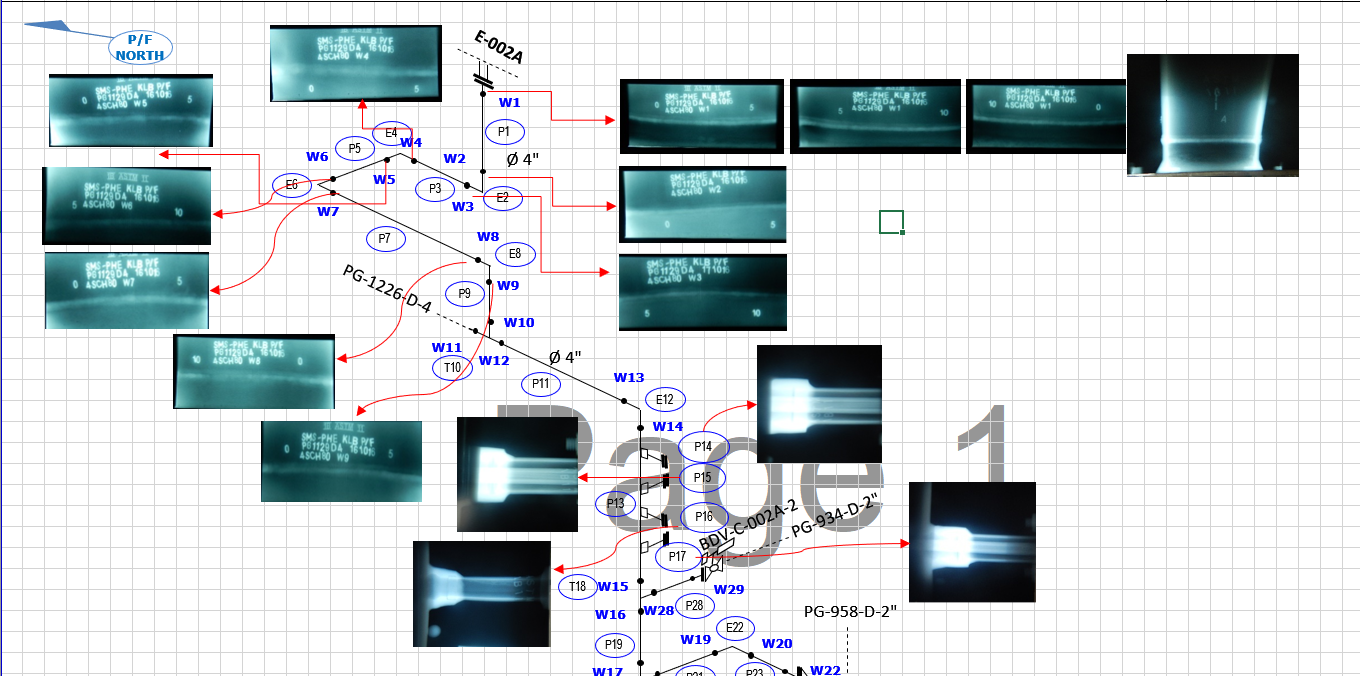

4.2. Inspection dan Corrosion Monitoring pada Piping KLB Train A Discharge Aftercooler

Pipa KLB Train A Discharge Aftercooler terletak pada platform KLB, dan berikut adalah spesifikasi dari pipa tersebut:

• Nominal Pipe Size : 4”

• Pipe Class : D

• Nominal Thickness : 8.56mm

• Schedule : 80

• Material : Steel Carbon Pipe ASTM A106 Grade B

• Tensile Strength : 60,000 Psi

• Max. Allowable Working Stress : 15,000 psig

• Design P/T : 1,350 psig @ 200°F

• Operating Pressure : 650 psig

• 130% MOP : 845 psig

• Service Fluid : Wet Gas

Pipa ini merupakan pipa penyalur gas keluaran dari second stage compressor Train A yang telah didinginkan melalui fin-fan cooler. Pipa ini membawa gas bertekanan tinggi dengan suhu rendah sehingga gas mengalami kondensasi. Gas yang terkondensasi pada pipa dapat menyebabkan korosi bila air hasil kondensasi bereaksi dengan CO2. Bila tekanan parsial CO2 melebihi 30 psig, karbon monoksida akan bereaksi dengan air sehingga menjadi larutan H2CO3, atau asam karbonat, senyawa asam yang dapat mengakibatkan korosi dalam pipa. Untuk memastikan senyawa apa yang terkandung dalam service fluid, dilakukan corrosion monitoring agar kita dapat mengetahui permasalahan utama pada kerusakan. Karena corrosion monitoring tidak dapat dilakukan pada semua titik, kita akan memilih data corrosion monitoring yang paling dekat dengan pipa yang ingin kita lihat. Data corrosion monitoring pada KLB V-014 Slug Catcher paling merepresentatifkan senyawa-senyawa yang terkandung pada pipa yang ingin kita cari karena proses yang terjadi pada platform KLB merupakan sistem closed loop. Berikut data corrosion monitoring yang didapat:

• H2S

o Ppm: 24

o Psi : 0,001

• CO2

o Vol : 8%

o Psi : 4.8

Dan juga berikut adalah parameter tekanan parsial H2S dan CO2 yang telah ditentukan oleh NACE • H2S

o Low: partial pressure of H2S < 0.01 psig

o Medium: 0.01 psig < partial pressure of H2S < 0.05 psig

o High: partial pressure of H2S > 0.05 psig

• CO2

o Low: partial pressure of CO2 < 3 psig

o Medium: 3 psig < partial pressure of CO2 < 30 psig

o High: partial pressure of CO2 > 30 psig

Selain itu dilakukan juga inspeksi NDT berupa UT dan juga RT pada pipa. Berikut merupakan data-data yang didapatkan.

Gambar 4.7 Hasil RT pada Piping

Dari data yang didapatkan, kita bisa lihat bahwa teradi korosi pada dinding internal pipa. Penipisan yang cukup signifikan dapat dilihat dengan cara melihat minimum thickness dan dibandingkan dengan data inspeksi sebelumnya dan juga dengan nominal thicknessnya.

Penilaian Hasil Inspeksi dan Rekomendasi Dari data-data yang kita dapat sebelumnya, kita dapat mengolah data-data tersebut agar kita dapat menarik kesimpulan dari data tersebut. Dengan data corrosion monitoring, kita dapat menghitung tekanan parsial CO¬2 di Discharge line aftercooler Train-A untuk menentukan apakah CO2 dapat menyebabkan korosi dalam pipa ini dengan rumus berikut:

Partial Pres\. of 〖CO〗_2 on Pipe=〖CO〗_2 Vol % ×Operating Pres.

Partial Pres\. of 〖CO〗_2 on Pipe=8% ×650 psig

Partial Pres\. of 〖CO〗_2 on Pipe=52 psig

Berdasarkan “Control of Internal Corrosion in Steel Pipelines and Piping Systems”(NACE INTERNATIONAL), tekanan parsial CO2 diatas 30psig biasanya korosif bila bercampur dengan air. Setelah itu, kita dapat menghitung corrosion rate jangka panjang (LT/long term) ataupun jangka pendek (ST/short term) dengan rumus berikut

Corrosion Rate (LT)=(t_initial - t_actual)/(time(years)between〖 t〗

_initial & t_actual )

Corrosion Rate (LT)=(8.55mm-3.48mm)/3 years

Corrosion Rate (LT)=1.69 mmpy

Corrosion Rate (ST)= (t_previous - t_actual)/(time(years)between〖 t〗_previous & t_actual )

Corrosion Rate (ST)=(4.55mm-3.48mm)/2 years

Corrosion Rate (ST)=0.535 mmpy

Dari dua corrosion rate, penulis memilih untuk menggunakan corrosion rate short term karena bila dilihat dari data inspeksi, kecepatan penipisan cenderung melambat. Dengan corrosion rate, kita dapat memprediksi penipisan dari pipa dengan rumus sebagai berikut

t_(min.)=t_(actual min.)-2CR×I

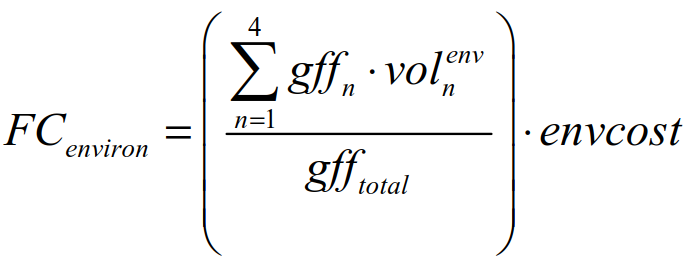

Gambar 4.8 Perhitungan Prediksi Penipisan pada Piping

Setelah memprediksi ketebalan pipa tiap tahunnya, kita dapat memprediksi penurunan MAWP tiap tahunnya dan juga memprediksi kapan pipa tersebut mencapai batas-batas kritikal. Berikut adalah rumus perhitungan MAWP yang digunakan

MAWP= 2St/D

S = Maximum Allowable Working Stress = min(YS/1.5 , UTS/4)

t = Minimum thickness, inch

D = Outside Diameter

Rumus ini sebenarnya sama dengan rumus hoop stress, karena pada dasarnya, arah gaaya yang terjadi sama, namun pada perhitngan MAWP digunakan Maximum Allowable Working Stress untuk mendapatkan MAWP.

Gambar 4.9 Perhitungan Prediksi Penururnan MAWP pada Piping

4.4. Mitigasi dari Hasil Penilaian

Dari hasil assesment terhadap inspeksi, kita dapat menentukan bahwa pada antara tahun 2018-2019, MAWP pipa berada di bawah 130% dari Maximum Operating Pressure. Oleh karena itu, perlu dilakukan mitigasi dengan cara memasang composite wrapping pada pipa.

Gambar 4.10 Proses Composite Wrapping

Composite wrapping merupakan teknik untuk menambah kekuatan pipa dengan cara melapisi pipa dengan komposit berupa fiber untuk memperkuat struktur dan juga polymer untuk merekatkan dan juga menambah luas penampang agar beban dapat terdistribusi secara merata. Bahan composite wrapping yang digunakan untuk pipa ini adalah komposit MCU (Moisture Cured Urethane). Berikut tabel perhitungan tentang berapa panjang dan juga layer yang dibutuhkan pipa untuk dibalut dengan komposit. Perhitungan dilakukan menggunakan referensi ASME PCC (Post Construction Code) 2.

Ada beberapa rumus yang digunakan untuk menghitung ketebalan dan panjang wrapping. Yang pertama adalah cara menghitung junlah lapisan wrapping yaitu menggunakan rumus berikut

n=(t_repair/t_layer )

tlayer merupakan ketebalan lapisan dimana ketebalan ini didapat dari Material Data Sheet bahan wrapping yang digunakan. Lalu, trepair merupakan ketebalan yang diperlukan, dan dapat dihitung dengan rumus berikut

t_repair=(PD/2-t_s s) ×(1/(f×S_lt ))

Dan yang terakhir adalah panjang wrapping, karena wrapping dilakukan tidak hanya pada kerusakan saja, namun perlu ditambahkan panjangnya untuk anchoring. Untuk menghitung panjang tambahan dapat digunakan rumus berikut

L_over=2.5√(Dt/2)

Berikut adalah hasil perhitungan dari composite wrapping

| Repair Length for composite | |||||||||

| NPS | : | 4 | SCH | : | Sch 80 | ||||

| OD | 4.5 | inch | |||||||

| Nominal Thk | : | 0.336614173 | inch | 8.55 | |||||

| Axial Defect Length | : | 5.31496063 | inch | 135 | |||||

| L. over | : | 2.17569226 | inch | 52.10206 | |||||

| Repair Length | : | 9.66634515 | inch | 239.2041 | |||||

| Repair thickness for composite layer | |||||||||

| Ec | Circumferential Modulus | : | 3595000 | psig | |||||

| εc,o | allowable strain for repair laminate | : | 0.0025 | in/in | P | Operating Pressure | : | 650 | |

| εc | allowable circumferential strain | : | 0.0025 | in/in | D | Outside diameter | : | 4.5 | |

| t repair | : | 0.163 | inch | ||||||

| t layer | : | 0.026 | inch | ||||||

| n | number of layer | : | 6 | layer | |||||

Berikut merupakan gambar dari wrapping yang akan dilakukan

Gambar 4.11 Skema Composite Wrapping

Dari gambar di atas, panah biru menggambarkan panjang wrapping, garis oranye menggambarkan Lover dan garis hijau menggambarkan axial defect

Bab 5: Site Visit

5.1. Pendahuluan

PT Pertamina Hulu Energi ONWJ memiliki berbagai fasilitas untuk mengelola minyak dan gas yang akan atau sudah didapatkan. Fasilitas-fasilitas tersebut ada yang merupakan fasilitas onshore dan juga ada yang merupakan fasilitas offshore. Selain itu pula, setiap fasilitas memiliki fungsinya masing-masing, seperti ada yang berfungsi sebagai penyalur hasil produksi yang dinamakan Onshore Receiving Facility (ORF), ada yang berfungsi untuk memproses hasil produksi lebih lanjut yang dinamakan Onshore Processing Facility (OPF), dan juga ada yang berfungsi untuk memproduksi produk mereka sendiri, yaitu minyak dan gas, yang dinamakan Offshore Production Facility. Pada kesempatan kerja praktik ini, penulis bersama rekan-rekan se-pembimbing melakukan site visit ke salah satu fasilitas milik PT PHE ONWJ yang merupakan sebuah ORF, yaitu ORF Muara Karang.

5.2. Deskripsi Fasilitas

ORF Muara Karang ini merupakan fasilitas yang digunakan untuk menerima hasil produksi berupa gas yang kemudian akan dilakukan metering untuk dapat dijual ke konsumen, khususnya untuk PT PJB (Pembangkitan Jawa Bali), anak perusahaan PT PLN (Perusahaan Listrik Negara). ORF ini berada pada kawasan PT PJB yang terletak di Pluit, Jakarta Utara, dan telah beroperasi sejak 4 September 1993 hingga saat ini. Produk gas yang diterima ORF ini berasal dari platform Papa Central Process (PCP), salah satu offshore production facility di kawasan Papa F/S milik PT PHE ONWJ, melalui pipeline 26” sepanjang 31 mil dengan kondisi gas terkini sebesar 17 MMSCFD atau 20 MMBtu dengan tekanan 350 psig. ORF Muara Karang ini telah mendapatkan sertifikasi ISO 14001 sejak Oktober 2008, sertifikasi ISO 50001 sejak Agustus 2014, dan sertifikasi OHSAS 18001 sejak Januari 2015.

Gambar 5.1 Lokasi ORF Muara Karang

(Sumber: Google Maps, 2018)

5.3. Deskripsi Alat

5.3.1. Pig Receiver (MK-R-50-01)

Pig Receiver pada ORF Muara Karang, digunakan untuk menerima PIG dari platform PCP ketika sedang dilakukan maintenance pada pipeline PCP-MK. Pipeline PCP-MK ini merupakan pipeline MGL dari platform PCP.

5.3.2. Inlet Slug Catcher (MK-V-51-01)

Unit ini berfungsi untuk memisahkan kandungan kondensat yang masih tersisa pada produk gas yang didapat dari platform PCP. Produk gas akan dialirkan menuju alat berikutnya, yaitu filter separator dan produk liquid yang berupa kondensat akan dialirkan menuju liquid holding tank.

5.3.3. Filter Separator (MK-V-54-01)

Unit ini berfungsi untuk menyaring zat pengotor berupa padatan yang masih terkandung di dalam produk gas dari platform PCP.

5.3.4. Pig Launcher (MK-L-56-01)

Pig Launcher pada ORF Muara Karang berfungsi untuk meluncurkan PIG menuju ORF Tanjung Priok ketika sedang melakukan maintenance pada pipeline MK-TP. Pipeline ini juga digunakan untuk mengirim produk gas dari unit inlet slug catcher ketika unit filter separator pada ORF Muara Karang sedang dalam kondisi shut-down untuk maintenance.

5.3.5. Liquid Holding Tank (MK-T-57-01)

Unit ini berfungsi untuk menampung kondensat yang didapat dari hasil proses pemisahan produk gas pada unit slug catcher. Kondensat ini akan ditampung terlebih dahulu sebelum akan dipompa menuju truk pengangkut kondensat.

5.3.6. Slop Pump (MK-P-58-01)

Unit ini digunakan untuk memompa kondensat dari liquid holding tank menuju truk pengangkut kondensat untuk dibawa ke PT PPLI (Prasadha Pamunah Limbah Industri) untuk proses pengolahan limbah.

5.4. Deskripsi Proses

Dari platform PCP, terdapat dua output pipeline, yaitu MGL dan MOL. Yang dikirimkan menuju ORF Muara Karang merupakan MGL dengan ukuran 26” sepanjang 31 mil. Proses yang terjadi pada ORF Muara Karang terdiri dari, pertama proses separasi kondesat dari gas menggunakan unit Slug Catcher (MK-V-51-01). Kondisi saat ini menunjukkan bahwa terdapat fluida liquid, yaitu air, yang masih sering didapatkan dari platfrom PCP, maka dari itu unit slug catcher pada ORF ini terkadang juga memisahkan fluida liquid yang berupa air dari aliran gas yang didapatkan. Kemudian dilanjutkan dengan proses penyaringan gas dari zat pengotor berupa padatan yang tersisa menggunakan unit Filter Separator (MK-V-54-01). Setelah diproses melalui filter separator, produk gas akan dilakukan metering untuk menyesuaikan kondisi sesuai kebutuhan konsumen. Sebelum alat metering, terdapat alat control valve yang biasa disebut Harp Valve. Harp valve ini digunakan untuk membuat proses penyuplaian gas menuju alat metering menjadi lebih mulus, agar tidak proses metering dapat berlangsung dengan baik dan didapatkan kondisi gas yang sesuai kebutuhan konsumen. Setelah dilakukan metering, produk gas komersial akan langsung dikirim ke para konsumer. Namun untuk kondisi sekarang, yang di mana produk gas yang didapat dari platform PCP sudah tidak banyak seperti dahulu, sebelum dikirimkan kepada konsumen, produk gas komersial milik PT PHE ONWJ di-commingle atau dicampur terlebih dahulu dengan produk gas komersial milik PT Nusantara Regas, untuk memenuhi kebutuhan konsumer yang saat ini masih aktif, yaitu PT PJB.

Gambar 5.2 Process Flow Diagram (PFD) ORF Muara Karang

(Sumber: Data PFD ORF Muara Karang, 2010)

Bab 6: Penutup

6.1. Kesimpulan

• Setiap aset yang dimiliki oleh PHE ONWJ harus dijaga integritasnya untuk menghindari operasi dari insiden-insiden yang tidak diinginkan

• Seiring waktu, probabilitas sebuah aset untuk mengalami kegagalan akan terus meningkat. Oleh karena itu, Surface Facility Engineer bertugas untuk memprediksi kondisi dan melakukan tindakan terhadap aset agar kegagalan tidak terjadi

• Inspeksi yang dilakukan pada aset dapat mengurangi uncertainities agar perkiraan kegagalan semakin akurat

• Didapat Nilai PoF pada LPRO-LPV-6 sebesar 0,0001573 (kategori 1)

• Didapat nilai CoF pada LPRO-LPV-6 sebesasr $1,862,453.29 (kategori E)

• Risk target yang digunakan untuk menentukan interval inspeksi LPRO-LPV-6 adalah financial risk target, dengan metode financial risk target, didapatkan interval inspeksi lebih lama

• LPRO-LPV-6 perlu diinspeksi pada akhir tahun 2021

• MAWP pada pipa KLB Train A Discharge Aftercooler pada saat inspeksi sebesar 2246.6 psig

• MAWP dari pipa KLB Train A Discharge Aftercooler melewati batas design pressure pada tahun 2014 akhir dan melewati batas 130% MOP pada tahun 2016 awal

• Perbaikan dilakukan pada KLB Train A Discharge Aftercooler dengan menggunakan Moisture Cured Urethane (MCU) dengan jumlah layer 6 dan panjang wrapping sebesar 9.6 inci

Daftar Pustaka

API 510, Pressure Vessel Inspection Code: In-Service Inspection, Rating, Repair, and Alteration. 2014. Washington, DC: API.

API 570, Piping Inspection Code: In-Service Inspection, Rating, Repair, and Alteration of Piping Systems. 2009. Washington, DC: API.

API 571, Damage Mechanisms Affecting Fixed Equipment in the Refining Industry. 2011. Washington, DC: API.

API 581, Risk Based Inspection Methodology, Third Edition. 2016. Washington, DC: API.

ASME BPVC VIII-1:Boiler and Pressure Vessel Code VIII – Division 1. 2013. New York, NY: ASME.

ASME PCC-2: Repair of Pressure Equipment and Piping. 2011. New York, NY: ASME.

NACE SP0106, Control of Internal Corrosion in Steel Pipelines and Piping Systems. 2006. Houtson, TX : NACE International

PHE ONWJ. (2012). LIMA Operating Envelope. Operating Envelope, No. LIMA-U-SOP-1025, PT PHE ONWJ, Jakarta Selatan, DKI Jakarta.

PHE ONWJ. (2017). Surface Facility Integrity Management System. Guidance Report, No. PHEONWJ-G-PRC-0178, PT PHE ONWJ, Jakarta Selatan, DKI Jakarta