Difference between revisions of "Frederick Garry Anggianto"

(→Tugas Besar SKE - Food Packaging Pneumatic System) |

(→Tugas Besar SKE - Food Packaging Pneumatic System) |

||

| Line 1,095: | Line 1,095: | ||

- '''Problem Background''' | - '''Problem Background''' | ||

Sebagai mahasiswa, penting bagi saya untuk memahami bagaimana sistem pneumatik pengemas makanan menjadi bagian yang sangat penting dalam meningkatkan produktivitas umkm. Sistem ini memungkinkan para umkm untuk menambah jumlah produksi jualan agar bisa lebih maksimal. | Sebagai mahasiswa, penting bagi saya untuk memahami bagaimana sistem pneumatik pengemas makanan menjadi bagian yang sangat penting dalam meningkatkan produktivitas umkm. Sistem ini memungkinkan para umkm untuk menambah jumlah produksi jualan agar bisa lebih maksimal. | ||

| − | + | Tugas ini memberikan kesempatan untuk mempelajari integrasi sistem pneumatik, memahami prinsip kerjanya, dan menerapkan pendekatan berbasis engineering untuk meningkatkan efisiensi dan kinerja. | |

- '''Understanding of Hydraulic System''' | - '''Understanding of Hydraulic System''' | ||

Revision as of 13:06, 4 December 2024

Biodata Diri

Nama : Frederick Garry Anggianto

NPM : 2106728212

TTL : Jakarta, 20 Maret 2003

Program Studi : Teknik Mesin

"I am concious of myself and the world around me"

Saya adalah mahasiswa FTUI angkatan 2021 dari jurusan Teknik mesin dan saya adalah salah satu ciptaan terbaik dari Tuhan yang Maha Esa karena pada prinsipnya Tuhan yang Maha Esa itu mendesain manusia dengan sebaik baiknya makhluk.

Check my youtube channel also for more concious videos

https://www.youtube.com/@frederickgarry8039

Contents

- 1 Biodata Diri

- 2 Kinematika Fluida

- 3 Tugas Diskusi ChatGPT

- 4 Tugas-1 Manometer

- 5 Contoh Soal Manometer

- 6 Bahasan Kuliah Minggu ke-3 3 Maret 2023

- 7 Tugas Praktikum Pengukuran Tekanan

- 8 Tugas-2 Statika Fluida

- 9 Tugas-3 Kinematika Fluida I

- 10 Tugas-3 Kinematika Fluida II

- 11 Tugas Penjelasan Raynold Transport Theorem

- 12 Tugas Praktikum Air Flow

- 13 Tugas Designing & Calculation of Hydrogen Storage Optimization

- 14 Final Report of Hydrogen Storage Optimization

- 15 My Conscious Efforts on Numerical Method Learning & Its Application in Hydrogen Storage Design Optimization

- 16 DAI Five Principle & AI Technology to learn Hydrolic Pneumatic System

- 17 Tugas Besar SKE - Food Packaging Pneumatic System

Kinematika Fluida

~Garry

Mekanika fluida adalah cabang mekanika yang mempelajari mengenai pergerakan dari fluida. Pergerakan ini diamati dalam bentuk cairan maupun gas. Dalam mekanika fluida juga dipelajari fluida yang tidak dalam keadaan bergerak atau diam.

Kinematika adalah tinjauan gerak partikel

zat cair tanpa memperhatikan gaya yang menyebabkan gerak tersebut. Kinematika mempelajari kecepatan di setiap titik dalam medan aliran pada setiap saat. Di dalam aliran zat cair, pergerakan partikel-partikel zat tersebut sulit diamati, oleh karena itu biasanya digunakan kecepatan pada suatu titik sebagai fungsi waktu untuk mendefinisikan pergerakan partikel. Setelah kecepatan didapat, maka dapat diperoleh distribusi tekanan dan gaya yang bekerja pada zat

Tugas Diskusi ChatGPT

Manometer basics.

Tugas-1 Manometer

Jawablah pertanyaan ini berdasarkan informasi dari video

1. Jelaskan mekanisme kerja manometer analog

2. Jelaskan mekanisme kerja manometer tipe U (fluida air)

3. Tuliskan hasil pengukuran P1, P2, dan P2 (ketika menggunakan manometer tipe U)

4. Faktor apa yang mempengaruhi tinggi rendahnya tekanan

5. Tuliskan satuan yang ada pada manometer tersebut dan konversi ke dalam satuan SI

6. Buatlah skala tekanan pada manometer tersebut

Jawaban :

1. Manometer berfungsi sebagai alat pengukur tekanan gas. Prinsip kerja manometer analog yaitu mengukur perbedaan tekanan antara 2 fluida yang dimasukkan kedalam tabung berbentuk U. Manometer analog dihubungkan ke salah satu ujung dari pipa U yang berisi cairan, yang akan diukur tekanannya.

2. Sebuah tabung berbentuk letter U meripaman bentuk yang umum. Cara kerjanya yaitu Cairan ditempatkan di dalam tabung, biasanya cairan responsif seperti merkuri yang stabil di bawah tekanan. Salah satu ujung tabung U kemudian diisi dengan gas yang akan diukur, biasanya dipompa sehingga tabung bisa disegel di belakangnya. Ujung satunya dibiarkan terbuka supaya mendapat tekanan alami dari luar. Cairan tersebut kemudian diimbangi di bagian bawah U, tergantung tekanan gasnya. Tekanan atmosfer menekan cairan, memaksanya turun dan masuk ke ujung tabung yang tertutup. Gas yang terjebak di ujung yang tertutup juga mendorong ke bawah, memaksa cairan kembali ke sisi lain. Kemudian pengukuran diambil untuk melihat seberapa jauh cairan di ujung yang disegel telah didorong baik di bawah titik cairan di ujung terbuka atau di atasnya. Jika cairannya rata, langsung di kedua tabung, maka tekanan gasnya sama dengan tekanan udara luar. Jika cairan naik di atas level ini di ujung yang disegel, maka tekanan udara lebih berat daripada gas. Jika gas lebih berat daripada udara, maka akan mendorong cairan di ujung yang tertutup rapat di bawah titik yang sama.

3. P1 = 100 mmBar , P2 = 1,5 mmBar, Manometer pipa U = P1 = 1cm, P2 = 1,2 cm

4. Volume = Perubahan volume menyebabkan perubahan tekanan. Hal ini disebabkan karena dengan menyempitnya ruang, molekul yang jumlahnya tetap dipaksa masuk kedalam ruangan yang lebih sempit, jadi molekul cairannya semakin bertumbuk satu sama lain dan menyebabkan peningkatan tekanan, dan berlaku sebaliknya.

Suhu = Perubahan suhu dapat menyebabkan perubahan tekanan. Semakin tinggi suhu, molekul akan bergerak lebih cepat dan tentunya akan bertumbukan lebih cepat pula, dan berlaku sebaliknya. Hal ini sesuai dengan rumus PV=nRT dimana pressure (tekanan) berbanding lurus dengan perubahan suhu.

Kecepatan aliran = Kecepatan aliran dapat menyebabkan perubahan tekanan. Seperti dijelaskan sebelumnya, semakin cepat molekul bergerak maka akan lebih sering bertumbuk. Hal ini dapat dibuktikan dengan menurunkan rumus Q = W, dimana Q = m.c.delta T. Gunakan rumus PV = nRdeltaT kemudian didapat deltaT = PV/nR , lalu substitusikan delta T. Untuk W, gunakan rumus energi kinetik untuk membuktikan.

Gaya (gaya W yang terbentuk akibat adanya massa dan gravitasi) = Suatu tekanan fluida dapat dipengaruhi oleh gaya beban fluida diatasnya.

Reaksi Kimia = Reaksi kimia yang dapat memengaruhi molekul fluida, juga dapat memengaruhi tekanan fluida, karena mol berbanding lurus dengan tekanan (PV = nRT).

5. Satuan pada manometer = mmBAR (milibar), Satuan SI = Pascal, Nilai Konversi = P1 = 10kPa, P2 = 150 Pa

6. Skala Tekanan = 1mmBar = 100Pa

Contoh Soal Manometer

Sejumlah gas dialirkan pada bejana besi raksa, sehingga raksa mengalami perubahan ketinggian sebesar 25 cm dengan sisi manometer yang terhubung ke atmosfer lebih tinggi. Diketahui massa air raksa 13.600 kg/m3 dan tekanan atmosfer pada ujung manometer terbuka adalah 1,01 × 105 Pa. Besarnya tekanan gas yang dialirkan pada bejana adalah …

Permintaan pengguna, respons model. Frederick Gary Halo Halo! Bagaimana saya bisa membantu Anda hari ini?

Frederick Gary Dapatkah Anda membantu saya memecahkan pertanyaan

Tentu saja! Saya akan melakukan yang terbaik untuk membantu Anda. Apa pertanyaannya?

Frederick Gary Sejumlah gas dialirkan ke bejana besi raksa, sehingga raksa mengalami perubahan ketinggian 25 cm dengan sisi manometer terhubung ke atmosfer yang lebih tinggi. Faktanya adalah massa merkuri adalah 13.600 kg/m3 dan tekanan atmosfer pada ujung terbuka manometer adalah 1,01 × 105 Pa. Tekanan gas yang mengalir di bejana adalah

Tentu, saya dapat membantu Anda memecahkan masalah ini! Mari kita mulai dengan menggambar diagram manometer. Kita tahu bahwa sisi raksa dari manometer mengalami perubahan ketinggian sebesar 25 cm. Sebut saja perbedaan ketinggian ini "h". lua Salin kode Gas Merkuri ----------|-h-|---------- Kita juga mengetahui massa jenis merkuri, yaitu 13.600 kg/m^3, dan tekanan atmosfer di ujung terbuka manometer, yaitu 1,01 × 10^5 Pa. Untuk mencari tekanan gas yang mengalir di bejana, kita perlu menggunakan persamaan: P_gas + ρ_merkuri * g * h = P_atm di mana P_gas adalah tekanan gas, ρ_merkuri adalah densitas merkuri, g adalah percepatan gravitasi, h adalah perbedaan ketinggian merkuri dalam manometer, dan P_atm adalah tekanan atmosfer. Mengganti nilai yang kita ketahui, kita mendapatkan: P_gas + 13600 kg/m^3 * 9,81 m/s^2 * 0,25 m = 1,01 × 10^5 Pa Menyederhanakan dan memecahkan P_gas, kita mendapatkan: P_gas = 1,01 × 10^5 Pa - 3365 Pa P_gas = 9,76 × 10^4 Pa Jadi, tekanan gas yang mengalir dalam bejana adalah 9,76 × 10^4 Pa.

Bahasan Kuliah Minggu ke-3 3 Maret 2023

Pada tanggal 3 Maret saya di kelas mekanika fluida belajar mengenai tekanan hidrostatis dan gaya apung

Tekanan Hidrostatis

Gaya hidrostatis adalah gaya yang timbul akibat tekanan hidrostatis pada suatu fluida terhadap suatu benda yang terendam dalam fluida tersebut. Secara definisi, tekanan hidrostatis adalah tekanan yang disebabkan oleh gaya yang ada pada zat cair terhadap suatu luas bidang tekan, pada kedalaman tertentu. Secara mudahnya, tiap-tiap jenis zat cair, akan memberikan tekanan tertentu, tergantung dari jarak kedalamannya. Gaya hidrostatis dinyatakan dalam persamaan:

P = ρ.g.h

Dari persamaan tersebut, dapat dilihat bahwa gaya hidrostatis bergantung pada densitas fluida, kedalaman benda, dan luas permukaan benda yang terkena tekanan hidrostatis. Semakin dalam kedalaman benda dan semakin besar luas permukaan benda yang terkena tekanan hidrostatis, maka semakin besar pula gaya hidrostatis yang dihasilkan oleh fluida pada benda tersebut.

Gaya apung

Selain itu pada pertemuan 3 maret itu saya juga belajar mengenai gaya apung

Gaya apung, atau buoyancy, adalah gaya ke atas yang dikerjakan oleh fluida yang melawan berat dari benda yang direndam. Gaya apung merupukana perwujudan dari hukum Archimedes yang mengatakan bahwa setiap benda yang sebagian atau seluruhnya terendam dalam zat cair, atau sebagian zat cair, mempunyai gaya dorong ke atas pada benda tersebut, atau yang sering disebut gaya apung. Di dalam hukum Archimedes atau pada gaya apung, berlaku kesetimbangan gaya pada setiap koordinat, tetapi lebih spesifik pada sumbu y. Berdasarkan hal tersebut, didapatkan persamaan gaya apung sebagai berikut :

F = ρ.g.V

Tugas Praktikum Pengukuran Tekanan

Pada hari Sabtu 4 Maret 2023, saya dan teman-teman kelas Mekaniks Fluida Dasar - 02 mengunjungi lab CCIT di Kukusan. Di situ kami mempelajari cara kerja alat alat pengukur tekanan, seperti manometer analog, manometer U dan pressure transducer

1. Prinsip kerja alat pengukur tekanan manometer U, manometer analog dan pressure transducer

a). Manometer Analog

Alat pengukur tekanan yang menggunakan prinsip fluida hidrostatis. Prinsip kerjanya didasarkan pada perbedaan tinggi kolom cairan di dalam tabung yang terbentuk oleh tekanan hidrostatik yang bekerja pada kedua ujung tabung. Manometer analog terdiri dari tabung yang berisi cairan (biasanya air atau air raksa), sebuah skala pengukuran, dan dua buah selang untuk menghubungkan manometer dengan sumber tekanan yang akan diukur.

Cara kerja manometer analog adalah sebagai berikut:

i). Salah satu ujung selang dihubungkan dengan sumber tekanan yang akan diukur, sedangkan ujung lainnya dihubungkan dengan manometer analog.

ii). Cairan dalam manometer analog akan mengalir ke dalam tabung dan naik ke ketinggian tertentu sesuai dengan besarnya tekanan yang diberikan oleh sumber tekanan.

iii). Tinggi kolom cairan yang terbentuk pada manometer analog akan terbaca pada skala pengukuran yang ada pada tabung.

iv). Hasil pengukuran tekanan dapat ditentukan dengan cara mengukur tinggi kolom cairan pada skala pengukuran dan mengkonversinya menjadi satuan tekanan yang diinginkan.

Dalam prakteknya, manometer analog dapat digunakan untuk mengukur tekanan udara, gas, atau cairan dalam sistem yang tidak terlalu besar atau rumit. Namun, penggunaan air raksa dalam manometer analog perlu dihindari karena dapat berbahaya bagi kesehatan dan lingkungan.

b). Manometer U

Alat pengukur perbedaan tekanan antara dua titik dalam sistem fluida. Prinsip kerja manometer tabung-U didasarkan pada perbedaan tekanan antara dua titik dalam sistem fluida, yang menyebabkan kolom fluida bergerak dalam tabung berbentuk-U. Manometer tabung-U terdiri dari tabung berbentuk U yang sebagian diisi dengan cairan, seperti air atau merkuri. Kedua ujung tabung berbentuk U terbuka ke atmosfer, dengan salah satu ujungnya dihubungkan ke sistem yang sedang diukur.

Ketika sistem diberi tekanan, perbedaan tekanan antara dua titik di dalam sistem menyebabkan fluida di dalam manometer tabung-U bergerak. Fluida pada sisi tabung yang terhubung dengan sistem yang diukur akan tergeser ke bawah akibat tekanan yang meningkat, sedangkan fluida pada sisi berlawanan dari tabung akan bergerak ke atas akibat penurunan tekanan. Perbedaan ketinggian antara dua kolom fluida adalah ukuran perbedaan tekanan antara dua titik dalam sistem.

Perbedaan tekanan dihitung dengan menggunakan persamaan:

∆P = ρgh

Dimana ΔP adalah perbedaan tekanan, ρ adalah densitas fluida dalam manometer tabung-U, g adalah percepatan gravitasi, dan h adalah perbedaan ketinggian antara dua kolom fluida.

Oleh karena itu, prinsip kerja manometer tabung-U didasarkan pada perbedaan tekanan antara dua titik dalam sistem fluida, yang menyebabkan kolom fluida bergerak dalam tabung berbentuk-U. Dengan mengukur perbedaan ketinggian kolom fluida, perbedaan tekanan dapat dihitung.

c). Pressure Transducer

Perangkat elektronik yang digunakan untuk mengukur tekanan dan mengubah pembacaan tekanan menjadi sinyal listrik yang dapat digunakan untuk pemantauan, kontrol atau akuisisi data. Dalam kasus manometer, transduser tekanan dapat digunakan untuk mengubah pengukuran tekanan dari manometer tabung-U menjadi sinyal listrik. Prinsip pengoperasian transduser tekanan didasarkan pada deformasi sensing element saat mengalami perbedaan tekanan. Deformasi sensing element menghasilkan sinyal listrik sebanding dengan tekanan yang diukur.

Dalam manometer, transduser tekanan biasanya dipasang pada salah satu ujung tabung-U, tempat perbedaan tekanan diukur. Transduser mengubah pengukuran tekanan menjadi sinyal listrik yang dapat ditampilkan pada pembacaan digital atau direkam oleh sistem akuisisi data.

2. Soal Perhitungan

Manometer U dengan tekanan 300 Pa maka akan menyebabkan peningkatan tekanan h....untuk masing-masing fluida air, raksa dan minyak

Jawab :

Jika Manometer U dihubungkan ke sistem yang memiliki tekanan sebesar 300 Pa, maka akan terjadi peningkatan ketinggian fluida pada salah satu ujung tabung manometer. Besarnya peningkatan ketinggian fluida tergantung pada massa jenis fluida yang digunakan dalam manometer.

Dalam persamaan tekanan hidrostatis :

∆P = ρgh

a.)Air

Jika P = 300 Pa ρ = 1000 kg/m^3 (untuk air) g = 9.8 m/s^2, maka h =

3mbar = 1000 kg/m^3 . 9.8 m/s^2 . Δh

300 Pascal = 1000 kg/m^3 . 9.8 m/s^2 . Δh

Δh = 0.0306 m sekitar 3.06 cm

Jadi, perbedaan ketinggian fluida pada salah satu ujung tabung manometer sebesar sekitar 3.6 cm

Jika P = 3000 Pa ρ = 1000 kg/m^3 (untuk air) g = 9.8 m/s^2, maka h =

30mbar = 1000 kg/m^3 . 9.8 m/s^2 . Δh

3000 Pascal = 1000 kg/m^3 . 9.8 m/s^2 . Δh

Δh = 0.306 m sekitar 30.6 cm

Jadi, perbedaan ketinggian fluida pada salah satu ujung tabung manometer sebesar sekitar 30.6 cm

b.)Raksa

Jika P = 300 Pa ρ = 13600 kg/m^3 (untuk air) g = 9.8 m/s^2, maka h =

3mbar = 13600 kg/m^3 . 9.8 m/s^2 . Δh

300 Pascal = 13600 kg/m^3 . 9.8 m/s^2 . Δh

Δh = 0.00225 m sekitar 0.2 cm

Jadi, perbedaan ketinggian fluida pada salah satu ujung tabung manometer sebesar sekitar 0.2 cm

Jika P = 3000 Pa ρ = 13600 kg/m^3 (untuk air) g = 9.8 m/s^2, maka h =

30mbar = 13600 kg/m^3 . 9.8 m/s^2 . Δh

3000 Pascal = 13600 kg/m^3 . 9.8 m/s^2 . Δh

Δh = 0.0225 m sekitar 2.25 cm

Jadi, perbedaan ketinggian fluida pada salah satu ujung tabung manometer sebesar sekitar 2.25 cm

c.)Minyak

Jika

P = 300 Pa

ρ = 800 kg/m^3 (untuk air)

g = 9.8 m/s^2,

maka h =

3mbar = 800 kg/m^3 . 9.8 m/s^2 . Δh

300 Pascal = 800 kg/m^3 . 9.8 m/s^2 . Δh

Δh = 0.0382 m sekitar 3.82 cm

Jadi, perbedaan ketinggian fluida pada salah satu ujung tabung manometer sebesar sekitar 3.82 cm

Jika P = 3000 Pa ρ = 800 kg/m^3 (untuk air) g = 9.8 m/s^2, maka h =

3mbar = 800 kg/m^3 . 9.8 m/s^2 . Δh

3000 Pascal = 800 kg/m^3 . 9.8 m/s^2 . Δh

Δh = 0.382 m sekitar 38.2 cm

Jadi, perbedaan ketinggian fluida pada salah satu ujung tabung manometer sebesar sekitar 38.2 cm

3. Pertanyaan Kepada ChatGPT

a.) Why can the analog manometer needle move?

An analog manometer is a device used to measure pressure, often in industrial or scientific applications. The manometer consists of a U-shaped tube filled with a liquid, typically mercury or a colored fluid. When pressure is applied to one end of the tube, the liquid in the tube moves to the other end, causing the level of the liquid to rise on one side and fall on the other.

The movement of the liquid in the manometer causes the needle to move. The needle is connected to a mechanical linkage that is attached to the liquid in the manometer. As the liquid moves, the mechanical linkage moves, causing the needle to move along with it. This movement of the needle provides a visual indication of the pressure being measured.

The movement of the needle in an analog manometer is dependent on the pressure applied to the tube and the physical properties of the liquid in the tube. The greater the pressure applied to the tube, the greater the movement of the liquid and the needle. Similarly, the physical properties of the liquid, such as its density and viscosity, can also affect the movement of the needle.

Overall, the movement of the needle in an analog manometer is a result of the transfer of pressure from the source being measured to the liquid in the U-shaped tube, and ultimately to the mechanical linkage that moves the needle.

b.) How the movement of the needle represents pressure?

The movement of the needle in an analog manometer represents pressure because the pressure applied to one end of the U-shaped tube is transmitted through the liquid in the tube and exerts a force on the surface of the liquid. This force is distributed equally in all directions and is transmitted to the other end of the tube, causing the liquid level to rise on one side and fall on the other.

The height difference between the two sides of the U-shaped tube represents the difference in pressure between the two points being measured. This difference in height is directly proportional to the pressure difference, according to the principles of hydrostatics.

The movement of the needle in the analog manometer is then used to indicate the difference in height of the liquid levels in the U-shaped tube, and hence the pressure difference being measured. A calibrated scale is usually provided on the face of the manometer to allow for direct reading of the pressure difference from the position of the needle on the scale.

Overall, the movement of the needle in an analog manometer provides a visual indication of the pressure being measured by converting the pressure difference into a visible height difference of the liquid levels in the U-shaped tube.

c.) What happens if the water is replaced with another fluid?

The behavior of an analog manometer depends on the properties of the fluid used to fill the U-shaped tube. If the water in the manometer is replaced with another fluid, such as oil or mercury, the behavior of the manometer will change.

The most important property of the fluid used in a manometer is its density. The density of the fluid determines the amount of pressure required to move the fluid and hence the sensitivity of the manometer. A more dense fluid will require less pressure to move and hence will result in a more sensitive manometer.

Another important property of the fluid is its viscosity, which determines the rate at which the fluid flows in the tube. A more viscous fluid will flow more slowly and hence will result in a slower response time for the manometer.

In addition to density and viscosity, the surface tension and other properties of the fluid can also affect the behavior of the manometer.

Therefore, if the water in the manometer is replaced with another fluid, the sensitivity, response time, and other characteristics of the manometer will be affected. The calibration of the manometer will also need to be adjusted to account for the different properties of the new fluid.

d.) What kind of fluids can be measured using a manometer?

A manometer can be used to measure a wide range of fluids, including liquids and gases. The choice of fluid depends on the application and the pressure range being measured.

Some common fluids that can be measured using a manometer include:

i). Air

Manometers are commonly used to measure air pressure in HVAC systems, pneumatic systems, and other industrial applications.

ii). Water

Manometers can also be used to measure water pressure in plumbing systems, irrigation systems, and water treatment facilities.

iii). Hydraulic fluids

Manometers can be used to measure pressure in hydraulic systems used in heavy equipment, automotive, and aerospace industries.

iv). Refrigerants

Manometers are used to measure the pressure of refrigerants in HVAC and refrigeration systems.

v). Oil and other fluids

Manometers can be used to measure the pressure of oil and other fluids in a wide range of industrial applications, such as chemical processing, power generation, and manufacturing.

Overall, the choice of fluid depends on the application, the range of pressure being measured, and the required sensitivity and response time. The properties of the fluid used in a manometer will determine the sensitivity, range, and accuracy of the pressure measurement.

Tugas-2 Statika Fluida

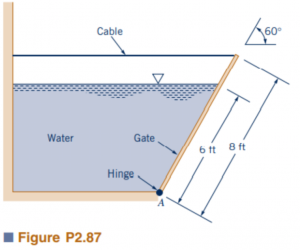

1). A homogeneous, 4-ft-wide, 8-ft-long rectangular gate weighing 800 lb is held in place by a horizontal flexible cable as shown in Fig. P2.87. Water acts against the gate, which is hinged at point A. Friction in the hinge is negligible. Determine the tension in the cable.

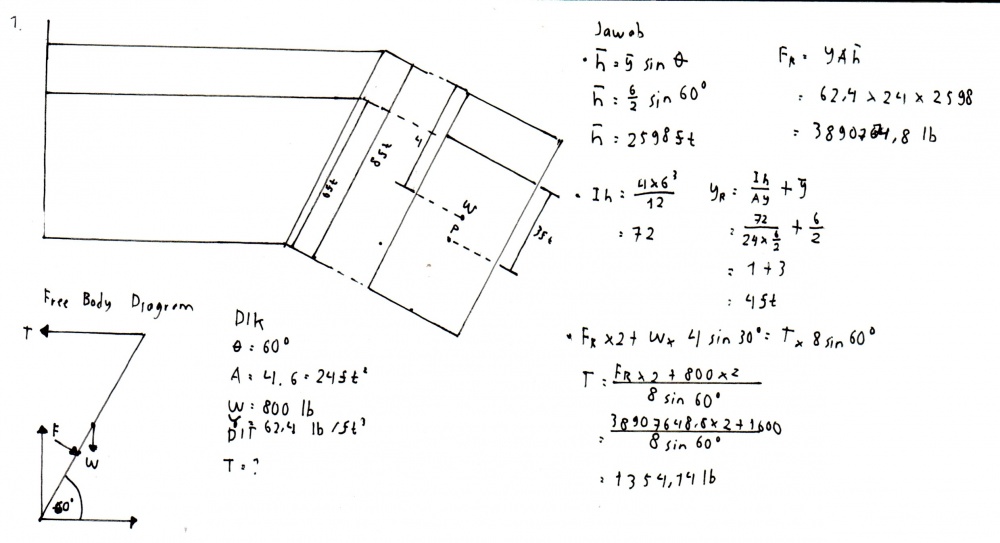

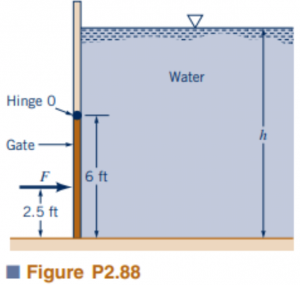

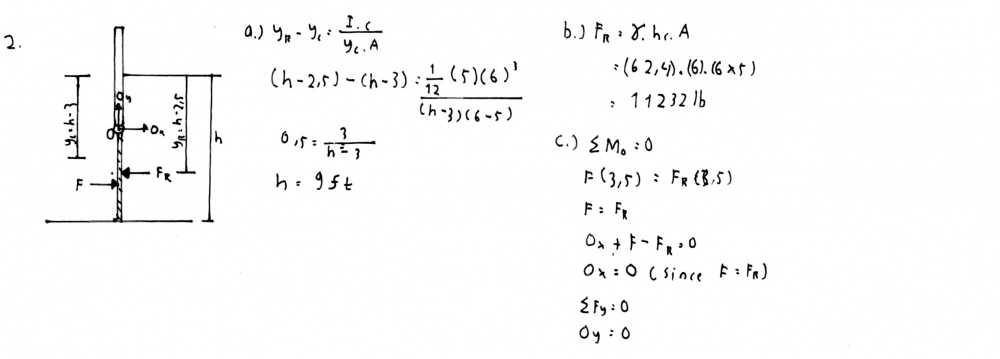

2). A rectangular gate 6 ft tall and 5 ft wide in the side of an open tank is held in place by the force F as indicated in Fig. P.2.88. The weight of the gate is negligible, and the hinge at O is frictionless. (a) Determine the water depth, h, if the resultant hydrostatic force of the water acts 2.5 ft above the bottom of the gate, i.e., it is collinear with the applied force F. (b) For the depth of part (a), determine the magnitude of the resultant hydrostatic force. (c) Determine the force that the hinge puts on the gate under the above conditions.

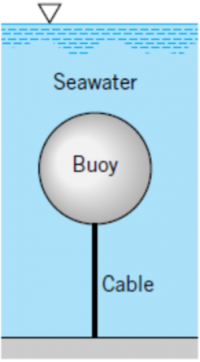

3). Sebuah pelampung (buoy) berbentuk bola dengan diameter 2,5 m dijangkarkan pada dasar laut dengan seutas kabel. Ketika air laut pasang (berat jenis air laut = γ = 10,1 kN/m3), pelampung akan terendam setinggi 11 m sehingga kabel mengalami gaya tarik sebesar 15 kN. Gambarkan FBD dan hitunglah berat dari pelampung.

Tugas-3 Kinematika Fluida I

1.Apa itu aliran steady state? Berikan contohnya dalam fenomena nyata!

Berdasarkan video yang saya perhatikan di website CCIT, steady state adalah dimana sifat fluida (fluid properties), seperti kerapatan(density), tekanan(pressure), suhu(temperature) dan besaran aliran(kecepatan, percepatan, dll) pada titik/kedudukannya (Xo, Yo, Zo) tidak berubah oleh perubahan waktu, sehingga fluid properties-nya konstan pada setiap titik tersebut

Pada kondisi steady state, masukan dan keluaran fluida dari sistem sama dengan laju aliran fluida di dalam sistem, sehingga tidak terjadi penumpukan atau pengurangan volume fluida di dalam sistem.

Contoh aliran steady state (steady state flow) adalah aliran fluida pada sistem pipa dengan pompa dan tangki penyimpanan di mana kecepatan aliran fluida dan tekanan pada setiap titik di dalam pipa tidak berubah dengan waktu. Contoh lain dari aliran steady state adalah aliran udara dalam ruangan dengan kondisi udara yang stabil dan tidak ada perubahan suhu, kelembaban atau tekanan udara yang signifikan.

2.Apa itu Lagrange Method dan Eularian Method?

a.) Lagrange Method

Berdasarkan bideo yang saya perhatikan di website CCIT, Lagrange Method merupakan salah satu pendekatan yang dapat digunakan untuk mempelajari gerak fluida. Disebut juga pendekatan sistem, metode ini dilakukan terhadap partikel-partikel fluida yang sedang bergerak dalam ruang. Contoh nya adalah fluida yang mengalir (kontinu). Ibarat kita ada di mall, banyak orang bergerak ke segala macam arah dalam waktu yang sama. Dengan menggunakan metode ini, kita hanya perlu fokus pada satu orang saja untuk mengetahui flow-nya.

Laju perubahan sifat fluida (fluid properties), yang terdiri dari kerapatan (density), tekanan(pressure), suhu(temperature) dan besaran aliran pada sistem diikuti dari titik t = t1 sampai t = tf. Jadi , perubahan sifat fluida ditinjau dari perubahan waktu

b.) Eulerian Method

Disebut juga pendekatan volume kendali (control volume), pengamatan dilakukan terhadap volume yang disebut dengan volume kendali (control volume). Volume ini perlu didefiniskan terlebih dahulu.

3.Apa perbedaan antara aliran uniform dan aliran non-uniform? Berikan contohnya dalam fenomena nyata!

Berdasarkan bideo yang saya perhatikan di website CCIT, aliran uniform dan non-uniform berhubungan dengan kecepatan dan kepadatan(density) dari fluida

a.)Uniform flow

Aliran fluida dimana kecepatan fluida dan arah aliran pada setiap titik dalam sistem tetap konstan sepanjang waktu. Dalam aliran ini, partikel fluida bergerak dalam arah yang sama dengan kecepatan yang sama, dan tidak ada turbulensi atau perubahan arah aliran yang signifikan

Contoh : Aliran air melalui pipa uang memiliki diameter konstan dan permukaan pipa yang halus, sehingga kecepatan air di setiap titik di dalam pipa adalah sama.

b.)Non-uniform flow

Aliran fluida dimana kecepatan fluida dan arah aliran pada setiap titik dalam sistem berbeda-beda dan dapat berubah sepanjang waktu. Dalam airan ini, partikel fluida dapat mengalami percepatan atau perlambatan, dan arah aliran dapat berubah tergantung pada kondisi aliran.

Contoh : Aliran air melalui pipa uang memiliki diameter konstan dan permukaan pipa yang halus, sehingga kecepatan air di setiap titik di dalam pipa adalah sama.

Perbedaan antara aliran uniform dan non-uniform:

i.) Kecepatan dan arah aliran

Pada aliran uniform, kecepatan dan arah aliran pada setiap titik dalam sistem tetap konstan sepanjang waktu. Sedangkan pada aliran non-uniform, kecepatan dan arah aliran dapat berbeda pada setiap titik dalam sistem dan dapat berubah sepanjang waktu.

ii.) Kondisi aliran

Aliran uniform terjadi dalam kondisi yang ideal, di mana fluida mengalir dalam pipa atau saluran yang lurus dan berdiameter konstan, tanpa adanya hambatan atau turbulensi yang signifikan. Sedangkan aliran non-uniform terjadi ketika fluida mengalir melalui saluran yang tidak ideal, dengan adanya hambatan atau pengaruh dari faktor luar seperti gravitasi atau tekanan

iii.) Aplikasi

Aliran uniform sering digunakan dalam analisis dan perencanaan sistem perpipaan, pemanas, dan pendingin, karena memudahkan pengukuran parameter fluida seperti kecepatan dan volume aliran. Sedangkan aliran non-uniform lebih umum terjadi dalam berbagai aplikasi praktis, seperti aliran fluida di dalam pipa, aliran udara di sekitar benda, dan aliran air di sungai atau laut.

4.Apa itu aliran laminar dan aliran turbulen? Apa perbedaan keduanya?

a.) Laminar flow

Aliran fluida yang terjadi ketika fluida mengalir dengan gerakan yang teratur dan stabil. Pada Akurab ini, partikel fluida bergerak dalam lapisan yang teratur dan bergerak sejajar, dan kecepatan fluida pada setiap titik di dalam sistem tidak berubah dengan waktu.

Aliran laminar biasanya terjadi pada kecepatan aliran yang rendah dan dengan bentuk geometri sistem yang teratur dan halus. Aliran ini sangat stabil dan teratur. Pada aliran ini, tidak terjadi percampuran partikel antar lapisan.

Aliran darah dalam pembuluh kapiler adalah contoh aliran laminar yang terjadi dalam tubuh manusia. Aliran darah yang teratur dan searah membantu membawa nutrisi dan oksigen ke sel-sel tubuh dengan efektif.

b.) Turbulent flow

Aliran fluida yang terjadi ketika fluida mengalir dengan gerakan yang tidak teratur dan berubah-ubah. Pada aliran ini, partikel fluida bergerak dalam lapisan yang tidak teratur dan saling bertabrakan, sehingga menghasilkan pusaran atau eddies yang tidak teratur.

Aliran turbulen biasanya terjadi pada kecepatan aliran yang tinggi dan dengan bentuk geometri sistem yang tidak teratur atau kasar. Aliran ini sangat acak sehingga terjadi percampuran partikel antar lapisan.

Contoh dari aliran turbulen yaitu aliran air dalam sungai yang deras, terutama di dekat air terjun atau bendungan. Akurab aur yabg terputus-putus dan tidak teratur membuat sulit bagi perahu untuk melintas.

Perbedaan utama antara aliran laminar dan turbulen adalah karakteristik gerakan fluida. Aliran laminar memiliki gerakan yang teratur dan stabil, sedangkan aliran turbulen memiliki gerakan yang tidak teratur dan berubah-ubah

Berdasarkan bideo yang saya perhatikan di website CCIT, aliran laminar dan turbulen dapat juga dibedakan dengan bilangan Reynolds, yaitu besaran yang menunjukkan perbandingan antara gaya inersia dan gaya kental.

Re = ρVL/μ

Aliran laminer (Re ≤ 2300), aliran transisi(2300 ≤ Re ≤ 4000), aliran turbulen(Re ≥ 4000 )

5.Apa itu streamline, streakline, dan pathline?

a.) Streamline

Garis imajiner yang menggambarkan jalur atau lintasan yang diikuti oleh partikel fluida di dalam aliran laminar. Setiap garis streamline mewakili jalur partikel fluida yang sama pada saat yang berbeda dalam waktu tertentu. Pada aliran laminar, partikel fluida bergerak dalam jalur yang teratur dan sejajar, sehingga garis-garis steamline menjadi lurus dan sejajar pada setiap titik di dalam aliran.

Garis-garis streamline dapat digunakan untuk membisualisasikan pola aliran fluida dan memprediksi perilaku fluida dalam suatu sistem. Misalnya, garis-garis streamline dapat digunakan untuk mengidentifikasi daerah-daerah di dalam aliran yang mungkin mengalami turbulensi atau daerah-daerah yang mungkin mengalami stagnasi. Garis-garis streamline juga dapat digunakan untuk memperkirakan tekanan, kecepatan, dan bolume aliran fluida pada setiap titik di dalam aliran.

b.) Streakline

Garis imajiner dalam aliran fluida yang menggambarkan jalur yang dilalui oleh semua partikel fluida yang pernah melewati titik tertentu dalam sistem pada waktu tertentu. Dalam konteks aliran fluida, streakline dapat direpresentasikan sebagai kelompok partikel fluida yang membentuk garis pada setiap titik di dalam sistem. Dalam suatu sistem aliran fluida, streakline dapat berubah bentuk dan arah ketika partikel fluida bergerak dan terus melintasi titik yang sama pada waktu yang berbeda.

Streakline berbeda dengan garis-garis streamline, karena streakline memperlihatkan jalur yang diikuti oleh semua partikel fluida yang pernah melewati titik tertentu pada waktu tertentu, sedangkan streamline hanya menunjukkan jalur yang diikuti oleh partikel fluida pada saat itu saja.

Streakline digunakan dalam mekanika fluida untuk memahami pola aliran fluida dalam sistem, terutama ketika aliran fluida tidak stabil dan berubah-ubah. Streakline dapat digunakan untuk memprediksi perilaku fluida dalam sistem dan membantu dalam pengembangan model matematika untuk analisis dan simulasi aliran fluida yang kompleks.

c.) Pathline

Garis imajiner yang menggambarkan jalur yang dilalui oleh sebuah partikel fluida tertentu dalam suatu sistem aliran fluida dalam kurun waktu tertentu. Pathline dapat dianggap sebagai sejarah pergerakan partikel partikel fluida tersebut, sehingga pathline akan berubah bentuk dan arah ketika partikel fluida tersebut bergerak di dalam sistem.

Dalam konteks aliran fluida, pathline dapat direpresentasikan sebagai garis yang menggambarkan jalur partikel fluida tertentu di dalam sistem. Ketika partikel fluida bergerak, pathline akan berubah sesuai dengan gerakan partikel tersebut.

Pathline berbeda dengan streamline dan streakline. Streamline menggambarkan jalur yang dilalui oleh semua partikel fluida tertentu pada waktu tertentu, sementara streakline menggambarkan jalur yang dilalui oleh semua partikel fluida yang pernah melewati titik tertentu dalam waktu tertentu. Pathline menggambarkan jalur yang dilalui oleh satu partikel fluida selama suatu periode waktu.

Pathline sering digunakan dalam studi mekanika fluida untuk memprediksi pergerakan dan perilaku partikel fluida dalam sistem aliran fluida. Pathline dapat membantu untuk memahami pola aliran dan memperkirakan tekanan, kecepatan, dan volume aliran fluida pada setiap titik di dalam sistem. Pathline juga berguna dalam pengembangan model matematika untuk analisis dan simulasi aliran fluida yang kompleks.

Tugas-3 Kinematika Fluida II

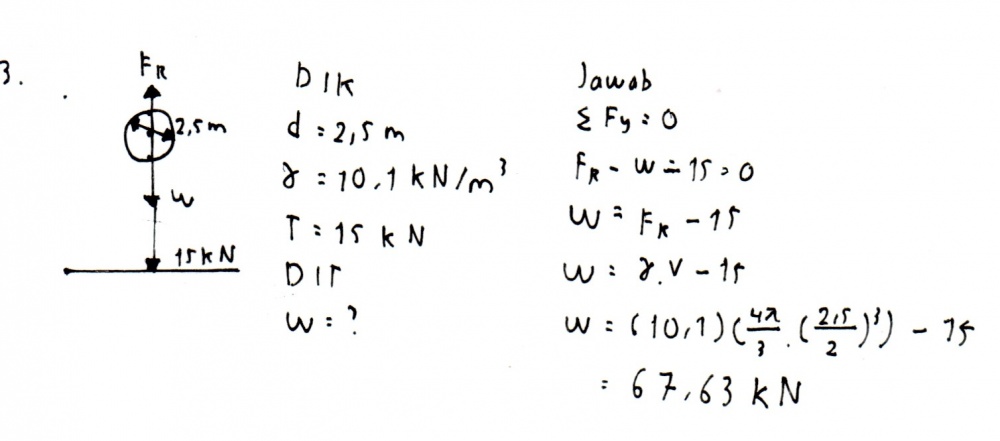

1.The velocity field of a flow I given by

V = 20y / (x^2+y^2)^1/2 i - 20x / (x^2+y^2)^1/2 j

Where x and y are in feet. Determine the fluid speed at the points along the x axis, along the y axis. What is the angle between the velocity vector and the x axis at points (x,y) = (5,0), (5,5), and (0,5)?

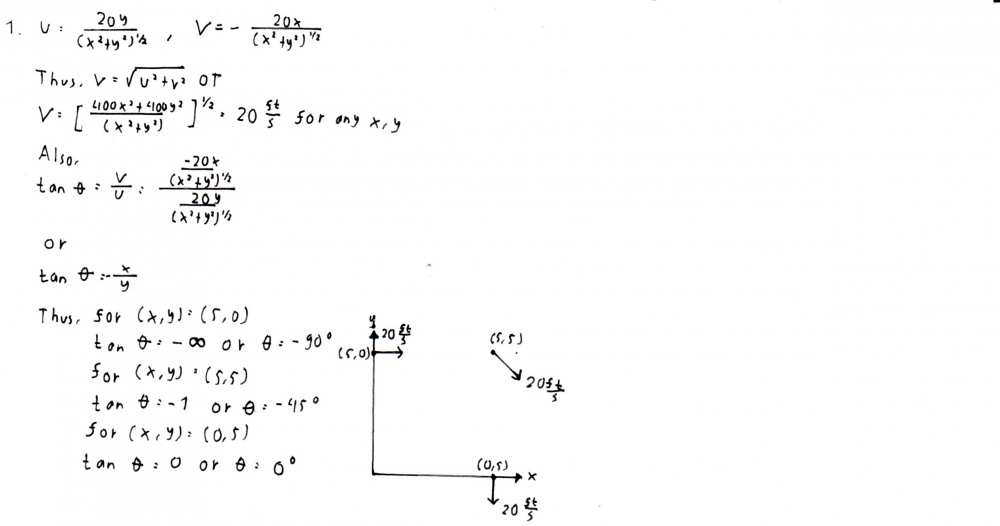

2.A fluid flows along the x axis with a velocity given by V = (x/t)i, where x is in feet and t in seconds.

(a) Plot the speed for ≤ x ≤ 10 ft and t=3s

(b) Plot the speed for x = 7ft and 2 ≤ t ≤ 4s

(c) Explain physically how the velocity of a particle in this unsteady flow remains constant throughout its motion

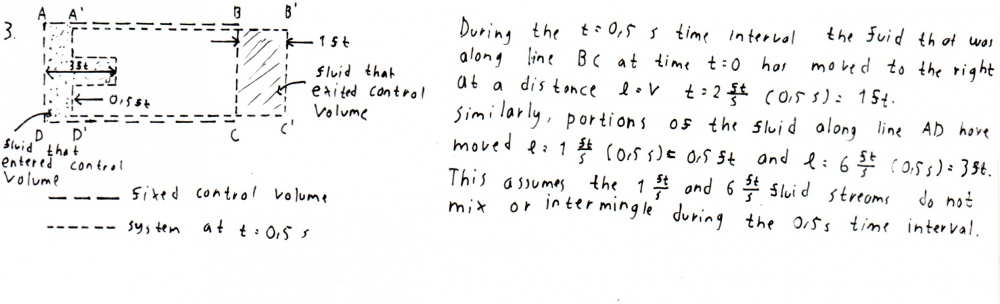

3.Water enters a 5-ft-wide, 1-ft-deep channel as shown in Figure above. Across the inlet the water velocity is 6 ft/s in the center portion of the channel and 1 ft/s in the remainder of it. Farther downstream the water flows at a uniform 2 ft/s velocity across the entire channel. The fixed control volume ABCD coincides with the system at time t=0. Make a sketch to indicate

(a) the system at time t = 0.5 s and (b) the fluid that has entered and exited the control volume in that time period.

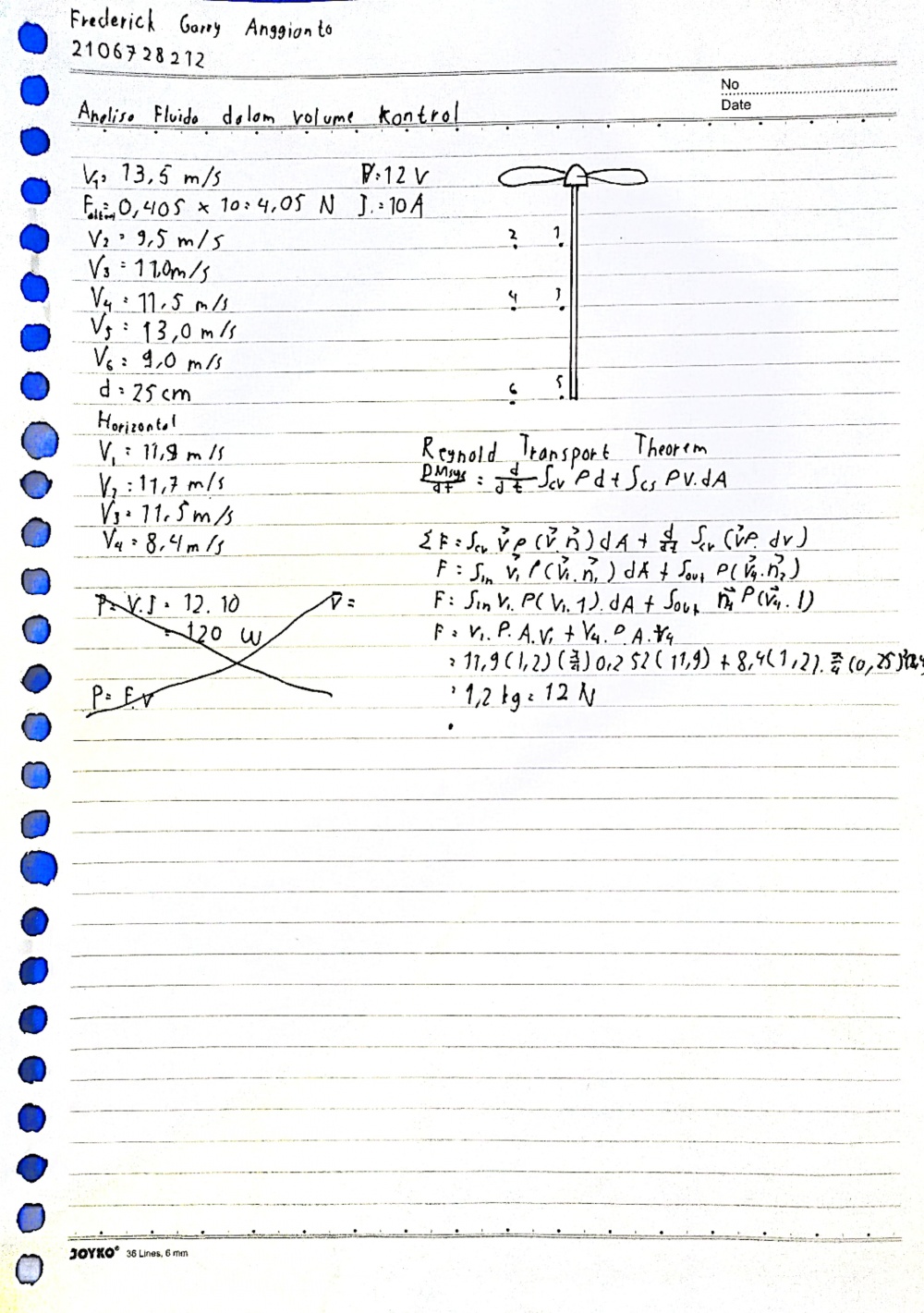

Tugas Penjelasan Raynold Transport Theorem

Tugas Presentasi Penjelasan Raynold Transport Theorem

Kelompok 8

Juan Andre Mendaun Karapa

Frederick Garry A.

Ihza Lathanza

Dani Sharif

Tugas Praktikum Air Flow

Tugas Designing & Calculation of Hydrogen Storage Optimization

Aspects of designing hydrogen storage to be considered

Incorporating calculations related to pressure, cost, and design size can further enhance the optimization process for hydrogen storage. Consider the following aspects:

1. Pressure calculation: Determine the required pressure for the storage system based on the specific application and storage method. Calculate the pressure vessel thickness and volume based on safety factors and desired storage capacity. Consider the material properties and regulatory requirements to ensure the vessel can withstand the calculated pressure.

2. Cost analysis: Evaluate the costs associated with different storage methods, materials, and system designs. Consider factors such as material costs, manufacturing expenses, maintenance requirements, and any additional infrastructure needed for storage. Compare the cost-effectiveness of various options to make informed decisions during the optimization process.

3. Design size optimization: Assess the size and dimensions of the storage system to maximize capacity while considering space limitations and practicality. Calculate the required volume based on storage capacity, pressure, and temperature conditions. Optimize the design to minimize the footprint and ensure efficient use of available space.

4. Energy efficiency analysis: Calculate the energy requirements for compression, cooling, or other processes involved in the storage system. Assess the energy losses and efficiency of different storage methods and designs. Consider energy input and output to optimize the overall energy efficiency of the system.

5. Performance modeling: Utilize mathematical modeling and simulation tools to predict the performance of the storage system under different operating conditions. Incorporate parameters such as pressure, temperature, storage duration, and usage patterns to analyze the system's behavior and identify opportunities for improvement.

6. By integrating these calculations into the optimization process, you can make informed decisions regarding pressure requirements, cost-effectiveness, design size, and energy efficiency. This holistic approach will help optimize hydrogen storage systems for maximum performance and practicality.

Steps in achieving desirable result in designing hydrogen storage

The task of hydrogen storage optimization involves maximizing the effectiveness and capacity of systems used for storing hydrogen. This can be achieved through the following steps:

1. Understand your storage requirements: Gain a clear understanding of the specific needs for hydrogen storage, including capacity, pressure, and temperature range. Take into account the intended application and any limitations or constraints that may exist.

2. Select the appropriate storage method: Evaluate different methods of hydrogen storage, such as compressed gas, liquid hydrogen, metal hydrides, or chemical hydrides. Each method has its own advantages and disadvantages in terms of capacity, energy density, safety, and cost.

3. Optimize the design of the storage system: Consider factors such as the material of the storage vessel, insulation, and pressure containment. Design the storage system in a way that minimizes leaks, ensures safety, and maximizes capacity. Utilize advanced materials and manufacturing techniques to enhance the efficiency of storage.

4. Optimize the operating conditions: Explore the optimal pressure and temperature ranges for hydrogen storage based on the chosen storage method. Higher pressures and lower temperatures generally result in improved storage capacity, but they may also have cost and safety implications. Conduct experiments or simulations to determine the best operating conditions.

5. Enhance storage materials: Conduct research and development to discover new materials that offer higher hydrogen storage capacities and improved kinetics. For example, metal-organic frameworks (MOFs) and carbon-based materials like graphene have shown promise in improving hydrogen storage efficiency. Collaborate with researchers and experts in the field to explore cutting-edge materials.

6. Implement monitoring and control systems for the storage system: Install sensors and monitoring systems to ensure the safe and efficient operation of the hydrogen storage system. Utilize real-time data to optimize storage conditions and promptly detect any abnormalities or leaks.

7. Consider system integration: Take into account the integration of hydrogen storage into larger systems, such as fuel cell vehicles or renewable energy storage systems. Optimize the interface between the storage system and the end-use application to maximize overall efficiency.

8. Conduct comprehensive safety assessments: Prioritize safety in hydrogen storage optimization. Perform thorough safety assessments, including risk analysis, to identify potential hazards and implement appropriate safety measures. Adhere to industry standards and regulations to ensure safe storage and handling practices.

9. Continuously improve through research and development: Stay updated with the latest advancements in hydrogen storage technologies and materials. Collaborate with researchers, universities, and industry experts to leverage their knowledge and expertise. Invest in research and development to continually optimize and innovate hydrogen storage systems.

Final Report of Hydrogen Storage Optimization

Requirements : Designing hydrogen storage at 8 bar with capacity of 1 liter and budget of Rp 500.000

Design variables : Geometry size, material thickness to strength, material selection

Constraints : Price not exceeding Rp 500.000

Objectives : Smallest surface area, thinnest material and withstand 8 bar pressure.

1.Constraints and material selection

Constraints

- Pressurized hydrogen storage plays a crucial role in various applications, ranging from energy storage to fuel cell technology. Designing an optimized storage system requires careful consideration of multiple factors to ensure efficiency, safety, and cost-effectiveness. In this context, incorporating three key constraints - geometrical, material strength, and budget constraints - forms the foundation of an effective optimization model.

- 1) Geometrical Constraint

- The geometrical constraint ensures that the design of the storage system meets specific volume requirements. By setting a constraint on the volume or dimensions of the storage tank, you can optimize the geometrical parameters such as radius and height to ensure the tank can accommodate the desired volume of 1 liter (1000 cm^3). This constraint ensures that the storage tank is appropriately sized and fits within the available space.

- 2) Material Strength Constraint

- The material strength constraint focuses on selecting a material that can withstand the high-pressure environment of the hydrogen storage system. Hydrogen is stored under high pressure (8 bar or 800 kPa), and selecting a material with appropriate strength characteristics is crucial for the safety and integrity of the storage system. By incorporating this constraint, you ensure that the selected material, such as AISI 316 austenitic stainless steel, possesses the necessary mechanical properties to withstand the pressure and prevent any material failures or leaks.

- 3) Budget Constraint

- The budget constraint places a limitation on the cost of the pressurized hydrogen storage system. By including this constraint, you ensure that the optimization model considers the cost-effectiveness of the design. The budget constraint helps in selecting cost-efficient materials and optimizing the geometrical parameters to meet the required specifications while staying within the allocated budget of Rp 500.000. This constraint ensures that the final design is financially feasible and aligns with the available resources.

Material Selection

- By carefully considering the materials available for pressurized hydrogen storage, our selection has led us to choose AISI 316 austenitic stainless steel. This decision is rooted in the unique properties and advantages offered by this particular material. Here are some reasons for considering AISI 316 stainless steel for pressurized hydrogen storage:

- 1) Corrosion Resistance

- Hydrogen can cause embrittlement and corrosion in some materials, leading to reduced structural integrity and potential safety hazards. AISI 316 stainless steel offers superior corrosion resistance, particularly in environments with high levels of hydrogen. This property helps ensure the long-term durability and safety of the storage system.

- 2) Strength and Pressure Resistance

- Pressurized hydrogen storage systems require materials with high strength to withstand the internal pressure. AISI 316 stainless steel possesses good mechanical properties, including high tensile strength and yield strength, allowing it to withstand the required pressure levels while maintaining structural integrity.

- 3) Compatibility with Hydrogen

- AISI 316 stainless steel has demonstrated compatibility with hydrogen gas in various studies and practical applications. It exhibits low permeability to hydrogen, reducing the risk of hydrogen loss and ensuring efficient containment within the storage system.

- 4) Established Industrial Usage

- AISI 316 stainless steel is widely used in various industries, including chemical processing, oil and gas, and marine applications. It has a well-established track record and extensive knowledge base regarding its behavior in different environments, making it a trusted material choice for engineering applications.

2.Geometry Optimization

The geometry optimization is to minimize the surface area of the hydrogen storage in order to save material needs. The volume of the storage is fix with 1 liter size but could have numerous combination of radius and height. In order to minimize the surface area, using python will help the long work. Below are the code:

Base Geometry

import numpy as np

from scipy.optimize import minimize

# Define the objective function

def objective(x):

radius, height = x

surface_area = 2 * np.pi * radius * (radius + height)

return surface_area

# Define the volume constraint function

def volume_constraint(x):

radius, height = x

volume = np.pi * radius**2 * height

return volume - 1000

# Define the optimization problem

x0 = [1.0, 10.0]

bounds = [(0, None), (0, None)]

constraint = {'type': 'eq', 'fun': volume_constraint}

problem = minimize(objective, x0, bounds=bounds, constraints=constraint)

# Extract the optimized results

optimized_radius = problem.x[0]

optimized_height = problem.x[1]

optimized_surface_area = problem.fun

# Print the optimized results

print("Optimization Results:")

print(f"Radius: {optimized_radius:.2f} cm")

print(f"Height: {optimized_height:.2f} cm")

print(f"Surface Area: {optimized_surface_area:.2f} cm^2")- Dari hasil pengkodean, dapat disimpulkan bahwa dengan meminimalkan luas permukaan, dimensi optimal untuk tangki silinder dicapai dengan rasio tinggi-jari-jari 2:1. Secara spesifik, tangki tersebut memiliki tinggi 10,84 cm dan radius 5,42 cm. Pengukuran ini menghasilkan luas permukaan 553,58 cm^2, yang merupakan luas terkecil yang mungkin untuk kebutuhan volume dan tekanan tertentu.

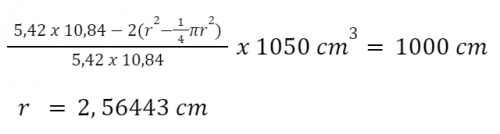

End Cap Geometry

- Using a purely cylindrical geometry for the storage tank may pose risks due to stress concentration at the corners. To minimize stress concentration and reduce surface area while maintaining the same volume, it is more efficient to adopt a torispherical end cap shape. This shape can be achieved by adding a fillet with a radius equal to half the tank's radius. The filleting creates a smooth curvature and helps reduce stress concentration. Adjustments in the geometrical parameters are necessary to compensate for the volume reduction caused by the filleting.

Dengan menghitung persentase pengurangan luas penampang, kita dapat menerapkannya secara terbalik ke volume yang diperlukan untuk mendapatkan batasan volume baru yang ditingkatkan.

-

- Hasil perhitungan mengungkapkan bahwa jari-jari fillet yang diperoleh untuk tutup ujung tangki adalah 2.56443 cm

3.Material Thickness to Strength

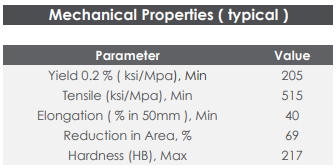

Mechanical Properties of AISI 316 Austenitic Stainless Steel

- The range of acceptable wall thickness is not arbitrary and should not exceed one-fifth of the vessel radius. According to ASME BPV Code Section VIII D.1, the minimum wall thickness should be at least 1/16 in (1.59 mm), regardless of corrosion allowance, material, or dimensions.

- Based on data obtained from Ferrobend, which provides information on the mechanical properties of AISI 316 stainless steel, we will employ both a conservative and less conservative approach by setting our limit at the yield strength and maximum tensile strength to represent failure.

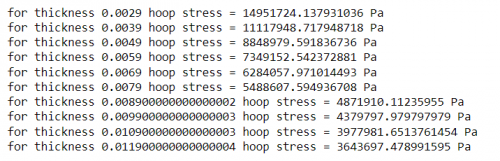

- Dalam perhitungan ini, kita akan melakukan iterasi dari radius minimal 2,9 mm hingga 12 mm dengan inkremen 1 mm di setiap iterasi..

The Iteration

r = 5.42e-2

p = 800000

t = 2.9e-3

while t < 12e-3:

hoop = (r * p)/(t)

print('for thickness', t, 'hoop stress =', hoop, "Pa")

t += 1e-3

if hoop > 205e9:

break- Kode tadi untuk menghitung hoop stress untuk berbagai nilai ketebalan mulai dari 2,9 mm hingga 12 mm, dengan constraint yang menghentikan iterasi jika total hoop stress melebihi yield strength stainless steel AISI 316. Berdasarkan hasil, semua nilai ketebalan mulai dari 2,9 mm hingga 12 mm dengan kenaikan 1 mm memenuhi batasan yield strength. Berikut adalah hasil perhitungan dari kode yang menunjukkan bahwa tegangan hoop jauh di bawah yield strength 205 MPa..

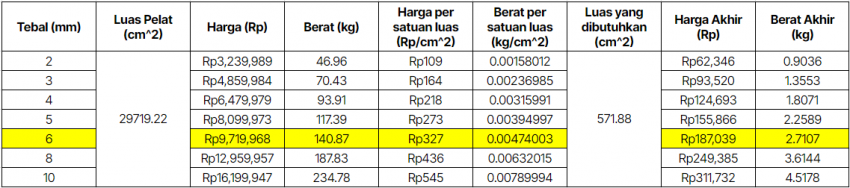

So after that, we compare the material, select, and calculate with real-life material price. The following is a list of prices and their calculations.

With budget Rp 500,000, is far than enough to purchase sufficient strength for the hydrogen storage. But to have the optimal cost to strength, thickness of 6 mm is recommended to be chosen.

4. Kesimpulan

Material yang digunakan : Sheet Metal AISI 316

Luas Permukaan :571,88 cm^2

Tebal plat(thickness) : 6 mm

Material Cost : Rp. 187,039,00

My Conscious Efforts on Numerical Method Learning & Its Application in Hydrogen Storage Design Optimization

Tugas Presentasi Akhir

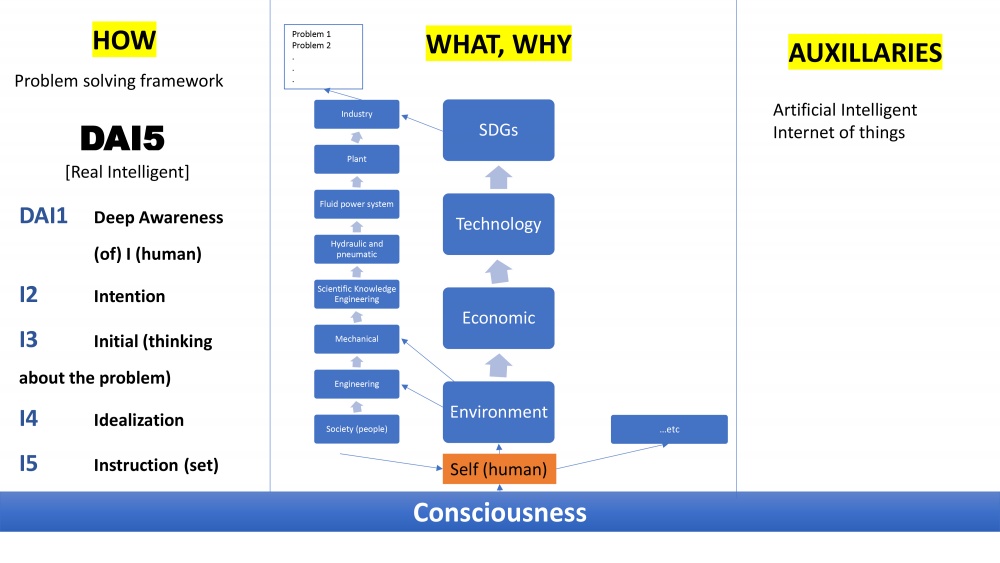

DAI Five Principle & AI Technology to learn Hydrolic Pneumatic System

Tugas Hari Pertama SKE-02

Berikut ini adalah video singkat saya mengenai pemahaman saya tentang konsep pneumatik hidrolik yang dibantu dengan prinsip DAI Five Principle dan AI Technology yang telah dijelaskan oleh Pak Dai pada kelas ske pagi ini. Semoga video yang saya buat ini dapat bermanfaat dan membuat penonton menjadi lebih concious akan pemahaman nya, terima kasih 🙏

Tugas Besar SKE - Food Packaging Pneumatic System

Topik desain sistem pneumatik yang saya pilih untuk tugas besar SKE ini adalah "Design and Implementation System of Efficient Food Packaging Pneumatic System With IoT Based System"

DEEP AWARENESS OF I(HUMAN)

- Problem Background Sebagai mahasiswa, penting bagi saya untuk memahami bagaimana sistem pneumatik pengemas makanan menjadi bagian yang sangat penting dalam meningkatkan produktivitas umkm. Sistem ini memungkinkan para umkm untuk menambah jumlah produksi jualan agar bisa lebih maksimal.

Tugas ini memberikan kesempatan untuk mempelajari integrasi sistem pneumatik, memahami prinsip kerjanya, dan menerapkan pendekatan berbasis engineering untuk meningkatkan efisiensi dan kinerja.

- Understanding of Hydraulic System A hydraulic system uses pressurized fluid to control mechanical components. In the aircraft landing gear, it operates the extension and retraction, shock absorption, and braking mechanisms. The system must withstand high loads and extreme pressure conditions, especially during landing. The hydraulic system analysis is to enhance the awareness of how the system's performance affects aircraft safety and operational reliability.

- Components to Consider - Hydraulic Fluid - Hydraulic Pump - Actuators - Valves - Reservoir

- Safety and Redundancy Memahami pentingnya redundansi sistem untuk memastikan keandalan dalam kondisi darurat

---

1. Intention

A. Purpose:

Sistem ini bertujuan untuk meningkatkan efisiensi operasional di sektor industri makanan yang memerlukan solusi pengemas makanan yang hemat energi, presisi, dan cepat.

B. System Feature Goals:

- Efisiensi energi melalui teknologi variable displacement pump. - Integrasi IoT untuk pemantauan real-time dan otomatisasi sistem. - Keamanan dan keandalan yang tinggi untuk aplikasi industri.

---

2. Initial Thinking

A. Analisis Kebutuhan Sistem:

- Beban maksimum: 500 kg. - Tekanan hidrolik yang diperlukan: 9.76 bar (di bawah batas aman 200 bar). - Kecepatan pengangkatan: 0.033 m/s, membutuhkan waktu 60 detik untuk mencapai ketinggian 2 meter. - Konsumsi daya: 1.63 kW, menjadikan sistem hemat energi untuk beban kerja harian.

B. Komponen Utama Sistem:

1. Pompa hidrolik: Variable displacement pump (10 L/min). 2. Silinder hidrolik: Diameter piston 80 mm, panjang stroke 2 meter. 3. Katup Arah (Directional Valve): 4/3 untuk kontrol aliran fluida. 4. Relief Valve: Melindungi dari tekanan berlebih. 5. Reservoir: Menyediakan kapasitas fluida yang cukup untuk siklus penuh. 6. IoT: Sensor tekanan, suhu, dan level fluida terhubung ke dashboard untuk pemantauan real-time.

---

3. Idealization (Idealisasi)

- Solusi Ideal (Tanpa Batasan):

1. Efisiensi Energi:

- Variable displacement pump mengurangi konsumsi daya hingga 30%. - Energy recovery system memanfaatkan tekanan balik selama penurunan platform.

2. Presisi dan Otomatisasi:

- Kecepatan pengangkatan dapat dikontrol dengan presisi melalui PLC. - Dashboard IoT memberikan kontrol penuh dan notifikasi otomatis saat terjadi anomali.

3. Keamanan Optimal:

- Relief valve mencegah overpressure dengan alarm otomatis jika tekanan melebihi 200 bar. - Katup cek (check valve) memastikan aliran fluida hanya dalam arah yang diinginkan.

4. Mudah Dipantau dan Dirawat:

Pemantauan kondisi sistem (tekanan, suhu, level fluida) dapat dilakukan melalui aplikasi berbasis IoT.

---

4. Instruction Set (Set Instruksi)

- Langkah Implementasi Sistem:

1. Perancangan Komponen:

- Hitung kebutuhan teknis (tekanan, debit fluida, daya). - Pilih komponen (pompa, silinder, katup, dan sensor) sesuai spesifikasi teknis.

2. Rangkaian Hidrolik:

- Sirkuit terdiri dari:

- Pompa → Directional Valve → Silinder → Reservoir → Relief Valve.

- Pastikan jalur fluida aman dan efisien tanpa kebocoran.

3. Integrasi IoT:

- Hubungkan sensor tekanan, suhu, dan level fluida ke PLC. - Bangun dashboard IoT untuk memantau performa sistem dan memberikan peringatan otomatis.

4. Pengujian Sistem:

- Uji tekanan maksimum pada 200 bar untuk memastikan keamanan. - Monitor kecepatan pengangkatan untuk memastikan sesuai target 0.033 m/s. - Lakukan uji coba dengan beban bertahap hingga 500 kg.

---

Hasil Perhitungan dan Analisis

1. Kecepatan Angkat: 0.033 m/s, mencapai ketinggian 2 meter dalam 60 detik. 2. Daya Pompa: 1.63 kW, memastikan efisiensi energi. 3. Tekanan Maksimum: 9.76 bar, jauh di bawah batas aman 200 bar. 4. Efisiensi Energi: - Variable displacement pump mengurangi konsumsi energi hingga 30%. - Energy recovery system menambah efisiensi hingga **10%** selama penurunan platform.

---

Kesimpulan Framework DAI5-I4

1. Intention: Membangun sistem hidrolik yang hemat energi, presisi, dan terintegrasi IoT untuk platform pengangkat. 2. Initial Thinking: Analisis kebutuhan teknis dan eksplorasi solusi hemat energi dengan kontrol otomatis. 3. Idealization: Merancang sistem ideal dengan efisiensi energi, otomatisasi berbasis PLC, dan keamanan tingkat tinggi. 4. Instruction Set: Implementasi langkah-langkah konkret mulai dari desain, pemilihan komponen, hingga pengujian untuk memastikan performa optimal.

---