Difference between revisions of "Mohammad Rafi"

| Line 20: | Line 20: | ||

=='''PIPE 2D'''== | =='''PIPE 2D'''== | ||

| − | |||

| − | |||

| − | |||

2. Niat | 2. Niat | ||

Revision as of 12:35, 8 October 2024

Hello, I am Mohammad Rafi, currently pursuing a master's degree in Maritime Technology and Resources. My research focuses on optimizing fishing vessel structures, aiming to improve their efficiency and sustainability.

1. Initiator (Dr. Ahmad Indra): Dr. Ahmad Indra introduces the framework with the philosophy, "I am My Consciousness," highlighting the connection between self-awareness and identity. His role brings ethical, psychological, and philosophical dimensions, encouraging reflective thinking and emphasizing self-awareness as key to conscious actions.

2. Intention: In the DAI5 framework, intention shapes the purpose and direction of thought. By understanding one's intention, individuals gain clarity, focus, and alignment with their values, ensuring purposeful and intentional thinking throughout the process.

3. Initial Thinking: This phase involves brainstorming and exploring ideas without judgment, allowing for free association and intuition. It encourages diverse perspectives and reflections, setting the stage for more focused solutions.

4. Idealization: Idealization is the creative envisioning of the best possible solutions, inspiring individuals to think beyond current limitations. It fosters aspiration and hope, motivating deeper engagement with potential solutions while keeping a realistic perspective.

5. Instruction Set: This step converts idealized solutions into actionable steps, grounding aspirations in reality. Clear, practical instructions help ensure progress, reinforcing the importance of intentionality and reflection throughout the process.

PIPE 2D

2. Niat Niat utama dalam analisis ini adalah melakukan analisis pipa dalam dimensi 2D untuk menilai tegangan, deformasi, atau aliran menggunakan ANSYS, dengan tujuan utama memperoleh pemahaman yang akurat tentang perilaku pipa di bawah kondisi tertentu (seperti tekanan, suhu, atau gaya eksternal). Tahap ini sangat penting karena menetapkan tujuan yang jelas untuk analisis: memastikan bahwa desain pipa memenuhi persyaratan struktural serta mematuhi standar keselamatan dan kinerja. Niat ini juga menekankan penggunaan ANSYS secara sadar untuk mensimulasikan skenario dunia nyata dan menemukan solusi optimal untuk tantangan desain atau operasional.

3. Pemikiran Awal Tahap ini adalah fase eksplorasi di mana berbagai pendekatan untuk analisis pipa dipertimbangkan. Dalam tahap ini, Anda bisa mengeksplorasi metode seperti menggunakan Finite Element Analysis (FEA) untuk analisis tegangan atau Computational Fluid Dynamics (CFD) untuk analisis aliran di dalam pipa. Hal-hal yang perlu dipikirkan mencakup pemilihan material, kondisi batas, kasus beban, serta tipe analisis yang akan digunakan (steady-state atau transient). Selain itu, refleksi pada kasus-kasus serupa atau literatur teknik yang relevan juga dilakukan di tahap ini. Kuncinya adalah tetap berpikiran terbuka dan mempertimbangkan berbagai aspek sebelum memutuskan solusi yang lebih terfokus.

4. Idealization (Idealisasi) Pada tahap ini, Anda membayangkan hasil ideal dari analisis pipa 2D. Bagaimana tampilan solusi terbaik? Mungkin berupa desain pipa yang mampu mendistribusikan tegangan dengan optimal, meminimalkan deformasi, dan dapat menahan beban operasional dengan efektif. Dalam skenario ideal, pipa berfungsi dengan sempurna di bawah semua kondisi desain. Tahap ini mendorong Anda untuk melampaui batasan saat ini dan membayangkan apa yang bisa dicapai oleh desain tersebut. Apakah ada peningkatan yang bisa dilakukan pada material atau desain untuk memenuhi kebutuhan operasional? Idealisasi memungkinkan berpikir kreatif dan tanpa batas untuk menghasilkan solusi desain yang inovatif.

5. Instruction Set (Set Instruksi) Pada tahap ini, ide-ide yang diidealisasi diterjemahkan menjadi langkah-langkah yang dapat diimplementasikan dalam ANSYS. Set instruksi untuk analisis pipa 2D mungkin mencakup:

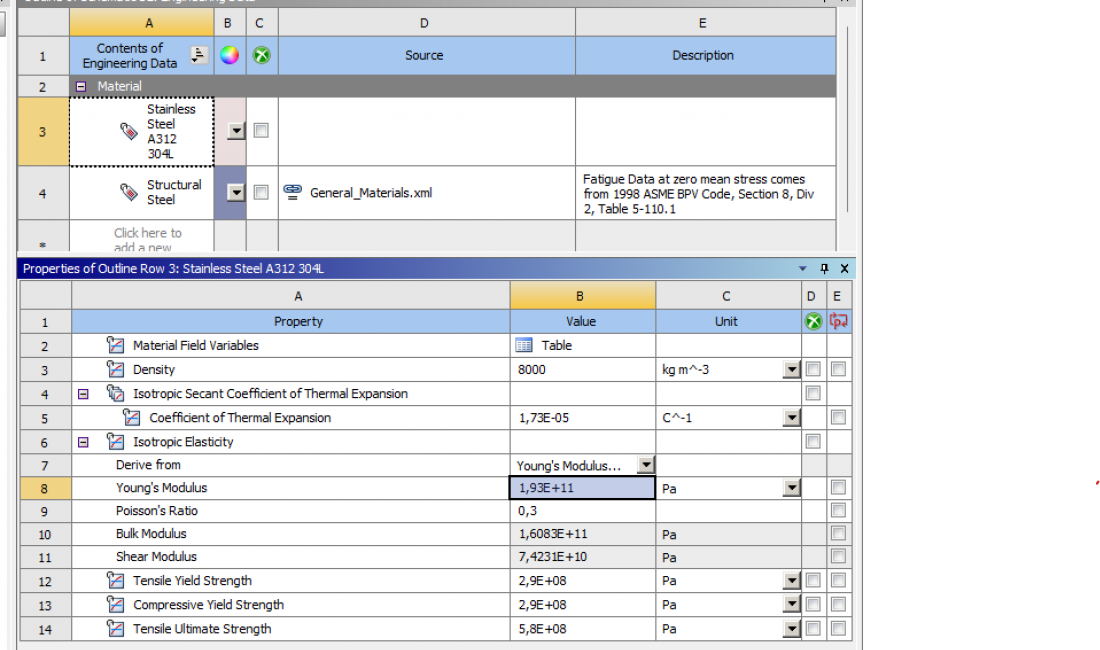

Pembuatan Geometri: Mendefinisikan geometri pipa dalam 2D (penampang melintang atau sepanjang pipa) menggunakan ANSYS DesignModeler atau SpaceClaim. Properti Material: Menentukan properti material berdasarkan jenis pipa (seperti baja atau tembaga) dengan mempertimbangkan modulus elastisitas, rasio Poisson, dan properti termal lainnya. Meshing: Membuat mesh yang sesuai, yang seimbang antara akurasi dan efisiensi komputasi. Mesh yang lebih halus mungkin diperlukan di area konsentrasi tegangan tinggi. Kondisi Batas: Menerapkan kondisi batas yang relevan seperti tumpuan tetap, tekanan internal, atau gaya eksternal yang bekerja pada pipa. Pengaturan Solver: Menentukan jenis analisis (analisis struktur statik untuk tegangan atau CFD untuk analisis aliran), serta mengatur parameter seperti langkah beban, opsi solver, dan kriteria konvergensi. Post-Processing: Menganalisis hasil untuk menilai distribusi tegangan, deformasi, atau pola aliran, tergantung pada tujuan simulasi. Penyesuaian pada parameter atau pemurnian mesh mungkin diperlukan untuk meningkatkan akurasi. Validasi: Membandingkan hasil simulasi dengan data eksperimen atau standar untuk memastikan validitas model. Kesimpulan Dengan mengikuti kerangka berpikir DAI5, analisis pipa dalam ANSYS didekati dengan perpaduan antara pemikiran teknis dan filosofis. Dasar kesadaran diri mendorong refleksi mendalam terhadap tujuan dan metode yang digunakan, sementara tahapan yang terstruktur memastikan pendekatan yang komprehensif dan reflektif terhadap penyelesaian masalah. Dari pemikiran awal dan eksplorasi ide, hingga idealisasi dan tindakan konkret, kerangka ini membantu menghubungkan kesadaran filosofis dengan metode rekayasa praktis, menghasilkan solusi yang lebih sadar dan efektif.

This analysis focuses on evaluating plane stress and plane strain conditions in a 2D model using ANSYS for a stainless steel pipe made of A312 304L.

Length : 4 m

Outside Diameter :168.275mm

Inside Diameter :162.175mm

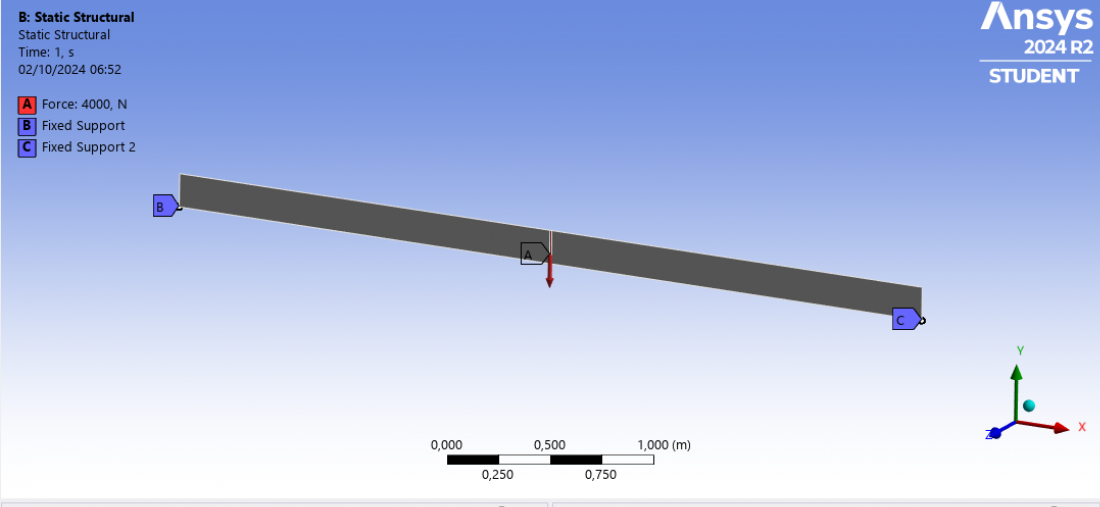

The pipe analyzed in this simulation is modeled with fixed supports at both lower ends, ensuring that these points remain stationary under loading conditions. Additionally, a 4000 N load has been applied at the center of the pipe, representing the primary source of deformation observed in the simulation. This loading scenario is designed to simulate real-world conditions where pipes might experience concentrated forces at midspan, causing significant bending. The fixed supports provide resistance at the ends, preventing movement, while the central load introduces a bending moment that results in the observed deformation distribution.

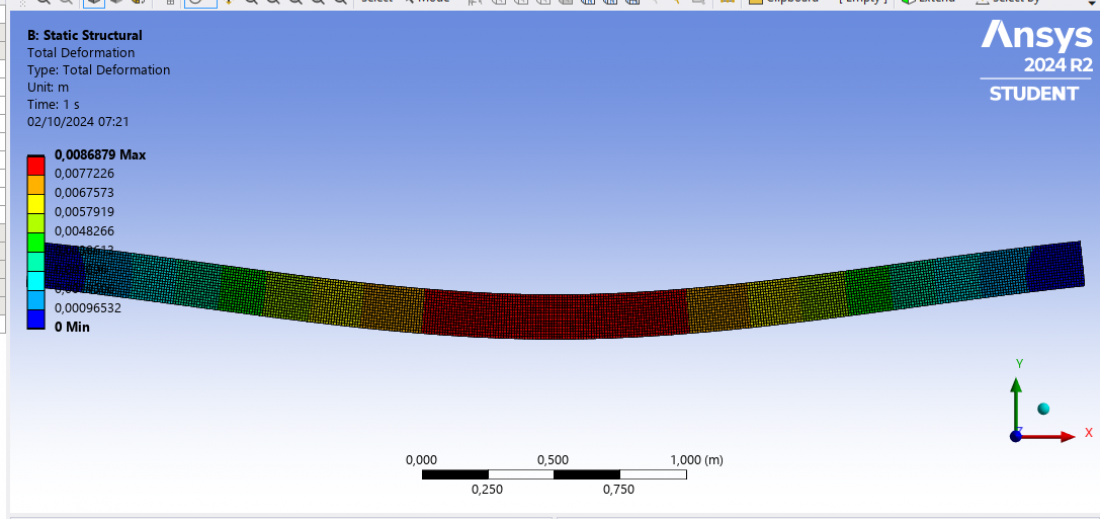

The simulation results indicate that the pipe experiences a maximum deformation of 8.69 mm in the middle section, represented by the red color, with minimal deformation at the ends, where no significant change occurs. This variation in deformation distribution suggests that the pipe is subjected to a load or pressure causing bending along its structure, with the greatest deformation occurring at the center. These simulation results are important for understanding the pipe's response to the applied load, which can affect the design and stability of the pipe structure.