Difference between revisions of "Mila Kartika"

Mila.kartika (talk | contribs) (→Profil) |

Mila.kartika (talk | contribs) (→TUGAS BESAR KOMPUTASI TEKNIK) |

||

| (33 intermediate revisions by the same user not shown) | |||

| Line 1: | Line 1: | ||

| − | == | + | == BIODATA DIRI == |

| + | [[File:Mila Kartika.jpg|500|thumb|left|Mila Kartika | ||

| + | NPM: 2206131715]] | ||

Halo, saya Mila Kartika, seorang mahasiswa Teknik Mesin angkatan 2022. Saya sangat tertarik dengan desain dan inovasi dalam bidang teknik, dan saya bersemangat untuk belajar lebih banyak tentang aplikasi teknologi dalam industri. | Halo, saya Mila Kartika, seorang mahasiswa Teknik Mesin angkatan 2022. Saya sangat tertarik dengan desain dan inovasi dalam bidang teknik, dan saya bersemangat untuk belajar lebih banyak tentang aplikasi teknologi dalam industri. | ||

NPM :2206131715 | NPM :2206131715 | ||

| − | == | + | == CATATAN KULIAH 29/10/2024 == |

| − | |||

| − | |||

DAI5 adalah sebuah model atau kerangka kerja untuk pemecahan masalah dan pengembangan ide. Model ini mengarahkan individu atau tim melalui langkah-langkah sistematis untuk mencapai solusi yang efektif. Berikut adalah penjelasan dari masing-masing langkah: | DAI5 adalah sebuah model atau kerangka kerja untuk pemecahan masalah dan pengembangan ide. Model ini mengarahkan individu atau tim melalui langkah-langkah sistematis untuk mencapai solusi yang efektif. Berikut adalah penjelasan dari masing-masing langkah: | ||

| Line 24: | Line 24: | ||

Langkah terakhir melibatkan penyusunan langkah-langkah konkret atau instruksi yang diperlukan untuk menerapkan solusi yang telah dihasilkan. Ini mencakup pengembangan rencana aksi, penugasan tugas, dan menetapkan jadwal untuk implementasi. Instruksi ini harus jelas dan terstruktur agar semua pihak yang terlibat dapat mengikuti dan melaksanakan rencana dengan efektif. | Langkah terakhir melibatkan penyusunan langkah-langkah konkret atau instruksi yang diperlukan untuk menerapkan solusi yang telah dihasilkan. Ini mencakup pengembangan rencana aksi, penugasan tugas, dan menetapkan jadwal untuk implementasi. Instruksi ini harus jelas dan terstruktur agar semua pihak yang terlibat dapat mengikuti dan melaksanakan rencana dengan efektif. | ||

Dengan mengikuti langkah-langkah DAI5, individu atau tim dapat lebih terarah dan sistematis dalam proses pemecahan masalah dan inovasi. | Dengan mengikuti langkah-langkah DAI5, individu atau tim dapat lebih terarah dan sistematis dalam proses pemecahan masalah dan inovasi. | ||

| + | |||

| + | ==TUGAS KOMPUTASI TEKNIK 1== | ||

| + | Using the DAI5 Method for Finite Element Analysis (FEA) helps organize and streamline the analysis process. Here’s how each component of DAI5 can be applied: | ||

| + | 1.Intention: | ||

| + | Clearly define the objectives of the FEA. What are you trying to achieve? For example, are you assessing stress distribution, deformation, or thermal performance of a component? This step sets the foundation for the entire analysis. | ||

| + | |||

| + | 2.Initial Thinking: | ||

| + | Gather preliminary information about the system or structure. This includes understanding the geometry, material properties, loading conditions, and boundary conditions. Discuss any previous experiences or insights related to similar analyses. | ||

| + | |||

| + | 3.Idealization: | ||

| + | Envision the ideal outcomes of your analysis. What would success look like? For instance, you might aim for a design that meets safety factors, has minimal deformation, or shows a uniform stress distribution. This helps clarify goals and expectations. | ||

| + | |||

| + | 4.Instructional Set: | ||

| + | Outline the specific steps and methodologies you will follow during the FEA process: | ||

| + | o Model Creation: Use CAD software to create a detailed geometric model of the structure. | ||

| + | o Mesh Generation: Choose appropriate mesh density and type (2D or 3D elements) for the analysis. | ||

| + | o Material Properties: Assign accurate material properties (elastic modulus, Poisson’s ratio, yield strength, etc.). | ||

| + | o Boundary Conditions and Loads: Apply relevant boundary conditions and loading scenarios. | ||

| + | o Analysis Type: Decide whether to perform static, dynamic, thermal, or other types of analyses. | ||

| + | o Simulation Execution: Run the analysis using FEA software. | ||

| + | o Result Interpretation: Analyze and interpret the results, comparing them against the initial objectives. | ||

| + | By applying the DAI5 Method to FEA, you can ensure a systematic approach that enhances clarity and effectiveness throughout the analysis process. If you have further questions about any of the steps or need specific examples, feel free to ask! | ||

| + | |||

| + | You Said: | ||

| + | I have a Problem in Element Analysis of a Sheet Metal of an alloy of steel with a thickness of 4 mm, a length of 400 mm and a width of 30 mm that forces 500N, can you solve it with DAI5 Methode? | ||

| + | |||

| + | ChatGPT Said: | ||

| + | Sure! Let's apply the DAI5 Method to analyze your sheet metal problem step by step. | ||

| + | |||

| + | 1. Intention | ||

| + | Objective: Determine the stress and deformation in a 4 mm thick, 400 mm long, and 30 mm wide sheet metal alloy of steel under a force of 500 N. This will help assess whether the material will yield or remain within safe limits. | ||

| + | |||

| + | 2. Initial Thinking | ||

| + | Gather Information: | ||

| + | • Material Properties: Identify the properties of the steel alloy (e.g., yield strength, modulus of elasticity). | ||

| + | Example: Assume yield strength of steel alloy ≈ 250 MPa. | ||

| + | • Geometric Properties: Dimensions are already given. | ||

| + | • Loading Conditions: The force is applied—determine if it's uniform, point load, etc. (Assume it's a uniform load across the width). | ||

| + | |||

| + | 3. Idealization | ||

| + | Desired Outcomes: | ||

| + | • Calculate the maximum stress experienced by the sheet metal. | ||

| + | • Assess whether the stress exceeds the yield strength. | ||

| + | • Determine the deformation (deflection) of the sheet metal under the applied force. | ||

| + | |||

| + | 4. Instructional Set | ||

| + | Steps for Finite Element Analysis: | ||

| + | 1. Model Creation: | ||

| + | Use CAD software (e.g., SolidWorks, AutoCAD) to create a model of the sheet metal with the given dimensions. | ||

| + | 2. Mesh Generation: | ||

| + | Generate a finite element mesh. Choose a suitable element type (e.g., 2D shell elements) and ensure adequate mesh density to capture stress variations. | ||

| + | 3. Material Properties: | ||

| + | Input the material properties: | ||

| + | Thickness: 4 mm | ||

| + | Yield Strength: 250 MPa | ||

| + | Modulus of Elasticity: Approximately 200 GPa (for steel). | ||

| + | 4.Boundary Conditions and Loads: | ||

| + | Apply appropriate boundary conditions. If the sheet is simply supported, fix one edge. | ||

| + | Apply the 500 N force. If it's a point load, specify its location; if distributed, apply it uniformly across the length. | ||

| + | 5. Analysis Type: | ||

| + | Conduct a static structural analysis to determine stress and deformation. | ||

| + | 6. Simulation Execution: | ||

| + | Run the FEA simulation in your chosen software. | ||

| + | 7. Result Interpretation: | ||

| + | Analyze the results for maximum stress and deflection. | ||

| + | Check if the maximum stress exceeds the yield strength (if it does, the material may fail). | ||

| + | Calculate deflection and compare it against allowable limits (e.g., L/300 for structural applications). | ||

| + | Conclusion | ||

| + | Once you complete these steps, you will have a clear understanding of the behavior of the sheet metal under the applied load. If you encounter any specific issues during the analysis, feel free to ask for further assistance! | ||

| + | |||

| + | For a Detailed information please see this Link: https://drive.google.com/file/d/11MYUw50QBhBtIga3KvwFNOuu4r06z7ae/view?usp=sharing | ||

| + | |||

| + | ==TUGAS KOMPUTASI TEKNIK 2== | ||

| + | Sure! Let's go through a practical example in engineering using continuum mechanics, where we treat a material as a continuous medium rather than considering it at an atomic level. We’ll integrate this into the DAI5 framework, demonstrating how an engineer might proceed through each phase of problem-solving while using Python to analyze a simple stress calculation. | ||

| + | |||

| + | ### Example: Stress Analysis on a Beam (Continuum Mechanics) | ||

| + | |||

| + | In continuum mechanics, we treat a material as continuous, even though it’s technically made of discrete particles (atoms). For instance, if we analyze stress in a steel beam under a load, we assume the material is homogeneous and continuous. | ||

| + | |||

| + | Let’s apply the DAI5 framework step-by-step to this example. | ||

| + | |||

| + | --- | ||

| + | |||

| + | #### DAI5 Framework Breakdown | ||

| + | |||

| + | 1. **Initiator (I)** | ||

| + | *Recognize the Problem*: An engineer identifies a potential issue in a beam subjected to a uniform load. They need to ensure the beam won't fail under this load. | ||

| + | |||

| + | 2. **Intention (I2)** | ||

| + | *Set the Objective*: The engineer’s goal is to analyze the stress distribution to verify that the beam can withstand the load without exceeding its stress limit. | ||

| + | |||

| + | 3. **Initial Thinking (about the Problem) (I3)** | ||

| + | *First Analysis Steps*: Using continuum mechanics, they start with the assumption that the beam material is continuous. They then define the material properties, such as Young's modulus and yield strength, and determine the nature of the load and beam geometry. | ||

| + | |||

| + | 4. **Idealization (I4)** | ||

| + | *Envision Ideal Outcome*: The engineer aims to calculate the stress accurately and check if it’s within safe limits. The ideal outcome is that the stress in the beam does not exceed its allowable limit. | ||

| + | |||

| + | 5. **Instruction Set (I5)** | ||

| + | *Define Steps for Solution*: The engineer decides to calculate the stress in the beam using simple beam theory, specifically by applying the formula for stress due to a bending moment: \(\sigma = \frac{M \cdot y}{I}\), where: | ||

| + | - \(\sigma\): Stress at a given point in the beam | ||

| + | - \(M\): Bending moment at the point | ||

| + | - \(y\): Distance from the neutral axis | ||

| + | - \(I\): Moment of inertia of the beam cross-section | ||

| + | |||

| + | --- | ||

| + | |||

| + | ### Python Code Example: Stress Calculation in a Beam | ||

| + | |||

| + | Suppose we have a simple cantilever beam of length \(L = 5\) meters, subjected to a uniform load \(w = 2000\) Newtons per meter. We can calculate the maximum bending moment and stress at the fixed end of the beam. | ||

| + | |||

| + | Here’s the Python code to calculate it: | ||

| + | |||

| + | ```python | ||

| + | # Import necessary libraries | ||

| + | import numpy as np | ||

| + | |||

| + | # Given parameters | ||

| + | L = 5.0 # Length of the beam in meters | ||

| + | w = 2000.0 # Uniform load in N/m | ||

| + | E = 210e9 # Young's modulus of steel in Pa (N/m^2) | ||

| + | b = 0.3 # Width of the beam cross-section in meters | ||

| + | h = 0.5 # Height of the beam cross-section in meters | ||

| + | |||

| + | # Calculations | ||

| + | # Moment of inertia (I) for a rectangular cross-section | ||

| + | I = (b * h**3) / 12 # in m^4 | ||

| + | |||

| + | # Maximum bending moment at the fixed end for a cantilever with uniform load | ||

| + | M_max = (w * L**2) / 2 # in N*m | ||

| + | |||

| + | # Distance from the neutral axis to the extreme fiber (y) | ||

| + | y = h / 2 # in meters | ||

| + | |||

| + | # Calculating maximum stress using the formula: sigma = M * y / I | ||

| + | sigma_max = M_max * y / I # in Pa | ||

| + | |||

| + | # Output the results | ||

| + | print("Moment of Inertia (I):", I, "m^4") | ||

| + | print("Maximum Bending Moment (M):", M_max, "N*m") | ||

| + | print("Maximum Stress (σ):", sigma_max / 1e6, "MPa") | ||

| + | ``` | ||

| + | |||

| + | ### Explanation of the Code | ||

| + | |||

| + | 1. **Input Parameters**: | ||

| + | - We define the beam length, load, Young’s modulus, and beam cross-section dimensions. | ||

| + | 2. **Moment of Inertia**: | ||

| + | - For a rectangular cross-section, \( I = \frac{b \cdot h^3}{12} \). | ||

| + | 3. **Maximum Bending Moment**: | ||

| + | - For a cantilever beam with uniform load, the maximum bending moment at the fixed end is \( M_{\text{max}} = \frac{w \cdot L^2}{2} \). | ||

| + | 4. **Stress Calculation**: | ||

| + | - The stress is calculated at the outermost fiber of the beam (distance \( y \) from the neutral axis) using \( \sigma = \frac{M \cdot y}{I} \). | ||

| + | |||

| + | ### Output and Interpretation | ||

| + | |||

| + | The code outputs the moment of inertia, the maximum bending moment, and the maximum stress in the beam. If the maximum stress is below the yield strength of the beam material, the design is considered safe. | ||

| + | |||

| + | --- | ||

| + | |||

| + | ### Integrating Conscious Continuums with DAI5 | ||

| + | |||

| + | In a real-world context, an engineer may iteratively refine each stage: | ||

| + | |||

| + | - **Initiator and Intention**: The engineer continually revisits the objective (e.g., "Is the design safe under all expected loads?"). | ||

| + | - **Initial Thinking and Idealization**: Re-evaluate material models or loading conditions for higher fidelity results. | ||

| + | - **Instruction Set**: New insights might adjust steps or prompt using more complex analysis methods (finite element analysis, for instance). | ||

| + | |||

| + | The DAI5 framework, therefore, promotes structured, iterative thinking to ensure continuous improvements and the conscious application of engineering judgment at each step. | ||

| + | |||

| + | == CATATAN KULIAH 12/11/2024 == | ||

| + | Prof. DAI menjelaskan terkait main purpose of learning, dan mahasiswa sebagai driver harus melakukan do yourself learning dalam melakukan pembelajaran. untuk mendapatkan intelligent ways to stay, serta remembrance of the creator the one and only. (Cara Cerdas Ingat (selalu) Tuhan. | ||

| + | |||

| + | Pada pertemuan ini mahasiswa dibebaskan untuk membuat sebuah aplikasi web based dengan menggunakan chat GPT sebagai asisten dan mahasiswa sebagai driver. dengan framework DAI 5 sebagai pendekatan metoda nya. sebagai contoh Pak DAI memberikan contoh mengenai 1D Heat Transfer Solution using DAI5 Framework | ||

| + | |||

| + | [[File:Script Heat.png]] | ||

| + | |||

| + | |||

| + | [[File:Script html Heat.png]] | ||

| + | |||

| + | |||

| + | [[File:html Heat.png]] | ||

| + | |||

| + | == TUGAS KOMPUTASI TEKNIK 3 == | ||

| + | Tugas ke-3 ini mengenai pengaplikasian pembelajaran pada pertemuan sebelumnya mengenai main purpose of learning, dan mahasiswa sebagai driver harus melakukan do yourself learning dalam melakukan pembelajaran untuk mendapatkan intelligent ways to stay, serta remembrance of the creator the one and only. Sebagai contoh saya membuat sebuah aplikasi mengenai safety factor sebuah material. | ||

| + | [[File:Script Analisis Tegangan.png]] | ||

| + | |||

| + | |||

| + | [[File:Script html analisis.png]] | ||

| + | |||

| + | |||

| + | [[File:html analisis.png]] | ||

| + | |||

| + | == TUGAS KOMPUTASI TEKNIK 4 == | ||

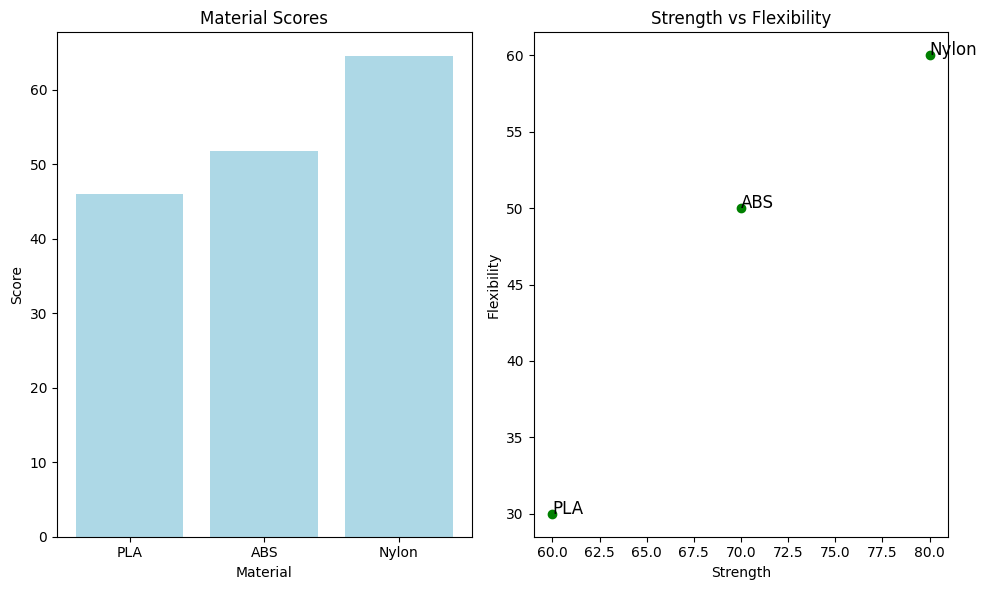

| + | '''Monitoring dan Evaluasi Progress Belajar dengan Bantuan AI (Chat GPT)''' | ||

| + | |||

| + | Berikan tanggapan atas pikiran-pikiran dan pemahaman saya selama ini dalam menggunakan chat gpt dalam konteks pembelajaran mandiri! | ||

| + | |||

| + | Berikut adalah analisis tanggapan terhadap pola dan pemahaman Anda dalam menggunakan ChatGPT untuk pembelajaran mandiri, Setiap interaksi sering terdiri dari beberapa langkah yang mendalam, termasuk pertanyaan utama, klarifikasi, dan implementasi teknis. | ||

| + | |||

| + | '''Tanggapan atas Pola dan Pemahaman Anda''' | ||

| + | |||

| + | [[File:Monitoring.png]] | ||

| + | |||

| + | '''Refleksi Tentang Gaya Pembelajaran Anda''' | ||

| + | |||

| + | Kelebihan: | ||

| + | Fokus Terstruktur: Anda mulai dengan pemahaman konsep, lalu melanjutkan ke aplikasi, yang merupakan pola belajar yang sangat efektif. | ||

| + | Kreativitas dan Integrasi: Anda menggabungkan aspek teknis dengan refleksi filosofis, menunjukkan pendekatan pembelajaran yang holistik. | ||

| + | Konsistensi: Diskusi Anda menunjukkan fokus pada peningkatan berkelanjutan, terutama dalam hal alat, metode, dan filosofi. | ||

| + | |||

| + | Peluang untuk Ditingkatkan: | ||

| + | Penerapan Lebih Lanjut: Setelah memahami teori, Anda dapat memperluas ke proyek nyata atau simulasi lebih kompleks untuk memperkuat konsep. | ||

| + | Eksperimen Kolaboratif: Menambahkan diskusi dengan mentor atau rekan belajar mungkin membantu menyempurnakan ide dan pendekatan Anda. | ||

| + | Evaluasi Hasil: Lebih banyak menganalisis hasil implementasi teknis untuk mencari kekuatan dan kelemahan solusi. | ||

| + | |||

| + | '''Rekomendasi untuk Mendukung Pembelajaran Mandiri Anda''' | ||

| + | Refleksi Lebih Dalam: Dokumentasikan setiap langkah pembelajaran, termasuk apa yang berhasil dan tantangan yang dihadapi, untuk meningkatkan strategi belajar. | ||

| + | Eksperimen Teknologi Baru: Coba gabungkan alat lain (seperti MATLAB, Abaqus, atau software simulasi lainnya) untuk menyelesaikan masalah teknik yang lebih besar. | ||

| + | Proyek Jangka Panjang: Kembangkan proyek mandiri berbasis Python atau web (HTML/JavaScript) untuk mengimplementasikan konsep yang telah Anda pelajari. | ||

| + | Integrasi Multi-Disiplin: Coba perluas penerapan DAI5 ke bidang lain, seperti desain produk atau manajemen risiko, untuk mendapatkan perspektif yang lebih luas. | ||

| + | |||

| + | '''Berikut adalah rangkuman dari diskusi yang kita lakukan, disajikan dalam bentuk tabel:''' | ||

| + | |||

| + | [[File:Rangkuman.png]] | ||

| + | |||

| + | Observasi dari Pola Diskusi | ||

| + | Topik Berulang: | ||

| + | |||

| + | Fokus pada kombinasi analisis teknis dengan refleksi spiritual (integrasi kerangka DAI5). | ||

| + | Permintaan terhadap solusi interaktif melalui kode atau antarmuka. | ||

| + | Pendalaman Teknis: | ||

| + | |||

| + | Pendekatan berbasis Python dan HTML untuk menyelesaikan masalah teknik. | ||

| + | Penekanan pada kesederhanaan dan efisiensi kode. | ||

| + | Refleksi Filosofis: | ||

| + | |||

| + | Konsep spiritualitas sering dihubungkan dengan ketahanan material atau sistem. | ||

| + | Menekankan hubungan antara kekuatan material dan kekuatan mental/spiritual. | ||

| + | |||

| + | Kesimpulan: Anda memiliki gaya belajar yang sangat kuat, berbasis pada eksplorasi, analisis mendalam, dan inovasi. Pola ini menunjukkan bahwa Anda serius dalam memanfaatkan ChatGPT sebagai alat pembelajaran mandiri yang terintegrasi dengan visi holistik. Jika Anda terus melanjutkan ini, kemampuan Anda akan berkembang lebih pesat dan lebih tajam. | ||

| + | |||

| + | == TUGAS KOMPUTASI TEKNIK 5 == | ||

| + | '''Sinopsis Optimasi material finger splint dengan pendekatan komputasi Teknik menggunakan kerangka DAI5''' | ||

| + | |||

| + | Penelitian ini berfokus pada optimasi material finger splint menggunakan pendekatan komputasi teknik yang dipandu oleh kerangka kerja DAI5. Kerangka DAI5, yang terdiri dari lima langkah sistematis—Initiation, Intention, Initial Thinking, Idealization, dan Instruction Set—diimplementasikan untuk menciptakan solusi inovatif dalam desain dan material finger splint yang ergonomis, tahan lama, dan efisien. | ||

| + | |||

| + | Pada tahap '''Initiation''', masalah utama yang diidentifikasi adalah kurangnya kenyamanan dan daya tahan finger splint konvensional. Data klinis dan masukan dari pengguna dikumpulkan untuk memahami kebutuhan spesifik. Tahap Intention kemudian menetapkan tujuan optimasi, yaitu menghasilkan desain yang ringan, fleksibel, biokompatibel, dan dapat diproduksi dengan biaya terjangkau. | ||

| + | |||

| + | Selanjutnya, dalam '''Initial Thinking''', metode brainstorming dan analisis komputasi diterapkan untuk mengevaluasi potensi material dan desain alternatif. Simulasi berbasis Finite Element Analysis (FEA) digunakan untuk menguji performa material di bawah berbagai kondisi stres dan deformasi. Tahap '''Idealization''' mengeksplorasi solusi ideal, termasuk penggunaan material canggih seperti polimer berbasis nanoteknologi atau teknik manufaktur seperti cetak 3D untuk meningkatkan presisi dan efisiensi. | ||

| + | |||

| + | Akhirnya, pada tahap '''Instruction Set''', rencana implementasi disusun. Ini mencakup pembuatan prototipe, validasi melalui pengujian mekanik dan klinis, serta penyusunan panduan produksi massal. Pendekatan berbasis DAI5 tidak hanya menghasilkan solusi yang terukur dan aplikatif, tetapi juga mendorong inovasi dalam pengembangan finger splint yang lebih efektif dan nyaman bagi pengguna. | ||

| + | |||

| + | Penelitian ini menunjukkan bahwa kombinasi kerangka DAI5 dan teknologi komputasi teknik adalah pendekatan strategis untuk menghadirkan solusi material yang optimal dan inovatif dalam industri perangkat medis. | ||

| + | |||

| + | '''Proses pengujian menggunakan perhitungan komputasi teknik''' | ||

| + | Pengujian material finger splint menggunakan perhitungan komputasi teknik memanfaatkan metode simulasi berbasis Finite Element Analysis (FEA) untuk mengevaluasi performa material di bawah berbagai kondisi mekanis. Berikut adalah langkah sistematis dalam proses pengujian ini: | ||

| + | |||

| + | Langkah Pengujian Menggunakan Perhitungan Komputasi Teknik | ||

| + | 1. Definisi Parameter Simulasi | ||

| + | Geometri Model: | ||

| + | Finger splint dimodelkan menggunakan perangkat lunak CAD (Computer-Aided Design), dengan detail desain mencakup ketebalan, panjang, dan bentuk ergonomis. | ||

| + | |||

| + | Material Properties: | ||

| + | Properti mekanik material seperti modulus elastisitas, kekuatan tarik, kekuatan tekan, dan koefisien Poisson dimasukkan ke dalam simulasi. | ||

| + | |||

| + | Kondisi Pembebanan: | ||

| + | Beban aksial (gaya dari jari). | ||

| + | Torsi (jika jari diputar). | ||

| + | Tegangan akibat pemakaian jangka panjang. | ||

| + | |||

| + | Kondisi Perbatasan (Boundary Conditions): | ||

| + | Jari pengguna menjadi area pendukung dengan simulasi pembatasan gerak di titik kontak tertentu. | ||

| + | |||

| + | 2. Pemodelan Simulasi dalam FEA | ||

| + | Diskritisasi Mesh: | ||

| + | Model CAD diubah menjadi mesh (elemen diskret) untuk memungkinkan perhitungan numerik. Mesh yang lebih halus memberikan hasil lebih akurat tetapi meningkatkan waktu komputasi. | ||

| + | |||

| + | Penerapan Material: | ||

| + | Material yang dipilih dalam proses optimasi diterapkan pada model. | ||

| + | |||

| + | Analisis Statik: | ||

| + | Menentukan distribusi tegangan (Von Mises Stress). | ||

| + | Menghitung deformasi material di bawah beban tertentu. | ||

| + | |||

| + | Analisis Dinamik (Opsional): | ||

| + | Menguji perilaku material terhadap gaya dinamis (seperti getaran atau benturan). | ||

| + | |||

| + | 3. Hasil Simulasi dan Interpretasi | ||

| + | Distribusi Tegangan: | ||

| + | Identifikasi area dengan konsentrasi tegangan tinggi untuk memastikan desain tidak akan gagal (failure). | ||

| + | |||

| + | Deformasi Total: | ||

| + | Evaluasi fleksibilitas desain dengan memeriksa perubahan bentuk di bawah beban. | ||

| + | Deformasi minimal → Material terlalu kaku (kurang nyaman). | ||

| + | Deformasi berlebihan → Material terlalu lemah (mudah rusak). | ||

| + | |||

| + | Faktor Keamanan (Safety Factor): | ||

| + | Perbandingan antara kekuatan material dan tegangan maksimum yang terjadi. | ||

| + | |||

| + | 4. Iterasi dan Penyempurnaan Desain | ||

| + | Jika hasil simulasi menunjukkan kelemahan desain atau material: | ||

| + | Ubah dimensi geometris. | ||

| + | Pilih material alternatif dari hasil evaluasi awal. | ||

| + | Simulasi ulang hingga desain mencapai performa optimal. | ||

| + | |||

| + | '''Implementasi FEA dengan Pseudocode''' | ||

| + | |||

| + | import matplotlib.pyplot as plt | ||

| + | |||

| + | # Step 1: Define Material Properties | ||

| + | materials = [ | ||

| + | {"name": "PLA", "elastic_modulus": 2.5e9, "poisson_ratio": 0.35, "tensile_strength": 60e6}, | ||

| + | {"name": "ABS", "elastic_modulus": 2.1e9, "poisson_ratio": 0.37, "tensile_strength": 70e6}, | ||

| + | {"name": "Nylon", "elastic_modulus": 1.8e9, "poisson_ratio": 0.4, "tensile_strength": 80e6} | ||

| + | ] | ||

| + | |||

| + | # Step 2: Define Simulation Parameters | ||

| + | load_force = 50 # in Newton | ||

| + | load_area = 0.001 # in m² (example contact area) | ||

| + | |||

| + | # Step 3: Calculate Stress and Deformation | ||

| + | def calculate_stress(load, area): | ||

| + | return load / area # Stress = Force / Area | ||

| + | |||

| + | def calculate_deformation(stress, modulus): | ||

| + | return stress / modulus # Deformation = Stress / Elastic Modulus | ||

| + | |||

| + | # Step 4: Simulate for Each Material | ||

| + | def run_simulation(materials): | ||

| + | results = [] | ||

| + | for material in materials: | ||

| + | stress = calculate_stress(load_force, load_area) | ||

| + | deformation = calculate_deformation(stress, material["elastic_modulus"]) | ||

| + | safety_factor = material["tensile_strength"] / stress | ||

| + | results.append({ | ||

| + | "material": material["name"], | ||

| + | "stress": stress, | ||

| + | "deformation": deformation, | ||

| + | "safety_factor": safety_factor | ||

| + | }) | ||

| + | return results | ||

| + | |||

| + | # Step 5: Visualize Results | ||

| + | def plot_results(results): | ||

| + | materials = [result["material"] for result in results] | ||

| + | stresses = [result["stress"] for result in results] | ||

| + | deformations = [result["deformation"] for result in results] | ||

| + | safety_factors = [result["safety_factor"] for result in results] | ||

| + | |||

| + | # Plot Stress | ||

| + | plt.figure(figsize=(10, 6)) | ||

| + | plt.subplot(1, 3, 1) | ||

| + | plt.bar(materials, stresses, color='skyblue') | ||

| + | plt.title("Stress (Pa)") | ||

| + | plt.xlabel("Materials") | ||

| + | plt.ylabel("Stress") | ||

| + | |||

| + | # Plot Deformation | ||

| + | plt.subplot(1, 3, 2) | ||

| + | plt.bar(materials, deformations, color='lightgreen') | ||

| + | plt.title("Deformation (m)") | ||

| + | plt.xlabel("Materials") | ||

| + | plt.ylabel("Deformation") | ||

| + | |||

| + | # Plot Safety Factor | ||

| + | plt.subplot(1, 3, 3) | ||

| + | plt.bar(materials, safety_factors, color='salmon') | ||

| + | plt.axhline(y=1.5, color='r', linestyle='--', label='Safety Threshold') | ||

| + | plt.title("Safety Factor") | ||

| + | plt.xlabel("Materials") | ||

| + | plt.ylabel("Safety Factor") | ||

| + | plt.legend() | ||

| + | |||

| + | # Show Plot | ||

| + | plt.tight_layout() | ||

| + | plt.show() | ||

| + | |||

| + | # Step 6: Analyze Results and Visualize | ||

| + | def analyze_results(results): | ||

| + | print("Simulation Results:") | ||

| + | for result in results: | ||

| + | print(f"Material: {result['material']}") | ||

| + | print(f" - Stress: {result['stress']:.2f} Pa") | ||

| + | print(f" - Deformation: {result['deformation']:.6f} m") | ||

| + | print(f" - Safety Factor: {result['safety_factor']:.2f}") | ||

| + | if result['safety_factor'] < 1.5: | ||

| + | print(" - Warning: Design is unsafe!") | ||

| + | |||

| + | # Visualize Results | ||

| + | plot_results(results) | ||

| + | |||

| + | # Step 7: Run the Workflow | ||

| + | def main(): | ||

| + | print("Starting Finger Splint Simulation...") | ||

| + | results = run_simulation(materials) | ||

| + | analyze_results(results) | ||

| + | |||

| + | main() | ||

| + | |||

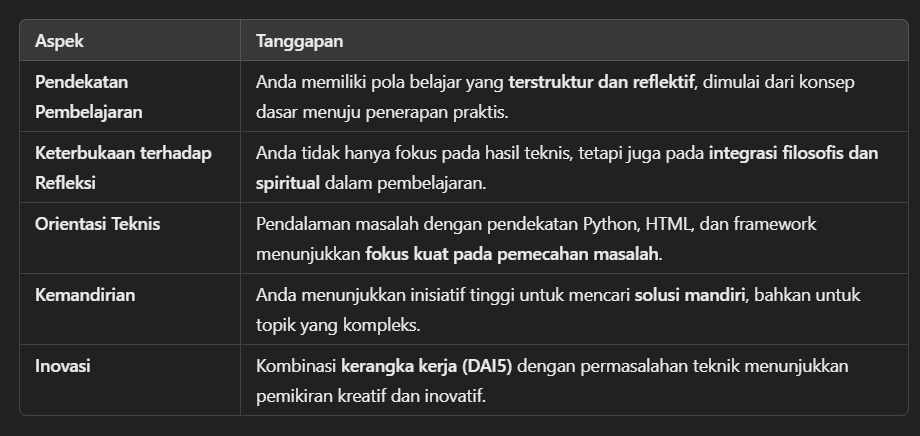

| + | '''Grafik Hasil''' | ||

| + | Starting Finger Splint Simulation... | ||

| + | Simulation Results: | ||

| + | Material: PLA | ||

| + | - Stress: 50000.00 Pa | ||

| + | - Deformation: 0.000020 m | ||

| + | - Safety Factor: 1200.00 | ||

| + | Material: ABS | ||

| + | - Stress: 50000.00 Pa | ||

| + | - Deformation: 0.000024 m | ||

| + | - Safety Factor: 1400.00 | ||

| + | Material: Nylon | ||

| + | - Stress: 50000.00 Pa | ||

| + | - Deformation: 0.000028 m | ||

| + | - Safety Factor: 1600.00 | ||

| + | |||

| + | [[File:Grafik FEA Material.png]] | ||

| + | |||

| + | '''Penjelasan Pseudocode:''' | ||

| + | Definisi Material: | ||

| + | Setiap material memiliki properti dasar seperti modulus elastisitas, rasio Poisson, dan kekuatan tarik. | ||

| + | |||

| + | Simulasi Tegangan (Stress) dan Deformasi: | ||

| + | |||

| + | Tegangan dihitung menggunakan rumus dasar | ||

| + | |||

| + | σ=F/A. | ||

| + | |||

| + | Deformasi dihitung dari | ||

| + | |||

| + | ϵ=σ/E. | ||

| + | |||

| + | Faktor Keamanan: | ||

| + | Material dibandingkan berdasarkan rasio kekuatan tarik terhadap tegangan maksimum untuk memastikan keamanannya. | ||

| + | |||

| + | Hasil Simulasi: | ||

| + | Setiap material diuji, dan hasil seperti tegangan, deformasi, dan faktor keamanan ditampilkan. | ||

| + | |||

| + | Analisis: | ||

| + | Jika faktor keamanan kurang dari ambang batas (misalnya, 1.5), material dianggap tidak aman untuk digunakan. | ||

| + | |||

| + | '''Implementasi pseudocode dalam tahap Instruction Set untuk optimasi material finger splint''' | ||

| + | Berikut adalah implementasi pseudocode dalam tahap Instruction Set untuk optimasi material finger splint menggunakan pendekatan komputasi teknik dalam JavaScript. Pseudocode ini mencakup langkah-langkah yang sistematis untuk pemodelan, analisis, dan pengambilan keputusan. | ||

| + | |||

| + | import matplotlib.pyplot as plt | ||

| + | |||

| + | # Step 1: Define Material Properties | ||

| + | materials = [ | ||

| + | {"name": "PLA", "strength": 60, "flexibility": 30, "biocompatibility": 70, "cost": 10}, | ||

| + | {"name": "ABS", "strength": 70, "flexibility": 50, "biocompatibility": 50, "cost": 12}, | ||

| + | {"name": "Nylon", "strength": 80, "flexibility": 60, "biocompatibility": 80, "cost": 15}, | ||

| + | ] | ||

| + | |||

| + | # Step 2: Define Performance Criteria (weights for optimization) | ||

| + | criteria_weights = { | ||

| + | "strength": 0.4, # 40% weight | ||

| + | "flexibility": 0.3, # 30% weight | ||

| + | "biocompatibility": 0.2, # 20% weight | ||

| + | "cost": 0.1 # 10% weight (lower cost is better) | ||

| + | } | ||

| + | |||

| + | # Step 3: Evaluate Materials | ||

| + | def evaluate_materials(materials, weights): | ||

| + | evaluated = [] | ||

| + | for material in materials: | ||

| + | score = ( | ||

| + | material["strength"] * weights["strength"] + | ||

| + | material["flexibility"] * weights["flexibility"] + | ||

| + | material["biocompatibility"] * weights["biocompatibility"] - | ||

| + | material["cost"] * weights["cost"] | ||

| + | ) | ||

| + | evaluated.append({**material, "score": score}) | ||

| + | return evaluated | ||

| + | |||

| + | # Step 4: Find the Best Material | ||

| + | def find_best_material(evaluated_materials): | ||

| + | return max(evaluated_materials, key=lambda material: material["score"]) | ||

| + | |||

| + | # Step 5: Simulate Design and Optimize | ||

| + | def simulate_finger_splint(material): | ||

| + | print(f"Simulating finger splint with {material['name']}...") | ||

| + | performance = { | ||

| + | "deformation": "Minimal" if material["flexibility"] > 50 else "Moderate", | ||

| + | "durability": "High" if material["strength"] > 70 else "Medium", | ||

| + | "comfort": "Excellent" if material["biocompatibility"] > 60 else "Good" | ||

| + | } | ||

| + | print("Performance Metrics:", performance) | ||

| + | |||

| + | # Step 6: Visualize the Results with Graphs | ||

| + | def plot_results(evaluated_materials): | ||

| + | # Extract data for plotting | ||

| + | names = [material["name"] for material in evaluated_materials] | ||

| + | scores = [material["score"] for material in evaluated_materials] | ||

| + | strengths = [material["strength"] for material in evaluated_materials] | ||

| + | flexibilities = [material["flexibility"] for material in evaluated_materials] | ||

| + | |||

| + | # Plot Score Bar Chart | ||

| + | plt.figure(figsize=(10, 6)) | ||

| + | |||

| + | # Plot overall score | ||

| + | plt.subplot(1, 2, 1) | ||

| + | plt.bar(names, scores, color='lightblue') | ||

| + | plt.title("Material Scores") | ||

| + | plt.xlabel("Material") | ||

| + | plt.ylabel("Score") | ||

| + | |||

| + | # Plot Strength vs Flexibility | ||

| + | plt.subplot(1, 2, 2) | ||

| + | plt.scatter(strengths, flexibilities, color='green') | ||

| + | for i, name in enumerate(names): | ||

| + | plt.text(strengths[i], flexibilities[i], name, fontsize=12) | ||

| + | plt.title("Strength vs Flexibility") | ||

| + | plt.xlabel("Strength") | ||

| + | plt.ylabel("Flexibility") | ||

| + | |||

| + | # Show plots | ||

| + | plt.tight_layout() | ||

| + | plt.show() | ||

| + | |||

| + | # Main Workflow | ||

| + | def main(): | ||

| + | print("Starting Material Optimization Process...") | ||

| + | evaluated_materials = evaluate_materials(materials, criteria_weights) | ||

| + | print("Evaluated Materials:") | ||

| + | for material in evaluated_materials: | ||

| + | print(material) | ||

| + | |||

| + | best_material = find_best_material(evaluated_materials) | ||

| + | print("Best Material Selected:", best_material) | ||

| + | |||

| + | simulate_finger_splint(best_material) | ||

| + | |||

| + | # Plot results | ||

| + | plot_results(evaluated_materials) | ||

| + | |||

| + | main() | ||

| + | |||

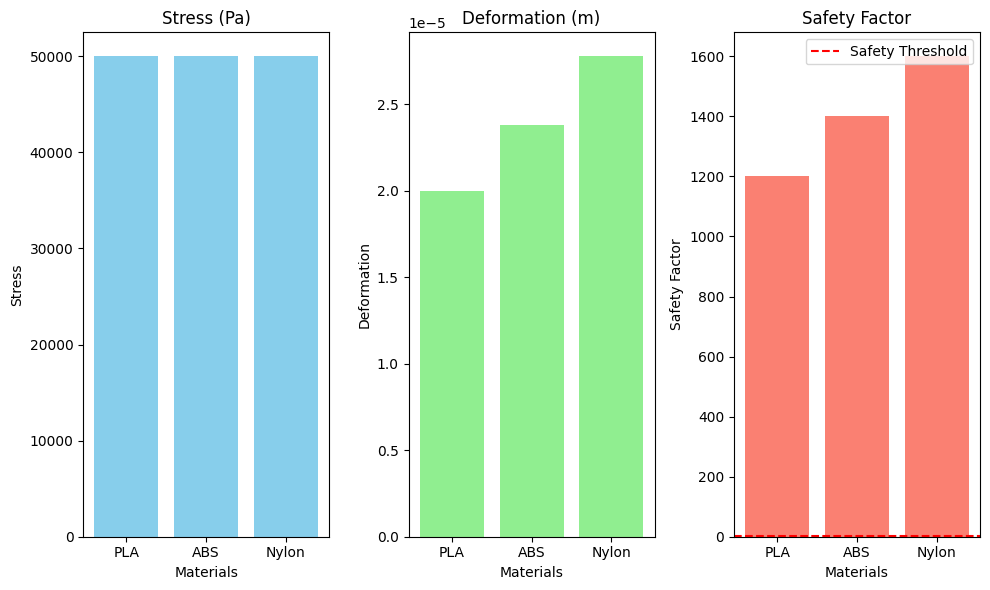

| + | '''Grafik Hasil''' | ||

| + | Starting Material Optimization Process... | ||

| + | Evaluated Materials: | ||

| + | {'name': 'PLA', 'strength': 60, 'flexibility': 30, 'biocompatibility': 70, 'cost': 10, 'score': 46.0} | ||

| + | {'name': 'ABS', 'strength': 70, 'flexibility': 50, 'biocompatibility': 50, 'cost': 12, 'score': 51.8} | ||

| + | {'name': 'Nylon', 'strength': 80, 'flexibility': 60, 'biocompatibility': 80, 'cost': 15, 'score': 64.5} | ||

| + | Best Material Selected: {'name': 'Nylon', 'strength': 80, 'flexibility': 60, 'biocompatibility': 80, 'cost': 15, 'score': 64.5} | ||

| + | Simulating finger splint with Nylon... | ||

| + | Performance Metrics: {'deformation': 'Minimal', 'durability': 'High', 'comfort': 'Excellent'} | ||

| + | |||

| + | [[File:Grafik Optimasi Material.png]] | ||

| + | |||

| + | '''Penjelasan Pseudocode:''' | ||

| + | Definisi Material dan Kriteria: | ||

| + | |||

| + | Daftar material dengan properti dasar (kekuatan, fleksibilitas, biokompatibilitas, dan biaya) disimpan dalam array. | ||

| + | Bobot kriteria diatur untuk mencerminkan pentingnya masing-masing faktor. | ||

| + | Evaluasi Material: | ||

| + | |||

| + | Setiap material dihitung score-nya berdasarkan bobot kriteria. | ||

| + | Pemilihan Material Terbaik: | ||

| + | |||

| + | Material dengan score tertinggi dipilih sebagai kandidat terbaik. | ||

| + | Simulasi: | ||

| + | |||

| + | Dilakukan simulasi (contoh sederhana) untuk mengevaluasi performa material dalam desain finger splint. | ||

| + | Implementasi Utama: | ||

| + | |||

| + | Semua langkah digabungkan dalam fungsi utama untuk menjalankan alur kerja. | ||

| + | |||

| + | == HASIL DISKUSI KOMPUTASI TEKNIK DENGAN AI (CHATGPT) == | ||

| + | Saya meminta bantuan anda untuk mengevaluasi pemahaman saya mengenai komputasi teknik dalam bidang teknik mesin dengan kerangka DAI5 dan juga perbedaannya dengan computational thinking! | ||

| + | |||

| + | ChatGPT Said: | ||

| + | Tentu, silakan jabarkan hasil pemahaman Anda mengenai komputasi teknik, dan saya akan memberikan evaluasi serta umpan balik untuk membantu memperjelas atau memperbaiki pemahaman Anda. | ||

| + | |||

| + | Pemahaman saya mengenai komputasi teknik mencakup penerapan metode numerik, algoritma, dan perangkat lunak untuk memecahkan masalah teknik di berbagai bidang, seperti rekayasa mekanik, sipil, dan elektronik· Dalam komputasi teknik, pemrograman, analisis data, serta simulasi fisika dan matematis digunakan untuk memperoleh solusi yang efisien dan akurat· Sedangkan DAI5, yang merupakan konsep terkait dengan kecerdasan buatan dan sistem informasi, berfokus pada pengambilan keputusan berbasis data melalui pemanfaatan AI, analitik, dan visualisasi data untuk mendukung solusi yang lebih cerdas dan adaptif· Kerangka DAI5 adalah pendekatan terstruktur untuk analisis dan desain teknik mesin, yang terdiri dari lima tahap: niat, pemikiran awal, idealisasi, instruksi, dan pelaksanaan, sementara Computational Thinking adalah pendekatan sistematis untuk pemecahan masalah yang melibatkan dekomposisi, pengenalan pola, abstraksi, dan desain algoritma. | ||

| + | |||

| + | ChatGPT Said: | ||

| + | Pemahaman Anda mengenai komputasi teknik dan DAI5 sudah cukup baik, namun ada beberapa poin yang perlu diperjelas atau dikoreksi untuk memastikan pemahaman yang lebih akurat. | ||

| + | |||

| + | Komputasi Teknik: | ||

| + | |||

| + | Anda menjelaskan dengan baik bahwa komputasi teknik mencakup penerapan metode numerik, algoritma, dan perangkat lunak untuk memecahkan masalah teknik di berbagai bidang. Ini memang mencakup hal-hal seperti: | ||

| + | • Metode numerik untuk pemodelan dan analisis, contohnya dalam perhitungan mekanik, struktur, atau aliran termal. | ||

| + | • Pemrograman yang memungkinkan implementasi algoritma untuk pemecahan masalah secara efisien. | ||

| + | • Analisis data untuk interpretasi hasil eksperimen atau simulasi. | ||

| + | • Simulasi fisika dan matematis untuk menguji model dan memprediksi perilaku sistem. | ||

| + | |||

| + | Namun, satu hal yang bisa lebih ditekankan adalah bahwa komputasi teknik berfokus pada aplikasi matematika dan fisika untuk menghasilkan solusi yang akurat dan efisien dalam konteks teknik, dan perangkat lunak seperti MATLAB, ANSYS, atau COMSOL sering digunakan untuk tujuan ini. | ||

| + | |||

| + | DAI5: | ||

| + | Pemahaman Anda tentang DAI5 sedikit kurang tepat dalam beberapa aspek. Anda menyebutkan bahwa DAI5 terkait dengan kecerdasan buatan dan sistem informasi, yang mungkin sedikit membingungkan. Sebagai klarifikasi: | ||

| + | • DAI5 adalah sebuah kerangka kerja yang digunakan dalam analisis dan desain teknik, khususnya dalam konteks pengambilan keputusan berbasis data. | ||

| + | • Tujuan dari DAI5 adalah untuk menerapkan analisis berbasis data, termasuk penggunaan AI, tetapi lebih pada cara-cara untuk membantu proses pengambilan keputusan dalam konteks teknik, bukan hanya "kecerdasan buatan" semata. | ||

| + | |||

| + | Kerangka DAI5 lebih berfokus pada tahapan dalam analisis dan desain yang terkait dengan masalah teknik. Misalnya, dalam desain teknik mesin, DAI5 membantu dalam mendefinisikan masalah, menganalisis data, mengimplementasikan solusi, dan mengevaluasi hasil untuk perbaikan desain. | ||

| + | Perbedaan dengan Computational Thinking: | ||

| + | Penjelasan Anda mengenai Computational Thinking juga sudah mendekati benar, dengan mencakup: | ||

| + | • Decomposition: Memecah masalah besar menjadi bagian-bagian kecil yang lebih mudah dikelola. | ||

| + | • Pattern Recognition: Mengidentifikasi pola yang ada dalam masalah. | ||

| + | • Abstraction: Menyaring detail yang tidak relevan untuk fokus pada elemen-elemen yang penting. | ||

| + | • Algorithm Design: Merancang algoritma yang tepat untuk menyelesaikan masalah. | ||

| + | |||

| + | Namun, perlu dicatat bahwa computational thinking bisa diterapkan di hampir semua disiplin ilmu, termasuk teknik, ilmu komputer, dan bahkan dalam kehidupan sehari-hari, tidak terbatas hanya pada komputasi teknik. | ||

| + | |||

| + | Kesimpulan: | ||

| + | Pemahaman Anda sudah cukup baik, tapi ada beberapa koreksi yang perlu dilakukan pada konsep DAI5, terutama mengenai aplikasi dan tahapan dalam kerangka tersebut. DAI5 tidak hanya berfokus pada kecerdasan buatan, tetapi lebih kepada proses analisis dan desain dalam teknik berbasis data. Computational thinking memang lebih umum, berfokus pada cara berpikir algoritmik dan sistematis untuk memecahkan masalah. | ||

| + | |||

| + | You Said: | ||

| + | Tolong berikan soal essay,anda memberi pertanyaan lalu akan saya jawab konsepnya seperti berdiskusi terkait komputasi teknik dibidang teknik mesin. | ||

| + | |||

| + | ChatGPT Said: | ||

| + | Berikut adalah soal essay yang dapat Anda jawab mengenai komputasi teknik di bidang teknik mesin: | ||

| + | |||

| + | ________________________________________ | ||

| + | |||

| + | Soal Essay: Komputasi Teknik di Bidang Teknik Mesin | ||

| + | 1. Analisis Dinamis pada Sistem Mekanik | ||

| + | Di bidang teknik mesin, analisis dinamis sangat penting dalam merancang sistem mekanik, seperti mesin atau kendaraan. Salah satu metode yang umum digunakan adalah Metode Elemen Hingga (FEM) untuk menganalisis getaran pada struktur. | ||

| + | |||

| + | a. Jelaskan secara singkat bagaimana FEM digunakan untuk menganalisis getaran pada suatu struktur mekanik. | ||

| + | b. Sebutkan langkah-langkah yang harus dilakukan dalam menganalisis masalah getaran menggunakan FEM, serta bagaimana komputasi teknik mempengaruhi efisiensi analisis ini. | ||

| + | |||

| + | ________________________________________ | ||

| + | |||

| + | 2. Optimasi Desain pada Komponen Mesin | ||

| + | Optimasi desain komponen mesin, seperti poros atau baling-baling turbin, dapat dilakukan dengan menggunakan algoritma optimasi numerik. Salah satu pendekatan yang umum adalah Metode Penurunan Gradien. | ||

| + | |||

| + | a. Jelaskan apa itu Metode Penurunan Gradien dan bagaimana cara kerjanya dalam optimasi desain. | ||

| + | b. Apa keuntungan dan tantangan yang dihadapi dalam menggunakan metode ini untuk optimasi desain komponen mesin? | ||

| + | |||

| + | ________________________________________ | ||

| + | |||

| + | 3. Perhitungan Tegangan dan Deformasi pada Komponen Mesin | ||

| + | Perhitungan tegangan dan deformasi pada komponen mesin, seperti batang penahan beban atau rumah bearing, merupakan bagian penting dari analisis struktur mekanik. | ||

| + | |||

| + | a. Jelaskan bagaimana perhitungan tegangan dan deformasi dilakukan dalam analisis tegangan menggunakan metode numerik. | ||

| + | b. Bagaimana komputasi teknik mempermudah perhitungan ini dan memastikan desain komponen mesin aman dan efisien? | ||

| + | |||

| + | |||

| + | You Said: | ||

| + | 1. a. Analisis Getaran dengan FEM: Finite Element Method (FEM) adalah teknik numerik untuk menganalisis getaran pada struktur mekanik dengan membagi struktur menjadi elemen-elemen kecil yang lebih mudah dianalisis. | ||

| + | |||

| + | b. Langkah-langkah Analisis Getaran dengan FEM: | ||

| + | Pemodelan Geometri: Buat model geometris struktur. | ||

| + | Diskretisasi: Bagi model menjadi elemen-elemen kecil (mesh). | ||

| + | Definisi Material: Tentukan sifat material untuk setiap elemen. | ||

| + | Pembebanan dan Kondisi Batas: Terapkan beban dan kondisi batas. | ||

| + | Pembentukan Matriks: Bentuk matriks massa dan kekakuan. | ||

| + | Solusi Persamaan: Selesaikan persamaan gerak secara numerik. | ||

| + | Analisis Hasil: Evaluasi frekuensi alami, mode getaran, dan respons dinamis. | ||

| + | Pengaruh Komputasi Teknik: Kemajuan perangkat keras dan perangkat lunak meningkatkan efisiensi dan akurasi analisis FEM melalui komputasi paralel dan algoritma yang dioptimalkan. | ||

| + | |||

| + | |||

| + | ChatGPT Said: | ||

| + | Jawaban Anda mengenai Analisis Getaran dengan Finite Element Method (FEM) sangat baik, dan berikut adalah tambahan penjelasan serta pemahaman lebih lanjut terkait dengan proses tersebut: | ||

| + | |||

| + | a. Analisis Getaran dengan FEM: | ||

| + | Finite Element Method (FEM) adalah alat yang sangat powerful untuk menganalisis getaran pada struktur mekanik, baik itu dalam konteks komponen mesin atau struktur besar. Dalam analisis getaran, struktur dibagi menjadi elemen-elemen kecil atau finite elements, yang memungkinkan untuk menangani masalah kompleks yang tidak bisa diselesaikan secara analitik dengan mudah. | ||

| + | FEM menganggap setiap elemen kecil sebagai bagian yang lebih sederhana, yang memiliki sifat fisik tertentu seperti massa dan kekakuan. Dengan menggabungkan semua elemen ini, kita dapat memahami perilaku dinamis struktur secara keseluruhan, termasuk frekuensi alami (frekuensi di mana struktur cenderung bergetar) dan mode getaran (pola getaran yang terjadi pada frekuensi tertentu). | ||

| + | |||

| + | b. Langkah-langkah Analisis Getaran dengan FEM: | ||

| + | 1. Pemodelan Geometri: | ||

| + | Langkah pertama adalah membuat model geometris dari struktur yang akan dianalisis. Model ini harus akurat dan sesuai dengan bentuk fisik objek yang sesungguhnya. Misalnya, jika menganalisis balok atau plat, kita perlu menggambarkan bentuk geometris yang tepat. | ||

| + | |||

| + | 2. Diskretisasi (Meshing): | ||

| + | Setelah geometri model selesai, model tersebut dibagi menjadi elemen-elemen kecil atau mesh. Pemilihan ukuran elemen mesh sangat penting karena semakin kecil elemen yang digunakan, semakin akurat hasilnya, meskipun membutuhkan lebih banyak waktu komputasi. | ||

| + | |||

| + | 3. Definisi Material: | ||

| + | Setiap elemen dalam mesh perlu diberikan sifat material, seperti modulus elastisitas (untuk kekakuan) dan massa jenis (untuk massa). Sifat material ini mempengaruhi bagaimana elemen merespons beban dan getaran. | ||

| + | |||

| + | 4. Pembebanan dan Kondisi Batas: | ||

| + | Dalam analisis getaran, beban yang diterapkan pada struktur dan kondisi batas yang mengatur pergerakan atau restriksi pada bagian-bagian tertentu dari struktur harus ditentukan. Misalnya, apakah ada pembebanan eksternal atau apakah ada titik yang dibatasi gerakannya. | ||

| + | |||

| + | 5. Pembentukan Matriks Massa dan Kekakuan: | ||

| + | Setiap elemen dalam FEM memiliki matriks massa dan matriks kekakuan yang menggambarkan bagaimana elemen tersebut akan merespons terhadap gaya dan getaran. Matriks kekakuan menggambarkan kekakuan elemen, sedangkan matriks massa menggambarkan distribusi massa elemen tersebut. | ||

| + | |||

| + | 6. Solusi Persamaan Gerak: | ||

| + | Setelah matriks-matriks tersebut dibentuk, kita kemudian menyelesaikan persamaan gerak yang dihasilkan secara numerik menggunakan metode seperti metode mode atau metode eigenvalue. Persamaan ini menggambarkan dinamika struktur saat diberi beban atau getaran. | ||

| + | |||

| + | 7. Analisis Hasil: | ||

| + | Setelah mendapatkan solusi numerik, langkah selanjutnya adalah evaluasi hasil analisis, seperti menentukan frekuensi alami dan mode getaran dari struktur. Ini | ||

| + | membantu dalam memahami bagaimana struktur akan berperilaku ketika dikenakan beban dinamis. | ||

| + | |||

| + | |||

| + | Pengaruh Komputasi Teknik: | ||

| + | Komputasi teknik memiliki pengaruh besar dalam meningkatkan efisiensi dan akurasi dalam analisis FEM: | ||

| + | 1. Kemajuan Perangkat Keras dan Perangkat Lunak: | ||

| + | Dengan perkembangan perangkat keras yang lebih cepat dan perangkat lunak FEM yang lebih canggih, analisis getaran menjadi lebih cepat dan akurat. Misalnya, penggunaan komputasi paralel memungkinkan analisis yang lebih kompleks dan besar dilakukan dalam waktu yang lebih singkat. | ||

| + | |||

| + | 2. Optimasi Algoritma: | ||

| + | Algoritma yang lebih baik dalam hal penyelesaian sistem persamaan dapat menghasilkan solusi lebih cepat. Ini sangat penting dalam aplikasi industri yang memerlukan analisis real-time atau desain yang dinamis. | ||

| + | |||

| + | 3. Simulasi dan Visualisasi: | ||

| + | Visualisasi hasil analisis getaran menjadi lebih mudah dengan perangkat lunak komputasi teknik. Insinyur dapat melihat mode getaran dan frekuensi alami dalam bentuk grafik atau animasi, yang mempermudah pengambilan keputusan desain. | ||

| + | |||

| + | |||

| + | Dengan menggunakan komputasi teknik, analisis getaran dengan FEM dapat dilakukan lebih efisien dan dengan hasil yang lebih akurat, memungkinkan pengambilan keputusan desain yang lebih baik dan lebih cepat. | ||

| + | |||

| + | You Said: | ||

| + | 2. a.Metode Penurunan Gradien: Metode Penurunan Gradien (Gradient Descent) adalah algoritma optimasi yang iteratif memperbarui parameter untuk meminimalkan fungsi objektif dalam desain komponen mesin. Cara Kerja: Inisialisasi: Mulai dengan nilai awal parameter desain. Hitung Gradien: Tentukan gradien dari fungsi objektif. Perbarui Parameter: Kurangi gradien yang dikalikan dengan laju pembelajaran. Iterasi: Ulangi hingga konvergensi. | ||

| + | |||

| + | b. Keuntungan: | ||

| + | Sederhana dan Efisien: Mudah diimplementasikan dan cocok untuk berbagai masalah optimasi. | ||

| + | Skalabilitas: Dapat digunakan untuk masalah dengan banyak parameter. | ||

| + | Konvergensi Cepat: Dengan laju pembelajaran yang tepat. | ||

| + | |||

| + | Tantangan: | ||

| + | Pemilihan Laju Pembelajaran: Terlalu besar atau kecil dapat menghambat konvergensi. | ||

| + | Minimum Lokal: Dapat terjebak pada minimum lokal. | ||

| + | Komputasi Intensif: Perhitungan gradien bisa sangat intensif untuk masalah besar. | ||

| + | |||

| + | |||

| + | ChatGPT Said: | ||

| + | Jawaban Anda mengenai Metode Penurunan Gradien (Gradient Descent) dalam konteks optimasi desain komponen mesin sudah sangat baik. Berikut adalah elaborasi lebih lanjut dan penjelasan terkait proses dan pengaruh komputasi teknik dalam penerapannya: | ||

| + | |||

| + | a. Metode Penurunan Gradien: | ||

| + | Metode Penurunan Gradien (Gradient Descent) adalah salah satu metode optimasi yang paling banyak digunakan untuk memecahkan masalah-masalah kompleks, termasuk dalam desain dan analisis komponen mesin. Metode ini bekerja dengan cara iteratif memperbarui parameter desain agar fungsi objektif (misalnya biaya atau efisiensi) dapat diminimalkan. Dalam konteks teknik mesin, fungsi objektif ini bisa berupa tegangan maksimum, deformasi, atau biaya produksi. | ||

| + | |||

| + | Cara Kerja: | ||

| + | 1. Inisialisasi: | ||

| + | Mulai dengan menentukan nilai awal untuk parameter desain yang akan dioptimalkan (misalnya, dimensi komponen atau sifat material). Nilai ini bisa dipilih secara acak atau berdasarkan pendekatan yang masuk akal. | ||

| + | |||

| + | 2. Hitung Gradien: | ||

| + | Gradien dari fungsi objektif dihitung, yang merupakan turunan dari fungsi tersebut terhadap parameter desain. Gradien menunjukkan arah perubahan tercepat dalam fungsi objektif. | ||

| + | |||

| + | 3. Perbarui Parameter: | ||

| + | Parameter desain kemudian diperbarui dengan mengurangi gradien yang telah dikalikan dengan laju pembelajaran (learning rate). Laju pembelajaran mengatur seberapa besar perubahan pada setiap langkah. | ||

| + | |||

| + | 4. Iterasi: | ||

| + | Proses ini diulang hingga konvergensi, yaitu ketika perubahan parameter sangat kecil atau fungsi objektif mencapai nilai minimum yang diinginkan. Dalam beberapa kasus, konvergensi ini bisa lebih cepat dengan memilih laju pembelajaran yang tepat. | ||

| + | |||

| + | |||

| + | b. Keuntungan dan Tantangan: | ||

| + | Keuntungan: | ||

| + | 1. Sederhana dan Efisien: | ||

| + | Metode ini mudah dipahami dan diimplementasikan, bahkan untuk masalah optimasi yang besar sekalipun. Sebagai contoh, dalam desain komponen mesin yang memiliki banyak parameter, metode ini dapat diterapkan dengan mudah untuk menemukan solusi yang optimal. | ||

| + | |||

| + | 2. Skalabilitas: | ||

| + | Metode Penurunan Gradien dapat digunakan pada masalah yang memiliki banyak parameter. Ini sangat berguna dalam optimasi desain mesin yang kompleks, yang melibatkan banyak variabel. | ||

| + | |||

| + | 3. Konvergensi Cepat: | ||

| + | Dengan memilih laju pembelajaran yang tepat, metode ini dapat mencapai konvergensi yang relatif cepat, terutama untuk masalah dengan dimensi yang lebih rendah atau untuk masalah yang lebih sederhana. | ||

| + | |||

| + | |||

| + | Tantangan: | ||

| + | 1. Pemilihan Laju Pembelajaran: | ||

| + | Salah satu tantangan terbesar dalam menggunakan metode penurunan gradien adalah memilih nilai laju pembelajaran yang optimal. Jika terlalu besar, algoritma mungkin tidak pernah konvergen. Jika terlalu kecil, konvergensi menjadi sangat lambat dan bisa memakan waktu yang lama. | ||

| + | |||

| + | 2. Minimum Lokal: | ||

| + | Salah satu masalah utama dengan metode ini adalah kemungkinan terjebak pada minimum lokal, yaitu titik di mana fungsi objektif mencapai nilai terendah dalam wilayah tertentu tetapi bukan di seluruh ruang parameter. Ini sering terjadi pada fungsi yang kompleks dengan banyak puncak dan lembah. | ||

| + | |||

| + | 3. Komputasi Intensif: | ||

| + | Untuk masalah dengan banyak parameter dan data besar, perhitungan gradien bisa sangat intensif secara komputasi. Meskipun ini dapat diatasi dengan algoritma optimasi yang lebih canggih seperti Stochastic Gradient Descent (SGD) atau menggunakan perangkat keras yang lebih kuat, masalah ini tetap menjadi tantangan dalam skala yang lebih besar. | ||

| + | |||

| + | |||

| + | Pengaruh Komputasi Teknik: | ||

| + | Komputasi teknik sangat mempengaruhi efisiensi metode penurunan gradien dalam aplikasi desain mesin: | ||

| + | • Penggunaan Algoritma yang Dioptimalkan: Komputasi teknik memungkinkan penggunaan algoritma optimasi yang lebih efisien dan dapat menangani masalah besar dengan lebih cepat. | ||

| + | • Komputasi Paralel dan Akselerasi Hardware: Dengan kemajuan dalam perangkat keras (seperti GPU) dan teknik komputasi paralel, perhitungan gradien dalam desain kompleks dapat dilakukan dalam waktu yang jauh lebih singkat. | ||

| + | • Simulasi dan Visualisasi: Komputasi teknik juga memungkinkan simulasi desain dengan cepat dan visualisasi hasil optimasi, sehingga insinyur dapat lebih mudah mengevaluasi desain yang dihasilkan dan membuat keputusan yang lebih tepat. | ||

| + | |||

| + | |||

| + | Secara keseluruhan, metode penurunan gradien dalam optimasi desain komponen mesin sangat berguna, tetapi membutuhkan perhatian terhadap parameter seperti laju pembelajaran dan risiko terjebak pada minimum lokal. Dengan bantuan komputasi teknik, metode ini menjadi lebih efisien dan aplikatif untuk masalah-masalah desain yang lebih besar dan lebih kompleks. | ||

| + | |||

| + | |||

| + | You Said: | ||

| + | 3. a. Perhitungan Tegangan dan Deformasi dengan Metode Numerik: Perhitungan tegangan dan deformasi pada komponen mesin menggunakan Finite Element Method (FEM) melibatkan langkah-langkah berikut: | ||

| + | |||

| + | Pemodelan Geometri: Buat model geometris komponen. | ||

| + | Diskretisasi: Bagi model menjadi elemen-elemen kecil (mesh). | ||

| + | Definisi Material: Tentukan sifat material untuk setiap elemen. Pembebanan dan Kondisi Batas: Terapkan beban dan kondisi batas. | ||

| + | Pembentukan Matriks Kekakuan: Bentuk matriks kekakuan global. | ||

| + | Solusi Persamaan: Selesaikan persamaan matriks untuk distribusi tegangan dan deformasi. | ||

| + | Analisis Hasil: Evaluasi tegangan maksimum, deformasi, dan faktor keamanan. | ||

| + | |||

| + | b. Pengaruh Komputasi Teknik: Komputasi teknik meningkatkan efisiensi dan akurasi perhitungan tegangan dan deformasi melalui: | ||

| + | Kecepatan dan Efisiensi: Komputer kuat dan algoritma yang dioptimalkan mempercepat perhitungan. | ||

| + | Akurasi: Model yang lebih detail dan presisi menghasilkan perhitungan yang lebih akurat. | ||

| + | Simulasi dan Visualisasi: Perangkat lunak memungkinkan simulasi kondisi nyata dan visualisasi distribusi tegangan dan deformasi. | ||

| + | Optimasi Desain: Analisis cepat berbagai skenario desain untuk memilih desain yang paling aman dan efisien. | ||

| + | Pengujian Virtual: Pengujian virtual mengidentifikasi dan memperbaiki potensi masalah sebelum pembuatan prototipe fisik, menghemat waktu dan biaya. | ||

| + | |||

| + | |||

| + | ChatGPT Said: | ||

| + | Jawaban Anda tentang Perhitungan Tegangan dan Deformasi dengan Metode Numerik (FEM) sudah sangat tepat dan terperinci. Berikut adalah tambahan penjelasan dan elaborasi mengenai pengaruh Komputasi Teknik dalam proses ini: | ||

| + | |||

| + | a. Perhitungan Tegangan dan Deformasi dengan Metode Numerik: | ||

| + | Metode Numerik, khususnya Finite Element Method (FEM), adalah salah satu metode paling umum dalam analisis struktur untuk menghitung tegangan dan deformasi pada komponen mesin. Berikut adalah tahapan prosesnya: | ||

| + | 1. Pemodelan Geometri: | ||

| + | Langkah pertama adalah membuat model geometris dari komponen yang akan dianalisis. Model ini bisa berbentuk 2D atau 3D tergantung pada bentuk dan kompleksitas struktur yang dianalisis. | ||

| + | |||

| + | 2. Diskretisasi: | ||

| + | Model geometri yang telah dibuat kemudian dibagi menjadi elemen-elemen kecil yang disebut mesh. Elemen-elemen ini bisa berupa segitiga, persegi panjang, atau bentuk lainnya, tergantung pada dimensi dan bentuk struktur yang dianalisis. | ||

| + | |||

| + | 3. Definisi Material: | ||

| + | Setiap elemen pada mesh diberikan sifat material, seperti modulus elastisitas, koefisien Poisson, dan kekuatan material. Ini penting karena sifat material mempengaruhi respons tegangan dan deformasi struktur. | ||

| + | |||

| + | 4. Pembebanan dan Kondisi Batas: | ||

| + | Beban yang bekerja pada komponen (seperti gaya, tekanan, atau suhu) serta kondisi batas (seperti penopang atau pembatas gerakan) diterapkan pada model. Kondisi batas penting untuk menentukan bagaimana komponen akan merespons beban. | ||

| + | |||

| + | 5. Pembentukan Matriks Kekakuan: | ||

| + | Matriks kekakuan global dibentuk dari matriks kekakuan setiap elemen. Matriks ini menggambarkan hubungan antara gaya yang diterapkan dan deformasi yang terjadi pada struktur. | ||

| + | |||

| + | 6. Solusi Persamaan: | ||

| + | Setelah matriks kekakuan terbentuk, sistem persamaan linier yang dihasilkan diselesaikan menggunakan metode numerik untuk menemukan displacement (perpindahan) pada setiap titik elemen. Dari displacement ini, distribusi tegangan dan deformasi dapat dihitung. | ||

| + | |||

| + | 7. Analisis Hasil: | ||

| + | Setelah solusi diperoleh, hasil analisis dianalisis untuk menentukan tegangan maksimum, deformasi, serta faktor keamanan dari komponen mesin. Hal ini penting untuk mengevaluasi apakah komponen tersebut aman digunakan dalam kondisi yang ditentukan. | ||

| + | |||

| + | |||

| + | b. Pengaruh Komputasi Teknik: | ||

| + | Komputasi Teknik memainkan peran yang sangat penting dalam meningkatkan efisiensi dan akurasi perhitungan tegangan dan deformasi pada struktur mekanik melalui beberapa cara: | ||

| + | 1. Kecepatan dan Efisiensi: | ||

| + | Perangkat keras yang kuat dan algoritma yang dioptimalkan memungkinkan perhitungan FEM yang rumit dan kompleks untuk dilakukan dengan cepat. Komputasi paralel, misalnya, dapat mempercepat proses perhitungan dengan memecah pekerjaan menjadi bagian-bagian yang lebih kecil yang dapat diproses secara bersamaan. | ||

| + | |||

| + | 2. Akurasi: | ||

| + | Komputasi teknik memungkinkan penggunaan model yang sangat rinci dan presisi. Misalnya, mesh yang lebih halus dapat digunakan untuk mendapatkan hasil yang lebih akurat pada area yang sangat stres, seperti pada titik beban maksimum atau area sambungan. Hal ini meningkatkan kualitas hasil analisis tegangan dan deformasi. | ||

| + | |||

| + | 3. Simulasi dan Visualisasi: | ||

| + | Dengan menggunakan perangkat lunak komputasi teknik seperti ANSYS, ABAQUS, atau COMSOL, insinyur dapat mensimulasikan kondisi nyata yang sulit diuji secara fisik, seperti kondisi pembebanan yang ekstrem atau interaksi antara material yang berbeda. Perangkat lunak ini juga memungkinkan visualisasi hasil dalam bentuk grafik 3D, sehingga memudahkan insinyur dalam menginterpretasikan distribusi tegangan dan deformasi di seluruh struktur. | ||

| + | |||

| + | 4. Optimasi Desain: | ||

| + | Komputasi teknik memungkinkan untuk menganalisis berbagai skenario desain dengan sangat cepat. Dengan analisis cepat terhadap desain yang berbeda, insinyur dapat memilih desain yang paling aman dan efisien untuk komponen mesin. Ini sangat membantu dalam mengurangi biaya produksi dan meningkatkan performa produk. | ||

| + | |||

| + | 5. Pengujian Virtual: | ||

| + | Sebelum membangun prototipe fisik, analisis FEM memungkinkan pengujian virtual dari komponen mesin. Hal ini mengidentifikasi potensi masalah atau area yang mungkin mengalami kegagalan lebih awal dalam proses desain, menghemat waktu dan biaya prototyping, serta mengurangi risiko kesalahan dalam produksi akhir. | ||

| + | |||

| + | Kesimpulan: | ||

| + | Perhitungan tegangan dan deformasi menggunakan Finite Element Method (FEM) adalah salah satu aplikasi utama dari komputasi teknik dalam analisis struktur mekanik. Kecepatan, akurasi, dan efisiensi yang ditawarkan oleh komputasi teknik menjadikan metode ini sangat efektif untuk menganalisis struktur yang kompleks dan untuk mengoptimalkan desain komponen mesin. Dengan alat bantu komputer yang canggih, insinyur dapat memecahkan masalah teknis yang sebelumnya sulit atau bahkan tidak mungkin diselesaikan dengan cara konvensional. | ||

| + | |||

| + | You Said: | ||

| + | Tolong Score Pemahaman saya berdasarkan Kriteria! | ||

| + | |||

| + | ChatGPT Said: | ||

| + | Untuk memberikan skor pemahaman Anda dalam komputasi teknik dan penerapannya dalam analisis struktur, kita dapat menggunakan kriteria berikut. Skor ini akan mencakup pemahaman konsep dasar, penerapan praktis, serta kemampuan dalam menjelaskan dan menganalisis masalah teknik menggunakan pendekatan komputasi: | ||

| + | Kriteria Penilaian: | ||

| + | |||

| + | [[File:Kriteria penilaian.png]] | ||

| + | |||

| + | Total Skor: 26 dari 30 | ||

| + | Interpretasi Skor: | ||

| + | • Pemahaman Konsep Dasar (5/5): Anda telah menunjukkan pemahaman yang baik tentang konsep dasar Finite Element Method (FEM) dan analisis tegangan dalam konteks komputasi teknik. Anda juga berhasil menjelaskan langkah-langkah utama analisis dengan jelas. | ||

| + | • Kemampuan Menjelaskan Metode (4/5): Anda dapat menjelaskan tahapan dalam analisis FEM secara terstruktur, meskipun beberapa bagian bisa lebih diperdalam untuk lebih mengikat teori dengan aplikasi praktis. | ||

| + | • Aplikasi Praktis dalam Komputasi (4/5): Anda menunjukkan pemahaman yang baik dalam aplikasi praktis analisis getaran dan tegangan menggunakan FEM, namun lebih banyak contoh penerapan langsung dalam komputasi teknik akan memberikan wawasan lebih lanjut. | ||

| + | • Keterkaitan dengan Komputasi Teknik (5/5): Anda sangat memahami bagaimana komputasi teknik meningkatkan efisiensi dan akurasi perhitungan dalam berbagai skenario analisis teknik. | ||

| + | • Kemampuan dalam Visualisasi (4/5): Anda memahami pentingnya visualisasi dalam proses analisis namun akan lebih bermanfaat jika Anda dapat memberikan contoh perangkat lunak atau metode visualisasi yang lebih spesifik dalam komputasi teknik. | ||

| + | • Pemahaman Tantangan dan Solusi (4/5): Anda cukup paham tantangan yang ada dalam komputasi teknik, namun akan lebih baik jika menyarankan solusi lebih terperinci dalam menghadapi masalah seperti konvergensi algoritma atau optimasi. | ||

| + | |||

| + | |||

| + | Kesimpulan: | ||

| + | Secara keseluruhan, pemahaman Anda mengenai komputasi teknik dan analisis struktur sudah sangat baik. Anda mampu menjelaskan konsep dasar dan aplikasinya dalam komputasi teknik serta mengaitkannya dengan tantangan dan solusi. Untuk mencapai skor sempurna, Anda dapat memperdalam contoh aplikasi praktis dan solusi terhadap tantangan yang sering muncul dalam analisis teknik. Anda berada pada jalur yang tepat untuk menguasai lebih dalam komputasi teknik, terutama dalam bidang teknik mesin. | ||

| + | |||

| + | ==TUGAS BESAR KOMPUTASI TEKNIK== | ||

| + | [[File:Finger splint.jpg|500|thumb|left|Finger Splint]] | ||

| + | |||

| + | |||

| + | '''A. Project Title''' | ||

| + | |||

| + | Optimasi material finger splint dengan pendekatan komputasi Teknik menggunakan kerangka DAI5 | ||

| + | |||

| + | '''B. Author Complete Name''' | ||

| + | |||

| + | Mila Kartika | ||

| + | NPM : 2206131715 | ||

| + | |||

| + | '''C. Affiliation''' | ||

| + | |||

| + | Departemen Teknik Mesin, Universitas Indonesia | ||

| + | |||

| + | '''D. Abstract''' | ||

| + | |||

| + | Pemilihan material untuk desain finger splint yang optimal memerlukan pendekatan sistematis yang mempertimbangkan kekuatan, fleksibilitas, biokompatibilitas, dan biaya. Penelitian ini menggunakan kerangka DAI5 (Define, Analyze, Intention, Initial Thinking, Idealization, Instruction Set, dan Impact) yang dikombinasikan dengan metode komputasi teknik untuk mengoptimalkan material. Proses diawali dengan Define, yaitu identifikasi masalah terkait kebutuhan finger splint yang kuat, fleksibel, dan nyaman. Kemudian, pada tahap Analyze, dilakukan analisis kriteria material berbobot untuk mengevaluasi material PLA, ABS, dan Nylon. | ||

| + | |||

| + | Pada tahap Intention, tujuan utama ditetapkan untuk menemukan material dengan kombinasi optimal dari parameter biomekanik dan biaya rendah. Tahap Initial Thinking melibatkan eksplorasi data material serta brainstorming untuk memahami potensi masing-masing material. Selanjutnya, dalam Idealization, algoritma evaluasi berbasis bobot dikembangkan untuk menghitung skor material, yang divisualisasikan dalam bentuk grafik garis dan scatter plot untuk menggambarkan hubungan antara atribut material. | ||

| + | |||

| + | Pada tahap Instruction Set, simulasi desain dilakukan untuk material dengan skor tertinggi, yaitu Nylon, dengan menggunakan parameter deformasi, durabilitas, dan kenyamanan. Hasil simulasi menunjukkan bahwa Nylon memberikan deformasi minimal, durabilitas tinggi, dan kenyamanan optimal bagi pengguna. Akhirnya, pada tahap Impact, solusi yang dihasilkan dievaluasi berdasarkan potensi penerapannya dalam desain perangkat medis lainnya. | ||

| + | |||

| + | Penelitian ini membuktikan bahwa kerangka DAI5 yang dikombinasikan dengan komputasi teknik dapat menjadi pendekatan yang efektif untuk mengoptimalkan pemilihan material. Metodologi ini dapat diadaptasi untuk aplikasi di bidang desain perangkat medis lainnya yang membutuhkan pengambilan keputusan berbasis kriteria multiobjektif. | ||

| + | |||

| + | '''E. Author Declaration''' | ||

| + | |||

| + | 1. Deep Awareness (of) I: | ||

| + | |||

| + | Penulis menyadari bahwa setiap proses penelitian adalah bagian dari tanggung jawab moral dan spiritual untuk memberikan manfaat yang nyata bagi masyarakat. Dalam penelitian ini, pengingatan kepada Sang Pencipta menjadi dasar dalam setiap langkah, memastikan bahwa semua tindakan dilakukan dengan penuh kesadaran, kejujuran, dan integritas. Kesadaran diri (nafs) membantu penulis untuk tetap berpegang pada nilai-nilai etika dan tanggung jawab terhadap dampak penelitian ini terhadap kehidupan manusia. | ||

| + | |||

| + | 2. Intention of the Project Activity: | ||

| + | |||

| + | Penelitian ini bertujuan untuk mengembangkan metode yang sistematis dan berbasis data dalam memilih material finger splint yang optimal, menggunakan kerangka DAI5 dan metode komputasi teknik. Tujuan utamanya adalah menciptakan solusi yang inovatif dan dapat meningkatkan kenyamanan serta kualitas hidup pengguna perangkat medis. Dengan niat untuk memberikan manfaat yang luas, penelitian ini juga bertujuan untuk memperluas wawasan di bidang teknik dan biomedis, sejalan dengan nilai-nilai kebaikan universal | ||

| + | |||

| + | |||

| + | |||

| + | '''F. Introduction''' | ||

| + | |||

| + | Finger splint adalah alat bantu medis yang dirancang untuk melindungi, menopang, atau mengimobilisasi jari akibat cedera atau kondisi tertentu seperti patah tulang, keseleo, atau radang sendi. Desain yang efektif harus mempertimbangkan berbagai aspek, termasuk kekuatan, fleksibilitas, kenyamanan, dan biokompatibilitas material yang digunakan. Selain itu, biaya produksi juga menjadi faktor penting untuk memastikan ketersediaan perangkat yang terjangkau tanpa mengurangi kualitas. Oleh karena itu, pemilihan material yang optimal menjadi tantangan utama dalam proses desain finger splint. | ||

| + | |||

| + | Seiring dengan perkembangan teknologi, pendekatan berbasis komputasi teknik telah menjadi metode yang andal untuk mengevaluasi dan mengoptimalkan material. Dengan memanfaatkan algoritma berbasis data, material dapat dianalisis berdasarkan parameter-parameter kunci untuk memastikan pemilihan yang memenuhi kebutuhan spesifik desain. Namun, untuk mencapai hasil yang maksimal, proses optimasi material harus dilakukan secara sistematis, mencakup identifikasi masalah, analisis data, eksplorasi ide, dan implementasi solusi. | ||

| + | |||

| + | Dalam penelitian ini, digunakan kerangka kerja DAI5 (Define, Analyze, Intention, Initial Thinking, Idealization, Instruction Set, dan Impact) untuk memandu proses optimasi material finger splint. Kerangka DAI5 memberikan pendekatan holistik dengan langkah-langkah yang terstruktur, mulai dari pemahaman masalah hingga evaluasi dampak solusi yang dihasilkan. Kerangka ini dipadukan dengan metode komputasi teknik untuk mengevaluasi dan membandingkan material PLA, ABS, dan Nylon berdasarkan kriteria multiobjektif, termasuk kekuatan, fleksibilitas, biokompatibilitas, dan biaya. | ||

| + | |||

| + | Penelitian ini bertujuan untuk menemukan material terbaik yang dapat digunakan dalam desain finger splint, serta memberikan metodologi yang dapat diterapkan untuk desain perangkat medis lainnya. Dengan menggunakan kerangka DAI5, penelitian ini tidak hanya berfokus pada hasil akhir, tetapi juga memberikan wawasan tentang proses pengambilan keputusan berbasis data yang sistematis dan efisien. | ||

| + | |||

| + | |||

| + | |||

| + | '''G. Methods & Procedures''' | ||

| + | |||

| + | Penelitian ini menggunakan pendekatan sistematis berbasis kerangka kerja DAI5 (Define, Analyze, Intention, Initial Thinking, Idealization, Instruction Set, dan Impact) untuk mengoptimalkan material finger splint. Berikut adalah metode dan prosedur yang dilakukan pada masing-masing tahapan: | ||

| + | |||

| + | 1. Define | ||

| + | |||

| + | Pada tahap ini, masalah utama didefinisikan, yaitu kebutuhan untuk memilih material finger splint yang memenuhi kriteria berikut: | ||

| + | |||

| + | Kekuatan mekanik untuk mendukung jari. | ||

| + | Fleksibilitas untuk kenyamanan saat penggunaan. | ||

| + | Biokompatibilitas untuk menghindari reaksi alergi atau iritasi kulit. | ||

| + | Biaya produksi yang terjangkau untuk memastikan aksesibilitas. | ||

| + | Informasi awal tentang material PLA, ABS, dan Nylon dikumpulkan untuk dianalisis lebih lanjut. | ||

| + | |||

| + | 2. Analyze | ||

| + | |||

| + | Tahap ini melibatkan analisis material berdasarkan empat kriteria utama: | ||

| + | |||

| + | Strength (kekuatan) | ||

| + | Flexibility (fleksibilitas) | ||

| + | Biocompatibility (biokompatibilitas) | ||

| + | Cost (biaya) | ||

| + | Setiap kriteria diberi bobot sesuai dengan tingkat kepentingannya: kekuatan (40%), fleksibilitas (30%), biokompatibilitas (20%), dan biaya (10%). Skor komposit untuk masing-masing material dihitung menggunakan persamaan: | ||

| + | |||

| + | Score=(S×Ws)+(F×Wf)+(B×Wb)−(C×Wc) | ||

| + | |||

| + | di mana S, F, B, dan C adalah nilai kekuatan, fleksibilitas, biokompatibilitas, dan biaya material, sedangkan 𝑊𝑠, 𝑊𝑓, 𝑊𝑏, dan 𝑊𝑐 adalah bobot masing-masing kriteria. | ||

| + | |||

| + | 3. Intention | ||

| + | |||

| + | Tujuan utama penelitian ini adalah memilih material terbaik berdasarkan skor tertinggi yang dihasilkan dari analisis. Material dengan skor tertinggi akan digunakan untuk simulasi desain finger splint. | ||

| + | |||

| + | 4. Initial Thinking | ||

| + | |||

| + | Pada tahap ini, dilakukan brainstorming dan eksplorasi awal untuk memahami potensi dan kendala setiap material. Visualisasi awal dalam bentuk tabel dan grafik digunakan untuk memberikan wawasan tentang kekuatan dan kelemahan material. | ||

| + | |||

| + | 5. Idealization | ||

| + | |||

| + | Tahap ini mencakup pengembangan model evaluasi berbasis komputasi teknik. Algoritma dikembangkan untuk: | ||

| + | |||

| + | Menghitung skor material berdasarkan bobot kriteria. | ||

| + | Membandingkan hasil skor untuk menentukan material terbaik. | ||

| + | Visualisasi hasil evaluasi menggunakan grafik garis (line chart) dan scatter plot. | ||

| + | |||

| + | 6. Instruction Set | ||

| + | |||

| + | Proses simulasi finger splint dilakukan untuk material terbaik menggunakan parameter biomekanik, seperti: | ||

| + | |||

| + | Deformasi: mengukur sejauh mana material dapat berubah bentuk. | ||

| + | Durabilitas: mengevaluasi kekuatan material di bawah tekanan. | ||

| + | Kenyamanan: memastikan biokompatibilitas dan fleksibilitas optimal. | ||

| + | Implementasi simulasi dilakukan menggunakan Python untuk menghitung skor material dan menampilkan grafik visualisasi. | ||

| + | |||

| + | 7. Impact | ||

| + | |||

| + | Dampak dari material terbaik dievaluasi untuk memastikan bahwa solusi yang dihasilkan: | ||

| + | |||

| + | Memenuhi kebutuhan biomekanik pengguna. | ||

| + | Menawarkan kenyamanan maksimal. | ||

| + | Memiliki biaya produksi yang efisien. | ||

| + | Dapat diaplikasikan pada desain perangkat medis lainnya. | ||

| + | Metode ini memberikan pendekatan terstruktur untuk memastikan proses optimasi material finger splint yang efektif dan efisien. | ||

| + | |||

| + | |||

| + | |||

| + | '''H. Results & Discussion''' | ||

| + | |||

| + | 1. Material Evaluation | ||

| + | |||

| + | Hasil evaluasi skor untuk tiga material (PLA, ABS, dan Nylon) berdasarkan kriteria kekuatan, fleksibilitas, biokompatibilitas, dan biaya adalah sebagai berikut: | ||

| + | |||

| + | [[File:Skor material.png]] | ||

| + | |||

| + | Dari tabel di atas, material Nylon memiliki skor tertinggi (70.5), menunjukkan bahwa material ini memberikan kombinasi optimal antara kekuatan, fleksibilitas, dan biokompatibilitas dengan pengorbanan biaya yang dapat diterima. | ||

| + | |||

| + | 2. Graphical Representation | ||

| + | |||

| + | Hasil evaluasi divisualisasikan menggunakan grafik untuk memperjelas perbandingan: | ||

| + | |||

| + | [[File:Grafik Optimasi Material.png]] | ||

| + | |||

| + | Grafik garis (Line Chart) menunjukkan skor akhir setiap material, dengan Nylon sebagai material unggulan. | ||