Difference between revisions of "Bolonni Nugraha"

(→Engineering Specification) |

(→Bagian 5: Hasil Rancangan (Preliminary Design)) |

||

| (71 intermediate revisions by the same user not shown) | |||

| Line 1: | Line 1: | ||

| − | = BIODATA DIRI = | + | = '''BIODATA DIRI''' = |

[[File:Pas photo bolonni.jpg|200px|thumb|right|Bolonni Nugraha]] | [[File:Pas photo bolonni.jpg|200px|thumb|right|Bolonni Nugraha]] | ||

| Line 11: | Line 11: | ||

Kelas Mekanika Fluida 02 | Kelas Mekanika Fluida 02 | ||

| − | = | + | ='''Mekanika Fluida-02'''= |

=='''Pertemuan 1 (Selasa, 31 Maret 2020)'''== | =='''Pertemuan 1 (Selasa, 31 Maret 2020)'''== | ||

| Line 373: | Line 373: | ||

[[File:car.mekflu.png|400px]] | [[File:car.mekflu.png|400px]] | ||

| − | =Tugas Merancang= | + | ='''Tugas Merancang'''= |

| − | ==Pertemuan== | + | =='''Pertemuan'''== |

=== Pertemuan 1 (Senin, 28 September 2020) === | === Pertemuan 1 (Senin, 28 September 2020) === | ||

| Line 544: | Line 544: | ||

specification kami : | specification kami : | ||

| − | + | • Dengan struktur system biogas yang kami gunakan, lebih baik dipasang di atas | |

permukaan tanah yang berukuran 2 m x 2 m | permukaan tanah yang berukuran 2 m x 2 m | ||

| − | + | • Pengadukan oleh screw conveyor mempengaruhi residance time dan | |

diperpendek waktu nya kurang dari sehari | diperpendek waktu nya kurang dari sehari | ||

| − | + | • Struktur sistem yang digunakan tertutup sehingga tidak menghasilkan bau yang | |

mengganggu sekitar | mengganggu sekitar | ||

| − | + | • Dimensi ruang yang tersedia tidak lebih dari 50 L | |

| + | |||

| + | ==== Constraints ==== | ||

| + | |||

| + | • Pembatasan anggaran (< Rp 2.000.000,-) dengan konsiderasi pembuatan suatu | ||

| + | sistem dari input sampai produk | ||

| + | |||

| + | • Rangkaian biogas umumnya dibangun dibawah tanah untuk menghemat lahan | ||

| + | |||

| + | • Limbah organik skala rumah tangga relatif tidak sedikit, dan kuantitas gas yang | ||

| + | dihasilkan lebih rendah daripada limbah peternakan dengan volume slurry yang | ||

| + | sama | ||

| + | |||

| + | • Eksperimen pembuatan biogas memerlukan waktu yang tidak sedikit untuk | ||

| + | menunggu timbulnya gas yang dihasilkan | ||

| + | |||

| + | • Rangkaian sistem biogas yang berada di bawah permukaan tanah ini harus | ||

| + | menyesuaikan taman yang ada pada halaman yang dimiliki oleh customer (± 9m^2) | ||

| + | |||

| + | ==== Standar Terkait ==== | ||

| + | |||

| + | • SNI 19-2454-2002 terkait pengelolaan sampah perkotaan | ||

| + | |||

| + | • SNI 7826:2012 terkait biogas | ||

| + | |||

| + | • SNI 06-0162-1987 terkait pipa PVC | ||

| + | |||

| + | • SNI IEC 60432-1:2009 terkait lampu untuk rumah tangga dan penerangan umum | ||

| + | serupa | ||

| + | |||

| + | • ISO 20675:2018 terkait Biogas — Biogas production, conditioning, upgrading | ||

| + | and utilization — Terms, definitions and classification scheme | ||

=== Bagian 3: Penelusuran Literatur, Pemaparan Alternatif Solusi/Konsep/Desain === | === Bagian 3: Penelusuran Literatur, Pemaparan Alternatif Solusi/Konsep/Desain === | ||

| + | |||

| + | ==== Biogas ==== | ||

| + | |||

| + | Biogas adalah alternatif bahan bakar fosil yang berkelanjutan. Ini juga memberikan | ||

| + | solusi untuk limbah bio yang ada di lingkungan sekitar. Hal ini berkaitan dengan desain, | ||

| + | konstruksi dan pengujian bio-digester (plug flow digester), untuk produksi biogas | ||

| + | dengan substrat kotoran sapi. Plug flow digaster dirancang dan dibangun untuk | ||

| + | menampung bahan baku terutama kotoran sapi jika tidak ada oksigen. Biogas dihasilkan | ||

| + | dari fermentasi anaerob oleh bakteri metanogenesis pada bahan-bahan organik seperti | ||

| + | kayu/tumbuhan, buah-buahan, kotoran hewan dan manusia merupakan gas campuran | ||

| + | gas Metana (60-70%), CO2 dan gas lainnya. Komposisi biogas bervariasi tergantung | ||

| + | pada limbah organik dan proses fermentasi anaerob, dengan komposisi lengkap sebagai | ||

| + | berikut: | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha2.PNG|500px|thumb|center|Tabel 3.1 Komposisi Biogas]] | ||

| + | |||

| + | Sebagai contoh, reaksi kimia proses pembuatan gas metan dari limbah organik | ||

| + | (limbah tebu/carbs sugar) dan jumlah yang dihasilkannya sebagai berikut: | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha3.PNG|500px|thumb|center]] | ||

| + | |||

| + | ==== Parameter ==== | ||

| + | |||

| + | 1. Suhu | ||

| + | |||

| + | Bila temperatur meningkat, umumnya produksi biogas juga meningkat sesuai | ||

| + | dengan batas-batas kemampuan bakteri mencerna sampah organik. Bakteri yang | ||

| + | umum dikenal dalam proses fermentasi anerob seperti bakteri Psychrophilic (< 15 | ||

| + | ºC), bakteri Mesophilic (15 ºC-45 ºC), Bakteri Thermophilic (45 ºC-65 ºC). | ||

| + | Umumnya digester anaerob skala kecil bekerja pada suhu bakteri Mesophilic dengan | ||

| + | suhu antara 25 ºC- 37ºC. | ||

| + | |||

| + | 2. Nutrisi dan Penghambat bagi Bakteri Anaerob | ||

| + | |||

| + | Bakteri Anaerobik membutuhkan nutrisi sebagai sumber energi untuk proses reaksi | ||

| + | anaerob seperti mineral-mineral yang mengadung Nitrogen, Fosfor, Magnesium. | ||

| + | Nutrisi ini dapat bersifat toxic (racun) apabila konsentrasi di dalam bahan terlalu | ||

| + | banyak. | ||

| + | |||

| + | 3. Derajat Keasaman (pH) | ||

| + | |||

| + | Mempunyai efek terhadap aktivasi mikroorganisme. Konsentrasi derajat keasamam | ||

| + | (pH) yang ideal antara 6,6 dan 7,6. Bila pH lebih kecil atau lebih besar maka akan | ||

| + | mempunyai sifat toksit terhadap bakteri metanogenik. Bila proses anaerob sudah | ||

| + | berjalan menuju pembentukan biogas, pH berkisar 7-7,8. | ||

| + | |||

| + | 4. Kandungan Nitrogen dan Rasio Karbon Nitrogen | ||

| + | |||

| + | Karbon dan Nitrogen adalah sumber makanan utama bagi bakteri anaerob, sehingga | ||

| + | pertumbuhan optimum bakteri sangat dipengaruhi unsur ini, dimana Karbon | ||

| + | dibutuhkan untuk mensuplai energi dan Nitrogen dibutuhkan untuk membentuk | ||

| + | struktur sel bakteri. Nitrogen amonia pada konsentrasi yang tinggi dapat | ||

| + | menghambat proses fermentasi anaerob. Konsentrasi yang baik berkisar 200 – 1500 | ||

| + | mg/lt dan bila melebihi 3000 mg/lt akan bersifat toxic. Proses fermentasi anaerob | ||

| + | akan berlangsung optimum bila rasio C:N bernilai 30:1, dimana jumlah karbon 30 | ||

| + | kali dari jumlah nitrogen. | ||

| + | 11 | ||

| + | |||

| + | 5. Pengatur Tekanan | ||

| + | |||

| + | Semakin tinggi tekanan di dalam digester, semakin rendah produksi biogas di dalam | ||

| + | digester terutama pada proses hidrolisis dan acydifikasi. Selalu pertahankan tekanan | ||

| + | diantara 1,15-1,2 bar di dalam digester. | ||

| + | |||

| + | ==== Reaktor ==== | ||

=== Bagian 4: Pengembangan Desain dan Perhitungan === | === Bagian 4: Pengembangan Desain dan Perhitungan === | ||

| + | |||

| + | ==== Pengamatan dan Evaluasi Eksperimental ==== | ||

| + | |||

| + | Pengembangan desain kami mulai secara eksperimental terlebih dahulu. Karena | ||

| + | perancangan sistem biogas sangat berhubungan dengan pendekatan eksperimental. | ||

| + | Masing-masing anggota membuat sebuah sistem biogas sederhana skala rumahan. | ||

| + | Kami mencoba untuk mencari pengalaman, ilmu, dan pelajaran untuk kemudian | ||

| + | menjadi bahan evaluasi kami untuk penguatan pemahaman mengenai konsep biogas. | ||

| + | Secara rutin kami melakukan pengamatan dan dibagikan kepada anggota kelompok | ||

| + | yang lain. | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha4.PNG|500px|thumb|center|Gambar 4.1 Eksperimen Biogas]] | ||

| + | |||

| + | Evaluasi penting: | ||

| + | |||

| + | ✓ Walaupun telah dicat hitam, peletakan tetap harus di ruangan gelap/tidak | ||

| + | terpapar sinar matahari | ||

| + | |||

| + | ✓ Bahan baku seharusnya berwujud slurry (bubur) dengan campuran air 1:1 | ||

| + | dengan bahan organic untuk mempercepat reaksi | ||

| + | |||

| + | ✓ Kerapatan sambung-sambungan harus lebih diperhatikan, dapat dilakukan uji | ||

| + | kebocoran dengan menggunakan air sabun | ||

| + | |||

| + | ✓ Sampah diusahakan masih yang segar, apabila sudah ditampung dalam waktu | ||

| + | yang lama diluar, dapat menjadi sarang lalat untuk bertelur sehingga setelah dimasukkan dapat mengurangi bahan baku yang seharusnya diurai oleh | ||

| + | mikroorganisme | ||

| + | |||

| + | ✓ Terdapat opsi tambahan yaitu penggunaan overflow yang menjadi keluaran BioSlurry untuk digunakan sebagai fertilizer tumbuhan | ||

| + | |||

| + | ==== Pengembangan Desain ==== | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha5.PNG|500px|thumb|center|Gambar 4.2 Faktor untuk Biogas yang Optimal]] | ||

| + | |||

| + | Tahapan berikutnya adalah mencari masalah dari sistem biogas konvensional. | ||

| + | Didapat kendala yang umum seperti laju reaksi yang belum optimum. Lalu, kami mulai | ||

| + | mencari opsi yang tersedia. Continuous stirred-tank reactor (CSTR) adalah salah satu | ||

| + | opsi yang tepat untuk mempercepat laju reaksi. Namun, penelitian dan penggunaannya | ||

| + | sudah banyak. Sehingga muncul opsi berikutnya adalah penggunaan screw conveyor. | ||

| + | Screw conveyor ini menggabungkan 2 skema pada suatu reaktor, yaitu adanya | ||

| + | pengadukan dan plug flow reactor. Sehingga dapat kami mulai melakukan | ||

| + | penelitiannya untuk mendapatkan jawaban tersebut dan dapat digunakan oleh | ||

| + | masyarakat luas. | ||

| + | |||

| + | ==== Komponen ==== | ||

| + | |||

| + | #Feeder [[File:LaporanAkhirBolonniNugraha6.PNG|200px|thumb|center|4.3 Feeder]] Feeder berguna untuk menjadi penampungan sementara yang bervolume 0.003 m3 untuk menyalurkan slurry secara per batch untuk disalurkan ke conveyor dan akan diisi kembali per batch yang telah ditentukan | ||

| + | #Pipa Inlet [[File:LaporanAkhirBolonniNugraha7.PNG|200px|thumb|center|4.4 Pipa Inlet]] Pipa ini berguna untuk mengatur alira slurry yang akan masuk kedalam sistem yang akan diatur kembali dengan automatic gate valve yang telah dibuat dengan diameter 15 mm dengan valve ½ in | ||

| + | #Reaktor [[File:LaporanAkhirBolonniNugraha8.PNG|200px|thumb|center|4.5 Reaktor]] Reaktor ini merupakan tempat pembentukan biogas terjadi dari pengadukan slurry yang telah disalurkan ke dalam reactor yang terbuat dari Polymethyl methacrylate | ||

| + | #Biogas Outlet [[File:LaporanAkhirBolonniNugraha9.PNG|200px|thumb|center|4.6 Biogas Outlet]] Biogas outlet ini bertujuan untuk mengeluarkan output yang kita harapkan dari perancangan sistem ini yaitu biogas yang akan ditampung ke gas tank nantinya | ||

| + | #Digester [[File:LaporanAkhirBolonniNugraha10.PNG|200px|thumb|center|4.7 Digester]] Digester ini merupakan tempat penampungan slurry setelah terjadi pengadukan didalam reactor yang akan disalurkan kembali ke bagian bawah dari reactor untuk dipakai kembali sampai 1 batch | ||

| + | #Slurry Outlet [[File:LaporanAkhirBolonniNugraha11.PNG|200px|thumb|center|4.8 Slurry Outlet]] Slurry outlet ini merupakan keluaran untuk slurry yang berlebih karena jika 1 batch sudah terselesaikan, maka slurry akan ditambah untuk pengadukan kembali agar output yang kita harapkan tetap terjaga | ||

| + | #Valve [[File:LaporanAkhirBolonniNugraha12.PNG|200px|thumb|center|4.9 Valve]] Valve disini bertujuan untuk mengatur aliran slurry yang akan masuk ke dalam reactor dari segi aliran fluidanya. Kami disini menggunakan automatic gate valve dengan motor BYJ-28 yang akan diatur sistem kontrolnya dengan menggunakan software Arduino. | ||

| + | #Bearing [[File:LaporanAkhirBolonniNugraha13.PNG|200px|thumb|center|4.10 Bearing]] Bearing ini merupakan komponen yang berfungsi untuk konstruksi shaft sambal membiarkan putaran reactor yang ada dan juga untuk mengurangi friction yang akan dialami oleh sistem saat memutar conveyornya juga akan diberikan lubrikasi dengan pengecekan secara rutin. | ||

| + | |||

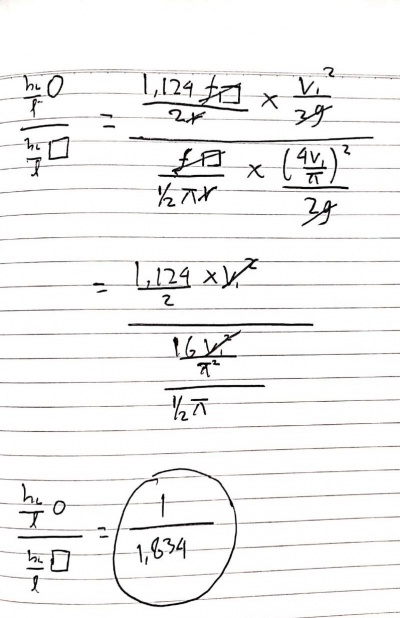

| + | ==== Perhitungan Desain ==== | ||

| + | |||

| + | *Massa Jenis Slurry | ||

| + | |||

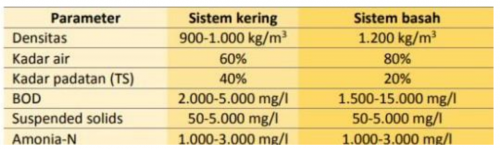

| + | Berdasarkan Environment Canada, 2013 karakteristik dari slurry adalah | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha14.PNG|500px|thumb|center|Tabel 4.1 Karakteristik Slurry]] | ||

| + | |||

| + | Berdasarkan Material bulk densities summary report, WRAP, 2010 sampah makanan | ||

| + | memiliki massa jenis terkecil 453 kg/m3 | ||

| + | . Sehingga jika dicampur sisa maka dengan | ||

| + | air dengan perbandingan 1 : 9 | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha15.PNG|300px|thumb|center]] | ||

| + | |||

| + | *Perhitungan Screw Conveyor | ||

| + | |||

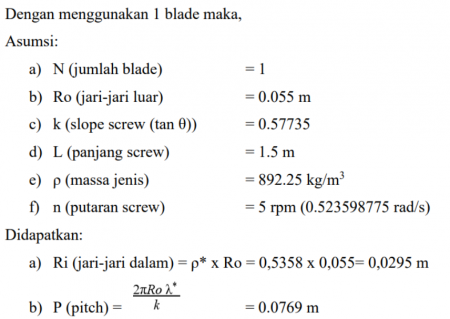

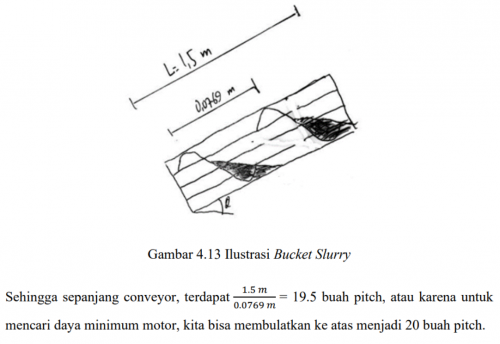

| + | Langkah perhitungan: | ||

| + | |||

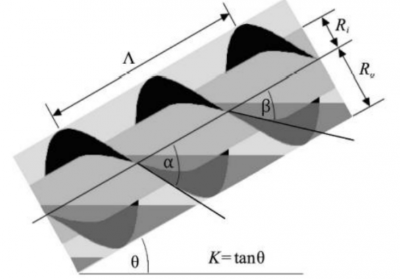

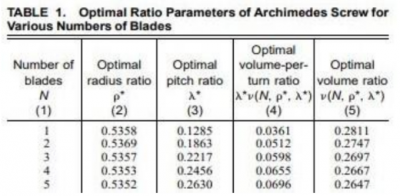

| + | 1. Berdasarkan pada jurnal tentang Optimal Design of an Archimedes Screw oleh | ||

| + | Chris Rorres pada tahun 2000, terdapat tabel yang memberitahu ukuran yang | ||

| + | optimal dalam mendesain Archimedes screw | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha16.PNG|400px|thumb|center|Gambar 4.11 Parameter Achimedes Screw]] | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha17.PNG|400px|thumb|center|Gambar 4.12 Tabel Optimal Ratio dari Buku Chris Rorres]] | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha18.PNG|450px|center]] | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha19.PNG|500px|thumb|center]] | ||

| + | |||

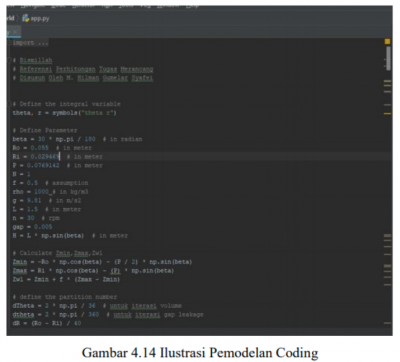

| + | 2. Kami menggunakan coding yang diberikan oleh asisten Pak Ahmad Indra untuk | ||

| + | mencari kapasitas dari tabung screw conveyor yang kami gunakan dengan | ||

| + | parameter-parameter yang seseuai dengan yang tertera di atas. Prinsip yang | ||

| + | digunakan sama untuk penggunaan archimedes screw sebagai berikut: | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha20.PNG|400px|thumb|center|Gambar 4.14 Ilustrasi Pemodelan Coding]] | ||

| + | |||

| + | Output yang didapat adalah sebagai berikut: | ||

| + | |||

| + | {| class="wikitable" | ||

| + | |- | ||

| + | | style='border-style: none none solid solid;' | | ||

| + | [[File:LaporanAkhirBolonniNugraha21.PNG|300px]] | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha22.PNG|400px]] | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha23.PNG|400px]] | ||

| + | |||

| + | |||

| + | |} | ||

| + | |||

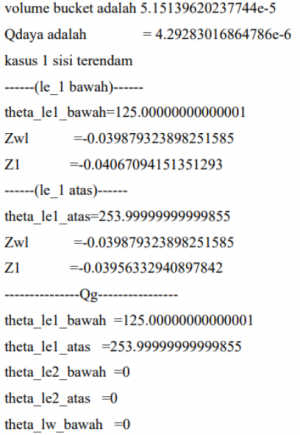

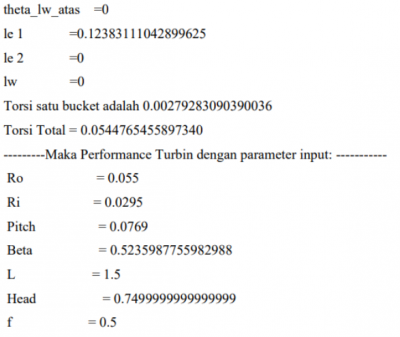

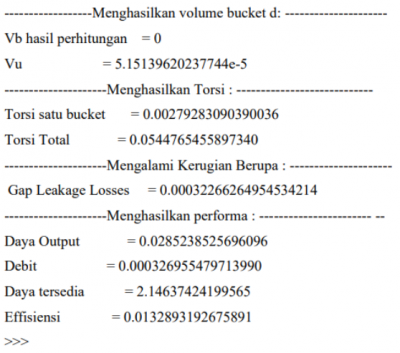

| + | Yang hendak kami gunakan adalah parameter debit dan volume tiap bucket dengan nilai | ||

| + | masing-masing 0.000327 m3 | ||

| + | /s dan 0.0000515 m3. | ||

| + | |||

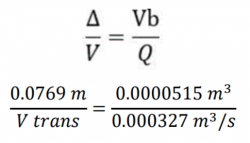

| + | 3. Berikutnya kita mencari nilai kecepatan translasi perpindahan slurry pada reaktor | ||

| + | screw conveyor sebagai berikut: | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha24.PNG|250px|center]] | ||

| + | |||

| + | V= 0.488 m/s | ||

| + | |||

| + | Sehingga juga didapat, slurry melintasi conveyor selama 3.07 s. | ||

| + | |||

| + | |||

| + | Volume seluruh slurry yang memenuhi semua pitch screw conveyor, yang akan menjadi volume tiap batch-nya, didapatkan sebesar: | ||

| + | |||

| + | =Vb x jumlah pitch | ||

| + | |||

| + | = 0.0000515 m3 x 20 | ||

| + | |||

| + | ≈ 0.001 m3 = 1 L | ||

| + | |||

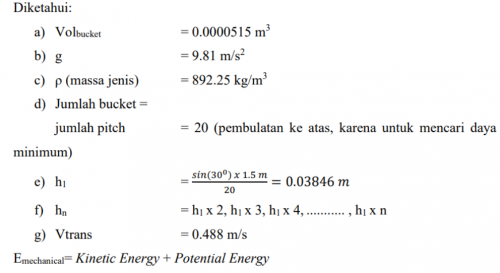

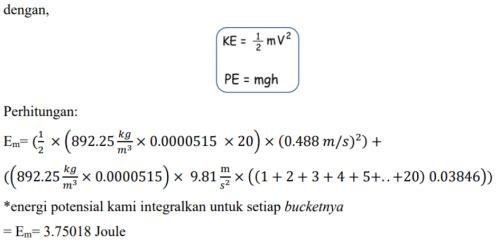

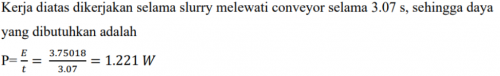

| + | 4. Untuk menentukan kapasitas minimum motor pemutar untuk efisiensi biaya, kita | ||

| + | harus menentukan daya yang dibutuhkan untuk memindahkan slurry di conveyor | ||

| + | tersebut. Kerja yang dilakukan kami asumsikan dari perhitungan energi kinetik | ||

| + | translasinya, energi potensial tiap bucket, energi kinetik rotasi (untuk momen | ||

| + | inersia) dan asumsi tambahan energi untuk melawan gaya gesek pada bearing. | ||

| + | |||

| + | Kami mencari mechanical energy yang dibutuhkan conveyor dengan menjumlahkan | ||

| + | energi kinetik translasi dan potensialnya. | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha25.PNG|500px|center]] | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha26.PNG|500px|center]] | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha27.PNG|500px|center]] | ||

| + | |||

| + | Kemudian kami coba untuk mengasumsikan terlebih dahulu energi kinetik rotasi (untuk | ||

| + | momen inersia) dan asumsi tambahan energi untuk melawan gaya gesek pada bearing | ||

| + | sebesar 23% sehingga didapatkan Daya motor yang dibutuhkan sebesar 1.5 W. | ||

| + | |||

| + | * Perhitungan Digester | ||

| + | |||

| + | Langkah perhitungan: | ||

| + | |||

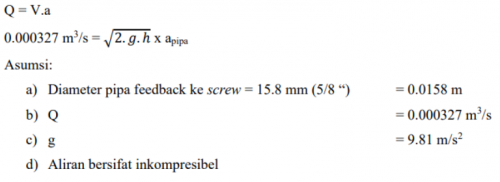

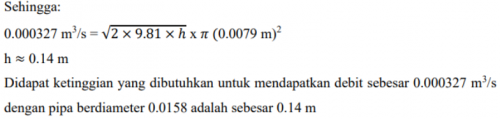

| + | 1. Untuk mendapatkan volume bucket yang sama agar daya motor tetap bekerja dengan | ||

| + | sesuai desain awal, debit yang kembali ke tabung screw conveyor harus sesuai | ||

| + | dengan debit yang sudah kita dapatkan sebelumnya yaitu sebesar 0.000327 m3 | ||

| + | /s. | ||

| + | Kita menggunakan hukum kontinuitas dengan asumsi aliran slurry bersifat | ||

| + | inkompresibel. | ||

| + | |||

| + | Sehingga di dapat debit di keluaran digester = debit di ujung pipa yang kembali ke | ||

| + | screw conveyor = 0.000327 m3/s | ||

| + | |||

| + | Sehingga kita dapat mencari h yang dibutuhkan sebagai titik keluar slurry outlet untuk | ||

| + | menjaga kecepatan dan debit maksimum feedback | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha28.PNG|500px]] | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha29.PNG|500px]] | ||

| + | |||

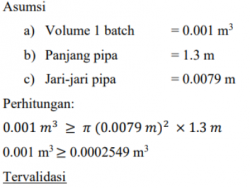

| + | 2. Kemudian kami memastikan terlebih dahulu, untuk volume minimum slurry yang | ||

| + | ada (pengisian batch pertama), pipa terisi penuh sehingga dapat terus bersirkulasi. | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha30.PNG|250px]] | ||

| + | |||

| + | 3. Berikutnya kami mencari volume yang diproyeksikan untuk digunakan secara terus | ||

| + | menerus. Diasumsikan kami menggunakan 6 batch untuk memenuhi volume | ||

| + | maksimum digester di ketinggal slurry outlet di titik 0.14 m di atas permukaan. 1 | ||

| + | batch di dapatkan volume sebesar 0.001 m3 | ||

| + | pada perhitungan di atas sebelumnya | ||

| + | sehingga di dapat volume yang dikehendaki sebesar: | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha31.PNG|200px|center]] | ||

| + | |||

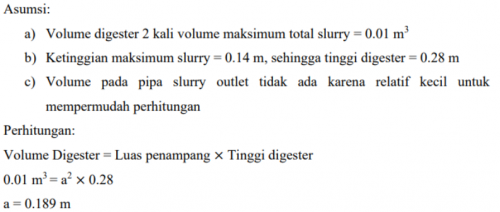

| + | 4. Berikutnya adalah tahapan penentuan bentuk dan dimensi digester. Sementara ini, | ||

| + | untuk memudahkan perhitungan, masih diasumsikan penampang berbentuk segi | ||

| + | empat. Kami mendesain agar slurry maksimum yang mengisi sampai titik slurry | ||

| + | outlet mengisi setengah dari volume total digester agar tekanan dari biogas dapat | ||

| + | diasumsikan kecil karena gas outlet juga rutin untuk dibuka. Asumsi ini untuk | ||

| + | mempermudah perhitungan karena berpotensi memberikan kecepatan feedback | ||

| + | bertambah. Tekanan juga akan mendorong slurry keluar untuk mencapai ketinggian | ||

| + | maksimum kembali. | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha32.PNG|500px]] | ||

| + | |||

| + | Sehingga di dapat dimensi yang digunakan sebagai wadah digester adalah | ||

| + | berpenampang persegi dengan sisi 0.189 m dan tinggi wadah 0.28 m dengan slurry | ||

| + | outlet dengan ketinggian keluarannya 0.14 m | ||

| + | |||

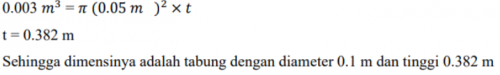

| + | *Perhitungan Feeder | ||

| + | |||

| + | Pengisian hanya dilakukan untuk setiap batch/harinya. Sehingga volume feeder hanya | ||

| + | diasumsikan 3 kali dari volume per batch-nya. Dengan penampang berbentuk lingkaran | ||

| + | diameter 10 cm. | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha33.PNG|500px]] | ||

| + | |||

| + | Untuk feeder masih perhitungan kasar. Seharusnya digunakan prinsip hukum Bernoulli | ||

| + | untuk menentukan ketinggal permukaan slurry dan dimensi pipa ke reactor untuk mendapatkan debit yang sesuai dengan debit outlet untuk mendapatkan bucket yang | ||

| + | sesuai untuk hasil yang optimal. | ||

| + | |||

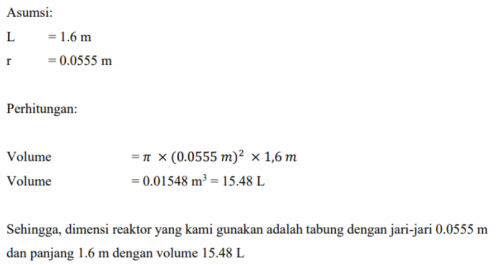

| + | *Perhitungan Tabung Reaktor | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha34.PNG|500px]] | ||

| + | |||

| + | Sehingga, dimensi reaktor yang kami gunakan adalah tabung dengan jari-jari 0.0555 m | ||

| + | dan panjang 1.6 m dengan volume 15.48 L | ||

| + | |||

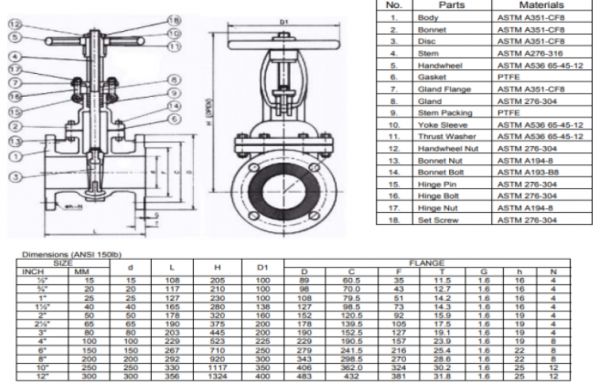

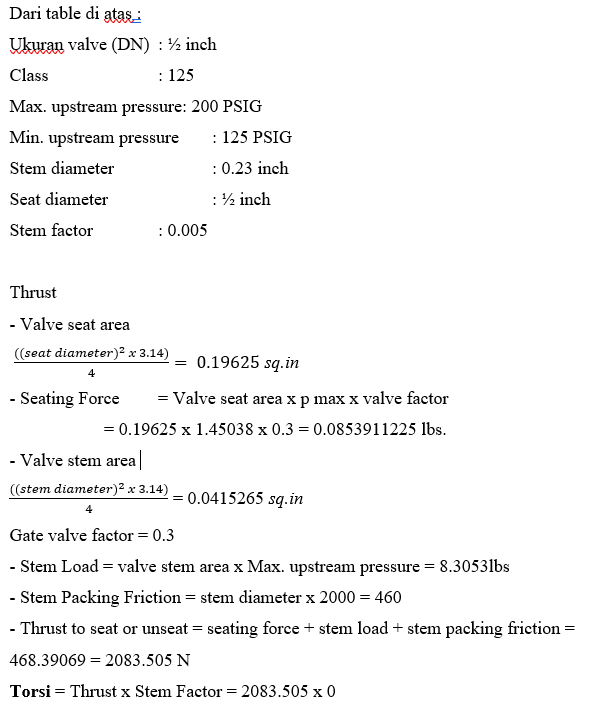

| + | *Perhitungan Valve | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha35.PNG|600px|thumb|center|Gambar 4.15 Valve Standard]] | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha36.PNG|700px]] | ||

| + | |||

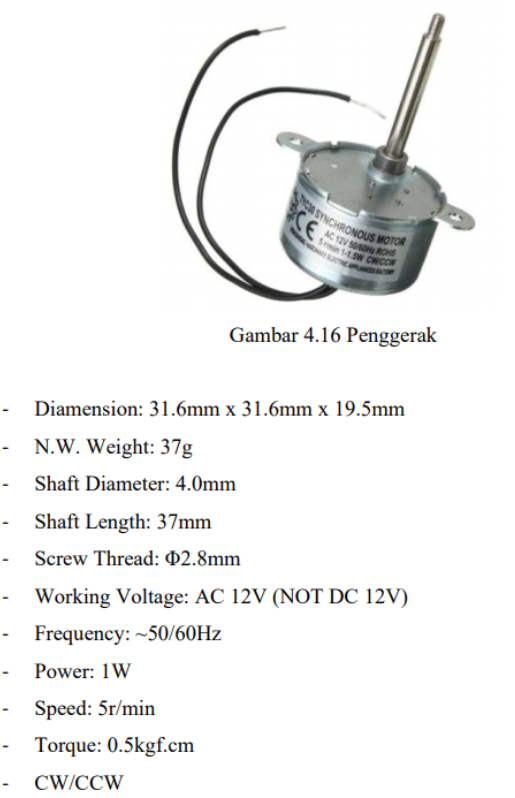

| + | *Penggerak / Controller | ||

| + | |||

| + | Dari perhitungan-perhitungan tersebut, jika ingin menggunakan controller dengan | ||

| + | sistem Automatic yang disesuaikan dengan kebutuhan untuk memutar screw | ||

| + | conveyor ataupun membuka dan menutup gate valve, dapat dipakai stepper motor | ||

| + | dengan beberapa pilihan jenis yang ada di pasar. Salah satu nya adalah TYC30 AC | ||

| + | 12V 50.60Hz Synchronous Motor 5RPM sebagai berikut : | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha37.PNG|600px|thumb|center|Gambar 4.16 Penggerak]] | ||

| + | |||

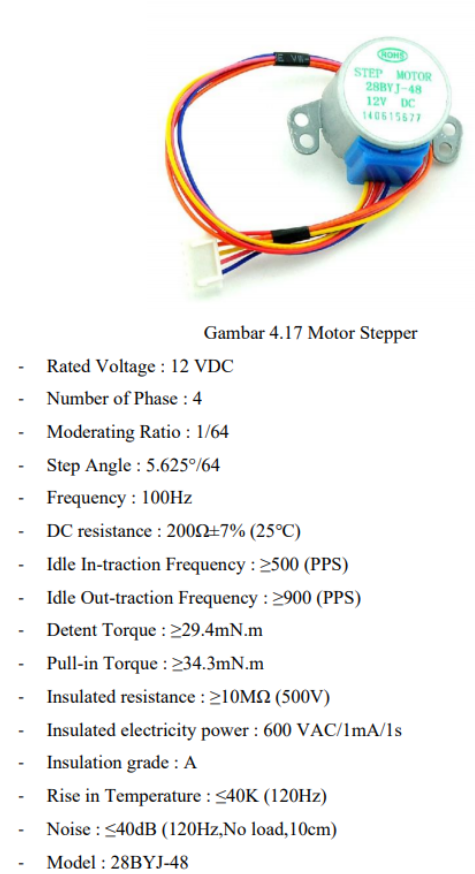

| + | Selain itu, ada juga motor stepper untuk menggerakkan gate valve, tetapi tidak bisa | ||

| + | bekerja dengan otomatis sepenuhnya melainkan tetap ada operator untuk | ||

| + | mengoperasikannya. Tetapi, operasinya masih bisa di masukkan input sesuai dengan | ||

| + | flowrate nya melalui software Arduino agar bisa bergerak otomatis sesuai input nya | ||

| + | tersebut. Alat tersebut mempunyai beragam jenis dari segi Voltage nya dan untuk | ||

| + | penggunaan nya disesuaikan dengan kebutuhan dari spesifikasi yang terkait. Berikut | ||

| + | untuk spesifikasi dari Motor Stepper 28BYJ-48 model 12V : | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha38.PNG|600px|thumb|center|Gambar 4.17 Motor Stepper]] | ||

=== Bagian 5: Hasil Rancangan (Preliminary Design) === | === Bagian 5: Hasil Rancangan (Preliminary Design) === | ||

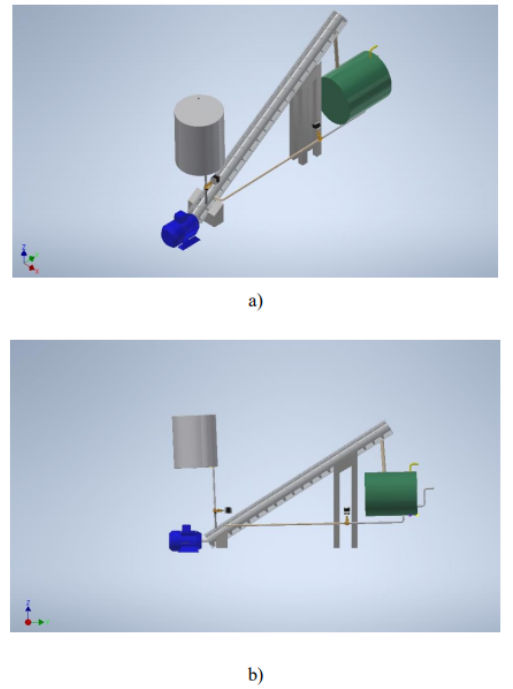

| − | = Metode Numerik = | + | [[File:LaporanAkhirBolonniNugraha39.PNG|700px|thumb|center|Gambar 5.1 Rancangan Sistem Biogas Tampak Miring (a) dan Tampak Samping (b)]] |

| + | |||

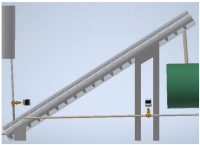

| + | ==== Kerja Sistem ==== | ||

| + | |||

| + | Dari pengembangan desain dan perhitungan, kami merumuskan perancangan sebagai | ||

| + | berikut. Kami membuat plug flow reactor dengan screw conveyor di dalam pipa yang | ||

| + | memiliki kemiringan 300 | ||

| + | dengan motor. Sistem diasumsikan berjenis plug flow | ||

| + | sehingga tidak ada difusi arah aksial maupun pencampuran balik, hanya terdapat | ||

| + | pencampuran secara radial di tiap penampangnya, dalam hal ini tiap bucket-nya. Penggunaan screw conveyor bertujuan memaksimalkan pencampuran radial tersebut | ||

| + | dan memperluas area muka. Sistem berlangsung secara continuous, yang artinya | ||

| + | sudah terdapat saluran outlet untuk menyesuaikan volume yang bekerja pada sistem, | ||

| + | pengguna hanya berperan dalam mengisi feeder. | ||

| + | |||

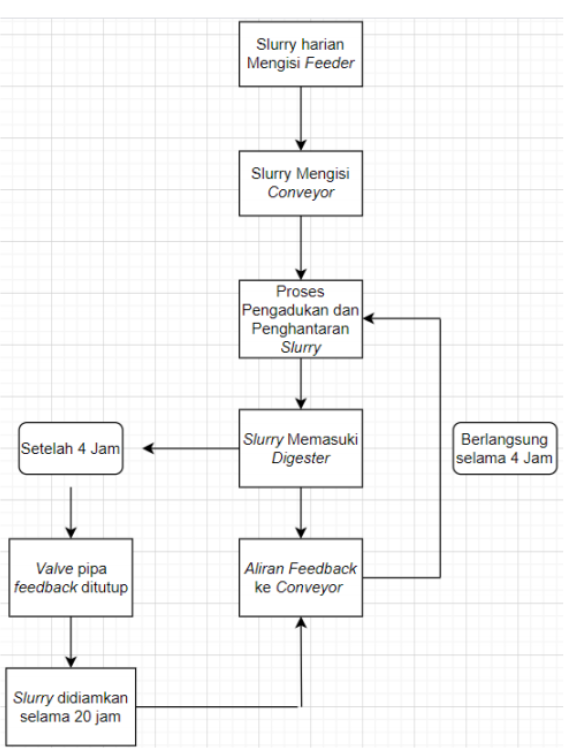

| + | Slurry yang sudah mengisi feeder akan memasuki tabung conveyor melewati | ||

| + | automatic valve yang sudah diatur waktunya. Kemudian slurry melewati conveyor | ||

| + | dan kemudian mengisi wadah digester. Aliran slurry kembali ke conveyor melewati | ||

| + | pipa feedback. Kemudian terjadi siklus yang sama selama 4 jam. Pada pipa feedback | ||

| + | terdapat valve yang berfungsi untuk menutup aliran ketika siklus tersebut telah | ||

| + | selesai. Slurry akan didiamkan selama 20 jam. | ||

| + | |||

| + | [[File:LaporanAkhirBolonniNugraha40.PNG|700px|thumb|center|Gambar 5.2 Flowchart Sistem]] | ||

| + | |||

| + | = '''Metode Numerik''' = | ||

== [[Metnum03-Bolonni Nugraha]] == | == [[Metnum03-Bolonni Nugraha]] == | ||

| − | =Sistem Fluida= | + | ='''Sistem Fluida'''= |

==[[Valve-Bolonni Nugraha]]== | ==[[Valve-Bolonni Nugraha]]== | ||

Latest revision as of 20:58, 20 January 2021

Contents

[hide]- 1 BIODATA DIRI

- 2 Mekanika Fluida-02

- 2.1 Pertemuan 1 (Selasa, 31 Maret 2020)

- 2.2 Pertemuan 2 (Rabu, 1 April 2020)

- 2.3 Pertemuan 3 (Selasa, 7 April 2020)

- 2.4 Pertemuan 4 (Rabu, 8 April 2020)

- 2.5 Pertemuan 5 (Selasa, 14 April 2020)

- 2.6 Pertemuan 6 (Rabu, 15 April 2020)

- 2.7 Pertemuan 7 (Selasa, 21 April 2020)

- 2.8 Pertemuan 8 (Rabu, 22 April 2020)

- 2.9 Pertemuan 9 (Selasa, 28 April 2020)

- 2.10 Pertemuan 10 (Rabu, 29 April 2020)

- 2.11 Pertemuan 11 (Selasa, 5 Mei 2020)

- 2.12 Pertemuan 12 (Rabu, 6 Mei 2020)

- 2.13 Pertemuan 13 (Selasa, 12 Mei 2020)

- 2.14 Pertemuan 14 (Rabu, 13 Mei 2020)

- 2.15 Soal-jawab Mekanika Fluida

- 2.15.1 Analytical solution of laminar flow through the parallel- plate: Pengenalan Aliran Viscous dan Pengamatan Aliran Fluida dengan Pendekatan Analitikal

- 2.15.2 Laminar Parallel Plate Flow - CFD Simulation: Memahami penggunaan perangkat lunak berbasis CFD

- 2.15.3 Turbulent Parallel Plate Flow - CFD Simulation Case study: "The Glen Canyon Dam"

- 2.15.4 Soal jawab mekanika fluida, munson, example 8.2 laminar pipe flow: Mengenal Pressure Drop

- 2.15.5 Turbulent Pipe Flow Properties, Example 8.4, FFM, Munson et. al: Pemahaman Mengenai Perbedaan Jenis Aliran

- 2.15.6 Comparison of Laminar or Turbulent Pressure Drop: Aliran laminar vs aliran turbulen, mana yang lebih baik?

- 2.15.7 Noncircular Conduit: Pertimbangan dalam Memilih Bentuk Penampang Saluran

- 2.15.8 Type I, Determine Head Loss: Trans-Alaska Pipeline System

- 2.15.9 Type II, Determine Flowrate: Mengenal Hydropower

- 2.16 Perbandingan Drag Force Antara Mobil Dulu dengan Mobil Sekarang

- 3 Tugas Merancang

- 3.1 Pertemuan

- 3.2 Laporan Akhir: CONTINUOUS BIOGAS REAKTOR TYPE PLUG FLOW DENGAN POROS ULIR BERPUTAR (SCREW CONVEYOR) PERLAHAN DALAM PIPA

- 3.2.1 Halaman Pernyataan

- 3.2.2 Ringkasan

- 3.2.3 Summary

- 3.2.4 Kata Pengantar

- 3.2.5 Bagian 1: Deskripsi Masalah

- 3.2.6 Bagian 2: Users’ Requirements dan Engineering Specification, Constraints, Standar Terkait

- 3.2.7 Bagian 3: Penelusuran Literatur, Pemaparan Alternatif Solusi/Konsep/Desain

- 3.2.8 Bagian 4: Pengembangan Desain dan Perhitungan

- 3.2.9 Bagian 5: Hasil Rancangan (Preliminary Design)

- 4 Metode Numerik

- 5 Sistem Fluida

BIODATA DIRI

Nama : Bolonni Nugraha

NPM : 1806181741

Fakultas/ Jurusan : Teknik/ Teknik Mesin

Kelas Mekanika Fluida 02

Mekanika Fluida-02

Pertemuan 1 (Selasa, 31 Maret 2020)

Pada kelas kali ini, dilakukan Pendidikan Jarak Jauh dengan penggunaan perangkat lunak zoom. Penyampai materi kali ini adalah Bapak Muhammad Hilman Gumelar atau yang akrab disapa bang Edo. Materi yang disampaikan adalah mengenai pengaruh viskositas aliran di dalam pipa. Yang disampaikan berupa konsep-konsep dasar agar mahasiswa dapat memahami materi tersebut. Ditampilkan pula video mengenai transisi aliran turbulen menjadi aliran laminar. Berikutnya juga diperkenalkan sebuah perangkat lunak untuk pemodelan Computational Fluid Dynamics (CFD) bernama CFD-SOF.

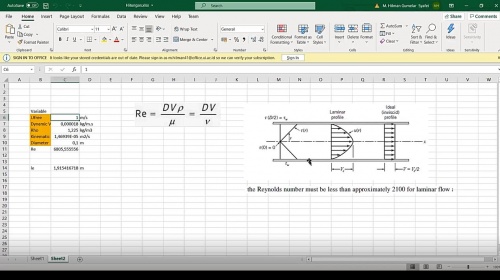

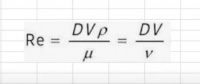

The Reynolds Number (Re)

Bilangan Reynolds adalah perbandingan antara gaya inersia fluida dan gaya viskos yang terjadi pada fluida tersebut. Bilangan Reynolds merupakan bilangan tak berdimensi yang dapat membedakan suatu aliran itu dinamakan laminar, transisi atau turbulen.

Re = VD ρ/µ

Dimana :

V kecepatan (rata-rata) fluida yang mengalir (m/s)

D adalah diameter dalam pipa (m)

ρ adalah masa jenis fluida (kg/m3)

µ adalah viskositas dinamik fluida (kg/m.s) atau (N. det/ m2)

Viskositas

Viskositas fluida merupakan ukuran ketahanan sebuah fluida terhadap deformasi atau perubahan bentuk. Viskositas dipengaruhi oleh temperatur, tekanan, kohesi dan laju perpindahan momentum molekularnya. Viskositas zat cair cenderung menurun dengan seiring bertambahnya kenaikan temperatur hal ini disebabkan gaya – gaya kohesi pada zat cair bila dipanaskan akan mengalami penurunan dengan semakin bertambahnya temperatur pada zat cair yang menyebabkan berturunya viskositas dari zat cair tersebut.

Jenis Aliran pada Fluida

1.Aliran Laminar

2.Aliran Turbulen

3.Aliran Transisi

Nilai Re kurang dari 2100 maka aliran tersebut laminer dan jika Re nya lebih dari 4000 maka aliran tersebut turbulen.

Selanjutnya dilanjutkan dengan pengenalan perangkat lunak CFDSOF.

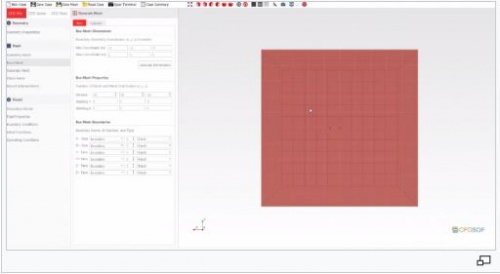

Geometri yang digunakan berbentuk box. Diberikan tips-tips dari bang Edo bagaimana kita seharusnya membuat mesh tersebut. Untuk kecepatan aliran, karena yang diinginkan adalah aliran laminar, sehinggga disesuaikan dengan bilangan Reynoldnya. Analisis ini juga dikombinasikan dengan penggunaan perangkat luna ParaView untuk visualisasi yang lebih informatif. Berikut ilustrasi-ilustrasi ketika pelaksanaan pengenalan metode analisis ini.

Untuk lebih memahami dan mengerti materi yang telah disampaikan, bang Edo membertikan tugas kita untuk menjawab pertanyaan-pertanyaan berikut;

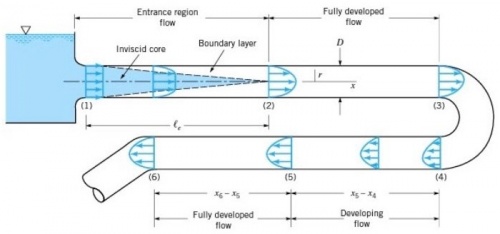

1. Apa itu entrance region/aliran masuk?

Entrance region merupakan daerah suatu aliran di dekat dimana fluida memasuki pipa.

2. Apa itu aliran berkembang sempurna?

Fully Developed flow merupakan daerah suatu aliran pada pipa dimana profil kecepatan sudah tidak berubah terhadap x.

3. Apa pengaruh viskositas dan pengaruh pressure drop dalam pipa?

Pressure drop merupakan penurunan tekanan pada aliran fluida dan berubah ke dalam bentuk energi lain berupa panas yang disebabkan oleh gesekan dengan dinding pipa. Sementara viskositas yang mempengaruhi dalam memindahkan fluida dikarenakan berpengaruh terhadap profil kecepatan yang ditimbulkan. Dapat dianalogikan seperti perbandingan regangan dan tegangan geser.

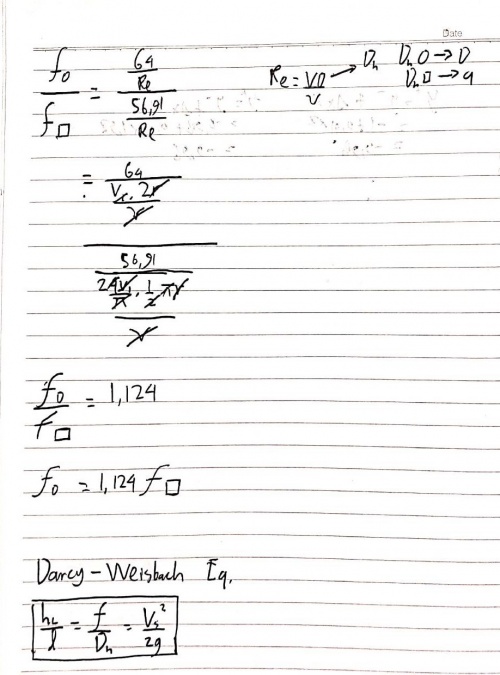

4. Bagaimana cara menghitung pressure drop suatu aliran dalam laminar/turbulen?

Cara mengukur pressure drop adalah selisih antara tekanan total fluida masuk dan tekanan total fluida keluar

Ptot = Ps + Pd

Ps = tekanan statis

Pd = tekanan dinamis = 1/2 ρV^2

Pressure drop:

ΔP = Ptot in - Ptot out

Pressure drop dalam aliran laminer:

ΔP = f l/2D ρV^2

f= 64/Re

Pressure drop dalam aliran turbulen:

ΔP = λ l/2D ρV^2

f= 8𝜏/ρV^2

Dimana ΔP = pressure drop (Pa)

l = panjang pipa (m)

D = diameter pipa (m)

V = kecepatan aliran fluida (m/s^2)

Re = bilangan Reynolds

f = friction factors

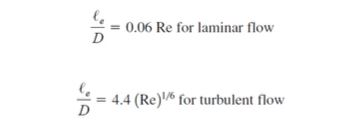

5. Apa itu entrance length?

Entrance length merupakan jarak antara tempat masuknya aliran dengan titik awal fully developed flow

Pertemuan 2 (Rabu, 1 April 2020)

Pada kelas kali ini kembali dilaksanakan Pendidikan Jarak Jauh dengan bantuan perangkat lunak zoom. Pengisi materi adalah Dr. Ir. Ahmad Indra Siswantara dan asisten dosen beliau, bang Edo. Mula-mula Bpk. Ahmad Indra memaparkan mengenai konsep hukum/prinsip yang banyak digunakan pada mekanika fluida yaitu konservasi massa, konservasi momentum, dan konservasi energi. Dari persamaan-persamaan inilah, persamaan Navier-Stokes diturunkan yang mendeskrpipsikan pergerakan fluida yang dapat banyak kita jumpai pada Dinamika Fluida. Persaman Navier-Stokes menggambarkan hubungan laju perubahan suatu variabel terhadap variabel lain.

- Konservasi Massa

Massa sistem akan selalu konstan dari waktu ke waktu.

dm/dt = 0

Hukum kontinuitas (sebuah fluida inkompresibel, debit masuk harus sama dengan debit keluar) merupakan salah satu penerapannya.

- Konservasi Momentum

Suatu sistem mengalami percepatan bila ada gaya netto atau jumlah gaya tidak sama dengan nol. Sistem akan mengalami perubahan kecepatan (arah dan/atau nilai)

m dV/dt = ΣF

- Konservasi Energi

Apabia sistem energi mengalami perubahan total (laju perubahan energi pada suatu sistem) harus diikuti perubahan dalam bentuk kerja dan panas.

dE/dt = W + Q

Ilmu mekanika fluida komputasional digunakan untuk menyelesaikan persamaan ini. Penggunaannya tergantung dengan asumsi yang digunakan sejak awal. Kemudian beliau mengulas kembali materi yang dijadikan tugas yaitu entrance region, fully developed flow, dan pressure drop.

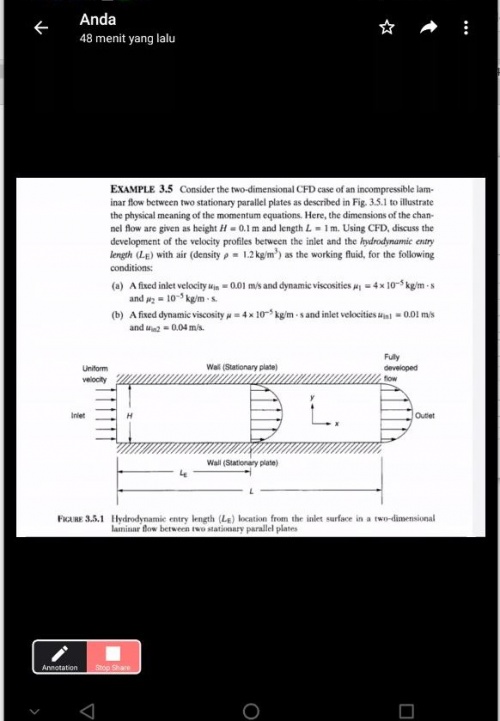

Berikutnya adalah materi yang disampaikan oleh bang Edo. Bang Edo melanjutkan penjelasan mengenai pemakaian perangkat lunak CFD-SOF. Ada sedikit revisi dengan data yang dimasukkan ke CFD-SOF sebelumnya. Pengunaan grid ternyata juga berperan penting. Diharapkan kita menggunakaan grid yang lebih kecil untuk mendapatkan tampilan grafik yang lebih halus. Berikut adalah dokumentasi pelaksanaan Pendidikan Jarak Jauh dengan penggunaan perangkat lunak zoom.

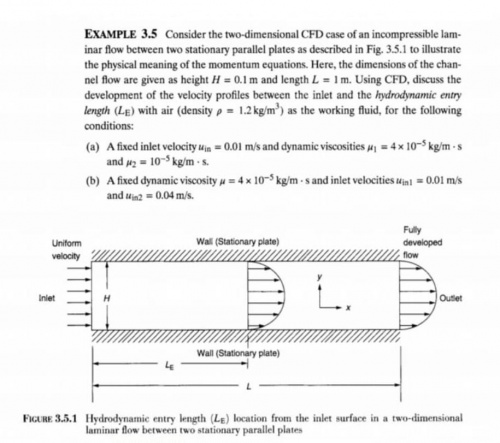

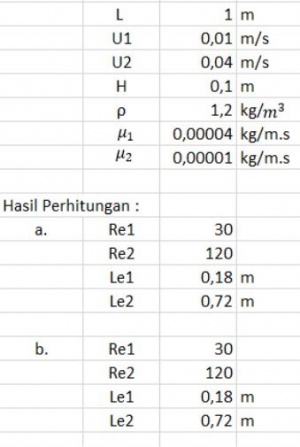

Di penghujung kelas, disajikan contoh soal yang dapat dikerjakan dengan bantuan perangkat lunak CFD-SOF

Dari soal dapat diperoleh:

Berikut adalah grafik dari perkembangan profil kecepatan yang diperoleh:

Grafik yang ditampilkan hanya profil kecepatan sesuai yang diminta oleh soal

a1:

a2:

Pertemuan 3 (Selasa, 7 April 2020)

Kelas pada pertemuan kali ini, kembali dilaksanakan dengan metode Pendidikan Jarak Jauh (PJJ) dengan bantuan perangkat lunak zoom. Mula-mula, Pak Dai memberika beberapa materi terlebih dahulu. Pada pertemuan sebelumnya sudah dibahas beberapa persamaan/hukum dasar mekanika fluida yang tertuang pada persamaan matematis yang rumit. CFD, yang adalah cabang ilmu mekanika fluida, dapat menjalankan simulasi teknik numerik pada aliran fluida dimana dapat dengan mudah memecahkan masalah tersebut. Dengan demikian, diharapkan kita dapat memprediksi suatu dinamika aliran fluida dengan lebih mudah. Persamaan-persamaan matematis tersebut disebut dengan governing equation. Berikutnya Pak Dai memberikan salah satu contoh yang merupakan governing equation.

Pertemuan 4 (Rabu, 8 April 2020)

Kelas hari ini kembali dilaksanakan dengan metode pendidikan jarak jauh dengan bantuan perangkat lunak zoom. Penyampai materi adalah Pak Dai dan Bang Edo yang lebih memperjelas dengan analisis pendekatan numerik. Yang ditekankan pada kelas ini adalah prinsip pada bab aliran viskos ini, yaitu jenis-jenis aliran berdasarkan Reynolds Numbernya. Nilai Reynolds <2200 adalah aliran laminer. Sedangkan nilai Reynolds number antara 2200 sampai dengan 4000 adalah aliran transisi. Dan nilai Reynolds number >4000 adalah aliran turbulen. Pada aliran laminar kita dapat mengamati bahwa lapisan-lapisan yang membentuk garis aliran tidak berpotongan satu sama lain. Sementara aliran turbulen partikel air bergerak secara acak dengan kecepatan yang berfluktuasi meskipun kita mengamatinya aliran tersebut bergerak ke arah yang sama. Selanjutnya Bang Edo memberikan semacam visualisasi perbandingan profik kecepatan secara vertikal di titik horizontal yang sama.

Pertemuan 5 (Selasa, 14 April 2020)

Kelas hari ini kembali dilaksanakan dengan metode pendidikan jarak jauh dengan bantuan perangkat lunak zoom. Pada pertemuan sebelumnya, Pak Dai sudah merangkum soal-soal yang ada pada buku Fendamentals of Fluid Mechanics -Munson untuk kemudian diharapkan mahasiswa dapat membuat suatu artikel untuk didiskusikan agar memperkuat pemahaman mahasiswa pada materi yang diberikan. Artikel yang dibuat dapat sebebas mungkin yang sekiranya masih menyangkut materi terkait dengan menggunakan bahasa sendiri (tidak copy paste). Untuk kelas kali ini, mahasiswa akan mempresentasikan artikel yang sudah dikerjakan untuk membahas kasus-kasus mekanika fluida dari soal yang sudah diberikan. Pengujinya adalah Pak Dai. Saya pun mendapatkan kesempatan untuk mempresentasikan artikel yang telah saya buat. Untuk lebih lengkapnya, artikel yang telah saya buat telah tercantum di bagian Soal-jawab Mekanika Fluida.

Pertemuan 6 (Rabu, 15 April 2020)

Kelas hari ini kembali dilaksanakan dengan metode pendidikan jarak jauh dengan bantuan perangkat lunak zoom dengan bimbingan Pak Dai.

Pertemuan 7 (Selasa, 21 April 2020)

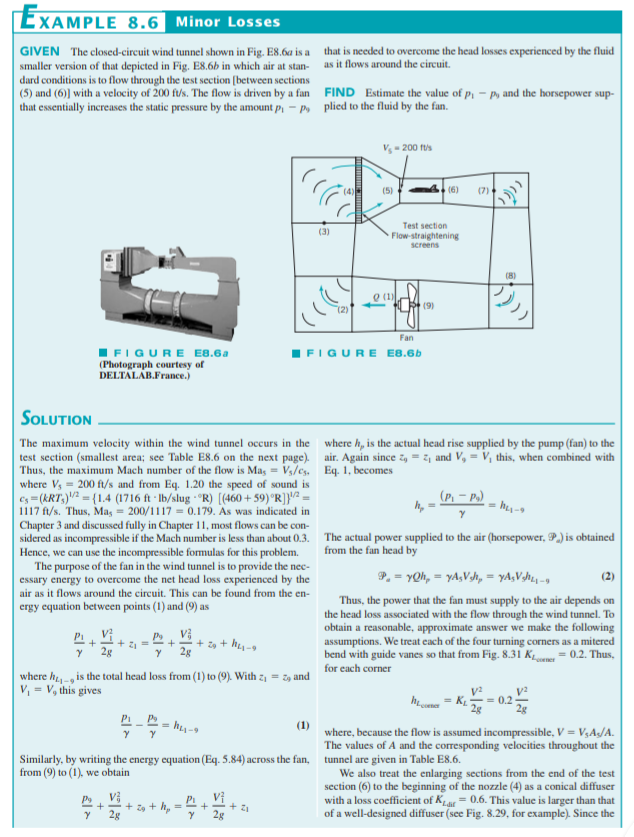

Kelas hari ini kembali dilaksanakan dengan metode pendidikan jarak jauh dengan bantuan perangkat lunak zoom dengan bimbingan Pak Dai. Kali ini, Pak Dai mengundang senior kami, Bang Agil M'16, yang sudah mengerjakan skripsi. Pak Dai meminta Bang Agil untuk menjelaskan prinsip tekanan hidrostatik yang merupakan energi yang akan disalurkan kepada turbin untuk menjadi energi mekanik. Tentu ini berhubungan dengan materi yang sedang dipelajari yaitu mengenai pressure drop. Kehilangan energi berupa tekanan. Energi potensial pada sistem timbul akibat air yang ditahan kemudian menyebabkan permukaannya naik. Sementara energi kinetik menyebabkan perubahan momentum. Setelah itu, Pak Dai kembali membahas mengenai minor losses dan memberikan contoh soal untuk pemahaman lebih lanjut.

Pertemuan 8 (Rabu, 22 April 2020)

Kelas hari ini kembali dilaksanakan dengan metode pendidikan jarak jauh dengan bantuan perangkat lunak zoom dengan bimbingan Pak Dai. Pak Dai mempersilahkan mahasiswa yang hendak mempresentasikan progress diskusi masing-masing. Mayoritas mahasiswa mengangkat tema minor losses pada artikel yang mereka presentasikan. Minor losses sendiri merupakan losses yang umumnya kita dapatkan pada suatu aliran sekunder.

Pertemuan 9 (Selasa, 28 April 2020)

Kelas hari ini kembali dilaksanakan dengan metode pendidikan jarak jauh dengan bantuan perangkat lunak zoom dengan bimbingan Pak Dai. Kelas diawali dengan presentasi bagaaimana kontribusi dan tingkat kerajinan mahasiswa dalam membuat tulisan dan diuji langsung oleh Pak Dai sendiri. Artikel yang pertama yang kita bahas adalah mengenai jenis aliran fluida berdasarkan Reynols Number nya. Pak Dai membuka bahasan mengenai manfaat jenis-jenis ini. Saya turut mencoba untuk menjawab ketika Pak Dai mencontohkan pengaplikasiannya dalam pengipasan sate. Dapat kita mengingat-ingat kembali pada peristiwa pembakaran, oksigen sangat penting dalam menjaga pembakaran tersebut. Aliran turbulen dapat menjaga pasokan oksigen tersebut sehingga pembakaran dapat terus berlangsung. Artikel berikutnya adalah mengenai governing equation yang merupakan persamaan yang mengatur gerak laku dari fluida.

Selanjutnya, Pak Dai memperkenalkan sedikit mengenai materi bab 9 yang membahas aliran eksternal.

Pertemuan 10 (Rabu, 29 April 2020)

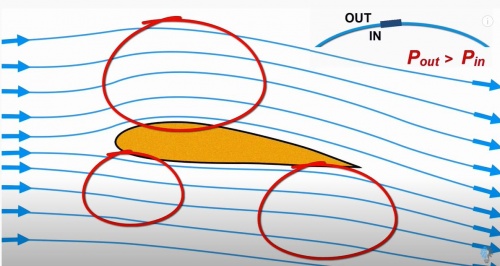

Kelas hari ini kembali dilaksanakan dengan metode pendidikan jarak jauh dengan bantuan perangkat lunak zoom dengan bimbingan Pak Dai. Materi yang disampaikan adalah kelanjutan dari external flow, yang merupakan aliran dimana salah satu batasnya adalah berupa free stream. Concern utama dari seorang insinyur pada kasus ini adalah bagaimana efek dari aliran eksterhal terhadap benda yang terbenam (gaya-gaya). Contohnya pada suatu airfoil yang diaplikasikan pada turbin, sayap pesawat, dll. Terdapat dua tegangan yaitu tegangan Normal dan Geser pada umumnya. Tegangan Normal yang mempengaruhi gaya angkat pada pesawat dan tegangan geser yang mempengaruhi laju pesawat akibat drag coefficient. Tegangan sendiri merupakan parameter utama orang mesin. Kami diingatkan untuk lebih mendalami konsep tegangan karena akan banyak digunakan, tidak hanya di mekanika fluida, tapi juga di mata kuliah lain. Kali ini kita juga menggunakan aplikasi CFDSOF untuk melihat visualisasinya dengan dibantu oleh Bang Edo.

Pertemuan 11 (Selasa, 5 Mei 2020)

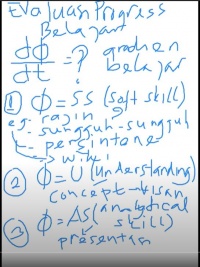

Pertemuan kali ini kembali dilaksanakan dengan metode pendidikan jarak jauh dengan penggunaan perangkat lunak zoom. Kelas kali ini juga kembali dibimbing oleh Pak Dai. Kelas diawali dengan pengenalan cara penilaian progress belajar mahasiswa oleh Pak Dai. Variabel yang digunakan ada 3 yaitu soft skill, understanding, dan analytical skill. Soft skill merupakan faktor penting pada mahasiswa. Kerajinan dan kesungguhan dalam mengerjakan hal yang jadi tanggung jawab kita adalah kunci dalam keberhasilan. Dalam kelas Mekanika Fluida 2 ini sendiri, variabel ini dapat terlihat pada kesungguhan mahasiswa dalam berkontribusi di wikipage. Pada variabel understanding, titik yang ditekankan adalah pemahaman kita pada konsep dasar yang sedang kita pelajari. Yang terakhir adalah analytical skill yang merupakan kemampuan mahasiswa dalam menganalisis suatu masalah untuk berikutnya dapat melakukan penurunan rumus.

Kemudian Pak Dai melanjutkan dengan mempersilahkan mahasiswa yang ingin mempresentasikan progress belajar. Setelah 2 mahasiswa mempresentasikan progress mereka, kami dihadapkan dengan suatu pernyataan yang cukup menarik. Yaitu apabila Re semakin rendah, kita akan mendapatkan fully developed flow yang lebih cepat dan entrance length yang lebih pendek. Rumus pressure drop turut menjadi topik yang banyak diperbincangkan, dari rumus dasar yang ada muncul diskusi mengenai hubungan diamter dan pressure drop.

Di penghujung kelas terdapat suatu pertanyaan. Mengapa saat diameter pipa membesar, maka pressure drop akan berkurang? Pendapat saya adalah apabila dianalogikan dengan panjang pipa yang sama pada 2 pipa dan kecepatan yang sama dan jenis yang sama namun memiliki diamter yang berbeda. pressure drop akan lebih banyak pada diameter yang lebih kecil. tentu energi yang dibutuhkan untuk menggerakannya berbeda. namun pada diameter yg lebih luas, persentase lapisan yang mengenai dinding relatif lebih kecil daripada diameter rendah. sehingga memungkinkan pressure drop lebih rendah.

Pertemuan 12 (Rabu, 6 Mei 2020)

Pertemuan 13 (Selasa, 12 Mei 2020)

Pertemuan kali ini kembali dilaksanakan dengan metode pendidikan jarak jauh dengan penggunaan perangkat lunak zoom. Kelas kali ini juga kembali dibimbing oleh Pak Dai. Di akhir kelas diberikan suatu pertanyaan. Mengapa kecepatan aliran daerah di atas airfoil lebih cepat dibandingkan dengan daerah di bawahnya? Jawaban yang dapat saya berikan adalah:

Kita terlebih dahulu mengamati pressure gradient yang terbentuk di sekitar airfoil. Dengan desain airfoil yang sedemikian rupa, akan terbentuk suatu medan aliran di sekitarnya. Kita mengetahui apabila pada suatu profil kecepatan yang membentuk suatu kelengkungan, tekanan akan lebih besar pada bagian luar dari lengkungan tersebut. Terdapat 3 kelengkungan yang terbentuk di sekitar airfoil. Lengkungan tersebut paling besar terdapat pada bagian atas airfoil. Terbentuklah suatu pressure gradient pada 3 kelengkungan tersebut yang bekerja pada sistem ini.

Pada analisis dengan prinsip CFD, pada bagian atas airfoil, kita bisa melihat pressure akan terus menurun sebelom akhirnya naik Kembali di ujung airfoil. Sementara akibat lengkungan tadi, tekanan pada bagian bawah airfoil akan terus meningkat sebelum menurun Kembali di ujung sayap. Selanjutnya kita dapat membayangkan 2 buah artikel fluida pada kondisi yang berbeda bergerak dengan kecepatan mula-mula yang sama. Satu pada kondisi pressure gradient yang menurun, dan lainnya dengan profil meningkat. Terbentuklah net force akibat dari perbedaan tekanan tadi. Partikel pada kondisi dimana pressure gradient menurun akan mengalami percepatan positif, sedangkan pada kondisi lainnya, partikel akan mengalami percepatan negative akibat net force yang melawan arahnya kecepatan. Oleh karena itu partikel pada bagian atas airfoil akan mengalami percepatan dibandingkan bagian bawa airfoil yang umumnya dapat diasumsikan memiliki kecepatan yang tidak berubah.

Pertemuan 14 (Rabu, 13 Mei 2020)

Soal-jawab Mekanika Fluida

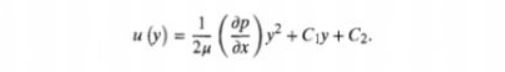

Analytical solution of laminar flow through the parallel- plate: Pengenalan Aliran Viscous dan Pengamatan Aliran Fluida dengan Pendekatan Analitikal

Aliran dapat mengalir pada plat datar, plat paralel, tempat terbuka, dan lain-lain. Tentu penggunaannya tergantung pada pemakaian dan kondisi. Yang akan kita bahas kali ini adalah aliran fluida pada plat paralel yang sekarang dapat kita asumsikan sebagai sebuah pipa. Aliran yang mengalir pada kondisi wadah-wadah seperti diatas dapat dibagi menjadi 3 jenis, yaitu aliran laminar, aliran transisi dan aliran turbulen. Kita dapat mengidentifikasikan jenis tersebut dari yang disebut Bilangan Reynolds. Bilangan Reynolds dapat dilogikakan sebagai rasio antara gaya inersia dengan gaya viskositasnya. Aliran turbulen didapat pada Bilangan Reynolds dibawah 2300, Aliran transisi pada 2300 – 4000, dan aliran turbulen pada Bilangan Reynolds lebih dari 4000. Aliran laminar dan aliran turbulent pun memiliki penggunaannya masing-masing. Pada suatu material fluida, kita dapat memperoleh kondisi jenis aliran dengan pengaturan kecepatannya, karena tentu viskositasnya tidak berubah. Solusi lain adalah dengan penggunaan material yang lain apabila kondisi tidak memungkinkan. Pendekatan analitikal pada pengamatan aliran fluida adalah dengan menggunakan persamaan-persamaan matematika non linear yang cukup rumit. Kita dapat menggunakan metode Governing Equation yang dapat ditemukan pada hukum konservasi momentum, konservasi energi, dan konservasi massa yang menjadi dasar pada mekanika fluida. Pada aliran di antara plat paralel, kita dapat mengasumsikan kecepatan partikel fluida yang menyentuh plat=0 atau mendekatinya (no slip boundary condition) yang diakibatkan oleh gaya antar molekul. Hal ini dapat mempermudah kita dalam perhitungan saat menggunakan boundary condition.

Setiap material fluida akan berbeda-beda datanya untuk membentuk suatu jenis aliran. Pada suatu material fluida akan memiliki apa yang dinamakan “Critical Velocity” disinilah titik yang memisahkan dimana lapisan bergerak membentuk viscous/streamline flow dan apabila mulai melebihi, partikel fluida akan mulai bergerak secara acak dan gerakan lapisan-lapisan secara paralel akan mulai berpancar.

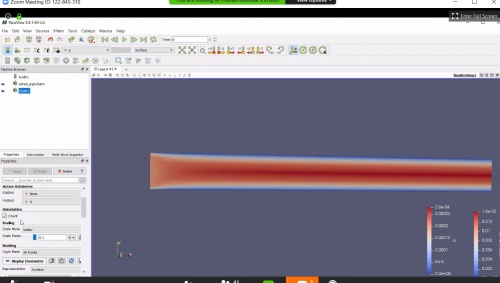

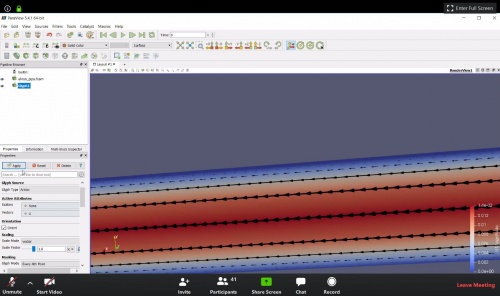

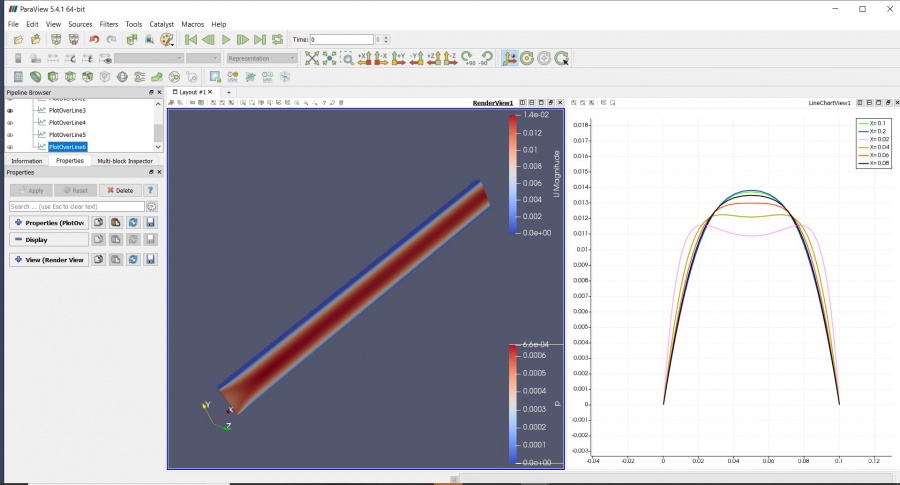

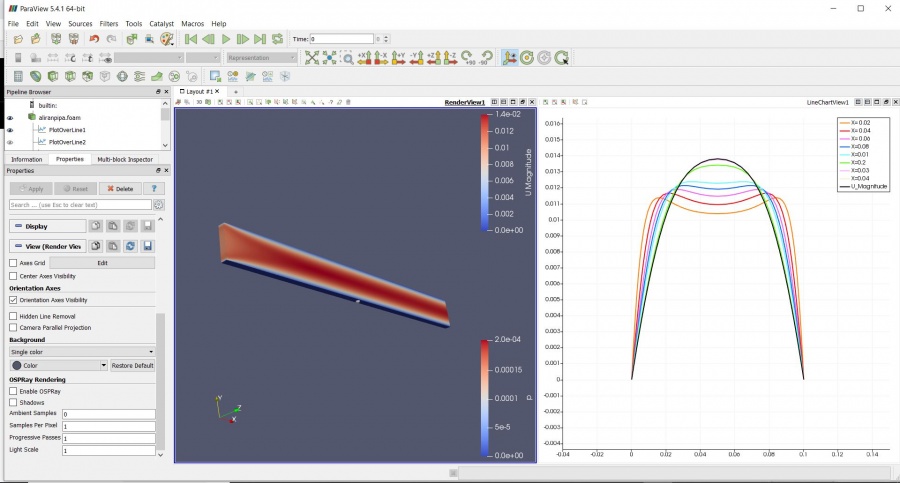

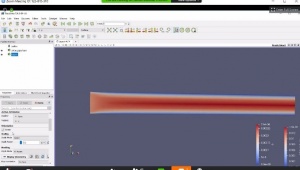

Laminar Parallel Plate Flow - CFD Simulation: Memahami penggunaan perangkat lunak berbasis CFD

Setelah kita memahami pengamatan dengan pendekatan analitikal, selanjutnya kita juga dapat melakukannya dengan bantuan perangkat lunak. CFD, yang merupakan cabang ilmu mekanika fluida, dapat menjalankan simulasi teknik numerik pada aliran fluida dimana dapat dengan mudah memecahkan masalah tersebut. Dengan demikian, diharapkan kita dapat memprediksi suatu dinamika aliran fluida dengan lebih mudah. Persamaan-persamaan matematis tersebut disebut dengan governing equation. Kita dapat mengamati bahwa profil kecepatan menunjukkan kecepatan akan selalu setidaknya paling tinggi pada titik vertikal di tengah pipa dibandingkan pada titik vertikal lainnya. Sementara pada bagian fluida yang bersentuhan dengan plat akan memiliki kecepatan=0 saat sudah mendapatkan kondisi aliran berkembang penuh. Kita juga dapat menganalisis pressure drop yang timbul. Pendekatan dengan pemodelan CFD banyak digunakan perusahaan-perusahaan demi mempersingkat waktu dan biaya operasional perusahaan. Dengan penggunaan ini, perusahaan bisa dengan cepat dan efektif dalam memprediksi suatu fenomena. Sebagai ilustrasi:

Turbulent Parallel Plate Flow - CFD Simulation Case study: "The Glen Canyon Dam"

Berikutnya kita akan menganalisis aliran fluida dengan pendekatan CFD pada suatu kasus. Adalah Glen Canyon Dam, sebuah bendungan indah di negeri paman sam tepatnya di Sungai Colorado, Negara Bagian Arizona. Dinamai dari nama sebuah rangkaian batu pasir yang sekarang sudah dibawah dari waduk yang terbentuk. Digunakan untuk pemberdayaan pangan. Dibangun pada tahun 1960-an karena membludaknya populasi dan imigrasi warga meksiko di sekitar Negara Bagian Arizona. Sementara di bagian barat daya Amerika Serikat, hanya sedikit sumber-sumber air sehingga dibutuhkan secepatnya pembangunan bendungan ini. Bendungan ini membendung Danau Powell. Aliran sungai dibawah bendungan ini dapat kita jadikan studi kasus. Fenomena ini bisa kita jadikan contoh kasus aliran turbulen dengan pemodelan CFD dengan berbagai asumsi. Kita mengasumsikan plat paralel adalah tepian sungai. Kemudian kita juga mengasumsikan tidak ada energi potensial yang berubah karena memiliki ketinggian yang sama dan lintasan aliran yang ada adalah lurus. Data-data yang dapat diketahui adalah lebar sungai sekitar 400 m dan kecepatan aliran 1,3 m/s2 berdasarkan jurnal “The Colorado River in Grand Canyon:How Fast Does It Flow?” , dan fluida yang mengalir adalah air. Kita mengasumsikan kecepatan 1,3 m/s2 beberapa meter dari titik jatuhnya air, dan relatif pendek dari sistem ini. Dari data ini dapat kita simpulkan Reynolds Number akan sangatlah besar berkisar 500 juta, dan membentuk Entrance Length sepanjang 124 m. Pemodelan akan dilanjutkan pada diskusi kelompok.

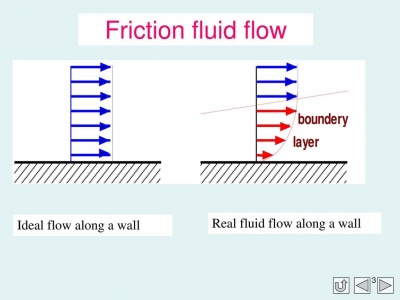

Soal jawab mekanika fluida, munson, example 8.2 laminar pipe flow: Mengenal Pressure Drop

Dari ilustrasi di atas, kita dapat melihat 2 kondisi yang diasumsikan ketika kita melakukan pengamatan dan perhitungan pada dinamika fluida. Kedua kondisi ini menghasilkan aliran yang berbeda. Gesekan adalah suatu hal yang sangat sulit untuk dihindari saat kita mempertemukan 2 material yang berbeda. Ternyata gesekan antara fluida dengan dinding plat turut mempengaruhi hasil suatu fenomena. Pressure drop adalah penurunan tekanan pada satu titik horizontal dengan titik horizontal berikutnya. Kita dapat melogikakannya dari persamaan Bernoulli.

Mungkin pada persamaan Bernoulli biasa, ketika tidak ada perbedaan ketinggian, tidak ada perubahan luas permukaan penampang, dan tidak ada gesekan, tidak aka nada perubahaan tekanan. Kecepatan dan tekanan fluida akan selalu sama di sepanjang aliran. Namun, kondisi seperti ini sangat ideal dan hamper mustahil menemukannya di kehidupan nyata. Oleh karena itu dari persamaan Bernoulli lanjut, kita dapat menemukan ada total energi yang dilepas akibat adanya gaya gesekan. Energi kinetik dan tekanan yang berkurang seiring berjalannya fluida pada horizontal yang sama akan diseimbangkan dengan naiknya total gaya gesek.

Banyak hal yang turut mempengaruhi pressure drop seperti koefisien gesek fluida dan dinding plat, belokan-belokan pada pipa, dan mungkin sambungan pipa ataupun ketidakrataan pipa itu sendiri. Sehingga perusahaan atau instansi akan merekayasakan berbagai cara. Salah satunya adalah pemberian pelumas/pelicin pada dinding pipa, meminimalisasi belokan pada pipa dengan perhitungan terlebih dahulu pada desain awal, ataupun pemakaian compressor untuk Kembali menyeimbangi totak gaya gesek sepanjang pipa yang sudah tinggi.

Turbulent Pipe Flow Properties, Example 8.4, FFM, Munson et. al: Pemahaman Mengenai Perbedaan Jenis Aliran

Seperti kita ketahui, kita dapat mengidentifikasikan jenis aliran melalui data yang kita peroleh. Setelahnya kita akan mendapatkan Reynolds Number, dimana sebenarnya Reynolds Number sendiri adalah rasio antara gaya inersia dengan gaya viskositasnya. Aliran laminar adalah aliran yang memiliki Bilangan Reynolds dibawah 2300 sementara aliran turbulen lebih dari 4000 (sebenarnya angka ini tergantung pada referensi yang kita gunakan, tidak ada angka yang pasti). Aliran turbulen adalah jenis aliran yang paling umum kita jumpai. Sementara yang pasti, rentang Bilangan Reynold diantara aliran laminar dan aliran turbulen adalah aliran transisi. Itu artinya pada aliran turbulen, gaya viskositas tidak mampu melawan gaya inersia pada fluida.

Meskipun dari pengamatan, kita melihat seluruh fluida akan bergerak ke arah yang sama, sesungguhnya secara mikroskopis partikel fluida tidak memiliki lintasan yang tetap dan diam. Partikel-partikel tersebut akan bergerak secara acak pada aliran yang mengalir. Viskositas sendiri adalah sifat fluida yang menyebapkan tegangan geser di dalam fluida yang bergerak. Sementara inersia adalah sifat benda yang mempertahankan keadaan gerak atau keadaan diam. Kita dapat menemui suatu lapisan yang disebut viscous sublayer pada aliran. Lapisan ini dapat kita jumpai di dekat dinding pipa. Lapisan ini terbentuk karena adanya tegangan geser dan kecepatan fluida.

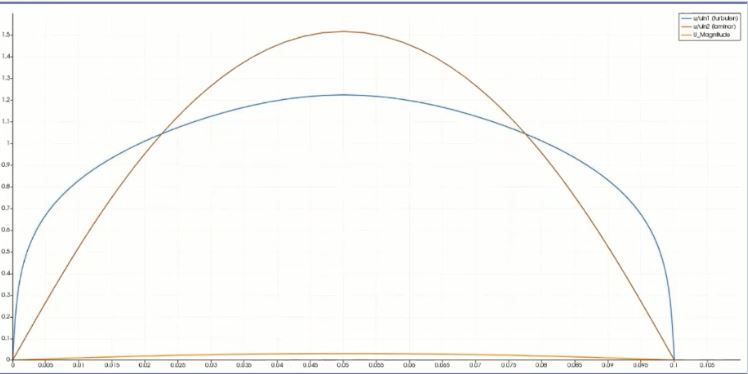

Comparison of Laminar or Turbulent Pressure Drop: Aliran laminar vs aliran turbulen, mana yang lebih baik?

Kita mengenal adanya 3 jenis aliran. Aliran ini dapat kita modelkan sesuai keinginan kita karena tinggal menyesuaikan fluida yang digunakan, lebar dari plat, dan kecepatannya. Tetapi, tentu muncul pertanyaan baru. Saat kondisi apa dan bagaimana penggunaan jenis-jenis aliran tersebut? Aliran laminar tidak digunakan untuk membawa material dengan suatu fluida, dikarenakan tidak adanya potongan diantara fluida yang berarti antar lapisan akan bergerak secara paralel. Akan lebih baik bila digunakaan aliran turbulen agar seluruh material akan terpindahkan karena setiap lapisan aliran fluida akan berpotongan. Namun, pressure drop pada aliran turbulen cenderung lebih besar, sehingga tentu terdapat pemborosan energi.

Aliran turbulen umum kita temui pada proses produksi dan industri. Pembelian dan perawatan pipa sangat mahal, sehingga perusahaan cenderung akan memilih pipa yang kecil namun dengan kecepatan yang tinggi untuk memindahkan material atau fluida. Tentu dengan velocity inlet yang tinggi turut mendongkrak Bilangan Reynolds sehingga aliran turbulenlah yang akan muncul. Mungkin kita hanya melihat suatu aliran laminar pada kondisi dimana penampang aliran yang kecil, aliran yang bergerak lambat dengan viskositas yang rendah yang umumnya dapat kita jumpai pada suatu eksperimen. Sehingga kesimpulannya, pada suatu kegiatan yang dalam rangka menggunakan fluida untuk suatu kepentingan, kita akan lazim menemukan bahwa aliran tersebut berjenis turbulen.

Noncircular Conduit: Pertimbangan dalam Memilih Bentuk Penampang Saluran

Pada bahasan kali ini, kita dapat mengenal bahwa ternyata sebuah saluran fluida memiliki berbagai bentuk penampang. Setelah kita sudah banyak mempelajari saluran dengan penampang lingkaran, sekarang kita diperkenalkan dengan bentuk baru yang mungkin lebih jarang kita temukan. Lalu seperti apakah pertimbangan yang dapat kita pikirkan untuk mendapatkan saluran yang sesuai? Kali ini saya akan mencoba untuk membandingkan saluran dengan penampang lingkaran dengan penampang persegi. Pembandingan yang akan saya berikan mempunyai beberapa asumsi diantaranya adalah menyampingkan hitung-hitungan biaya instalasi dan manufaktur dari kedua bentuk penampang sebuah saluran. Hitungan diawali dengan menyamakan banyaknya material yang kita gunakan apabila kita menyampingkan ketebalan pipa. Luas selimut dari pipa dapat diumpamakan sebagai banyaknya material yang digunakan. Dengan jumlah material yang sama tersebut, kita akan mencari perbandingan head loss yang akan timbul pada keduanya.

Dari hitungan ini, kita menemukan sebuah konstanta baru. Dengan banyak material saluran yang sama pada penampang lingkaran dan persegi, head loss yang kita dapatkan pada saluran berpenampang persegi akan 83,4% lebih besar dibandingkan pada saluran berpenampang lingkaran. Mungkin inilah yang menyebabkan sebuah saluran lebih banyak menggunakan penampang lingkaran. Namun, seperti yang ada pada soal, dengan debit air yang sama dan head loss yang sama, meskipun memiliki luas yang lebih kecil, penampang lingkaran memiliki lintang yang lebih besar daripada saluran berpenampang persegi. Hal ini dapat menjadi pertimbangan apabila kita hendak menempatkan saluran tersebut. Selain itu masih banyak pertimbangan seperti proses manufaktur sebuah benda berbentuk silinder yang memiliki biaya lebih besar daripada bentuk kotak dan lain-lainnya yang diperlukan kajian lebih mendalam lagi.

Type I, Determine Head Loss: Trans-Alaska Pipeline System

Trans-Alaska Pipeline System adalah salah satu sistem pemipaan terbesar di dunia. Dibangun pada rentan tahun 1975-1977 di tengah krisis minyak dunia yang membuat harga minyak melambung tinggi yang memungkinkan keseriusan untuk membuat proyek besar ini. Digunakan untuk menghubungkan ladang minyak Teluk Prundhoe, yang merupakan ladang minyak terbesar keempat di amerika serikat, di utara tengah negara bagian Alaska hingga ke pelabuhan di Kota Valdez di selatan negara bagian Alaska.

Panjang sistem ini adalah sekitar 1.287 km yang memiliki 12 pump station dengan diameter rata-rata pipa sebesar 1,22 m dengan kapasitas pipa yang dapat dipompa sebesar 2 juta barrel per hari. Pipa dibuat elevated karena terdapat permafrost disepanjang proyek ini. Dengan posisi pipa yang elevated sehingga mengharuskan pipa untuk lebih dilapisi karena dinginnya cuaca membuat logam menjadi rapuh, bahkan ketika minyak panas dipompa melalui pipa. Tantangan besar yang harus dihadapi seperti potensi gempa bumi karena Alaska yang berada di Ring of Fire samudra pasifik, cuaca ekstrem, hewan buas di dataran Alaska, dan lain sebagainya. Pipa dirancang untuk bertekanan, sehingga setiap kebocoran akan langsung terdeteksi oleh hilangnya tekanan di salah satu stasiun pompa, yang bisa membunyikan alarm dan menghentikan aliran minyak dengan cepat dan untuk mencegah adanya suatu tumpahan, pipa dirancang dengan katup satu arah (sehingga minyak yang bergerak maju tidak bisa bocor keluar dari lubang di belakang pada titik tertentu)

Type II, Determine Flowrate: Mengenal Hydropower

Gaya gravitasi merupakan salah satu karunia besar yang diberikan kepada dunia. Bayangkan saja, energi yang merupakan perkalian dari gaya dan perpindahan suatu benda, dapat kita dapatkan tanpa kita harus memberikan gaya tersebut. Gaya gravitasi itulah yang melakukan kerja tersebut. Seperti yang kita sudah kenal, sebuah benda pada ketinggian tertentu memiliki energi potensial yang merupakan turunan dari rumus W = F*s menjadi Ep = mg*h. Gaya gravitasi menjadi sebuah konstanta pada rumus tersebut. Tentu itu menjadi peluang bagi kita untuk membangkitkan energi. Lalu muncullah pertanyaan bagi kita? Benda apakah yang dapat kita gunakan dalam pemanfaatan ini? Batu yang jatuh? Tentu saja tidak. Yaitu air, yang secara alami memiliki siklus kondensasi, presipitasi, evaporasi dan transpirasi yang bekerja secara kontinu. Ia akan kembali berada pada seluruh titik siklus tersebut.

Hydropower sendiri merupakan pemanfaatan energi yang dimiliki oleh fluida bergerak yang kemudian menggerakan sebuah turbin yang biasanya terhubung satu poros dengan generator yang kemudian dapat membangkitkan daya. Ia merupakan sumber energi terbarukan yang paling banyak digunakaan untuk saat ini. Jenis-jenisnya antara lain adalah run-of-river, regulating pond, bendungan/dam, wave power yang memanfaatkan gelombang air laut, dan lain-lainnya. Penulis mengamati contoh soal yang diberikan merupakan contoh dari dam. Yang menjadi keuntungan dari pemanfaatan energi air ini adalah ramah lingkungan, relatif memiliki bangunan yang lebih aman bagi para pekerja, dapat sekaligus menjadi sumber air untuk pemanfaatan pemukiman di sekitar, dan lain-lainnya. Meskipun pasti tetap memiliki beberapa kekurangan seperti harus merubah suatu bentuk ekosistem, beresiko menciptakan banjir, dan pengembangannya yang mungkin terbatas karena tentu sulit bagi kita untuk membuat sebuah aliran sungai yang baru apabila semua aliran sudah digunakan.

Soal tersebut meminta kita untuk mencari debit (flow rate) pada saat melewati turbin. Turbin dan forebay tersebut dihubungkan dengan sebuah pipa yang umumnya kita sebut dengan penstock. Mula-mula kita menggunakan persamaan energi yang digunakan pada aliran incompressible untuk 2 titik lokasi. Disini selain terdapat head loss, kita juga menempatkan turbine head pada titik keluar pipa. Sementara untuk minor losses kita abaikan. Ternyata pada titik 1 kita hanya mendapatkan elevation head. Karena pada titik tersebut tidak ada kecepatan dan tekanan. Yang harus kita ingat adalah elevation head tersebut harus dihitung dari titik tersebut ke turbin secara vertikal, bukan kedalaman dari reservoir tersebut. Setelah itu kita akan mendapatkan kecepatan dari substitusi-substitusi persamaan untuk kemudia kita memperoleh nilai debitnya. Ternyata kita mendapatkan 2 nilai yang berbeda. Keduanya adalah benar, kita tetap memperoleh daya yang sama. Hal ini akan berbeda pada desain turbin yang menyesuaikan debit yang ada. Dengan debit yang jauh lebih besar kita masih mungkin saja mendapatkan daya yang sama karena turbine head yang nilainya berbanding terbalik dengan nilai debit.

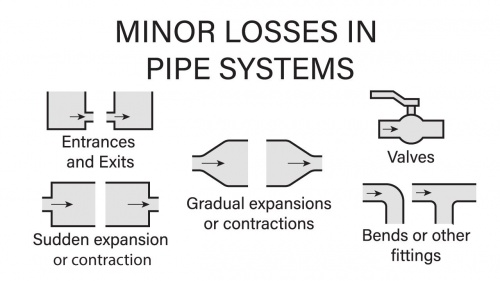

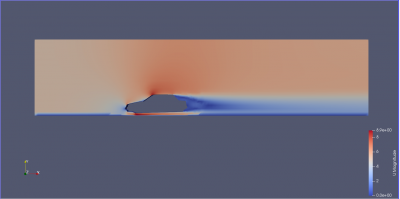

Perbandingan Drag Force Antara Mobil Dulu dengan Mobil Sekarang

Dunia otomotif semakin berkembang dari waktu ke waktu sesuai dengan perkembangan teknologi dan minat konsumen. Sekitar tahun 1960-1970 mobil yang beredar di pasaran cenderung berbentuk kotak dan di tahun 1990 ke atas bentuk mobil sudah mulai berevolusi dengan bentuik yang lebih cenderung membulat. Hal ini disesuaikan dengan keadaan global dimana harga bahan bakar di tahun tersebut melonjak dan mempengaruhi pasar otomotif. Produsen otomotif pun berinovasi dengan membuat bentuk mobil yang lebih hemat bahan bakar. Dari perubahan bentuk tersebut mempengaruhi drag force mobil yang berpengaruh pada Aerodinamika mobil tersebut. Drag force merupakan dampak dari fluida yang melewati mobil dan mempengaruhi konsumsi bahan bakar. Simulasi ini dilakukan dengan membandingkan bentuk mobil yang berbeda tersebut menggunakan simulasi gaya drag yang dihasilkan oleh dua bentuk mobil yang berbeda. Software CFD dipakai untuk simulasi ini, yaitu CFDSOF.

Tugas Merancang

Pertemuan

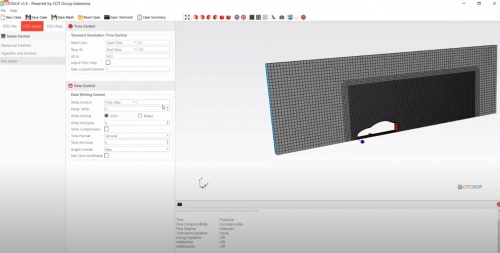

Pertemuan 1 (Senin, 28 September 2020)

Untuk pertemuan pertama tugas merancang, Pak Dai sebagai dosen pembimbing kelompok kami mengawalinya dengan penggambaran mengenai tugas merancang. Pak Dai meminta para mahasiswa untuk melaporkan progress masing-masing mahasiswa di tiap pertemuannya pada laman wikipage, dan untuk beberapa minggu pertama, kami ditugaskan untuk bekerja sendiri-sendiri terlebih dadulu . Pak Dai memberikan arahan bagi mahasiswa yang belum memiliki akun untuk ikut bergabung pada platform ini. Tugas merancang untuk 2 kelompok bimbingan Pak Dai memiliki tema yang sama, yaitu pemanfaatan limbah rumah tangga untuk bahan bakar. Dimana ada pembuatan sebuah sistem pengolahan limbah rumah tangga untuk menjadi biogas. Pak Dai meminta mahasiswa untuk mempelajari software modelica yang akan membantu merancang, menganalisis, mensimulasi sebuah sistem dalam hal ini pembuatan sistem konversi energi yaitu memanfaatkan limbah rumah tangga jd biogas. Biogas melalui proses secara anaerob atau dengan pembusukan. Bahan baku dibiarkan tanpa oksigen,bakteri bekerja menghasilkan CH4(bahan bakar). Dengan bantuan software ini, mahasiswa diharapkan dapat mensimulasikan sebuah sistem (input, output, control).

Proses pembentukan produk dari reaksi anaerob

Agar mahasiswa mendapatkan pengalaman dan feeling, diminta untuk membuat sistem sederhana pengolahan biogas di rumah masing-masing. Jika sudah bisa, setelah itu kelompok bekera bersama membuat sebuah sistem biogas.

Limbah rumah tangga yang saya gunakan adalah, sampah sayur-sayuran, buah-buahan, serta serbuk bedding binatang hamster

Alat dan Bahan

Laporan Akhir: CONTINUOUS BIOGAS REAKTOR TYPE PLUG FLOW DENGAN POROS ULIR BERPUTAR (SCREW CONVEYOR) PERLAHAN DALAM PIPA

Halaman Pernyataan

Ringkasan

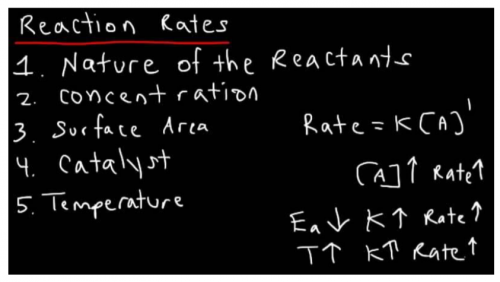

Biogas merupakan salah satu alternative untuk mengolah limbah yang dapat dimanfaatkan menjadi bahan bakar. Proses ini dapat menghasilkan bahan bakar diiringi dengan penguraian dan mengurangi volume limbah buangan. Metana dalam biogas bila terbakar relatif lebih bersih daripada batu bara dan menghasilkan energi yang lebih besar dengan emisi karbon dioksida yang lebih sedikit. Pemanfaatan biogas ini merupakan salah satu peranan penting dalam manajemen limbah karena metana merupakan gas rumah kaca yang cenderung berbahaya yang dapat berdampak pada pemanasan global.

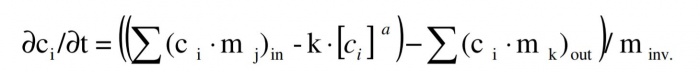

Perancangan dari sistem biogas ini dilakukan selama masa pandemi dengan pengerjaan yang terstruktur dan sistematis dengan sistem Work From Home (WFH) dengan pertemuan online rutin. Konsep dari perancangan yang kami lakukan adalah Digester Biogas tipe Plug Flow dengan menggunakan Screw Conveyor di dalam reaktor pipa. Kami mencoba untuk memaksimalkan laju reaksi dengan memperhatikan 5 parameter, yaitu sifat reaktan, rasio konsentrasi, luas permukaan, katalis, dan suhu. Penggunaan screw conveyor pada sistem biogas berguna untuk pemindahan serta pemaksimalan unsur yang ada pada bahan biogas.

Summary

Biogas is an alternative for processing waste that can be used as fuel. This process can produce fuel accompanied by digestion and reduce the volume of waste. Methane biogas burns relatively cleaner than coal and produces more energy with less carbon dioxide emissions. The utilization of biogas is one of the important roles in waste management because methane is a greenhouse gas that tends to be dangerous which can have an impact on global warming.

The design of this biogas system was carried out during the pandemic structured and systematic work with the Work From Home (WFH) system with regular online meetings. The concept of our design is a Plug Flow type Biogas Digester using a Screw Conveyor in a pipe reactor. We tried to maximize the reaction rate by taking into account 5 parameters, namely the properties of the reactants, concentration ratio, surface area, catalyst and temperature. The use of a screw conveyor in the biogas system is useful for removing and maximizing the elements present in the biogas material.

Kata Pengantar

Puji syukur atas kehadirat Allah swt yang telah memberikan rahmat dan hidayahNya sehingga kami sebagai penulis laporan ini dapat menyelesaikan Laporan Milestone III atau Laporan Akhir Tugas Merancang I ini yang berjudul Continuous Biogas Reaktor Type Plug Flow dengan Poros Ulir Berputar (Screw Conveyor) Perlahan dalam Pipa.

Terima kasih kami ucapkan kepada Bapak Dr. Ir. Ahmad Indra Siswantara sebagai dosen pembimbing kami dalam Mata Kuliah Tugas Merancang I, serta kepada Bapak Prof. Ir. Yulianto Sulistro Nugroho, M.Sc, Ph.D dan Bapak Dr.Eng Radon Dhelika sebagai dosen mata kuliah Tugas Merancang I. Serta semua pihak yang telah membantu serta mendukung kami secara moral dan ilmu yang telah diberikan kepada kami sejak awal mata kuliah ini dilaksanakan hingga penyelesaian Laporan Akhir Tugas Merancang I.

Penyusun menyadari, Laporan akhir yang kami susun masih dari kesempurnaan, oleh karena itu, kritik dan saran yang sifatnya membangun penyusun sangat diharapkan untuk kesempurnaan pembuatan makalah selanjutnya.

Harapan kami sebagai penyusun agar Laporan Akhir Tugas Merancang ini dapat memberikan manfaat bagi kita semua, khususnya pengembangan ilmu pengetahuan.

Bagian 1: Deskripsi Masalah

Aktivitas kegiatan manusia yang banyak akan menghasilkan suatu material berupa benda sisa. Hal tersebut dihasilkan secara terus menerus yang akan menupuk di alam. Benda sisa yang menumpuk akan menjadi suatu permasalahan jika tidak dilakukan pencegahan ataupun pengolahan dengan perhatian serius. Benda sisa tersebut biasa disebut sebagai sampah.

Jika kita lihat disekitar kita, sampah sering dilihat sebagai suatu benda yang tidak ternilai atau tidak berharga yang ada di lingkungan masyarakat. Secara umum, sampah adalah material yang dibuang sebagai sisa dari hasil produksi industri maupun rumah tangga. Sementara, menurut Undang-Undang No. 18 Tahun 2008 tentang Pengelolaan Sampah yaitu sisa kegiatan sehari-hari manusia atau proses alam yang berbentuk padat atau semi-padat berupa zat organik atau anorganik bersifat dapat terurai atau tidak dapat terurai yang dianggap sudah tidak berguna lagi dan dibuang ke lingkungan.

Semenjak masa pandemi COVID-19, tertulis di berbagai referensi berita bahwa jumlah sampah rumah tangga meningkat. Hal ini terjadi seiring dengan adanya kebijakan Work From Home (WFH) yang menyebabkan sejumlah masyarakat memesan produk ataupun bahan makanan secara online. Selain itu, sejumlah masyarakat pun lebih memilih untuk memasak makanan sendiri dirumah dengan pertimbangan keamanan yang lebih terjamin. Hal ini juga menyebabkan sampah sisa masak rumah tangga pun meningkat.

Sampah dapat memberi dampak buruk pada kesehatan manusia. Jika sampah dibuang sembarangan atau tidak dikelola dengan baik, maka akan berdampak pada kesehatan makhluk hidup di sekitar lingkungan tersebut. Maka dari itu, pengelolaan sampah merupakan salah satu hal yang perlu diperhatikan mengingat sampah itu sendiri bisa dihasilkan di skala rumah tangga.

Bagian 2: Users’ Requirements dan Engineering Specification, Constraints, Standar Terkait

Users’ Requirements

Dari hasil survey yang kami berikan, kami mendapatkan beberapa inputan dari para calon user untuk mengembangkan tugas merancang yang akan kami buat untuk memenuhi user requirements sebagai berikut :

• Struktur sistem biogas yang kami gunakan lebih baik dipasang di atas permukaan tanah.

Dari jawaban survey yang telah kami selenggarakan, kami mendapatkan hasil sebanyak 51.6% menjawab lebih baik sistem biogas ini berada di atas permukaan tanah pada halaman rumah masing-masing.

• Untuk luas permukaan tanah, sebaiknya total areanya kurang dari 3m2 Dari jawaban survey yang telah kami selenggarakan, kami mendapatkan hasil sebanyak 67.7% menjawab lebih baik kurang dari 3m2 luas total dari strukturnya.

Engineering Specification

Berdasarkan users’ requirements yang telah kami buat, kami membuat engineering specification yang berkaitan dengan hal tersebut. Berikut adalah engineering specification kami :

• Dengan struktur system biogas yang kami gunakan, lebih baik dipasang di atas permukaan tanah yang berukuran 2 m x 2 m

• Pengadukan oleh screw conveyor mempengaruhi residance time dan diperpendek waktu nya kurang dari sehari

• Struktur sistem yang digunakan tertutup sehingga tidak menghasilkan bau yang mengganggu sekitar

• Dimensi ruang yang tersedia tidak lebih dari 50 L

Constraints

• Pembatasan anggaran (< Rp 2.000.000,-) dengan konsiderasi pembuatan suatu sistem dari input sampai produk

• Rangkaian biogas umumnya dibangun dibawah tanah untuk menghemat lahan

• Limbah organik skala rumah tangga relatif tidak sedikit, dan kuantitas gas yang dihasilkan lebih rendah daripada limbah peternakan dengan volume slurry yang sama

• Eksperimen pembuatan biogas memerlukan waktu yang tidak sedikit untuk menunggu timbulnya gas yang dihasilkan

• Rangkaian sistem biogas yang berada di bawah permukaan tanah ini harus menyesuaikan taman yang ada pada halaman yang dimiliki oleh customer (± 9m^2)

Standar Terkait

• SNI 19-2454-2002 terkait pengelolaan sampah perkotaan

• SNI 7826:2012 terkait biogas

• SNI 06-0162-1987 terkait pipa PVC

• SNI IEC 60432-1:2009 terkait lampu untuk rumah tangga dan penerangan umum serupa

• ISO 20675:2018 terkait Biogas — Biogas production, conditioning, upgrading and utilization — Terms, definitions and classification scheme

Bagian 3: Penelusuran Literatur, Pemaparan Alternatif Solusi/Konsep/Desain

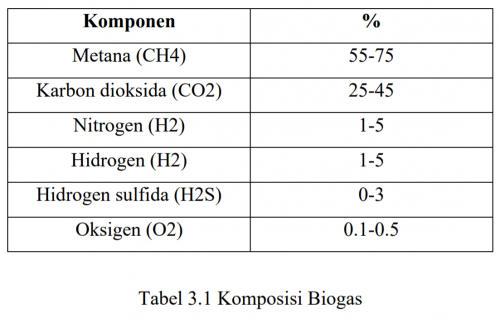

Biogas

Biogas adalah alternatif bahan bakar fosil yang berkelanjutan. Ini juga memberikan solusi untuk limbah bio yang ada di lingkungan sekitar. Hal ini berkaitan dengan desain, konstruksi dan pengujian bio-digester (plug flow digester), untuk produksi biogas dengan substrat kotoran sapi. Plug flow digaster dirancang dan dibangun untuk menampung bahan baku terutama kotoran sapi jika tidak ada oksigen. Biogas dihasilkan dari fermentasi anaerob oleh bakteri metanogenesis pada bahan-bahan organik seperti kayu/tumbuhan, buah-buahan, kotoran hewan dan manusia merupakan gas campuran gas Metana (60-70%), CO2 dan gas lainnya. Komposisi biogas bervariasi tergantung pada limbah organik dan proses fermentasi anaerob, dengan komposisi lengkap sebagai berikut:

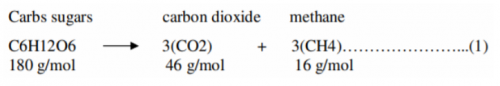

Sebagai contoh, reaksi kimia proses pembuatan gas metan dari limbah organik (limbah tebu/carbs sugar) dan jumlah yang dihasilkannya sebagai berikut:

Parameter

1. Suhu

Bila temperatur meningkat, umumnya produksi biogas juga meningkat sesuai dengan batas-batas kemampuan bakteri mencerna sampah organik. Bakteri yang umum dikenal dalam proses fermentasi anerob seperti bakteri Psychrophilic (< 15 ºC), bakteri Mesophilic (15 ºC-45 ºC), Bakteri Thermophilic (45 ºC-65 ºC). Umumnya digester anaerob skala kecil bekerja pada suhu bakteri Mesophilic dengan suhu antara 25 ºC- 37ºC.

2. Nutrisi dan Penghambat bagi Bakteri Anaerob

Bakteri Anaerobik membutuhkan nutrisi sebagai sumber energi untuk proses reaksi anaerob seperti mineral-mineral yang mengadung Nitrogen, Fosfor, Magnesium. Nutrisi ini dapat bersifat toxic (racun) apabila konsentrasi di dalam bahan terlalu banyak.

3. Derajat Keasaman (pH)

Mempunyai efek terhadap aktivasi mikroorganisme. Konsentrasi derajat keasamam (pH) yang ideal antara 6,6 dan 7,6. Bila pH lebih kecil atau lebih besar maka akan mempunyai sifat toksit terhadap bakteri metanogenik. Bila proses anaerob sudah berjalan menuju pembentukan biogas, pH berkisar 7-7,8.

4. Kandungan Nitrogen dan Rasio Karbon Nitrogen

Karbon dan Nitrogen adalah sumber makanan utama bagi bakteri anaerob, sehingga pertumbuhan optimum bakteri sangat dipengaruhi unsur ini, dimana Karbon dibutuhkan untuk mensuplai energi dan Nitrogen dibutuhkan untuk membentuk struktur sel bakteri. Nitrogen amonia pada konsentrasi yang tinggi dapat menghambat proses fermentasi anaerob. Konsentrasi yang baik berkisar 200 – 1500 mg/lt dan bila melebihi 3000 mg/lt akan bersifat toxic. Proses fermentasi anaerob akan berlangsung optimum bila rasio C:N bernilai 30:1, dimana jumlah karbon 30 kali dari jumlah nitrogen. 11

5. Pengatur Tekanan

Semakin tinggi tekanan di dalam digester, semakin rendah produksi biogas di dalam digester terutama pada proses hidrolisis dan acydifikasi. Selalu pertahankan tekanan diantara 1,15-1,2 bar di dalam digester.

Reaktor

Bagian 4: Pengembangan Desain dan Perhitungan

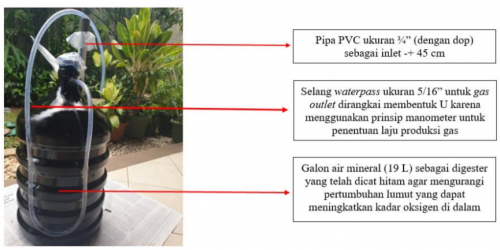

Pengamatan dan Evaluasi Eksperimental

Pengembangan desain kami mulai secara eksperimental terlebih dahulu. Karena perancangan sistem biogas sangat berhubungan dengan pendekatan eksperimental. Masing-masing anggota membuat sebuah sistem biogas sederhana skala rumahan. Kami mencoba untuk mencari pengalaman, ilmu, dan pelajaran untuk kemudian menjadi bahan evaluasi kami untuk penguatan pemahaman mengenai konsep biogas. Secara rutin kami melakukan pengamatan dan dibagikan kepada anggota kelompok yang lain.

Evaluasi penting:

✓ Walaupun telah dicat hitam, peletakan tetap harus di ruangan gelap/tidak terpapar sinar matahari

✓ Bahan baku seharusnya berwujud slurry (bubur) dengan campuran air 1:1 dengan bahan organic untuk mempercepat reaksi

✓ Kerapatan sambung-sambungan harus lebih diperhatikan, dapat dilakukan uji kebocoran dengan menggunakan air sabun

✓ Sampah diusahakan masih yang segar, apabila sudah ditampung dalam waktu yang lama diluar, dapat menjadi sarang lalat untuk bertelur sehingga setelah dimasukkan dapat mengurangi bahan baku yang seharusnya diurai oleh mikroorganisme

✓ Terdapat opsi tambahan yaitu penggunaan overflow yang menjadi keluaran BioSlurry untuk digunakan sebagai fertilizer tumbuhan

Pengembangan Desain

Tahapan berikutnya adalah mencari masalah dari sistem biogas konvensional. Didapat kendala yang umum seperti laju reaksi yang belum optimum. Lalu, kami mulai mencari opsi yang tersedia. Continuous stirred-tank reactor (CSTR) adalah salah satu opsi yang tepat untuk mempercepat laju reaksi. Namun, penelitian dan penggunaannya sudah banyak. Sehingga muncul opsi berikutnya adalah penggunaan screw conveyor. Screw conveyor ini menggabungkan 2 skema pada suatu reaktor, yaitu adanya pengadukan dan plug flow reactor. Sehingga dapat kami mulai melakukan penelitiannya untuk mendapatkan jawaban tersebut dan dapat digunakan oleh masyarakat luas.

Komponen

- Feeder Feeder berguna untuk menjadi penampungan sementara yang bervolume 0.003 m3 untuk menyalurkan slurry secara per batch untuk disalurkan ke conveyor dan akan diisi kembali per batch yang telah ditentukan

- Pipa Inlet Pipa ini berguna untuk mengatur alira slurry yang akan masuk kedalam sistem yang akan diatur kembali dengan automatic gate valve yang telah dibuat dengan diameter 15 mm dengan valve ½ in

- Reaktor Reaktor ini merupakan tempat pembentukan biogas terjadi dari pengadukan slurry yang telah disalurkan ke dalam reactor yang terbuat dari Polymethyl methacrylate

- Biogas Outlet Biogas outlet ini bertujuan untuk mengeluarkan output yang kita harapkan dari perancangan sistem ini yaitu biogas yang akan ditampung ke gas tank nantinya

- Digester Digester ini merupakan tempat penampungan slurry setelah terjadi pengadukan didalam reactor yang akan disalurkan kembali ke bagian bawah dari reactor untuk dipakai kembali sampai 1 batch

- Slurry Outlet Slurry outlet ini merupakan keluaran untuk slurry yang berlebih karena jika 1 batch sudah terselesaikan, maka slurry akan ditambah untuk pengadukan kembali agar output yang kita harapkan tetap terjaga

- Valve Valve disini bertujuan untuk mengatur aliran slurry yang akan masuk ke dalam reactor dari segi aliran fluidanya. Kami disini menggunakan automatic gate valve dengan motor BYJ-28 yang akan diatur sistem kontrolnya dengan menggunakan software Arduino.

- Bearing Bearing ini merupakan komponen yang berfungsi untuk konstruksi shaft sambal membiarkan putaran reactor yang ada dan juga untuk mengurangi friction yang akan dialami oleh sistem saat memutar conveyornya juga akan diberikan lubrikasi dengan pengecekan secara rutin.

Perhitungan Desain

- Massa Jenis Slurry

Berdasarkan Environment Canada, 2013 karakteristik dari slurry adalah

Berdasarkan Material bulk densities summary report, WRAP, 2010 sampah makanan memiliki massa jenis terkecil 453 kg/m3 . Sehingga jika dicampur sisa maka dengan air dengan perbandingan 1 : 9

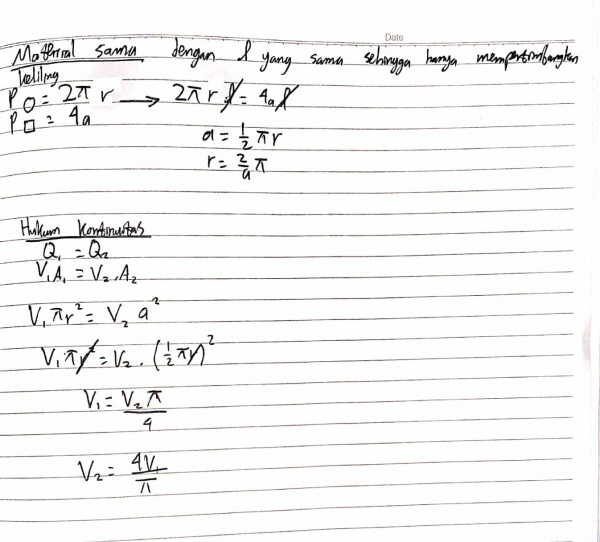

- Perhitungan Screw Conveyor

Langkah perhitungan:

1. Berdasarkan pada jurnal tentang Optimal Design of an Archimedes Screw oleh Chris Rorres pada tahun 2000, terdapat tabel yang memberitahu ukuran yang optimal dalam mendesain Archimedes screw

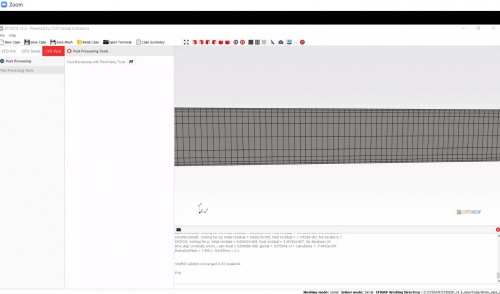

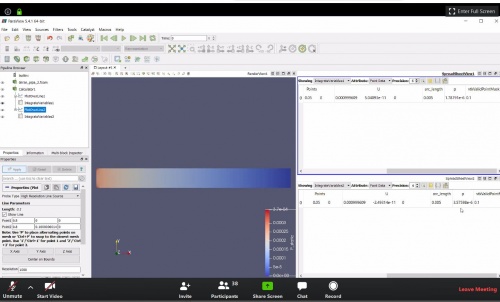

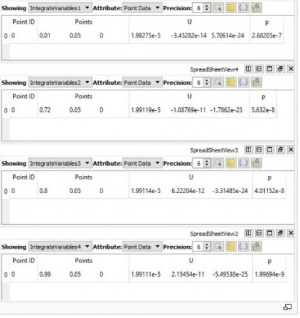

2. Kami menggunakan coding yang diberikan oleh asisten Pak Ahmad Indra untuk mencari kapasitas dari tabung screw conveyor yang kami gunakan dengan parameter-parameter yang seseuai dengan yang tertera di atas. Prinsip yang digunakan sama untuk penggunaan archimedes screw sebagai berikut:

Output yang didapat adalah sebagai berikut:

|

|