Difference between revisions of "Valve-Edward Joshua"

| Line 768: | Line 768: | ||

merupakan hasil akhir dari hukum Pascal. Di sinilah energi hidrolik diubah kembali menjadi energi mekanik. Hal ini dapat dilakukan melalui penggunaan silinder hidrolik yang mengubah energi hidrolik menjadi gerak dan kerja linier, atau motor hidrolik yang mengubah energi hidrolik menjadi gerak dan kerja berputar. Seperti pompa hidrolik, silinder hidrolik dan motor hidrolik memiliki beberapa subtipe berbeda, masing-masing ditujukan untuk aplikasi desain tertentu. | merupakan hasil akhir dari hukum Pascal. Di sinilah energi hidrolik diubah kembali menjadi energi mekanik. Hal ini dapat dilakukan melalui penggunaan silinder hidrolik yang mengubah energi hidrolik menjadi gerak dan kerja linier, atau motor hidrolik yang mengubah energi hidrolik menjadi gerak dan kerja berputar. Seperti pompa hidrolik, silinder hidrolik dan motor hidrolik memiliki beberapa subtipe berbeda, masing-masing ditujukan untuk aplikasi desain tertentu. | ||

| + | |||

| + | = UAS Sistem Fluida 02 = | ||

| + | |||

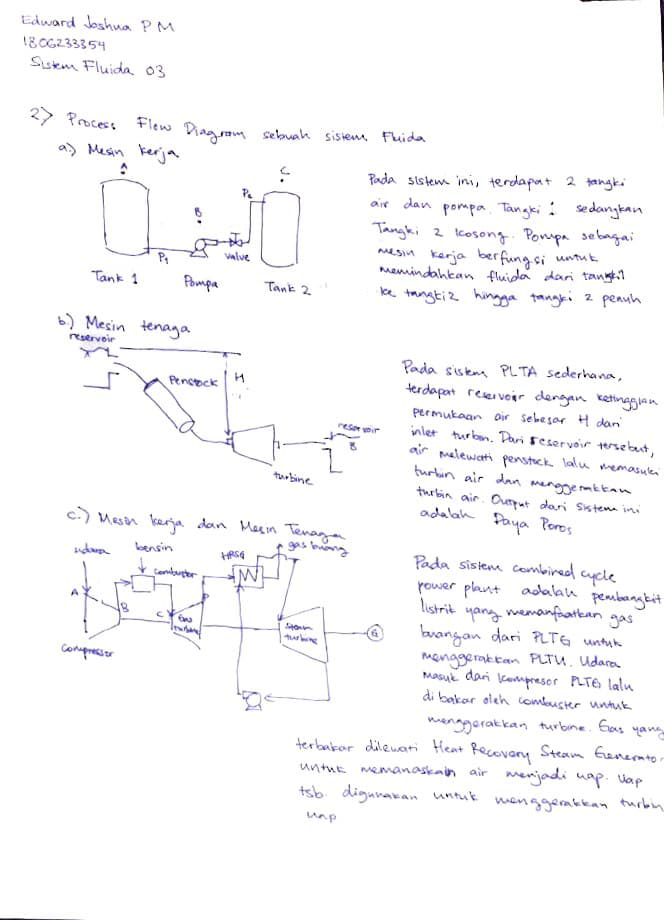

| + | [[File:UAS Sisflu03 Edward Joshua P M 1806233354-1.png|center|800px]] | ||

| + | |||

| + | [[File:UAS Sisflu03 Edward Joshua P M 1806233354-2.png|center|800px]] | ||

| + | |||

| + | [[File:UAS Sisflu03 Edward Joshua P M 1806233354-3.png|center|800px]] | ||

| + | |||

| + | '''No. 4''': | ||

| + | |||

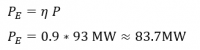

| + | Berikut adalah model sistem PLTA sederhana yang saya buat menggunakan OpenModelica: | ||

| + | |||

| + | [[File:Hydropowerplant-OpenModelica.png|500px|center]] | ||

| + | |||

| + | Berikut adalah program pada model sistem tersebut | ||

| + | |||

| + | {| class="mw-collapsible mw-collapsed wikitable" | ||

| + | ! '''Text View Program''' | ||

| + | |- | ||

| + | | | ||

| + | model HydroPP | ||

| + | OpenHPL.Waterway.SurgeTank surgeTank( | ||

| + | h_0 = 69.9) | ||

| + | annotation( | ||

| + | Placement(visible = true, transformation(origin = {-32, 40}, extent = {{-10, -10}, {10, 10}}, rotation = 0))); | ||

| + | OpenHPL.Waterway.Penstock penstock( | ||

| + | D_i = 3, | ||

| + | D_o = 3, | ||

| + | H = 428.5, | ||

| + | L = 600, | ||

| + | vertical = true) | ||

| + | annotation( | ||

| + | Placement(visible = true, transformation(origin = {-2, 40}, extent = {{-10, -10}, {10, 10}}, rotation = 0))); | ||

| + | OpenHPL.ElectroMech.Turbines.Turbine turbine( | ||

| + | C_v = 3.7, | ||

| + | ConstEfficiency = false, | ||

| + | ValveCapacity = true) | ||

| + | annotation( | ||

| + | Placement(visible = true, transformation(origin = {34, 18}, extent = {{-10, -10}, {10, 10}}, rotation = 0))); | ||

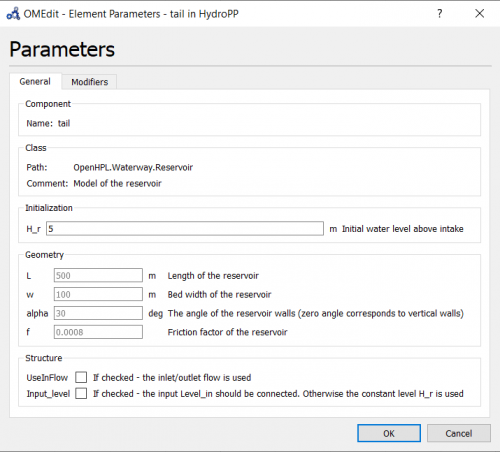

| + | OpenHPL.Waterway.Reservoir tail( | ||

| + | H_r = 5) | ||

| + | annotation( | ||

| + | Placement(visible = true, transformation(origin = {90, 4}, extent = {{10, -10}, {-10, 10}}, rotation = 0))); | ||

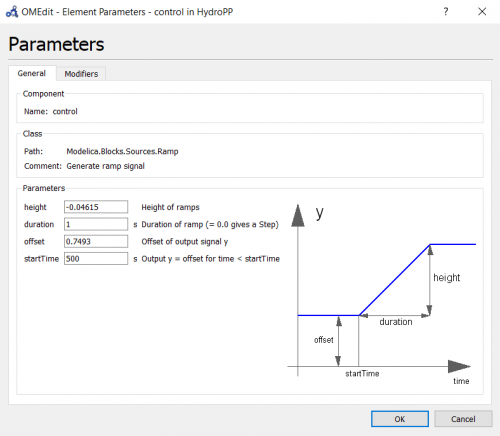

| + | Modelica.Blocks.Sources.Ramp control( | ||

| + | duration = 1, | ||

| + | height = -0.04615, | ||

| + | offset = 0.7493, | ||

| + | startTime = 600) | ||

| + | annotation( | ||

| + | Placement(visible = true, transformation(origin = {2, 70}, extent = {{-10, -10}, {10, 10}}, rotation = 0))); | ||

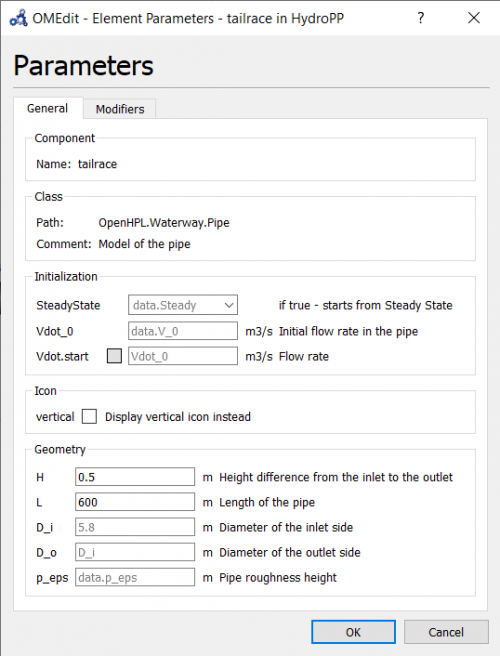

| + | OpenHPL.Waterway.Pipe tailrace( | ||

| + | H = 0.5, L = 600) | ||

| + | annotation( | ||

| + | Placement(visible = true, transformation(origin = {62, 4}, extent = {{-10, -10}, {10, 10}}, rotation = 0))); | ||

| + | OpenHPL.Waterway.Pipe headrace( | ||

| + | H = 23) | ||

| + | annotation( | ||

| + | Placement(visible = true, transformation(origin = {-60, 40}, extent = {{-10, -10}, {10, 10}}, rotation = 0))); | ||

| + | inner OpenHPL.Data const | ||

| + | annotation( | ||

| + | Placement(visible = true, transformation(origin = {-86, 86}, extent = {{-10, -10}, {10, 10}}, rotation = 0))); | ||

| + | OpenHPL.Waterway.Reservoir reservoir_upper( | ||

| + | H_r = 48) | ||

| + | annotation( | ||

| + | Placement(visible = true, transformation(origin = {-88, 40}, extent = {{-10, -10}, {10, 10}}, rotation = 0))); | ||

| + | equation | ||

| + | connect(surgeTank.o, penstock.i) annotation( | ||

| + | Line(points = {{-22, 40}, {-12, 40}}, color = {28, 108, 200})); | ||

| + | connect(penstock.o, turbine.i) annotation( | ||

| + | Line(points = {{8, 40}, {18, 40}, {18, 18}, {24, 18}}, color = {28, 108, 200})); | ||

| + | connect(control.y, turbine.u_t) annotation( | ||

| + | Line(points = {{13, 70}, {26, 70}, {26, 30}}, color = {0, 0, 127})); | ||

| + | connect(tailrace.o, tail.o) annotation( | ||

| + | Line(points = {{72, 4}, {80, 4}, {80, 4}, {80, 4}}, color = {28, 108, 200})); | ||

| + | connect(tailrace.i, turbine.o) annotation( | ||

| + | Line(points = {{52, 4}, {50, 4}, {50, 18}, {44, 18}, {44, 18}}, color = {28, 108, 200})); | ||

| + | connect(headrace.o, surgeTank.i) annotation( | ||

| + | Line(points = {{-50, 40}, {-42, 40}, {-42, 40}, {-42, 40}}, color = {28, 108, 200})); | ||

| + | connect(reservoir_upper.o, headrace.i) annotation( | ||

| + | Line(points = {{-78, 40}, {-70, 40}, {-70, 40}, {-70, 40}}, color = {28, 108, 200})); | ||

| + | annotation( | ||

| + | uses(OpenHPL(version = "1.3.1"), Modelica(version = "3.2.3")), | ||

| + | Diagram(graphics = {Rectangle(extent = {{46, 70}, {46, 70}})})); | ||

| + | end HydroPP; | ||

| + | |- | ||

| + | |} | ||

| + | |||

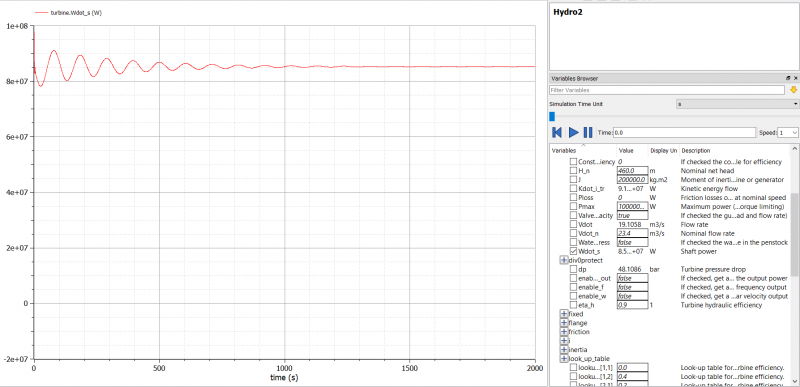

| + | Simulasi dilakukan dengan parameter ketinggian penstock setinggi 428.5m, perbedaan ketinggian permukaan dengan headrace 48m, ketinggian headrace 23m, sehingga net head untuk sistem adalah 499.5m. efisiensi turbin adalah 0.9 untuk simulasi ini. Berikut adalah hasil plotting dari simulasi tersebut | ||

| + | |||

| + | |||

| + | [[File:Plotting-power-HP-nethead500m.png|800px|thumb|center|Simulasi dengan net head sebesar 499.5m]] | ||

| + | |||

| + | Dari grafik tersebut dapat dilihat output yang dihasilkan dari kedua simulasi tersebut. Output yang dihasilkan berosilasi dan menuju stabil seiring berjalannya waktu di sekitar 85MW. | ||

| + | |||

| + | [[File:Hydropower-formula.png|100px|center]] | ||

| + | |||

| + | {| class="mw-collapsible mw-collapsed wikitable" | ||

| + | ! '''Keterangan''' | ||

| + | |- | ||

| + | | [[File:Keterangan-hydropower-calculation.png|300px]] | ||

| + | |- | ||

| + | |} | ||

| + | |||

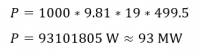

| + | dengan memasukkan flowrate sebesar 19m<sup>3</sup>/s, dan net head sebesar 499.5m, didapatkan: | ||

| + | |||

| + | [[File:Hydropower-calculation.png|200px]] | ||

| + | |||

| + | dengan mempertimbangkan efisiensi turbin sebesar 90%, maka potensi daya yang dapat dihasilkan sebesar: | ||

| + | |||

| + | [[File:Potential-power-output.png|200px]] | ||

| + | |||

| + | dibandingkan dengan hasil simulasi, persentase error yang dihasilkan sebesar 2,35%. | ||

Latest revision as of 16:49, 18 January 2021

Contents

Biodata Diri

Nama: Edward Joshua P M

NPM: 1806233354

Sisflu-03

Pertemuan 1 | Kamis, 12 November 2020

Pada pertemuan pertama kelas Sistem Fluida dengan Pak Dai, kami mempelajari tentang karakterisasi aliran dari valve dan memperkirakan pressure drop yang terjadi pada model valve.

Valve atau yang biasa disebut katup adalah sebuah perangkat yang mengatur, mengarahkan atau mengontrol aliran dari suatu fluida dengan membuka, menutup, atau menutup sebagian dari jalan alirannya.

Tipe-tipe valve:

- butterfly valve

- check valve

- gate valve

- globe valve

- ball valve

- needle valve

- diaphragm valve

- check valve

- safety valve

- pressure reducing valve

- trap valve

Setelah itu, bang Ales dari kelas CFD menjelaskan tentang apa itu CFD. CFD atau Computational Fluid Dynamics CFD adalah simulasi komputer untuk mengetahui pola aliran fluida. Perhitungan CFD didasarkan pada persamaan Navier-Stokes yang diselesaikan secara numerik.

Persamaan Navier-Stokes ini secara matematis menunjukkan hubungan antara konservasi momentum, massa, dan energi pada fluida.

Penggunaan CFD ini memudahkan kita untuk menganalisis masalah yang melibatkan fluida. Contohnya fenomena konduksi, konveksi, aliran fluida, dan lain-lain. CFD diperlukan di berbagai bidang seperti Aerodinamika, HVAC, dsb.

Lalu masing-masing dari kami menjalankan simulasi dengan CFDSOF mengenai pressure drop pada aliran gate valve.

PR Simulasi Valve

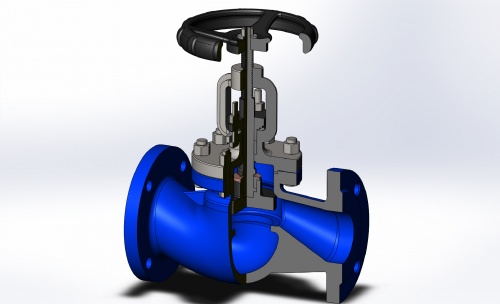

PR yang diberikan oleh Pak Dai setelah pertemuan pertama adalah melakukan simulasi aliran pada jenis valve yang lain. Valve yang saya gunakan untuk simulasi ini adalah globe valve.

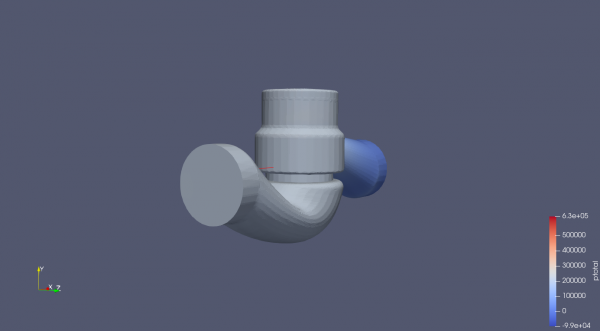

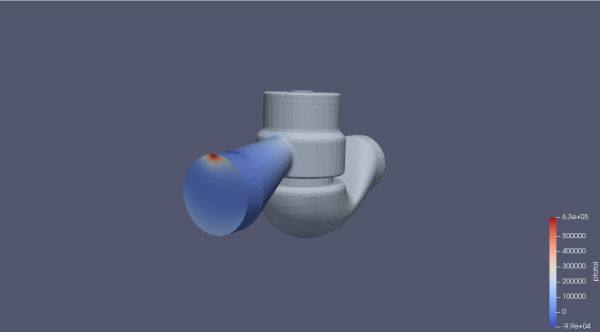

Berikut adalah geometry valve yang akan saya gunakan pada simulasi ini:

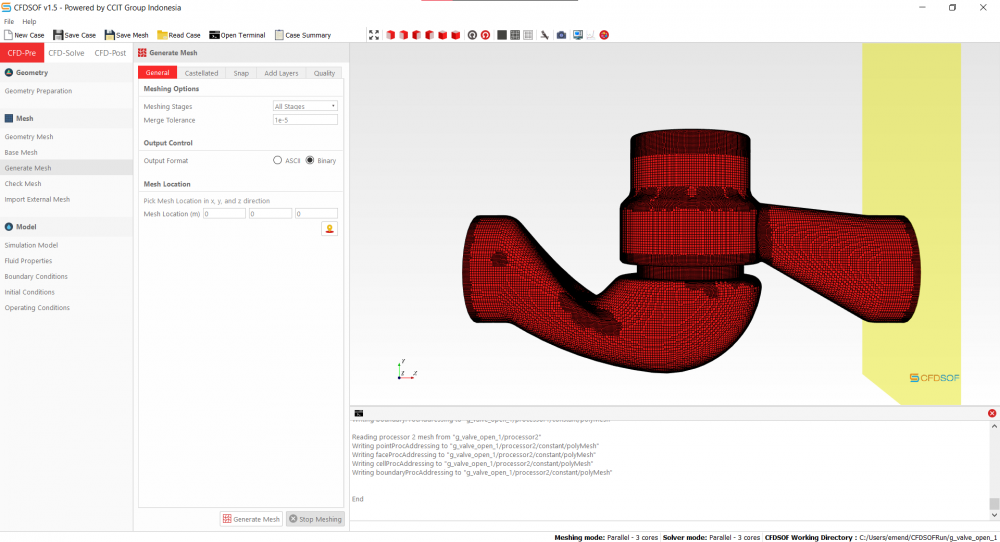

Setelah menemukan geometry valve, dilakukan meshing terhadap geometry valve. Berikut hasil meshing yang didapatkan:

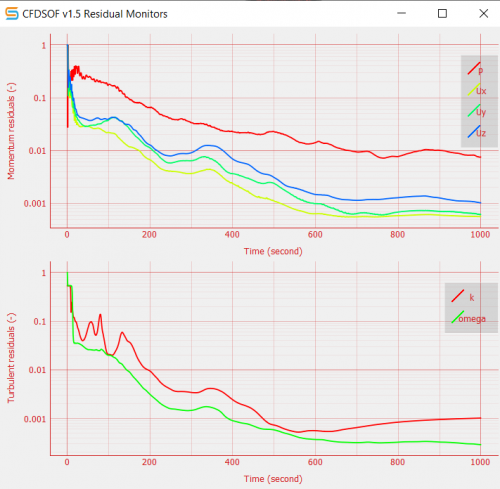

Kemudian, model simulasi ditetapkan sesuai dengan video tutorial yang telah diberikan oleh Pak Dai. Setelah menetapkan model simulasi, dilakukan tahap processing. Berikut adalah residual yang dihasilkan pada tahap ini.

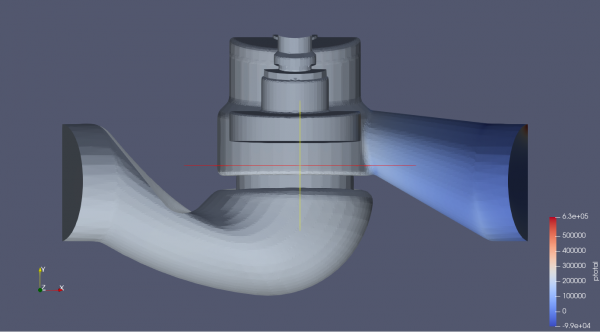

Setelah melakukan tahap processing, dilakukan tahap post-processing. Tahap ini menggunakan perangkat lunak lain yaitu ParaView untuk memvisualisasikan hasil perhitungan yang sudah dilakukan oleh CFDSOF. Dilakukan proses kalkulasi di paraview untuk mendapatkan nilai tekanan statik, tekanan dinamik, dan tekanan total. Berikut adalah visual yang dihasilkan dari kalkulasi di ParaView.

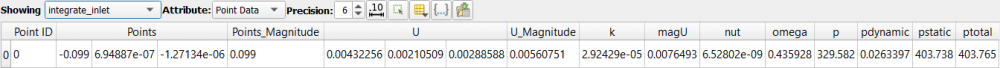

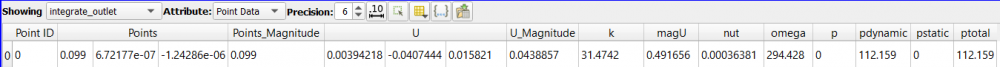

Berikut juga hasil kalkulasi tekanan statik, tekanan dinamik, dan tekanan total

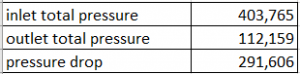

Pressure drop yang dihasilkan antara inlet dan outlet dari globe valve didapatkan dengan mencari selisih tekanan total antara inlet dan outlet globe valve. Hasil tersebut adalah

Pertemuan 2 | Kamis, 19 November 2020

Pada pertemuan ini, Pak Dai menjelsakan mengenai segitiga kecepatan pada sistem fluida. Segitiga kecepatan merupakan segitiga yang menunjukkan arah vektor kecepatan pada sebuah mesin fluida.

Pada sistem fluida masih teoritis dan masih perlu adanya evaluasi dan validasi, dalam hal ini bisa diselesaikan dengan CFD. Contohnya untuk mendesain turbin air, kita simulasi dengan cfd untuk menentukan sudut sudu. Kita tidak bisa melihat pengaruh segitiga kecepatan hanya dengan teoritis saja karen CFD bisa simulasi secara dinamik atau real time. Selain fungsi visualisasi, kita bisa melihat plotting apakah analisis tepat atau tidak.

Terdapat 3 metode analisa sistem fluida:

eksperimen-> metode ini menggunakan sistem sesungguhnya dan hasilnya aktual, namun tidak praktis dan ekonomis.

teori -> metode ini memberikan keyakinan kita untuk verifikasi data eksperimen betul atau tidak pada kondisi ideal, namun terdapat error karena terdapat batasan-batasan dan asumsi.

numerik atau CFD -> jika secara teori/analitik sulit dilakukan, maka bisa memakai CFD.Tidak memerlukan resources yang banyak, namun masih tidak akurat dan diperlukan iterasi yang sangat banyak agar hasil meyakinkan

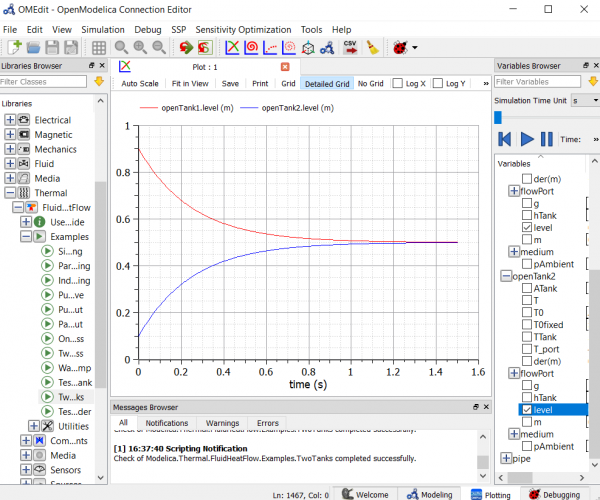

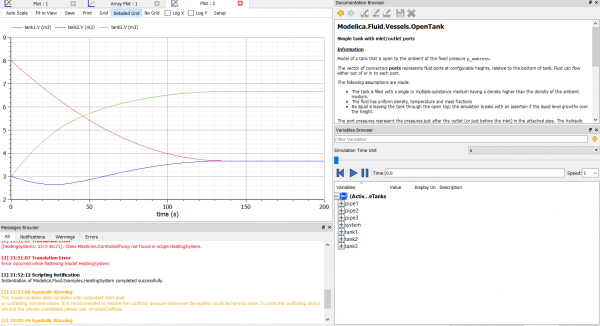

Selanjutnya, Pak Dai menjelaskan kelebihan dari openmodelica kita tidak harus bisa coding, cukup dengan pemodelan saja sudah bisa dilakukan simulasi. Pak Dai juga menjelaskan contoh aplikasi sistem fluida pada openmodelica, yaitu empty tank. Simulasi ini menunjukkan perubahan volume tangki 1 dan 2 karena perbedaan ketinggian tangki. Pada hasil simulasi grafik volume pada tangki 1 menunjukkan penurunan, sementara grafik volume tangki 2 menunjukkan kenaikan.

Tugas Sistem Fluida

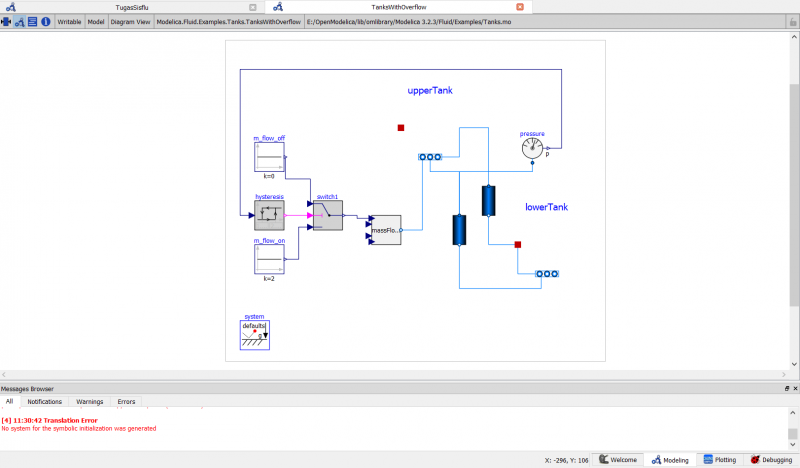

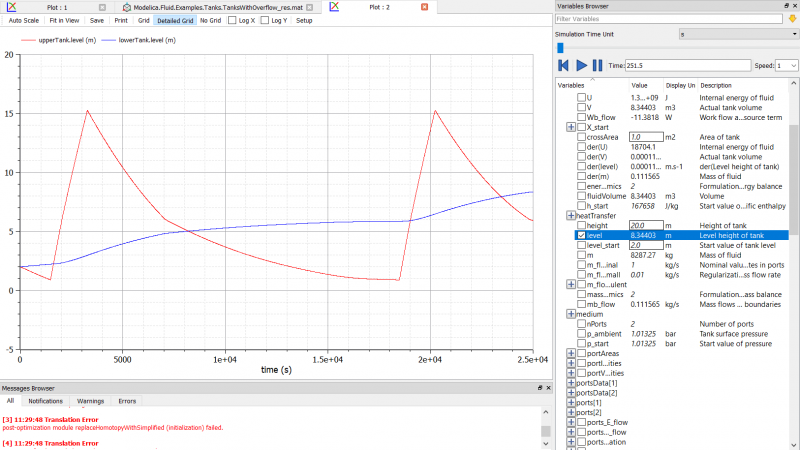

Setelah selesai kelas, Pak Dai memberikan tugas kepada kami untuk mempelajari Library yang ada pada OpenModelica. Saya mempelajari example-example yang ada di dalam library Modelica. Salah satu example tersebut adalah Tank with Overflow

Sistem ini menggambarkan perilaku tangki ketika kelebihan isi sehingga terjadi overflow. Ketika isi tersebut melebihi ketinggian yang telah diatur, maka cairan akan berpindah dari tangki atas ke tangki bawah.

Berikut adalah model sistem yang ada pada example tersebut.

Setelah mengecek model, kemudian dilakukan simulasi dan plotting. berikut adalah hasil plotting model tersebut.

File modelica dapat diakses di tautan berikut:

https://drive.google.com/drive/folders/1AZNOmiu8AKEh_fSbNz-nKU_l0ihrV0cL?usp=sharing

Pertemuan 3 | Kamis, 26 November 2020

Pada pertemuan 3 kali ini, pak Dai mengajak kami untuk melakukan praktek mengenai Pemodelan Sistem Fluida bersama dengan pak Haryo. Namun sebelum beranjak ke praktek, Pak Dai mengajak kami diskusi mengenai apa itu Pemodelan Sistem Fluida itu sendiri. Menurut saya pribadi, pemodelan sistem fluida adalah memodelkan suatu kasus sistem fluida yang nyata dalam bentuk persamaan matematika agar dapat diselesaikan baik secara analitik maupun numerik.

Kalau menurut pak Dai, Penjelasan mengenai pemodelan sistem fluida dimulai dari filosofi pemodelan, yaitu sebuah usaha untuk mempelajari sebuah sistem aktual melalui sistem-sistem yang disimplifikasi. Artinya sebuah model adalah sistem yang disederhanakan yang berusaha merepresentasikan model yang sebenarnya. Untuk melakukan studi sistem aktual, tidak mungkin menganalisa langsung secara aktual. Dalam arti lain, sebuah pemodelan adalah sebuah usaha untuk membuat replika dari suatu sistem aktual. Pemodelan tidak akan sama dengan sistem aktual. Untuk dapat melakukan pemodelan Sistem Fluida, diperlukan pengetahuan basic mengenai Sistem Fluida

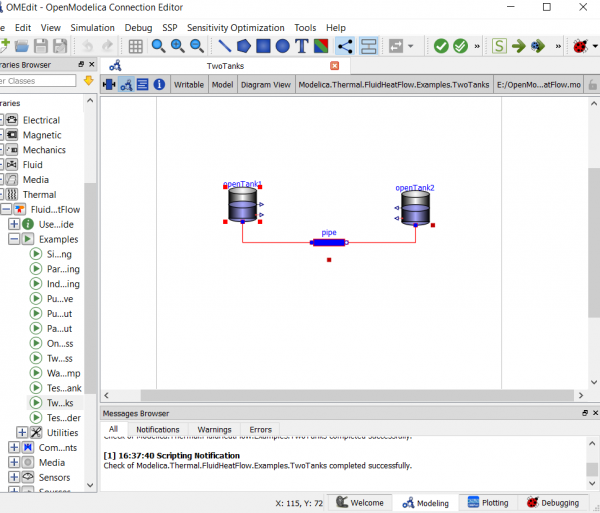

Lalu Pak Haryo menerangkan cara kerja OpenModelica

Kasus pertaman membahas tentang example Two Tanks. example ini dapat diambil dari library modelica yang ada di dalam software OpenModelica. Berikut adalah model dari two tanks tersebut.

Setelah melakukan simulasi, kami kemudian melakukan plotting untuk hasil simulasi. Berikut adalah hasil plotting dari simulasi tersebut:

dapat dilihat bahwa dalam waktu 1.5s, kedua tangki mencapai titik setimbang dimana ketinggian fluida di kedua tangki sama.

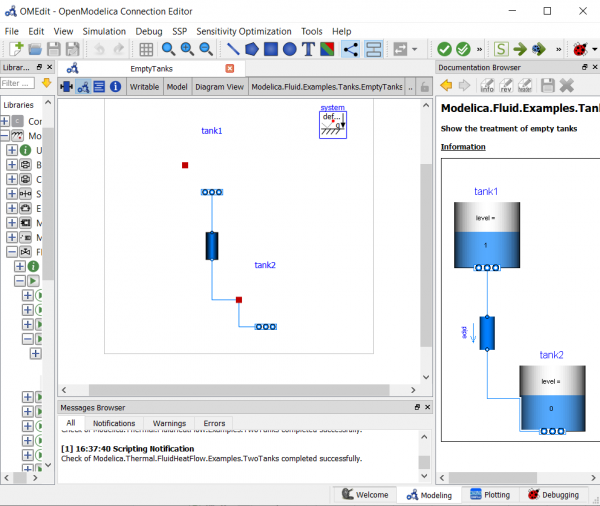

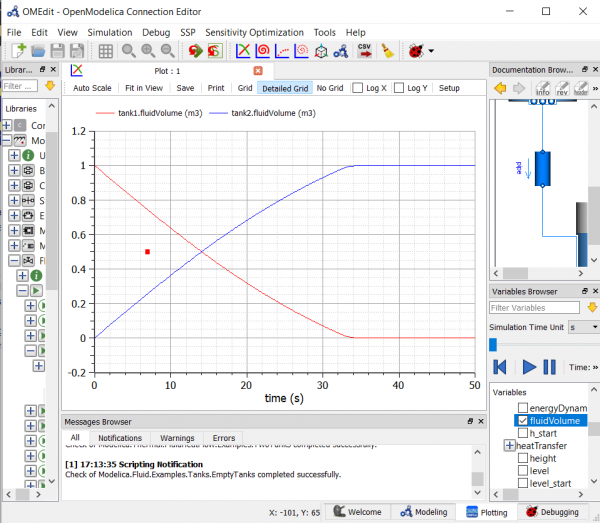

Kasus kedua membahas tentang example Empty Tank. Model ini menggambarkan pengosongan fluida 1 tangki ke 1 tangki lainnya. Berikut adalah model dari empty tanks tersebut.

Lalu setelah simulasi, dilakukan plotting. Saya menggunakan plotting volume untuk menganalisa sistem empty tank ini. berikut adalah hasil plot tersebut

garis biru merepresentasikan volume fluida pada tangki 2 sedangkan garis merah merepresntasikan volume fluida pada tangki 1. Dapat dilihat bahwa seiring berjalannya waktu, fluida pada tangki 1 berpindah menuju tangki 2. Sehingga pada waktu sekitar 33 detik, Volume fluida pada tangki 1 = 0

Tugas

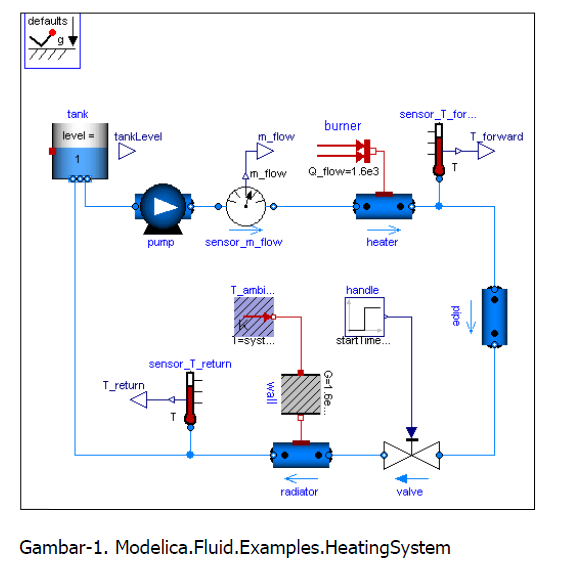

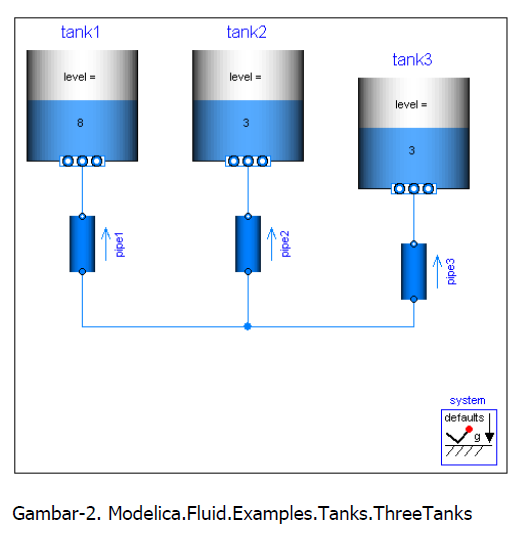

Setelah kelas sistem fluida, pak Haryo memberikan tugas kepada kami yaitu menganalisa pemodelan sistem Three Tanks dan Heating System pada library OpenModelica

Analisa pemodelan sebagai berikut:

1. Deskripsi/uraian fisik berdasarkan bagan yang ada

Sistem pemanas dengan siklus aliran tertutup. Setelah 2000-an waktu simulasi, katup terbuka penuh. Komponen yang terpasang pada sistem tersebut adalah: pipa, pompa, sensor mass flowrate, pemanas, sensor temperatur, katup, dan tangki

Kontrol sederhana dipasang pada sistem tersebut sehingga sistem pemanas dapat diatur dengan katup. Pompa mengatur tekanan, dan pemanas mengatur temperatur.

2. Prosedur analisa pemodelan

- Membuka Library Modelica.Examples.HeatingSystem, lalu mengecek parameter dari masing-masing komponen. Mengatur parameter jika diperlukan.

- Setelah mengatur parameter masing-masing komponen, saya mensimulasikan sistem ini selama 200 detik.

- Setelah muncul hasil simulasi, saya mulai menganalisa masing-masing perubahan parameter dari tiap komponen dengan cara membandingkannya dengan hukum fisika yang berlaku. Hasil yang saya analisa adalah perubahan Temperatur dan laju untuk pengaturan berbeda-beda.

3. Analisa dan Interpretasi Hasil Pemodelan

Aliran berawal dari tangki yang diasumsikan terisolasi dari pengaruh luar. Lalu pompa menarik fluida dari tangki menuju sistem pemanas. Aliran lalu melewati sensor untuk menghitung laju perpindahan massa. Setelah melewati sensor, aliran melewati pipa yang dipanaskan oleh pemanas (burner). Temperatur aliran lalu dihitung oleh sensor temperatur forward dan menuju ke katup. Saat aliran melaju melewati pipa terjadi perpindahan kalor dan massa antara dalam pipa dan ambient. Fluida alira lalu terhentikan di valve yang dikontrol. Lalu aliran yang melalui valve, melaju kembali menuju tangki. Selama proses dari pemanas hingga mencapai tangki, terjadi perpindahan kalor dan massa sepanjang pipa.

4. Catatan konsep utama hukum fisika yang diimplementasikan dalam pemodelan

Karena melibatkan pergerakan fluida, konsep utama hukum yang digunakan dalam pemodelan adalah:

- Hukum konservasi energi

- Hukum konservasi massa

- Hukum konservasi momentum

- Hukum Termodinamika 1

5. Berikan hasil-hasil simulasi parameter untuk mendukung kesimpulan yang diperoleh

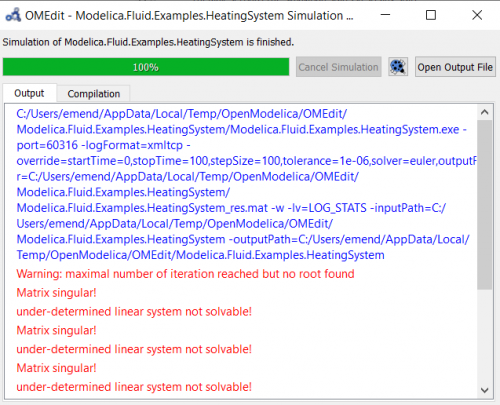

Untuk simulasi Heating Systems saya masih belum bisa melakukannya karena terdapat kendala yang saya masih belum pahami itu apa.

1. Deskripsi/uraian fisik berdasarkan bagan yang ada

Sistem 3 tangki identik dengan ketinggian awal fluida yang berbeda-beda. Ketiga pipa saling tersambung oleh model pipa tanpa perpindahan kalor dan massa

2. Prosedur analisa pemodelan

- Membuka Library Modelica.Examples.ThreeTanks, lalu mengecek parameter dari masing-masing komponen. Mengatur parameter jika diperlukan.

- Setelah mengatur parameter masing-masing komponen, saya mensimulasikan sistem ini selama 200 detik.

- Setelah muncul hasil simulasi, saya mulai menganalisa masing-masing perubahan parameter dari tiap komponen dengan cara membandingkannya dengan hukum fisika yang berlaku. Hasil yang saya analisa adalah perubahan Volume fluida dalam tangki.

3. Analisa dan Interpretasi Hasil Pemodelan

Kondisi awal tangki menunjukkan bahwa ketinggian fluida di dalam ketiga tangki berbeda-beda. Lalu karena terdapat ketidakseimbangan volume pada ketiga tangki, maka terdapat perbedaan tekanan pada tiap tangki. Tangki dengan volume lebih banyak memiliki tekanan yang lebih tinggi karena massa fluida juga banyak. Akibatnya, tangki dengan volume tinggi ini akan berpindah ke tangki yang memiliki volume yang lebih sedikit. Fluida ini akan terus berpindah hingga ketiga tangki mencapai titik setimbang dimana volume fluida pada ketiga tangki sama

4. Catatan konsep utama hukum fisika yang diimplementasikan dalam pemodelan

- Hukum II Newton -> dikembangkan menjadi persamaan pressure drop

- Mass balance equation

5. Berikan hasil-hasil simulasi parameter untuk mendukung kesimpulan yang diperoleh

Pertemuan 4

Pada pertemuan ini, Pak Hariyo membahas tentang remodelling sistem dari examples yang sudah ada pada aplikasi openmodelica. Example tersebut adalah Two Tanks

Tugas 04 Sistem Fluida

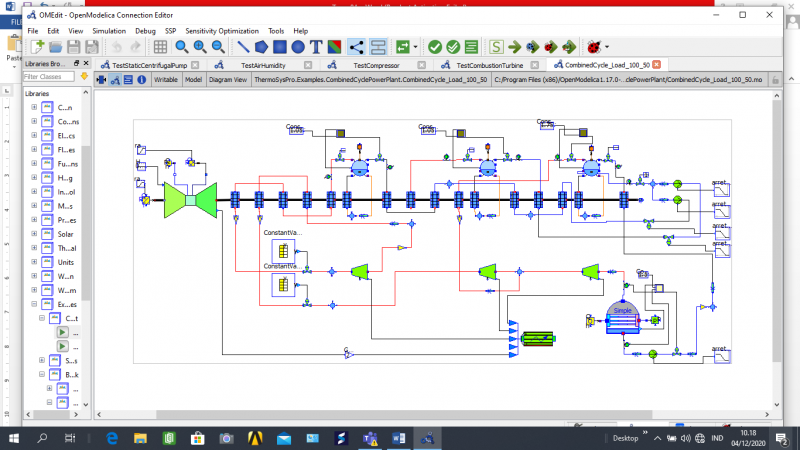

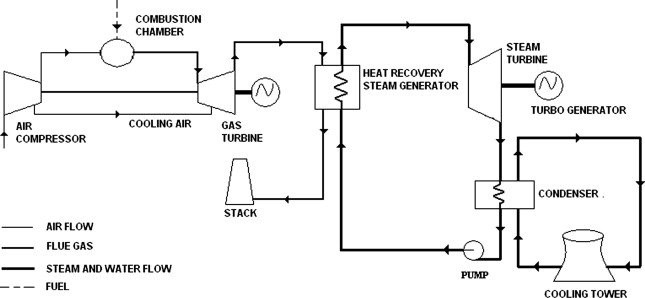

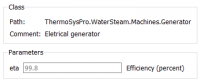

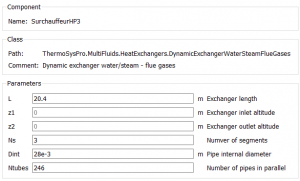

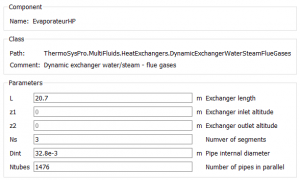

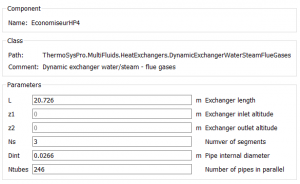

Pada pertemuan kali ini, pak Haryo memberikan kepada kami tugas yaitu menganalisa sebuah model Combined Cycle Power Plant yang ada di dalam Library ThermoSysPro 3.2 seperti berikut

1. Bagaimanakah analisa termodinamika (konservasi massa dan energi) pada sistem tersebut, buat skematik analisisnya.

Model Combined Cycle Power Plant diatas digunakan untuk mensimulasikan reduksi beban berlangkah pada power generator dari 100% menjadi 50% dalam waktu 800 detik.

Sederhananya, berikut adalah process flow diagram dari sebuah Combined Cycle Power Plant

Sistem ini terdiri dari beberapa proses, yaitu:

1. Gas Turbine • Air compressor Berguna untuk menghisap udara dari luar untuk menaikan tekanan udara yang di alirkan menuju combustion chamber • Combustion Chamber Tempat dimana bahan bakar dan udara Bersatu untuk menciptakan suatu energi yaitu udara panas yang dialirkan menuju turbin melalui nozzle,dimana pada alat ini tekanan dianggap konstan (Isobarik). • Gas turbin berfungsi untuk memutar generator untuk menghasilkan suatu energi. Gas Turbine yang berputar akibat dari panas yang di hasilkan pada combustiom chamber yang di aliri oleh nozzle menuju turbin . Diatas merupakan sistem dari gas turbin.Panas yang ada di gas turbin di alirkan menuju Heat recovery Steam generator.Berikut penjelasannya Siklus yang terjadi pada proses ini adalah siklus Bryton

2. Steam Turbine • Heat Recovery Steam Generator menangkap gas buangan • HRSG menangkap gas buangan dari Gas Turbine yang jika tidak dipasang, dapat keluar melalui saluran pembuangan.HRSG berguna untuk memanaskan Kembali uap pembuangan dari gas turbine untuk dialiri ke turbin,yang dimana turbin 2 bertugas memutar generator untuk menghasilkan suatu energi • Aliran steam ini kemudian melewati Steam Turbine, sehingga membuat Steam Turbine berputar dan menggerakkan generator drive shaft. Generator drive shaft ini kemudian mengubah sisa energi buangan Hasil buangan dari turbin dialirkan menuju kondesor untuk merubah sifat dari uap menjadi cair agar dapat didorong oleh pompa menuju HRSG untuk dipanaskan Kembali. Siklus yang terjadi pada proses ini adalah siklus Rankine

2. Lakukan identifikasi komponen-komponen utama pada sistem serta berilah deskripsi fungsi kerjanya dalam sistem dan penjelasan analisis parameter yang digunakan.

Karena sistem diatas merupakan sistem Combined Cycle Power Plant, maka terdapat 2 bagian utama dalam sistem pembangkit ini, yaitu Steam Generator (HRSG), dan Gas Turbine (GT)

HRSG

Komponen di dalam HRSG adalah sebagai berikut:

| HRSG | |

| Condenser | |

| Drum | |

| Generator | |

| Heat Exchanger | • Superheater

• Evaporator • Economiser |

| Pipe

Pipe yang digunakan adalah Lumped Straight Pipe |

|

| Pump

Pompa yang digunakan adalah pompa sentrifugal |

|

| Steam Turbine

Turbin yang digunakan adalah Turbin Uap Stodola |

|

| Valve | |

| Water Mixer

Water mixer pada model ini adalah sebuah junction yang menghubungkan beberapa inlet dan menggabungkannya menjadi kurang dari atau sama dengan jumlah inlet. |

• Volume B

• Volume C |

| Water Splitter

Water splitter pada model ini berkebalikan dengan water mixer, yaitu sebuah junction yang menghubungkan 1 atau 2 inlet dan memecahnya menjadi lebih dari atau sama dengan jumlah inlet pada outlet. |

• Volume B

• Volume C |

| GT | |

| Kompresor | |

| Gas Turbin | |

| Combustion Chamber | |

3. Medium fluida kerja apa saja yang terjadi dalam proses siklus tersebut, dan bagaimanakah proses analisis perhitungan dalam pemodelan.

Medium fluida kerja yang bekerja dalam proses tersebut sebagian besar adalah Mesin Fluida, yaitu:

- Turbin Gas (Menghasilkan kerja)

- Turbin Uap (Menghasilkan kerja)

- Pompa Sentrifugal (Membutuhkan kerja)

- Kompresor (Membutuhkan kerja)

- Pada Analisa perhitungannya menggunakan hukum konservasi energi dan konservasi massa,

- Pada kompresor,pompa,turbin dan HRSG mengalami proses adiabatik,yang dimana proses adiabatic adalah proses yang tidak terjadi pergantian kalor dari sistem kelingkungan ataupun sebaliknya.

- proses ini diasumsikan kondisi steady state dan energi kinetic potensial diabaikan.

4. Jelaskan flow line (jalur koneksi) masing-masing yang diberi warna hitam, merah, dan biru sesuai dengan interkoneksi yang diberikan dalam diagram tersebut

- Jalur hitam

Jalur koneksi warna hitam yang tebal pada sistem Combined Cycle Power Plant menunjukkan alur gas yang terjadi pada sistem tersebut. Pada sistem tersebut, jalur gas tersebut adalah jalur suplai udara pada Gas Turbine dan jalur exhaust dari Gas Turbine

- Jalur merah

Jalur koneksi warna merah pada sistem Combined Cycle Power Plant menunjukkan alur uap temperatur tinggi pada sistem. Jalur uap tersebut melalui bagian Heat Exchanger, dan menyuplai uap untuk menggerakkan Turbin Uap Stodola.

- Jalur biru

Jalur koneksi warna biru pada sistem Combined Cycle Power Plant menunjukkan alur uap temperatur rendah pada sistem. Jalur ini terdapat di proses Heat Exchanger terutama pada bagian economizer, dan tangki penyimpanan.

Pertemuan 5

Pada pertemuan kali ini, Pak Hariyo membahas kembali mengenai pemodelan sistem fluida. Salah satu pemodelan sistem yang dianalisa adalah model kompresor yang terdapat di dalam library ThermoSysPro.

Kemudian kami diminta untuk melakukan remodelling dari kompresor. Pertama kita harus mengidentifikasi komponen-komponen yang terdapat pada model kompresor. Pada model kompresor, terdapat kompresor, pipa, dan sumber kondisi batas, dan pembuangan (sink).

Pada komponen-komponen pada model kompresor, terdapat parameter-parameter yang dapat diubah. Seperti contoh pada komponen kompresor, terdapat parameter Compression Factor, Isentropic Efficiency, dan Power Losses due to hydrodynamic friction.

setelah itu kami melakukan remodelling dari contoh sistem kompresor tersebut.

Kemudian pak Hariyo memberikan kami Tugas Besar

Pertemuan 6

Pertemuan Sistem Fluida kami pada hari ini diganti dengan kuliah umum dari CEO PT. Indopower Internasional, pak Dr. Ir. Harun Al Rasyid, mengenai Combined Cycle Power Plant

Sebelum membahas mengenai CCPP, pak Harun memberikan sedikit pengenalan mengenai turbin gas. Di awal tahun 1950, sekitar 224 turbin gas mulai beroperasi di seluruh dunia. Kapasistas turbin gas pada saat itu berkisar sekitar 27.000kW. Turbin gas merupakan combustion turbine yang memiliki beberapa konfigurasi seperti turbojet, turboprop, turboshaft, high-bypass turbofan, low bypass afterburning turbofan. Sekedar pengetahuan, turboprop biasanya dipasang di pesawat karena paling hemat bahan bakar dibanding gas turbin lainnya. Turbin gas terdiri dari 2 tipe: 1.) Heavy Duty; 2.) Aeroderivative. Untuk siklus gas turbin yang digunakan adalah siklus Brayton.

Terdapat beberapa pertimbangan dalam memilih turbin gas, beberapa pertimbangan tersebut adalah tahun dibuat produknya, efisiensi site, heat rate, dan fuel consumption

CCPP merupakan pembangkit listrik yang menggunakan 2 siklus yaitu siklus dari turbin gas (Brayton Cycle) dan siklus dari turbin uap (Rankine Cycle). Secara garis besar digambarkan oleh flow berikut:

Dengan memanfaatkan energi sisa dari turbin gas untuk menggerakkan turbin uap, maka efisiensi dari pembangkit listrik jenis ini tinggi.

Tugas Besar - Sistem Fluida

SIMULASI SISTEM PEMBANGKIT LISTRIK TENAGA AIR SEDERHANA DENGAN OPENMODELICA

Sinopsis

Tugas Besar Sistem Fluida ini akan membahas mengenai model Pembangkit Listrik Tenaga Air (PLTA) sederhana. Model PLTA sederhana ini akan disimulasikan dengan perangkat lunak berbasis system dynamic yaitu OpenModelica. Tugas ini dilakukan untuk membantu kita memahami sebuah sistem fluida mulai dari sistem tersebut, sistem OpenModelica itu sendiri, parameter yang digunakan, hingga hasil akhir yang didapatkan dengan menjalankan simulasi tersebut.

Harapan dari tugas ini untuk kedepannya adalah dapat membantu kita dalam memahami dinamika sistem suatu sistem fluida dan menerapkan ilmu yang didapat dari tugas besar ini ketika merancang suatu model sistem fluida kedepannya nanti.

Latar Belakang

Sistem fluida merupakan sistem fluida yang melibatkan berbagai mesin fluida untuk berbagai aplikasi di bidang teknik. Ilmu ini banyak digunakan di banyak bidang terutama bidang yang melibatkan sebuah sistem yang menggunakan mesin fluida. Proses perhitungan sistem fluida ada 3 macam: teoritis, eksperimental, dan simulasi. Ketiga proses perhitungan memiliki kelebihan dan kekurangan masing-masing. Proses perhitungan eksperimental melibatkan komponen real dalam skala miniatur atau prototipe sehingga membutuhkan biaya dan perlu melewati proses trial and error. Proses perhitungan teoritis melibatkan banyak perhitungan matematis untuk menyelesaikan permodelan sistem, namun terdapat banyak asumsi sehingga tingkat kesalahan yang tinggi dapat terjadi. Proses perhitungan secara simulasi merupakan mediasi antara proses eksperimen dan teoritis dimana proses simulasi dapat membuat model sistem tanpa harus membuat miniatur model tersebut sehingga dapat menekan biaya dan lebih fleksibel apabila terdapat perubahan model.

Tugas besar ini dilakukan agar kami dapat memahami simulasi sebuah sistem fluida pada suatu Pembangkit Listrik Tenaga Air dengan menggunakan bantuan perangkat lunak OpenModelica. Simulasi ini dilakukan dengan software karena kondisi nyata dapat ditinjau tanpa harus membuat model skala kecil dari sistem. Software ini dapat membantu mahasiswa untuk mendapat gambaran dengan mudah pada suatu sistem fluida dari berbagai aspek dengan kondisi riil. Selain itu software ini membolehkan kami untuk mengubah parameter-parameter variabel bebasnya secara real time untuk dapat disesuaikan dengan kondisi nyata.

Tujuan

1. Memahami konsep sistem Pembangkit Listrik Tenaga Air

2. Mampu membuat model PLTA sederhana dengan software OpenModelica

3. Memahami parameter-parameter yang terlibat pada model yang dibuat

4. Mendapatkan hasil akhir dari simulasi model tersebut

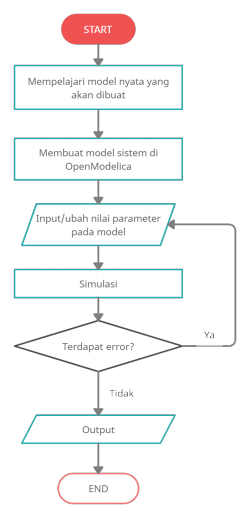

Metodologi

Konsep PLTA

Pembangkit Listrik Tenaga Air (PLTA) adalah pembangkit yang mengandalkan energi potensial dan kinetik dari air untuk menghasilkan energi listrik. Teknologi ini udah sejak lama digunakan dari zaman kuno untuk membantu pekerjaan berat seperti memotong kayu, menggiling gandum, dan pekerjaan berat lainnya dengan menggunakan kincir air. Seiring berkembangnya teknologi, teknologi ini dimanfaatkan kembali untuk menghasilkan listrik. Untuk mengubah tenaga air ini menjadi tenaga listrik, umumnya PLTA menggunakan turbin air dimana turbin ini akan mengubah energi mekanik menjadi energi listrik. Turbin air yang digunakan juga bermacam-macam. Ada yang menggunakan Turbin Pelton, Turbin Francis, Turbin Turgo, dsb. Turbin ini akan menggerakkan sebuah generator yang menghasilkan listrik.

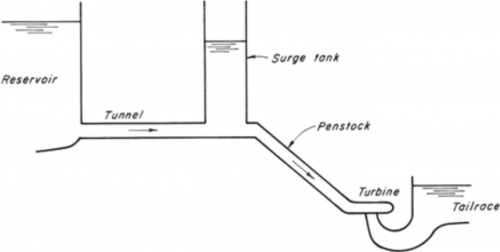

Untuk memahami cara kerja PLTA, berikut adalah gambaran besar sebuah PLTA:

Jika dilihat pada gambar diatas, terdapat 6 komponen utama pada PLTA yaitu: Reservoir, Headrace, Surge Tank, Penstock, Turbin Air, dan Tailrace.

Siklus dimulai dari air yang terdapat pada reservoir bergerak menuju turbin air melalui headrace, surge tank, dan penstock. Akibat dari perbedaan ketinggian dan kecepatan air, air akan mengenai turbin dan menggerakkan turbin air dimana turbin air ini akan menggerakkan sebuah generator. Setelah itu air keluar melalui tailrace menuju reservoir bawah atau danau.

Perancangan Model Simulasi

Untuk membuat simulasi dari PLTA, dibutuhkan komponen-komponen yang dapat mendukung jalannya simulasi ini. Karena OpenModelica merupakan software open-source, terdapat library yang terdiri dari komponen dalam bahasa program modelica yang dapat ditambahkan dan digunakan untuk membuat model suatu sistem. Library yang saya gunakan untuk membuat model simulasi ini merupakan library open-source yaitu OpenHPL yang dapat diakses pada tautan https://github.com/simulatino/OpenHPL. OpenHPL adalah library yang berisikan komponen-komponen dari sebuah Pembangkit Listrik Tenaga Air.

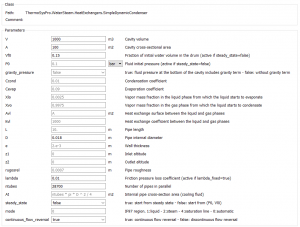

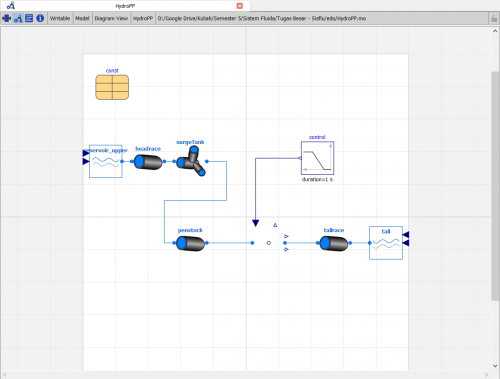

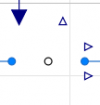

Berikut adalah model sistem PLTA sederhana yang saya buat menggunakan OpenModelica:

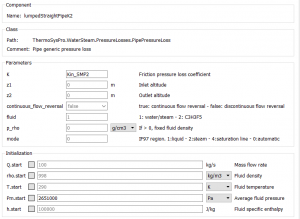

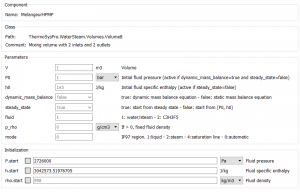

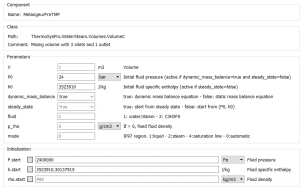

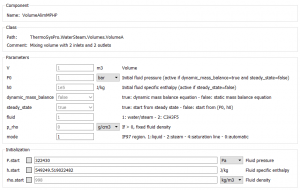

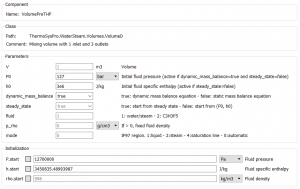

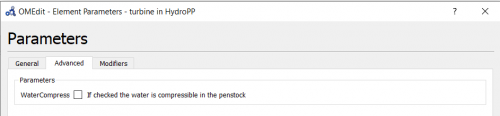

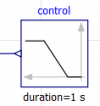

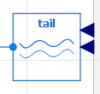

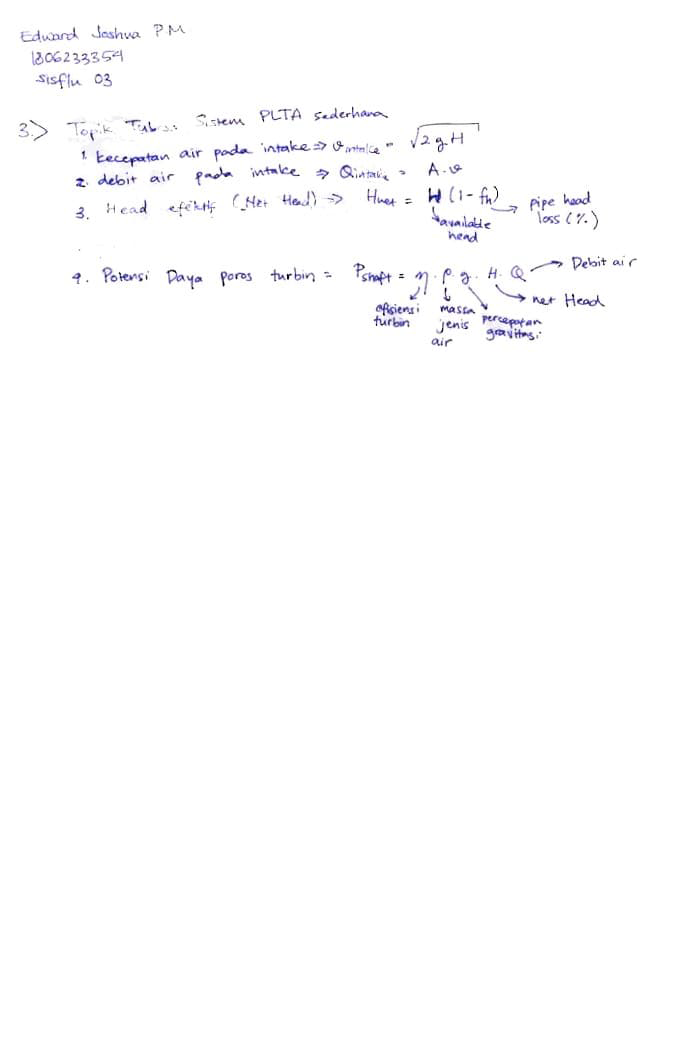

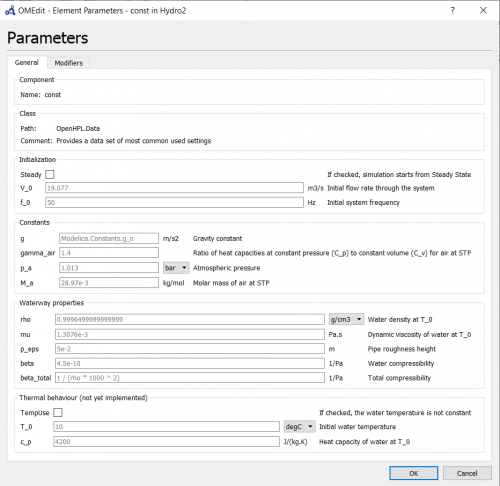

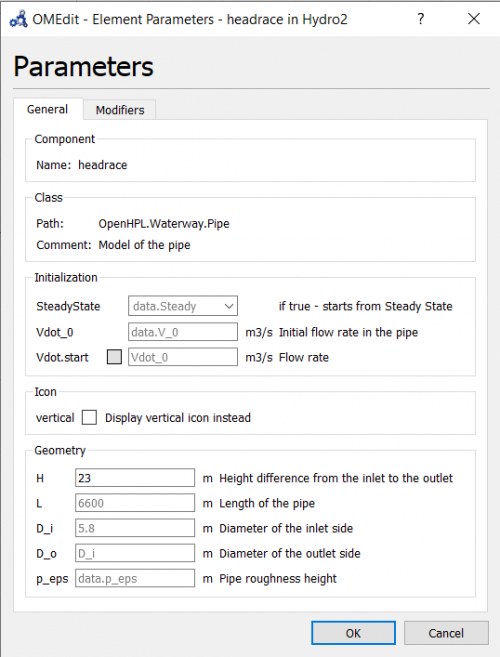

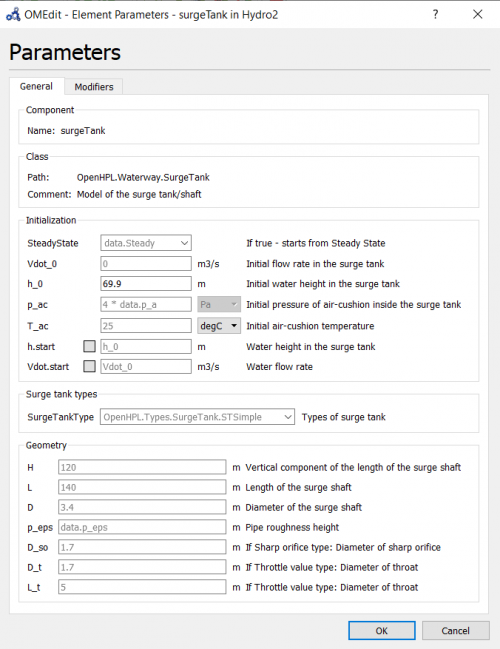

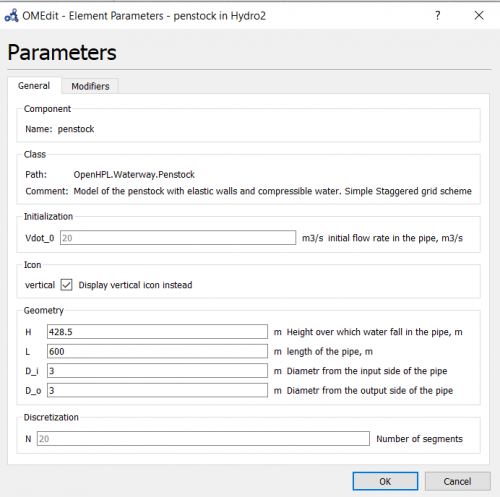

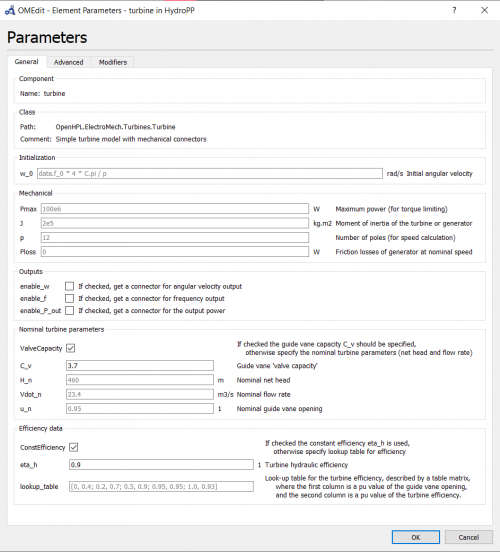

Berikut adalah parameter dari komponen-komponen yang saya gunakan pada model sistem tersebut

| Icon | Parameter |

| |

| |

| |

| |

| |

| |

| |

| |

|

| Text View Program |

|---|

model HydroPP

OpenHPL.Waterway.SurgeTank surgeTank(

h_0 = 69.9)

annotation(

Placement(visible = true, transformation(origin = {-32, 40}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

OpenHPL.Waterway.Penstock penstock(

D_i = 3,

D_o = 3,

H = 428.5,

L = 600,

vertical = true)

annotation(

Placement(visible = true, transformation(origin = {-2, 40}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

OpenHPL.ElectroMech.Turbines.Turbine turbine(

C_v = 3.7,

ConstEfficiency = false,

ValveCapacity = true)

annotation(

Placement(visible = true, transformation(origin = {34, 18}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

OpenHPL.Waterway.Reservoir tail(

H_r = 5)

annotation(

Placement(visible = true, transformation(origin = {90, 4}, extent = {{10, -10}, {-10, 10}}, rotation = 0)));

Modelica.Blocks.Sources.Ramp control(

duration = 1,

height = -0.04615,

offset = 0.7493,

startTime = 600)

annotation(

Placement(visible = true, transformation(origin = {2, 70}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

OpenHPL.Waterway.Pipe tailrace(

H = 0.5, L = 600)

annotation(

Placement(visible = true, transformation(origin = {62, 4}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

OpenHPL.Waterway.Pipe headrace(

H = 23)

annotation(

Placement(visible = true, transformation(origin = {-60, 40}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

inner OpenHPL.Data const

annotation(

Placement(visible = true, transformation(origin = {-86, 86}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

OpenHPL.Waterway.Reservoir reservoir_upper(

H_r = 48)

annotation(

Placement(visible = true, transformation(origin = {-88, 40}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

equation

connect(surgeTank.o, penstock.i) annotation(

Line(points = {{-22, 40}, {-12, 40}}, color = {28, 108, 200}));

connect(penstock.o, turbine.i) annotation(

Line(points = {{8, 40}, {18, 40}, {18, 18}, {24, 18}}, color = {28, 108, 200}));

connect(control.y, turbine.u_t) annotation(

Line(points = {{13, 70}, {26, 70}, {26, 30}}, color = {0, 0, 127}));

connect(tailrace.o, tail.o) annotation(

Line(points = {{72, 4}, {80, 4}, {80, 4}, {80, 4}}, color = {28, 108, 200}));

connect(tailrace.i, turbine.o) annotation(

Line(points = {{52, 4}, {50, 4}, {50, 18}, {44, 18}, {44, 18}}, color = {28, 108, 200}));

connect(headrace.o, surgeTank.i) annotation(

Line(points = {{-50, 40}, {-42, 40}, {-42, 40}, {-42, 40}}, color = {28, 108, 200}));

connect(reservoir_upper.o, headrace.i) annotation(

Line(points = {{-78, 40}, {-70, 40}, {-70, 40}, {-70, 40}}, color = {28, 108, 200}));

annotation(

uses(OpenHPL(version = "1.3.1"), Modelica(version = "3.2.3")),

Diagram(graphics = {Rectangle(extent = {{46, 70}, {46, 70}})}));

end HydroPP; |

Simulasi dan Hasil

Simulasi dilakukan dengan parameter ketinggian penstock setinggi 428.5m, perbedaan ketinggian permukaan dengan headrace 48m, ketinggian headrace 23m, sehingga net head untuk sistem adalah 499.5m. efisiensi turbin adalah 0.9 untuk simulasi ini. Berikut adalah hasil plotting dari simulasi tersebut

Dari grafik tersebut dapat dilihat output yang dihasilkan dari kedua simulasi tersebut. Output yang dihasilkan berosilasi dan menuju stabil seiring berjalannya waktu di sekitar 85MW.

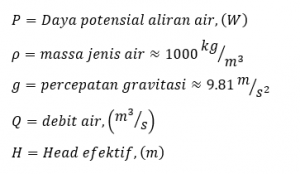

Untuk melakukan validasi, dilakukan perhitungan manual untuk memperkirakan energi potensial air tersebut dengan persamaan:

| Keterangan |

|---|

|

dengan memasukkan flowrate sebesar 19m3/s, dan net head sebesar 499.5m, didapatkan:

dengan mempertimbangkan efisiensi turbin sebesar 90%, maka potensi daya yang dapat dihasilkan sebesar:

dibandingkan dengan hasil simulasi, persentase error yang dihasilkan sebesar 2,35%.

Kesimpulan

Dari tugas besar mengenai simulasi sistem dengan OpenModelica, dapat disimpulkan:

a. Prinsip dasar kerja PLTA adalah mengalirkan fluida dari ketinggian yang tinggi ke ketinggian yang rendah, lalu aliran ini memiliki energi potensial dan energi mekanik dimana energi ini akan diubah oleh turbin menjadi energi listrik.

b. Sistem PLTA yang dibuat pada OpenModelica terdiri dari komponen-komponen utama yaitu Reservoir, Headrace (pipa), Surge Tank, Penstock, Turbin, Tailrace (pipa), Tail (Reservoir bawah).

c. Setiap komponen memiliki parameter tersendiri yang dapat diubah-ubah sesuai dengan kondisi seperti pada Reservoir dapat diubah perbedaan ketinggian antara inlet dan permukaan, Ketinggian penstock, diameter Headrace, dan sebagainya.

d. Simulasi hydropower menggunakan OpenModelica memberikan hasil yang cukup akurat serta memberikan gambaran mengenai proses yang terjadi pada sistem.

e. Masih terdapat kesalahan yang terjadi serta permodelan yang masih belum tepat digunakan untuk simulasi ini agar hasil lebih akurat.

Analisis Kesalahan

Dalam proses penyelesaian permasalahan ini sebenarnya terdapat kesalahan khususnya pada komponen yang dipilih untuk melakukan simulasi. Pada kenyataannya PLTA menggunakan turbin khusus sebagai sumber energi seperti Turbin Pelton atau Turbin Francis. Akan tetapi, dalam proses pembuatan dan uji coba pada OpenModelica, selalu terdapat kegagalan dalam membuat model, mulai dari jumlah variabel yang tidak sama, hasil pada iterasi tertentu melanggar argumen coding, dan parameter-parameter yang lebih detil seperti menggunakan Turbin Francis dan PenstockKP (mempertimbangkan elastisitas penstock) yang belum diketahui spesifikasinya seperti apa. Berikut salah satu contoh permasalahan yang saya temui ketika menggunakan model turbin pelton:

Referensi

Daya potensial air - Harinaldi 1968- (penulis); Budiarso 1950- (penulis); Ade M. Drajat, (editor). Sistem fluida : prinsip dasar dan penerapan mesin fluida, sistem hidrolik, dan sistem pneumatik / Prof. Dr. Ir. Harinaldi, M.Eng., Prof. Dr. Ir. Budiarso, M.Eng. ; editor, Ade M. Drajat, ST.. Jakarta :; © 2015: Erlangga,, 2015

OpenHPL User Guide - https://build.openmodelica.org/Documentation/OpenHPL%201.1.1/Resources/Documents/UsersGuide.pdf

Pneumatic & Hydraulic

Sebagian besar proses industri membutuhkan benda atau zat untuk dipindahkan dari satu lokasi ke lokasi lain, atau kekuatan yang diterapkan untuk menahan, membentuk atau memampatkan suatu produk. Di banyak lokasi, semua penggerak utama adalah listrik. Gerakan berputar dapat dilakukan dengan motor sederhana, dan gerakan linier dapat diperoleh dari gerakan berputar dengan perangkat seperti jack sekrup atau rak dan pinion. Namun, perangkat listrik bukanlah satu-satunya cara untuk menyediakan penggerak utama. Fluida tertutup (baik cairan maupun gas) juga dapat digunakan untuk mengalirkan energi dari satu lokasi ke lokasi lain dan, akibatnya, menghasilkan gerakan berputar atau linier atau menerapkan gaya. Sistem berbasis fluida yang menggunakan fluida sebagai media transmisi disebut sistem hidrolik. Sistem berbasis gas disebut sistem Pneumatik.

Pneumatic

Sistem pneumatik adalah sebuah teknologi yang memanfaatkan udara terkompresi untuk menghasilkan efek gerakan mekanis.

Kelebihan dari sistem pneumatic:

- Sistem pneumatik memiliki desain sistem dan kontrol yang sederhana. Komponen umumnya sangat mudah penginstallannya dan sistem kontrolnya sederhana seperti halnya kontrol ON dan OFF.

- Memiliki reliabilitas tinggi karena sistem hidrolik berumur panjang dan budget perawatan yang rendah. Selain itu karena sifat gas yang kompresibel, maka ia tidak mudah rusak akibat beban kejut. Gas akan menyerap gaya kejut tersebut, berbeda dengan fluida hidrolik yang secara langsung akan mentransfer gaya kejut tersebut.

- Gas terkompresi dapat disimpan untuk jangka waktu tertentu, sehingga dapat menggunakan mesin pneumatik untuk jangka waktu tertentu sekalipun supply listrik terputus.

- Lebih aman karena tidak mudah terbakar seperti sistem hidrolik.

Hukum Dasar Sistem Pneumatic

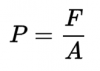

Hukum Pascal:

“Jika tekanan eksternal diberikan pada sistem tertutup, tekanan pada setiap titik pada fluida tersebut akan meningkat sebanding dengan tekanan eksternal yang diberikan.”

dimana:

P = Pressure (Pa)

F = Force (N)

A = Area (m2)

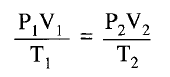

Hukum Boyle:

“Pada suhu tetap, tekanan gas didalam suatu ruang tertutup berbanding terbalik dengan volumenya”

dimana:

P = Pressure (Pa)

V = Volume (M3)

T = Temperature (K)

Komponen Pada Sistem Pneumatik

Berikut adalah komponen-komponen umum pada sistem pneumatik:

1. Kompresor

Kompresor adalah suatu alat mekanikal yang bertujuan untuk menaikkan tekanan suatu gas dengan cara menurunkan volumenya. Komponen inilah yabg mensupply udara bertekanan untuk sistem pneumatik, serta menjaga tekanan sistem agar tetap berada pada tekanan kerjanya.

2. Regulator & Gauge

Regulator adalah komponen yang berfungsi untuk mengatur supply udara terkompresi masuk ke sisptem pneumatik. Sedangkan gauge berfungsi sebagai penunjuk besar tekanan udara di dalam sistem. Keduanya dapat berupa sistem mekanis maupun elektrik.

3. Check Valve

Check Valve adalah valve atau katup yang berfungsi untuk mencegah adanya aliran balik dari fluida kerja, dalam hal ini udara terkompresi. Terutama adalah apabila pada sebuah sistem pneumatik tersebut dipergunakan tanki akumulator udara, sehingga Check Valve tersebut mencegah adanya udara dari akumulator untuk kembali menuju kompresor namun tetap mengalirkan udara bertekanan dari kompresor untuk masuk ke dalam akumulator.

4. Tanki Akumulator

Tanki akumulator atau juga disebut buffer tank berfungsi sebagai cadangan (storage) tekanan udara terkompresi yang digunakan untuk penggerak aktuator. Selain itu tanki ini juga berfungsi untuk mencegah ketidakstabilan supply udara ke aktuator, lebih menstabilkan kerja kompresor agar tidak terlalu sering mematikan dan menyalakannya lagi, serta lebih memudahkan desain sistem dalam menempatkan kompresor jika diharusakan penempatan aktuator pneumatik lebih jauh dengan kompresor.

5. Saluran Pipa

Pipa-pipa digunakan untuk mendistribusikan udara terkompresi dari kompresor atau tanki akumulator ke berbagai sistem aktuator. Diameter pipa yang digunakan pun bermacam-macam tergantung dari desain dan tujuan penggunaan sistem pneumatik tersebut. Pada sebuah sistem pneumatik besar (menggunakan lebih dari dua aktuator), untuk area sistem supply (area kompresor dan tanki) digunakan pipa berdiameter lebih besar daripada yang digunakan pada area aktuator. Namun jika sistem pneumatik yang ada kecil, misal hanya untuk menggerakkan satu saja aktuator, maka diameter pipa yang digunakan pun akan seragam di semua bagian.

6. Directional Valve

Directional valve atau katub pengatur arah yang instalasinya berada tepat sebelum aktuator, adalah berfungsi untuk mengatur kerja aktuator dengan cara mengatur arah udara terkompresi yang masuk atau keluar dari aktuator. Satu valve ini didesain untuk dapat mengatur arah aliran fluida kerja di dua atau bahkan lebih arah aliran. Ia bekerja secara mekanis atau elektrik tergantung dari desain yang ada.

7. I/P Controller (Current to Pressure Controller)

Pada aktuator pneumatik yang kerjanya dapat bermodulasi diperlukan satu alat kontrol supply udara bertekanan yang khusus bernama I/P Controller. I/P Controller ini mengubah perintah kontrol dari sistem kontrol yang berupa sinyal arus, menjadi besar tekanan udara yang harus disupply ke aktuator.

8. Aktuator

Pneumatik aktuator adalah alat yang melakukan kerja pada sistem pneumatik. Ada berbagai macam jenis pneumatik aktuator sesuai dengan penggunaannya. Antara lain adalah silinder pneumatik, diafragma aktuator, serta pneumatik motor.

Hydraulic

Sistem hidrolik adalah suatu sistem yang memanfaatkan tekanan fluida sebagai power (sumber tenaga) pada sebuah mekanisme, sehingga hidrolik digunakan untuk mengontrol, mengirimkan dan memanfaatkan tenaga dengan menggunakan tekanan fluida tersebut.

Kelebihan dari sistem Hydraulic:

- Fluida liquid pada sistem hidrolik tidak menyerap gaya apapun yang dikenakan padanya.

- Sifatnya yang inkompresibel menyebabkan penggunaan pada beban kerja yang lebih besar dan bekerja pada gaya yang lebih besar pula.

- Fluida hidrolik yang inkompresibel juga meminimalisir gaya spring.

- Mudah dihentikan tanpa merusak

Hukum Dasar Sistem Hydraulic

Hukum Pascal:

“Jika tekanan eksternal diberikan pada sistem tertutup, tekanan pada setiap titik pada fluida tersebut akan meningkat sebanding dengan tekanan eksternal yang diberikan.”

dimana:

P = Pressure (Pa)

F = Force (N)

A = Area (m2)

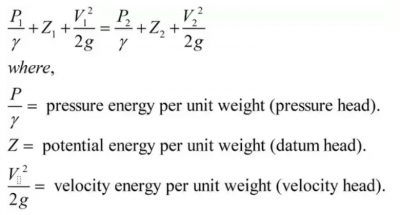

Hukum Hidrostatik

“Tekanan hidrostatika tidak bergantung pada berat dari suatu fluida, tetapi sangat berhubungan dengan perbedaan ketinggian fluida tersebut”

Komponen Pada Sistem Hidrolik

Reservoir

tujuan dari reservoir hidrolik adalah untuk menahan volume fluida, mentransfer panas dari sistem, memungkinkan kontaminan padat mengendap dan memfasilitasi pelepasan udara dan kelembaban dari fluida.

Pump

pompa hidrolik mentransmisikan energi mekanik menjadi energi hidrolik. Hal ini dilakukan oleh pergerakan fluida yang merupakan media transmisi. Ada beberapa jenis pompa hidrolik diantaranya gir, vane dan piston. Semua pompa ini memiliki subtipe berbeda yang ditujukan untuk aplikasi khusus seperti pompa piston sumbu bengkok atau pompa baling-baling kapasitas variabel. Semua pompa hidrolik bekerja dengan prinsip yang sama, yaitu memindahkan volume fluida terhadap beban atau tekanan yang resisten.

Valves

katup hidrolik digunakan dalam sistem untuk memulai, menghentikan dan mengarahkan aliran fluida. Katup hidrolik terdiri dari poppet atau gulungan dan dapat digerakkan dengan alat pneumatik, hidrolik, listrik, manual atau mekanis.

Actuators

merupakan hasil akhir dari hukum Pascal. Di sinilah energi hidrolik diubah kembali menjadi energi mekanik. Hal ini dapat dilakukan melalui penggunaan silinder hidrolik yang mengubah energi hidrolik menjadi gerak dan kerja linier, atau motor hidrolik yang mengubah energi hidrolik menjadi gerak dan kerja berputar. Seperti pompa hidrolik, silinder hidrolik dan motor hidrolik memiliki beberapa subtipe berbeda, masing-masing ditujukan untuk aplikasi desain tertentu.

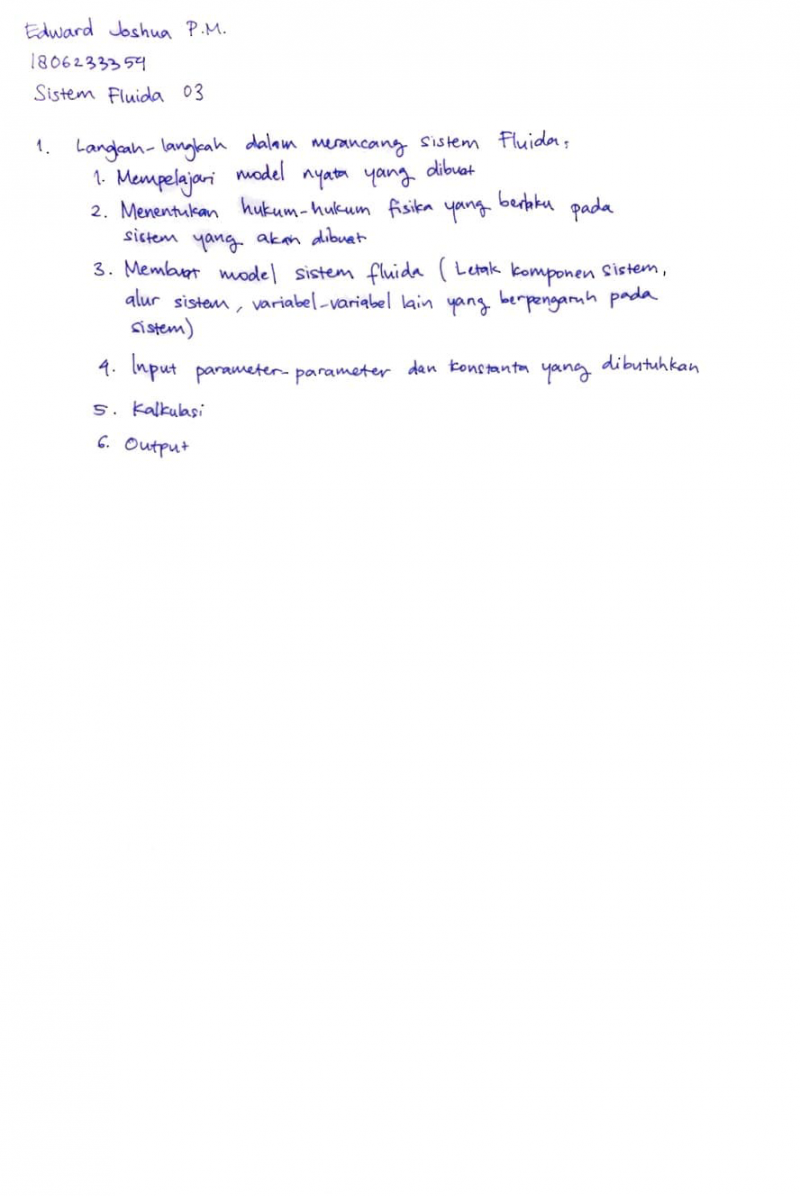

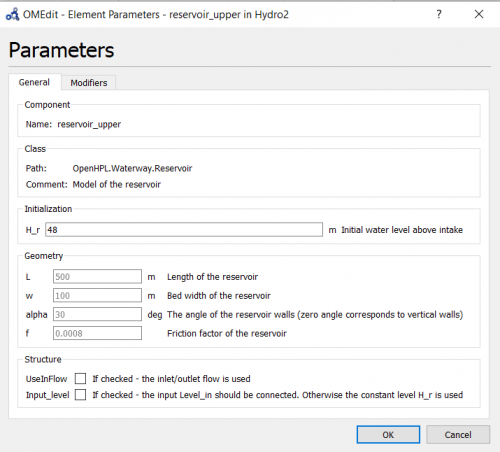

UAS Sistem Fluida 02

No. 4:

Berikut adalah model sistem PLTA sederhana yang saya buat menggunakan OpenModelica:

Berikut adalah program pada model sistem tersebut

| Text View Program |

|---|

model HydroPP

OpenHPL.Waterway.SurgeTank surgeTank(

h_0 = 69.9)

annotation(

Placement(visible = true, transformation(origin = {-32, 40}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

OpenHPL.Waterway.Penstock penstock(

D_i = 3,

D_o = 3,

H = 428.5,

L = 600,

vertical = true)

annotation(

Placement(visible = true, transformation(origin = {-2, 40}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

OpenHPL.ElectroMech.Turbines.Turbine turbine(

C_v = 3.7,

ConstEfficiency = false,

ValveCapacity = true)

annotation(

Placement(visible = true, transformation(origin = {34, 18}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

OpenHPL.Waterway.Reservoir tail(

H_r = 5)

annotation(

Placement(visible = true, transformation(origin = {90, 4}, extent = {{10, -10}, {-10, 10}}, rotation = 0)));

Modelica.Blocks.Sources.Ramp control(

duration = 1,

height = -0.04615,

offset = 0.7493,

startTime = 600)

annotation(

Placement(visible = true, transformation(origin = {2, 70}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

OpenHPL.Waterway.Pipe tailrace(

H = 0.5, L = 600)

annotation(

Placement(visible = true, transformation(origin = {62, 4}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

OpenHPL.Waterway.Pipe headrace(

H = 23)

annotation(

Placement(visible = true, transformation(origin = {-60, 40}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

inner OpenHPL.Data const

annotation(

Placement(visible = true, transformation(origin = {-86, 86}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

OpenHPL.Waterway.Reservoir reservoir_upper(

H_r = 48)

annotation(

Placement(visible = true, transformation(origin = {-88, 40}, extent = {{-10, -10}, {10, 10}}, rotation = 0)));

equation

connect(surgeTank.o, penstock.i) annotation(

Line(points = {{-22, 40}, {-12, 40}}, color = {28, 108, 200}));

connect(penstock.o, turbine.i) annotation(

Line(points = {{8, 40}, {18, 40}, {18, 18}, {24, 18}}, color = {28, 108, 200}));

connect(control.y, turbine.u_t) annotation(

Line(points = {{13, 70}, {26, 70}, {26, 30}}, color = {0, 0, 127}));

connect(tailrace.o, tail.o) annotation(

Line(points = {{72, 4}, {80, 4}, {80, 4}, {80, 4}}, color = {28, 108, 200}));

connect(tailrace.i, turbine.o) annotation(

Line(points = {{52, 4}, {50, 4}, {50, 18}, {44, 18}, {44, 18}}, color = {28, 108, 200}));

connect(headrace.o, surgeTank.i) annotation(

Line(points = {{-50, 40}, {-42, 40}, {-42, 40}, {-42, 40}}, color = {28, 108, 200}));

connect(reservoir_upper.o, headrace.i) annotation(

Line(points = {{-78, 40}, {-70, 40}, {-70, 40}, {-70, 40}}, color = {28, 108, 200}));

annotation(

uses(OpenHPL(version = "1.3.1"), Modelica(version = "3.2.3")),

Diagram(graphics = {Rectangle(extent = {{46, 70}, {46, 70}})}));

end HydroPP; |

Simulasi dilakukan dengan parameter ketinggian penstock setinggi 428.5m, perbedaan ketinggian permukaan dengan headrace 48m, ketinggian headrace 23m, sehingga net head untuk sistem adalah 499.5m. efisiensi turbin adalah 0.9 untuk simulasi ini. Berikut adalah hasil plotting dari simulasi tersebut

Dari grafik tersebut dapat dilihat output yang dihasilkan dari kedua simulasi tersebut. Output yang dihasilkan berosilasi dan menuju stabil seiring berjalannya waktu di sekitar 85MW.

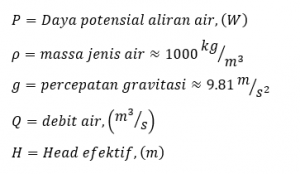

| Keterangan |

|---|

|

dengan memasukkan flowrate sebesar 19m3/s, dan net head sebesar 499.5m, didapatkan:

dengan mempertimbangkan efisiensi turbin sebesar 90%, maka potensi daya yang dapat dihasilkan sebesar:

dibandingkan dengan hasil simulasi, persentase error yang dihasilkan sebesar 2,35%.