Difference between revisions of "Valve-Ahmad Mohammad Fahmi"

(→Pertemuan 3) |

(→PNEUMATIK DAN HIDROLIK) |

||

| (83 intermediate revisions by the same user not shown) | |||

| Line 60: | Line 60: | ||

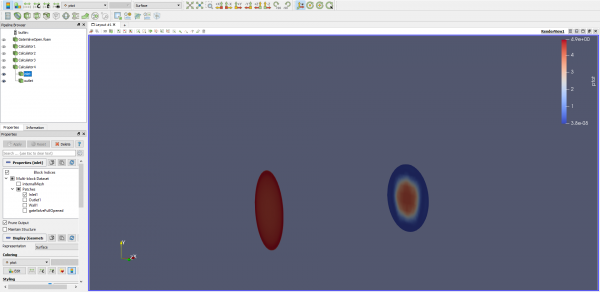

# Kita lihat p total inlet dan outlet dengan integrate variable [[File:SISFLU FAHMI22.PNG|600px|thumb|center]] | # Kita lihat p total inlet dan outlet dengan integrate variable [[File:SISFLU FAHMI22.PNG|600px|thumb|center]] | ||

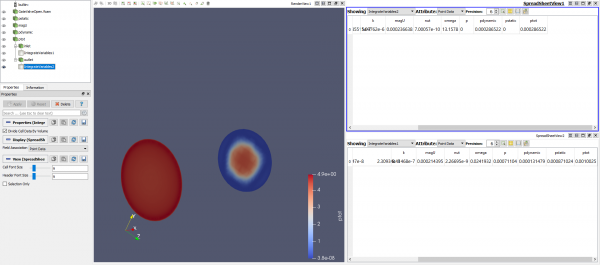

# Terakhir, kita menghitung pressure drop dengan cara dp = ptotal inlet- ptotal outlet dengan satuan Pascal. [[File:SISFLU FAHMI23.PNG|600px|thumb|center]] | # Terakhir, kita menghitung pressure drop dengan cara dp = ptotal inlet- ptotal outlet dengan satuan Pascal. [[File:SISFLU FAHMI23.PNG|600px|thumb|center]] | ||

| − | |||

== PERTEMUAN 2 == | == PERTEMUAN 2 == | ||

| Line 146: | Line 145: | ||

'''TUGAS 3''' | '''TUGAS 3''' | ||

---- | ---- | ||

| − | [[File:Soalnya.PNG| | + | [[File:Soalnya.PNG|800px|center]] |

| − | '''JAWAB''' | + | '''JAWAB:''' |

'''Heating System''' | '''Heating System''' | ||

| − | [[File:Soal 1.PNG| | + | [[File:Soal 1.PNG|400px|center]] |

| + | |||

| + | 1. Deskripsi / uraian fisik berdasarkan bagan yang ada | ||

| + | |||

| + | Sistem ini membahas tentang sistem pemanas dengan aliran tertutup. Pertama fluida pada tangki akan dipompa menuju pipa yang disambungkan dengan pembakar atau pemanas. Sebelum menuju pipa terdapat sensor mass flow rate untuk menghitung aliran massa yang keluar dari pompa. Setelah fluida sudah mencapai pipa pembakar, terjadi perpindahan panas secara konveksi antara pipa pemanas dengan fluida di dalamnya yang kemudian suhu fluida diukur dengan menggunakan sensor suhu. Setelah 2000 detik, valve yang menutup aliran fluida akan terbuka sepenuhnya sehingga fluida dapat mengalir ke pipa tanpa pemanas. Pada pipa tanpa pemanas ini terjadi perpindahan panas secara konveksi antara fluida dalam pipa dan dinding pipa, serta perpindahan panas secara konduksi antara dinding pipa dengan lingkungan. Setelah terjadi perpindahan panas tersebut suhu fluida pipa akan dihitung kembali oleh sensor suhu dan kemudian dialirkan ke tangki lagi. | ||

| + | |||

| + | Komponen yang terdapat pada sistem ini antara lain: | ||

| + | |||

| + | * Tangki berisi fluida yang bersifat thermally isolated sehingga suhu fluida di dalamnya tidak dipengaruhi suhu lingkungan. | ||

| + | * Pompa untuk memompa fluida pada tangki. | ||

| + | * Sensor mass flow rate untuk mendeteksi aliran masa yang keluar dari pompa. | ||

| + | * Pipa pembakar untuk memanaskan fluida di dalam pipa. | ||

| + | * Sensor suhu untuk mengukur suhu fluida dalam pipa. | ||

| + | * Valve yang berfungsi untuk menghambat aliran fluida. Setelah 2000 detik valve ini akan terbuka sepenuhnya. | ||

| + | * Pipa tanpa pemanas yang berfungsi untuk melakukan perpindahan panas antara fluida di dalamnya dengan lingkungan. | ||

| + | |||

| + | |||

| + | 2. Prosedur analisa pemodelan | ||

| + | |||

| + | * Setelah membuka file example, saya mengecek dan mengatur parameter dari masing-masing komponen. | ||

| + | * Setelah mengatur parameter masing-masing komponen, saya mensimulasikan sistem ini selama 200 detik. | ||

| + | * Setelah muncul hasil simulasi, saya mulai menganalisa masing-masing perubahan parameter dari tiap komponen dengan cara membandingkannya dengan hukum fisika yang berlaku. Parameter yang diperhatikan dalam sistem ini adalah aliran massa yang keluar dari pompa, suhu fluida pada pipa pemanas, dan suhu fluida pada pipa tanpa pemanas. | ||

| + | |||

| + | |||

| + | 3. Analisa dan Interpretasi Hasil Pemodelan | ||

| + | |||

| + | Dari sistem ini, dapat dilakukan beberapa analisa. | ||

| + | * Yang pertama, karena terdapat pompa maka aliran massa fluida yang mengalir akan naik. Kenaikan aliran massa meningkat maka kecepatan aliran fluida juga akan naik. | ||

| + | * Yang kedua, selama 2000 detik fluida berada pada pipa pemanas suhunya akan terus naik sehingga nilai yang terbaca pada sensor suhu akan terus naik pula. Suhu fluida pada pipa pemanas terus naik karena perpindahan panas hanya terjadi antara pipa pemanas dengan fluida secara konveksi saja. | ||

| + | * Yang ketiga, setelah 2000 detik valve yang menghalangi aliran fluida akan terbuka penuh sehingga fluida pada pipa pemanas akan mengalir ke pipa tanpa pemanas. Hal ini menyebabkan adanya penurunan suhu pada fluida. Namun, penurunan suhu fluida pada pipa pemanas dan pipa tanpa pemanas tidaklah sama. Hal ini diakibatkan karena pada pipa pemanas masih terjadi perpindahan panas secara konveksi antara fluida dan pipa pemanas, sedangkan pada pipa tanpa pemanas perpindahan pas yang terjadi adalah perpindahan panas dari fluida ke dinding pipa secara konveksi dan perpindahan panas dari pipa ke lingkungan secara konduksi. | ||

| + | |||

| + | |||

| + | 4. Catatan konsep utama hukum fisika yang diimplementasikan dalam pemodelan | ||

| + | |||

| + | Pada sistem ini berlaku beberapa hukum fisika, yaitu: | ||

| + | |||

| + | * Hukum Bernouli | ||

| + | '''∆P = 0,5ρ(v2^2−v1^2)''' | ||

| + | |||

| + | dP = perbedaan tekanan masuk dan keluar fluida pada pompa (Pa) | ||

| + | |||

| + | ρ = massa jenis fluida (kg/m^3) | ||

| + | |||

| + | v1 = kecepatan fluida masuk (m/s) | ||

| + | |||

| + | v2 = kecepatan fluida keluar (m/s) | ||

| + | |||

| + | |||

| + | * Mass Flow Rate | ||

| + | |||

| + | '''Q = A.v''' | ||

| + | |||

| + | Q = flow (m^3/s) | ||

| + | |||

| + | A = luas permukaan pipa (m^2/s) | ||

| + | |||

| + | v = kecepatan cairan di dalam pipa (m/s) | ||

| + | |||

| + | |||

| + | * Perpindahan panas secara konveksi | ||

| + | |||

| + | '''Q = h.A.∆T ''' | ||

| + | |||

| + | Q = perpindahan panas (J) | ||

| + | |||

| + | h = koefisien perpindahan panas (W/(m^2.K)) | ||

| + | |||

| + | A = luas permukaan perpindahan panas (m^2) | ||

| + | |||

| + | ∆T = perbedaan temperatur (K) | ||

| + | |||

| + | |||

| + | * Perpindahan panas secara konduksi | ||

| + | |||

| + | '''Q.∆t = H = k.A.∆T''' | ||

| + | |||

| + | Q = perpindahan panas (J) | ||

| + | |||

| + | H = Jumlah kalor merambat setiap detik (J/s) | ||

| + | |||

| + | k = Koefisien konduksi termal (J/msK) | ||

| + | |||

| + | A = luas penampang pada batang (m) | ||

| + | |||

| + | ∆T = perbedaan suhu di kedua ujung batang (K) | ||

| + | |||

| + | |||

| + | 5. Berikan hasil-hasil simulasi parameter untuk mendukung kesimpulan yang diperoleh | ||

| + | |||

| + | Setelah saya coba mensimulasikan sistem ini, saya selalu mengalami error sehingga tidak dapat melihat kurva hasil simulasi sistem ini. | ||

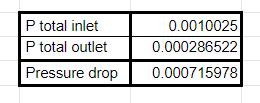

'''Three Tanks''' | '''Three Tanks''' | ||

| − | [[File:Soal 2.PNG|600px|center]] | + | [[File:Soal 2.PNG|400px|center]] |

| + | |||

| + | 1. Deskripsi / uraian fisik berdasarkan bagan yang ada | ||

| + | |||

| + | Sistem ini merupakan sebuah sistem yang menunjukkan 3 buah tangki dengan ukuran yang sama, ketinggian air di dalamnya yang berbeda, serta ketinggian tangki yang berbeda. Sistem ini mensimulasikan perubahan volume air pada tiap tangki terhadap waktu. Berikut adalah parameter dari masing-masing bagian: | ||

| + | |||

| + | * Tank 1: | ||

| + | |||

| + | [[File:Fsisflu4.png|800px|thumb|left]] | ||

| + | [[File:Fsisflu5.png|800px|thumb|center]] | ||

| + | |||

| + | |||

| + | * Tank 2: | ||

| + | |||

| + | [[File:Fsisflu6.png|800px|thumb|left]] | ||

| + | [[File:Fsisflu7.png|800px|thumb|center]] | ||

| + | |||

| + | |||

| + | * Tank 3: | ||

| + | |||

| + | [[File:Fsisflu8.png|800px|thumb|left]] | ||

| + | [[File:Fsisflu9.png|800px|thumb|center]] | ||

| + | |||

| + | |||

| + | * Pipe 1-2: | ||

| + | |||

| + | [[File:Fsisflu10.png|800px|thumb|center]] | ||

| + | |||

| + | |||

| + | * Pipe 3: | ||

| + | |||

| + | [[File:Fsisflu11.png|800px|thumb|center]] | ||

| + | |||

| + | |||

| + | 2. Prosedur analisa pemodelan | ||

| + | |||

| + | * Setelah membuka file example, saya mengecek dan mengatur parameter dari masing-masing komponen. | ||

| + | * Setelah mengatur parameter masing-masing komponen, saya mensimulasikan sistem ini selama 200 detik. | ||

| + | * Setelah muncul hasil simulasi, saya mulai menganalisa masing-masing perubahan parameter dari tiap komponen dengan cara membandingkannya dengan hukum fisika yang berlaku. Parameter yang saya analisa adalah perubahan volume air dalam tiap tangki. | ||

| + | |||

| + | 3. Analisa dan Interpretasi Hasil Pemodelan | ||

| + | |||

| + | Jika berdasarkan hukum fisika yang berlaku, volume pada setiap tangki akan tetap jika ketinggian permukaan air pada tiap tangki berada pada level yang sama. Hal ini bisa kita lihat dimana tangki 1 yang memiliki ketinggian air dan ketinggian tangkinya tertinggi lama kelamaan volume airnya terus menurun hingga volumenya sama dengan tangki 2 yang memiliki ketinggian tangki sama dengan tangki 1. Pada tangki 3 volume airnya terus naik melebihi tangki 1 dan 2 karena posisi ketinggian tangkinya lebih rendah dibanding tangki 1 dan 2. Volume air pada tangki ke 3 akan tetap atau tidak berubah lagi saat ketinggian permukaan air pada tangki 3 sudah sama dengan ketinggian tangki 1 dan 2. | ||

| + | |||

| + | |||

| + | 4. Catatan konsep utama hukum fisika yang diimplementasikan dalam pemodelan | ||

| + | |||

| + | Hukum fisika yang digunakan dalam menganalisa model ini adalah hukum tekanan hidrostatis yang dapat dirumuskan sebagai berikut: | ||

| + | |||

| + | '''Ph = ρ.g.h''' | ||

| + | |||

| + | * Ph = Tekanan Hidrostatis (N/m2 atau Pa) >> 1 atm = 1 Pa | ||

| + | * ρ = Massa jenis (km/m3) | ||

| + | * g = Gaya gravitasi (m/s2) | ||

| + | * h = Kedalaman suatu benda dari permukaan zat cair (m) | ||

| + | * Ph = ρgh + P | ||

| + | * P = Tekanan udara luar (1 atm atau 76 cm Hg) | ||

| + | |||

| + | |||

| + | 5. Berikan hasil-hasil simulasi parameter untuk mendukung kesimpulan yang diperoleh | ||

| + | |||

| + | Berikut adalah hasil simulasinya berupa grafik volume terhadap waktu: | ||

| + | [[File:Fsisflu12.png|1000px|thumb|center]] | ||

| + | [[File:Fsisflu13.png|1000px|thumb|center]] | ||

| + | |||

| + | |||

| + | == PERTEMUAN 4 == | ||

| + | ---- | ||

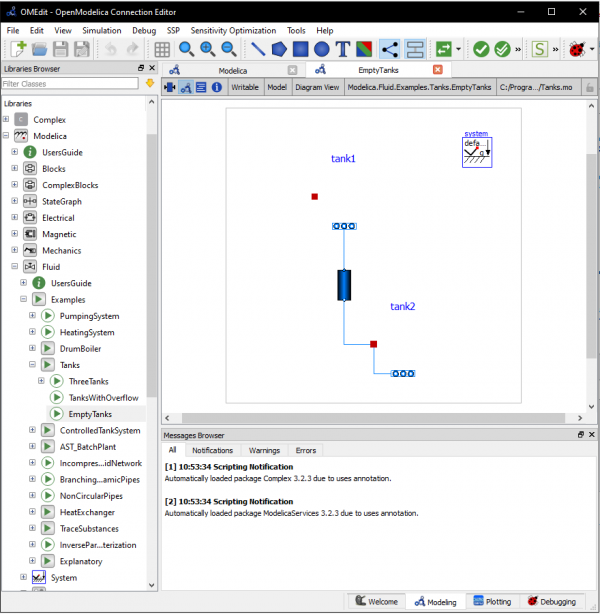

| + | Pada pertemuan ini, kami diberikan materi tentang examples pada open modelica yang disampaikan oleh pak Hariyotejo. | ||

| + | [[File:TT1.jpg|600px|center]] | ||

| + | |||

| + | #Pertama menginput semua equipment pada modeling sheet. | ||

| + | #Lalu menyusun dan menyambungkan equipment menjadi sistem | ||

| + | #Lalu isi parameter di setiap equipment. Check modeling. | ||

| + | #Simulasikan. | ||

| + | |||

| + | Berikut hasil remodelling dari example. | ||

| + | [[File:Bbbbbbbbb.PNG|600px|thumb|center|Two Tanks]] | ||

| + | [[File:Aaaaaaaa.PNG|600px|thumb|center|Empty Tank]] | ||

| + | |||

| + | Kemudian kami diajarkan untuk melakukan permodelan konservasi massa pada control volume dengan membuat coding sebagai berikut: | ||

| + | |||

| + | model BasicVolumeMassCons | ||

| + | import Modelica.SIunits.*; | ||

| + | parameter SpecificHeatCapacity R = 287; | ||

| + | |||

| + | Pressure P; | ||

| + | Volume V; | ||

| + | Mass m(start=0.00119); | ||

| + | MassFlowRate m_flow_in, m_flow_out; | ||

| + | Temperatur T; | ||

| + | |||

| + | equation | ||

| + | V = 1e-3; | ||

| + | T = 293; | ||

| + | m_flow_in = 1e-3; | ||

| + | m_flow_out = 0.01e-3; | ||

| + | |||

| + | der(m) = m_flow_in*m_flow_out; | ||

| + | |||

| + | P*V = m*R*T; | ||

| + | |||

| + | end BasicVolumeMassCons; | ||

| + | |||

| + | Berikut hasilnya: | ||

| + | [[File:CCCCCCCC.PNG|600px|center]] | ||

| + | |||

| + | |||

| + | '''TUGAS 4''' | ||

| + | ---- | ||

| + | [[File:Tugas04.jpg|600px|center]] | ||

| + | |||

| + | '''JAWAB:''' | ||

| + | |||

| + | '''1. Bagaimanakah analisa termodinamika (konservasi massa dan energi) pada sistem tersebut, buat skematik analisisnya.''' | ||

| + | |||

| + | Dalam sistem di atas, model digunakan untuk mesimulasikan beban reduksi langkah power generator dari 100% menjadi 50% dalam jangka waktu 2500 detik. Secara sederhana, berikut adalah process flow diagram dari sebuah Combined Cycle Power Plant: | ||

| + | |||

| + | [[File:Schematic-flow-diagram-of-combined-cycle-power-plant.png|800px|center]] | ||

| + | |||

| + | Cara Kerja: | ||

| + | |||

| + | 1. Gas Turbin membakar bahan bakar | ||

| + | |||

| + | * Gas Turbine memampatkan udara dan mencampurkan dengan bahan bakar yang dipanaskan hingga suhu sangat tinggi. Lalu campuran bahan bakar bergerak melewati bilah-bilah turbin gas yang menyebabkan turbin berputar. | ||

| + | |||

| + | * Gas Turbine yang berputar dengan cepat menggerakkan generator yang mengubah sebagian energi kinetik tersebut menjadi energi listrik | ||

| + | |||

| + | 2. Heat Recovery Steam Generator menangkap gas buangan | ||

| + | |||

| + | * HRSG menangkap gas buangan dari Gas Turbine yang jika tidak dipasang, dapat keluar melalui saluran pembuangan | ||

| + | |||

| + | * HRSG membuat steam dari buangan panas Gas Turbine dan mengantarkannya ke Steam Turbine | ||

| + | |||

| + | 3. Steam Turbine mengantarkan listrik tambahan | ||

| + | |||

| + | * Aliran steam ini kemudian melewati Steam Turbine, sehingga membuat Steam Turbine berputar dan menggerakkan generator drive shaft. Generator drive shaft ini kemudian mengubah sisa energi buangan dari Gas Turbine menjadi listrik. | ||

| + | |||

| + | Di bagian Gas Turbine kita mengaplikasikan siklus braytone dan pada Steam turbine kita mengaplikasikan siklus rankine. | ||

| + | |||

| + | [[File:Siklus+ideal+dari+sistem+turbin+gas+sederhana+adalah+siklus+Brayton.jpg|800px|center]] | ||

| + | [[File:Siklus+Rankine+Siklus+Rankine+terdiri+dari+beberapa+proses+sbb .jpg|800px|center]] | ||

| + | |||

| + | |||

| + | '''2. Lakukan identifikasi komponen-komponen utama pada sistem serta berilah deskripsi fungsi kerjanya dalam sistem dan penjelasan analisis parameter yang digunakan.''' | ||

| + | |||

| + | '''Bagian 1: HRSG (Steam Generator)''' | ||

| + | *Condenser: Untuk mengkondensasikan uap hasil pembuangan ekstraksi turbin menjadi titik-titik air (air kondensat) | ||

| + | [[File:TugasSistem2.PNG|600px|center]] | ||

| + | |||

| + | *Drum: Tempat penampungan air panas dan tempat terbentuknya uap | ||

| + | [[File:TugasSistem3.PNG|600px|center]] | ||

| + | |||

| + | *Generator: Pembangkit listrik dengan mengubah energi mekanik menjadi energi listrik | ||

| + | [[File:TugasSistem4.PNG|600px|center]] | ||

| + | |||

| + | *Superheater Heat Exchanger: untuk memanaskan uap jenuh yang keluar dari steam drum, dengan memanfaatkan gas panas hasil pembakaran | ||

| + | [[File:TugasSistem5.PNG|600px|center]] | ||

| + | |||

| + | *Evaporator Heat Exchanger | ||

| + | [[File:TugasSistem6.PNG|600px|center]] | ||

| + | |||

| + | *Economiser Heat Exchanger | ||

| + | [[File:TugasSistem7.PNG|600px|center]] | ||

| + | |||

| + | *Pipe | ||

| + | [[File:TugasSistem8.PNG|600px|center]] | ||

| + | |||

| + | *Pump: untuk menggerakan fluida dengan menaikkan tekanan pada fluida | ||

| + | [[File:TugasSistem9.PNG|600px|center]] | ||

| + | |||

| + | *Steam Turbine: Stodola Turbine: mengubah energi potensial uap menjadi energi kinetik dan selanjutnya diubah menjadi energi mekanis dalam bentuk putaran poros turbin | ||

| + | [[File:TugasSistem10.PNG|600px|center]] | ||

| + | |||

| + | *Control Valve | ||

| + | [[File:TugasSistem11.PNG|600px|center]] | ||

| + | |||

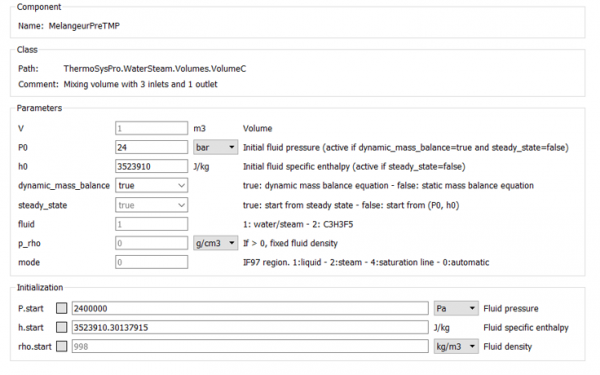

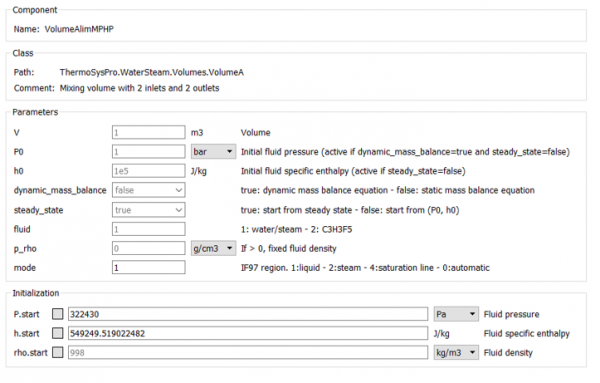

| + | *Water Mixer | ||

| + | [[File:TugasSistem12.PNG|600px|center]] | ||

| + | [[File:TugasSistem13.PNG|600px|center]] | ||

| + | |||

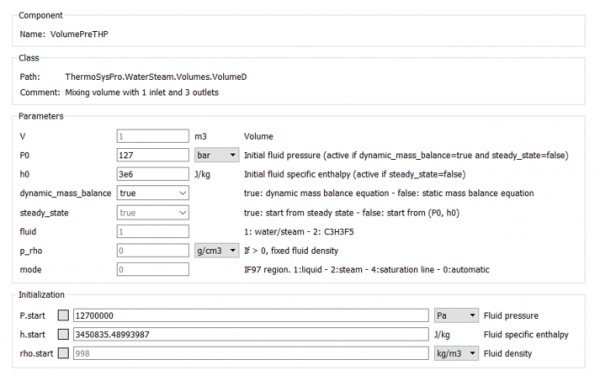

| + | *Water Splitter | ||

| + | [[File:TugasSistem14.PNG|600px|center]] | ||

| + | [[File:TugasSistem15.PNG|600px|center]] | ||

| + | |||

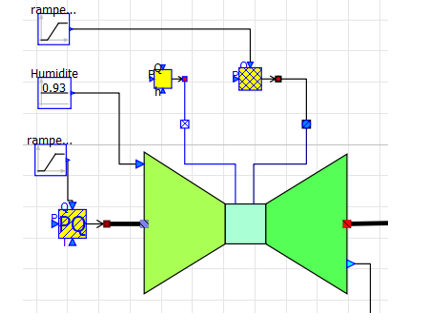

| + | '''Bagian 2: Turbin Gas''' | ||

| + | *Rangkaian Gas Turbine | ||

| + | [[File:TugasSistem16.PNG|600px|center]] | ||

| + | |||

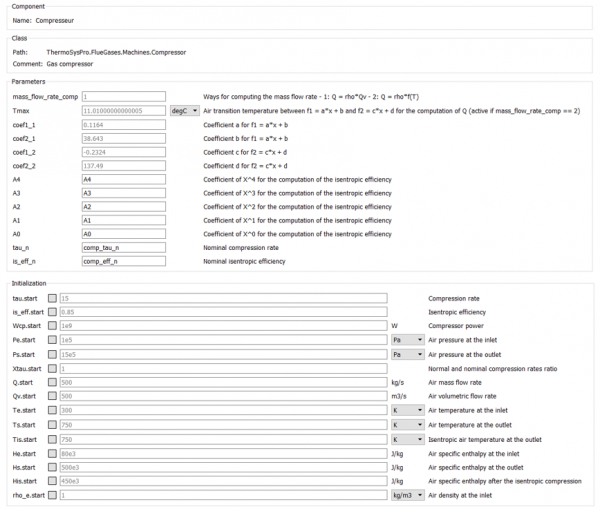

| + | *Compressor | ||

| + | [[File:TugasSistem17.PNG|600px|center]] | ||

| + | |||

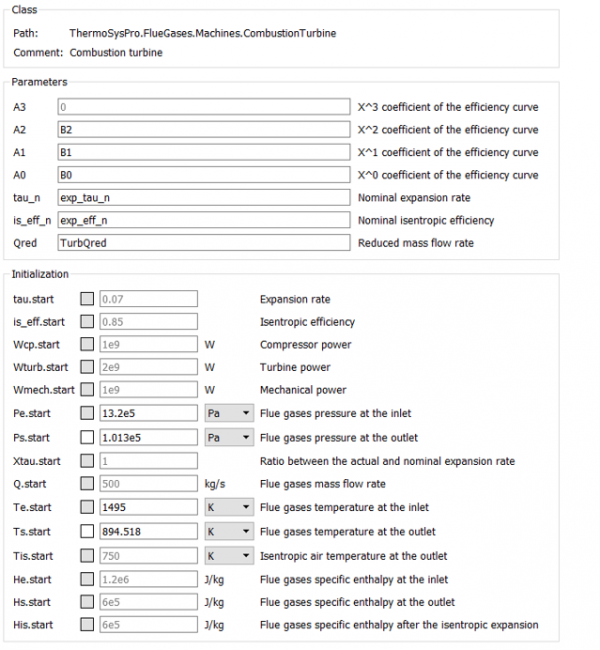

| + | *Gas Turbine: untuk mengubah energi dari tekanan pada suatu fluida menjadi energi kinetik yang nantinya digunakan untuk memutar generator. | ||

| + | [[File:TugasSistem18.PNG|600px|center]] | ||

| + | |||

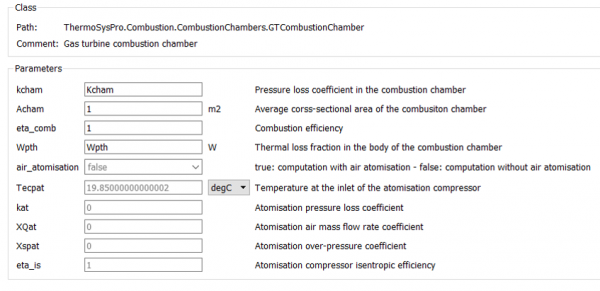

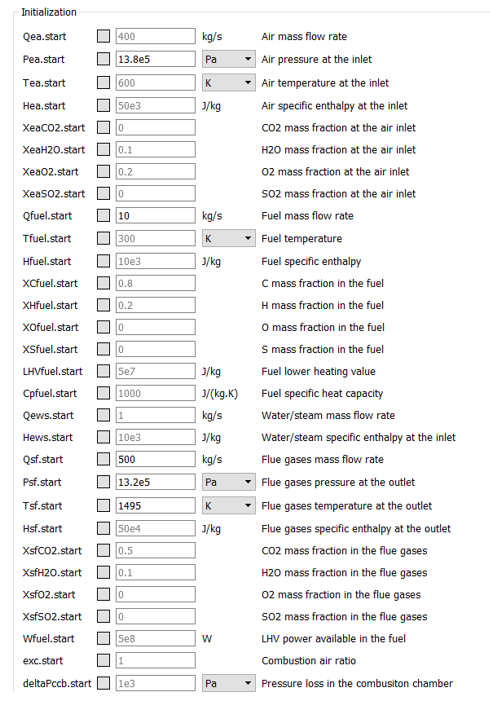

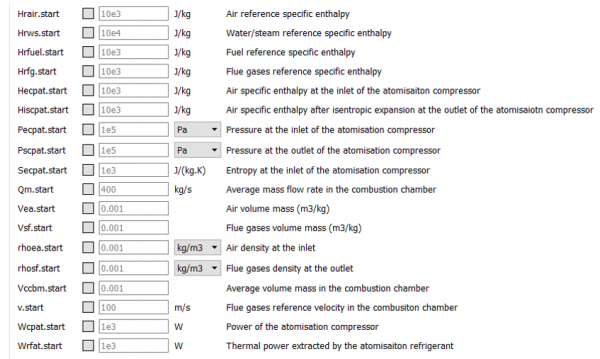

| + | *Combustion Chamber: Ruang pembakaran/bertemunya bahan bakar dan udara untuk menghasilkan energi panas | ||

| + | [[File:TugasSistem19.PNG|600px|center]] | ||

| + | [[File:TugasSistem20.PNG|600px|center]] | ||

| + | [[File:TugasSistem21.PNG|600px|center]] | ||

| + | |||

| + | |||

| + | '''3. Medium fluida kerja apa saja yang terjadi dalam proses siklus tersebut, dan bagaimanakah proses analisis perhitungan dalam pemodelan.''' | ||

| + | |||

| + | Medium fluida kerja yang bekerja dalam proses tersebut sebagian besar adalah Mesin Fluida, yaitu: | ||

| + | *Turbin Gas (Menghasilkan kerja) | ||

| + | *Turbin Uap (Menghasilkan kerja) | ||

| + | *Pompa Sentrifugal (Membutuhkan kerja) | ||

| + | *Kompresor (Membutuhkan kerja) | ||

| + | Pada Analisa perhitungannya menggunakan hukum konservasi energi dan konservasi massa. Pada kompresor,pompa,turbin dan HRSG mengalami proses adiabatic,yang dimana proses adiabatic adalah proses yang tidak terjadi pergantian kalor dari sistem kelingkungan ataupun sebaliknya. Pada Proses ini diasumsikan kondisi steady state dan energi kinetic potensial diabaikan. | ||

| + | |||

| + | |||

| + | '''4.Jelaskan flow line (jalur koneksi) masing-masing yang diberi warna hitam, merah, dan biru sesuai dengan interkoneksi yang diberikan dalam diagram tersebut.''' | ||

| + | *'''Jalur hitam''' => Jalur hitam pada sistem terdapat setelah turbin ke generator. memiliki arti mentransfer kerja atau energi ke generator. Sedangkan garis hitam tebal merupakan jalur buangan gas yang ujungnya gas akan dilepas ke lingkungan dengan temperature rendah. | ||

| + | |||

| + | *'''Jalur Merah''' => Jalur merah menunjukan alur fluida yang memiliki tekanan tinggi dan temperature tinggi. Biasanya buangan dari gas turbine dan aliran fluida di HRSG. | ||

| + | |||

| + | *'''Jalur Biru''' => Jalur biru menunjukan alur fluida tekanan rendah dan temperature rendah. Terdapat pada kondenser yang akan mengirimkan fluida ke drum pada HRSG. | ||

| + | |||

| + | |||

| + | == PERTEMUAN 5 == | ||

| + | ---- | ||

| + | Kami diberikan materi oleh Pak Hariyotejo mengenai contoh model pada open modelica yaitu model test compressor. Pada pertemua ini kami diajarkan tentang elemen-elemen pada model test compressor dan bagaimana cara membuat ulang model tersebut secara manual. | ||

| + | |||

| + | |||

| + | == PERTEMUAN 6 == | ||

| + | ---- | ||

| + | Pada pertemuan ini, kami diberikan materi oleh Dr. Ir. Harun Al Rosyid. Jadi pada pertemuan ini kami diberikan penjelasan mengenai turbin, power plant, serta combined cycle power plant. Pada kuliah ini kami dijelaskan tertang jenis-jenis turbir yang biasa digunakan dalam industri, cara kerja power plant dan combined cycle power plant. Selain itu, kami juga dijelaskan bagaimana proses perancangan power plant dan data-data dari power plant yang ada. | ||

| + | |||

| + | == TUGAS BESAR == | ||

| + | ---- | ||

| + | '''BAB I - PENDAHULUAN''' | ||

| + | ---- | ||

| + | '''1.1 Latar Belakang''' | ||

| + | |||

| + | Sistem fluida merupakan sebuah perpaduan komponen-komponen atau sub-sistem yang salung bekerja sama dengan aturan tertentu untuk mencapai suatu tujuan masalah fluida. Salah satu contoh dari sistem fluida yang umum dijumpai adalah sistem pemipaan. Sistem pemipaan ini biasanya digunakan pada gedung, pabrik, dan rumah. Pada umumnya, sistem perpipaan digunakan untuk memindahakan fluida dari satu tempat ke tempat lain dengan bantuan komponen-komponen pemipaan. Sistem pemipaan di rumah biasanya digunakan untuk menarik air dari sumur ke toren air menggunakan pompa, serta mendorong air dari toren ke komponen pemipaan pada rumah untuk meningkatkan debitnya. Pada tugas besar ini saya ingin membuat sebuah sistem fluida pada rumah yang mana berfungsi untuk mendorong air dari toren ke seluruh komponen pemipaan pada rumah dengan dua lantai dan mengamati hasil debit yang dihasilkannya. | ||

| + | |||

| + | |||

| + | '''1.2 Rumusan Masalah''' | ||

| + | |||

| + | * Bagaimana sistem perpipaan dengan pompa pendorong pada rumah dua lantai? | ||

| + | * Bagaimana pengaruh perbedaan ketinggian pipa terhadap head losses? | ||

| + | |||

| + | |||

| + | '''1.3 Tujuan''' | ||

| + | |||

| + | Tujuan dari pembuatan simulasi tugas besar ini adalah: | ||

| + | * Membuat simulasi sistem perpipaan pada rumah dua lantai dengan pompa pendorong. | ||

| + | * Menganalisa debit yang dihasilkan oleh pompa pendorong dalam sistem perpipaan pada rumah dua lantai. | ||

| + | *Mengetahui head dan headloss pada pipa dengan beda ketinggian. | ||

| + | |||

| + | |||

| + | '''BAB II - DASAR TEORI''' | ||

| + | ---- | ||

| + | '''Sistemm Perpipaan''' | ||

| + | |||

| + | Sistem perpipaan adalah suatu sistem yang digunakan untuk transportasi fluida antar peralatan (equipment) dalam suatu pabrik atau dari suatu tempat ke tempat yang lain sehingga proses produksi dapat berlangsung. Sistem perpipaan (piping system) secara umum terdiri dari komponen-komponen seperti pipa, katup, fitting (elbow, reducer, tee), flange, nozzle, instrumentasi (peralatan untuk mengukur dan mengendalikan parameter aliran fluida, seperti temperatur, tekanan, laju aliran massa, level ketinggian), peralatan atau equipment (alat penukar kalor, bejana tekan, pompa compressor), penyangga pipa (pipe support dan pipe hanger) dan komponen khusus (strainer, drain, vent). Dalam dunia industri, biasanya biasanya dikenal beberapa istilah mengenai sistem perpipaan seperti piping dan pipeline. Piping adalah sistem perpipaan disuatu plant, sebagai fasilitas untuk mengantarkan fluida (cair atau gas) antara satu peralatan ke peralatan lainnya untuk melewati proses-proses tertentu. Piping ini tidak akan keluar dari satu wilayah plant. Sedangkan pipeline adalah sistem perpipaan untuk mengantarkan atau mengalirkan fluida antara satu plant ke plant lainnya yang biasanya melewati beberapa daerah. | ||

| + | |||

| + | |||

| + | '''Major Losses''' | ||

| + | |||

| + | Major loasses merupakan loss yang umum terjadi pada pipa lurus maupun tidak yang diakibatkan oleh viskositas fluida terhadap dinding pipa yang menimbulkan hambatan pada aliran. Rumus untuk menghitung major losses adalah: | ||

| + | |||

| + | hf = (f*L*v^2)/(D*2*g) | ||

| + | dengan: | ||

| + | hf = head loss mayor (m) | ||

| + | f = koefisien gesekan | ||

| + | L = panjang pipa (m) | ||

| + | D = diameter dalam pipa (m) | ||

| + | v = kecepatan aliran dalam pipa (m/s) | ||

| + | g = percepatan gravitasi (m/s2) | ||

| + | |||

| + | |||

| + | '''Minor Losses''' | ||

| + | |||

| + | Minor Loasses merupakan loss yang diakibatkan oleh perubahan konfigurasi dari pipa, seperti valves, bends, tees, serta pipa divergen ataupun konvergen. Kita bisa menentukan berapa besarnya head loss(hl) dan pressure drop(Δp) dengan menghitung loss coefficient(Kl). Rumus untuk minor losses adalah: | ||

| + | |||

| + | h = (K*v^2)/(2.g) | ||

| + | dengan: | ||

| + | h = head loss minor | ||

| + | K = koefisien resistansi valve atau fitting berdasarkan bentuk dan ukuran | ||

| + | v = kecepatan rata-rata aliran dalam pipa (m/s) | ||

| + | g = percepatan gravitasi (m/s2) | ||

| + | |||

| + | '''Pengaruh Kemiringan Pipa terhadap Pressure Drop pada Pipa''' | ||

| + | |||

| + | Pressure drop merupakan sebuah peristiwa turunnya tekanan pada aliran fluida dari satu titik ke titik yang lain akibat beberapa faktor. Tekanan pada aliran fluida sendiri dapat dibedakan menjadi 3, yaitu: | ||

| + | |||

| + | Tekanan Statik => tekanan yang diberikan oleh partikel fluida saat dalam kondisi diam atau statis ke segala arah. | ||

| + | |||

| + | Tekanan Dinamis => tekanan yang diakibatkan oleh pergerakan dari partikel fluida yang dipengaruhi oleh kecepatan dari partikel fluida itu sendiri. | ||

| + | |||

| + | Tekanan Hydrostatik => tekanan yang diakibatkan dari ketinggian fluida dari fluida terhadap titik steady statenya. | ||

| + | |||

| + | Dari ketiga hal ini dapat kita simpulkan bahwa peristiwa pressure drop dapat diakibatkan dari penurunan kecepatan partikel fluida serta perubahan ketinggiannya. Penurunan kecepatan pada partikel fluida dapat diakibatkan oleh perlambatan akibat adanya tegangan-tegangan pada partikel dari fluida tersebut akibat viskositas dan turbulensinya. Perubahan ketinggian pada fluida dapat mempengaruhi nilai tekanan hidrostatik sehingga jika pipa aliran fluida diberikan kemiringan ke atas maka arah kecepatan partikel fluida akan melawan gravitasi sehingga terjadilah penurunan kecepatan yang akan menurunkan tekanan, sementara jika diberikan kemiringan ke bawah akan membuat kecepatan partikel searah dengan gravitasi sehingga kecepatan akan bertambah dan akan menaikkan tekanannya. | ||

| + | |||

| + | |||

| + | '''BAB III - METODOLOGI''' | ||

| + | ---- | ||

| + | '''3.1 Metodologi''' | ||

| + | |||

| + | 1. Mempelajari model dan sistem fluida pada berbagai sumber | ||

| + | |||

| + | 2. Menentukan tujuan tugas besar dan model yang akan dibuat | ||

| + | |||

| + | 3. Membuat perancangan model sistem fluida pada openmodelica | ||

| + | |||

| + | 4. Memasukkan parameter yang digunakan pada model dibuat | ||

| + | |||

| + | 5. Melakukan simulasi model tersebut | ||

| + | |||

| + | 6. Verifikasi dan validasi data yang didapatkan | ||

| + | |||

| + | |||

| + | '''3.2 Perencanaan Waktu''' | ||

| + | |||

| + | Proses pembuatan tugas besar ini dilakukan secara berkala dimulai dengan memahami software openmodelica dan pemahaman sistem fluida, kemudian dilanjutkan dengan membuat model dan melakukan simulasi di openmodelica. Tugas besar ini diselesaikan paling lambat hari Kamis, tanggal 7 Januari 2021. | ||

| + | |||

| + | |||

| + | '''BAB IV - HASIL''' | ||

| + | ---- | ||

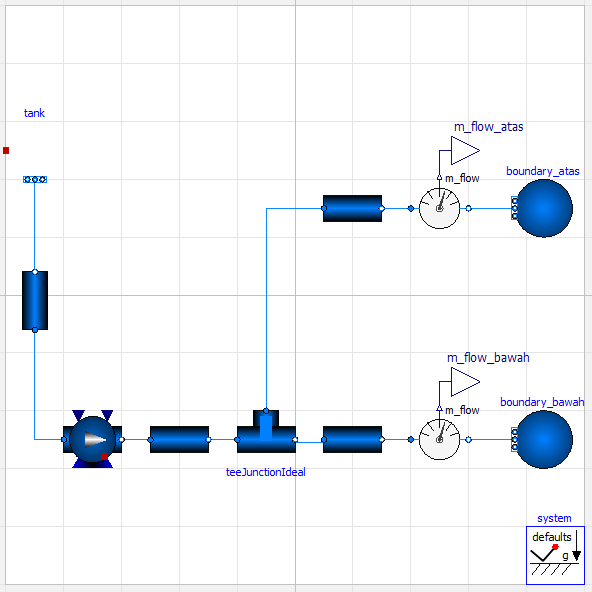

| + | '''4.1 Model Rangkaian Sistem Fluida''' | ||

| + | [[File:Sdfsdfgsegrserg.PNG|center|600px]] | ||

| + | |||

| + | |||

| + | '''4.2 Komponen''' | ||

| + | |||

| + | Dalam sistem yang digunakan untuk simulasi, ada 6 komponen yang digunakan: | ||

| + | |||

| + | 1. Boundary | ||

| + | |||

| + | Boundary pada gambar ini merupakan bagian keluarnya air. | ||

| + | |||

| + | 2. Controlled Pump | ||

| + | |||

| + | Controlled Pump digunakan untuk memompa air dari tank ke sources. | ||

| + | |||

| + | 3. Static Pipe | ||

| + | |||

| + | Static pipe digunakan untuk mengalirkan air dari komponen ke komponen lainnya. | ||

| + | |||

| + | 4. Teejunction | ||

| + | |||

| + | Teejunction berfungsi untuk mengalirkan air ke dua arah yang berbeda. | ||

| + | |||

| + | 5. Mass Flow Rate sensor | ||

| + | |||

| + | Mass flow rate sensor digunakan untuk mengukur laju aliran massa pada fluida tersebut. | ||

| + | |||

| + | 6. Tank | ||

| + | |||

| + | Sink ini merupakan tanki penampungan air awal. | ||

| + | |||

| + | |||

| + | '''4.3 Parameter Komponen''' | ||

| + | |||

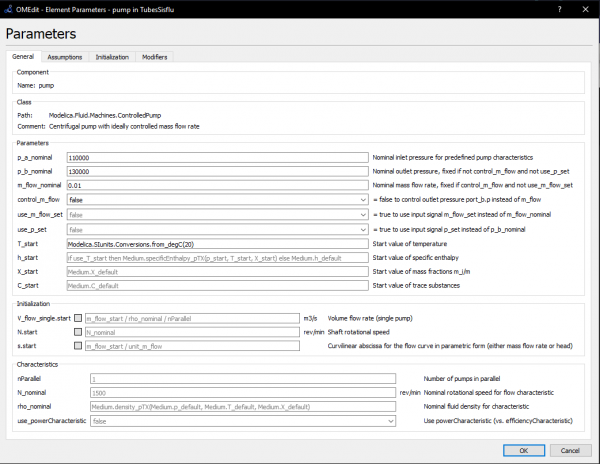

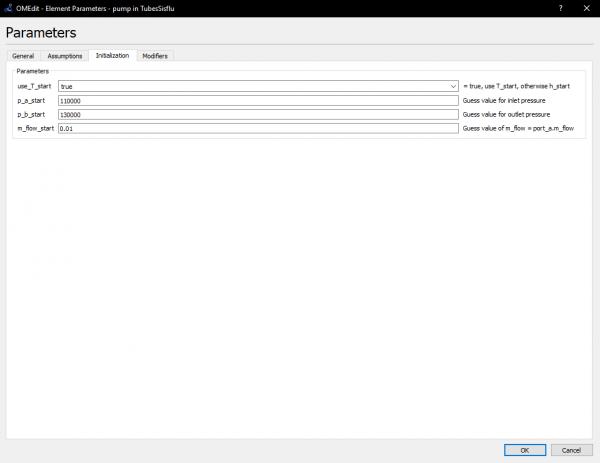

| + | 1. Control Pump | ||

| + | [[File:Adfasefsfgsedrge.PNG|center|600px]] | ||

| + | [[File:Adsafafw.PNG|center|600px]] | ||

| + | |||

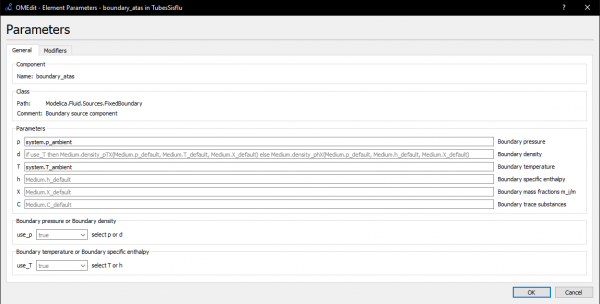

| + | 2. Boundary Atas dan Bawah | ||

| + | [[File:Asfdasfawfaw.PNG|center|600px]] | ||

| + | |||

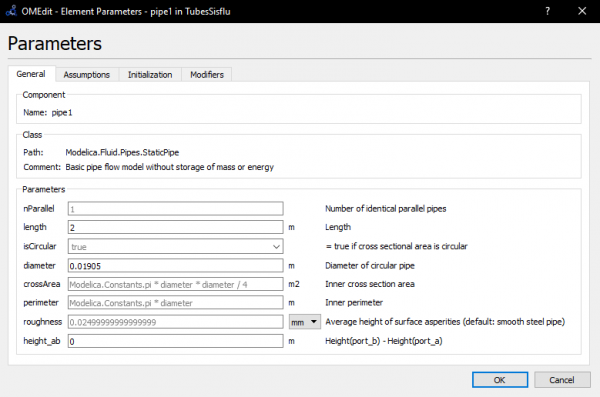

| + | 3. Static Pipe dari Pump ke Teejunction | ||

| + | [[File:Adfafwrfawfawda.PNG|center|600px]] | ||

| + | |||

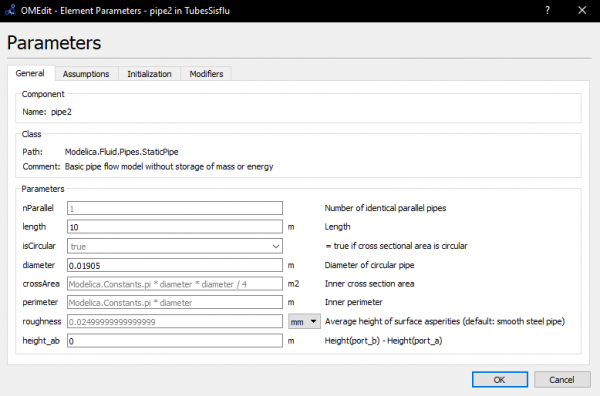

| + | 4. Static Pipe dari Teejunction ke Boundary Bawah | ||

| + | [[File:Asfafawfaw.PNG|center|600px]] | ||

| + | |||

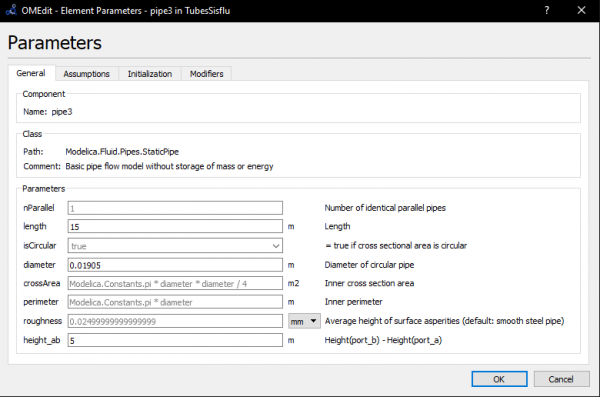

| + | 5. Static Pipe dari Teejunction ke Boundary Atas | ||

| + | [[File:Capture.PNG|center|600px]] | ||

| + | |||

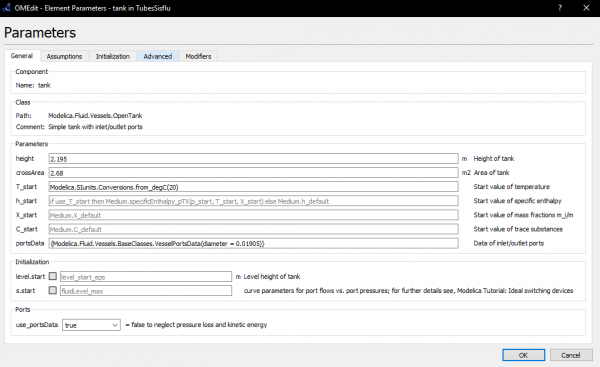

| + | 6. Tank | ||

| + | [[File:Asdfasfasfaewsfawfaw.PNG|center|600px]] | ||

| + | |||

| + | |||

| + | '''4.4 Hasil Simulasi''' | ||

| + | |||

| + | pada hasil simulasi didapatkan data sebagai berikut: | ||

| + | [[File:Edfgasergaserg.PNG|center|600px]] | ||

| + | Dari data ini dapat dilihat bahwa debit air pada sources atas bernilai lebih kecil dari pada debit air pada sources bawah. Hal ini sesuai dengan dasar teori dimanana losses pada pipa dengan ketinggian yang lebih tinggi akan lebih besar dibanding dedngan losses pada pipa dengan ketinggian yang lebih rendah. Hal ini disebabkan karena losses selain dapat disebabkan oleh gaya viskos pada aliran, dapat juga diakibatkan oleh perbedaan ketinggian yang menyebabkan adanya perubahan pada gaya hidrostatisnya. | ||

| + | |||

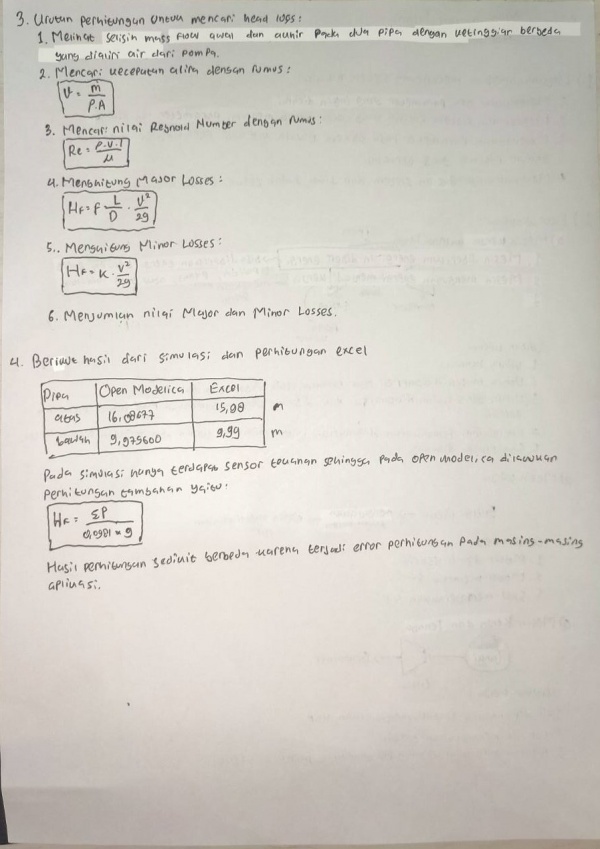

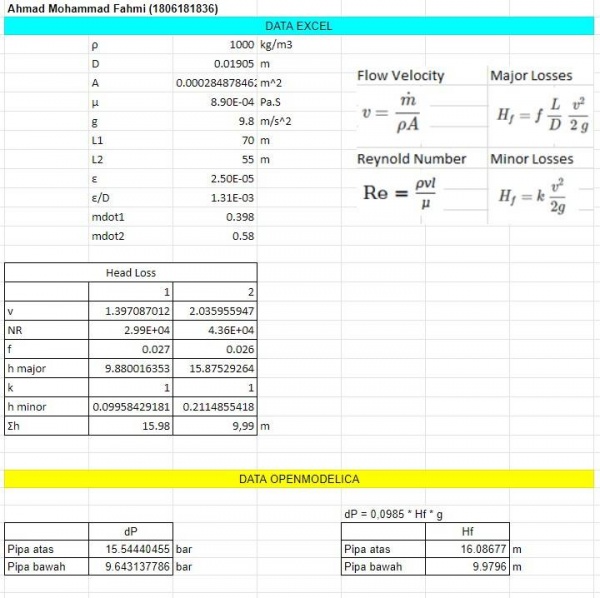

| + | Untuk mengetahui berapa head loss yang dialami pada kedua pipa dapat dengan melakukan perhitungan berikut: | ||

| + | [[File:MessageImage 1610555775828.jpg|center|600px]] | ||

| + | Dapat dilihat head loss yang dialami pada pipa yang lebih tinggi mengalami head loss yang lebih tinggi. | ||

| + | |||

| + | |||

| + | '''BAB V - KESIMPULAN''' | ||

| + | ---- | ||

| + | Dari hasil simulasi ini dapat disimpulkan bahwa pada sebuah aliran fluida ada faktor lain yang dapat mempengaruhi timbulnya losses, yaitu perbedaan ketinggian pipa. Hal ini diakibatkan karena jika terjadi perubahan ketinggian pipa maka akan terjadi penambahan gaya hidrostatis yang dapat bernilai positif jika ketinggiannya menurun, dan dapat bernilai negatif jika ketinggiannya naik. Hal ini dibuktikan dengan nilai head loss pada kedua pipa dimana pipa yang lebih tinggi mengalami loss yang lebih besar dibanding pipa yang ketinggiannya tetap. | ||

| + | |||

| + | |||

| + | '''REFERENSI''' | ||

| + | ---- | ||

| + | * https://engineeringlibrary.org/reference/head-loss-fluid-flow-doe-handbook | ||

| + | * http://fluid.itcmp.pwr.wroc.pl/~znmp/dydaktyka/fundam_FM/Lecture11_12.pdf | ||

| + | * https://www.rucika.co.id/head-loss-pada-instalasi-pipa/ | ||

| + | * https://engineeringlibrary.org/reference/continuity-equation-fluid-flow-doe-handbook#mass-flow-rate | ||

| + | * https://engineeringlibrary.org/reference/laminar-and-turbulent-fluid-flow-doe-handbook#reynolds-number | ||

| + | * https://web2.clarkson.edu/projects/subramanian/ch330/notes/Pipe%20Flow%20Calculations.pdf | ||

| + | |||

| + | |||

| + | == PNEUMATIK DAN HIDROLIK == | ||

| + | ---- | ||

| + | '''Sistem Pneumatik''' | ||

| + | ---- | ||

| + | Sistem pneumatik adalah sebuah teknologi yang memanfaatkan udara terkompresi untuk menghasilkan efek gerakan mekanis. Sistem ini menangkap udara, mengangkutnya di sekitar sirkuit, dan mengalirkan output yang ditentukan dengan energi yang dihasilkan. Ini ada di mesin manual dan otomatis, dan di dalam konstruksi atau industri pertambangan. Singkatnya, mesin pneumatik memiliki banyak aplikasi. Aplikasi sistem ini menggunakan tenaga fluida, dalam hal ini penggunaan media gas di bawah tekanan untuk menghasilkan, mengirimkan dan mengontrol tenaga; biasanya menggunakan gas terkompresi seperti udara pada tekanan 60 hingga 120 pon per inci persegi (PSI). | ||

| + | |||

| + | '''KOMPONEN''' | ||

| + | * '''Kompresor udara''' | ||

| + | biasanya berfungsi berdasarkan motor atau mesin yang digerakkan. Perangkat mengubah energi mekanik yang disediakan oleh penggerak utama ini menjadi energi potensial yang ada di udara terkompresi. | ||

| + | |||

| + | * '''Tangki Udara Terkompresi''' | ||

| + | tempat menyimpan udara dengan tank dari hasil kompresi udara. | ||

| + | |||

| + | * '''Air Service Units''' | ||

| + | Modul FRL, seperti yang sering dikenal, umumnya dipasang setelah kompresor di sirkuit pneumatik. Komponen ini dirancang untuk menghilangkan partikel debu dan kelembapan serta kelembaban sekaligus memberikan pelumasan, yang dapat membantu menjaga alat penggerak udara terkompresi yang digunakan tetap bergerak dengan baik bahkan jika mulai sedikit haus akan minyak. | ||

| + | |||

| + | * '''Pneumatic Pipes''' | ||

| + | Pipa udara diperlukan untuk mengirimkan udara bertekanan dari kompresor atau tangki penyimpanan ke hampir semua jenis perangkat lain yang mungkin dipasang ke sirkuit pneumatik. | ||

| + | |||

| + | * '''Valves''' | ||

| + | katup digunakan untuk mengontrol aliran arah udara melalui suatu sirkuit. Pada dasarnya, ada dua jenis katup. Pengontrol arah adalah padanan pneumatik dari sakelar, dan oleh karena itu, biasanya digunakan untuk mengontrol berbagai jenis aktuator. | ||

| + | |||

| + | * '''Actuators''' | ||

| + | aktuator mengalami gerakan linier, berputar atau bolak-balik. Terdapat dua silinder di aktuator, yaitu Silinder kerja tunggal memiliki satu titik masuk untuk udara terkompresi dan pegas yang berlawanan di sisi lain. Kemudian, Silinder kerja pengganda, di sisi lain, memiliki dua saluran masuk udara terpisah untuk udara terkompresi. Ini terletak di kedua ujung ruangan. | ||

| + | |||

| + | '''KELEBIHAN & KEKURANGAN''' | ||

| + | '''Kelebihan''' | ||

| + | 1. Ketersediaan yang tak terbatas. | ||

| + | 2. Mudah disalurkan. | ||

| + | 3. Fleksibilitas temperatur. | ||

| + | 4. Aman. | ||

| + | 5. Bersih. | ||

| + | 6. Pemindahan daya dan Kecepatan sangat mudah diatur. | ||

| + | 7. Dapat disimpan. | ||

| + | |||

| + | '''Kekurangan''' | ||

| + | 1. Memerlukan instalasi peralatan penghasil udara. | ||

| + | 2. Mudah terjadi kebocoran. | ||

| + | 3. Menimbulkan suara bising. | ||

| + | 4. Mudah Mengembun. | ||

| + | |||

| + | |||

| + | '''Sistem Hidrolik''' | ||

| + | ---- | ||

| + | Sistem hidrolik adalah suatu sistem yang memanfaatkan tekanan fluida sebagai power (sumber tenaga) pada sebuah mekanisme. motor listrik ke aktuator, seperti silinder hidrolik. Fluida secara teoritis tidak dapat dimampatkan dan jalur fluida dapat fleksibel dengan cara yang sama seperti kabel listrik. Sistem hidraulik terutama digunakan di mana kepadatan daya tinggi diperlukan atau kebutuhan beban terjadi dengan cepat. Hal ini terutama terjadi pada semua jenis peralatan bergerak seperti ekskavator dan sistem industri seperti mesin press. Pada turbin angin, hidraulik digunakan untuk kontrol pitch dan rem. Dalam beberapa kasus, sistem bantu yang berbeda seperti palka dan derek juga didukung oleh sistem hidrolik. Alasan utama penggunaan hidraulik adalah kepadatan daya yang tinggi dan kedua kesederhanaan yang berasal dari penggunaan beberapa komponen untuk mewujudkan mesin yang kompleks dan bergerak cepat dengan tingkat keamanan yang tinggi. | ||

| + | |||

| + | '''KOMPONEN''' | ||

| + | * '''Reservoir''' | ||

| + | tujuan dari reservoir hidrolik adalah untuk menahan volume fluida, mentransfer panas dari sistem, memungkinkan kontaminan padat mengendap dan memfasilitasi pelepasan udara dan kelembaban dari fluida. | ||

| + | |||

| + | * '''Pump''' | ||

| + | pompa hidrolik mentransmisikan energi mekanik menjadi energi hidrolik. Hal ini dilakukan oleh pergerakan fluida yang merupakan media transmisi. Ada beberapa jenis pompa hidrolik diantaranya gir, vane dan piston. Semua pompa ini memiliki subtipe berbeda yang ditujukan untuk aplikasi khusus seperti pompa piston sumbu bengkok atau pompa baling-baling kapasitas variabel. Semua pompa hidrolik bekerja dengan prinsip yang sama, yaitu memindahkan volume fluida terhadap beban atau tekanan yang resisten. | ||

| + | |||

| + | * '''Valves''' | ||

| + | katup hidrolik digunakan dalam sistem untuk memulai, menghentikan dan mengarahkan aliran fluida. Katup hidrolik terdiri dari poppet atau gulungan dan dapat digerakkan dengan alat pneumatik, hidrolik, listrik, manual atau mekanis. | ||

| + | |||

| + | * '''Actuators''' | ||

| + | merupakan hasil akhir dari hukum Pascal. Di sinilah energi hidrolik diubah kembali menjadi energi mekanik. Hal ini dapat dilakukan melalui penggunaan silinder hidrolik yang mengubah energi hidrolik menjadi gerak dan kerja linier, atau motor hidrolik yang mengubah energi hidrolik menjadi gerak dan kerja berputar. Seperti pompa hidrolik, silinder hidrolik dan motor hidrolik memiliki beberapa subtipe berbeda, masing-masing ditujukan untuk aplikasi desain tertentu. | ||

| + | |||

| + | '''KELEBIHAN & KEKURANGAN''' | ||

| + | '''Kelebihan''' | ||

| + | 1. Ringan. | ||

| + | 2. Mudah dalam pemasangan. | ||

| + | 3. Sedikit perawatan. | ||

| + | 4. Sistem hidrolik hampir 100 % efisien, bukan berarti mengabaikan terjadinya gesekan fluida. | ||

| + | |||

| + | '''Kekurangan''' | ||

| + | 1. Fluida yang digunakan (Oli ) mahal. | ||

| + | 2. Apabila terjadi kebocoran akan terjadi kekotoran pada sistem. | ||

| + | |||

| + | |||

| + | '''RUMUS DASAR''' | ||

| + | ---- | ||

| + | * Tekanan | ||

| + | Tekanan adalah gaya per-satuan luas penampang. | ||

| + | Dalam persamaan dinyatakan dengan : | ||

| + | |||

| + | '''P= F/A''' | ||

| + | dimana: | ||

| + | P= ; dimana P = Pressure/ Tekanan (Pascal) | ||

| + | F = Force/gaya (Newton) | ||

| + | A = Area/luas (m^2) | ||

| + | |||

| + | |||

| + | * Kapasitas | ||

| + | Kapasitas adalah jumlah aliran per-satuan waktu. | ||

| + | Dalam persamaan dinyatakan dengan : | ||

| + | |||

| + | '''Q= V x t''' | ||

| + | dimana: | ||

| + | Q = Kapasitas/Debit (m^3/dt) | ||

| + | V = Volume Fluida (m^3) | ||

| + | t = Waktu (dt) | ||

| + | |||

| + | Atau dapat dirumuskan juga dengan: | ||

| + | |||

| + | '''Q = A x v''' | ||

| + | dimana: | ||

| + | A = Luas (m^2) | ||

| + | v = Kecepatan Fluida (m/dt) | ||

| + | |||

| + | |||

| + | * Persamaan Boyle | ||

| + | '''P1 x V1 = P2 x V2''' | ||

| + | dimana: | ||

| + | P = Tekanan (Pascal) | ||

| + | V = Volume (m^3) | ||

| + | |||

| + | |||

| + | * Persamaan Kontinuitas | ||

| + | '''Q1 = Q2 = A1 x v1 = A2 x v2''' | ||

| + | dimana: | ||

| + | Q = Kapasitas/Debit (m^3/dt) | ||

| + | A = Area/luas (m^2) | ||

| + | v = Kecepatan Fluida (m/dt) | ||

| + | |||

| + | |||

| + | |||

| + | == UJIAN AKHIR SEMESTER == | ||

| + | ---- | ||

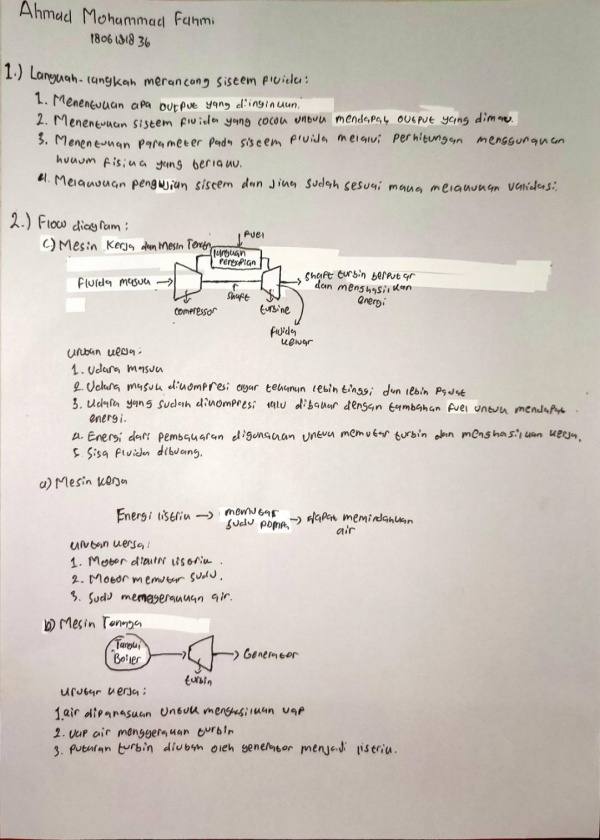

| + | [[File:180891.jpg|600px|center]] | ||

| + | [[File:180890.jpg|600px|center]] | ||

| + | [[File:180889.jpg|600px|center]] | ||

Latest revision as of 14:22, 18 January 2021

Contents

BIODATA

Nama : Ahmad Mohammad Fahmi

NPM : 1806181836

Kelas : Sistem Fluida - 03

PERTEMUAN 1

Pada pertemuan ini, kami diajarkan tentang karakteristik aliran pada valve dan menghitung pressure drop yang terjadi.

Fungsi dari valve sendiri antara lain adalah untuk:

1. Membuka atau menutup aliran

2. Mengatur jumlah aliran

3. Menghindari backflow

Sebuah valve harus memiliki pressure drop seminim mungkin.

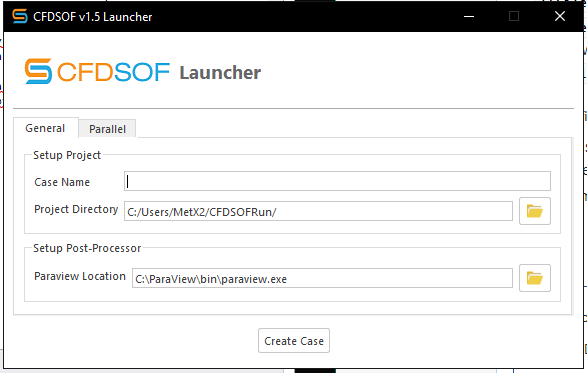

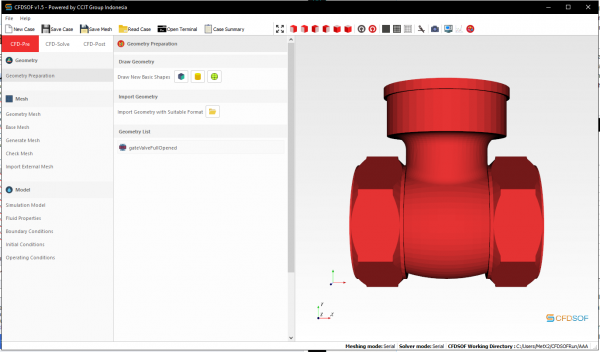

Setelah menyampaikan materi terkait valve, kami diberikan cara melakukan simulasi untuk menghitung nilai pressure drop menggunakan software CFD. CFD atau Computational Fluid Dynamics sendiri merupakan sebuah software yang dapat digunakan untuk mensimulasikan sebuah aliran fluida dengan menggunakan perhitungan analisis numerik.

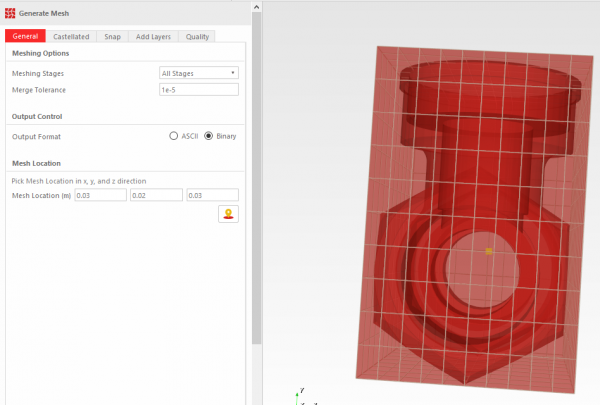

Setelah diberikan pengetahuan dasar tentang software CFD, kami diberikan tutorial untuk mensimulasikan aluran pada valve yang terbuka penuh. Tujuan dari analisa ini adalah untuk mengetahui presure drop yang terjadi pada valve tersebut. Berikut adlah tahap-tahap yang kami lakukan untuk mesimulasikan aliran pada valve:

Simulasi Pressure Drop pada Gate Valve

Proses simulasi dibagi menjadi dua tahap, yaitu tahap Set Up menggunakan software CFDSOF untuk menentukan geometri yang digunakan serta data-data fluida yang mengalir dan selanjutnya adalah tahap Post Processing menggunakan software Paraview untuk melakukan perhitungan pada hasil simulasi simulasi CFDSOF. Berikut adalah proses yang dilakukan pada masing-masing tahap:

TAHAP SET UP

- Pertama, buka aplikasi CFDSOF dan buat case baru.

- Kemudian masukkan bentuk geometri valve yang telah dibuat dalam format .stl.

- Cek ukuran geometri apakah sudah sesuai atau belum, ubah skala pada geometri jika ukurannya terlalu besar atau terlalu kecil.

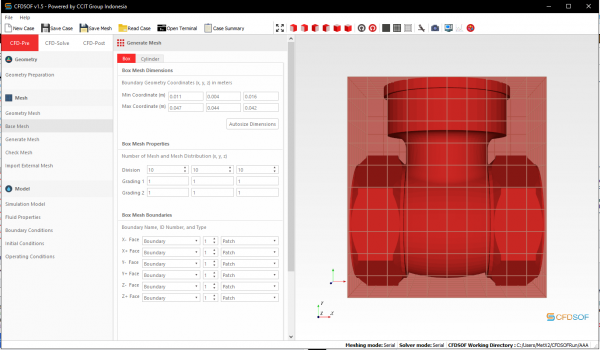

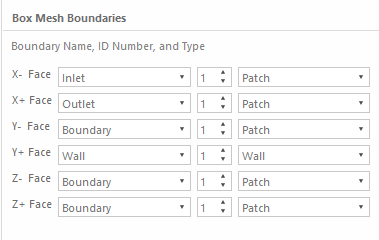

- Pada bagian base mesh, tentukan boundary condition pada box mesh boundaries. Terdapat beberapa pilihan yaitu inlet, outlet, wall, symmetry, dan empty. Inlet dan outlet untuk sisi masuk dan keluar fluida, wall untuk permukaan kotak, dan empty jika tidak ingin dianalisis.

- Pada generate mesh, pastikan titik mesh location berada di dalam saluran valve tersebut, karena kita akan menganalisis aliran internal.

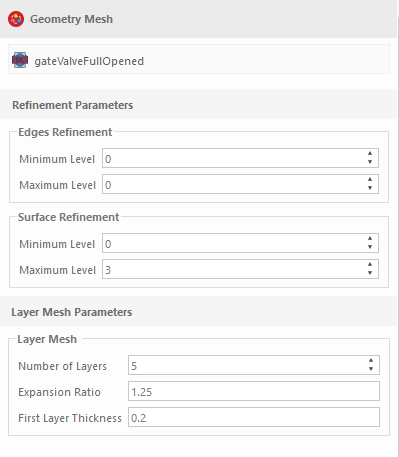

- Kemudian masuk ke geometry mesh dan ubah surface refinement menjadi 3. Fungsinya agar mesh yang dibuat lebih banyak dan hasil simulasi lebih akurat.

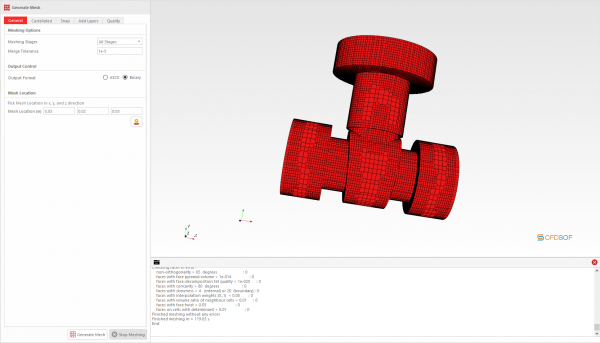

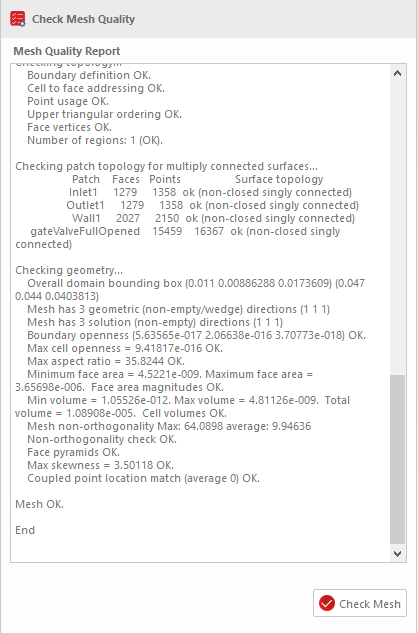

- Klik generate mesh dan pastikan mesh sudah baik.

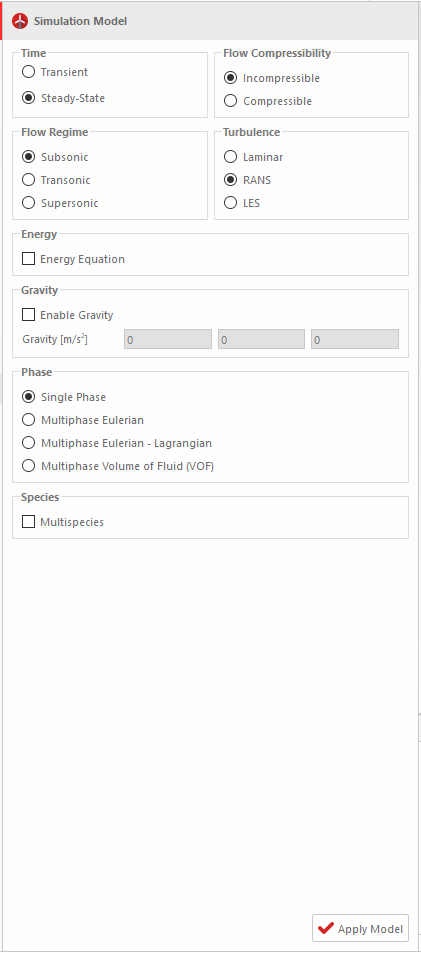

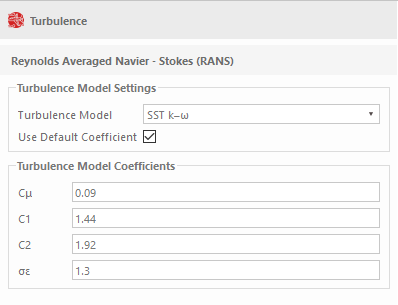

- Pada simulation model, pilih turbulance-RANS dan apply model.

- Kemudian muncul tab turbulance. Pada tab itu pilih turbulance model sst-kω.

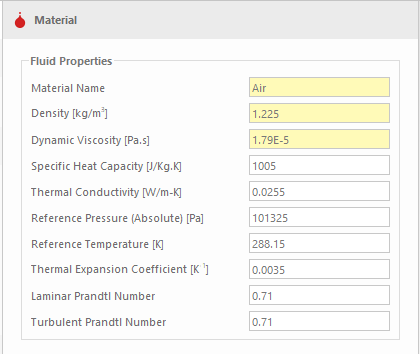

- Atur fluid properties.

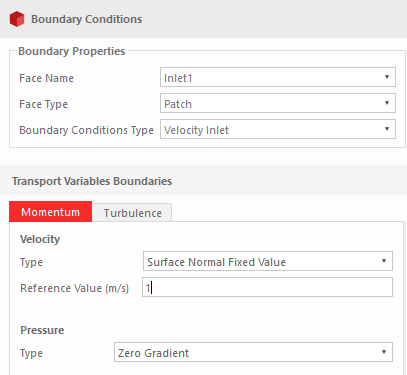

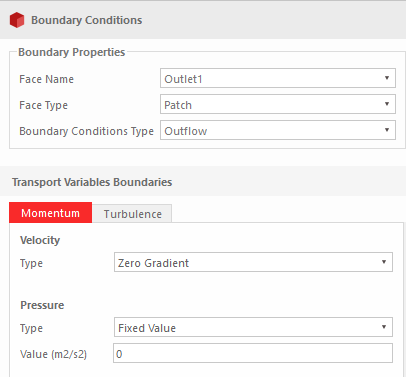

- Pada boundary condition, inlet dengan tipe velocity inlet sebesar 1 m/s, outlet dengan tipe outflow, dan yang lain stationary wall.

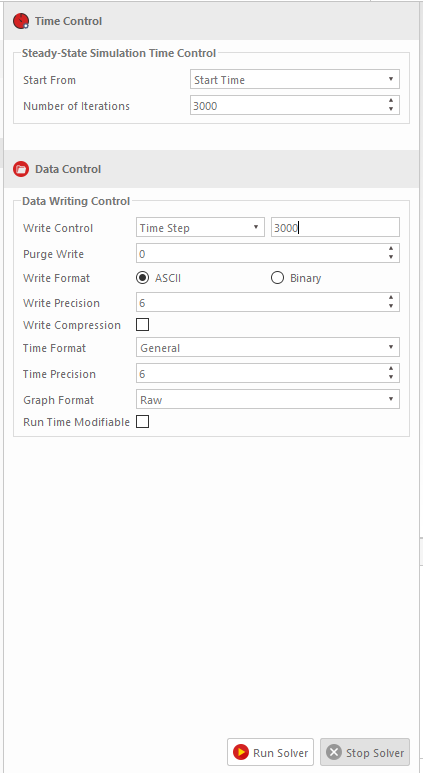

- Pada tab CFD-solve, run dengan 3000 iterasi/perhitungan.

- Tunggu hingga konvergen dan selesai.

POST PROCESSING

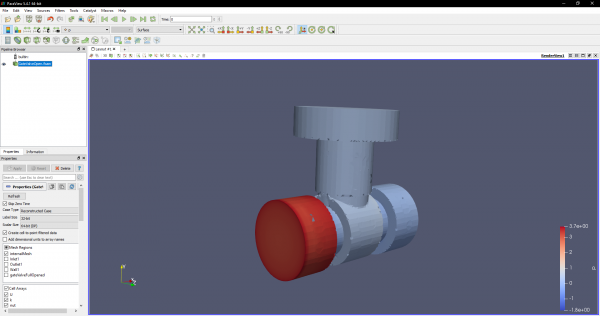

- Pada tab post-processing, masuk ke software paraview.

- Apply model sehingga terlihat valvenya. Pastikan ada variabel tekanan, kecepatan, dan turbulen.

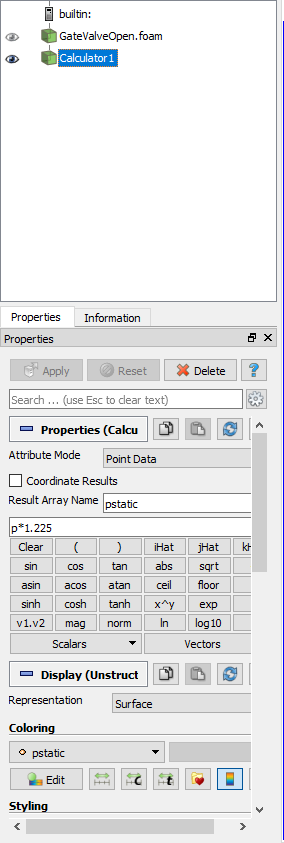

- Kecepatan pada paraview merupakan kecepatan kinematik, yaitu kecepatan statik dibagi rho. Kita harus menghitung tekanan statik melalui kalkulator. pstatic=p.1.225.

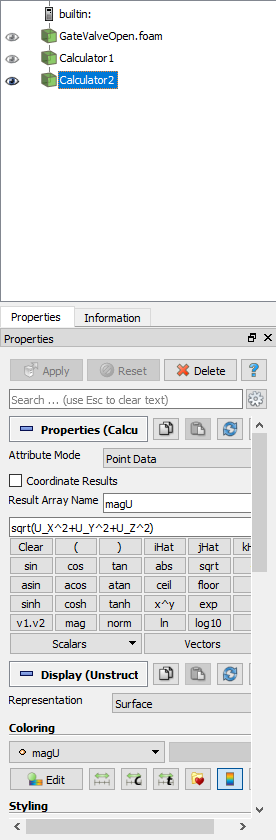

- Buka kalkulator lagi untuk menghitung magnitude kecepatan untuk mencari p dinamik. magU=sqrt(U_X^2+U_Y^2+U_Z^2).

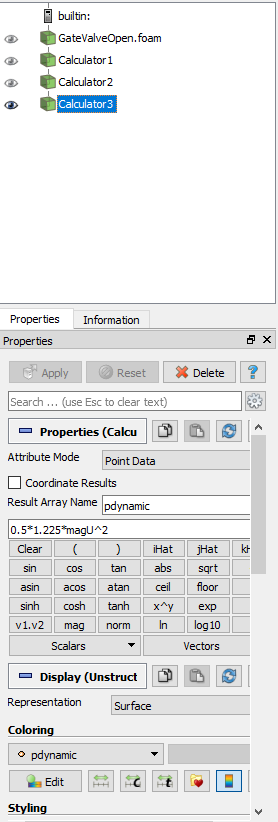

- Hitung p dinamik. pdynamic=0.5*1.225*magU^2

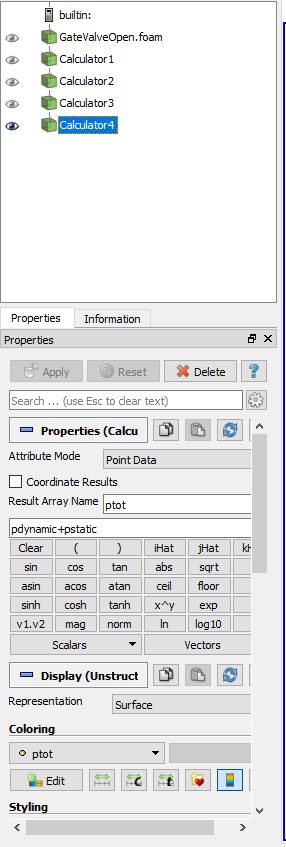

- Kemudian hitung p total dan klik apply. ptotal=pstatic+pdynamic

- Lalu kita ekstrak surface yang diinginkan, yaitu inlet dan outlet dengan cara filters->alphabetical->extract block->pilih inlet1 dan outlet1

- Kita lihat p total inlet dan outlet dengan integrate variable

- Terakhir, kita menghitung pressure drop dengan cara dp = ptotal inlet- ptotal outlet dengan satuan Pascal.

PERTEMUAN 2

Pada pertemuan ini, Pak Dai menjelaskan tentang segitiga kecepatan yang terdapat pada sebuah sistem fluida. Segitiga kecepatan pada sebuah sistem fluida merupakan sebuah segitiga yang menunjukkan arah dari komponen vektor-vektor kecepatan yang terdapat pada sebuah sistem fluida. Kemudian Pak Dai menjelaskan tentang pengertian dari sistem fluida. Sistem fluida sendiri merupakan sebuah perpaduan atau gabungan dari komponen-komponen atau sub-sistem fluida yang saling bekerja sama untuk mencapai sebuah tujuan yang sama.

Setelah memahami tentang sistem fluida, kami diberikan penjelasan oleh bang Edo mengenai apa gunanya CFD dalam membantu kita untuk mempelajari ataupun menyelesaikan masalah yang berhubungan dengan fluida. Guna CFD adalah untuk memvalidasi dan mengevaluasi hasil perhitungan secara teoritis, terutama untuk perhitungan2 yang kompleks. Selain itu, CFD ini juga dapat mempermudah kita untuk memvisualisasikan bagaimana bentuk aliran yang terjadi dalam sebuah sistem.

Setelah itu, Pak Dai menjelaskan 3 metode analisa sistem fluida:

- Eksperimen=> hasilnya aktual, tapi memerlukan banyak resources.

- Teori=> untuk memverifikasi data perhitungan dalam kondisi ideal, karena eksperimen ada kesalahan data.

- Numerik atau CFD => alternatif untuk perhitungan sistem yang kompleks dapat dilakukan dengan CFD.

Ketiga metode tersebut saling melengkapi, maka dari itu kita harus mengenal ketiga metode ini untuk menyelesaikan masalah terkait sistem fluida.

Pak Dai juga menjelaskan perbedaan antara turbin impuls dan turbin reaksi yang mana, turbin impuls mengubah energi fluida dalam bentuk tekanan dengan mengubah arah aliran fluida ketika terkena bilah rotor. Turbin ini memanfaatkan head yang tinggi, dedesain berbentuk mangkuk agar terjadi perubahan momentum. Sedangkan turbin reaksi mengubah energi fluida dengan reaksi pada bilah rotor, ketika fluida mengalami perubahan momentum. Tekanan di bagian atas kecil sementara tekanan bagian bawah besar sehingga ada gaya lengan atau torsi.

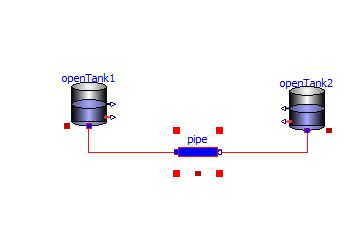

Kemudian, Pak Dai menjelaskan bahwa selain menggunakan sofware CFD, kita juga dapat menggunakan sofware modelica untuk mempermudah proses perhitungan dan belajar sistem fluida. Pak Dai memberikan salah satu contoh simulasi perhitungan yang ada di modelica, yaitu simulasi empty tank. Simulasi ini menunjukkan perubahan volume tangki 1 dan 2 karena perbedaan ketinggian tangki. Pada hasil simulasi grafik volume pada tangki 1 menunjukkan penurunan, sementara grafik volume tangki 2 menunjukkan kenaikan.

TUGAS 2

Pada tugas ini, saya coba mempelajari simulasi pada contoh sistem three tanks seperti gambar di bawah.

Blok system menunjukkan kondisi lingkungan pada sistem ini, tank menunjukkan tangki air, dan pipe sebagai pipa.

Berikut adalah parameter dari masing-masing bagian:

- Tank 1:

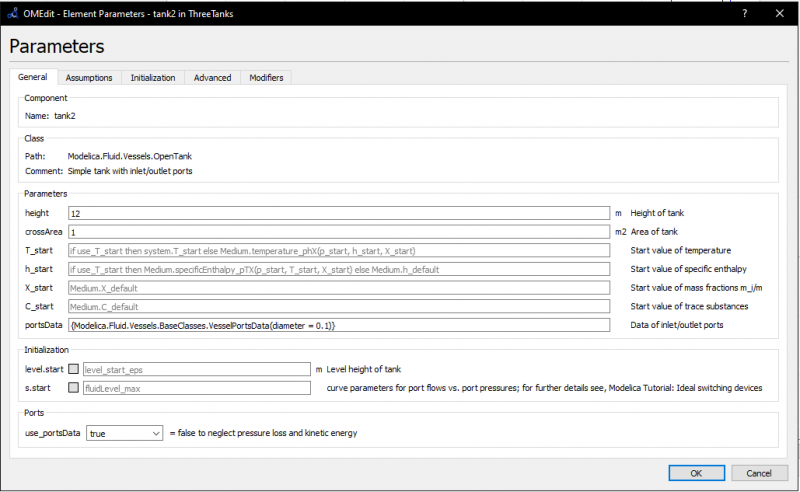

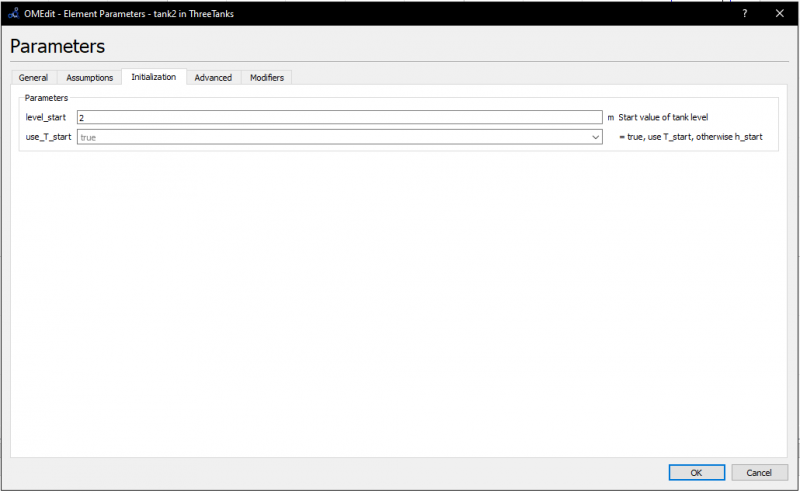

- Tank 2:

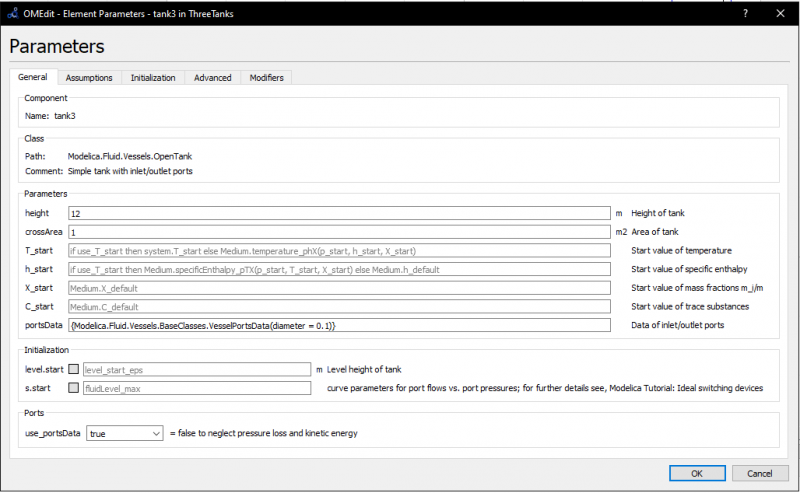

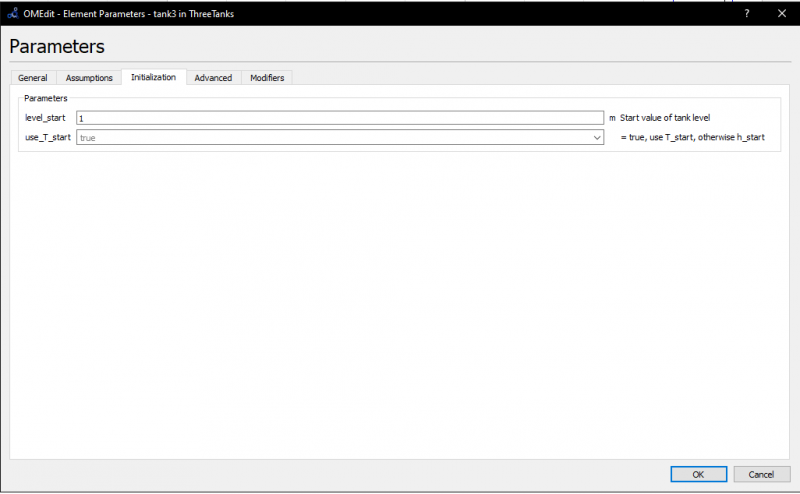

- Tank 3:

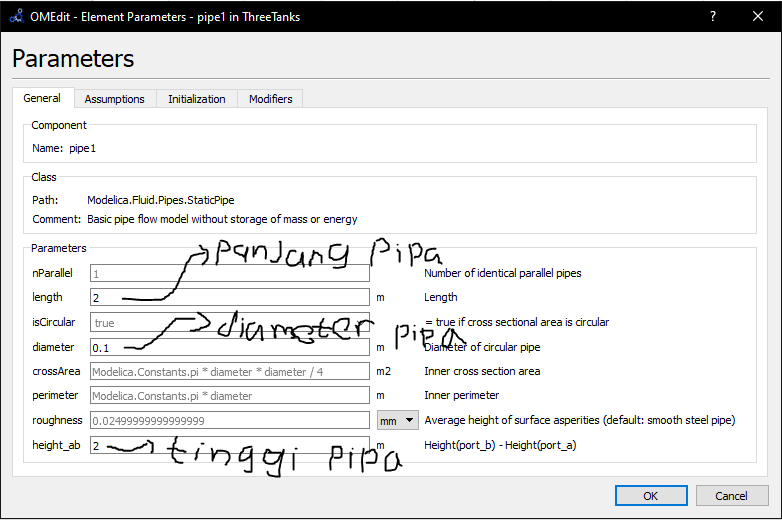

- Pipe 1-2:

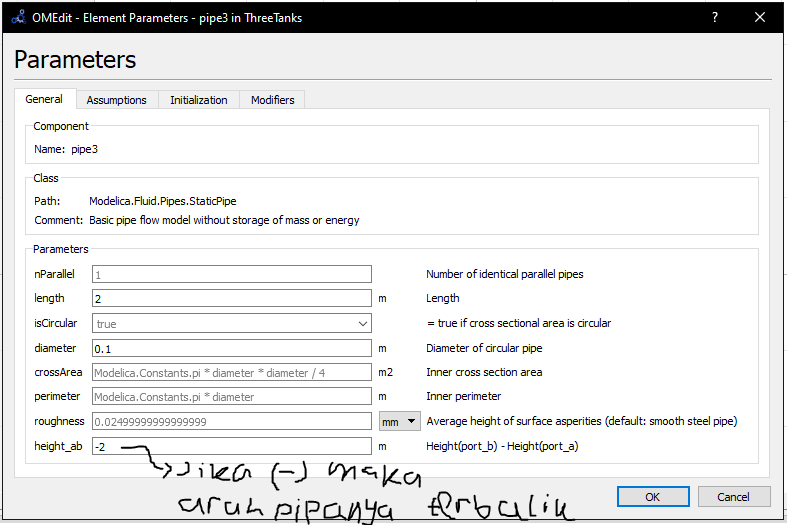

- Pipe 3:

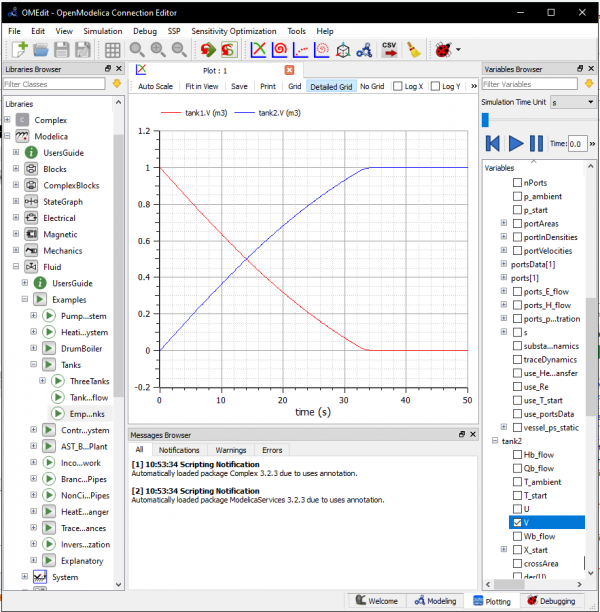

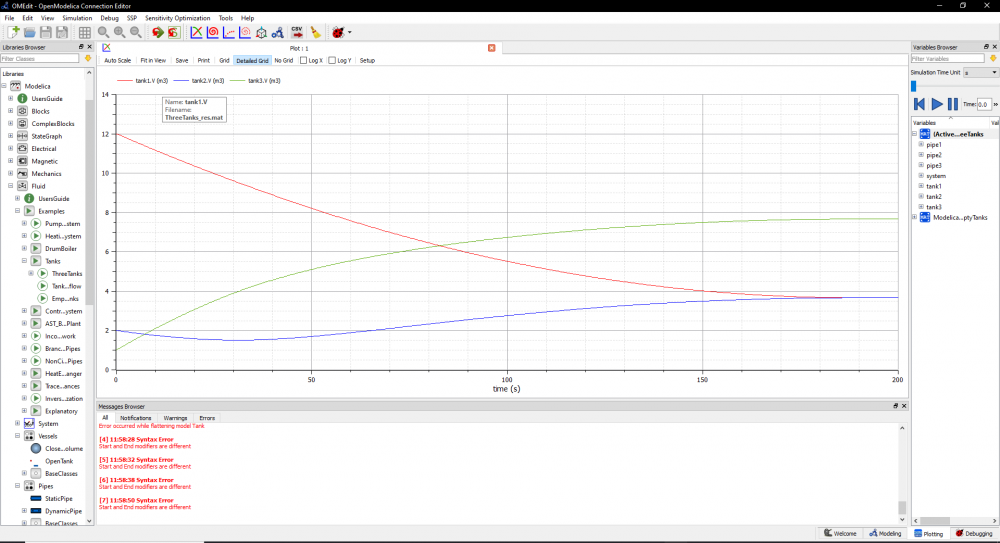

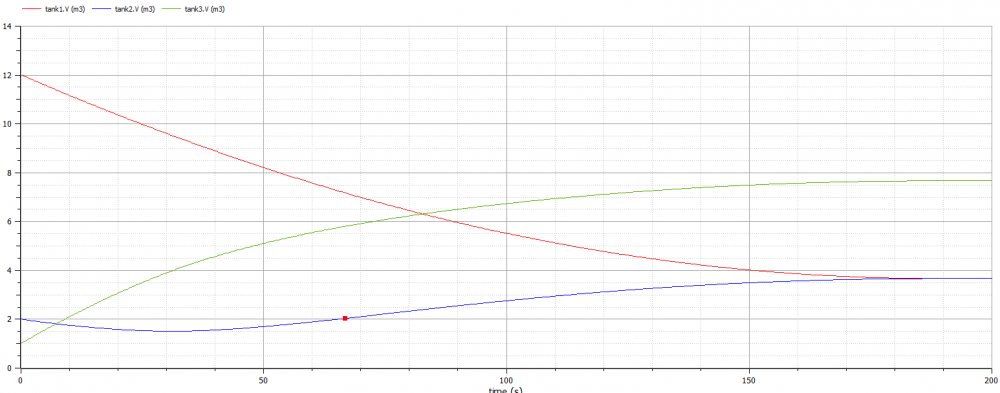

Berikut adalah hasil simulasinya berupa grafik volume terhadap waktu:

File yang saya gunakan dapat diunduh di link berikut:

https://drive.google.com/file/d/1hWHQnD7oXFDVKf5TyiXLdoSSzu36Um7X/view?usp=sharing

Pertemuan 3

Pada pertemuan ini, Pak Dai membahas tentang permodelan sistem fluida. Permodelan sistem fluida merupakan sebuah usaha yang digunakan untuk mempermudah atau menyederhanakan sebuah sistem fluida real untuk mempermudah kita menganalisis sistem tersebut. Dalam sebuah permodelan tidak mungkin bisa merepresentasikan dengan sempurna sebuah sistem real, namun permodelan ini dapat mempermudah kita untuk memvariasikan komponen-komponen dari sebuah sistem fluida.

Pendekatan dalam pembuatan permodelan:

- Pendekatan secara fisika (law) => dari penggabungan rumus fisika.

- Pendekatan artifisial (data) => dari hasil atau data yang sudah ada untuk merumuskan sebuah pola variabel.

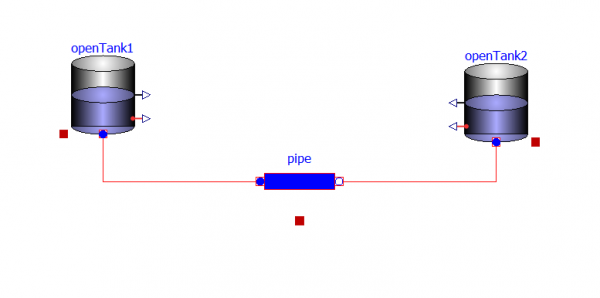

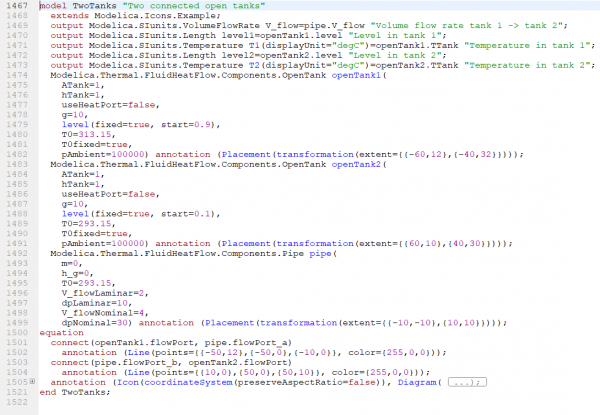

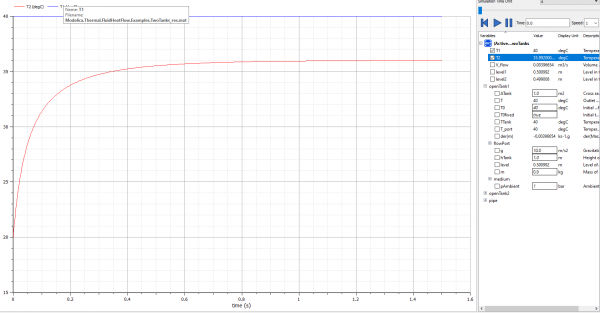

Selanjutnya, kami diajarkan menggunakan aplikasi OpenModelica oleh Asisten. Kami diminta menganalisa permodelan sistem fluida model Two Tanks yang disimulasikan dengan aspek Thermal berikut ini.

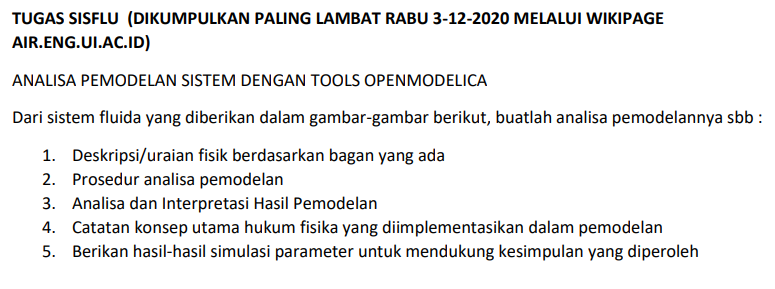

TUGAS 3

JAWAB:

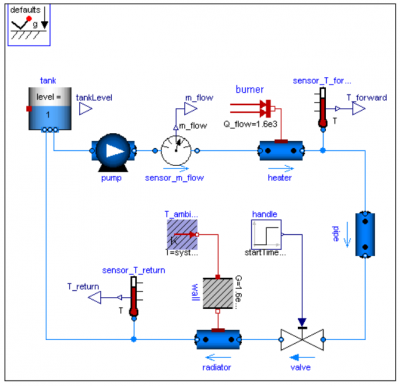

Heating System

1. Deskripsi / uraian fisik berdasarkan bagan yang ada

Sistem ini membahas tentang sistem pemanas dengan aliran tertutup. Pertama fluida pada tangki akan dipompa menuju pipa yang disambungkan dengan pembakar atau pemanas. Sebelum menuju pipa terdapat sensor mass flow rate untuk menghitung aliran massa yang keluar dari pompa. Setelah fluida sudah mencapai pipa pembakar, terjadi perpindahan panas secara konveksi antara pipa pemanas dengan fluida di dalamnya yang kemudian suhu fluida diukur dengan menggunakan sensor suhu. Setelah 2000 detik, valve yang menutup aliran fluida akan terbuka sepenuhnya sehingga fluida dapat mengalir ke pipa tanpa pemanas. Pada pipa tanpa pemanas ini terjadi perpindahan panas secara konveksi antara fluida dalam pipa dan dinding pipa, serta perpindahan panas secara konduksi antara dinding pipa dengan lingkungan. Setelah terjadi perpindahan panas tersebut suhu fluida pipa akan dihitung kembali oleh sensor suhu dan kemudian dialirkan ke tangki lagi.

Komponen yang terdapat pada sistem ini antara lain:

- Tangki berisi fluida yang bersifat thermally isolated sehingga suhu fluida di dalamnya tidak dipengaruhi suhu lingkungan.

- Pompa untuk memompa fluida pada tangki.

- Sensor mass flow rate untuk mendeteksi aliran masa yang keluar dari pompa.

- Pipa pembakar untuk memanaskan fluida di dalam pipa.

- Sensor suhu untuk mengukur suhu fluida dalam pipa.

- Valve yang berfungsi untuk menghambat aliran fluida. Setelah 2000 detik valve ini akan terbuka sepenuhnya.

- Pipa tanpa pemanas yang berfungsi untuk melakukan perpindahan panas antara fluida di dalamnya dengan lingkungan.

2. Prosedur analisa pemodelan

- Setelah membuka file example, saya mengecek dan mengatur parameter dari masing-masing komponen.

- Setelah mengatur parameter masing-masing komponen, saya mensimulasikan sistem ini selama 200 detik.

- Setelah muncul hasil simulasi, saya mulai menganalisa masing-masing perubahan parameter dari tiap komponen dengan cara membandingkannya dengan hukum fisika yang berlaku. Parameter yang diperhatikan dalam sistem ini adalah aliran massa yang keluar dari pompa, suhu fluida pada pipa pemanas, dan suhu fluida pada pipa tanpa pemanas.

3. Analisa dan Interpretasi Hasil Pemodelan

Dari sistem ini, dapat dilakukan beberapa analisa.

- Yang pertama, karena terdapat pompa maka aliran massa fluida yang mengalir akan naik. Kenaikan aliran massa meningkat maka kecepatan aliran fluida juga akan naik.

- Yang kedua, selama 2000 detik fluida berada pada pipa pemanas suhunya akan terus naik sehingga nilai yang terbaca pada sensor suhu akan terus naik pula. Suhu fluida pada pipa pemanas terus naik karena perpindahan panas hanya terjadi antara pipa pemanas dengan fluida secara konveksi saja.

- Yang ketiga, setelah 2000 detik valve yang menghalangi aliran fluida akan terbuka penuh sehingga fluida pada pipa pemanas akan mengalir ke pipa tanpa pemanas. Hal ini menyebabkan adanya penurunan suhu pada fluida. Namun, penurunan suhu fluida pada pipa pemanas dan pipa tanpa pemanas tidaklah sama. Hal ini diakibatkan karena pada pipa pemanas masih terjadi perpindahan panas secara konveksi antara fluida dan pipa pemanas, sedangkan pada pipa tanpa pemanas perpindahan pas yang terjadi adalah perpindahan panas dari fluida ke dinding pipa secara konveksi dan perpindahan panas dari pipa ke lingkungan secara konduksi.

4. Catatan konsep utama hukum fisika yang diimplementasikan dalam pemodelan

Pada sistem ini berlaku beberapa hukum fisika, yaitu:

- Hukum Bernouli

∆P = 0,5ρ(v2^2−v1^2)

dP = perbedaan tekanan masuk dan keluar fluida pada pompa (Pa)

ρ = massa jenis fluida (kg/m^3)

v1 = kecepatan fluida masuk (m/s)

v2 = kecepatan fluida keluar (m/s)

- Mass Flow Rate

Q = A.v

Q = flow (m^3/s)

A = luas permukaan pipa (m^2/s)

v = kecepatan cairan di dalam pipa (m/s)

- Perpindahan panas secara konveksi

Q = h.A.∆T

Q = perpindahan panas (J)

h = koefisien perpindahan panas (W/(m^2.K))

A = luas permukaan perpindahan panas (m^2)

∆T = perbedaan temperatur (K)

- Perpindahan panas secara konduksi

Q.∆t = H = k.A.∆T

Q = perpindahan panas (J)

H = Jumlah kalor merambat setiap detik (J/s)

k = Koefisien konduksi termal (J/msK)

A = luas penampang pada batang (m)

∆T = perbedaan suhu di kedua ujung batang (K)

5. Berikan hasil-hasil simulasi parameter untuk mendukung kesimpulan yang diperoleh

Setelah saya coba mensimulasikan sistem ini, saya selalu mengalami error sehingga tidak dapat melihat kurva hasil simulasi sistem ini.

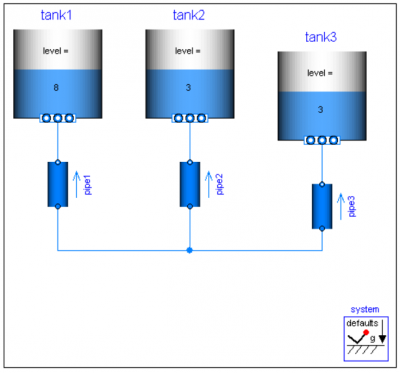

Three Tanks

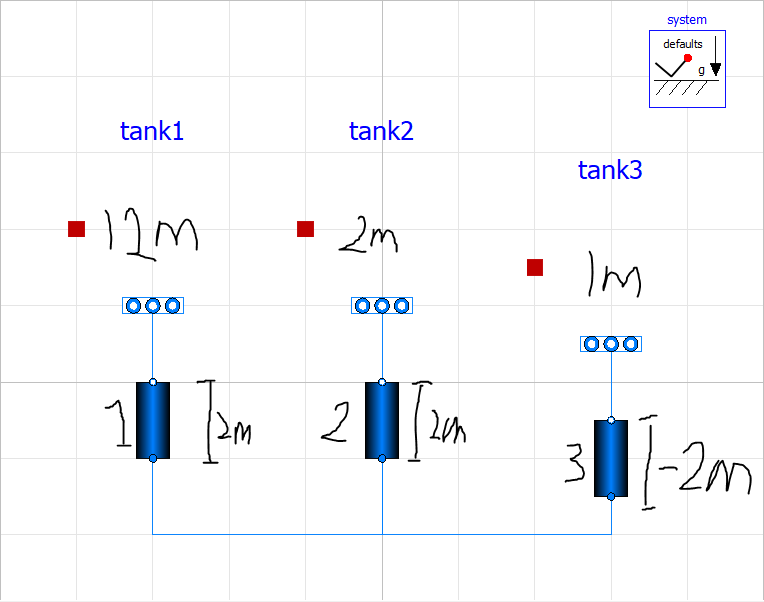

1. Deskripsi / uraian fisik berdasarkan bagan yang ada

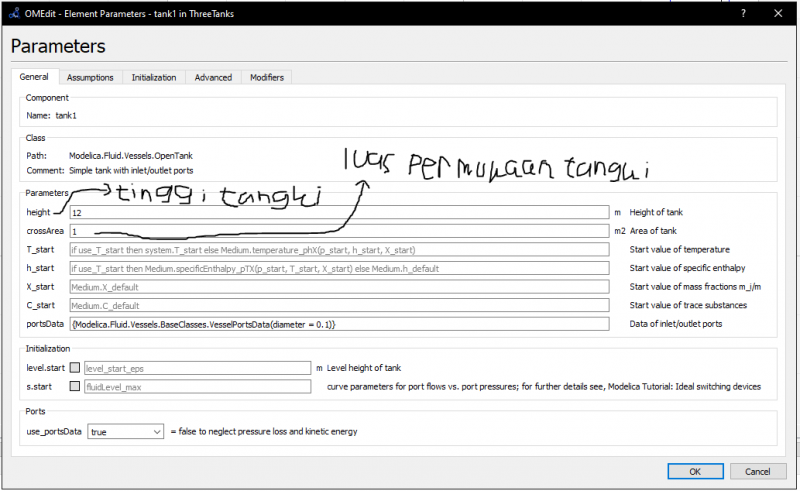

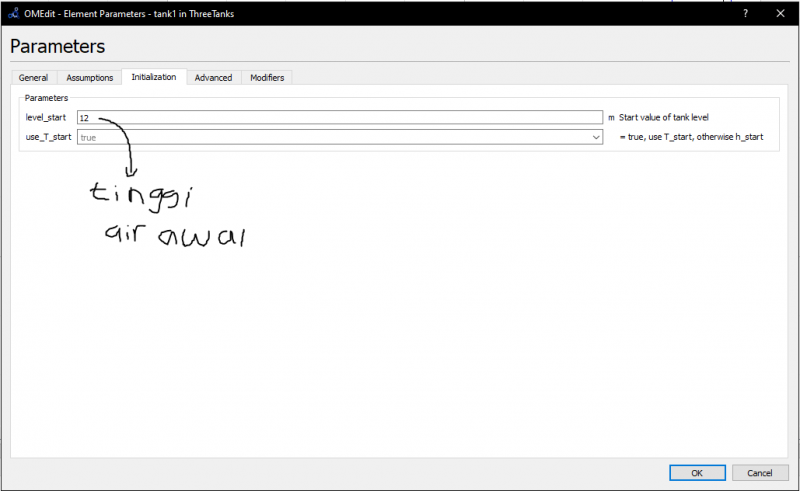

Sistem ini merupakan sebuah sistem yang menunjukkan 3 buah tangki dengan ukuran yang sama, ketinggian air di dalamnya yang berbeda, serta ketinggian tangki yang berbeda. Sistem ini mensimulasikan perubahan volume air pada tiap tangki terhadap waktu. Berikut adalah parameter dari masing-masing bagian:

- Tank 1:

- Tank 2:

- Tank 3:

- Pipe 1-2:

- Pipe 3:

2. Prosedur analisa pemodelan

- Setelah membuka file example, saya mengecek dan mengatur parameter dari masing-masing komponen.

- Setelah mengatur parameter masing-masing komponen, saya mensimulasikan sistem ini selama 200 detik.

- Setelah muncul hasil simulasi, saya mulai menganalisa masing-masing perubahan parameter dari tiap komponen dengan cara membandingkannya dengan hukum fisika yang berlaku. Parameter yang saya analisa adalah perubahan volume air dalam tiap tangki.

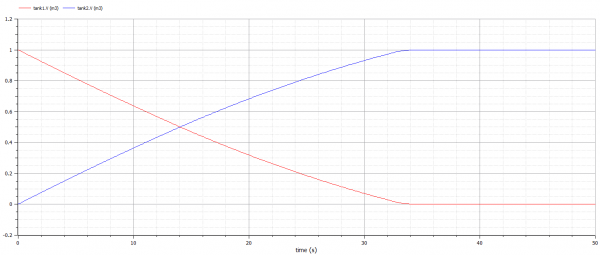

3. Analisa dan Interpretasi Hasil Pemodelan

Jika berdasarkan hukum fisika yang berlaku, volume pada setiap tangki akan tetap jika ketinggian permukaan air pada tiap tangki berada pada level yang sama. Hal ini bisa kita lihat dimana tangki 1 yang memiliki ketinggian air dan ketinggian tangkinya tertinggi lama kelamaan volume airnya terus menurun hingga volumenya sama dengan tangki 2 yang memiliki ketinggian tangki sama dengan tangki 1. Pada tangki 3 volume airnya terus naik melebihi tangki 1 dan 2 karena posisi ketinggian tangkinya lebih rendah dibanding tangki 1 dan 2. Volume air pada tangki ke 3 akan tetap atau tidak berubah lagi saat ketinggian permukaan air pada tangki 3 sudah sama dengan ketinggian tangki 1 dan 2.

4. Catatan konsep utama hukum fisika yang diimplementasikan dalam pemodelan

Hukum fisika yang digunakan dalam menganalisa model ini adalah hukum tekanan hidrostatis yang dapat dirumuskan sebagai berikut:

Ph = ρ.g.h

- Ph = Tekanan Hidrostatis (N/m2 atau Pa) >> 1 atm = 1 Pa

- ρ = Massa jenis (km/m3)

- g = Gaya gravitasi (m/s2)

- h = Kedalaman suatu benda dari permukaan zat cair (m)

- Ph = ρgh + P

- P = Tekanan udara luar (1 atm atau 76 cm Hg)

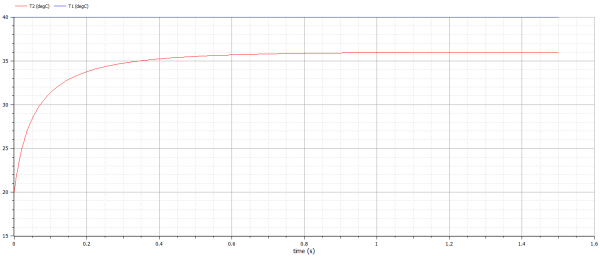

5. Berikan hasil-hasil simulasi parameter untuk mendukung kesimpulan yang diperoleh

Berikut adalah hasil simulasinya berupa grafik volume terhadap waktu:

PERTEMUAN 4

Pada pertemuan ini, kami diberikan materi tentang examples pada open modelica yang disampaikan oleh pak Hariyotejo.

- Pertama menginput semua equipment pada modeling sheet.

- Lalu menyusun dan menyambungkan equipment menjadi sistem

- Lalu isi parameter di setiap equipment. Check modeling.

- Simulasikan.

Berikut hasil remodelling dari example.

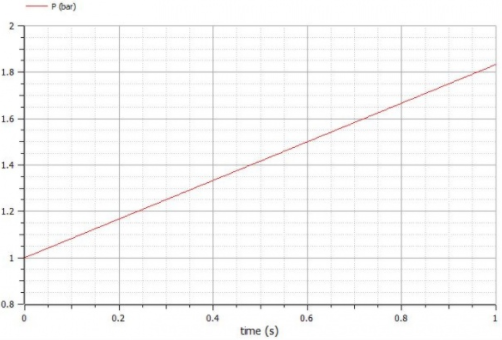

Kemudian kami diajarkan untuk melakukan permodelan konservasi massa pada control volume dengan membuat coding sebagai berikut:

model BasicVolumeMassCons import Modelica.SIunits.*; parameter SpecificHeatCapacity R = 287; Pressure P; Volume V; Mass m(start=0.00119); MassFlowRate m_flow_in, m_flow_out; Temperatur T; equation V = 1e-3; T = 293; m_flow_in = 1e-3; m_flow_out = 0.01e-3; der(m) = m_flow_in*m_flow_out; P*V = m*R*T; end BasicVolumeMassCons;

Berikut hasilnya:

TUGAS 4

JAWAB:

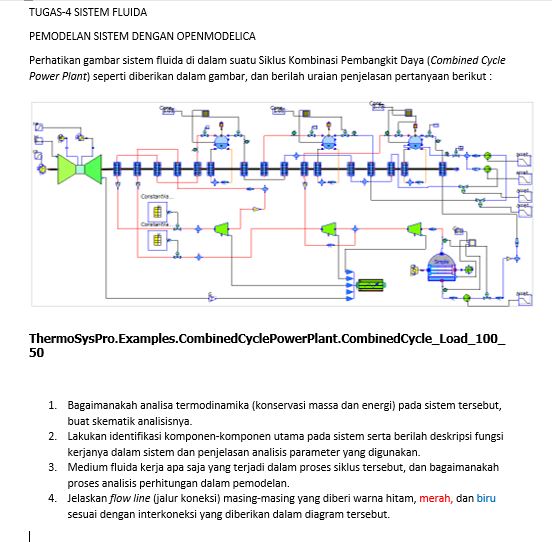

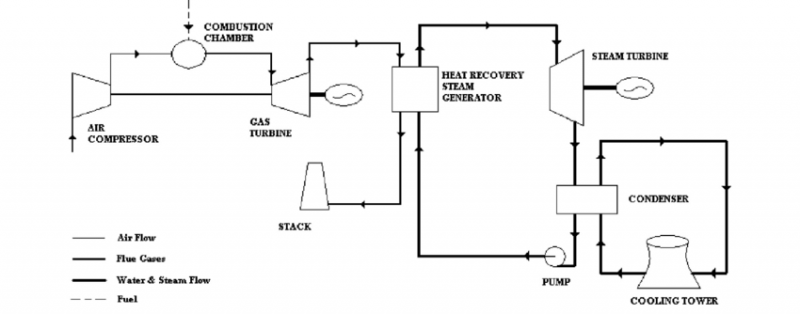

1. Bagaimanakah analisa termodinamika (konservasi massa dan energi) pada sistem tersebut, buat skematik analisisnya.

Dalam sistem di atas, model digunakan untuk mesimulasikan beban reduksi langkah power generator dari 100% menjadi 50% dalam jangka waktu 2500 detik. Secara sederhana, berikut adalah process flow diagram dari sebuah Combined Cycle Power Plant:

Cara Kerja:

1. Gas Turbin membakar bahan bakar

- Gas Turbine memampatkan udara dan mencampurkan dengan bahan bakar yang dipanaskan hingga suhu sangat tinggi. Lalu campuran bahan bakar bergerak melewati bilah-bilah turbin gas yang menyebabkan turbin berputar.

- Gas Turbine yang berputar dengan cepat menggerakkan generator yang mengubah sebagian energi kinetik tersebut menjadi energi listrik

2. Heat Recovery Steam Generator menangkap gas buangan

- HRSG menangkap gas buangan dari Gas Turbine yang jika tidak dipasang, dapat keluar melalui saluran pembuangan

- HRSG membuat steam dari buangan panas Gas Turbine dan mengantarkannya ke Steam Turbine

3. Steam Turbine mengantarkan listrik tambahan

- Aliran steam ini kemudian melewati Steam Turbine, sehingga membuat Steam Turbine berputar dan menggerakkan generator drive shaft. Generator drive shaft ini kemudian mengubah sisa energi buangan dari Gas Turbine menjadi listrik.

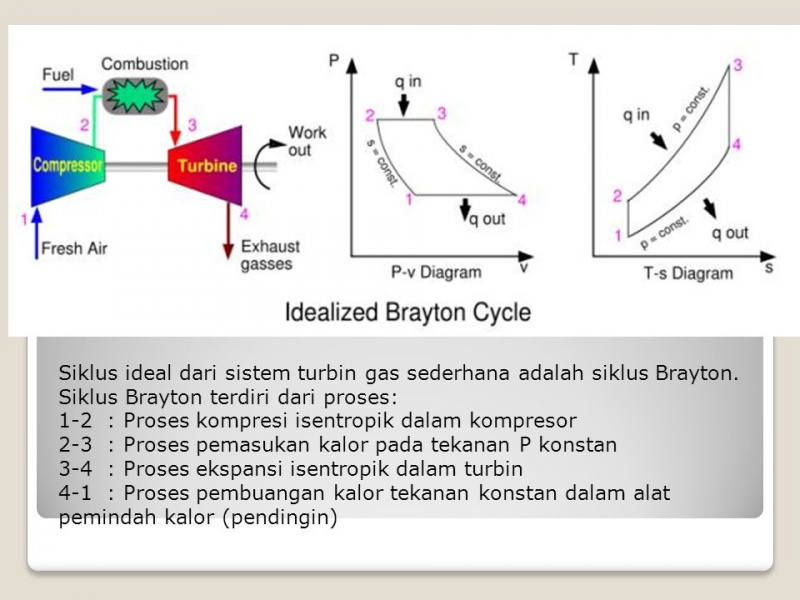

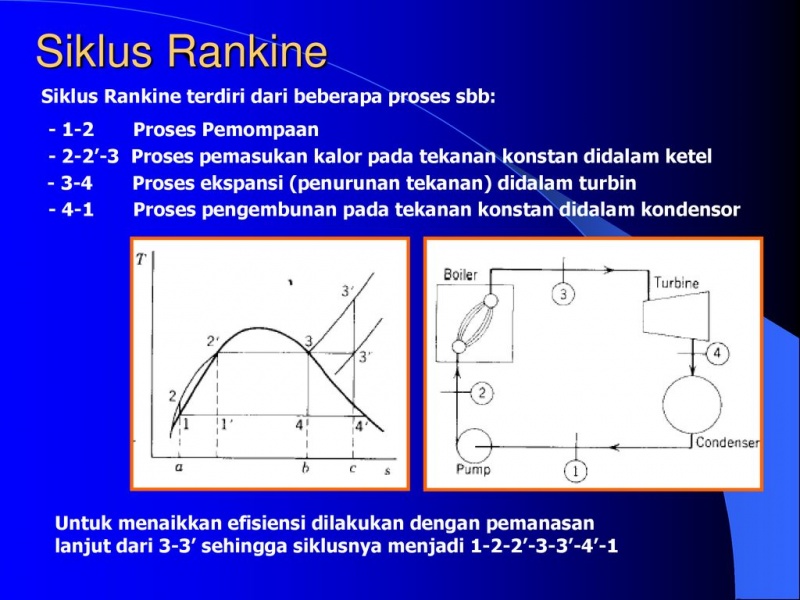

Di bagian Gas Turbine kita mengaplikasikan siklus braytone dan pada Steam turbine kita mengaplikasikan siklus rankine.

2. Lakukan identifikasi komponen-komponen utama pada sistem serta berilah deskripsi fungsi kerjanya dalam sistem dan penjelasan analisis parameter yang digunakan.

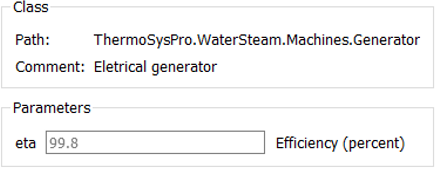

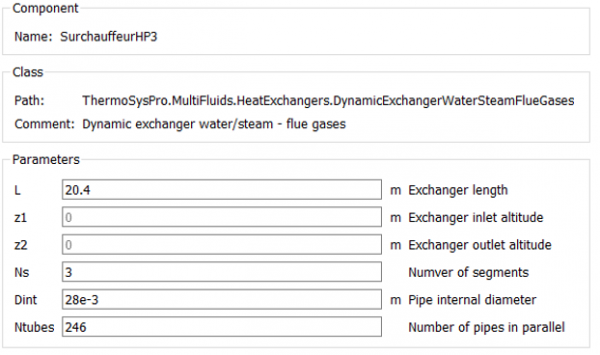

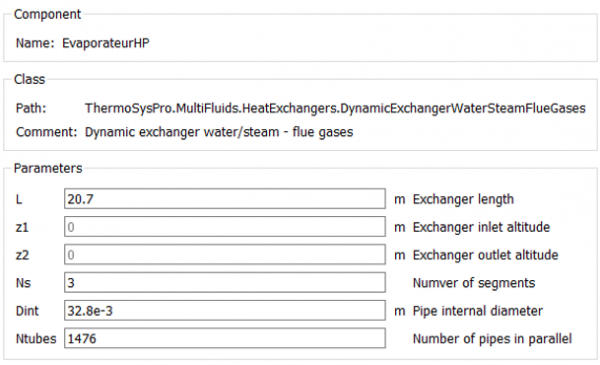

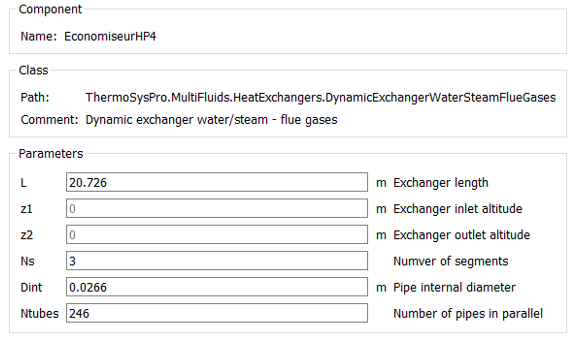

Bagian 1: HRSG (Steam Generator)

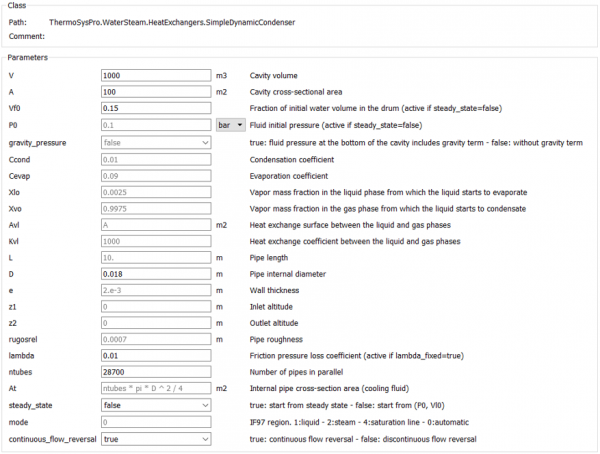

- Condenser: Untuk mengkondensasikan uap hasil pembuangan ekstraksi turbin menjadi titik-titik air (air kondensat)

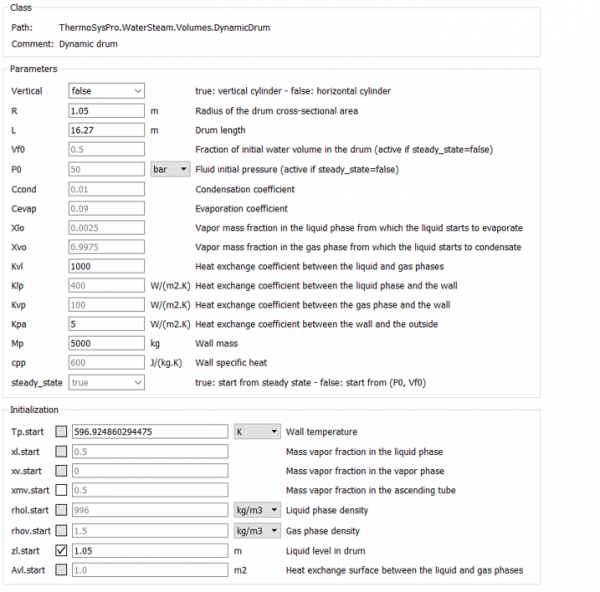

- Drum: Tempat penampungan air panas dan tempat terbentuknya uap

- Generator: Pembangkit listrik dengan mengubah energi mekanik menjadi energi listrik

- Superheater Heat Exchanger: untuk memanaskan uap jenuh yang keluar dari steam drum, dengan memanfaatkan gas panas hasil pembakaran

- Evaporator Heat Exchanger

- Economiser Heat Exchanger

- Pipe

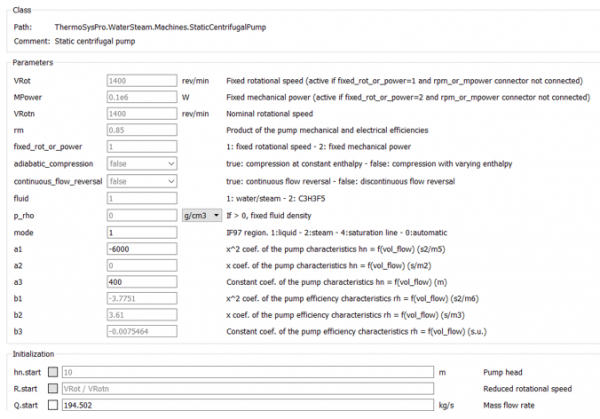

- Pump: untuk menggerakan fluida dengan menaikkan tekanan pada fluida

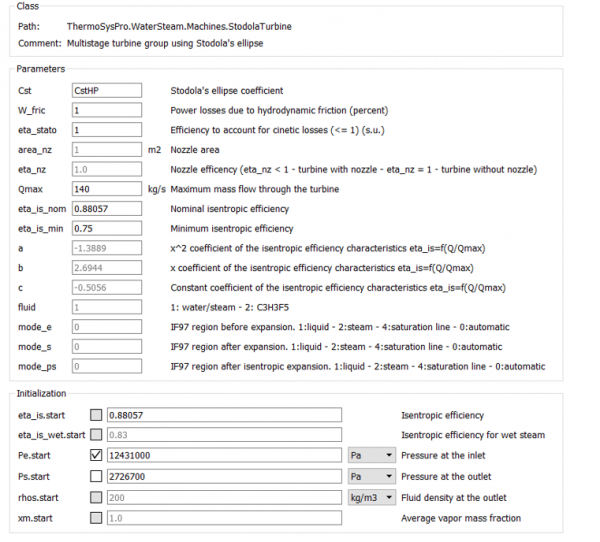

- Steam Turbine: Stodola Turbine: mengubah energi potensial uap menjadi energi kinetik dan selanjutnya diubah menjadi energi mekanis dalam bentuk putaran poros turbin

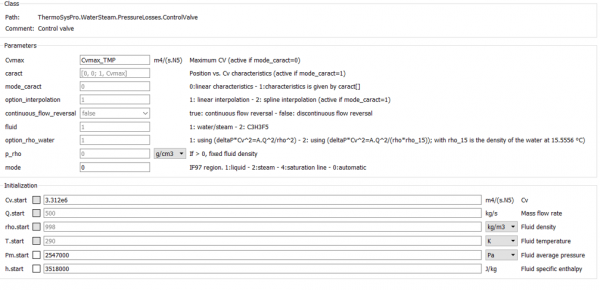

- Control Valve

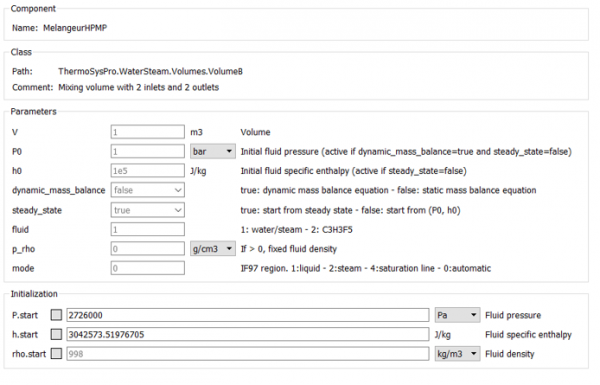

- Water Mixer

- Water Splitter

Bagian 2: Turbin Gas

- Rangkaian Gas Turbine

- Compressor

- Gas Turbine: untuk mengubah energi dari tekanan pada suatu fluida menjadi energi kinetik yang nantinya digunakan untuk memutar generator.

- Combustion Chamber: Ruang pembakaran/bertemunya bahan bakar dan udara untuk menghasilkan energi panas

3. Medium fluida kerja apa saja yang terjadi dalam proses siklus tersebut, dan bagaimanakah proses analisis perhitungan dalam pemodelan.

Medium fluida kerja yang bekerja dalam proses tersebut sebagian besar adalah Mesin Fluida, yaitu:

- Turbin Gas (Menghasilkan kerja)

- Turbin Uap (Menghasilkan kerja)

- Pompa Sentrifugal (Membutuhkan kerja)

- Kompresor (Membutuhkan kerja)

Pada Analisa perhitungannya menggunakan hukum konservasi energi dan konservasi massa. Pada kompresor,pompa,turbin dan HRSG mengalami proses adiabatic,yang dimana proses adiabatic adalah proses yang tidak terjadi pergantian kalor dari sistem kelingkungan ataupun sebaliknya. Pada Proses ini diasumsikan kondisi steady state dan energi kinetic potensial diabaikan.

4.Jelaskan flow line (jalur koneksi) masing-masing yang diberi warna hitam, merah, dan biru sesuai dengan interkoneksi yang diberikan dalam diagram tersebut.

- Jalur hitam => Jalur hitam pada sistem terdapat setelah turbin ke generator. memiliki arti mentransfer kerja atau energi ke generator. Sedangkan garis hitam tebal merupakan jalur buangan gas yang ujungnya gas akan dilepas ke lingkungan dengan temperature rendah.

- Jalur Merah => Jalur merah menunjukan alur fluida yang memiliki tekanan tinggi dan temperature tinggi. Biasanya buangan dari gas turbine dan aliran fluida di HRSG.

- Jalur Biru => Jalur biru menunjukan alur fluida tekanan rendah dan temperature rendah. Terdapat pada kondenser yang akan mengirimkan fluida ke drum pada HRSG.

PERTEMUAN 5

Kami diberikan materi oleh Pak Hariyotejo mengenai contoh model pada open modelica yaitu model test compressor. Pada pertemua ini kami diajarkan tentang elemen-elemen pada model test compressor dan bagaimana cara membuat ulang model tersebut secara manual.

PERTEMUAN 6

Pada pertemuan ini, kami diberikan materi oleh Dr. Ir. Harun Al Rosyid. Jadi pada pertemuan ini kami diberikan penjelasan mengenai turbin, power plant, serta combined cycle power plant. Pada kuliah ini kami dijelaskan tertang jenis-jenis turbir yang biasa digunakan dalam industri, cara kerja power plant dan combined cycle power plant. Selain itu, kami juga dijelaskan bagaimana proses perancangan power plant dan data-data dari power plant yang ada.

TUGAS BESAR

BAB I - PENDAHULUAN

1.1 Latar Belakang

Sistem fluida merupakan sebuah perpaduan komponen-komponen atau sub-sistem yang salung bekerja sama dengan aturan tertentu untuk mencapai suatu tujuan masalah fluida. Salah satu contoh dari sistem fluida yang umum dijumpai adalah sistem pemipaan. Sistem pemipaan ini biasanya digunakan pada gedung, pabrik, dan rumah. Pada umumnya, sistem perpipaan digunakan untuk memindahakan fluida dari satu tempat ke tempat lain dengan bantuan komponen-komponen pemipaan. Sistem pemipaan di rumah biasanya digunakan untuk menarik air dari sumur ke toren air menggunakan pompa, serta mendorong air dari toren ke komponen pemipaan pada rumah untuk meningkatkan debitnya. Pada tugas besar ini saya ingin membuat sebuah sistem fluida pada rumah yang mana berfungsi untuk mendorong air dari toren ke seluruh komponen pemipaan pada rumah dengan dua lantai dan mengamati hasil debit yang dihasilkannya.

1.2 Rumusan Masalah

- Bagaimana sistem perpipaan dengan pompa pendorong pada rumah dua lantai?

- Bagaimana pengaruh perbedaan ketinggian pipa terhadap head losses?

1.3 Tujuan

Tujuan dari pembuatan simulasi tugas besar ini adalah:

- Membuat simulasi sistem perpipaan pada rumah dua lantai dengan pompa pendorong.

- Menganalisa debit yang dihasilkan oleh pompa pendorong dalam sistem perpipaan pada rumah dua lantai.

- Mengetahui head dan headloss pada pipa dengan beda ketinggian.

BAB II - DASAR TEORI

Sistemm Perpipaan

Sistem perpipaan adalah suatu sistem yang digunakan untuk transportasi fluida antar peralatan (equipment) dalam suatu pabrik atau dari suatu tempat ke tempat yang lain sehingga proses produksi dapat berlangsung. Sistem perpipaan (piping system) secara umum terdiri dari komponen-komponen seperti pipa, katup, fitting (elbow, reducer, tee), flange, nozzle, instrumentasi (peralatan untuk mengukur dan mengendalikan parameter aliran fluida, seperti temperatur, tekanan, laju aliran massa, level ketinggian), peralatan atau equipment (alat penukar kalor, bejana tekan, pompa compressor), penyangga pipa (pipe support dan pipe hanger) dan komponen khusus (strainer, drain, vent). Dalam dunia industri, biasanya biasanya dikenal beberapa istilah mengenai sistem perpipaan seperti piping dan pipeline. Piping adalah sistem perpipaan disuatu plant, sebagai fasilitas untuk mengantarkan fluida (cair atau gas) antara satu peralatan ke peralatan lainnya untuk melewati proses-proses tertentu. Piping ini tidak akan keluar dari satu wilayah plant. Sedangkan pipeline adalah sistem perpipaan untuk mengantarkan atau mengalirkan fluida antara satu plant ke plant lainnya yang biasanya melewati beberapa daerah.

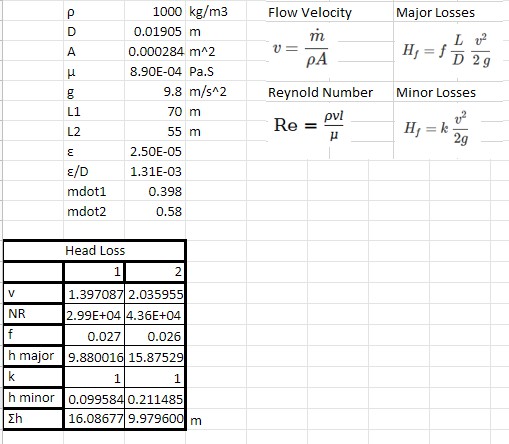

Major Losses

Major loasses merupakan loss yang umum terjadi pada pipa lurus maupun tidak yang diakibatkan oleh viskositas fluida terhadap dinding pipa yang menimbulkan hambatan pada aliran. Rumus untuk menghitung major losses adalah:

hf = (f*L*v^2)/(D*2*g) dengan: hf = head loss mayor (m) f = koefisien gesekan L = panjang pipa (m) D = diameter dalam pipa (m) v = kecepatan aliran dalam pipa (m/s) g = percepatan gravitasi (m/s2)

Minor Losses

Minor Loasses merupakan loss yang diakibatkan oleh perubahan konfigurasi dari pipa, seperti valves, bends, tees, serta pipa divergen ataupun konvergen. Kita bisa menentukan berapa besarnya head loss(hl) dan pressure drop(Δp) dengan menghitung loss coefficient(Kl). Rumus untuk minor losses adalah:

h = (K*v^2)/(2.g) dengan: h = head loss minor K = koefisien resistansi valve atau fitting berdasarkan bentuk dan ukuran v = kecepatan rata-rata aliran dalam pipa (m/s) g = percepatan gravitasi (m/s2)

Pengaruh Kemiringan Pipa terhadap Pressure Drop pada Pipa

Pressure drop merupakan sebuah peristiwa turunnya tekanan pada aliran fluida dari satu titik ke titik yang lain akibat beberapa faktor. Tekanan pada aliran fluida sendiri dapat dibedakan menjadi 3, yaitu:

Tekanan Statik => tekanan yang diberikan oleh partikel fluida saat dalam kondisi diam atau statis ke segala arah.

Tekanan Dinamis => tekanan yang diakibatkan oleh pergerakan dari partikel fluida yang dipengaruhi oleh kecepatan dari partikel fluida itu sendiri.

Tekanan Hydrostatik => tekanan yang diakibatkan dari ketinggian fluida dari fluida terhadap titik steady statenya.

Dari ketiga hal ini dapat kita simpulkan bahwa peristiwa pressure drop dapat diakibatkan dari penurunan kecepatan partikel fluida serta perubahan ketinggiannya. Penurunan kecepatan pada partikel fluida dapat diakibatkan oleh perlambatan akibat adanya tegangan-tegangan pada partikel dari fluida tersebut akibat viskositas dan turbulensinya. Perubahan ketinggian pada fluida dapat mempengaruhi nilai tekanan hidrostatik sehingga jika pipa aliran fluida diberikan kemiringan ke atas maka arah kecepatan partikel fluida akan melawan gravitasi sehingga terjadilah penurunan kecepatan yang akan menurunkan tekanan, sementara jika diberikan kemiringan ke bawah akan membuat kecepatan partikel searah dengan gravitasi sehingga kecepatan akan bertambah dan akan menaikkan tekanannya.

BAB III - METODOLOGI

3.1 Metodologi

1. Mempelajari model dan sistem fluida pada berbagai sumber

2. Menentukan tujuan tugas besar dan model yang akan dibuat

3. Membuat perancangan model sistem fluida pada openmodelica

4. Memasukkan parameter yang digunakan pada model dibuat

5. Melakukan simulasi model tersebut

6. Verifikasi dan validasi data yang didapatkan

3.2 Perencanaan Waktu

Proses pembuatan tugas besar ini dilakukan secara berkala dimulai dengan memahami software openmodelica dan pemahaman sistem fluida, kemudian dilanjutkan dengan membuat model dan melakukan simulasi di openmodelica. Tugas besar ini diselesaikan paling lambat hari Kamis, tanggal 7 Januari 2021.

BAB IV - HASIL

4.1 Model Rangkaian Sistem Fluida

4.2 Komponen

Dalam sistem yang digunakan untuk simulasi, ada 6 komponen yang digunakan:

1. Boundary

Boundary pada gambar ini merupakan bagian keluarnya air.

2. Controlled Pump

Controlled Pump digunakan untuk memompa air dari tank ke sources.

3. Static Pipe

Static pipe digunakan untuk mengalirkan air dari komponen ke komponen lainnya.

4. Teejunction

Teejunction berfungsi untuk mengalirkan air ke dua arah yang berbeda.

5. Mass Flow Rate sensor

Mass flow rate sensor digunakan untuk mengukur laju aliran massa pada fluida tersebut.

6. Tank

Sink ini merupakan tanki penampungan air awal.

4.3 Parameter Komponen

1. Control Pump

2. Boundary Atas dan Bawah

3. Static Pipe dari Pump ke Teejunction

4. Static Pipe dari Teejunction ke Boundary Bawah

5. Static Pipe dari Teejunction ke Boundary Atas

6. Tank

4.4 Hasil Simulasi

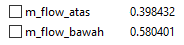

pada hasil simulasi didapatkan data sebagai berikut:

Dari data ini dapat dilihat bahwa debit air pada sources atas bernilai lebih kecil dari pada debit air pada sources bawah. Hal ini sesuai dengan dasar teori dimanana losses pada pipa dengan ketinggian yang lebih tinggi akan lebih besar dibanding dedngan losses pada pipa dengan ketinggian yang lebih rendah. Hal ini disebabkan karena losses selain dapat disebabkan oleh gaya viskos pada aliran, dapat juga diakibatkan oleh perbedaan ketinggian yang menyebabkan adanya perubahan pada gaya hidrostatisnya.

Untuk mengetahui berapa head loss yang dialami pada kedua pipa dapat dengan melakukan perhitungan berikut:

Dapat dilihat head loss yang dialami pada pipa yang lebih tinggi mengalami head loss yang lebih tinggi.

BAB V - KESIMPULAN

Dari hasil simulasi ini dapat disimpulkan bahwa pada sebuah aliran fluida ada faktor lain yang dapat mempengaruhi timbulnya losses, yaitu perbedaan ketinggian pipa. Hal ini diakibatkan karena jika terjadi perubahan ketinggian pipa maka akan terjadi penambahan gaya hidrostatis yang dapat bernilai positif jika ketinggiannya menurun, dan dapat bernilai negatif jika ketinggiannya naik. Hal ini dibuktikan dengan nilai head loss pada kedua pipa dimana pipa yang lebih tinggi mengalami loss yang lebih besar dibanding pipa yang ketinggiannya tetap.

REFERENSI

- https://engineeringlibrary.org/reference/head-loss-fluid-flow-doe-handbook

- http://fluid.itcmp.pwr.wroc.pl/~znmp/dydaktyka/fundam_FM/Lecture11_12.pdf

- https://www.rucika.co.id/head-loss-pada-instalasi-pipa/

- https://engineeringlibrary.org/reference/continuity-equation-fluid-flow-doe-handbook#mass-flow-rate

- https://engineeringlibrary.org/reference/laminar-and-turbulent-fluid-flow-doe-handbook#reynolds-number

- https://web2.clarkson.edu/projects/subramanian/ch330/notes/Pipe%20Flow%20Calculations.pdf

PNEUMATIK DAN HIDROLIK

Sistem Pneumatik

Sistem pneumatik adalah sebuah teknologi yang memanfaatkan udara terkompresi untuk menghasilkan efek gerakan mekanis. Sistem ini menangkap udara, mengangkutnya di sekitar sirkuit, dan mengalirkan output yang ditentukan dengan energi yang dihasilkan. Ini ada di mesin manual dan otomatis, dan di dalam konstruksi atau industri pertambangan. Singkatnya, mesin pneumatik memiliki banyak aplikasi. Aplikasi sistem ini menggunakan tenaga fluida, dalam hal ini penggunaan media gas di bawah tekanan untuk menghasilkan, mengirimkan dan mengontrol tenaga; biasanya menggunakan gas terkompresi seperti udara pada tekanan 60 hingga 120 pon per inci persegi (PSI).

KOMPONEN

* Kompresor udara biasanya berfungsi berdasarkan motor atau mesin yang digerakkan. Perangkat mengubah energi mekanik yang disediakan oleh penggerak utama ini menjadi energi potensial yang ada di udara terkompresi. * Tangki Udara Terkompresi tempat menyimpan udara dengan tank dari hasil kompresi udara. * Air Service Units Modul FRL, seperti yang sering dikenal, umumnya dipasang setelah kompresor di sirkuit pneumatik. Komponen ini dirancang untuk menghilangkan partikel debu dan kelembapan serta kelembaban sekaligus memberikan pelumasan, yang dapat membantu menjaga alat penggerak udara terkompresi yang digunakan tetap bergerak dengan baik bahkan jika mulai sedikit haus akan minyak. * Pneumatic Pipes Pipa udara diperlukan untuk mengirimkan udara bertekanan dari kompresor atau tangki penyimpanan ke hampir semua jenis perangkat lain yang mungkin dipasang ke sirkuit pneumatik. * Valves katup digunakan untuk mengontrol aliran arah udara melalui suatu sirkuit. Pada dasarnya, ada dua jenis katup. Pengontrol arah adalah padanan pneumatik dari sakelar, dan oleh karena itu, biasanya digunakan untuk mengontrol berbagai jenis aktuator. * Actuators aktuator mengalami gerakan linier, berputar atau bolak-balik. Terdapat dua silinder di aktuator, yaitu Silinder kerja tunggal memiliki satu titik masuk untuk udara terkompresi dan pegas yang berlawanan di sisi lain. Kemudian, Silinder kerja pengganda, di sisi lain, memiliki dua saluran masuk udara terpisah untuk udara terkompresi. Ini terletak di kedua ujung ruangan.

KELEBIHAN & KEKURANGAN

Kelebihan 1. Ketersediaan yang tak terbatas. 2. Mudah disalurkan. 3. Fleksibilitas temperatur. 4. Aman. 5. Bersih. 6. Pemindahan daya dan Kecepatan sangat mudah diatur. 7. Dapat disimpan. Kekurangan 1. Memerlukan instalasi peralatan penghasil udara. 2. Mudah terjadi kebocoran. 3. Menimbulkan suara bising. 4. Mudah Mengembun.

Sistem Hidrolik

Sistem hidrolik adalah suatu sistem yang memanfaatkan tekanan fluida sebagai power (sumber tenaga) pada sebuah mekanisme. motor listrik ke aktuator, seperti silinder hidrolik. Fluida secara teoritis tidak dapat dimampatkan dan jalur fluida dapat fleksibel dengan cara yang sama seperti kabel listrik. Sistem hidraulik terutama digunakan di mana kepadatan daya tinggi diperlukan atau kebutuhan beban terjadi dengan cepat. Hal ini terutama terjadi pada semua jenis peralatan bergerak seperti ekskavator dan sistem industri seperti mesin press. Pada turbin angin, hidraulik digunakan untuk kontrol pitch dan rem. Dalam beberapa kasus, sistem bantu yang berbeda seperti palka dan derek juga didukung oleh sistem hidrolik. Alasan utama penggunaan hidraulik adalah kepadatan daya yang tinggi dan kedua kesederhanaan yang berasal dari penggunaan beberapa komponen untuk mewujudkan mesin yang kompleks dan bergerak cepat dengan tingkat keamanan yang tinggi.

KOMPONEN

* Reservoir tujuan dari reservoir hidrolik adalah untuk menahan volume fluida, mentransfer panas dari sistem, memungkinkan kontaminan padat mengendap dan memfasilitasi pelepasan udara dan kelembaban dari fluida. * Pump pompa hidrolik mentransmisikan energi mekanik menjadi energi hidrolik. Hal ini dilakukan oleh pergerakan fluida yang merupakan media transmisi. Ada beberapa jenis pompa hidrolik diantaranya gir, vane dan piston. Semua pompa ini memiliki subtipe berbeda yang ditujukan untuk aplikasi khusus seperti pompa piston sumbu bengkok atau pompa baling-baling kapasitas variabel. Semua pompa hidrolik bekerja dengan prinsip yang sama, yaitu memindahkan volume fluida terhadap beban atau tekanan yang resisten. * Valves katup hidrolik digunakan dalam sistem untuk memulai, menghentikan dan mengarahkan aliran fluida. Katup hidrolik terdiri dari poppet atau gulungan dan dapat digerakkan dengan alat pneumatik, hidrolik, listrik, manual atau mekanis. * Actuators merupakan hasil akhir dari hukum Pascal. Di sinilah energi hidrolik diubah kembali menjadi energi mekanik. Hal ini dapat dilakukan melalui penggunaan silinder hidrolik yang mengubah energi hidrolik menjadi gerak dan kerja linier, atau motor hidrolik yang mengubah energi hidrolik menjadi gerak dan kerja berputar. Seperti pompa hidrolik, silinder hidrolik dan motor hidrolik memiliki beberapa subtipe berbeda, masing-masing ditujukan untuk aplikasi desain tertentu.

KELEBIHAN & KEKURANGAN

Kelebihan 1. Ringan. 2. Mudah dalam pemasangan. 3. Sedikit perawatan. 4. Sistem hidrolik hampir 100 % efisien, bukan berarti mengabaikan terjadinya gesekan fluida. Kekurangan 1. Fluida yang digunakan (Oli ) mahal. 2. Apabila terjadi kebocoran akan terjadi kekotoran pada sistem.

RUMUS DASAR

- Tekanan

Tekanan adalah gaya per-satuan luas penampang. Dalam persamaan dinyatakan dengan : P= F/A dimana: P= ; dimana P = Pressure/ Tekanan (Pascal) F = Force/gaya (Newton) A = Area/luas (m^2)

- Kapasitas

Kapasitas adalah jumlah aliran per-satuan waktu. Dalam persamaan dinyatakan dengan : Q= V x t dimana: Q = Kapasitas/Debit (m^3/dt) V = Volume Fluida (m^3) t = Waktu (dt) Atau dapat dirumuskan juga dengan: Q = A x v dimana: A = Luas (m^2) v = Kecepatan Fluida (m/dt)

- Persamaan Boyle

P1 x V1 = P2 x V2 dimana: P = Tekanan (Pascal) V = Volume (m^3)

- Persamaan Kontinuitas

Q1 = Q2 = A1 x v1 = A2 x v2 dimana: Q = Kapasitas/Debit (m^3/dt) A = Area/luas (m^2) v = Kecepatan Fluida (m/dt)