Difference between revisions of "Muhammad Abi Rizky - 1706036311"

(→Tugas Besar) |

(→Tugas Besar) |

||

| (16 intermediate revisions by one other user not shown) | |||

| Line 1: | Line 1: | ||

| − | [[File:IMG 20180510 151341 727.jpg| | + | ==Profil== |

| + | |||

| + | [[File:IMG 20180510 151341 727.jpg|400px|thumb|center]] | ||

| + | |||

| + | '''Nama :''' Muhammad Abi Rizky | ||

| + | |||

| + | '''NPM :''' 1706036311 | ||

| + | |||

| + | '''Skripsi :''' Analisis Tegangan dan Getaran dari Gaya-Gaya Aerodinamik dan Sentrifugal Terhadap sudu Kompresor Aksial Tingkat Pertama pada Mesin Turbofan Rolls-Royce Trent 7000 | ||

| + | |||

| + | '''E-mail :''' muhammad.abi71@ui.ac.id | ||

== Tugas Penurunan Rumus Kontinuitas dan Momentum == | == Tugas Penurunan Rumus Kontinuitas dan Momentum == | ||

| Line 22: | Line 32: | ||

Pada tugas percobaan dynamic mesh untuk vertical axis wind turbine (VAWT), didapatkan beberapa poin, pertama bahwa pengaruh dari delta T pada parameter percobaan akan sangat memengaruhi waktu perhitungan. Kemudian tentunya hal tersebut juga diperngaruhi oleh kerapatan mesh, walaupun penulis tidak mengubah apapun pada mesh yang diberikan. Kemudian dari aliran fluida yang diberikan, didapati bahwa pada setiap blade rotor dan poros di tengah, fluida akan membentuk wake atau olakan aliran setelah melewati komponen-komponen tersebut, di mana terjadi turbulensi. Ini terjadi kareena adanya putaran sudu-sudu rotor yang menyebabkan vortex, di mana vorticity dirumuskan dengan zeta = 2 omega = curl(V), di mana zeta adalah vorticity, omega adalah kecepatan putar dari fluida, dan V adalah vektor kecepatan aliran fluida. Dikarenakan adanya putaran dari blade yang tentunya memengaruhi segitiga kecepatan fluida dengan rotor, maka terjadi olakan yang terlihat pada bagian outlet turbin VAWT. | Pada tugas percobaan dynamic mesh untuk vertical axis wind turbine (VAWT), didapatkan beberapa poin, pertama bahwa pengaruh dari delta T pada parameter percobaan akan sangat memengaruhi waktu perhitungan. Kemudian tentunya hal tersebut juga diperngaruhi oleh kerapatan mesh, walaupun penulis tidak mengubah apapun pada mesh yang diberikan. Kemudian dari aliran fluida yang diberikan, didapati bahwa pada setiap blade rotor dan poros di tengah, fluida akan membentuk wake atau olakan aliran setelah melewati komponen-komponen tersebut, di mana terjadi turbulensi. Ini terjadi kareena adanya putaran sudu-sudu rotor yang menyebabkan vortex, di mana vorticity dirumuskan dengan zeta = 2 omega = curl(V), di mana zeta adalah vorticity, omega adalah kecepatan putar dari fluida, dan V adalah vektor kecepatan aliran fluida. Dikarenakan adanya putaran dari blade yang tentunya memengaruhi segitiga kecepatan fluida dengan rotor, maka terjadi olakan yang terlihat pada bagian outlet turbin VAWT. | ||

| − | [[File:VAWT Wake Sim.gif]] | + | [[File:VAWT Wake Sim.gif|400px|thumb|center]] |

Dari hasil tersebut, tentunya olakan tidak diinginkan pada suatu mesin fluida, karena akan menimbulkan drag yang besar bahkan dapat membuat komponen lain di sekitarnya bergerak, karena eksitasi yang diberikan oleh vortex tersebut. Maka dengan itu, penggunaan aplikasi CFD dapat membantu untuk membuat desain yang lebih baik untuk mengurangi olakan yang terbentuk pada outlet turbin sehingga efisiensi sistem dapat ditingkatkan, dan kegagalan akibat terbentuknya wake dapat dikurangi. | Dari hasil tersebut, tentunya olakan tidak diinginkan pada suatu mesin fluida, karena akan menimbulkan drag yang besar bahkan dapat membuat komponen lain di sekitarnya bergerak, karena eksitasi yang diberikan oleh vortex tersebut. Maka dengan itu, penggunaan aplikasi CFD dapat membantu untuk membuat desain yang lebih baik untuk mengurangi olakan yang terbentuk pada outlet turbin sehingga efisiensi sistem dapat ditingkatkan, dan kegagalan akibat terbentuknya wake dapat dikurangi. | ||

| Line 34: | Line 44: | ||

Dapat dilihat dari simulasi di atas, pemasangan hopper akan membuat aliran multifasa untuk turun ke hopper, kemudian flue gas akan melanjutkan aliran ke outlet. Alasan mengapa flue gas pasa geometry dengan hopper dapat kembali melanjutkan aliran ke outlet adalah karena massa jenisnya yang lebih rendah dari udara di sekitar, sehingga gaya buoyant dapat mengangkat flue gas dan melanjutkan alirannya. Sedangkan pada economizer tanpa hopper, fluida fasa diskrit akan mengikuti flue gas ke outlet sehingga outlet akan memiliki tambahan dari output dari aliran multifasa. | Dapat dilihat dari simulasi di atas, pemasangan hopper akan membuat aliran multifasa untuk turun ke hopper, kemudian flue gas akan melanjutkan aliran ke outlet. Alasan mengapa flue gas pasa geometry dengan hopper dapat kembali melanjutkan aliran ke outlet adalah karena massa jenisnya yang lebih rendah dari udara di sekitar, sehingga gaya buoyant dapat mengangkat flue gas dan melanjutkan alirannya. Sedangkan pada economizer tanpa hopper, fluida fasa diskrit akan mengikuti flue gas ke outlet sehingga outlet akan memiliki tambahan dari output dari aliran multifasa. | ||

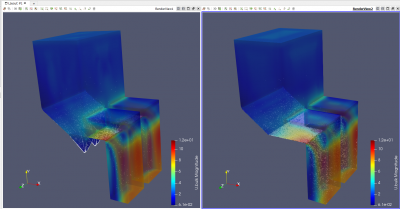

| − | [[File:Bulk Velocity Economizer.png]] | + | [[File:Bulk Velocity Economizer.png|400px|thumb|center]] |

Kemudian pada analisis kecepatan dapat terlihat bahwa pada aliran dalam economizer ini, pada bagian inlet hingga aliran berbelok, aliran memiliki kecepatan rendah yang terlihat dengan warna biru pada bagian model economizer. Hal ini disebabkan aliran yang inletnya berasalkan dari atas, yang kemudian mengalir ke bawah dibantu oleh gravitasi. Selain karena waktu percepatan belum signifikan sehingga pengaruh gravitasi terhadap kecepatan aliran belum besar, terdapat juga pengaruh dari gaya viskos yang disebabkan adanya aliran yang bercampur dengan fly ash yang bergabung dengan aliran flue gas. | Kemudian pada analisis kecepatan dapat terlihat bahwa pada aliran dalam economizer ini, pada bagian inlet hingga aliran berbelok, aliran memiliki kecepatan rendah yang terlihat dengan warna biru pada bagian model economizer. Hal ini disebabkan aliran yang inletnya berasalkan dari atas, yang kemudian mengalir ke bawah dibantu oleh gravitasi. Selain karena waktu percepatan belum signifikan sehingga pengaruh gravitasi terhadap kecepatan aliran belum besar, terdapat juga pengaruh dari gaya viskos yang disebabkan adanya aliran yang bercampur dengan fly ash yang bergabung dengan aliran flue gas. | ||

| Line 45: | Line 55: | ||

'''Diameter Partikel''' | '''Diameter Partikel''' | ||

| + | |||

Untuk bagian ini, dapat dilihat profil aliran yang terbentuk di dalam cyclone separator. Dapat terlihat bahwa aliran membentuk vortex di mana aliran awalnya berbentuk linear pada inlet, dan membentuk pusaran menuju outlet partikel di bagian bawah. Partikel-partikel diskrit menuju outlet partikel pada bagian bawah sehingga gas mampu mengalir ke atas karena pengaruh gaya buoyant. | Untuk bagian ini, dapat dilihat profil aliran yang terbentuk di dalam cyclone separator. Dapat terlihat bahwa aliran membentuk vortex di mana aliran awalnya berbentuk linear pada inlet, dan membentuk pusaran menuju outlet partikel di bagian bawah. Partikel-partikel diskrit menuju outlet partikel pada bagian bawah sehingga gas mampu mengalir ke atas karena pengaruh gaya buoyant. | ||

| Line 50: | Line 61: | ||

'''Kecepatan Aliran''' | '''Kecepatan Aliran''' | ||

| + | |||

Kemudian untuk kecepatan aliran, saya membagi peninjauan menjadi dua, yaitu pada bagian inlet di mana vektor aliran mulai terbagi karena membentuk vortex di dalam sistem, dan pada kedua outlet untuk mengetahui profil aliran secara keseluruhan. | Kemudian untuk kecepatan aliran, saya membagi peninjauan menjadi dua, yaitu pada bagian inlet di mana vektor aliran mulai terbagi karena membentuk vortex di dalam sistem, dan pada kedua outlet untuk mengetahui profil aliran secara keseluruhan. | ||

| Line 63: | Line 75: | ||

'''Tekanan''' | '''Tekanan''' | ||

| + | |||

Sama seperti plot pada kecepatan, saya membagi plot tekanan menjadi inlet dan outlet. Namun karena tekanan yang merupakan besaran skalar, dalam peninjauannya dapat dilihat berdasarkan permukaan di mana tekanan dibentuk saja. | Sama seperti plot pada kecepatan, saya membagi plot tekanan menjadi inlet dan outlet. Namun karena tekanan yang merupakan besaran skalar, dalam peninjauannya dapat dilihat berdasarkan permukaan di mana tekanan dibentuk saja. | ||

| Line 76: | Line 89: | ||

'''Synopsis''' | '''Synopsis''' | ||

| − | '''Vacuum Degasser for Mud Gas Separation System under Various Pressure | + | '''Vacuum Degasser for Mud Gas Separation System under Various Suction Pressure''' |

| + | |||

| + | In the oil and gas industry, the use of circulating fluid is essential to ensure the hole is clean from the rock cuttings, as well as to provide cooling to the heavily used Bottom Hole Assembly BHA [https://www.drillingmanual.com/bottom-hole-assembly-bha-components/] systems. To ensure the performance of the drilling mud, it has to be conditioned properly on the surface by cleaning it from cuttings with a mud filter, as well as degassing using a degasser system. H2S gas contained within the formation comes from the fluids in HPHT wells which when unfiltered from the mud, may corrode the downhole tools. In the industry, there are many types of degasser used, such as horizontal flow degasser, vertical flow degasser, as well as vacuum degassers. By using the vacuum degassers, the gas outlet is pulled by the pressure differential, while the drilling fluid flows down due to gravity from the horizontal inlet. The goal of this study is to recreate the system using CFD, and by creating variations of the pressure outlet for the gas, determining the optimum pressure differential so the gas can be pulled effectively from the mud while remain power efficient. | ||

| + | |||

| + | '''Link Video Presentasi''' | ||

| + | |||

| + | Berikut ini adalah link video presentasi yang menjelaskan isi dari tugas besar di atas, dimulai dari pendahuluan, metododologi, hasil, hingga pembahasan. | ||

| + | |||

| + | https://youtu.be/R-MZwcx8ru4 | ||

| − | + | == [[Vacuum Degasser for Mud Gas Separation System under Various Suction Pressure]] == | |

Latest revision as of 01:55, 26 September 2023

Contents

Profil

Nama : Muhammad Abi Rizky

NPM : 1706036311

Skripsi : Analisis Tegangan dan Getaran dari Gaya-Gaya Aerodinamik dan Sentrifugal Terhadap sudu Kompresor Aksial Tingkat Pertama pada Mesin Turbofan Rolls-Royce Trent 7000

E-mail : muhammad.abi71@ui.ac.id

Tugas Penurunan Rumus Kontinuitas dan Momentum

Video Penurunan Rumus Momentum

Pada video di atas, dijelaskan penurunan rumus momentum Navier-Stokes, yang merupakan persamaan atur yang digunakan dalam simulasi CFD. Diturunkan berdasarkan Hukum kedua Newton tentang gerak, kemudian dengan menjelaskan bagaimana suatu control volume menerima tegangan, tekanan, dan body force, sehingga CV dapat bergerak, yang gerakannya juga dipengaruhi adanya gaya-gaya viskos yang mendisipasi momentum fluida.

Quiz FVM for Diffusion

Pada video di atas, dijelaskan tentang hasil dari simulasi CFD menggunakan bahasa pemrograman Modelica, yang digunakan untuk menyelesaikan Example 4.2 dan 4.3 pada buku An Introduction to Computational Fluid Dynamics oleh Versteeg.

Pada soal yang pertama diberikan dua buah dinding dengan konduktivitas termal yang diketahui, beserta dengan adanya source heat dari dalam sistem, sehingga dihitung temperatur pada setiap titik yang dibagi menjadi 5 node, yang temperatur pada setiap titik tersebut dihitung dengan difusi kalor. Koefisien-koefisien dari setiap node didiskritisasi dengan simbol aE, aP, dan aW unntuk menunjukan bahwa titik sebelah kanan, pusat, dan kiri dari control volume yang sedang dianalisis. Kemudian didapatkan bahwa trend temperatur naik hingga ke node 4, kemudian turun karena pada wall paling kanan, temperatur dibuat konstan. Namun ketika percobaan diubah dengan memperbesar dan memperkecil source heat, hasil akhir berubah secara siginifikan, di maka titik dengan temperatur tinggi akan berpindah ke kanan (mendekati wall akhir) ketika source dibuat lebih kecil, dan bergeser ke kanan menuju titik tengah ketika source diperbesar.

Kemudian pada soal kedua diberikan sebuah fin yang spesifikasinya diketahui dengan parameter m = hP/kA, yaitu rasio antara perpindahan kalor sedcara konveksi dan konduksi yang terjadi pada permukaan fin. Pada soal ini diasumsikan bahwa ujung dari fin bersfat adiabatik, sehingga konveksi kalor yang terjadi dapat diabaikan. Kemudian pada sistem diberikan juga sumber kalor pada titik paling kiri, yang kalor dikonduksikan ke sepanjang fin, dan dikonveksikan ke lingkungan dengan adanya udara di sekitar fin. Metode yang dikerjakan hampir sama dengan contoh sebelumnya, namun dengan perbedaan source term karena sumber kalor hanya dari base fin, dan terjadi konveksi di sepanjang fin. Hasil yang didapatkan merupakan semi hiperbolik, di mana kalor turun dengan cepat, sesuai dengan rumus-rumus perpindahan kalor yang menghitung nilai dari m menggunakan persamaan hiperbolik.

Dynamic Mesh dan 6DoF

Pada pertemuan selasa, 17 November 2019 dibahas materi tentang 6 degree of freedom dan dynamic mesh. Kasus 6DoF merupakan kasus di mana sistem yang dianalisis bergerak dengan enam derajat kebebasan (six degrees of freedom) yaitu gerak linier 3 axis dan gerak berputar 3 axis. Pada dasarnya, gerak 6DoF menggunakan Hukum 2 Newton tentang gerak, di mana gerak linier diatur dengan persamaan Sigma F = ma, sedangkan untuk gerak berputar diatur dengan persamaan Sigma M = I x alpha. Dari kedua persamaan tersebut yang tentunya dihubungkan dengan persamaan atur yang biasa digunakan pada aplikasi CFD, dapat ditentukan gerakan-gerakan yang terjadi pada suatu sistem. Kemudian untuk dynamic mesh sendiri merupakan mesh yang memungkinkan untuk mendapatkan control volume yang bergerak. Contohnya pada kehidupan nyata tentunya seperti pada mesin-mesin fluida seperti pompa, kompresor, dan turbin, di mana sudu-sudu dari benda-benda tersebut bergerak relatif terhadap pergerakan fluida.

Pada tugas percobaan dynamic mesh untuk vertical axis wind turbine (VAWT), didapatkan beberapa poin, pertama bahwa pengaruh dari delta T pada parameter percobaan akan sangat memengaruhi waktu perhitungan. Kemudian tentunya hal tersebut juga diperngaruhi oleh kerapatan mesh, walaupun penulis tidak mengubah apapun pada mesh yang diberikan. Kemudian dari aliran fluida yang diberikan, didapati bahwa pada setiap blade rotor dan poros di tengah, fluida akan membentuk wake atau olakan aliran setelah melewati komponen-komponen tersebut, di mana terjadi turbulensi. Ini terjadi kareena adanya putaran sudu-sudu rotor yang menyebabkan vortex, di mana vorticity dirumuskan dengan zeta = 2 omega = curl(V), di mana zeta adalah vorticity, omega adalah kecepatan putar dari fluida, dan V adalah vektor kecepatan aliran fluida. Dikarenakan adanya putaran dari blade yang tentunya memengaruhi segitiga kecepatan fluida dengan rotor, maka terjadi olakan yang terlihat pada bagian outlet turbin VAWT.

Dari hasil tersebut, tentunya olakan tidak diinginkan pada suatu mesin fluida, karena akan menimbulkan drag yang besar bahkan dapat membuat komponen lain di sekitarnya bergerak, karena eksitasi yang diberikan oleh vortex tersebut. Maka dengan itu, penggunaan aplikasi CFD dapat membantu untuk membuat desain yang lebih baik untuk mengurangi olakan yang terbentuk pada outlet turbin sehingga efisiensi sistem dapat ditingkatkan, dan kegagalan akibat terbentuknya wake dapat dikurangi.

Simulasi Economizer Tanpa dan Dengan Hopper

Pada tugas yang diberikan pada Kamis, 19 November 2020, kelas Aplikasi CFD ditugaskan untuk mempelejari simulasi dari economizer. Pada simulasi tersebut terdapat dua variasi dari geometri yang digunakan, yaitu economizer tanpa hopper dan economizer dengan hopper. Simulasi dimodelkan dengan aliran multifasa, turbulen, transien, dan tanpa mengabaikan gravitasi. Aliran multifasa dibuat untuk mengalirkan flue gas dengan massa jenis 0.85 kg/m^3 dengan aliran fasa lain dengan density 1100 kg/m^3, aliran turbulen dimodelkan dengan LES atau large eddy simulation, dan unsteady flow dimodelkan dengan waktu simulasi 10 detik dengan delta T untuk iterasi sebesar 0.2 detik. Berikut hasil simulasi yang dibuat dalam betuk gif, yang meunjukan perbedaan economizer tanpa hopper dan dengan pemasangan hopper.

Dapat dilihat dari simulasi di atas, pemasangan hopper akan membuat aliran multifasa untuk turun ke hopper, kemudian flue gas akan melanjutkan aliran ke outlet. Alasan mengapa flue gas pasa geometry dengan hopper dapat kembali melanjutkan aliran ke outlet adalah karena massa jenisnya yang lebih rendah dari udara di sekitar, sehingga gaya buoyant dapat mengangkat flue gas dan melanjutkan alirannya. Sedangkan pada economizer tanpa hopper, fluida fasa diskrit akan mengikuti flue gas ke outlet sehingga outlet akan memiliki tambahan dari output dari aliran multifasa.

Kemudian pada analisis kecepatan dapat terlihat bahwa pada aliran dalam economizer ini, pada bagian inlet hingga aliran berbelok, aliran memiliki kecepatan rendah yang terlihat dengan warna biru pada bagian model economizer. Hal ini disebabkan aliran yang inletnya berasalkan dari atas, yang kemudian mengalir ke bawah dibantu oleh gravitasi. Selain karena waktu percepatan belum signifikan sehingga pengaruh gravitasi terhadap kecepatan aliran belum besar, terdapat juga pengaruh dari gaya viskos yang disebabkan adanya aliran yang bercampur dengan fly ash yang bergabung dengan aliran flue gas.

Hal lain yang dapat dilihat pada aliran adalah pada outflow selain alirannya yang sudah dipercepat oleh gravitasi, terdapat juga daerah di mana kecepatan aliran sangat rendah. Hal tersebut disebabkan karena geometri dari economizer yang menyiku pada bagian outflow, sehingga aliran terjadi separasi, sehingga dapat terbentuk olakan atau wake pada daerah kecepatan rendah (terlihat dengan warna biru).

Simulasi Cyclone Separator

Pada tugas simulasi cyclone separator, terdapat beberapa variabel yang bisa ditinjau dari simulasi aliran yang telah dilakukan, diantaranya adalah diameter partikel aliran diskrit yang mengalir, kecepatan aliran keseluruhan, dan tekanan pada sistem.

Diameter Partikel

Untuk bagian ini, dapat dilihat profil aliran yang terbentuk di dalam cyclone separator. Dapat terlihat bahwa aliran membentuk vortex di mana aliran awalnya berbentuk linear pada inlet, dan membentuk pusaran menuju outlet partikel di bagian bawah. Partikel-partikel diskrit menuju outlet partikel pada bagian bawah sehingga gas mampu mengalir ke atas karena pengaruh gaya buoyant.

Kecepatan Aliran

Kemudian untuk kecepatan aliran, saya membagi peninjauan menjadi dua, yaitu pada bagian inlet di mana vektor aliran mulai terbagi karena membentuk vortex di dalam sistem, dan pada kedua outlet untuk mengetahui profil aliran secara keseluruhan.

Dapat dilihat dari gambar di atas yang menggambarkan profil aliran multifasa pada inlet cyclone separator bahwa vektor kecepatan pada inlet yang dominan adalah menuju arah Z. Hal ini sesuai karena inlet sendiri dibentuk untuk sejajar ke sumbu Z positif, sehingga kecepatan bulk juga terlihat mengikuti profil aliran pada Z. Sedangkan untuk arah X, dapat terlihat bahwa kecepatan relatif menurun yang disebabkan karena momentum aliran membentuk vortex yang menuju ke arah sumbu Y. Sedangkan pada kecepatan sumbu Y di inlet, aliran relatif konstan karena tidak terdapat perubahan perubahan kecepatan secara signifikan pada bagian tersebut.

Kemudian untuk aliran pada sepanjang body dari separator menuju ke kedua outlet, dapat dilihat bahwa kecepatan aliran yang menuju ke outlet partikel relatif rendah, sedangkan outlet untuk gas tinggi. Hal tersebut kemungkinan dipengaruhi oleh dua hal, yaitu karena inersia dari partikel yang besar sehingga aliran tidak dapat terlalu cepat, atau karena adanya pengaruh gaya viskos dari aliran itu sendiri sehingga aliran outlet partikel diskrit menjadi lebih lambat. Kemudian untuk outlet udara, dapat dilihat bahwa kecepatan meningkat, namun hal tersebut kemungkinan dikarenakan pengaruh gaya buoyant ditambah momentum fluida dari inlet, sehingga tidak terlalu notable.

Selain itu dapat dilihat dari plot grafik di kanan yang menunjukan kecepatan aliran bulk pada arah X (hitam), Y (merah), Z (biru), dan magnitude (hijau). Plot tersebut cukup menarik karena terlihat bahwa kecepatan aliran X dan Z merupakan berkebalikan antar satu sama lain, begitu juga dengan kecepatan sumbu Y dan magnitude. Untuk X dan Z, dapat diperkirakan karena terbentuk dua buah vortex aliran, di mana salah satu menuju ke outlet partikel dan yang lainnya menuju outlet gas. Jika terbentuk dua buah vortex dengan arah yang berkebalikan (salah satu clockwise dan yang lain counter-clockwise), maka plot tersebut cukup masuk akal karena menggambarkan arah aliran yang berkebalikan. Kemudian untuk plot Y dan magnitude pun cukup menarik, karena dua buah aliran terbentuk menuju ke bawah (aliran gas dan partikel) dan atas (gas saja). Namun alsan mengapa kedua kecepatan saling menjauhi satu sama lain mungkin perlu ditinjau dari aspek lainnya, karena untuk dua vortex yang terbentuk membuat arah axis yang berbeda tentunya diperlukan perhitungan yang cukup kompleks.

Tekanan

Sama seperti plot pada kecepatan, saya membagi plot tekanan menjadi inlet dan outlet. Namun karena tekanan yang merupakan besaran skalar, dalam peninjauannya dapat dilihat berdasarkan permukaan di mana tekanan dibentuk saja.

Pada bagian inlet, dapat dilihat bahwa tekanan mengalami penurunan ketika mendekati bagian di mana vortex terbentuk. Hal tersebut sesuai karena sifat alamiah vortex sendiri yang membuat pusaran bertekanan rendah. Sedangkan dapat diamati pula bahwa tekanan pada permukaan separator cukup tinggi. Hal tersebut kemungkinan karena adanya gesekan aliran kepada permukaan separator serta terjadi tumbukan sehingga tekanan stagnasi aliran meningkat pada bagian tersebut.

Terakhir, untuk aliran outlet dapat ditinjau berdasarkan persamaan Bernoulli. Dapat dilihat jika dianggap bahwa tekanan outlet partikel memiliki tekanan nol, maka tekanan aliran di dalam separator membesar, karena membentuk pola aliran yang divergen seperti diffuser, sehingga tekanan meningkat. Namun ketika bentuk separator kemabli lurus, tekanan tetap menurun hingga titik terendah pada bagian mulut outlet gas. Hal tersebut disebabkan karena luas penampang aliran yang mengecil, sehingga kecepatan meningkat dengan signifikan, maka tekanan turun. Profil tersebut juga dapat terlihat pada bagian kecepatan outlet, di mana medan aliran pada bagian tersebut meningkat.

Tugas Besar

Synopsis

Vacuum Degasser for Mud Gas Separation System under Various Suction Pressure

In the oil and gas industry, the use of circulating fluid is essential to ensure the hole is clean from the rock cuttings, as well as to provide cooling to the heavily used Bottom Hole Assembly BHA [1] systems. To ensure the performance of the drilling mud, it has to be conditioned properly on the surface by cleaning it from cuttings with a mud filter, as well as degassing using a degasser system. H2S gas contained within the formation comes from the fluids in HPHT wells which when unfiltered from the mud, may corrode the downhole tools. In the industry, there are many types of degasser used, such as horizontal flow degasser, vertical flow degasser, as well as vacuum degassers. By using the vacuum degassers, the gas outlet is pulled by the pressure differential, while the drilling fluid flows down due to gravity from the horizontal inlet. The goal of this study is to recreate the system using CFD, and by creating variations of the pressure outlet for the gas, determining the optimum pressure differential so the gas can be pulled effectively from the mud while remain power efficient.

Link Video Presentasi

Berikut ini adalah link video presentasi yang menjelaskan isi dari tugas besar di atas, dimulai dari pendahuluan, metododologi, hasil, hingga pembahasan.