Difference between revisions of "Valve-Christian Emanuel Kefi"

| (78 intermediate revisions by the same user not shown) | |||

| Line 13: | Line 13: | ||

== Pertemuan 1 : Kamis,12 November 2020 == | == Pertemuan 1 : Kamis,12 November 2020 == | ||

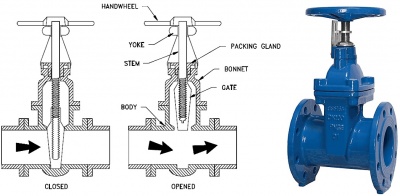

| − | fungsi dari valve : | + | Pada pertemuan ini membahas tentang valve, fungsi utama valve adalah mengatur aliran fluida. |

| + | |||

| + | Fungsi dari valve : | ||

1. membuka atau menutup aliran, | 1. membuka atau menutup aliran, | ||

| Line 20: | Line 22: | ||

3. mengarahkan aliran menjadi satu arah/ tidak ada aliran balik | 3. mengarahkan aliran menjadi satu arah/ tidak ada aliran balik | ||

| + | |||

| + | |||

| + | Valve memiliki beberapa jenis berdasarkan bentuknya, antara lain : Gate valve, Globe valve, Ball valve, butterfly valve, check valve. | ||

buterfly valve yang umum digunakan, globe valve sering digunakan untuk mereduksi. | buterfly valve yang umum digunakan, globe valve sering digunakan untuk mereduksi. | ||

| + | |||

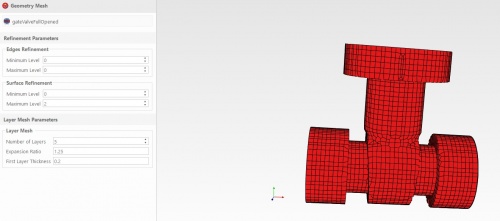

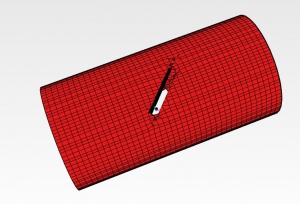

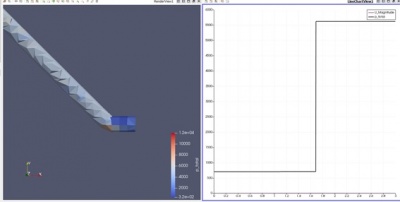

| + | Dalam pertemuan ini juga dilakukan simulasi aliran fluida dalam gate valve menggunakan aplikasi CFD. Tujuan dari simulasi ini adalah mencari berapa ''pressure drop'' yang melewati ''gate valve'' tersebut. Dalam melakukan simulasi, valve dianggap terbuka penuh dengan diameter valve 1 inch. Pada bagian kiri dianggap inlet, kanan sebagai outlet, dan bagian atas dianggap stationary wall. Karena akan mensimulasikan ''thermal flow'' maka ''mesh location'' terletak dibagian tengah dalam valve, dan untuk mendapatkan hasil ''meshing'' yang tidak terlalu kasar maka ''surface refinement'' disetting max 2, dan didapatkan hasil sebagai berikut: | ||

| + | |||

| + | [[File:gatevalvemesh.jpg|thumb|centre|500px]] | ||

| + | |||

| + | Selanjutnya simulasi dilakukan dengan menggunakan aliran udara turbolen (RANS), SST k-w. Aliran kecepatan udara pada sisi inlet 1 m/s. | ||

| + | |||

| + | |||

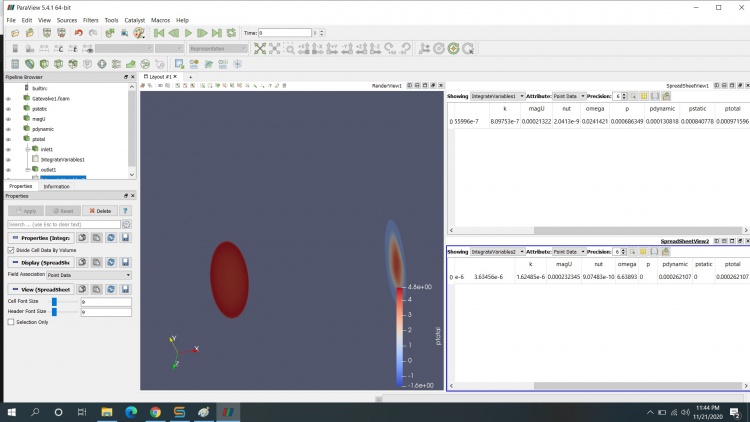

| + | Menghitung ''pressure drop'' berarti menghitung perbedaan tekanan total pada inlet maupun outlet. Pada paraview terdapat beberapa variabel salah satunya variabel kecepatan (U). kecepatan pada CFD-Soft merupakan '''kecepatan kinematik = kec. statik x rho'''. | ||

| + | |||

| + | Langkah-langkah untuk menghitung pressure drop adalah dengan menghitung P.static menggunakan calculator. '''P.static = P x rho''' | ||

| + | |||

| + | -Setelah itu menghitung magnitude kecepatan. '''magU = sqrt(U_X^2 + U_Y^2 + U_Z^2)''' . Magnitue kecepatan adalah besaran kecepatan ke segala arah yang nantinya akan digunakan untuk menghitung tekanan dinamik. | ||

| + | |||

| + | - Setelah itu '''P.dynamic = 0.5 * rho * magU^2''' | ||

| + | |||

| + | - '''P.total = P.Static + P.dynamic'''. | ||

| + | |||

| + | Untuk menampilkan nilai P.total pada bagian inlet dan outlet, didata gate valve/yang paling atas di cek apakah ''mesh region'' harus di checklist semua. setelah itu '''alphabetical - extract block - centang inlet1'''. lakukan hal yang sama untuk memanggil outlet. | ||

| + | |||

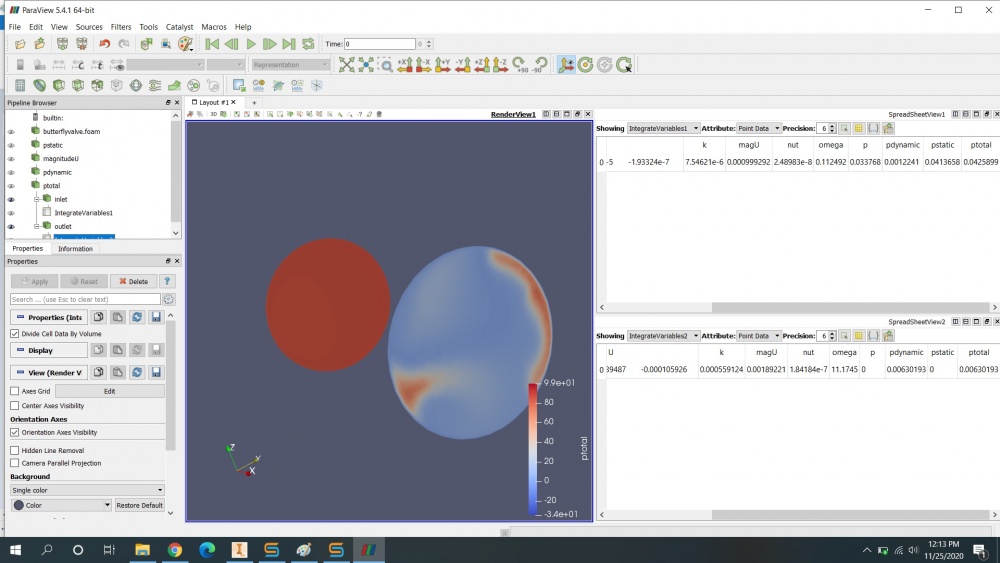

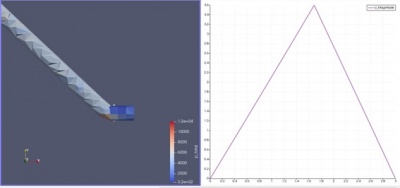

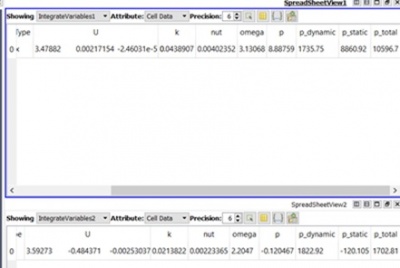

| + | selanjutnya '''klik data inlet1/outlet1 - integrate variable - checklist ''cell data by value'' - apply'''. dan akan muncul seperti gambar dibawah ini : | ||

| + | |||

| + | [[File:deltap.jpg|thumb|centre|750px]] | ||

| + | |||

| + | delta P.total yang didapatkan merupaka pressure drop yang terjadi pada ''gate valve'' tersebut, yaitu sebesar 7,095 x 10^-4 | ||

| + | |||

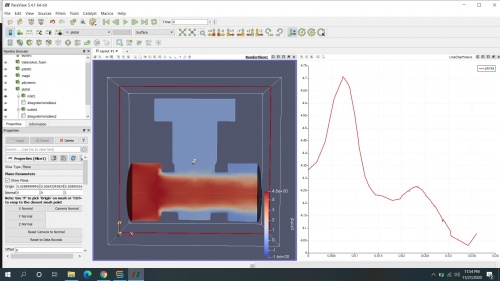

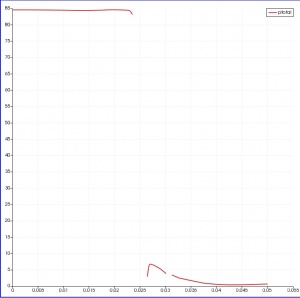

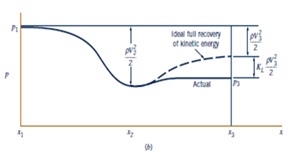

| + | Distribusi tekanan total sepanjang sumbu-x dari gate valve sebagai berikut: | ||

| + | |||

| + | [[File:graftek.jpg|thumb|centre|500px]] | ||

== Tugas 1 == | == Tugas 1 == | ||

| + | |||

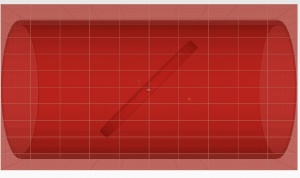

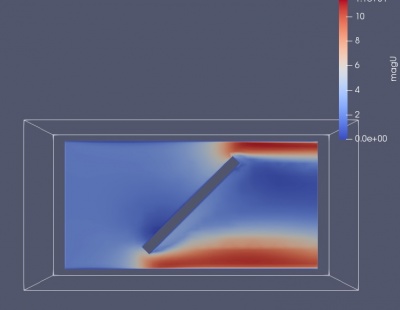

| + | Tugas 1 melakukan simulasi yang tahapannya sama dengan simulasi pada pertemuan pertama. Pada tugas ini digunakan model valve yang berbeda. Ditugas ini saya akan mensimulasikan ''butterfly valve'' yang tidak terbuka penuh, melainkan hanya terbuka 45 derajat atau terbuka setengah. Berikut model yang digunakan. | ||

| + | |||

| + | [[File:BV1.jpg|thumb|centre|300px|sebelum ''generate mesh'']] [[File:butmesh.jpg|thumb|centre|300px|sesudah ''meshing'']] | ||

| + | |||

| + | Selanjutnya simulasi dilakukan dengan menggunakan aliran udara turbolen (RANS), SST k-w. Aliran kecepatan udara pada sisi inlet 2 m/s. | ||

| + | |||

| + | |||

| + | Pada aplikasi Paraview, untuk menghitung ''pressure drop'' dari valve ini dilakukan langkah-langkah sebagai berikut: | ||

| + | |||

| + | menghitung P.static menggunakan calculator. '''P.static = P x rho''' | ||

| + | |||

| + | -Setelah itu menghitung magnitude kecepatan. '''magU = sqrt(U_X^2 + U_Y^2 + U_Z^2)''' . Magnitue kecepatan adalah besaran kecepatan ke segala arah yang nantinya akan digunakan untuk menghitung tekanan dinamik. | ||

| + | |||

| + | - Setelah itu '''P.dynamic = 0.5 * rho * magU^2''' | ||

| + | |||

| + | - '''P.total = P.Static + P.dynamic'''. | ||

| + | |||

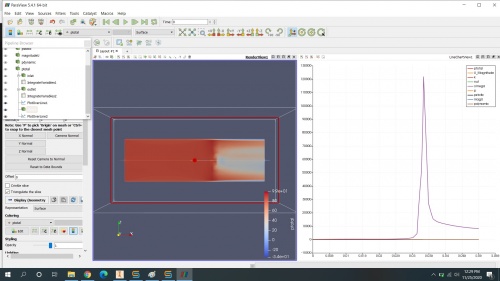

| + | dan setelah di plot dalam bentuk point data didapatkan hasil ''pressure drop'' dari selisih Ptotal inlet dan outlet sebagai berikut : | ||

| + | |||

| + | [[File:tektotbutt.jpg|centre|1000px|Pressure drop]] | ||

| + | |||

| + | |||

| + | Untuk mengetahui penyebaran tekanan sepanjang sumbu-x ditampilkan dari grafik dan ''slice'' pada gambar dibawah. | ||

| + | |||

| + | [[File:grafteng.jpg|thumb|centre|300px|(a)]] | ||

| + | |||

| + | [[File:ptot.jpg|thumb|centre|500px|(b)]] | ||

| + | |||

| + | Gambar (a) menunjukan grafik ''plot over line'' tepat di sumbu-x sehingga dapat dilihat grafik tekanan total terputus, hal itu diakibatkan karena aliran tidak melalui titik itu karena adanya penghalang. Sementara gambar (b) menunjukan grafik ''plot over line'' dan slice pada garis yang di ofset sejajar dengan sumbu-x untuk mengetahui penyebaran aliran yang melewati bagian samping katup valve yang terbuka sebagian. | ||

| + | |||

| + | |||

| + | Berikut adalah gambar Magnitude kecepatan, atau penyebaran kecepatan dilihat dari atas dengan potongan sejajar z axis. | ||

| + | |||

| + | [[File:MAGU.jpg|thum|centre|400px]] | ||

== Pertemuan 2 : Kamis, 19 November == | == Pertemuan 2 : Kamis, 19 November == | ||

| Line 49: | Line 118: | ||

Turbin Reaksi = head rendah kapasitas besar. Tekanan di bagian atas kecil sementara tekanan bagian bawah besar sehingga ada gaya lengan atau torsi. | Turbin Reaksi = head rendah kapasitas besar. Tekanan di bagian atas kecil sementara tekanan bagian bawah besar sehingga ada gaya lengan atau torsi. | ||

| + | |||

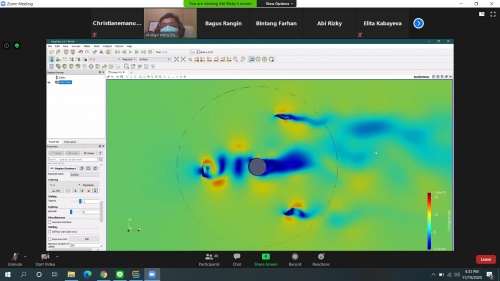

| + | [[File:VAWTsim.jpg|thumb|centre|500px]] | ||

| + | |||

| + | Dalam gambar, kecepatan aliran udara bergerak dari kiri ke kanan. Setelah disimulasikan bagian poros bagian atas dan bawah mengalami kecepatan yang tinggi, sementara kiri dan kanan mengalami kecepatan yang rendah, serta dibagian kanan terdapat vortex. Vortex sendiri diakibatkan oleh kecepatan sudut (w) dari turbin yang berputar. | ||

Sementara jumlah blade hanya mempengaruhi efisiensi. | Sementara jumlah blade hanya mempengaruhi efisiensi. | ||

| + | |||

| + | == Tugas 2 == | ||

| + | |||

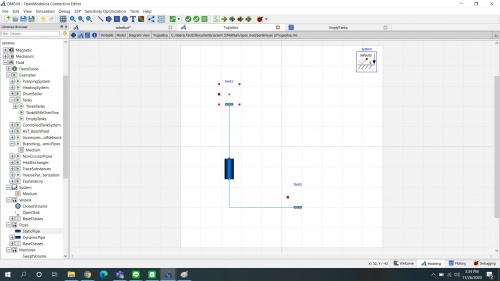

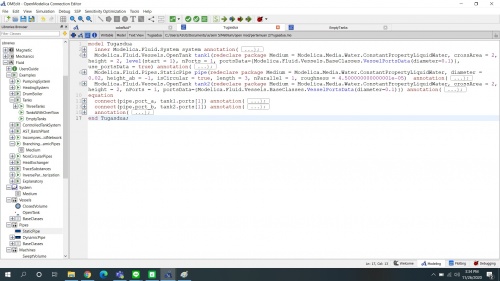

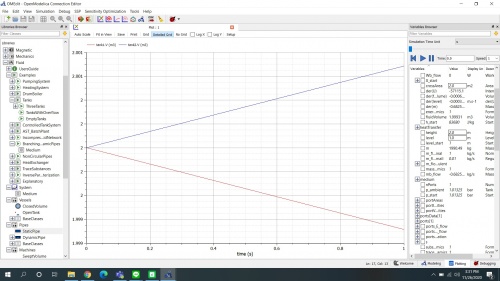

| + | Tugas 2 kali ini diminta untuk mempelajari ''library fluid'' dari aplikasi ''openmodelica''. Kali ini saya mempelajari dari empty tank dimana ada 2 tangki yang berbeda ketinggian dihubungkan menggunakan pipa. Dari contoh sederhana tersebut saya mendapatkan bahwa dalam proses ''coding'' jika kita memasukan gambar dari library tidak langsung dapat di simulasi. Diharuskan memasukan inputan parameter perlakuan dan karakteristik aliran yang mengalir dalam komponen tersebut. | ||

| + | |||

| + | [[File:diagram1.1.jpg|thumb|centre|500px]] | ||

| + | |||

| + | Seperti contoh dibawah ini parameter yang di inputkan dalam diagram view akan dijabarkan dalam bentuk code pada ''text view'' ini. inputan tersebut dapat diubah/ditambahkan pada halaman ini. dalam Halaman ini saya juga meredeclare ulang medium dalam sistem ini. medium yang digunakan adalah Air. | ||

| + | |||

| + | [[File:coding1.1.jpg|thumb|centre|500px]] | ||

| + | |||

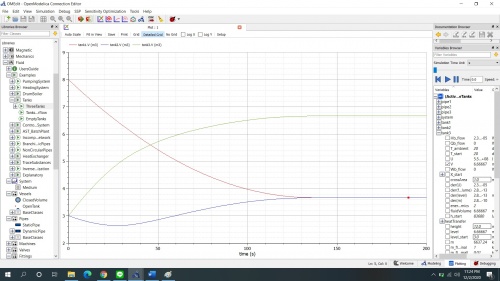

| + | dengan hasil sebagai berikut. tinggi air dari tangki 2 mula-mula 2 meter, dan terus bertambah karena aliran dari tangki 1 yang posisinya diatas. sementara tinggi air dalam tangki 1 terus berkuang yang mula-mula 2 meter berkurang sampai habis. | ||

| + | |||

| + | [[File:hasil1.1.jpg|thumb|centre|500px]] | ||

| + | |||

| + | == Pertemuan 3 : Kamis, 26 November == | ||

| + | |||

| + | Pada pertemuan kali ini dijelaskan tentang pengertian dari permodelan. Permodelan adalah sebuah usaha untuk mempelajari sebuah system actual melalui sebuah system yang di simplifikasi. Sebuah model adalah sebuah sistem yang disederhanakan untuk merepresentasikan kondisi sebenarnya dalam skala yang lebih kecil. | ||

| + | |||

| + | |||

| + | Dalam praktiknya permodelan belum tentu linier dengan sistem aktualnya tetapi memiliki sifat-sifat yang sama dan tentunya dengan biaya yang lebih kecil dibandngkan sistem sebenarnya. Walaupun belum tentu linier, dengan sifat-sifat yang ad akita bisa mempelajari karakteristik dan keadaan sistem seperti pada aktualnya. | ||

| + | |||

| + | |||

| + | Permodelan bisa dibagi menjadi beberapa jenis : | ||

| + | |||

| + | 1. Model fisik : permodelan yang sama dengan bentuk yang sama dengan aslinya tetapi dengan ukuran yang lebih kecil. | ||

| + | |||

| + | 2. Model komputasi : seperti menggunakan aplikasi untuk mempermudah perhitungan dan/atau visualisasi dari sistem sebenarnya. Dan memerlukan pengetahuan dasar tentang komputasi itu sendiri. | ||

| + | |||

| + | 3. Ada juga permodelan artifician intelegent yang berdasarkan data-data yang dikumpulkan sebelumnya. | ||

| + | |||

| + | |||

| + | Pada pertemuan ini juga dibahas kasus dalam ''library openmodelica'' | ||

| + | |||

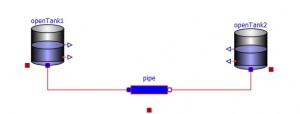

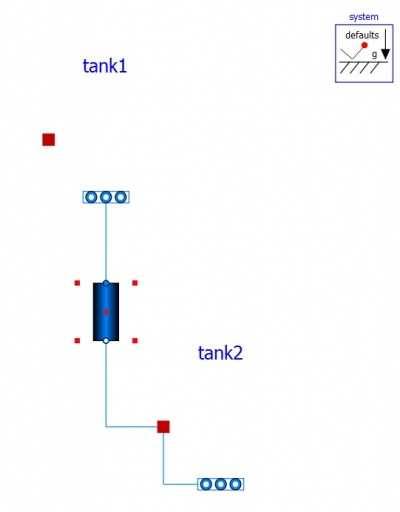

| + | kasus pertama adalah, ''example two tanks'' yang diambil dari ''library example thermal''. Dalam contoh ini terdapat 2 tank yang tingginya sama (1 m) dengan ketinggian mula-mula air tangki 1 = 1 m dan ketinggian air tangki 2 = 0, seperti terlihat pada gambar dibawah | ||

| + | |||

| + | [[File:twot.jpg|thumb|centre|300px]] | ||

| + | |||

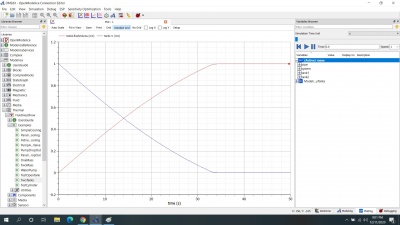

| + | setelah dilakukan simulasi didapatkan hasil sebagai berikut: | ||

| + | |||

| + | Ketinggian air dalam tangki mengalami keadaan toleransi dikatakan konvergen/setimbang pada detik ke 1.5 s. dan grafik debit air (garis hijau) yang mula-mula lebih dari 1,5 m^3/s akan menjadi 0 seperti gambar dibawah. | ||

| + | |||

| + | [[File:konv1.jpg|thumb|centre|500px]] | ||

| + | |||

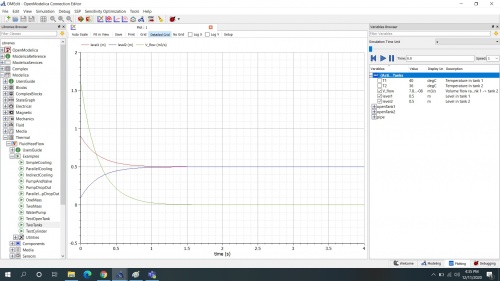

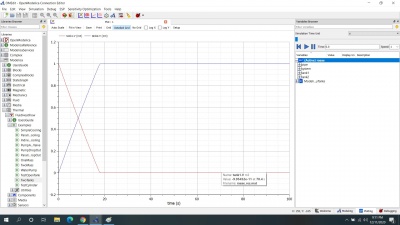

| + | Kasus yang kedua adalah 2 tangki yang diambil dari ''library fluid openmodelica.'' | ||

| + | |||

| + | [[File:ttf.jpg|thumb|centre|300px]] | ||

| + | |||

| + | kedua tangki memiliki perbedaan ketinggian yang di tunjukan oleh perbedaan ketinggian port di pipa, atau dalam program ditulis sebagai '''height_ab'''. hal tersebut diindikasikan dengan connectnya port a pipa dengan port outlet tanki 1 dan port b pipa dengan port inlet tangki 2. dalam example yang diambil dari library openmodelica.fluid.twotanks height_ab = -1 m. dan didapatkan hasil grafik simulasi sebagai berikut: | ||

| + | |||

| + | [[File:hasilttf.jpg|thumb|centre|400px|height_ab = -1]] | ||

| + | |||

| + | |||

| + | == Tugas 3 Heating system & three tanks == | ||

| + | |||

| + | Tugas ini diberikan oleh pak Hari sebagai bahan pembelajaran. Tugas yang diberikan adalah sebagai berikut : | ||

| + | |||

| + | Dari sistem fluida yang diberikan dalam gambar-gambar berikut, buatlah analisa pemodelannya sbb : | ||

| + | |||

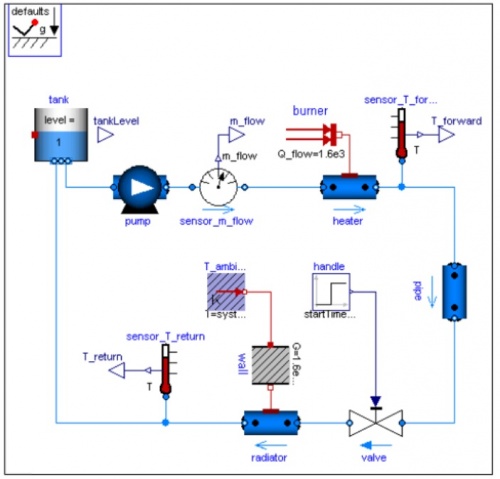

| + | '''A. Modelica.Fluid.Example.HeatingSystem''' | ||

| + | |||

| + | [[File:rads.jpg|thumb|centre|500px|'''Modelica.Fluid.Example.HeatingSystem''']] | ||

| + | |||

| + | 1. Deskripsi/uraian fisik berdasarkan bagan yang ada | ||

| + | |||

| + | A) Tanki : | ||

| + | |||

| + | Tinggi tangki = 2 m | ||

| + | |||

| + | Cross sectional area = 0.01 m^2 | ||

| + | |||

| + | |||

| + | B) Pump : | ||

| + | |||

| + | Nominal inlet pressure for predefined pump characteristics = 110000 Pa | ||

| + | |||

| + | Nominal outlet pressure = 130000 Pa | ||

| + | |||

| + | Nominal mass flow rate = 0.01 kg/s | ||

| + | |||

| + | |||

| + | C) Burner : | ||

| + | |||

| + | Fixed flow rate at port = 1.6e3 W | ||

| + | |||

| + | Refrence temperature = 70 C | ||

| + | |||

| + | Temperature coefficient of heat flow rate = -0.5 /K | ||

| + | |||

| + | |||

| + | D) Dynamic Pipe : | ||

| + | |||

| + | D = 0.01 m | ||

| + | |||

| + | L_burner_pipe = 2 m | ||

| + | |||

| + | L2 = 10 m | ||

| + | |||

| + | L_ambient_G = 10 m ; Constant thermal conductance of material = 1.6e3 / 20 W/K ; dengan temperature ambient system. | ||

| + | |||

| + | |||

| + | E) Valve : | ||

| + | |||

| + | Nominal Pressure Drop = 10000 Pa | ||

| + | |||

| + | Mass Flow Rate = 0.01 kg/s | ||

| + | |||

| + | Handle signal = offset : 0.1 ; height : 0.9 | ||

| + | |||

| + | |||

| + | 2. Prosedur analisa pemodelan | ||

| + | |||

| + | Prosedur analisa yang pertama menentukan tekanan yang ada pada inlet dan outlet pump. Setelah itu medium mengalir ke dalam burner berarti harus ditentukan heat flow rate, refrence temperature, dan thermal coefficient heat flow rate. Setelah itu medium dialirkan menggunakan pipa ke valve, di valve harus ditentukan pressure drop yang terjadi dalam valve dan juga ditentukan mass flow rate dalam valve. Ditentukan juga temperature ambient dan thermal conductivity dari pipe radiator. | ||

| + | |||

| + | 3. Analisa dan Interpretasi Hasil Pemodelan | ||

| + | |||

| + | Dalam sistem ini medium fluida yang digunakan adalah Modelica.Media.CompressibleLiquids.LinearWater_pT_Ambient, medium dari tangka dipompa menuju sistem melewati sensor flow rate dan masuk ke dalam pipa yang diberi pemanas (burner). Output yang keluar dari heater diukur menggunakan sensor temperature. Medium dialirkan lagi menggunakan dynamic pipe menuju valve (untuk mengontrol flow rate yang) dikontrol menggunakan handle otomatis yang sudah diatur. Setelah itu dialirkan lagi menggunakan dynamic pipe dan mengalami konduksi dengan kondisi temperature sekitar dan konstanta konsuksi termal dari material pipa = 1.6e3 / 20 W/K. Output dari pipa diukur menggunakan sensor temperature dan dimasukan kedalam tangka Kembali melalui port input. | ||

| + | |||

| + | 4. Catatan konsep utama hukum fisika yang diimplementasikan dalam pemodelan | ||

| + | |||

| + | Dalam sistem ini merupakan close system karena tidak terjadi perpindahan massa ke luar sistem sehingga hanya menggunakan hukum fisika : | ||

| + | |||

| + | -Hukum kekekalan Energi : Terjadi pada saat air melewati pipa dan pompa, energi mekanik pompa diteruskan ke fluida untuk menaikkan tekanan, tetapi seiring fluida melewati pipa terjadi gesekan terus menerus pada dinding pipa sehingga terjadi ''pressure drop'' | ||

| + | |||

| + | -Hukum perpindahan kalor : Terjadi dari heater dan lingkungan ke pipa dinamik. Kalor yang di pindahkan dari ''burner'' memiliki kecepatan perpindahan tertentu sehingga dapat diperhitungkan panas yang keluar dari outlet pipa. | ||

| + | |||

| + | 5. Berikan hasil-hasil simulasi parameter untuk mendukung kesimpulan yang diperoleh | ||

| + | |||

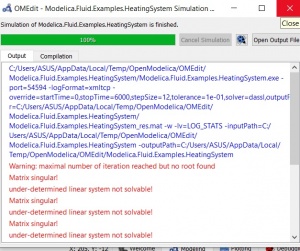

| + | Simulasi tidak dapat dijalankan karena adanya peringatan seperti dibawah ini. | ||

| + | |||

| + | [[File:err.jpg|thumb|centre|300px]] | ||

| + | |||

| + | |||

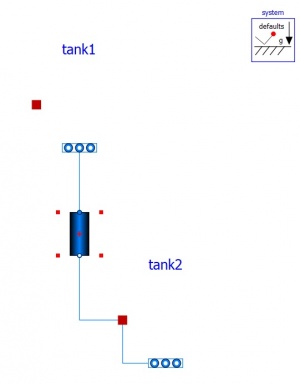

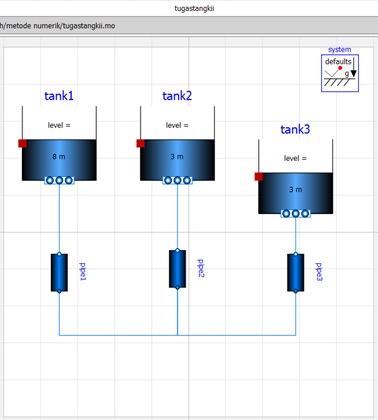

| + | '''B. Modelica.Fluid.Example.Tanks.ThreeTanks''' | ||

| + | |||

| + | [[File:tangkitiga.jpg|thumb|centre|500px]] | ||

| + | |||

| + | 1. Deskripsi/uraian fisik berdasarkan bagan yang ada | ||

| + | |||

| + | '''TANKS''' | ||

| + | |||

| + | Ketiga tank yang digunakan merupakan jenis open tank yang terdapat dalam ''library openmodelica'' dengan spesifikasi sebagai berikut : | ||

| + | |||

| + | '''- Tank1''' | ||

| + | |||

| + | • Ketinggian Tangki = height = 12 | ||

| + | |||

| + | • Luas = crossArea = 1 | ||

| + | |||

| + | • Tinggi awal air = level_start = 8 | ||

| + | |||

| + | • Terhubung ke pipe1(port_b) | ||

| + | |||

| + | • Diameter ports = diameter = 0.1 | ||

| + | |||

| + | • Jumlah Ports yang digunakan = nPorts = 1 | ||

| + | |||

| + | |||

| + | '''- Tank2''' | ||

| + | |||

| + | • Ketinggian Tangki = height = 12 | ||

| + | |||

| + | • Luas = crossArea = 1 | ||

| + | |||

| + | • Tinggi awal air = level_start = 3 | ||

| + | |||

| + | • Terhubung ke pipe2(port_b) | ||

| + | |||

| + | • Diameter ports = diameter = 0.1 | ||

| + | |||

| + | • Jumlah Ports yang digunakan = nPorts = 1 | ||

| + | |||

| + | |||

| + | '''- Tank3''' | ||

| + | |||

| + | • Ketinggian Tangki = height = 12 | ||

| + | |||

| + | • Luas = crossArea = 1 | ||

| + | |||

| + | • Tinggi awal air = level_start = 3 | ||

| + | |||

| + | • Terhubung ke pipe3(port_b) | ||

| + | |||

| + | • Diameter ports = diameter = 0.1 | ||

| + | |||

| + | • Jumlah Ports yang digunakan = nPorts = 1 | ||

| + | |||

| + | '''PIPE''' | ||

| + | |||

| + | Untuk pipe yang digunakan merupakan jensi ''static pipe'' yang ada dalam ''library '''OpenModelica.Fluid.Pipe''''' dengan spesifikasi sebagai berikut : | ||

| + | |||

| + | '''- Pipe 1''' | ||

| + | |||

| + | • Panjang pipa = length = 2 | ||

| + | |||

| + | • Ketinggian port_b – ketinggian port_a = height_ab = 2 | ||

| + | |||

| + | • Diameter pipa = diameter = 0.1 | ||

| + | |||

| + | • Port_b sebagai inlet yang tersambung ke ports tank1, port_a sebagai outlet yang tersambung ke pipe2 | ||

| + | |||

| + | |||

| + | '''-Pipe 2''' | ||

| + | |||

| + | • Panjang pipa = length = 2 | ||

| + | |||

| + | • Ketinggian port_b – ketinggian port_a = height_ab = 2 | ||

| + | |||

| + | • Diameter pipa = diameter = 0.1 | ||

| + | |||

| + | • Port_a sebagai inlet yang tersambung ke pipe1 dan pipe3, port_b sebagai outlet yang tersambung ke tank2 | ||

| + | |||

| + | |||

| + | '''-Pipe 3''' | ||

| + | |||

| + | • Panjang pipaa = length 2 | ||

| + | |||

| + | • Ketinggian port_b – ketinggian port_a = height_ab = -1 | ||

| + | |||

| + | • Diameter pipa = diameter = 0.1 | ||

| + | |||

| + | • Port_a sebagai inlet yang tersambung ke pipe2, port_b sebagai outlet yang tersambung ke tank3 | ||

| + | |||

| + | |||

| + | 2. Prosedur analisa pemodelan | ||

| + | |||

| + | - dalam contoh diagram diatas didapatkan pada menu example fluid open modelica. | ||

| + | |||

| + | -Cara mencarinya pada Modelica bagian fluid, dan di expand, lalu pilih bagian tanks, dan double klik pada bagian three tanks. | ||

| + | |||

| + | -pada bagian text lakukan check lalu simulasi, dan hasil akan keluar | ||

| + | |||

| + | -checklis V pada ketiga tanki dan amati perubahan voluume setiap waktu. | ||

| + | |||

| + | 3. Analisa dan Interpretasi Hasil Pemodelan | ||

| + | |||

| + | Geometri dan ukuran tanki ini sama semua dan pada awalnya ketinggian tanki 1 setinggi 8 m ddan yang lainnya 3 meter. setelah waktu dimulai air mengalir dari tempat tinggi hingga kondisi setimbang. pada grafik, Volume dari tanki 3 tidak bergerak ke arah yang sama seperti tangki 1 dan 2. volume tangki 3 cenderung naik. hal ini dikarenakan air dari tangki 1 dan 2 masuk sebagai input semua. | ||

| + | |||

| + | 4. Catatan konsep utama hukum fisika yang diimplementasikan dalam pemodelan | ||

| + | |||

| + | - ''Mass Balance Equiation '' | ||

| + | |||

| + | - Hukum Newton 2 yang dikembangkan menjadi Hukum Bernouli (A1V1 = A2V2) --> ''Pressure drop''. hukum ini digunakan untuk menentukan Ketinggian akhir dari fluida di masing-masing tank. | ||

| + | |||

| + | - Hukum Kontinuitas = Untuk menentukan waktu (t) mencapai kondisi setimbang. | ||

| + | |||

| + | 5. Berikan hasil-hasil simulasi parameter untuk mendukung kesimpulan yang diperoleh | ||

| + | |||

| + | |||

| + | [[File:hasilv.jpg|thumb|centre|500px]] | ||

| + | |||

| + | Dari hasil diatas terjadi kesetimbangan pada detik ke +- 140 s. dan posisi ketinggian air saat setimbang adalah: Tanki 1 & 2 = 3,67 m sementara tanki 3 = 6,67 m, hal ini dikarenakan ketinggian port tangki 1 dan 2 lebih tinggi sekitar 3 meter dari tanki 3 sehingga mengakibatkan kesetimbangan di posisi tersebut. | ||

| + | |||

| + | == Pertemuan 4 : Kamis, 3 Desember 2020 == | ||

| + | |||

| + | Pada pertemuan kali ini diajarkan tentang cara me-remodel dari suatu ''example'' di ''OpenModelica'' dengan tahapan-tahapan sebagai berikut : | ||

| + | |||

| + | 1) Buka model example yang akan di remodel | ||

| + | |||

| + | 2) Siapkan new model | ||

| + | |||

| + | 3) Masukan komponen-komponen dengan susunan yang sama dengan example model, dengan cara meng-drag komponen kedalam diagram view. Letak dari komponen yang dipilih bisa dilihat dengan meletakkan kursor tepat di komponen pada example model. | ||

| + | |||

| + | 4) Setting parameter, samakan dengan example modelnya terlebih dahulu | ||

| + | |||

| + | 5) Lakukan check, dan simulasikan dengan interval waktu yang sama dengan model | ||

| + | |||

| + | 6) Kelebihan me-remodel suatu kasus example adalah bisa merubah parameter sesuai dengan yang dibutuhkan atau ditentukan. dan juga bisa menambah komponen sesuai tuntutan. | ||

| + | |||

| + | '''Contoh Re-model''' | ||

| + | |||

| + | [[File:ttf.jpg|thumb|centre|400px]] | ||

| + | |||

| + | kedua tangki memiliki perbedaan ketinggian yang di tunjukan oleh perbedaan ketinggian port di pipa, atau dalam program ditulis sebagai '''height_ab'''. hal tersebut diindikasikan dengan connectnya port a pipa dengan port outlet tanki 1 dan port b pipa dengan port inlet tangki 2. dalam example yang diambil dari library openmodelica.fluid.twotanks height_ab = -1 m. dan didapatkan hasil grafik simulasi sebagai berikut: | ||

| + | |||

| + | [[File:hasilttf.jpg|thumb|centre|400px|height_ab = -1]] | ||

| + | |||

| + | Jika dilakukan re-model dan height_ab nya diubah menjadi -4 m maka, tangki 1 kosong semakin cepat dan tangki 2 terisi makin cepat juga. Hal ini membuktikan rumus bernouli '''v^2 = 2.g.h''' dapat digunakan untuk kasus ini. | ||

| + | |||

| + | [[File:h4.jpg|thumb|centre|400px|height_ab = -4]] | ||

| + | |||

| + | |||

| + | == Tugas 4 Combined Cycle Power Plant == | ||

| + | |||

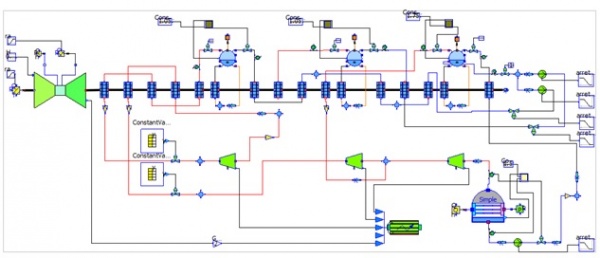

| + | Tugas yang di berikan berupa analisis sistem fluida di dalam suatu Siklus Kombinasi Pembangkit Daya (Combined Cycle Power Plant) seperti diberikan dalam gambar dibawah ini : | ||

| + | |||

| + | [[File:tug4.jpg|thumb|centre|600px]] | ||

| + | |||

| + | ThermoSysPro.Examples.CombinedCyclePowerPlant.CombinedCycle_Load_100_50 | ||

| + | |||

| + | 1. Bagaimanakah analisa termodinamika (konservasi massa dan energi) pada sistem tersebut, buat skematik analisisnya. | ||

| + | |||

| + | Combined cycle power plant adalah sebuah assembly dari heat engine yang bekerja bersamaan untuk menghasilkan gerak generator yang akan diubah menjadi listrik. Pada ''combined cycle power plant'' terdapat 2 bagian besar yang dapat dilakukan Analisa termodinamika (konservasi energi dan massa). Yang berada di darat disebut ''combined cycle gas turbin (CCGT)'' dan yang sebagai tenaga penggerak air laut adalah ''combined gas and stream (CCOGAS)''. Keduanya bekerja Bersama dapat meningkatkan efisiensi dan menghemat biaya. | ||

| + | |||

| + | |||

| + | a) '''''Combined Cycle Gas Turbin (CCGT)''''' | ||

| + | |||

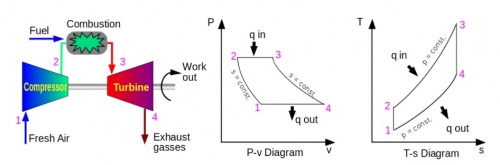

| + | Menggunakan siklus Braytone, siklus dimana dengan pola 1-2-3-4-1. '''Siklus Brayton''' ini terdiri dari proses kompresi isentropik yang diakhiri dengan proses pelepasan panas pada tekanan konstan. Pada siklus Bryton tiap-tiap keadaan proses dapat dianalisis secara berikut: | ||

| + | |||

| + | [[File:Tgas.jpg|thumb|centre|500px]] | ||

| + | |||

| + | Urutan proses dari : | ||

| + | |||

| + | - 1 ke 2 terjadi kompresi isentropic dimana Kerja yang dibutuhkan oleh compressor : '''Wc= ma (h2-h1)''', sehingga pada diagram P-v tekanan meningkat dengan entalphy yang constant, dan terjadi peningkatan temperature karena peningkatan tekanan. | ||

| + | |||

| + | - Proses 2 ke 3 bahan bakar masuk secara constant, dan menyebabkan peningkatan kalor karena ada pembakaran antara bahan bakar dengan fluida yang bekerja berupa udara bersuhu tinggi dan tekanan tinggi, dengan rumus : '''Qa = (ma + mf) (h3 - h4)'''. Hasil dari pembakaran ini berupa energi kinetic. Energi kinetic tersebut diarahkan ke sudu-sudu turbin gas dengan bantuan noozle. | ||

| + | |||

| + | - Proses 3 ke 4 terjadi ekspansi isentropic di dalam turbin, keadaan isentropic enthalpy selalu constant, dan karena ekspansi suhu menjadi turun karena tekanan turun dan volume fluida bertambah. Kerja yang dibutuhkan turbin adalah : '''WT = (ma + mf) (h3-h4)'''. | ||

| + | |||

| + | - Proses 4 ke 1 terjadi proses pembuangan udara panas danbertekanan ke udara sekitar. Jumlah kalor yang dilepas: '''QR = (ma + mf) (h4 – h1)'''. | ||

| + | |||

| + | b) '''Combined Gas and Stream (COGAS)''' | ||

| + | |||

| + | [[File:Tuap.jpg|thumb|centre|400px]] | ||

| + | |||

| + | Siklus dari turbin uap menggunakan siklus Rankine digambarkan sebagai berikut : | ||

| + | |||

| + | - Proses 1-2 melalui proses kompreesi isentropic dipompa dari tekanan rendah ke tinggi. Pada proses membutuhkan sedikit input energi (isentropic) dan tidak terjadi perubahan enthalpy. | ||

| + | |||

| + | - Proses 2-3 liquid HP memasuki boiler, dimana saat dipanaskan tekanan constant dan kalor masuk. Liquid dipanaskan hingga menjadi dry saturated vapor. | ||

| + | |||

| + | - Proses 3-4 dry saturated vapour mengalami ekspansi karena melewati turbin sehingga tekanan dan temperature berkuran, dan juga terjadi sedikit kondensasi. Pada proses ini terjadi secara isentropic sehingga tidak terjadi perubahan enthalpy, tetapi ada tambahan hasil kondensasi yang menyebabkan terjadinya perubahan enthalpy. | ||

| + | |||

| + | - Proses 4-1 ketika wet vapour memasuki kondensor dimana kondensat berubah pada kondisi konstan pressure menjadi saturated liquid. | ||

| + | |||

| + | |||

| + | 2. Lakukan identifikasi komponen-komponen utama pada sistem serta berilah deskripsi fungsi kerjanya dalam sistem dan penjelasan analisis parameter yang digunakan. | ||

| + | |||

| + | a) Turbin gas | ||

| + | |||

| + | Adalah sebuah mesin berputar yang mengambil energi dari arus gas pembakaran. Energi ditambahkan di arus gas di pembakar, di mana udara dicampur dengan bahan bakar dan dinyalakan. Pembakaran meningkatkan suhu, kecepatan dan volume dari aliran gas. Kemudian diarahkan melalui sebuah penyebar (nozzle) melalui baling-baling turbin, memutar turbin dan mentenagai kompresor. | ||

| + | |||

| + | Parameter : | ||

| + | |||

| + | - Efisiensi compressor : 87% | ||

| + | |||

| + | - Compression rate : 14,02 | ||

| + | |||

| + | - Sumber fuel : Fuel source with fixed pressure and mass flow rate, memiliki density 0.838 kg/m^3 . dengan temperature 185 C dan tekananconstant 1 bar. | ||

| + | |||

| + | - Sumber air memiliki tekanan dan mass flow rate constant/fix. Mass flow rate 13.44 kg/s. | ||

| + | |||

| + | - Fuel gas source dengan tekanan dan mass flow rate constant sebesar 1.013 bar dan mass flow rate 600 kg/s. Dengan temperature 29.4 C. | ||

| + | |||

| + | - Humidity = 97% | ||

| + | |||

| + | b) Dynamic exchanger digunakan untuk pemanasan atau pendinginan dengan viskositas tinggi produk, proses kristalisasi, penguapan tinggi dan fouling aplikasi. | ||

| + | |||

| + | Parameter : | ||

| + | |||

| + | - L = 20.4 & 20.72 m | ||

| + | |||

| + | - Jumlah component parallel = 246 | ||

| + | |||

| + | - Diameter internal = 32.8e-3 | ||

| + | |||

| + | c) Dynamic drum = Horizontal cylinder dengan radius drum 1.05 m dan panjang 16.25 m, heat exchang coefficient antara dinding dan link 5 W/m^2.K . dan wall temperature 600 K. | ||

| + | |||

| + | d) Control Valve : mengtur tekanan | ||

| + | |||

| + | e) Stodola / steam turbin : merupakan suatu penggerak mula yang mengubah energi potensial uap menjadi energi kinetik dan selanjutnya diubah menjadi energi mekanis dalam | ||

| + | |||

| + | bentuk putaran poros turbin. Maximal mass flow through the turbin : 140 & 150 kg/s. | ||

| + | |||

| + | f) Condensor : mengubah uap/ gas menjadi cair. Parameter : | ||

| + | |||

| + | - Cavity volume : 1000 m^3 | ||

| + | |||

| + | - Cavity cross-sectional cavity : 100 m^2 | ||

| + | |||

| + | - Pipe internal diameter : 0.018 | ||

| + | |||

| + | - Fraction of initial water volume in the drum 0.15 | ||

| + | |||

| + | g) Generator : Menghasilkan tenaga / Daya. | ||

| + | |||

| + | 3. Medium fluida kerja apa saja yang terjadi dalam proses siklus tersebut, dan bagaimanakah proses analisis perhitungan dalam pemodelan. | ||

| + | |||

| + | |||

| + | Dalam sistem ini diasumsikan dalam kondisi steady state dan energi kinetic diabaikan. Pada sistem ini mesin yang bekerja adalah : | ||

| + | |||

| + | a) Gas turbin | ||

| + | |||

| + | media fluida yang bekerja adalah udara yang di compress menjadi gas panas bertekanan tinggi setelah itu dicampur dengan bahan bakar dan menghasilkan udara panas yang diarahkan sehingga menjadi energi kinetic. Perhitungan-perhitungan yang digunakan : | ||

| + | |||

| + | - Kerja yang dibutuhkan Kompressor : Wc= ma (h2-h1), | ||

| + | |||

| + | - Kalor yang dihasilkan proses combustion : Qa = (ma + mf) (h3 - h4) | ||

| + | |||

| + | - Daya yang dibutuhkan turbin : WT = (ma + mf) (h3-h4). | ||

| + | |||

| + | - Kalor yang dilepas : QR = (ma + mf) (h4 – h1). | ||

| + | |||

| + | |||

| + | b) Turbin Uap | ||

| + | |||

| + | Media fluida yang bekerja adalah liquid yang dikompresi menjadi tekanan tinggi. Setelah iu dipanaskan menjadi dry saturated vapor. Setelah itu mengalami ekspansi dan menjadi wet vapour. | ||

| + | |||

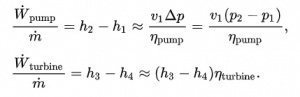

| + | Perhitungan rankine cycle sebagai berikut : | ||

| + | |||

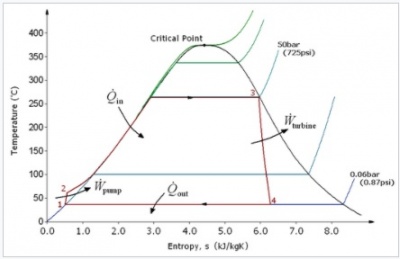

| + | Secara general perhitungan efisiensi rankine cycle sebagai berikut : | ||

| + | |||

| + | [[File:ingen.jpg|thumb|centre|300px]] | ||

| + | |||

| + | Masing-masing dari empat persamaan berikutnya diturunkan dari keseimbangan energi dan massa untuk volume control. Efisiensi thermal mendefinisikan efisiensi termodinamika dari siklus sebagai rasio keluaran daya bersih terhadap masukan panas. | ||

| + | |||

| + | [[File:rank1.jpg|thumb|centre|400px]] | ||

| + | |||

| + | Saat menangani efisiensi turbin dan pompa, penyesuaian persyaratan kerja harus dilakukan: | ||

| + | |||

| + | [[File:rank2.jpg|thumb|centre|300px]] | ||

| + | |||

| + | |||

| + | 4. Jelaskan flow line (jalur koneksi) masing-masing yang diberi warna hitam, merah | ||

| + | |||

| + | - Jalur hitam = merupakan jalur penerusan energi kinetic dari turbin dan masuk ke dalam generator untuk diubah menjadi energi lain. | ||

| + | |||

| + | - Jalur biru = menunjukan fluida hasil ekspansi tekanan rendah dan temperature rendah. | ||

| + | |||

| + | - Jalur merah = menunjukan aliran fluida tekanan tinggi temperature tinggi hasil kompresi. | ||

| + | |||

| + | == Pertemuan 5 : Kamis , 10 Desember 2020 == | ||

| + | |||

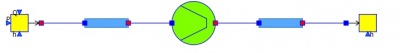

| + | Pada pertemua kali ini dibahas tentang sistem ''TestCompressor'' pada ''library OpenModelica''. Model didapatkan dari '''ThermoSysPro.Example.SimpleExample.TestCompressor'''. Diagram dari model sebagai berikut : | ||

| + | |||

| + | [[File:komp1.jpg|centre|400px]] | ||

| + | |||

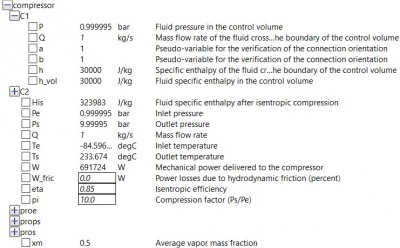

| + | Setelah itu dilakukan simulasi dan didapatkan data karakteristik fluida yang terjadi di kompressor, sebagai berikut : | ||

| + | |||

| + | [[File:komp2.jpg|centre|400px]] | ||

| + | |||

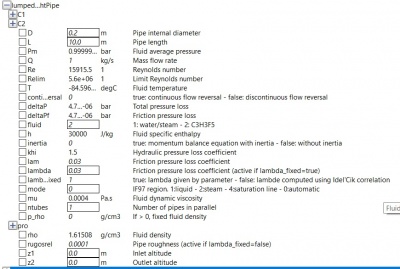

| + | didapatkan bahwa peningkatan tekanan yang terjadi dari sisi inlet 0,999995 bar ke outlet 9,999995 bar. mengapa pada sisi inlet hanya 0,99995 bar sementara inpu dari source 1 bar. Hal itu dikarenakan gesekan pada ''LumpedStraightPipe'' yang mengakibatkan ''pressure loss'' yang dijabarkan sebagai berikut : | ||

| + | |||

| + | [[File:komp3.jpg|thumb|centre|400px|''LumpedStraightPipe'' sisi inlet]] | ||

| + | |||

| + | == Pertemuan 6 : Kamis, 17 Desember 2020 == | ||

| + | |||

| + | Pendahuluan : | ||

| + | |||

| + | |||

| + | Pada hari ini kami menghadiri kuliah tamu dengan Bapak Dr. Ir. Harun Al Rosyid sebagai CEO PT. Indopower International. Kuliah hari ini membahas tentang ''combined cycle power plant''''Italic text'' yang ada di Indonesia. | ||

| + | |||

| + | ''Combined cycle power plant'' (CCPP) baru berkembang 1950. Aplikasi yang umum digunakan adalah sebagai berikut | ||

| + | |||

| + | - Untuk meningkatkan kapasitas, | ||

| + | |||

| + | - Sumber listrik yang independent | ||

| + | |||

| + | - Sebagai pengisi beban terutama untuk malam hari. | ||

| + | |||

| + | |||

| + | Combustion turbin memiliki beberapa /configuration ada berbentuk antara lain : | ||

| + | |||

| + | - ''Turbojet'' : tenaga pendorongnya menggunakan mesin jet | ||

| + | |||

| + | - ''Turboprop'' : shaft turbin digunakan untuk menggerakan baling-baling | ||

| + | |||

| + | - ''Turbinshaft'' : untuk menggerakan generator, | ||

| + | |||

| + | - ''High bypass turbinfan, Low bypass turbinfan after burning'' : keduanya merupakan jenis ''turbinfan'' | ||

| + | |||

| + | |||

| + | Gas turbin tipe : | ||

| + | |||

| + | 1. ''Heavy duty'' : daya lebih besar. | ||

| + | |||

| + | 2. ''Aeoderivative'' : efisiensinya lebih tinggi karena partnya lebih ringan | ||

| + | |||

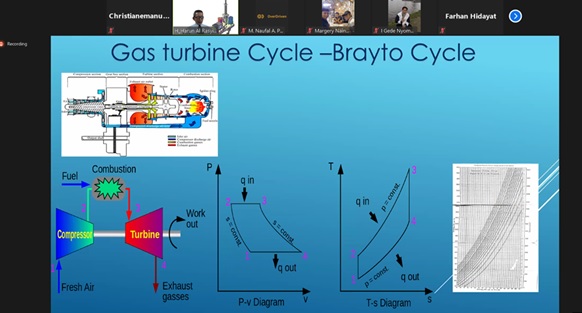

| + | [[File:kultam1.jpg|centre|600px]] | ||

| + | |||

| + | Skematik turbin gas, fresh air masuk ke kompresor, lalu udara masuk dicampur dengan fuel dan terjadi combustion, setelah itu daya yang kuat diarahkan dan menggerakan turbin. | ||

| + | t-s turbin itu medianya adalah udara, udara dipakai sebagai pendekatan, karena mayoritas gas turbin adalah gabungan fuel dan udara. | ||

| + | |||

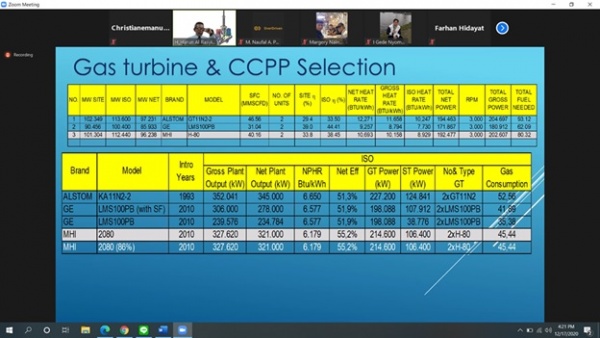

| + | [[File:kultam2.jpg|centre|600px]] | ||

| + | |||

| + | Data diatas merupakan beberapa pilihan jika ingin membuat suatu CCPP. Brand harus memiliki pengalaman dalam pembangunan ''new-plant combined cycle power plant''. | ||

| + | Cara yang dilakukan untuk memilih mesin gas turbin adalah menentukan kapasitasnya. Kalau sudah kita menentukan kapasitas gas turbine kita dapat menentukan suatu peralatan ''power plan'' yang sudah tersedia dipasaran, atau proved thecnology . | ||

| + | |||

| + | Dalam tabel tersebut terlihat typical dari gas turbine yang pernah dibuat. | ||

| + | Efisiensi bergantung juga pada temperature ambient, makin tinggi temperature ambient akan turun efisiensinya. Dalam tabel ISO terlihat bahwa pengujian terjadi pada kondisi pada tabel tersebut. Hal tersebut bisa diatasi dengan chiler yang dipasang pada tempat udara masuk. | ||

| + | |||

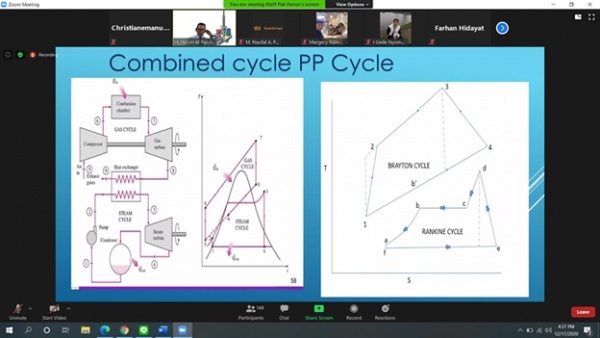

| + | [[File:kultam3.jpg|centre|600px]] | ||

| + | |||

| + | Tujuan utama dari penggabungan dari gas turbine dan steam turbine adalah untuk meningkatkan efisiensi. Dapat dilihat dari grafik T-s diatas . | ||

| + | |||

| + | [[File:kultam4.jpg|centre|600px]] | ||

| + | |||

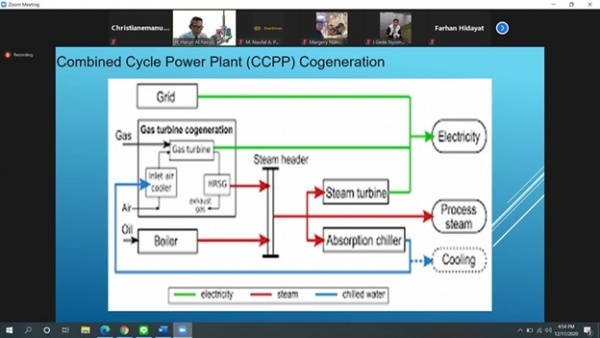

| + | Prinsip kerjanya gas turbine menyerap udara dari lingkungan menggunakan kompresor sehingga udaara bertekanan tinggi dan panas. Setelah melewati proses kompresi bahan bakar gas dimasukan dan bercampur dengan udara panas bertekanan dan terjadi proses combustion. Hasil pembakaran ini berupa energi panas yang diubah menjadi energi kinetik dengan mengarahkan udara panas tersebut ke transition pieces yang juga berfungsi untuk mengarahkan dan membentuk aliran gas panas dan bertekanan tinggi agar sesuai dengan ukuran nozzle dan sudu-sudu turbin gas. Proses ini juga menghasilkan enthalpy. Gas ini lalu disemprotkan ke turbin, hingga enthalpy gas diubah oleh turbin menjadi energi gerak yang memutar generator untuk menghasilkan listrik. Gas panas keluar melalui exhaust. | ||

| + | |||

| + | Steam turbin biasanya bergerak menggunakan energi batubara / minyak. Bahan bakar digunakan untuk memanaskan boiler, uap panas dan gas panas dari gas turbine digabungkan dalam steam header, dan dialirkan steam turbine. Poros pada gas turbin biasanya dihubungkan dangan generator sekaligus steam turbine. | ||

| + | |||

| + | == Sinompsis TUGAS BESAR == | ||

| + | |||

| + | '''Latar Belakang''' | ||

| + | |||

| + | Di daerah perkotaan banyak terdapat gedung-gedung tinggi, dalam gedung dapat dipastikan memerlukan air, baik yang berfungsi untuk kebutuhan di dapur, kamar mandi dan untuk kebutuhan lainnya. Kebutuhan air ini memerlukan suatu sistem yang dapat mengalirkan air, terutama untuk mengalirkan air ke tempat yang sangat tinggi. Diperlukan metode yang tidak biasa untuk menyalurkan air di tempat gedung-gedung tinggi ini. | ||

| + | |||

| + | |||

| + | Untuk sistem penyaluran air ke tempat yang lebih tinggi komponen utama yang harus selalu ada adalah, pompa & pipa. Karena dalam Tugas besar ini penulis ingin membahas tentang penyaluran air untuk gedung tinggi maka diperlukan perlakuan khusus agar seluruh tekanan air dapat terdistribusi secara merata. Untuk menyalurkan air kapasitas pompa yang digunakan berbanding lurus dengan ketinggian yang akan dialirkan, semakin tinggi gedung semakin tinggi kapasitas pompa. Hal yang menjadi kendala adalah jika kekuatan pompa yang digunakan adalah untuk men- supply air di tempat yang tinggi, secara otomatis tekanan pada pipa-pipa di lantai menengah kebawah akan mengalami tekanan yang sangat besar. Untuk mengatasinya bisa saja dipertebal/ pipa diperkuat agar tidak pecah, namun cara itu tidak effisien karena sangat memerlukan biaya besar. Salah satu cara lain adalah dengan menggunakan '''''Control valve''''' di setiap lantai. Sehingga tekanan yang diterima pipa disetiap lantai bisa terkontrol tekanannya sesuai kebutuhan. | ||

| + | |||

| + | |||

| + | Oleh karena itu penulis ingin membahas tentang fenomena yang terjadi pada suatu sistem perpipaan air di gedung bertingkat pada saat kebutuhan air maksimum hingga minimum dengan membandingkan pressure ketika valve dibuka setengah, penuh atau tertutup. | ||

| + | |||

| + | |||

| + | '''Tujuan''' | ||

| + | |||

| + | - Sebagai pendekatan pengambilan keputusan kekuatan pompa yang akan dipakai untuk suatu kasus tertentu | ||

| + | |||

| + | - Mengetahui tekanan yang terjadi pada setiap lantai jika keran-keran dilantai tertentu dibuka. | ||

| + | |||

| + | - Sebagai sarana pembelajaran mata kuliah '''sistem fluida - 03''' dalam penerapan penggunaan aplkasi CFD-SOFT & OpenModelica dalam penyelesaian suatu kasus pemindahan fluida. | ||

| + | |||

| + | |||

| + | '''Metodologi''' | ||

| + | |||

| + | Dalam pengerjaannya digunakan 2 aplikasi untuk membantu proses perhitungan dari suatu sistem: | ||

| + | |||

| + | 1. CFD-SOFT = aplikasi yang digunakan dalam tugas besar ini untuk menentukan tekanan yang terjadi pada masing-masing ''equipment'' terutama pada ''valve''. | ||

| + | |||

| + | 2. OpenModelica = aplikasi yang digunakan untuk mengetahui property masing-masing equipment pada sisi masuk dan keluar dengan memasukan parameter-parameter tertentu. | ||

| + | |||

| + | |||

| + | ==TUGAS BESAR== | ||

| + | |||

| + | ==BAB I. PENDAHULUAN== | ||

| + | ''' | ||

| + | 1.1 Latar Belakang''' | ||

| + | |||

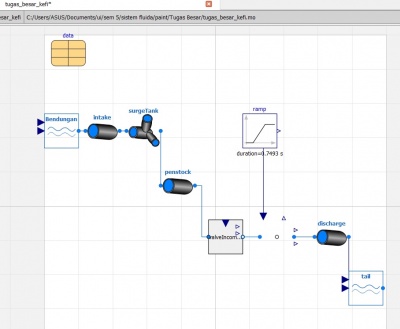

| + | Listrik adalah kebutuhan utama manusia zaman modern ini. Hampir semua peralatan canggih atau teknologi membutuhkan tenaga listrik. Salah satu sumber listrik adalah dari pembangkit listrik tenaga air (PLTA). PLTA bekerja dengan cara mengubah energi potensial dari gaya aliran air menjadi energi kinetic yang kemudian diubah menjadi energi listrik dengan menggunakan turbin dan generator. Energi yang dihasilkan sangat bergantung dari debit air yang mengalir dan memberikan gaya pada turbin, debit air sendiri merupakan komponen gabungan dari kecepatan dan luas penampang pipa. Debit air yang digunakan untuk menggerakan turbin sendiri harus sesuai dengan kebutuhan agar tidak terjadi kekurangan gaya tekan maupun kekuatan berlebih, oleh karena itu dibutuhkan control valve untuk mengatur debit air yang mengalir agas efisien. Dalam kasus ini penulis akan membahas tentang pengaruh sudut buka valve terhadap daya yang dihasilkan oleh generator. | ||

| + | |||

| + | |||

| + | '''1.2 Tujuan Penelitian''' | ||

| + | |||

| + | Tujuan dari penelitian ini adalah untuk mengembangkan pengetahuan tentang aliran dalam pada pipa penstock dan valve, antara lain : | ||

| + | |||

| + | 1. Menganalisis pengaruh sudut buka valve terhadap daya yang dihasilkan generator yang terjadi karena perubahan pressure drop pada PLTA. | ||

| + | |||

| + | 2. Menganalisis pressure drop dan separated flow yang terjadi pada bagian inlet dan bendin control valve. | ||

| + | |||

| + | 3. Mempelajari karakterisktik aliran yang mengalir pada penstock. | ||

| + | |||

| + | |||

| + | '''1.3 Manfaat Penelitian''' | ||

| + | |||

| + | Manfaat dari penelitian ini antara lain : | ||

| + | |||

| + | 1. Dapat menentukan sudut buka valve ideal yang digunakan sesuai dengan kondisi ketinggian air di bendungan. | ||

| + | |||

| + | ==BAB II. DASAR TEORI== | ||

| + | |||

| + | '''2.1 Introduction Hydropower''' | ||

| + | |||

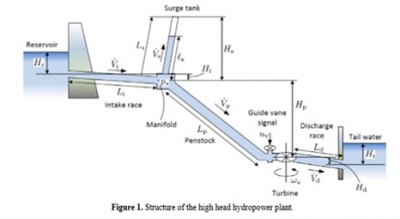

| + | '''2.1.1 Penstock pada Hydropower''' | ||

| + | |||

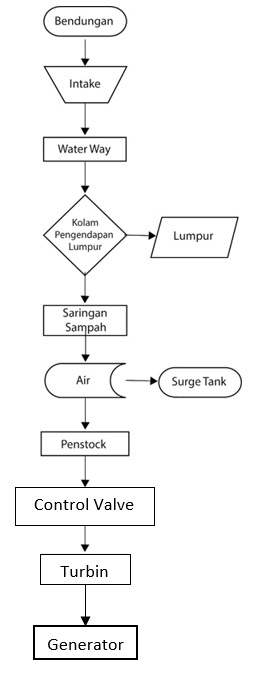

| + | Dalam hydropower (pembangkit listrik tenaga air), dibagi mejadi 3 bagian besar yaitu : reservoir (sumber air), water conductor system (penstock), dan power house building. Pada tugas besar ini penulis akan membahas tentang penstock. Penstock atau pipa penyalur air berfungsi untuk menyalurkan air dari reservoir menuju tempat turbin air untuk membangkitkan energi. Penstock memiliki penutup berupa valve/gate yang teletak pada awal (tepat setelah reservoir) dan pada akhir (sebelum turbin) pipa. | ||

| + | |||

| + | |||

| + | '''2.1.2 Deskripsi Sistem''' | ||

| + | |||

| + | [[File:flowchart11.jpg|thumb|centre|400px|flowchart alur kerja PLTA]] | ||

| + | |||

| + | |||

| + | '''2.2 Mekanika Fluida''' | ||

| + | |||

| + | '''2.2.1 Daya''' | ||

| + | |||

| + | Daya dalam kasus ini adalah kecepatan aliran fluida dalam melakukan kerja, | ||

| + | |||

| + | '''P(t) : p × Q''' (2.1) | ||

| + | |||

| + | Keterangan : | ||

| + | |||

| + | P : Daya (Watt) | ||

| + | |||

| + | p : Tekanan (N/m2) | ||

| + | |||

| + | Q : Debit Fluida (m3/s) | ||

| + | |||

| + | Untuk tekanan sendiri merupakan gaya reaksi pada blade generator yang disebabkan oleh gerak jatuh fluida yang menabrak turbin. | ||

| + | |||

| + | '''p = rho . g. h''' (2.2) | ||

| + | |||

| + | Keterangan : | ||

| + | |||

| + | ρ = masa jenis (kg/m3) | ||

| + | |||

| + | g = gravitasi (9.81 m/s2) | ||

| + | |||

| + | h1 = ketinggian jatuh air (m) | ||

| + | |||

| + | Menurut buku Fundamental of Fluid Mechanism karya Munson 7th edition (example : 8.6) rumus daya dapat dikaitkan dengan penjabaran diatas. Dinyatakan bahwa : | ||

| + | |||

| + | '''P = ɣ × Q × hTurbin''' (2.3) | ||

| + | |||

| + | Keterangan : | ||

| + | |||

| + | P = Daya (Watt) | ||

| + | |||

| + | ɣ = Berat Jenis (N/m3) | ||

| + | |||

| + | Q = Debit (m3/s) | ||

| + | |||

| + | hT = head loss (h1-hl) | ||

| + | |||

| + | '''2.2.2 Debit Air / flowrate (Q)''' | ||

| + | |||

| + | Debit air atau flowrate adalah volume fluida yang mengalir setiap satuan waktu. Debit sendiri didapatkan dengan cara melakukan percobaan penghitungan kecepatan rata-rata pada saluran pembawa. | ||

| + | |||

| + | '''A = (b + m x h) x h''' (2.4) | ||

| + | |||

| + | Keterangan : | ||

| + | |||

| + | A = Luas penampang saluran air (m2) | ||

| + | |||

| + | b = Lebar dasar (m) | ||

| + | |||

| + | m = Kemiringan talud (1,5) | ||

| + | |||

| + | |||

| + | h = Tinggi air (m) | ||

| + | |||

| + | Sementara untuk menentukan debit rumus sebagai berikut : | ||

| + | '''Q = A x Vs''' (2.5) | ||

| + | |||

| + | Keterangan : | ||

| + | |||

| + | Vs = kecepatan aliran fluida pada saluran pembawa, hasil dari percobaan (m/s) | ||

| + | |||

| + | '''2.2.3 Kecepatan Rata-rata Aliran Dalam ''Penstock'' (vp)''' | ||

| + | |||

| + | |||

| + | Fluida dari saluran pembawa diarahkan langsung ke dalam penstock sehingga debit aliran pada saluran pembawa dan dalam penstock sama (hukum Bernouli / hukum konservasi masa, Q1 =Q2) sehingga dapat ditentukan kecepatan aliran dalam penstock. | ||

| + | |||

| + | '''Q = Vp x A''' (2.6) | ||

| + | |||

| + | vp = kecepatan rata-rata fluida (m/s) | ||

| + | |||

| + | A = luas penampang (cross section) (m2) | ||

| + | |||

| + | '''2.2.4 Reynold Number (Re)''' | ||

| + | |||

| + | Reynold number adalah perbandingan rasio antara inersia dan efek viscous dalam aliran. Reynold number juga digunakan untuk menentukan jenis aliran, sebagai berikut : untuk aliran laminar (Re<2100) dimana gaya viscous lebih dominan, untuk aliran turbulent (Re>4000) dimana inersia lebih dominan, sementara itu aliran diantara laminar dan turbolen disebut aliran transisi (2100 < Re < 4000). Reynold number memiliki rumus sebagai berikut : | ||

| + | |||

| + | '''Re = Inersia/Viscous= (ρ.v.D)/μ''' (2.7) | ||

| + | |||

| + | Keterangan : | ||

| + | |||

| + | ρ = masa jenis (kg/m3) | ||

| + | |||

| + | vp = kecepatan aliran (m/s) | ||

| + | |||

| + | D = diameter pipa (m) | ||

| + | |||

| + | µ = gaya viscous (kg/m.s) | ||

| + | |||

| + | '''2.2.5 Head loss pada penstock (hL)''' | ||

| + | |||

| + | Dalam aliran internal terjadi penurunan tinggi tekanan akibat beberapa factor yang terjadi didalam pipa yang disebut, head loss mayor dan head loss minor | ||

| + | |||

| + | '''2.2.5.1 Head loss mayor (hLmayor)''' | ||

| + | |||

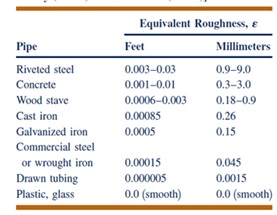

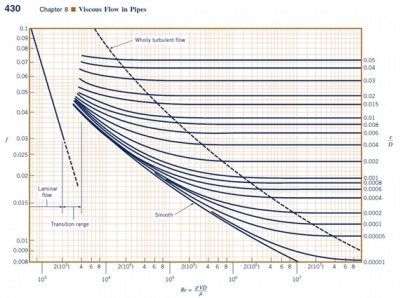

| + | Mayor losses terjadi karena efek viskos aliran yang menyebabkan gesekan fluida dengan dinding pipa yang terjadi sepanjang pipa lurus. Pressure drop dan head loss bergantung pada tegangan geser dinding / wall shear stress (τw). Untuk aliran turbulent terdapat lapisan tipis yang disebut viscous sublayer yang terbentuk dekat dinding. Viscous sublayer (ᵹs) merupakan aliran laminar yang terbentuk karena adanya kekasaran permukaan. Pressure drop aliran turbulent bergantung pada kekasaran permukaan, sementara pada aliran laminar tidak ada viscous sublayer sehingga efek viscous memiliki peranan penting. Untuk menentukan pressure drop digunakan persamaan sebagai berikut : | ||

| + | |||

| + | '''∆p=f l/D × (ρV^2)/2''' (2.8) | ||

| + | |||

| + | Keterangan : | ||

| + | |||

| + | Δp = pressure drop, p2 - p1 (N/m2) | ||

| + | |||

| + | L = Panjang pipa (m) | ||

| + | |||

| + | D = Diameter pipa (m) | ||

| + | |||

| + | ρ = Masa jenis fluida (kg/m3) | ||

| + | |||

| + | V = Kecepatan aliran fluida (m/s) | ||

| + | |||

| + | f = friction factor = Ф (Re, ε/D) | ||

| + | |||

| + | |||

| + | Friction factor bergantung pada bilangan Reynold dan relative roughness (ε/D). | ||

| + | |||

| + | Untuk aliran laminar : '''f = 64/Re''' | ||

| + | |||

| + | Untuk aliran turbulen digunakan metode dengan menggunakan moody chart : | ||

| + | |||

| + | [[File:epipa.jpg|thumb|centre|300px|'''Gambar 2.2''' Tabel kekasaran permukaan pipa]] | ||

| + | |||

| + | [[File:moodydiag.jpg|thumb|centre|400px|'''Gambar 2.3''' Moody diagram]] | ||

| + | |||

| + | Alternative lain untuk menemukan nilai dari friction factor pada aliran turbulent adalah dengan cara menggunakan rumus Colebrook sebagai berikut : | ||

| + | |||

| + | '''1/√f= -1.8 log[((ε/D)/3.7)^1.11+6.9/Re]''' (2.9) | ||

| + | |||

| + | Persamaan Bernoulli berhubungan dengan tekanan, kecepatan, dan ketinggian dari dua titik point (titik 1 dan titik 2) aliran fluida yang bermassa jenis . Persamaan ini berasal dari keseimbangan energi mekanik (energi kinetik dan energi potensial) dan tekanan, dengan kata lain Tekanan + Ek + Ep = konstan . persamaan untuk aliran fluida yang mengalir pada suatu sistem penstock PLTA dapat ditulis sebagai berikut : | ||

| + | |||

| + | '''P_1/γ + α_1 〖V_1〗^2/2g + h_1= P_2/γ+ α_2 〖V_2〗^2/2g+ h_2+h_l + ht''' (2.10) | ||

| + | |||

| + | Keterangan : | ||

| + | |||

| + | Untuk aliran ideal (inviscid) yang memiliki velocity sama disetiap lapisan aliran, koefisien energi α1 = α2 = 1, dan untuk pipa horizontal h1 = h2 . sehingga didapatkan hasil Δp = p2 – p1 = hl . ɣ. Jika di substitusi dengan persamaan pressure drop dengan menggunakan metode friction factor, maka didapatkan persamaan head loss mayor sebagai berikut: | ||

| + | |||

| + | '''h_Lmayor=f l/D × V^2/2g ''' (2.11) | ||

| + | |||

| + | '''2.2.5.2 Minor losses (hLminor)''' | ||

| + | |||

| + | Pada setiap belokan atau perubahan diameter pipa akan terjadi separated flow dan secondary flow yang terjadi karena ketidakseimbangan gaya sentripetal dari bentuk melengkung centreline pipa. | ||

| + | |||

| + | Komponen tambahan dalam sistem perpipaan menyebabkan penurunan tekanan atau pressure drop yang disebut minor losses. Minor losses terjadi pada : aliran masuk fluida ke dalam pipa (inlet), aliran keluar fluida dari pipa (outlet), sambungan pipa / fitting atau sambungan pipa tanpa fitting / butt fusion, elbow / belokan dan yang terakhir katup / valve. Metode umum yang digunakan untuk menentukan head loss minor adalah dengan menggunakan loss coefficient, KL. dengan persamaan sebagai berikut : | ||

| + | |||

| + | '''∆p= K_(L ) 1/2 ρV^2 atau h_(L minor)= K_L V^2/2g''' (2.12) | ||

| + | |||

| + | Nilai dari loss coefficient (KL) bergantung pada geometri dari komponen tersebut, dan juga bergantung pada property aliran (Re). | ||

| + | |||

| + | '''KL = Ф (Re, geometry)''' | ||

| + | |||

| + | Untuk menentukan KL berbeda-beda setiap komponen, pada kasus ini hanya diperhitungkan minor losses seperti berikut : | ||

| + | |||

| + | '''1. Inlet''' | ||

| + | |||

| + | '''2. Outlet''' | ||

| + | |||

| + | '''3. Bending''' | ||

| + | |||

| + | '''4. Valve''' | ||

| + | |||

| + | == BAB III METODE PENELITIAN == | ||

| + | |||

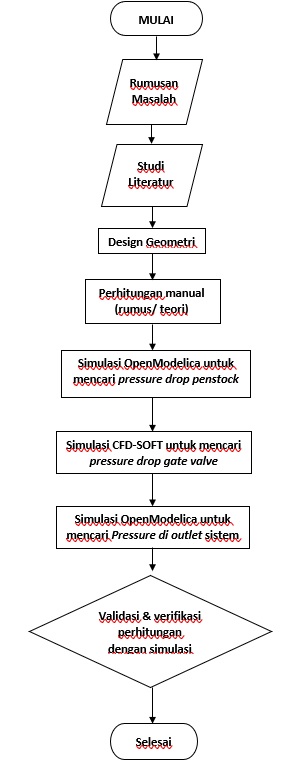

| + | '''3.1 ''Flowchart''''' | ||

| + | |||

| + | [[File:flow3.jpg|thumb|centre|400px|'''Gambar 3.1''' Flowchart Tugas besar]] | ||

| + | |||

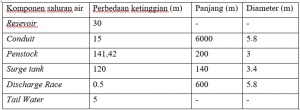

| + | '''3.2 Geometri ''Penstock''''' | ||

| + | |||

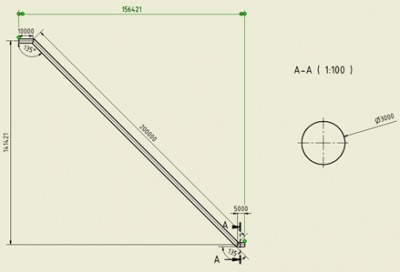

| + | Geometri yang didapatkan dari data ''hydropower plant di Telemark, Norwegia''. Geometri yang digunakan diameter dalam dari pipa penstock: | ||

| + | |||

| + | [[File:geopen.jpg|thumb|centre|400px|'''Gambar 3.2''' Geometri pipa penstock]] | ||

| + | |||

| + | |||

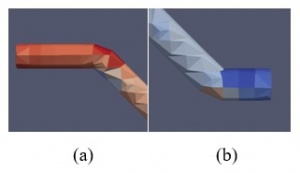

| + | '''3.3 ''Geometri Valve''''' | ||

| + | |||

| + | Dalam simulasi ''Gate valve'' digunakan 2 model, yaitu pada saat ''gate'' terbuka sebagian (45 derajat) dan saat ''gate'' terbuka penuh (90 derajat). panjang valve 10 meter dan diameter 3 meter. | ||

| + | |||

| + | [[File:gv1.jpg|thumb|centre|400px|'''Gambar 3.3''' Gate Valve]] | ||

| + | |||

| + | '''3.4 Skema Tugas Besar''' | ||

| + | |||

| + | Dalam tugas besar ini sdiagram alur dari suatu PLTA sebagai berikut : | ||

| + | |||

| + | [[File:skematubes.jpg|thumb|centre|400px|'''Gambar 3.4''' Diagram Alur PLTA]] | ||

| + | |||

| + | '''3.5 Asumsi''' | ||

| + | |||

| + | |||

| + | Asumsi-asumsi yang saya gunakan pada tugas besar ini adalah sebagai berikut : | ||

| + | |||

| + | 1. Sambungan pada bagian bending pipa menggunakan tipe flanged 45˚ yang memiliki loss coefficient, KL = 0,2 | ||

| + | |||

| + | 2. Pada bagian inlet penstock dianggap sharp-edged dengan lost coefficient, KL = 0,5. | ||

| + | |||

| + | 3. Efisiensi generator listrik, η = 95%. | ||

| + | |||

| + | 4. Semua nilai dari property fluida dan konstruksi bangunan sebagai berikut : | ||

| + | |||

| + | |||

| + | Dengan flowrate yang dibutuhkan untuk memutarkan turbin sebesar 24,3 m3/s | ||

| + | |||

| + | Tekanan air yang masuk kedalam penstock = rho . g . h (kedapaman penstock dalam bendungan) = 997 . 9,8 . 30 m = 293.417,1 Pa. | ||

| + | |||

| + | ε = 1,5 × 10-5 m (tinggi kekasaran permukaan pipa) | ||

| + | |||

| + | Asumsi keadaan setempat dengan tekanan 1 atm, dan suhu di lapangan sekitar sekitar 25˚C, maka jika fluida yang dialirkan adalah air maka property dari fluida berdasarkan table B.2 (Fundamentals of Fluids Mechanics 7th Editon) sebagai berikut: | ||

| + | |||

| + | ρ = 997 kg/m3 | ||

| + | |||

| + | g = 9,8 m/s2 | ||

| + | |||

| + | ɣ = 9.780 kN/m3 = 9780 N/m3 | ||

| + | |||

| + | µ = 8.9 × 10-4 N.s/m2 (viskositas dinamik) | ||

| + | |||

| + | ѵ = 9,025 × 10-7 m2/s (viskositas kinematic) | ||

| + | |||

| + | Data property fluida yang akan digunakan untuk perhitungan dan simulasi bersumber dari jurnal : (Comparison of Elastic vs. Inelastic Penstock Model Using OpenModelica. Vytvytskyi Liubomyr, Lie Bernt. 2017). Jurnal tersebut mengandung informasi tentang geometri dan besaran aliran fluida yang mengalir pada Sundsbarm hydropower plant in Telemark, Norway. | ||

| + | |||

| + | ==BAB IV. HASIL, PEMBAHASAN, VALIDASI DAN VERIFIKASI== | ||

| + | |||

| + | '''4.1 Hasil''' | ||

| + | |||

| + | '''4.1.1 Pressure Drop pada Penstock''' | ||

| + | |||

| + | Berikut adalah hasil perhitungan menggunakan rumus pada buku Fundamentals of Fluids Mechanics 7th Editon : | ||

| + | |||

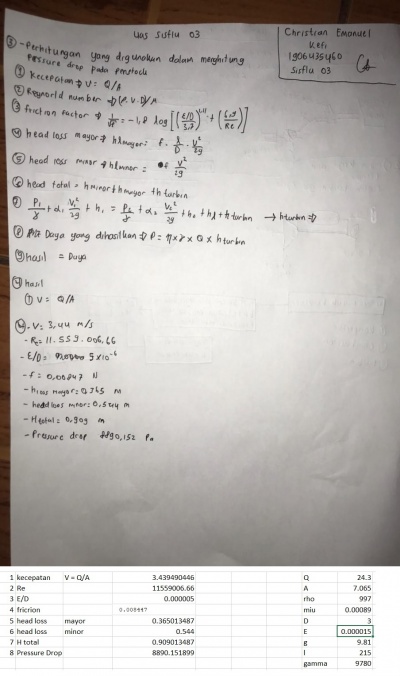

| + | - V= Q/A= Q/((1/4)πD^2 )= 24,3/((1/4)π × 3^2 ) | ||

| + | |||

| + | V = 3,44 m/s | ||

| + | |||

| + | - Re= (ρ . v . D)/μ= (997 kg/m^3 ×3,44 m/s ×3 m)/(8,9 × 10^(-4) N.s/m^2 ) | ||

| + | |||

| + | Re = 11.560.719 | ||

| + | |||

| + | - ε/D= (1,5 × 10^(-5))/3=5 × 10^(-6) | ||

| + | |||

| + | - 1/√f= -1,8 log[((5 × 10^(-6))/3,7 )^1.11+(6,9/11.560.719)] | ||

| + | |||

| + | f = 8,447 × 10-3 | ||

| + | |||

| + | - h_mayor = f l/D v^2/2g= 8,447×10^(-3) (215 m)/(3 m ) 〖(3,44 m/s)〗^2/(2×9,8) = 0,365 m | ||

| + | |||

| + | - h_minor = h_(bending 1)+ h_bending2 + h_inlet | ||

| + | |||

| + | h_minor = 0,2 〖3,44〗^2/(2×9,8)+0,2 〖3,44〗^2/(2 ×9,8)+0,5 〖3,44〗^2/(2× 9,8) = 0,544 m | ||

| + | |||

| + | - h_Total = h_mayor+ h_minor=0,9055 m | ||

| + | |||

| + | - ∆p= h_total× ɣ = 0,9055 m ×9780 N/m^3 = 8894 N/m^2 | ||

| + | |||

| + | |||

| + | '''4.2 Verifikasi dan Validasi''' | ||

| + | |||

| + | '''4.2.1 Separated Flow dan Secondary Flow''' | ||

| + | |||

| + | Pada minor losses yang terjadi pada belokan pipa dan inlet dari pipa penstock, besar minor losses terjadi karena wilayah lapisan aliran yang terpisah didekat bagian dalam dari lekukan pipa. Dan secondary flow yang terjadi karena ketidakseimbangan gaya sentripetal dari bentuk melengkung centreline pipa. Dalam simulasi menggunakan software paraview didapatkan hasil pada bagian lekukan pipa sebagai berikut: | ||

| + | |||

| + | [[File:sepflow.jpg|thumb|centre|300px|'''Gambar 4.1'''hasil ''separated flow'']] | ||

| + | |||

| + | Pada profil persebaran tekanan seperti yang terlihat pada gambar 4.1 bagian pipa setelah bending bagian dalam terlihat tekanannya lebih rendah daripada tekanan di sekitarnya. Bagian yang tekanan lebih rendah mengindikasikan adanya separated flow yang mengakibatkan adanya penurunan tekanan. Fluida yang mengalir pada elbow pipa, tidak dapat dengan mudah berbelok secara efisien sehingga terbentuk daerah yang disebut vena contracta region, yaitu daerah yang terletak di antara separated flow dan dinding lainnya. Pada vena contracta region kecepatan aliran menjadi lebih besar daripada saat kondisi normal, karena luas penampang fluida semakin sempit sehingga fluida berdesak-desakan dan memaksa fluida mengalir lebih cepat. | ||

| + | |||

| + | [[File:vencon.jpg|thumb|centre|300px|'''Gambar 4.2''' Vena Contracta]] | ||

| + | |||

| + | Gambar 4.2 menunjukan efek bernouli : Tekanan + Energi kinetic + Energi potensial = konstan . Bila di asumsikan enegi potensial = 0 maka jumlah dari tekanan dan energi kinetic sama di setiap titik. Sehingga jika velocity semakin besar maka energi kinetic semakin besar dan menyebabkan tekanan di titik tersebut menurun. Kesimpulannya hasil dari simulasi benar karena dasar teorinya pada bagian vena contracta tenakan menurun. | ||

| + | |||

| + | [[File:grafiksby.jpg|thumb|centre|400px|'''Gambar 4.3''' Grafik Kecepatan Fluida (Sumbu - Y)]] | ||

| + | |||

| + | Grafik kecepatan menunjukan titik tertinggi tidak pada posisi bagian centreline pipa, melainkan lebih kebawah dari centreline. Hal ini dikrenakan adanya separated flow yang mengalir pada bagian atas. | ||

| + | |||

| + | [[File:grafteky.jpg|thumb|centre|400px|'''Gambar 4.4''' Grafik tekanan pada potongan setelah ''bending'' (Sumbu-Y)]] | ||

| + | |||

| + | Grafik tekanan menunjukan bagian bawah memiliki tekanan lebih besar daripada bagian atas centreline pipa. Hal ini karena bagian bawah tidak terjadi separated flow, sehingga energi kinetic tidak terlalu besar di tempat ini karena sudah dikonversikan menjadi tekanan (menurut efek bernouli). Sementara bagian atas energi kinetic berkembang karena kecepatan mengalami akselerasi sehingga tekanan berkurang. | ||

| + | |||

| + | |||

| + | '''4.2.2 Simulasi ''Pressure Drop'' pada ''Penstock''''' | ||

| + | |||

| + | Tekanan total (ptotal) didapatkan dari hasil penjumlahan tekanan static dan tekanan dynamic. Dimana pstatic = p × ρ, dan pdynamic adalah resultan dari tekanan ke segala arah dengan rumus pdynamic = 0,5 × ρ × (U_X2 + U_Y2 + U_Z2)0,5. | ||

| + | |||

| + | [[File:pd3.jpg|thumb|centre|400px|'''Gambar 4.5''' ''pressure drop penstock'']] | ||

| + | |||

| + | Software yang digunakan untuk simulasi adalah CFDSOFT dan kalkulasi dengan software Paraview. Kecepatan aliran yang digunakan adalah 3,44 m/s. | ||

| + | Titik yang digunakan untuk slice searah sumbu-X adalah = point 1: (2,0,0) dan point 2 : (155,141.42,0). Kecepatan yang digunakan | ||

| + | Dari hasil simulasi penstock 3 m dengan head loss yang terletak pada elbow, inlet¸dan sepanjang pipa lurus, didapatkan hasil pressure drop, Δp = 8893,19 N/m2. Jika dibandingkan dengan perhitungan menggunakan rumus maka selisih pressure drop sebesar 0,8 N/m2 dan untuk head loss sebesar 8,2 × 10-5 m. Karena selisih head loss dengan simulasi dan perhitungan menggunakan rumus relative kecil maka hasi masih dapat diterima. | ||

| + | |||

| + | '''4.3 ''Gate Valve Pressure Drop Calculation'' ''' | ||

| + | |||

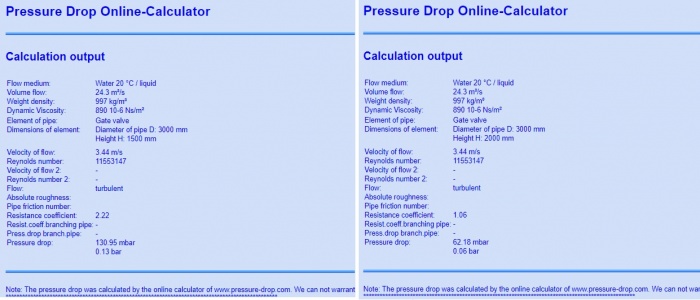

| + | Perhitungan pressure drop gate valve menggunakan calculator online yang linknya tersedia di gambar, Dengan hasil Sebagai berikut : | ||

| + | |||

| + | [[File:pdcalcu.jpg|tumb|centre|700px|'''Gambar4.6''' kiri) terbuka 1,5 m , kanan) terbuka 2 m]] | ||

| + | |||

| + | '''4.4 Hasil dan Pembahasan Daya''' | ||

| + | |||

| + | Untuk menentukan daya yang dihasilkan oleh generator yang dihasilkan dari gerak turbin, dalam kasus ini dibutuhkan head loss turbin. Head loss turbin adalah energi yang hilang akibat adanya gaya tekan dari air yang jatuh. Jika dikaitkan dengan dengan hukum persamaan energi, yakni energi masuk sama dengan energi keluar, tinggi dari titik air pertama mengalir sama dengan titik air jatuh ke turbin (titik h = 0) ditambah dengan energi yang hilang saat air mengalir dan menabrak turbin. Konstruksi dari bangunan bendungan sebagai berikut : | ||

| + | |||

| + | [[File:konshp.jpg|thumb|centre|400px|'''Gambar 4.7''' Konstruksi Hydropower]] | ||

| + | |||

| + | [[File:konstruk.jpg|thumb|centre|300px|'''Gambar 4.8''' Tabel Konstruksi]] | ||

| + | |||

| + | Sehingga didapatkan persamaan energi sebagai berikut : | ||

| + | |||

| + | '''P_1/γ +〖V_1^2 / 2g + h_1 = P_2/γ +〖V_2〗^2/2g + h_2 + h_(saluran air) + h_(l total) + h_turbin''' (4.1) | ||

| + | |||

| + | Keterangan : | ||

| + | |||

| + | -P1 = Berada di permukaan air bendungan sehingga memiliki nilai “0” | ||

| + | |||

| + | -P2 = Terletak pada ujung penstock dekat turbin, air yang mengalir secara free flow sehingga tekanan = 0 | ||

| + | |||

| + | -V1 = 0, karena air tidak mengalir pada permukaan bendungan. | ||

| + | |||

| + | -V2 = V = Kecepatan aliran fluida | ||

| + | |||

| + | -h1 = Selisih tinggi permukaan air dibendungan dengan pusat turbin gambar 4.8 | ||

| + | = hresevoir + hintake + hpenstock = 30 + 15 + 141.42 = 186.42 m | ||

| + | |||

| + | -h2 = berada pada dasar = 0 | ||

| + | |||

| + | -hsaluran air = Merupakan saluran terbuka sehingga tidak mengalami penurunan tekanan | ||

| + | |||

| + | -htotal = htotal penstock + hsaringan sampah | ||

| + | |||

| + | *Note : | ||

| + | |||

| + | - Rumus head loss saringan sampah | ||

| + | |||

| + | -h_s = k_s (t_k/b_k )^(4/3) sin〖α v^2/2g〗 (4.2) | ||

| + | |||

| + | - Tebal kisi saringan sampah (tk) = 0,01 m | ||

| + | |||

| + | - Jarak antar kisi (bk) = 0,028 m | ||

| + | |||

| + | - Sudut pemasangan saringan sampah (α) = 45˚ | ||

| + | |||

| + | - loss coefficient berdasarkan bentuk saringan sampah (ks) = 0,5 | ||

| + | |||

| + | -h_s = k_s (t_k/b_k )^(4/3) sin〖α v^2/2g〗= 0,5 (0,01/0,028)^(4/3) sin〖α 〖3,44〗^2/(2 ×9,8)〗 | ||

| + | hs = 0,0541 m | ||

| + | |||

| + | -htotal = 0,9055 + 0,0541 = 0,9596 m | ||

| + | |||

| + | -P_1/γ +〖V_1〗^2/2g + h_1 = P_2/γ +〖V_2〗^2/2g + h_2 + h_(saluran air) + h_(l total) + h_turbin + hvalve | ||

| + | |||

| + | 0/γ + 0/2g + 186,42 = 0/γ +〖3,44〗^2/(2×9,8) + 0 + 0 + 0,9596 + h_turbin + hvalve | ||

| + | |||

| + | 186,42 -〖3,44〗^2/(2×9,8) - 0,9596 = h_turbin + hvalve | ||

| + | |||

| + | |||

| + | '''Gate terbuka 1,5 m''' | ||

| + | |||

| + | Untuk gate yang terbuka 1,5 m pressure drop didapatkan sebesar 13000 pa, dan dengan gamma 9780 maka didapatkan head loss pada valve sebesar 1,3292 m. Sehingga didapatkan hasil sebagai berikut : | ||

| + | |||

| + | h_turbin + hvalve = 184,86 m | ||

| + | |||

| + | h_turbin = 183,531 | ||

| + | |||

| + | -P = η × ɣ × Q × hTurbin = 0,95 × 9780 N/m3 × 24,3 m3/s × 183,531 m | ||

| + | |||

| + | P = 41.435.987.31 Watt = 41,435 MWatt | ||

| + | |||

| + | |||

| + | '''Gate terbuka 2 m''' | ||

| + | |||

| + | Untuk gate yang terbuka 2 m, pressure drop didapatkan sebesar 6200 pa, dan dengan gamma 9780 maka didapatkan head loss karena valve sebesar 0,634 m. sehingga didapatkan hasil sebagai berikut : | ||

| + | |||

| + | h_turbin + hvalve = 184,86 m | ||

| + | |||

| + | h_turbin = 184,86 - 0,634 | ||

| + | |||

| + | h_turbin = 184,256 m | ||

| + | |||

| + | -P = η × ɣ × Q × hTurbin = 0,95 × 9780 N/m3 × 24,3 m3/s × 184,256 m | ||

| + | |||

| + | P = 41.599.716,65 Watt = 41,599 MWatt | ||

| + | |||

| + | ==BAB V. KESIMPULAN== | ||

| + | |||

| + | - Tidak ada validasi menggunakan openmodelica karena keterbatasan versi aplikasi yang dimiliki, sehingga hanya dilakukan perhitungan manual | ||

| + | |||

| + | - Hasil menunjukan bahwa jika Gate semakin dibuka maka semakin besar daya yang dihasilkan. | ||

| + | |||

| + | - Pada PLTA khasus seperti ini sering ditemui pada saat musim hujan ketika air berlebih. Turbin akan menghasilkan listrik optimum pada gaya dorong tertentu sehingga hanya diperlukan air sesuai yang dibutuhkan, jika air di bendungan semakin tinggi maka otomatis tekanan air yang keluar juga semakin tinggi, oleh karena itu diatur menggunakan gate valve agar turbin bergerak secara optimum dan daya listrik yang dihasilkan secukupnya. | ||

| + | |||

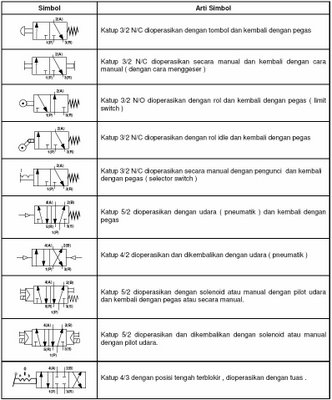

| + | == Pneumatik == | ||

| + | |||

| + | Pneumatik adalah suatu sistem tenaga yang menggunakan udara sebagai tenaga penggeraknya. Dalam sistem Pneumatik udara sebagai penggerak mengisi cylinder untuk mendorong ''rod piston''. Udara yang digunakan merupakan udara yang bertekanan yang dihasilkan oleh kompressor. | ||

| + | |||

| + | Komponen utama yang digunakan dalam sistem pneumatik adalah kompresor, piston cylinder, valve, selang, dan air service unit. skema sebagai berikut : | ||

| + | |||

| + | 1. ''Kompressor'' = Udara dikompres menjadi udara bertekanan dan dialirkan ke ''air service unit''. | ||

| + | |||

| + | 2. ''Air service unit'' : dalam komponen ini memiliki 3 komponen utama, yaitu : ''pressure gauge/regulator'' (untuk mengatur tekanan yang akan dialirkan ke dalam sistem), ''air filter'' (untuk menyaring debu dan kotoran lain yang masuk ke dalam sistem, selain itu udara yang masuk harus kering agar tidak merusak komponen-komponen yang harganya relatif mahal), ''lubricator'' (digunakan untuk melumasi udara yang masuk ke dalam sistem agar menjaga kualitas sistem). | ||

| + | |||

| + | 3. ''Piston cylinder'' : Sebagai pentransmisi tenaga dorong angin ke tenaga mekanik. ada 2 jenis yang umum dipakai : ''Single acting cylinder & double acting cylinder''. Untuk ''single acting cylinder'' menggunakan per untuk mengembalikan ''rod'' ke posisi semula, sementara ''double acting cylinder'' memiliki 2 lubang di ujungnya yang satu untuk mendorong maju dan yang satu unutk mendorong mundur, untuk sistem ini umumnya digunakan komponen berupa ''5/2 direction way valve mono stable''. | ||

| + | |||

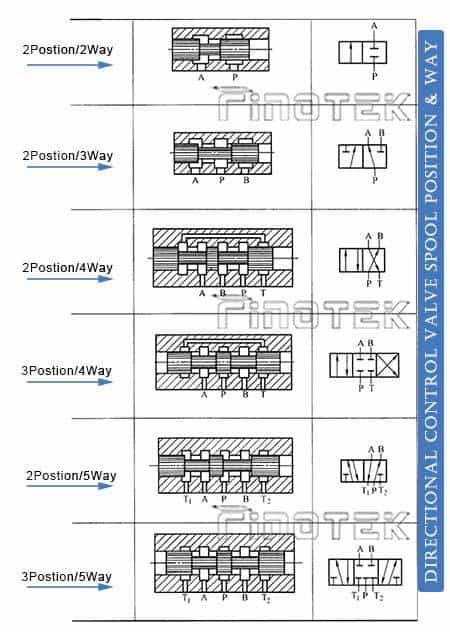

| + | 4. ''Valve'' : valve memiliki banyak tipe tergantung dari kebutuhannya, ada yang digunakan untuk mengatur tekanan, membuang tekanan berlebih, ''timer'', ''vacum, direction valve'', dan lain sebagainya. berikut adalah contoh-contoh valve : | ||

| + | |||

| + | [[File:jenisvalve.jpg|thumb|centre|560px]] | ||

| + | |||

| + | 5. Selang : Digunakan untuk mengalirkan udara ke komponen-komponen. | ||

| + | |||

| + | |||

| + | komponen-komponen lain : | ||

| + | |||

| + | 6. ''Vacum'' : Membalikan tekanan sehingga udara tertarik bukan mendorong. | ||

| + | |||

| + | 7. ''Junction'' : Menyambungkan selang. | ||

| + | |||

| + | 8. Pedal : Untuk mengatur tekanan | ||

| + | |||

| + | 9. ''Timer'' : Untuk menahan dan mengatur waktu udara akan mengalir ke komponen lain. | ||

| + | |||

| + | 10. ''Push button'' : Digunakan jika ditekan udara akan mengalir | ||

| + | |||

| + | 11. ''Roller'' : Memilih fungsi sama dengan ''push button'' tetapi biasanya diletakan sebagai ''limit switch'' | ||

| + | |||

| + | 12. ''Scilencer'' : Terdapat pada saluran pembuangan angin pada valve. | ||

| + | |||

| + | '''Kelebihan''' : | ||

| + | |||

| + | - Ramah lingkungan karena media yang digunakan adalah udara. | ||

| + | |||

| + | - Perakitan mudah. | ||

| + | |||

| + | |||

| + | '''Kekurangan''' | ||

| + | |||

| + | - Tidak memiliki daya dorong yang tinggi. | ||

| + | |||

| + | - Harga komponen relatif mahal. | ||

| + | |||

| + | - Tidak digunakan untuk banyak aplikasi. | ||

| + | |||

| + | == Hydraulic == | ||

| + | |||

| + | Hydraulic merupakan suatu rangkaian sistem penggerak yang menggunakan oli hidrolik (umum). Hidrolik diambil dari kara '''''hydro''''' yang berarti air dan '''''aulos''''' yang berarti pipa. Berbeda dengan pneumatik yang menggunakan media transmisi udara ''compressible'', hidrolik umumnya menggunakan media fluida '''''incompressible'''''. Skema kerja dari sistem hidrolik Dimana fluida penghantar ini dinaikan tekanannya oleh pompa pembangkit tekanan kemudian diteruskan ke silinder kerja melalui pipa-pipa saluran dan katup-katup. Gerakan translasi batang piston dari silinder kerja yang diakibatkan oleh tekanan fluida pada ruang silinder dimanfaatkan untuk gerak maju dan mundur. Prinsip dasar hidrolik adalah jika suatu zat cair dikenakan tekanan, maka tekanan itu akan merambat ke segala arah dengan tidak bertambah atau berkurang kekuatannya (Hukum Archimedes). | ||

| + | |||

| + | |||

| + | Hukum-Hukum Dasar Hidrolik : | ||

| + | |||

| + | -Hukum Pascal. Pascal menyatakan bahwa “Tekanan yang diberikan pada fluida dalam sebuah wadah tertutup maka tekanannya akan diteruskan sama besar dan merata kesemua arah ” | ||

| + | |||

| + | -Hukum Hidrostatik. Hukum utama hidrostatik berbunyi: “Tekanan hidrostatik pada sembarang titik yang terletak pada bidang mendatar di dalam wadah suatu jenis zat cair sejenis dalam keadaan seimbang adalah sama. | ||

| + | |||

| + | |||

| + | Komponen-komponen yang digunakan dalam sistem hidrolik : | ||

| + | |||

| + | - ''Cylinder'' = Berfungsi sebagai alat mekanis yang mentransmisikan gaya tekan fluida menjadi gerak mekanik. Jenis yang digunakan biasanya ''double acting cylinder'', dimana media oli berada di bagian kanan dan kiri piston dan berada dalam barrel. piston ini memiliki 2 ''port'' sehingga ketika gerakan piston maju ''port'' belakang sebagai input oli dan ''port'' depan sebagai output oli dan oli dari output akan kembali ke penampungan. | ||

| + | |||

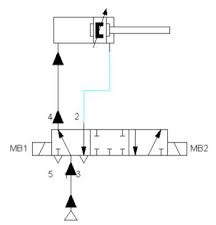

| + | - ''Direction valve'' = Berfungsi sebagai pengatur arah gerak fluida. memiliki beberapa jenis sebagai berikut : | ||

| + | |||

| + | [[File:dirvalve.jpg|thumb|centre|500px]] | ||

| + | |||

| + | Skema kerja dari salah satu contoh diatas : | ||

| + | |||

| + | [[File:skemadv.jpg|thumb|centre|400px]] | ||

| + | |||

| + | Dari sistem diatas dianggap menggunakan sistem penggeser solenoid. Posisi 1 adalah tekanan fluida masuk, posisi 3 adalah fluida kembali ke penampungan dan posisi 5 adalah ''exthaust'' biasanya ditempatkan katub buntu atau ''scilencer''. Jika kedua solenoid dalam posisi off maka posisi tengah yang akan aktif, dimana fluida akan berhenti karena jalur buntu dan cylinder akan berhenti di tempat karena tidak ada supply fluida pendorong. Jika solenoid kiri aktif maka kotak direction kiri lah yang terpakai, dimana fluida masuk ke posisi 4 dan mendorong piston maju kedepan, dan ketika solenoid off maka posisi ''direction valve'' akan kembali ke posisi tengah karena digerakkan oleh per, dan piston akan diam di tempat (posisi maju). untuk memundurkan harus dihidupkan solenoid kanan agar ''Direction valve'' kanan aktif dan aliran fluida masuk mengarah ke posisi 2 sehingga mendorong piston mundur. | ||

| + | |||

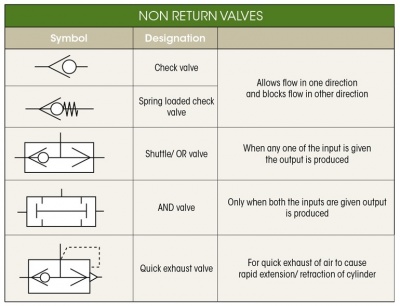

| + | Selain itu ada juga valve jenis lain yang fungsinya bukan sebagai pengarah tetapi menggunakan prinsip mengarahkan fluida : | ||

| + | |||

| + | [[File:nonreturnvalve1.jpg|thumb|centre|400px]] | ||

| + | |||

| + | - ''Pump'' = Sebagai sumber tenaga tekan fluida, mengalirkan fluida ke pipa-pipa. | ||

| + | |||

| + | - Tanki penampungan = Tempat penampungan dan kembalinya oli dari proses ''cycle''. | ||

| + | |||

| + | - Selang / ''Hose'' = Memiliki fungsi sebagai penyambung antar elemen. ''Hose''memiliki 3 lapisan utama ''inner tube'' (sebagai penghantar fluida), ''wire cushion'' (berfungsi mengurangi kemungkinan kawat menjadi kaku dan melindungi ''inner tube''), ''Reinforcement layer & cover'' (lapisan penguat yang terbuat dari kapas, material sintetis atau kawat, berfungsi sebagai pelindung ''hose'' dari cuaca dan bahaya eksternal. Selang hidrolik di desain khusus unutuk menahan tekanan yang sangat besar sehingga memerlukan material khusus sebagai bahan dasarnya seperti : ''Elastomer, Fluoropolymers, silicone, thermoplastic, metal, composite of laminated structure''. Material tersebut dipilih berdasarkan ''temperature, size, liquid, equipment specification, pressure'' dan lainnya. | ||

| + | |||

| + | - ''Fitting'' = Berfungsi sebagai penyambung ''hose'' dan komponen lain. Berikut adalah jenis-jenis ''fitting'': | ||

| + | |||

| + | [[File:hoseend.jpg|thumb|centre|400px]] | ||

| + | |||

| + | [[File:hosefitting.jpg|thumb|centre|400px]] | ||

| + | |||

| + | ''Fitting'' dipilih berdasarkan tekanan, ukuran , material ''hose'' dan kekuatan cengkramnya. | ||

| + | |||

| + | - ''Pressure relief valve'' = Sebagai komponen pengatur tekanan jika ''cylinder'' sudah mencapai posisi maksimal dan pompa masih terus bekerja. oli yang terus mengalir di kembalikan ke tangki penampungan oleh ''pressure relief valve''. | ||

| + | |||

| + | - Manometer = Sebagai pengukur tekanan. | ||

| + | |||

| + | - Filter = Sebagai penyaring kotoran agar tidak masuk dalam sistem. | ||

| + | |||

| + | |||

| + | '''Keuntungan Sistem Hidrolik''' | ||

| + | |||

| + | -Fluida yang digunakan tidak compressible sehingga tidak ada pengurangan daya dari pembangkit . | ||

| + | |||

| + | -Daya yang dihasilkan bedar | ||

| + | |||

| + | -Digunakan untuk banyak aplikasi. | ||

| + | |||

| + | |||

| + | '''Kerugian Sistem Hidrolik''' | ||

| + | |||

| + | -Bahaya tekanan tinggi fluida hidrolik, oleh karena itu harus dipastikan bahwa semua sambungan kuat dan tidak bocor. | ||

| + | |||

| + | -Gesekan fluida dan kebocoran akan mengakibatkan berkurangnya efisiensi. | ||

| + | |||

| + | -Fluida dari sirkuit yang tercemar oleh kotoran akan menyebabkan peralatan hidrolik menjadi lemah dan cepat rusak. | ||

| + | |||

| + | |||

| + | Pada umumnya dalam memahami ilmu hidrolik diperlukan pemahaman pengetahuan dasar sebagai berikut : | ||

| + | |||

| + | -Pengetahuan dasar hukum-hukum fisika dari hidrostatik . | ||

| + | |||

| + | -Pengetahuan tentang satuan dan persamaan-persamaan hidrolik. | ||

| + | |||

| + | -Pengetahuan tentang peralatan hidrolik dan pengoperasiannya pada rangkaian hidrolik. | ||

| + | |||

| + | |||

| + | '''Hukum-Hukum Dasar Hidrolik''' | ||

| + | |||

| + | -Hukum Pascal. Pascal menyatakan bahwa “Tekanan yang diberikan pada fluida dalam sebuah wadah tertutup maka tekanannya akan diteruskan sama besar dan merata kesemua arah ” | ||

| + | |||

| + | -Hukum Hidrostatik. Hukum utama hidrostatik berbunyi: “Tekanan hidrostatik pada sembarang titik yang terletak pada bidang mendatar di dalam wadah suatu jenis zat cair sejenis dalam keadaan seimbang adalah sama. | ||

| + | |||

| + | |||

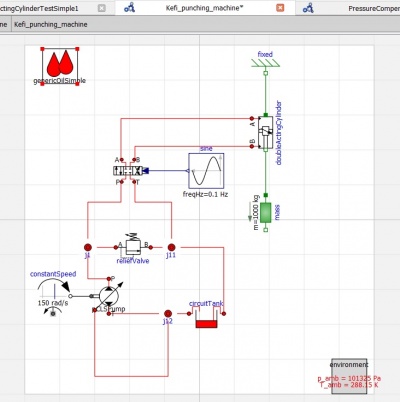

| + | == Simulasi Hydraulic == | ||

| + | |||

| + | Dalam simulasi kali ini menggunakan ''library '''OpenHydraulic''''' yang di download dari internet. Dari ''library'' tersebut terdapat contoh-contoh dari sistem hydraulic serta komponen-komponen pendukung sistem hidrolik, lengkap beserta kondisi-kondisi secara real. Kekurangannya adalah pada saat simulasi komponen yang tersedia harus support dengan versi ''OpenModelica'' yang lebih tinggi. | ||

| + | |||

| + | |||

| + | Dalam simulasi ini akan dibahas tentang penggunaan hydraulic pada mesin '''''punching'''''. Pada diagram dibawah akan ditampilkan alur dari sistem hidrolik pada mesin. Karena keterbatasan ketersediaan aplikasi maka digunakan gambar diagram sesuai kebutuhan yang dibuat sendiri dan simulasi yang digunakan pada example yang mirip dengan skema aslinya. | ||

| + | |||

| + | [[File:skemahydro.jpg|thumb|centre|400px]] | ||

| + | |||