Difference between revisions of "M. D. Fachturrohman"

(→Valve - M. D. Fachturrohman) |

(→Metode Numerik) |

||

| (5 intermediate revisions by the same user not shown) | |||

| Line 13: | Line 13: | ||

Jurusan Teknik Mesin (S1 Paralel) | Jurusan Teknik Mesin (S1 Paralel) | ||

| − | + | ='''Mekanika Fluida'''= | |

== '''Pertemuan 31 Maret 2020''' == | == '''Pertemuan 31 Maret 2020''' == | ||

| Line 133: | Line 133: | ||

| − | == '''Tugas Merancang''' == | + | = '''Tugas Merancang''' = |

| + | |||

| + | Pada pengerjaan Tugas Merancang ini saya ditemani oleh 2 rekan saya dari Teknik Mesin paralel yaitu [[Muhammad Ridhwan Sunandar]] dan [[Bolonni Nugraha]]. Saya sangat berharap alat yang nantinya akan saya bikin ini bermanfaat bagi masyarakat agar dapat mempermudah urusan dunianya dan tidak melewatkan urusan akhiratnya. | ||

| + | |||

| + | =='''Tugas Merancang 2020-2021 : Laporan Akhir Tugas Merancang I'''== | ||

| + | |||

| + | Assalamu'alaikum wr.wb. Setelah mengerjakan beberapa Milestone dan progress yang dilakukan di emas, grup whatsapp, serta diskusi yang dilakukan bersama Tim Tugas Merancang, saya beserta tim menyusun laporan akhir Tugas Merancang I ini sesuai dengan apa yang telah dipelajari dan didiskusikan bersama tim. Berikut adalah isi dari Laporan Akhir Tugas Merancang I : | ||

| + | |||

| + | === Ringkasan === | ||

| + | |||

| + | Biogas merupakan salah satu alternative untuk mengolah limbah yang dapat dimanfaatkan menjadi bahan bakar. Proses ini dapat menghasilkan bahan bakar diiringi dengan penguraian dan mengurangi volume limbah buangan. Metana dalam biogas bila terbakar relatif lebih bersih daripada batu bara dan menghasilkan energi yang lebih besar dengan emisi karbon dioksida yang lebih sedikit. Pemanfaatan biogas ini merupakan salah satu peranan penting dalam manajemen limbah karena metana merupakan gas rumah kaca yang cenderung berbahaya yang dapat berdampak pada pemanasan global. Perancangan dari sistem biogas ini dilakukan selama masa pandemi dengan pengerjaan yang terstruktur dan sistematis dengan sistem Work From Home (WFH) dengan pertemuan online rutin. Konsep dari perancangan yang kami lakukan adalah Digester Biogas tipe Plug Flow dengan menggunakan Screw Conveyor di dalam reaktor pipa. Kami mencoba untuk memaksimalkan laju reaksi dengan memperhatikan 5 parameter, yaitu sifat reaktan, rasio konsentrasi, luas permukaan, katalis, dan suhu. Penggunaan screw conveyor pada sistem biogas berguna untuk pemindahan serta pemaksimalan unsur yang ada pada bahan biogas. | ||

| + | |||

| + | === Summary === | ||

| + | |||

| + | Biogas is an alternative for processing waste that can be used as fuel. This process can produce fuel accompanied by digestion and reduce the volume of waste. Methane biogas burns relatively cleaner than coal and produces more energy with less carbon dioxide emissions. The utilization of biogas is one of the important roles in waste management because methane is a greenhouse gas that tends to be dangerous which can have an impact on global warming. The design of this biogas system was carried out during the pandemic structured and systematic work with the Work From Home (WFH) system with regular online meetings. The concept of our design is a Plug Flow type Biogas Digester using a Screw Conveyor in a pipe reactor. We tried to maximize the reaction rate by taking into account 5 parameters, namely the properties of the reactants, concentration ratio, surface area, catalyst and temperature. The use of a screw conveyor in the biogas system is useful for removing and maximizing the elements present in the biogas material. | ||

| + | |||

| + | === Kata Pengantar === | ||

| + | |||

| + | Puji syukur atas kehadirat Allah swt yang telah memberikan rahmat dan hidayahNya sehingga kami sebagai penulis laporan ini dapat menyelesaikan Laporan Milestone III atau Laporan Akhir Tugas Merancang I ini yang berjudul Continuous Biogas Reaktor Type Plug Flow dengan Poros Ulir Berputar (Screw Conveyor) Perlahan dalam Pipa. Terima kasih kami ucapkan kepada Bapak Dr. Ir. Ahmad Indra Siswantara sebagai dosen pembimbing kami dalam Mata Kuliah Tugas Merancang I, serta kepada Bapak Prof. Ir. Yulianto Sulistro Nugroho, M.Sc, Ph.D dan Bapak Dr.Eng Radon Dhelika sebagai dosen mata kuliah Tugas Merancang I. Serta semua pihak yang telah membantu serta mendukung kami secara moral dan ilmu yang telah diberikan kepada kami sejak awal mata kuliah ini dilaksanakan hingga penyelesaian Laporan Akhir Tugas Merancang I. Penyusun menyadari, Laporan akhir yang kami susun masih dari kesempurnaan, oleh karena itu, kritik dan saran yang sifatnya membangun penyusun sangat diharapkan untuk kesempurnaan pembuatan makalah selanjutnya. Harapan kami sebagai penyusun agar Laporan Akhir Tugas Merancang ini dapat memberikan manfaat bagi kita semua, khususnya pengembangan ilmu pengetahuan. | ||

| + | |||

| + | === Deskripsi Masalah === | ||

| + | |||

| + | Aktivitas kegiatan manusia yang banyak akan menghasilkan suatu material berupa benda sisa. Hal tersebut dihasilkan secara terus menerus yang akan menupuk di alam. Benda sisa yang menumpuk akan menjadi suatu permasalahan jika tidak dilakukan pencegahan ataupun pengolahan dengan perhatian serius. Benda sisa tersebut biasa disebut sebagai sampah. Jika kita lihat disekitar kita, sampah sering dilihat sebagai suatu benda yang tidak ternilai atau tidak berharga yang ada di lingkungan masyarakat. Secara umum, sampah adalah material yang dibuang sebagai sisa dari hasil produksi industri maupun rumah tangga. Sementara, menurut Undang-Undang No. 18 Tahun 2008 tentang Pengelolaan Sampah yaitu sisa kegiatan sehari-hari manusia atau proses alam yang berbentuk padat atau semi-padat berupa zat organik atau anorganik bersifat dapat terurai atau tidak dapat terurai yang dianggap sudah tidak berguna lagi dan dibuang ke lingkungan. Semenjak masa pandemi COVID-19, tertulis di berbagai referensi berita bahwa jumlah sampah rumah tangga meningkat. Hal ini terjadi seiring dengan adanya kebijakan Work From Home (WFH) yang menyebabkan sejumlah masyarakat memesan produk ataupun bahan makanan secara online. Selain itu, sejumlah masyarakat pun lebih memilih untuk memasak makanan sendiri dirumah dengan pertimbangan keamanan yang lebih terjamin. Hal ini juga menyebabkan sampah sisa masak rumah tangga pun meningkat. Sampah dapat memberi dampak buruk pada kesehatan manusia. Jika sampah dibuang sembarangan atau tidak dikelola dengan baik, maka akan berdampak pada kesehatan makhluk hidup di sekitar lingkungan tersebut. Maka dari itu, pengelolaan sampah merupakan salah satu hal yang perlu diperhatikan mengingat sampah itu sendiri bisa dihasilkan di skala rumah tangga. | ||

| + | |||

| + | === Users' Requirements dan Engineering Specification, Constraints, Standar Terkait === | ||

| + | |||

| + | ==== Users' Requirements ==== | ||

| + | |||

| + | Dari hasil survey yang kami berikan, kami mendapatkan beberapa inputan dari para calon user untuk mengembangkan tugas merancang yang akan kami buat untuk memenuhi user requirements sebagai berikut : | ||

| + | • Struktur sistem biogas yang kami gunakan lebih baik dipasang di atas permukaan tanah. | ||

| + | Dari jawaban survey yang telah kami selenggarakan, kami mendapatkan hasil sebanyak 51.6% menjawab lebih baik sistem biogas ini berada di atas permukaan tanah pada halaman rumah masing-masing. | ||

| + | • Untuk luas permukaan tanah, sebaiknya total areanya kurang dari 3m2 | ||

| + | Dari jawaban survey yang telah kami selenggarakan, kami mendapatkan hasil sebanyak 67.7% menjawab lebih baik kurang dari 3m2 luas total dari strukturnya | ||

| + | |||

| + | ==== Engineering Specification ==== | ||

| + | |||

| + | Berdasarkan users’ requirements yang telah kami buat, kami membuat engineering specification yang berkaitan dengan hal tersebut. Berikut adalah engineering specification kami : | ||

| + | • Dengan struktur system biogas yang kami gunakan, lebih baik dipasang di atas permukaan tanah yang berukuran 2 m x 2 m | ||

| + | • Pengadukan oleh screw conveyor mempengaruhi residance time dan diperpendek waktu nya kurang dari sehari | ||

| + | • Struktur sistem yang digunakan tertutup sehingga tidak menghasilkan bau yang mengganggu sekitar | ||

| + | • Dimensi ruang yang tersedia tidak lebih dari 50 L | ||

| + | |||

| + | ==== Constraints ==== | ||

| + | |||

| + | • Pembatasan anggaran (< Rp 2.000.000,-) dengan konsiderasi pembuatan suatu sistem dari input sampai produk | ||

| + | • Rangkaian biogas umumnya dibangun dibawah tanah untuk menghemat lahan | ||

| + | • Limbah organik skala rumah tangga relatif tidak sedikit, dan kuantitas gas yang dihasilkan lebih rendah daripada limbah peternakan dengan volume slurry yang sama | ||

| + | • Eksperimen pembuatan biogas memerlukan waktu yang tidak sedikit untuk menunggu timbulnya gas yang dihasilkan | ||

| + | • Rangkaian sistem biogas yang berada di bawah permukaan tanah ini harus menyesuaikan taman yang ada pada halaman yang dimiliki oleh customer (± 9m2) | ||

| + | |||

| + | ==== Standar Terkait ==== | ||

| + | |||

| + | • SNI 19-2454-2002 terkait pengelolaan sampah perkotaan | ||

| + | • SNI 7826:2012 terkait biogas | ||

| + | • SNI 06-0162-1987 terkait pipa PVC | ||

| + | • SNI IEC 60432-1:2009 terkait lampu untuk rumah tangga dan penerangan umum serupa | ||

| + | • ISO 20675:2018 terkait Biogas — Biogas production, conditioning, upgrading and utilization — Terms, definitions and classification scheme | ||

| + | |||

| + | === Penelusuran Literatur, Pemaparan Alternatif Solusi/Konsep/Desain === | ||

| + | |||

| + | ==== Biogas ==== | ||

| + | |||

| + | [[File:Biogaslaprakr1.jpg|400px|center]] | ||

| + | |||

| + | ==== Parameter ==== | ||

| + | |||

| + | 1. Suhu | ||

| + | Bila temperatur meningkat, umumnya produksi biogas juga meningkat sesuai dengan batas-batas kemampuan bakteri mencerna sampah organik. Bakteri yang umum dikenal dalam proses fermentasi anerob seperti bakteri Psychrophilic (< 15 ºC), bakteri Mesophilic (15 ºC-45 ºC), Bakteri Thermophilic (45 ºC-65 ºC). Umumnya digester anaerob skala kecil bekerja pada suhu bakteri Mesophilic dengan suhu antara 25 ºC- 37ºC. | ||

| + | |||

| + | 2. Nutrisi dan Penghambat bagi Bakteri Anaerob | ||

| + | Bakteri Anaerobik membutuhkan nutrisi sebagai sumber energi untuk proses reaksi anaerob seperti mineral-mineral yang mengadung Nitrogen, Fosfor, Magnesium. Nutrisi ini dapat bersifat toxic (racun) apabila konsentrasi di dalam bahan terlalu banyak. | ||

| + | |||

| + | 3. Derajat Keasaman (pH) | ||

| + | Mempunyai efek terhadap aktivasi mikroorganisme. Konsentrasi derajat keasamam (pH) yang ideal antara 6,6 dan 7,6. Bila pH lebih kecil atau lebih besar maka akan mempunyai sifat toksit terhadap bakteri metanogenik. Bila proses anaerob sudah berjalan menuju pembentukan biogas, pH berkisar 7-7,8. | ||

| + | |||

| + | 4. Kandungan Nitrogen dan Rasio Karbon Nitrogen | ||

| + | Karbon dan Nitrogen adalah sumber makanan utama bagi bakteri anaerob, sehingga pertumbuhan optimum bakteri sangat dipengaruhi unsur ini, dimana Karbon dibutuhkan untuk mensuplai energi dan Nitrogen dibutuhkan untuk membentuk struktur sel bakteri. Nitrogen amonia pada konsentrasi yang tinggi dapat menghambat proses fermentasi anaerob. Konsentrasi yang baik berkisar 200 – 1500 mg/lt dan bila melebihi 3000 mg/lt akan bersifat toxic. Proses fermentasi anaerob akan berlangsung optimum bila rasio C:N bernilai 30:1, dimana jumlah karbon 30 kali dari jumlah nitrogen. | ||

| + | |||

| + | 5. Pengatur Tekanan | ||

| + | Semakin tinggi tekanan di dalam digester, semakin rendah produksi biogas di dalam digester terutama pada proses hidrolisis dan acydifikasi. Selalu pertahankan tekanan diantara 1,15-1,2 bar di dalam digester. | ||

| + | |||

| + | ==== Reaktor ==== | ||

| + | |||

| + | ===== Continous ===== | ||

| + | |||

| + | Slurry ditambahkan ke dalam reactor secara konstan. Yang artinya memiliki keluaran (outlet) yang menyeimbangi volume yang masuk tersebut (inlet). Reaktan dan produk masuk dan keluar secara terus menerus. Continuous reactor umumnya digunakan pada skala besar. Model ini relatif lebih ekonomis daripada batch/partaian pada laju produksi yang sama. | ||

| + | |||

| + | ===== Plug Flow Reactor ===== | ||

| + | |||

| + | [[File:Plugflowreactorlaprakr1.jpg|400px|center]] | ||

| + | |||

| + | ===== Screw Conveyor ===== | ||

| + | |||

| + | [[File:Screwconveyorlaprakr1.jpg|400px|center]] | ||

| + | |||

| + | [[File:Screwconveyorlaprakr2.jpg|400px|center]] | ||

| + | |||

| + | === Pengembangan Desain dan Perhitungan === | ||

| + | |||

| + | ==== Pengamatan dan Evaluasi Eksperimental ==== | ||

| + | |||

| + | [[File:Pengamatanlaprakr1.jpg|400px|center]] | ||

| + | |||

| + | Evaluasi penting: | ||

| + | ✓ Walaupun telah dicat hitam, peletakan tetap harus di ruangan gelap/tidak terpapar sinar matahari | ||

| + | ✓ Bahan baku seharusnya berwujud slurry (bubur) dengan campuran air 1:1 dengan bahan organic untuk mempercepat reaksi | ||

| + | ✓ Kerapatan sambung-sambungan harus lebih diperhatikan, dapat dilakukan uji kebocoran dengan menggunakan air sabun | ||

| + | ✓ Sampah diusahakan masih yang segar, apabila sudah ditampung dalam waktu yang lama diluar, dapat menjadi sarang lalat untuk bertelur sehingga setelah | ||

| + | |||

| + | ==== Pengembangan Desain ==== | ||

| + | |||

| + | [[File:Pengembangandesainlaprakr1.jpg|400px|center]] | ||

| + | |||

| + | ==== Komponen ==== | ||

| + | |||

| + | [[File:Komponenlaprakr1.jpg|400px|center]] | ||

| + | |||

| + | [[File:Komponenlaprakr2.jpg|400px|center]] | ||

| + | |||

| + | [[File:Komponenlaprakr3.jpg|400px|center]] | ||

| + | |||

| + | [[File:Komponenlaprakr4.jpg|400px|center]] | ||

| + | |||

| + | ==== Perhitungan Desain ==== | ||

| + | |||

| + | ===== Massa Jenis Slurry ===== | ||

| + | |||

| + | [[File:Massajenisslurrylaprakr1.jpg|400px|center]] | ||

| + | |||

| + | ===== Perhitungan Screw Conveyor ===== | ||

| + | |||

| + | [[File:Perhitunganscrewconveyorlaprakr1.jpg|400px|center]] | ||

| + | |||

| + | [[File:Perhitunganscrewconveyorlaprakr2.jpg|400px|center]] | ||

| + | |||

| + | [[File:Perhitunganscrewconveyorlaprakr3.jpg|400px|center]] | ||

| + | |||

| + | [[File:Perhitunganscrewconveyorlaprakr4.jpg|400px|center]] | ||

| + | |||

| + | [[File:Perhitunganscrewconveyorlaprakr5.jpg|400px|center]] | ||

| + | |||

| + | [[File:Perhitunganscrewconveyorlaprakr6.jpg|400px|center]] | ||

| + | |||

| + | ===== Perhitungan Digester ===== | ||

| + | |||

| + | [[File:Perhitungandigesterlaprakr1.jpg|400px|center]] | ||

| + | |||

| + | [[File:Perhitungandigesterlaprakr2.jpg|400px|center]] | ||

| + | |||

| + | [[File:Perhitungandigesterlaprakr3.jpg|400px|center]] | ||

| + | |||

| + | ===== Perhitungan Feeder ===== | ||

| + | |||

| + | Pengisian hanya dilakukan untuk setiap batch/harinya. Sehingga volume feeder hanya | ||

| + | diasumsikan 3 kali dari volume per batch-nya. Dengan penampang berbentuk lingkaran | ||

| + | diameter 10 cm. | ||

| + | 0.003 m^3 = π 〖(0.05 m^ )〗^2×t | ||

| + | t = 0.382 m | ||

| + | Sehingga dimensinya adalah tabung dengan diameter 0.1 m dan tinggi 0.382 m | ||

| + | |||

| + | Untuk feeder masih perhitungan kasar. Seharusnya digunakan prinsip hukum Bernoulli untuk menentukan ketinggal permukaan slurry dan dimensi pipa ke reactor untuk mendapatkan debit yang sesuai dengan debit outlet untuk mendapatkan bucket yang sesuai untuk hasil yang optimal. | ||

| + | |||

| + | ===== Perhitungan Tabung Reaktor ===== | ||

| + | |||

| + | Asumsi: | ||

| + | L = 1.6 m | ||

| + | r = 0.0555 m | ||

| + | |||

| + | Perhitungan: | ||

| + | |||

| + | Volume = π ×(〖0.0555 m)〗^2 ×1,6 m | ||

| + | Volume = 0.01548 m3 = 15.48 L | ||

| + | |||

| + | Sehingga, dimensi reaktor yang kami gunakan adalah tabung dengan jari-jari 0.0555 m dan panjang 1.6 m dengan volume 15.48 L | ||

| + | |||

| + | ===== Perhitungan Valve ===== | ||

| + | |||

| + | [[File:Perhitunganvalvelaprakr1.jpg|400px|center]] | ||

| + | |||

| + | [[File:Perhitunganvalvelaprakr2.jpg|400px|center]] | ||

| + | |||

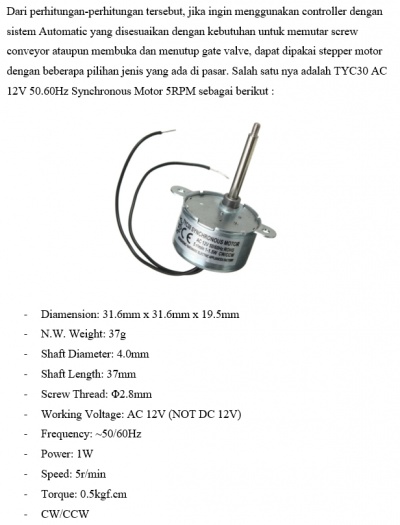

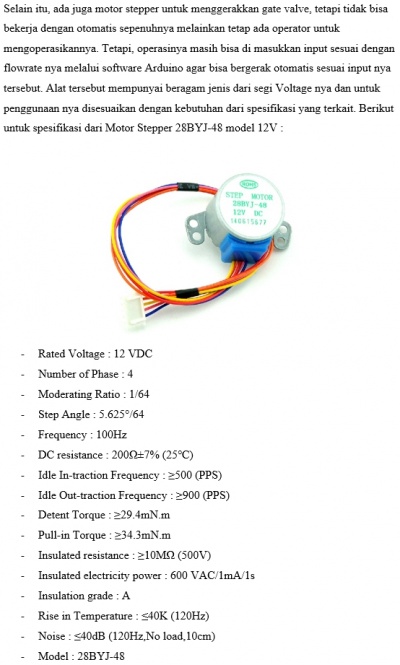

| + | ===== Penggerak / Controller ===== | ||

| + | |||

| + | [[File:Penggerakcontrollerlaprakr1.jpg|400px|center]] | ||

| + | |||

| + | [[File:Penggerakcontrollerlaprakr2.jpg|400px|center]] | ||

| + | |||

| + | === Hasil Rancangan (Preliminary Design) === | ||

| + | |||

| + | [[File:Hasilrancanganlaprakr1.jpg|400px|center]] | ||

| + | |||

| + | ==== Kerja Sistem ==== | ||

| + | |||

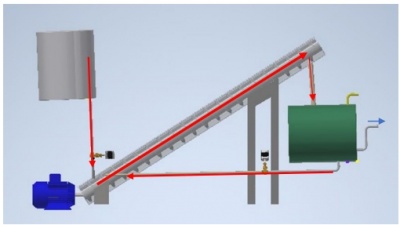

| + | Dari pengembangan desain dan perhitungan, kami merumuskan perancangan sebagai berikut. Kami membuat plug flow reactor dengan screw conveyor di dalam pipa yang memiliki kemiringan 300 dengan motor. Sistem diasumsikan berjenis plug flow sehingga tidak ada difusi arah aksial maupun pencampuran balik, hanya terdapat pencampuran secara radial di tiap penampangnya, dalam hal ini tiap bucket-nya. Penggunaan screw conveyor bertujuan memaksimalkan pencampuran radial tersebut dan memperluas area muka. Sistem berlangsung secara continuous, yang artinya sudah terdapat saluran outlet untuk menyesuaikan volume yang bekerja pada sistem, pengguna hanya berperan dalam mengisi feeder. | ||

| + | Slurry yang sudah mengisi feeder akan memasuki tabung conveyor melewati automatic valve yang sudah diatur waktunya. Kemudian slurry melewati conveyor dan kemudian mengisi wadah digester. Aliran slurry kembali ke conveyor melewati pipa feedback. Kemudian terjadi siklus yang sama selama 4 jam. Pada pipa feedback terdapat valve yang berfungsi untuk menutup aliran ketika siklus tersebut telah selesai. Slurry akan didiamkan selama 20 jam. | ||

| + | |||

| + | [[File:Hasilrancanganlaprakr2.jpg|400px|center]] | ||

| + | |||

| + | Setiap 5 hari pengguna memasukkan slurry yang baru untuk bercampur bersama slurry yang sudah ada. Hal ini untuk memaksimalkan mikro organisme pengurai yang sudah mulai terbentuk pada slurry sebelumnya. Hal yang sama terjadi secara berulang untuk pengisian-pengisian setelahnya. Volume slurry akan diatur sendirinya, karena sudah terdapat slurry outlet dengan perhitungan yang sudah dilakukan sebelumnya. Berdasarkan perhitungan, diperkirakan setelah 5 batch, mulai keluar slurry melewati slurry outlet. Berikut merupakan alur aliran slurry yang ada didalam sistem : | ||

| + | |||

| + | [[File:Hasilrancanganlaprakr3.jpg|400px|center]] | ||

| + | |||

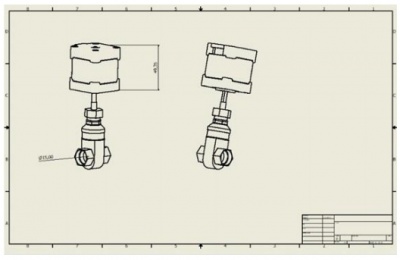

| + | ==== Gate Valve ==== | ||

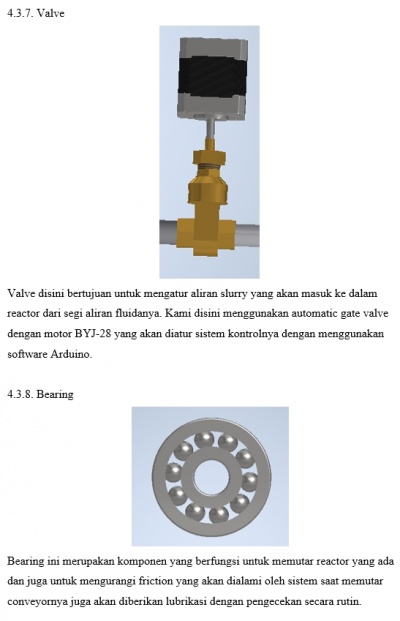

| − | + | Gate valve yang kami pakai disini berukuran ½ in dengan diameter nominal 15 mm yang berada pada slurry inlet dan juga pipa slurry untuk dikembalikan ke bagian bawah dari reactor, disini kami menggunakan Motor Stepper BYJ-28 yang berfungsi untuk mengatur aliran yang masuk kedalam reactor yang nantinya akan dihubungkan lagi ke Arduino untuk pengaturan control otomatis yang akan kami lakukan dengan motor stepper yang kami punya. Motor stepper ini akan kami hubungkan dengan menggunakan plat, kami akan menghubngkan shaft yang ada pada motor stepper dengan shaft dari gate valve ini dan akan kami hilangkan bagian atas untuk memutar gate valve ini untuk digantikan dengan motor stepper yang kami miliki. | |

| + | [[File:Hasilrancanganlaprakr4.jpg|400px|center]] | ||

| − | + | ='''Sistem Fluida'''= | |

| − | + | Pembelajaran saya terkait Sistem Fluida yang diajar oleh Pak [[Ahmad Indra Siswantara]] dapat dilihat di [[Valve - M. D. Fachturrohman]] | |

| + | ='''Metode Numerik'''= | ||

| − | + | Pembelajaran saya terkait Metode Numerik yang diajar oleh Pak [[Ahmad Indra Siswantara]] dapat dilihat di [[Metnum03-Muhammad Daffa Fachturrohman]] | |

| − | |||

| − | |||

Latest revision as of 20:25, 19 January 2021

بِسْمِ اللّهِ الرَّحْمَنِ الرَّحِيْ

السَّلاَمُ عَلَيْكُمْ وَرَحْمَةُ اللهِ وَبَرَكَاتُهُ

Contents

- 1 Profil

- 2 Mekanika Fluida

- 3 Tugas Merancang

- 3.1 Tugas Merancang 2020-2021 : Laporan Akhir Tugas Merancang I

- 3.1.1 Ringkasan

- 3.1.2 Summary

- 3.1.3 Kata Pengantar

- 3.1.4 Deskripsi Masalah

- 3.1.5 Users' Requirements dan Engineering Specification, Constraints, Standar Terkait

- 3.1.6 Penelusuran Literatur, Pemaparan Alternatif Solusi/Konsep/Desain

- 3.1.7 Pengembangan Desain dan Perhitungan

- 3.1.8 Hasil Rancangan (Preliminary Design)

- 3.1 Tugas Merancang 2020-2021 : Laporan Akhir Tugas Merancang I

- 4 Sistem Fluida

- 5 Metode Numerik

Profil

Muhammad Daffa Fachturrohman (Fachtur) 1806181855 Jurusan Teknik Mesin (S1 Paralel)

Mekanika Fluida

Pertemuan 31 Maret 2020

Dalam pertemuan ini, saya diajarkan tentang Viscous Flow in Pipes. Lalu dipaparkan penjelasan tentang Aliran Laminer dan juga Aliran Turbulen, lalu dijelaskan sebab dari terjadinya pressure loss.

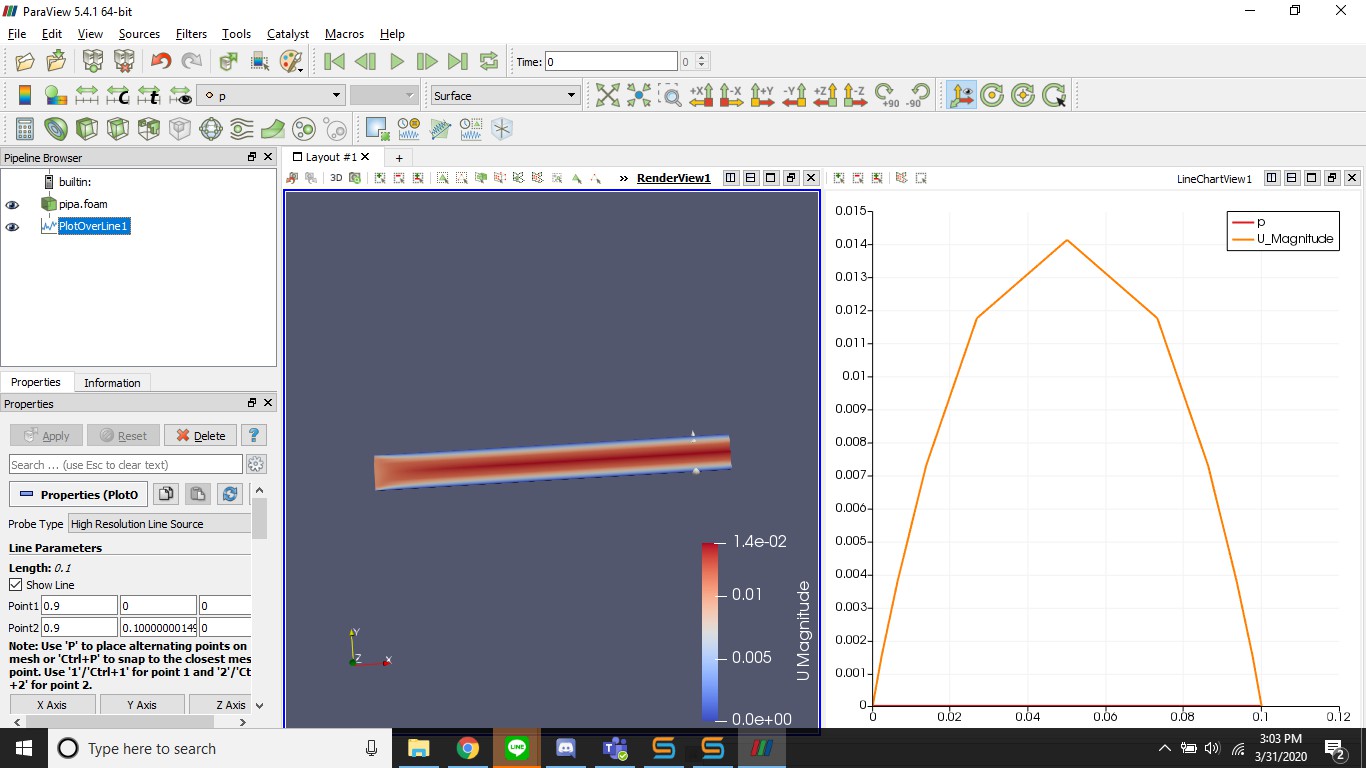

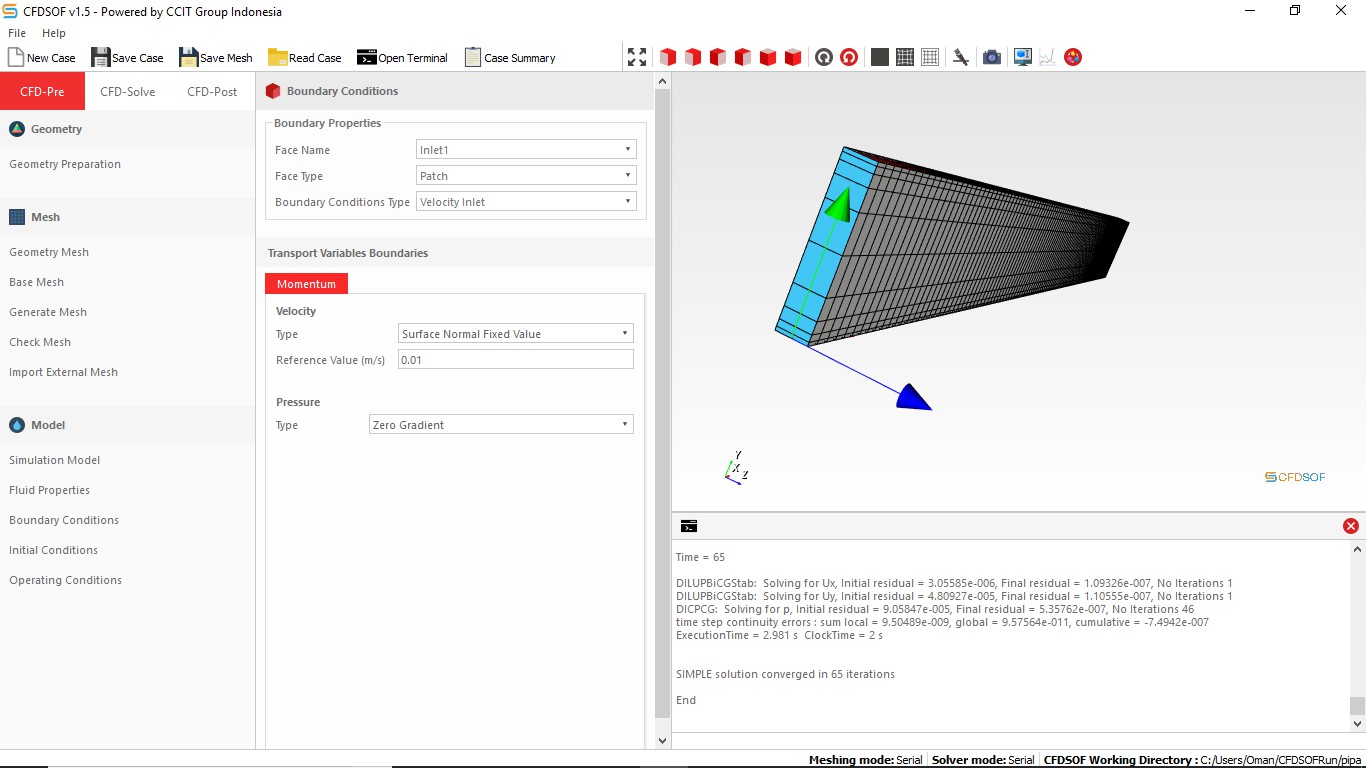

Setelah itu kami diberikan tutor dalam pembuatan pipa 2D dengan CFDSOF

Simulasi CFDSOF Di dalam simulasi ini, kami diminta untuk membuat geometri berbentuk box dan ukuran dimensi yang menggunakan sumbu x,y,z. Simulasi tersebut terbagi atas penentuan base mesh, generate mesh, check mesh, simulation model, fluid properties , dan boundary condition. ParaView pada pertemuan ini digunakan untuk melihat pesebaran besar tekanan dan kecepatan yang ada pada pipa tersebut dan juga unutk melihat grafik yang dihasilkan.

Pada pertemuan hari ini kami juga diberikan PR untuk dicari jawabannya secara individu, yaitu :

1. Apa itu entrance region?

2. Apa itu Aliran Berkembang Sempurna (Fully Developed Flow)?

3. Apa itu Entrance Length?

4. Apakah pengaruh viskositas dan pressure drop pada aliran pipa?

5. Bagaimana cara menghitung pressure drop pada suatu aliran?

Pertemuan 1 April 2020 (Menghitung Pressure Drop pada Pipa)

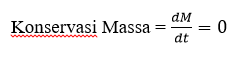

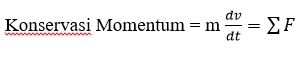

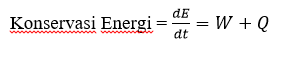

Pada pertemuan kali ini, Pak Indra dan bang Edo menjelaskan dari dasar-dasar pengaplikasian dari mekanika fluida, Ada 3 tahapan konservasi, yaitu:

1. Konservasi Massa

2. Konservasi Momentum

3. Konservasi Energi

Setelah dijelaskan 3 konservasi dasar tersebut, lalu dijelaskan juga tentang entrance region, entrance length, dan juga fully develop flow pada aliran pipa

Lalu Bang Edo memberikan sebuah tutorial untuk mencari pressure drop menggunakan CFDSOF yang berdasar dari soal ini

Pertemuan 7 April 2020

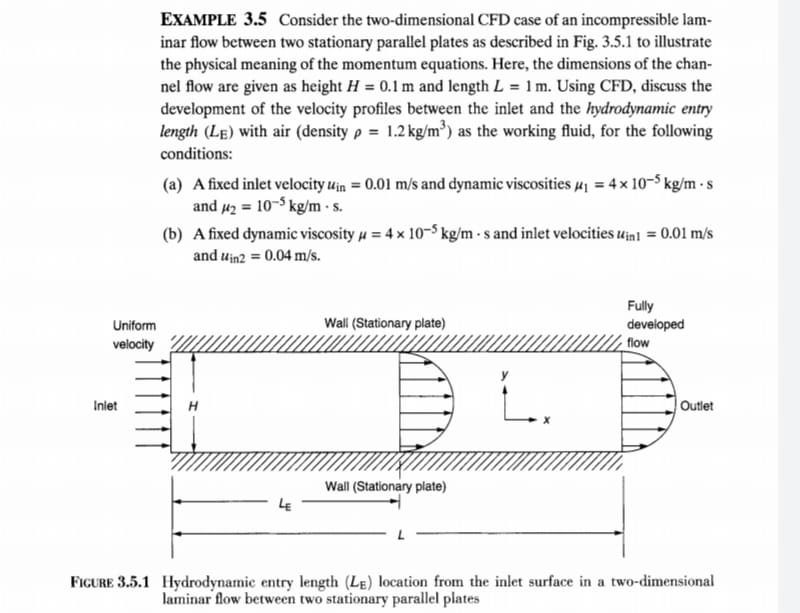

Pada pertemuan kali ini, kami dijelaskan tentang governing equation.

Penjelasan dari governing equation dari pak Dai dijelaskan melalui gambar diatas

Pertemuan 8 April 2020

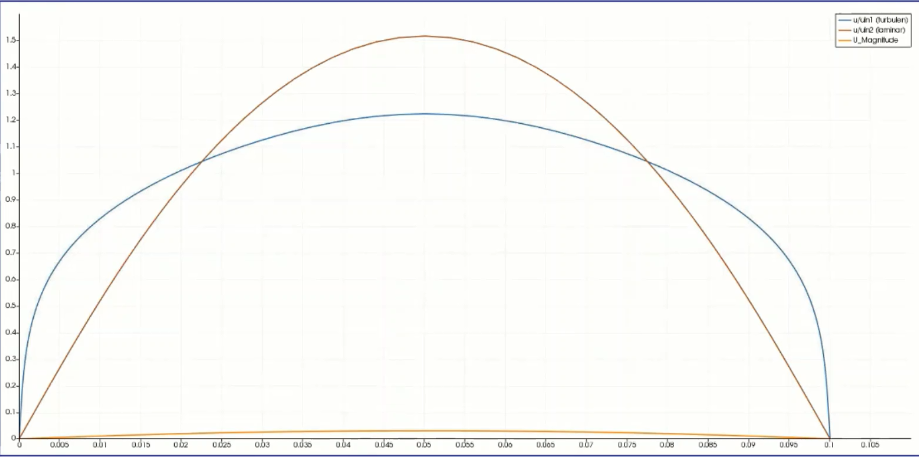

Pada pertemuan kali ini, kami dijelaskan tentang aliran fluida yang dibagi berdasarkan bilangan reynolds. Aliran-aliran ini ada 3, yaitu Aliran Laminar, Aliran Transisi, dan Aliran Turbulen. Pak Dai menjelaskan secara rinci dari 3 aliran tersebut, lalu bang edo juga memberikan penjelasan simulasi di CFDSOF untuk menentukan dan membedakan profil kecepatan dari aliran turbulen dan juga laminar.

Garis biru merupakan aliran turbulen, sedangkan gari coklat merupakan aliran laminar

Pertemuan 14 April 2020

Pada pertemuan kali ini, kami diberikan sebuah quiz 6 nomor dan dikejarkan melalui wiki page.

Pertemuan 15 April 2020

Pada pertemuan kali ini, kami dijelaskan tentang minor loses. Minor losses terjadi karena adanya perubahan penampang saat fluida mengalir atau adanya perubahan arah (elbow). Saat terjadi perubahan geometri atau luas penampang. Biasanya akan ada perubahan profile kecepatan. Pak Dai menyuruh mahasiswa/i-nya untuk melakukan simulasi terkait kondisi ini.

Pertemuan 21 April 2020

Pada pertemuan kali ini, kami dijelaskan dan di paparkan tentang presentasi dari penelitian dari bang Agil, Teknik Meisn 2016. Beliau mempresentasikan kincir air berputar akibat energi kinetik oleh air. Sehingga menimbulkan momentum untuk memutarkan kincir air. Selain itu akibat kincir air yang menahan laju aliran air, ada perbedaan ketinggian saat saat sebelum dan sesudah memutarkan kincir air.Menurut Agil,ini menimbulkan energi potensial akibat perbedaan ketinggian tersebut. Menurut hukum Newton II, persamaan gayaadalah : massa x percepatan atau mass flowrate x perubahan momentum. karena adanya peruabahan momentum maka akan ada peruabahan energi kinetik dikarenakan perubahan kecepatan aliran saat masuk dan keluar menimbulkan perbedaan ketinggian. Perbedaan ketinggian ini yang menyebabkan adanya energi potensial yang terjadi karena adanya perbedaan ketinggian aliran fluida saat memutar turbin air.

Sinopsis Pengaruh Jenis Hydrant Nozzle terhadap kecepatan Outlet

Pada tugas kali ini, saya akan menjelaskan pengaruh dari jenis Hydrant Nozzle terhadap kecepatan outlet.

Hydrant nozzle sendiri adalah alat yang digunakan pada ujung selang untuk memancarkan aliran yang biasanya digunakan oleh pemadam kebakaran untuk mengeluarkan air dari selang yang digunakannya. Hydrant nozzle ini berbeda dengan pompa air, perbedaanya dapat dilihat dari jenis dari hydrant nozzle:

1. Jet Hydrant Nozzle Jet nozzle ini bisa mengontrol pancaran air yang telah keluar berbentuk solid stream atau lurus dengan tekanan yang besar dan padat. Sehingga, jenis ini cukup bagus bila digunakan untuk memadamkan api pada jarak jauh. Jet nozzle ini mampu memancarkan air hingga menembus jarak jauh, dimana para petugas akan tetap merasa aman saat sedang bertugas memadamkan api, namun tetap tidak menghilangkan fungsinya sebagai pemadam kebakaran. Jet nozzle ini mampu menembus adanya kobaran api dan langsung menuju sampai titik api, karena jet nozzle ini memiliki pancaran air yang jauh dan padat.

2. Spray Hydrant Nozzle (Variable Nozzle) Jenis ini kebalikan dari jet nozzle. Karena bentuk pancaran air yang dihasilkan cenderung berbentuk tirai atau berbentuk perisai yang menyebar. Selain itu, jika pada jet nozzle bertujuan memadamkan api dalam jarak jauh, namun untuk jenis ini justru digunakan untuk mendekati adanya kobaran api dalam kondisi yang aman. Hal ini dikarenakan panas dan paparan dari kobaran api, beserta resiko terhadap terjilat oleh percikan api bisa langsung dicegah dengan adanya tirai air yang dibuat oleh nozzle jenis ini. Sehingga, untuk memadamkan api dengan jarak dekat, misalnya saja pada ruangan indoor, biasanya proses pemadaman api lebih sering menggunakan nozzle jenis ini. Karena yang dibutuhkan adalah untuk memadamkan api dalam jarak yang dekat dan tidak terlalu jauh.

Berikut merupakan contoh dari jet hydrant nozzle

Berikut merupakan contoh dari spray/variable nozzle

Tugas Merancang

Pada pengerjaan Tugas Merancang ini saya ditemani oleh 2 rekan saya dari Teknik Mesin paralel yaitu Muhammad Ridhwan Sunandar dan Bolonni Nugraha. Saya sangat berharap alat yang nantinya akan saya bikin ini bermanfaat bagi masyarakat agar dapat mempermudah urusan dunianya dan tidak melewatkan urusan akhiratnya.

Tugas Merancang 2020-2021 : Laporan Akhir Tugas Merancang I

Assalamu'alaikum wr.wb. Setelah mengerjakan beberapa Milestone dan progress yang dilakukan di emas, grup whatsapp, serta diskusi yang dilakukan bersama Tim Tugas Merancang, saya beserta tim menyusun laporan akhir Tugas Merancang I ini sesuai dengan apa yang telah dipelajari dan didiskusikan bersama tim. Berikut adalah isi dari Laporan Akhir Tugas Merancang I :

Ringkasan

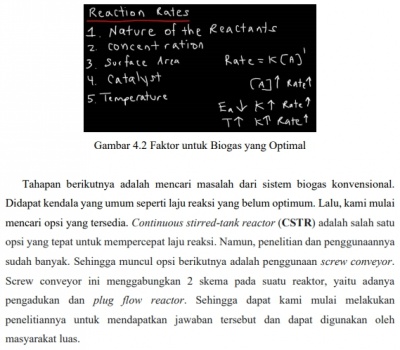

Biogas merupakan salah satu alternative untuk mengolah limbah yang dapat dimanfaatkan menjadi bahan bakar. Proses ini dapat menghasilkan bahan bakar diiringi dengan penguraian dan mengurangi volume limbah buangan. Metana dalam biogas bila terbakar relatif lebih bersih daripada batu bara dan menghasilkan energi yang lebih besar dengan emisi karbon dioksida yang lebih sedikit. Pemanfaatan biogas ini merupakan salah satu peranan penting dalam manajemen limbah karena metana merupakan gas rumah kaca yang cenderung berbahaya yang dapat berdampak pada pemanasan global. Perancangan dari sistem biogas ini dilakukan selama masa pandemi dengan pengerjaan yang terstruktur dan sistematis dengan sistem Work From Home (WFH) dengan pertemuan online rutin. Konsep dari perancangan yang kami lakukan adalah Digester Biogas tipe Plug Flow dengan menggunakan Screw Conveyor di dalam reaktor pipa. Kami mencoba untuk memaksimalkan laju reaksi dengan memperhatikan 5 parameter, yaitu sifat reaktan, rasio konsentrasi, luas permukaan, katalis, dan suhu. Penggunaan screw conveyor pada sistem biogas berguna untuk pemindahan serta pemaksimalan unsur yang ada pada bahan biogas.

Summary

Biogas is an alternative for processing waste that can be used as fuel. This process can produce fuel accompanied by digestion and reduce the volume of waste. Methane biogas burns relatively cleaner than coal and produces more energy with less carbon dioxide emissions. The utilization of biogas is one of the important roles in waste management because methane is a greenhouse gas that tends to be dangerous which can have an impact on global warming. The design of this biogas system was carried out during the pandemic structured and systematic work with the Work From Home (WFH) system with regular online meetings. The concept of our design is a Plug Flow type Biogas Digester using a Screw Conveyor in a pipe reactor. We tried to maximize the reaction rate by taking into account 5 parameters, namely the properties of the reactants, concentration ratio, surface area, catalyst and temperature. The use of a screw conveyor in the biogas system is useful for removing and maximizing the elements present in the biogas material.

Kata Pengantar

Puji syukur atas kehadirat Allah swt yang telah memberikan rahmat dan hidayahNya sehingga kami sebagai penulis laporan ini dapat menyelesaikan Laporan Milestone III atau Laporan Akhir Tugas Merancang I ini yang berjudul Continuous Biogas Reaktor Type Plug Flow dengan Poros Ulir Berputar (Screw Conveyor) Perlahan dalam Pipa. Terima kasih kami ucapkan kepada Bapak Dr. Ir. Ahmad Indra Siswantara sebagai dosen pembimbing kami dalam Mata Kuliah Tugas Merancang I, serta kepada Bapak Prof. Ir. Yulianto Sulistro Nugroho, M.Sc, Ph.D dan Bapak Dr.Eng Radon Dhelika sebagai dosen mata kuliah Tugas Merancang I. Serta semua pihak yang telah membantu serta mendukung kami secara moral dan ilmu yang telah diberikan kepada kami sejak awal mata kuliah ini dilaksanakan hingga penyelesaian Laporan Akhir Tugas Merancang I. Penyusun menyadari, Laporan akhir yang kami susun masih dari kesempurnaan, oleh karena itu, kritik dan saran yang sifatnya membangun penyusun sangat diharapkan untuk kesempurnaan pembuatan makalah selanjutnya. Harapan kami sebagai penyusun agar Laporan Akhir Tugas Merancang ini dapat memberikan manfaat bagi kita semua, khususnya pengembangan ilmu pengetahuan.

Deskripsi Masalah

Aktivitas kegiatan manusia yang banyak akan menghasilkan suatu material berupa benda sisa. Hal tersebut dihasilkan secara terus menerus yang akan menupuk di alam. Benda sisa yang menumpuk akan menjadi suatu permasalahan jika tidak dilakukan pencegahan ataupun pengolahan dengan perhatian serius. Benda sisa tersebut biasa disebut sebagai sampah. Jika kita lihat disekitar kita, sampah sering dilihat sebagai suatu benda yang tidak ternilai atau tidak berharga yang ada di lingkungan masyarakat. Secara umum, sampah adalah material yang dibuang sebagai sisa dari hasil produksi industri maupun rumah tangga. Sementara, menurut Undang-Undang No. 18 Tahun 2008 tentang Pengelolaan Sampah yaitu sisa kegiatan sehari-hari manusia atau proses alam yang berbentuk padat atau semi-padat berupa zat organik atau anorganik bersifat dapat terurai atau tidak dapat terurai yang dianggap sudah tidak berguna lagi dan dibuang ke lingkungan. Semenjak masa pandemi COVID-19, tertulis di berbagai referensi berita bahwa jumlah sampah rumah tangga meningkat. Hal ini terjadi seiring dengan adanya kebijakan Work From Home (WFH) yang menyebabkan sejumlah masyarakat memesan produk ataupun bahan makanan secara online. Selain itu, sejumlah masyarakat pun lebih memilih untuk memasak makanan sendiri dirumah dengan pertimbangan keamanan yang lebih terjamin. Hal ini juga menyebabkan sampah sisa masak rumah tangga pun meningkat. Sampah dapat memberi dampak buruk pada kesehatan manusia. Jika sampah dibuang sembarangan atau tidak dikelola dengan baik, maka akan berdampak pada kesehatan makhluk hidup di sekitar lingkungan tersebut. Maka dari itu, pengelolaan sampah merupakan salah satu hal yang perlu diperhatikan mengingat sampah itu sendiri bisa dihasilkan di skala rumah tangga.

Users' Requirements dan Engineering Specification, Constraints, Standar Terkait

Users' Requirements

Dari hasil survey yang kami berikan, kami mendapatkan beberapa inputan dari para calon user untuk mengembangkan tugas merancang yang akan kami buat untuk memenuhi user requirements sebagai berikut : • Struktur sistem biogas yang kami gunakan lebih baik dipasang di atas permukaan tanah. Dari jawaban survey yang telah kami selenggarakan, kami mendapatkan hasil sebanyak 51.6% menjawab lebih baik sistem biogas ini berada di atas permukaan tanah pada halaman rumah masing-masing. • Untuk luas permukaan tanah, sebaiknya total areanya kurang dari 3m2 Dari jawaban survey yang telah kami selenggarakan, kami mendapatkan hasil sebanyak 67.7% menjawab lebih baik kurang dari 3m2 luas total dari strukturnya

Engineering Specification

Berdasarkan users’ requirements yang telah kami buat, kami membuat engineering specification yang berkaitan dengan hal tersebut. Berikut adalah engineering specification kami : • Dengan struktur system biogas yang kami gunakan, lebih baik dipasang di atas permukaan tanah yang berukuran 2 m x 2 m • Pengadukan oleh screw conveyor mempengaruhi residance time dan diperpendek waktu nya kurang dari sehari • Struktur sistem yang digunakan tertutup sehingga tidak menghasilkan bau yang mengganggu sekitar • Dimensi ruang yang tersedia tidak lebih dari 50 L

Constraints

• Pembatasan anggaran (< Rp 2.000.000,-) dengan konsiderasi pembuatan suatu sistem dari input sampai produk • Rangkaian biogas umumnya dibangun dibawah tanah untuk menghemat lahan • Limbah organik skala rumah tangga relatif tidak sedikit, dan kuantitas gas yang dihasilkan lebih rendah daripada limbah peternakan dengan volume slurry yang sama • Eksperimen pembuatan biogas memerlukan waktu yang tidak sedikit untuk menunggu timbulnya gas yang dihasilkan • Rangkaian sistem biogas yang berada di bawah permukaan tanah ini harus menyesuaikan taman yang ada pada halaman yang dimiliki oleh customer (± 9m2)

Standar Terkait

• SNI 19-2454-2002 terkait pengelolaan sampah perkotaan • SNI 7826:2012 terkait biogas • SNI 06-0162-1987 terkait pipa PVC • SNI IEC 60432-1:2009 terkait lampu untuk rumah tangga dan penerangan umum serupa • ISO 20675:2018 terkait Biogas — Biogas production, conditioning, upgrading and utilization — Terms, definitions and classification scheme

Penelusuran Literatur, Pemaparan Alternatif Solusi/Konsep/Desain

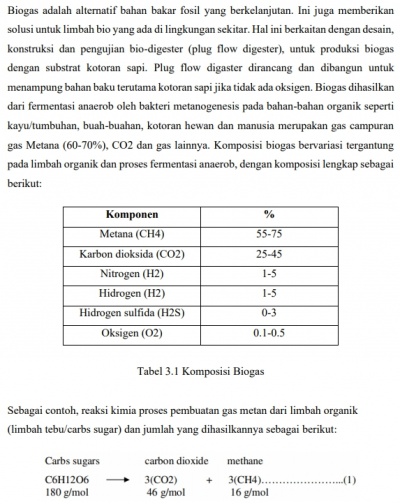

Biogas

Parameter

1. Suhu

Bila temperatur meningkat, umumnya produksi biogas juga meningkat sesuai dengan batas-batas kemampuan bakteri mencerna sampah organik. Bakteri yang umum dikenal dalam proses fermentasi anerob seperti bakteri Psychrophilic (< 15 ºC), bakteri Mesophilic (15 ºC-45 ºC), Bakteri Thermophilic (45 ºC-65 ºC). Umumnya digester anaerob skala kecil bekerja pada suhu bakteri Mesophilic dengan suhu antara 25 ºC- 37ºC.

2. Nutrisi dan Penghambat bagi Bakteri Anaerob

Bakteri Anaerobik membutuhkan nutrisi sebagai sumber energi untuk proses reaksi anaerob seperti mineral-mineral yang mengadung Nitrogen, Fosfor, Magnesium. Nutrisi ini dapat bersifat toxic (racun) apabila konsentrasi di dalam bahan terlalu banyak.

3. Derajat Keasaman (pH)

Mempunyai efek terhadap aktivasi mikroorganisme. Konsentrasi derajat keasamam (pH) yang ideal antara 6,6 dan 7,6. Bila pH lebih kecil atau lebih besar maka akan mempunyai sifat toksit terhadap bakteri metanogenik. Bila proses anaerob sudah berjalan menuju pembentukan biogas, pH berkisar 7-7,8.

4. Kandungan Nitrogen dan Rasio Karbon Nitrogen

Karbon dan Nitrogen adalah sumber makanan utama bagi bakteri anaerob, sehingga pertumbuhan optimum bakteri sangat dipengaruhi unsur ini, dimana Karbon dibutuhkan untuk mensuplai energi dan Nitrogen dibutuhkan untuk membentuk struktur sel bakteri. Nitrogen amonia pada konsentrasi yang tinggi dapat menghambat proses fermentasi anaerob. Konsentrasi yang baik berkisar 200 – 1500 mg/lt dan bila melebihi 3000 mg/lt akan bersifat toxic. Proses fermentasi anaerob akan berlangsung optimum bila rasio C:N bernilai 30:1, dimana jumlah karbon 30 kali dari jumlah nitrogen.

5. Pengatur Tekanan

Semakin tinggi tekanan di dalam digester, semakin rendah produksi biogas di dalam digester terutama pada proses hidrolisis dan acydifikasi. Selalu pertahankan tekanan diantara 1,15-1,2 bar di dalam digester.

Reaktor

Continous

Slurry ditambahkan ke dalam reactor secara konstan. Yang artinya memiliki keluaran (outlet) yang menyeimbangi volume yang masuk tersebut (inlet). Reaktan dan produk masuk dan keluar secara terus menerus. Continuous reactor umumnya digunakan pada skala besar. Model ini relatif lebih ekonomis daripada batch/partaian pada laju produksi yang sama.

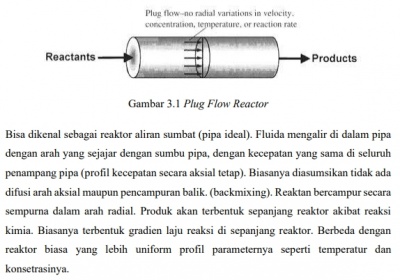

Plug Flow Reactor

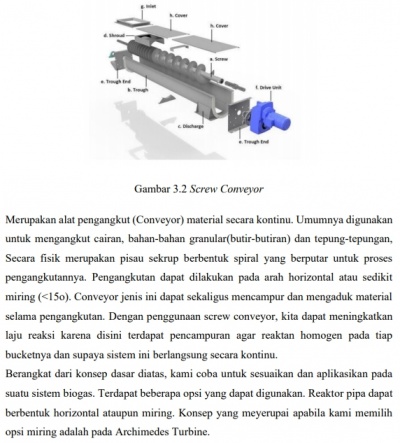

Screw Conveyor

Pengembangan Desain dan Perhitungan

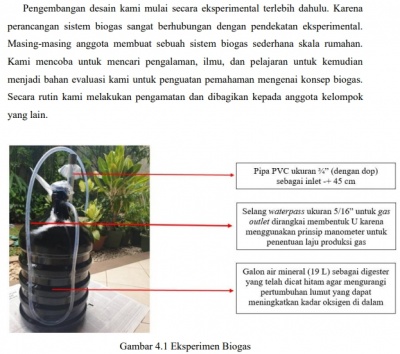

Pengamatan dan Evaluasi Eksperimental

Evaluasi penting:

✓ Walaupun telah dicat hitam, peletakan tetap harus di ruangan gelap/tidak terpapar sinar matahari ✓ Bahan baku seharusnya berwujud slurry (bubur) dengan campuran air 1:1 dengan bahan organic untuk mempercepat reaksi ✓ Kerapatan sambung-sambungan harus lebih diperhatikan, dapat dilakukan uji kebocoran dengan menggunakan air sabun ✓ Sampah diusahakan masih yang segar, apabila sudah ditampung dalam waktu yang lama diluar, dapat menjadi sarang lalat untuk bertelur sehingga setelah

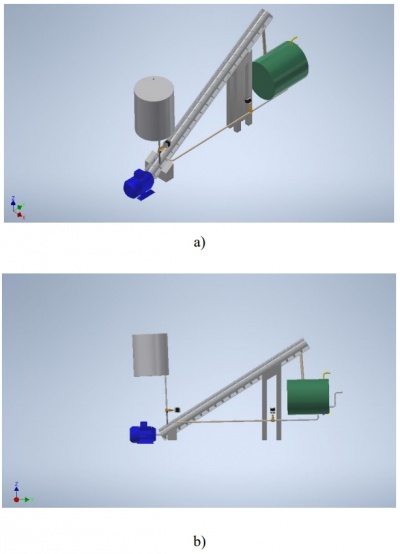

Pengembangan Desain

Komponen

Perhitungan Desain

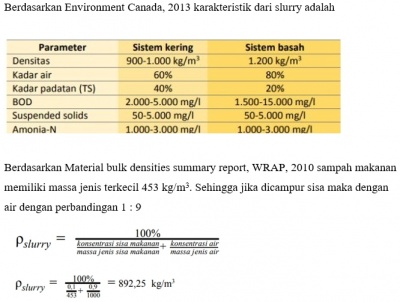

Massa Jenis Slurry

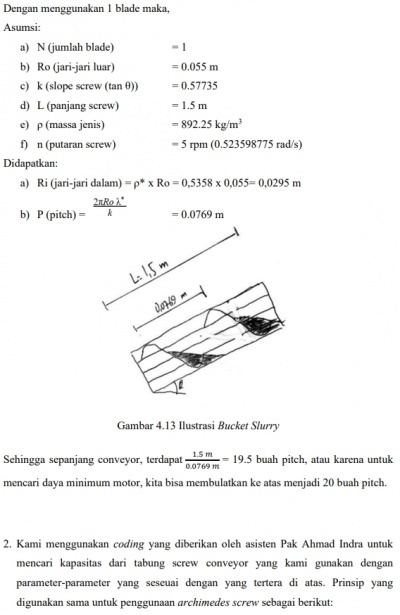

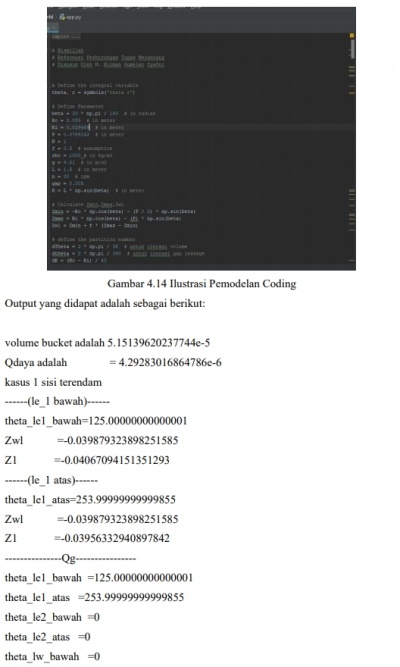

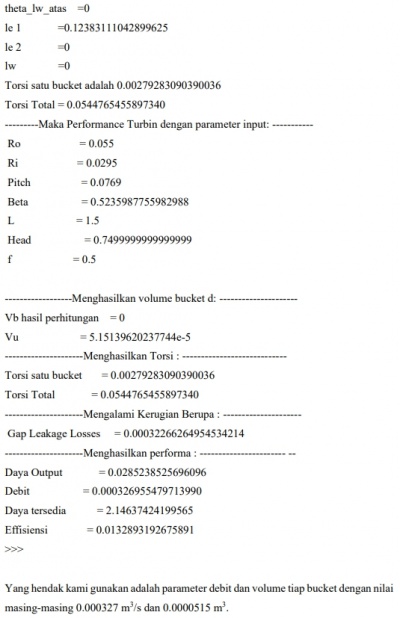

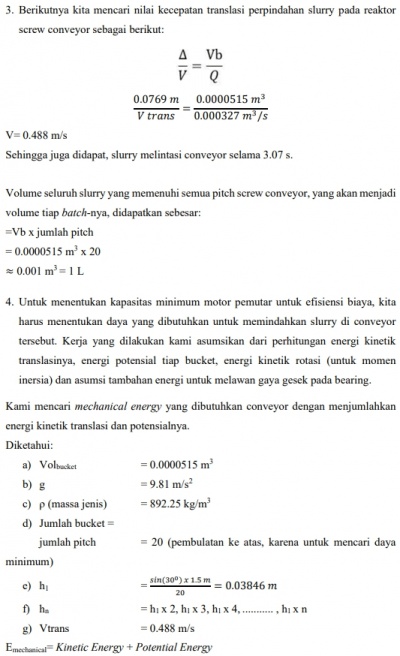

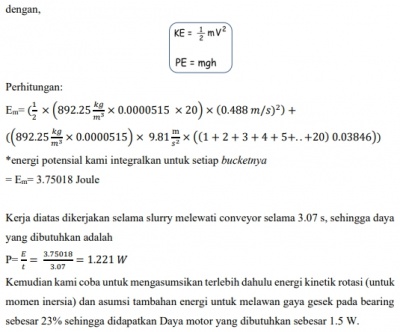

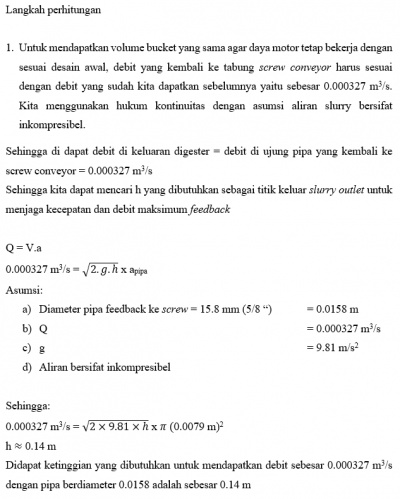

Perhitungan Screw Conveyor

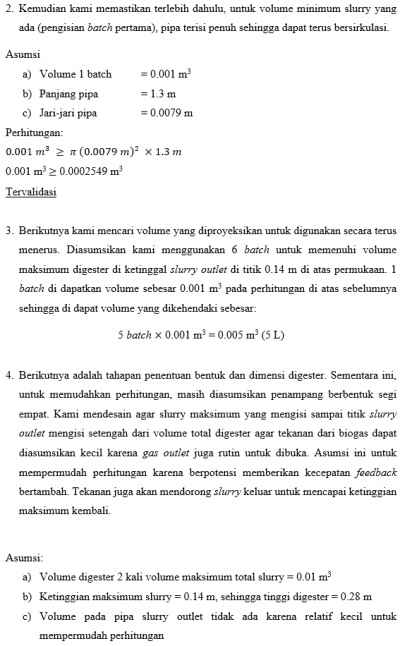

Perhitungan Digester

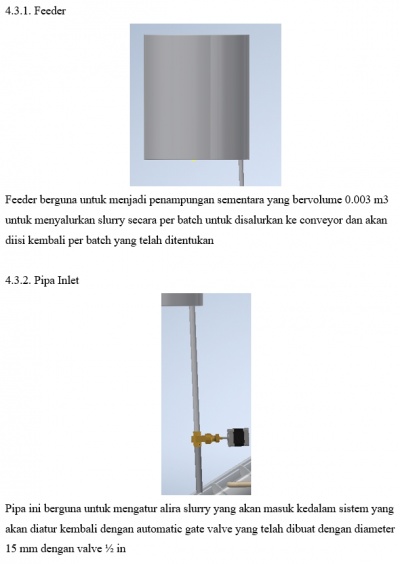

Perhitungan Feeder

Pengisian hanya dilakukan untuk setiap batch/harinya. Sehingga volume feeder hanya diasumsikan 3 kali dari volume per batch-nya. Dengan penampang berbentuk lingkaran diameter 10 cm. 0.003 m^3 = π 〖(0.05 m^ )〗^2×t t = 0.382 m Sehingga dimensinya adalah tabung dengan diameter 0.1 m dan tinggi 0.382 m

Untuk feeder masih perhitungan kasar. Seharusnya digunakan prinsip hukum Bernoulli untuk menentukan ketinggal permukaan slurry dan dimensi pipa ke reactor untuk mendapatkan debit yang sesuai dengan debit outlet untuk mendapatkan bucket yang sesuai untuk hasil yang optimal.

Perhitungan Tabung Reaktor

Asumsi: L = 1.6 m r = 0.0555 m

Perhitungan:

Volume = π ×(〖0.0555 m)〗^2 ×1,6 m Volume = 0.01548 m3 = 15.48 L

Sehingga, dimensi reaktor yang kami gunakan adalah tabung dengan jari-jari 0.0555 m dan panjang 1.6 m dengan volume 15.48 L

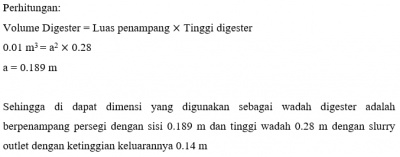

Perhitungan Valve

Penggerak / Controller

Hasil Rancangan (Preliminary Design)

Kerja Sistem

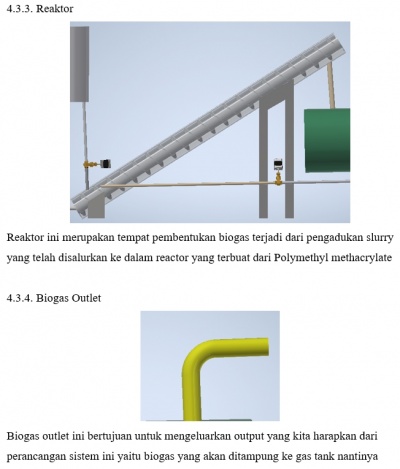

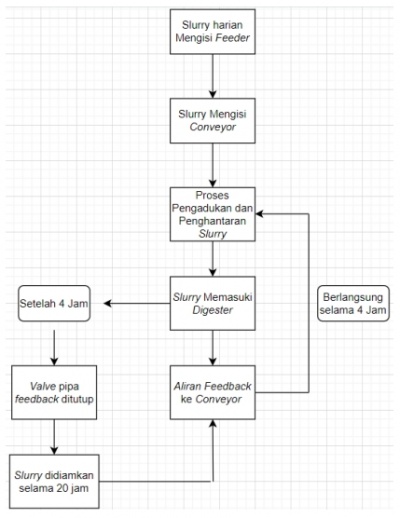

Dari pengembangan desain dan perhitungan, kami merumuskan perancangan sebagai berikut. Kami membuat plug flow reactor dengan screw conveyor di dalam pipa yang memiliki kemiringan 300 dengan motor. Sistem diasumsikan berjenis plug flow sehingga tidak ada difusi arah aksial maupun pencampuran balik, hanya terdapat pencampuran secara radial di tiap penampangnya, dalam hal ini tiap bucket-nya. Penggunaan screw conveyor bertujuan memaksimalkan pencampuran radial tersebut dan memperluas area muka. Sistem berlangsung secara continuous, yang artinya sudah terdapat saluran outlet untuk menyesuaikan volume yang bekerja pada sistem, pengguna hanya berperan dalam mengisi feeder. Slurry yang sudah mengisi feeder akan memasuki tabung conveyor melewati automatic valve yang sudah diatur waktunya. Kemudian slurry melewati conveyor dan kemudian mengisi wadah digester. Aliran slurry kembali ke conveyor melewati pipa feedback. Kemudian terjadi siklus yang sama selama 4 jam. Pada pipa feedback terdapat valve yang berfungsi untuk menutup aliran ketika siklus tersebut telah selesai. Slurry akan didiamkan selama 20 jam.

Setiap 5 hari pengguna memasukkan slurry yang baru untuk bercampur bersama slurry yang sudah ada. Hal ini untuk memaksimalkan mikro organisme pengurai yang sudah mulai terbentuk pada slurry sebelumnya. Hal yang sama terjadi secara berulang untuk pengisian-pengisian setelahnya. Volume slurry akan diatur sendirinya, karena sudah terdapat slurry outlet dengan perhitungan yang sudah dilakukan sebelumnya. Berdasarkan perhitungan, diperkirakan setelah 5 batch, mulai keluar slurry melewati slurry outlet. Berikut merupakan alur aliran slurry yang ada didalam sistem :

Gate Valve

Gate valve yang kami pakai disini berukuran ½ in dengan diameter nominal 15 mm yang berada pada slurry inlet dan juga pipa slurry untuk dikembalikan ke bagian bawah dari reactor, disini kami menggunakan Motor Stepper BYJ-28 yang berfungsi untuk mengatur aliran yang masuk kedalam reactor yang nantinya akan dihubungkan lagi ke Arduino untuk pengaturan control otomatis yang akan kami lakukan dengan motor stepper yang kami punya. Motor stepper ini akan kami hubungkan dengan menggunakan plat, kami akan menghubngkan shaft yang ada pada motor stepper dengan shaft dari gate valve ini dan akan kami hilangkan bagian atas untuk memutar gate valve ini untuk digantikan dengan motor stepper yang kami miliki.

Sistem Fluida

Pembelajaran saya terkait Sistem Fluida yang diajar oleh Pak Ahmad Indra Siswantara dapat dilihat di Valve - M. D. Fachturrohman

Metode Numerik

Pembelajaran saya terkait Metode Numerik yang diajar oleh Pak Ahmad Indra Siswantara dapat dilihat di Metnum03-Muhammad Daffa Fachturrohman