Difference between revisions of "Fadhil Ramadhan"

(→Pertemuan ketiga Tugas Merancang (20 Oktober 2020)) |

(→Minggu ke-2 Tugas Merancang 2) |

||

| (24 intermediate revisions by the same user not shown) | |||

| Line 97: | Line 97: | ||

Sebelumnya kami sudah melakukan diskusi kelompok dan hasilnya adalah Fadhil, Dennis, dan Selviya untuk mencoba bahan lain agar kita bisa berbagi pengalaman. Untuk Selviya bahan yang digunakan adalah sisa sayuran dan limbah tahu, Dennis menggunakan sayuran dan 1 sachet ragi, sedangkan saya menggunakan sisa-sisa sayuran dan 3 sachet ragi | Sebelumnya kami sudah melakukan diskusi kelompok dan hasilnya adalah Fadhil, Dennis, dan Selviya untuk mencoba bahan lain agar kita bisa berbagi pengalaman. Untuk Selviya bahan yang digunakan adalah sisa sayuran dan limbah tahu, Dennis menggunakan sayuran dan 1 sachet ragi, sedangkan saya menggunakan sisa-sisa sayuran dan 3 sachet ragi | ||

| + | |||

Poin 2 | Poin 2 | ||

| Line 109: | Line 110: | ||

- Melakukan pengamatan ketinggian air per 6 jam | - Melakukan pengamatan ketinggian air per 6 jam | ||

| − | [[File: | + | [[File:Galon.jpeg|300px|thumb|center|Sambungan selang air dan tutup galon tertutup rapat]] |

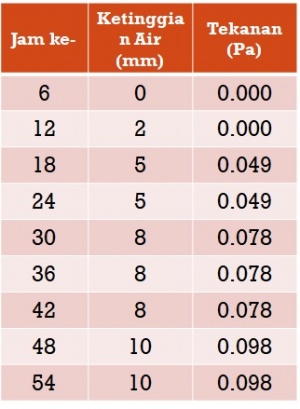

Pada tanggal 20 Oktober 2020 (setelah 4 hari), ketinggian air sudah mencapai 10 mm. Berikut tabel pengamatannya | Pada tanggal 20 Oktober 2020 (setelah 4 hari), ketinggian air sudah mencapai 10 mm. Berikut tabel pengamatannya | ||

| Line 127: | Line 128: | ||

- Mempelajari Modelica | - Mempelajari Modelica | ||

| − | == Pertemuan Keempat Tugas Merancang (23 | + | == Pertemuan Keempat Tugas Merancang (23 Oktober 2020) == |

Pada hari Jumat, 23 November 2020 kami melakukan asistensi dengan Bang Edo. Agenda dari asistensi tersebut adalah memperkenalkan Modelica, keunggulannya, dan cara pengoperasiannya. Selain itu Bang Edo memberikan saran untuk mencari referensi lain yang dapat menjelaskan lebih rinci mengenai model sistem reaktor Biogas didireferensi yang diberikan Pak Dai. Kemudian membuat bagan dari masing-masing alat percobaan biogas yang sudah kita buat di rumah masing-masing | Pada hari Jumat, 23 November 2020 kami melakukan asistensi dengan Bang Edo. Agenda dari asistensi tersebut adalah memperkenalkan Modelica, keunggulannya, dan cara pengoperasiannya. Selain itu Bang Edo memberikan saran untuk mencari referensi lain yang dapat menjelaskan lebih rinci mengenai model sistem reaktor Biogas didireferensi yang diberikan Pak Dai. Kemudian membuat bagan dari masing-masing alat percobaan biogas yang sudah kita buat di rumah masing-masing | ||

| + | |||

| + | |||

| + | |||

| + | == Perancangan Awal Desain Sistem Biogas == | ||

| + | Pada perancangan desain awal, faktor yang harus diperhatikan pada reaktor screw conveyor adalah | ||

| + | 1. Nature of reactant | ||

| + | 2. konsentrasi | ||

| + | 3. luas permukaan | ||

| + | 4. catalyst | ||

| + | 5. temperatur | ||

| + | |||

| + | maka dari itu dengan mempertimbangkan hal tersebut terdapat 2 desain awal yang dibuat yaitu | ||

| + | |||

| + | 1. Sistem Biogas dengan screw conveyor horizontal | ||

| + | |||

| + | [[File:Desainsistembiogas.png|500px]] | ||

| + | |||

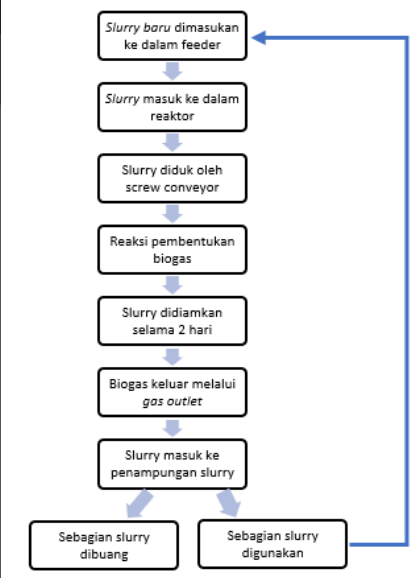

| + | Pada desain ini slurry akan masuk melalui feeder ke reaktor. Kemudian didalam reaktor, slurry akan diaduk bolak balik menggunakan screw conveyor dan didiamkan selama 2 hari. Gas yang terbentuk selama 2 hari akan mengalir maelalui gas outlet sedangkan slurry yang sudah tidak dipakai aka melewati slurry outlet dan ditampung di penampungan slurry. Sebagian surry yang ada di penampungan slurry akan dipakai kembali karena memiliki kandungan OLR yang tinggi sehingga dapat mempercepat proses pembentukan biogas | ||

| + | |||

| + | 2. Sistem Biogas dengan screw conveyor miring | ||

| + | |||

| + | [[File:Desain biogas miring 30 derajat.png|500px]] | ||

| + | |||

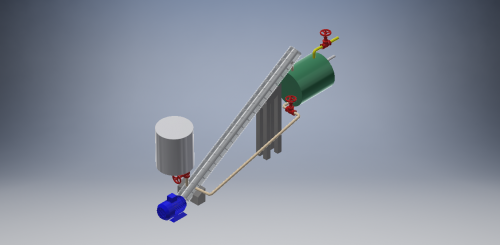

| + | Pada desain ini slurry akan masuk melalui feeder ke screw conveyor. Kemudian screw conveyor akan mengaduk slurry dan akan dikeluarkan ke dalam reaktor. Reaktor merupakan tempat terbentuknya biogas. Di reaktor terdapat saluran yang membuat slurry kembali ke screw conveyor sehingga proses pengadukan dapat dilakukan secara terus-menerus sealama 4 jam. Biogas yang terbentuk didalam reaktor aka keluar melalui gas outlet sedangkan slurry akan keluar seiring dengan pertambahan volume melalui slurry outlet | ||

| + | |||

| + | |||

| + | == Desain Sistem Biogas == | ||

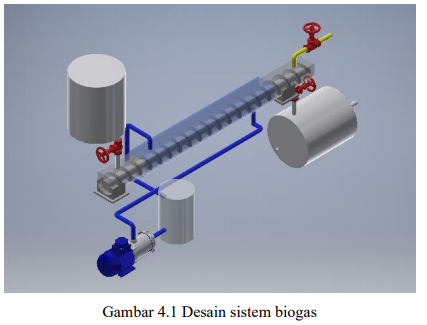

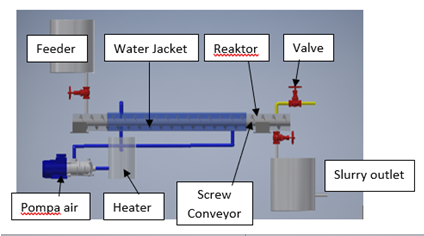

| + | Dari 2 desain awal diatas, kami memutuskan untuk menggunakan desain yang pertama. Hal tersebut dikarenakan terdapat referensi yang mendukung untuk desain 1 dan orang tersebut sudah membuat desainnya dan melakukan eksperimen. Selain itu terdapat beberapa referensi yang menyebutkan bahwa slurry yang dilakukan pengadukan secara terus-menerus akan menghambat proses reaksi sehingga pengadukan yang minimal akan lebih baik. Jadi pengadukan dilakukan untuk mencegah terjadinya endapan yang menghambat proses reaksi dan dilakukan seminimal mungkin. | ||

| + | |||

| + | [[File:Desainsistembiogas.png|500px]] [[File:Komponendesain.png|500px]] | ||

| + | |||

| + | '''Alur Kerja Desain Sistem Biogas''' | ||

| + | |||

| + | ---- | ||

| + | |||

| + | Bahan baku penghasil biogas dimasukan ke dalam feeder terlebih dahulu. Ketika valve dibuka maka slurry turun ke screw conveyor. Screw conveyor digunakan untuk membuat slurry tersebut lebih homogen dan dalam keadaan mesophilic dengan adanya water jacket bersuhu 37 derajat. Screw conveyor akan digerakan secara manual hingga mencapai ujung screw conveyor dan diputar kembali ke arah sebaliknya. Keadaan mesophilic merupakan keadaan yang tepat untuk kultur biogas, pengadukan digunakan untuk menciptakan gas pada manure tersebut. Slurry didiamkan di dalam reaktor selama 2 hari kemudian dikeluarkan dan ditampung. Slurry yang baru dimasukkan ke dalam reactor/screw conveyor untuk mengulangi proses tersebut | ||

| + | |||

| + | '''Manure''' | ||

| + | |||

| + | ---- | ||

| + | |||

| + | Untuk periode percobaan (start-up dan OLR1) digunakan batch pertama dari kotoran, sedangkan batch lain dari kotoran sapi digunakan selama periode percobaan OLR 2 dan OLR 3. Setiap kondisi OLR disimpan sampai periode setidaknya satu waktu retensi yang sesuai. Reaktor diberi makan secara teratur setiap dua hari dan residu digestate dikeluarkan sebelum pengumpanan, dan disimpan untuk dianalisis, sedangkan komposisi biogas dipantau setiap hari. | ||

| + | OLR = Organic Loading Rate | ||

| + | Manure diaduk bolak balik setiap hari. Katalis merupakan Inoculum, yang berupa air dari manure tersebut. Perbandingan 78:22 antara kotoran sapi dan jerami dilakukan, penambahan air bersifat opsional. | ||

| + | Kotoran sapi dicincang atau diperhalus sebelumnya dan ditetapkan di suhu ruangan | ||

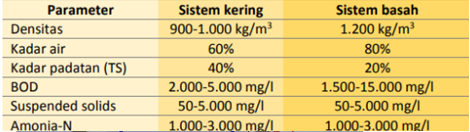

| + | Berdasarkan Environment Canada, 2013 karakteristik dari slurry adalah | ||

| + | |||

| + | [[File:Densitasslurry.png|500px]] | ||

| + | |||

| + | |||

| + | '''Feeder''' | ||

| + | ---- | ||

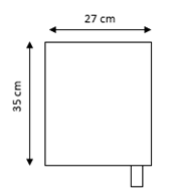

| + | [[File:Perhitunganfeeder.png]] | ||

| + | |||

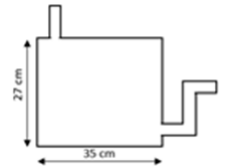

| + | Feeder merupakan tempat penampungan slurry sementara sebelum dimasukkan ke dalam reactor (screw conveyor). Feeder menggunakan drum air 20.04 liter dengan ukuran diameternya adalah 270 mm dan tingginya 350 mm. | ||

| + | |||

| + | Surry yang dimasukkan adalah sebanyak 4.6 L per harinya. Sehingga tinggi slurry harian adalah | ||

| + | |||

| + | Sehingga tinggi permukaan slurry untuk per hari adalah 80.3 mm atau 23% dari tinggi feeder | ||

| + | |||

| + | '''Reaktor''' | ||

| + | ---- | ||

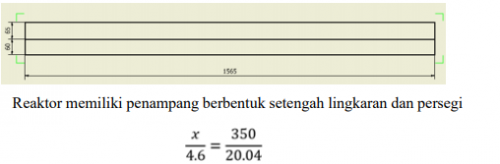

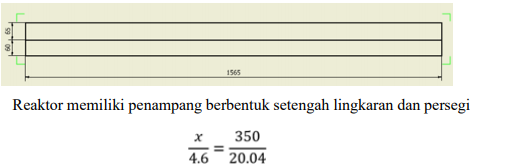

| + | [[File:Perhitunganreaktor.png|500px]] | ||

| + | |||

| + | Reaktor memiliki penampang berbentuk setengah lingkaran dan persegi panjang dengan volume: | ||

| + | |||

| + | Diketahui: | ||

| + | |||

| + | r lingkaran: 0.06 m ----> L= 1/2 x π x R2= 0.00565 m2 | ||

| + | |||

| + | p dan l persegi panjang: 0.12 m dan 0.065 m ----> L= p x l = 0.0078 m2 | ||

| + | |||

| + | Panjang pipa: 1.565 m | ||

| + | |||

| + | Sehingga volume pipa yang didapatkan: | ||

| + | |||

| + | V= (0.00565 + 0.0078) m2 x 1.565 m= 0.021 m3 | ||

| + | |||

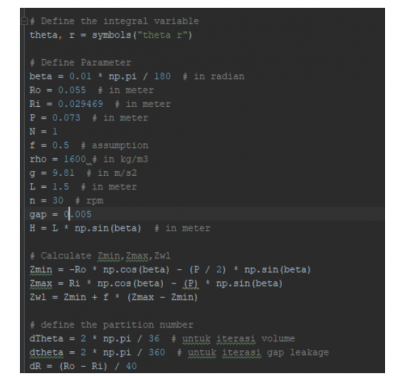

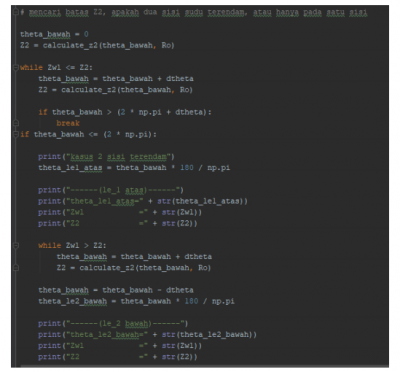

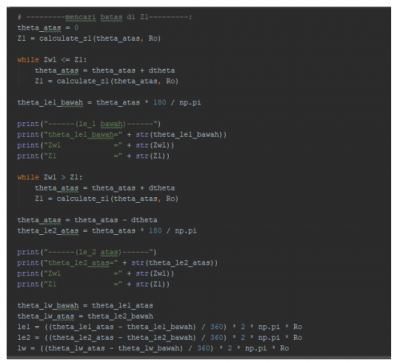

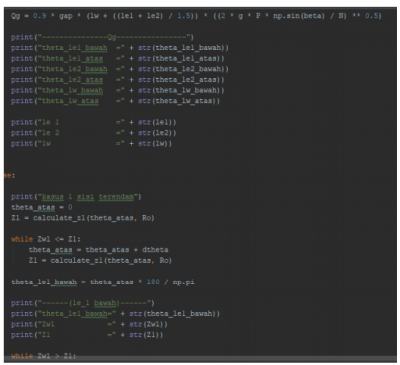

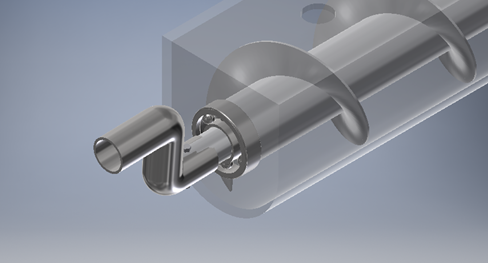

| + | '''Screw Conveyor''' | ||

| + | Screw conveyor digunakan untuk mengaduk slurry sehingga tidak ada endapan yang terjadi serta membuat slurry menjadi lebih homogen. Proses pengadukan dilakukan sekali sehari secara manual sehingga dapat mempercepat proses reaksi. | ||

| + | |||

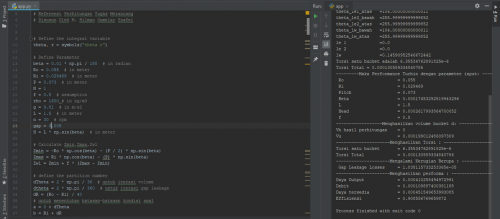

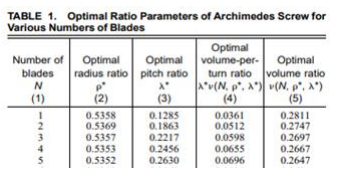

| + | Berdasarkan pada jurnal tentang Optimal Design of an Archimedes Screw oleh Chris Rorres pada tahun 2000, terdapat tabel yang memberitahu ukuran yang optimal dalam mendesain Archimedes screw | ||

| + | |||

| + | [[File:Perhitunganscrewconveyor.png|300px] | ||

| + | |||

| + | Dengan menggunakan 1 blade maka | ||

| + | |||

| + | Asumsi : N (jumlah blade) = 1 | ||

| + | |||

| + | Ro (jari-jari luar)= 0,055 m | ||

| + | |||

| + | k (slope screw) = 0.00017453292 | ||

| + | |||

| + | L (panjang screw) = 1,5 m | ||

| + | |||

| + | ρ (massa jenis)= 1600 kg/m3 | ||

| + | |||

| + | n (putaran screw) = 30 rpm | ||

| + | |||

| + | Maka, | ||

| + | |||

| + | Ri (jari-jari dalam) = ρ^* x Ro= 0,5358 x 0,055= 0,029469 m | ||

| + | |||

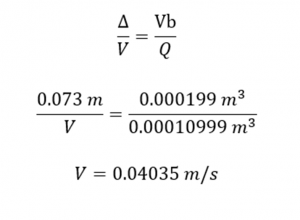

| + | P (pitch) = (2πRo λ^*)/k=0,073 m | ||

| + | |||

| + | volume bucket = 0,000199012486097309 m3 = 0,0002 m3 | ||

| + | |||

| + | Qdaya = 9.95e-5 | ||

| + | |||

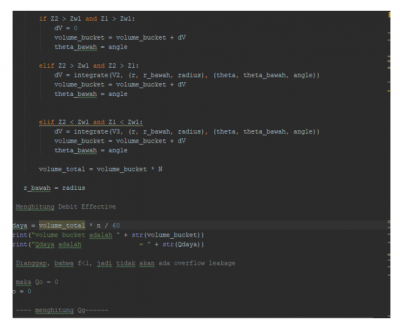

| + | [[File:Pythonscrew.png|500px]] | ||

| + | |||

| + | sehingga kecepatan translasinya adalah: | ||

| + | |||

| + | [[File:Kecepatanscrew.png|300px]] | ||

| + | |||

| + | '''Penampung Slurry''' | ||

| + | ---- | ||

| + | SeSetelah didiamkan selama 2 hari di dalam reaktor, slurry akan dipindahkan ke tempat penampung slurry. Tempat penampung slurry merupakan tempat penghasil biogas yang kedua karena reaksi masih bisa terjadi. Gas yang dihasilkan dari tempat ini akan ditampung melalui saluran masuk slurry. telah didiamkan selama 2 hari di dalam reaktor, slurry akan dipindahkan ke tempat penampung slurry. Tempat penampung slurry merupakan tempat penghasil biogas yang kedua karena reaksi masih bisa terjadi. Gas yang dihasilkan dari tempat ini akan ditampung melalui saluran masuk slurry. | ||

| + | |||

| + | [[File:Perhitunganpenampungslurry.png|300px]] | ||

| + | |||

| + | Dimensi tabung yang digunakan sama seperti pada feeder yaitu berdiameter 270 mm dan tinggi 350 mm. Setiap harinya, tabung akan terisi 80.3 mm dengan asumsi volume yang mengaliri pipa outlet diabaikan karena kecil. Pipa outlet diletakkan pada ketinggian 50 mm agar sudah teraliri sejak batch pertama. | ||

| + | |||

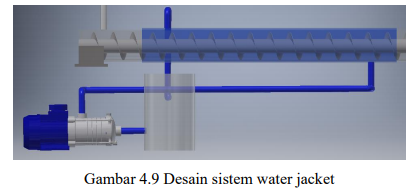

| + | '''Water jacket dan Heater''' | ||

| + | ---- | ||

| + | Water jacket digunakan untuk menjaga temperatur reaktor stabil pada suhu mesophilic (37°c). Dikarenakan rata-rata suhu di Indonesia adalah sekitar 27°c sehingga penggunaan heater dengan daya yang besar dapat diminimalisir | ||

| + | |||

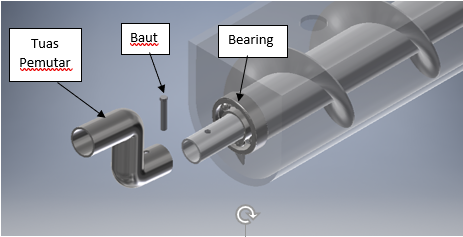

| + | '''Tuas Penggerak''' | ||

| + | ---- | ||

| + | Untuk desain tuas penggerak dari screw conveyor dapat dilihat pada gambar dibawah ini | ||

| + | |||

| + | [[File:Komponentuaspenggerak.png|500px]] | ||

| + | |||

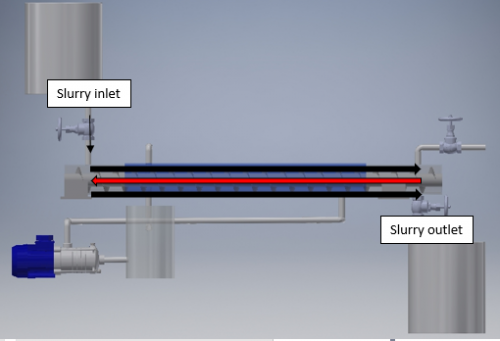

| + | '''Pergerakan Slurry Didalam Reaktor''' | ||

| + | ---- | ||

| + | Pada awalnya slurry masuk ke reactor kemudian diputar (searah jarum jam) oleh screw conveyor hingga ke slurry outlet (valve masih ditutup). Setelah slurry berada di slurry outlet maka screw conveyor diputar (berlawanan arah jarum jam) sehingga slurry kembali ke saluran inlet. Kemudian ketika slurry berada di saluran inlet maka screw conveyor diputar kembali (searah jarum jam) sehingga slurry menuju ke saluran outlet | ||

| + | |||

| + | [[File:Pergerakanslurry.png|500px]] | ||

| + | |||

| + | == Laporan Tugas Merancang 1 Kelompok 13 == | ||

| + | |||

| + | |||

| + | '''BIOGAS DIGESTER TIPE PLUG FLOW MENGGUNAKAN SCREW CONVEYOR DI DALAM REAKTOR PIPA''' | ||

| + | |||

| + | |||

| + | Pembimbing : Dr. Ir. Ahmad Indra Siswantara | ||

| + | |||

| + | |||

| + | Mahasiswa: | ||

| + | |||

| + | Dennis Nicholas Bonardo 1806201144 | ||

| + | |||

| + | Fabio Almer Agoes 1806201296 | ||

| + | |||

| + | Fadhil Ramadhan Masthofani 1806149103 | ||

| + | |||

| + | Selviya Chandrika Avaurum 1806201415 | ||

| + | |||

| + | |||

| + | '''RINGKASAN ''' | ||

| + | ---- | ||

| + | Biogas merupakan salah satu jenis energi yang masuk dalam kategori terbarukan. Indonesia memiliki sumber daya yang berbagai jenis untuk dapat menciptakan biogas salah satunya adalah hewan sapi. Sapi mengeluarkan kotoran yang dapat memiliki kandungan air 70% sehingga mudah diolah, 30% kandungan memiliki nitrogen rendah sehingga mudah dikatalis dikarenakan komposisi yang dapat digabungkan dengan larutan/cairan lain. Sapi sebagai mamalia memiliki sistem pencernaan yang sempurna sehingga serat-serat yang berada dalam kotoran berada | ||

| + | dalam keadaan yang konstan dan dan tidak tergumpal. Screw Conveyor memiliki peranan memindahkan dan membuat larutan menjadi homogen, persebaran panas dan tekanan lebih terdistribusi dengan adanya screw conveyor. Continuous plug flow memastikan keadaan CH4 yang dihasilkan untuk selalu keluar dan dapat segera dimanfaatkan. | ||

| + | |||

| + | '''SUMMARY''' | ||

| + | ---- | ||

| + | Biogas is one type of energy that is considered as renewable. Indonesia has lots of types of resources to make biogas and one of them is cow excrement. Cow produces excrement which 70% of it is water, makes it easy to process, and 30% of low nitrogen that makes it easy to be catalyst because the composition can be combined with another fluid. Cow as a mammal has a full digestive system so that the fibers in the excrement are in constant state and don’t clog. Screw Conveyor is to move and make the fluid to be homogen, distribute the heat and the pressure. Continuous plug flow makes sure that CH4 that is produced is always available and ready to be used. | ||

| + | |||

| + | |||

| + | '''KATA PENGANTAR''' | ||

| + | ---- | ||

| + | Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala rahmatNya sehingga Laporan Tugas Merancang yang berjudul “Biogas Digester Tipe Plug Flow Menggunakan Screw Conveyor di Dalam Reaktor Pipa” dapat terselesaikan dengan baik. Laporan Tugas Merancang ini ditulis untuk melaporkan perkembangan terakhir dari Tugas Merancang 1 2020/2021. | ||

| + | |||

| + | Penulis menyampaikan terima kasih kepada seluruh pihak yang telah memberikan sumbangsih dan bantuan sehingga penulisan karya ilmiah ini dapat erselesaikan. | ||

| + | |||

| + | Penyusunan karya tulis ini dihadapi oleh rintangan yang tak mudah, dan penulis menyadari bahwa karya tulis ini masih jauh dari sempurna. Untuk itu, penulis mengharapkan kritik dan saran untuk membangun demi perbaikan dimasa yang datang. | ||

| + | |||

| + | Besar harapan penulis agar gagasan yang telah diberikan di karya tulis ini bermanfaat bagi daerah-daerah Indonesia yang masih kekurangan listrik untuk era VUCA, sehingga seluruh warga terutama di Indonesia mendapatkan fasilitas yang layak. | ||

| + | |||

| + | Depok, 3 Januari 2021 | ||

| + | Kelompok Tugas Merancang 13 | ||

| + | |||

| + | |||

| + | '''BAGIAN I''' | ||

| + | ---- | ||

| + | '''1.1 DESKRIPSI MASALAH''' | ||

| + | ---- | ||

| + | Sampah merupakan salah satu masalah di Indonesia yang belum selesai hingga sekarang. Menurut infografis yang bersumber dari Dinas Lingkungan Hidup Jakarta, pada tahun 2018 produksi sampah di Jakarta saja mencapai 7,500 ton/hari dan akan terus meningkat setiap tahunnya. Sementara daya tampung TPST Bantargebang menyisakan 10 juta ton, dari total kapasitas 49 juta ton. Diperkirakan tempat pembuangan sampah Jakarta itu akan penuh pada 2021. Sumber sampah yang terbesar adalah dari daerah pemukiman dan sisa makanan merupakan komposisi sampah yang terbesar. Ditambah lagi di tahun 2020 dengan situasi pandemi dimana semua orang stay at home. Konsumsi sayuran serta buah-buahan akan meningkat untuk menjaga imunitas tubuh dan dapur di setiap rumah tangga akan menjadi lebih aktif daripada sebelumnya. | ||

| + | |||

| + | Indonesia sedang melakukan percepatan pengembangan energi terbarukan, salah satunya adalah pengembangan biogas. Biogas merupakan gas yang dihasilkan oleh aktivitas anaerobik atau fermentasi dari bahan–bahan organik seperti kotoran hewan dan limbah domestik (rumah tangga). Kandungan utama dalam biogas adalah metana dan karbon dioksida. Dari sisi pemanfaatannya, biogas bisa dijadikan sebagai listrik maupun bahan bakar. Cairan dan lumpur dari sisa proses produksi biogas dapat digunakan sebagai pupuk tanaman. Teknologi dalam pembuatan biogas sudah dilakukan di pedesaan dan daerah peternakan. Tetapi teknologi yang diterapkan masih membutuhkan waktu yang lama dalam pembuatan biogas. | ||

| + | |||

| + | Melihat peluang ini, penulis mengajukan sebuah inovasi untuk mengolah sampah sisa makanan menjadi biogas yang dapat digunakan oleh semua orang, mudah dalam pemeliharaannya, memiliki desain yang unik, dan dapat menghasilkan biogas secara efisien. | ||

| + | |||

| + | |||

| + | '''BAGIAN II''' | ||

| + | ---- | ||

| + | '''USERS’ REQUIREMENTS DAN ENGINEERING SPECIFICATION, CONSTRAINTS, STANDAR TERKAIT''' | ||

| + | ---- | ||

| + | |||

| + | '''2.1 USERS’ REQUIREMENTS''' | ||

| + | ---- | ||

| + | Sistem biogas seperti ini memiliki berbagai kegunaan namun dibutuhkan berbagai syarat, antara lain. | ||

| + | |||

| + | a. Sistem Biogas mampu mengubah limbah rumah tangga seperti sayur, buah, dan sisa pangan lainnya menjadi gas metana yang dapat digunakan sebagai gas untuk kompor | ||

| + | |||

| + | b. Sistem biogas mudah digunakan dan perawatannya mudah | ||

| + | |||

| + | c. Sistem biogas tidak melepaskan bau yang tidak sedap | ||

| + | |||

| + | d. Sistem biogas merupakan semi-continuous sehingga dapat digunakan setiap hari | ||

| + | |||

| + | e. Sistem biogas dapat menghasilkan pupuk dari sisa proses pembentukan biogas | ||

| + | |||

| + | '''2.2 ENGINEERING SPECIFICATION''' | ||

| + | ---- | ||

| + | Dari Users’ Requirements di atas, maka dapat ditentukan Engineering Specification dari Biogas Digester Tipe Plug Flow Menggunakan Screw Conveyor sebagai berikut: | ||

| + | |||

| + | f. Dalam hal mengubah limbah rumah tangga seperti sayur, buah, dan sisa pangan lainnya menjadi gas metana yang dapat digunakan sebagai gas untuk kompor, sistem biogas ini akan menghasilkan gas metana yang dapat langsung digunakan sebagai gas untuk kompor. | ||

| + | |||

| + | g. Sistem biogas ini mudah digunakan karena hanya cukup memasukkan kotoran dan sampah ke dalam feeder dan sisanya sistem yang mengerjakan. Perawatan pun mudah karena untuk membersihkan, hanya perlu mengosongkan reaktor, memasukkan air dan sabun jika perlu, dan diaduk menggunakan screw conveyor yang ada. | ||

| + | |||

| + | h. Sistem biogas ini memiliki sistem yang tertutup sehingga bau dari dalam sistem tidak akan keluar. | ||

| + | |||

| + | i. Sistem biogas ini hanya perlu dimasukkan slurry dari sampah pengguna sehingga tidak merepotkan. | ||

| + | |||

| + | j. Slurry yang sudah menempuh proses pembentukan biogas akan masuk ke dalam outlet dan tertampung sehingga dapat menjadi pupuk tanaman. | ||

| + | |||

| + | '''2.3 CONSTRAINTS''' | ||

| + | ---- | ||

| + | a. Biogas reactor yang dijadikan acuan adalah tipe plug flow reactor. | ||

| + | |||

| + | b. Sisa makanan yang dimasukan tidak tercampur dengan bahan yang lain (minyak, debu, dll). | ||

| + | |||

| + | c. Sisa makanan yang masuk harus dipotong kecil-kecil atau dihaluskan dan dicampur dengan air dengan perbandingan 1:1. | ||

| + | |||

| + | d. Temperatur saat proses pembentukan biogas adalah 29 - 33oC. | ||

| + | |||

| + | e. Panjang reaktor tidak lebih dari 2 meter. | ||

| + | |||

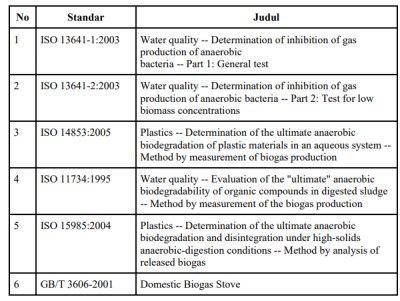

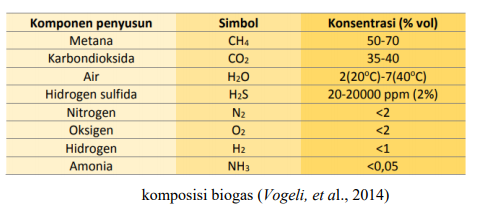

| + | '''2.4 STANDAR TERKAIT''' | ||

| + | ---- | ||

| + | [[File:Tabelstandar.png|400px]] | ||

| + | |||

| + | [[File:Tabelstandar1.png|400px]] | ||

| + | |||

| + | |||

| + | '''BAGIAN III''' | ||

| + | ---- | ||

| + | |||

| + | '''PENELUSURAN LITERATUR, PEMAPARAN ALTERNATIF SOLUSI/KONSEP/DESAIN''' | ||

| + | ---- | ||

| + | |||

| + | '''3.1 Literatur''' | ||

| + | ---- | ||

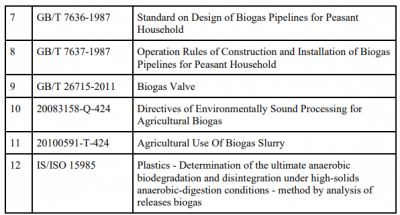

| + | Perancangan dari reaktor kami terinspirasi dan sangat berkaitan dengan karya ilmiah Dry fermentation of manure with straw in continuous plug flow reactor: Reactor development and process stability at different loading rates yang dirancang oleh Regina J. Patinvoh. Disini kami memberi inovasi smart valve dan perancangan screw conveyor. | ||

| + | |||

| + | [[File:Desainbiogas.png]] | ||

| + | |||

| + | '''3.2 Biogas''' | ||

| + | ---- | ||

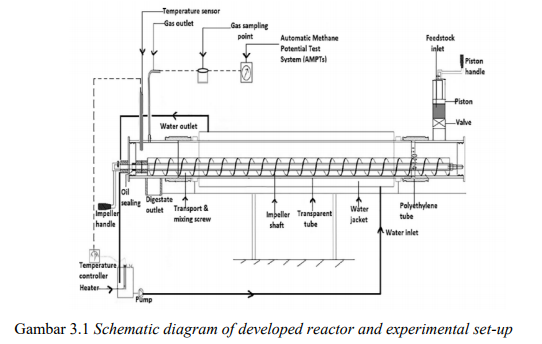

| + | Biogas adalah gas yang dihasilkan oleh aktivitas anaerobik atau fermentasi dari bahan-bahan organik seperti kotoran manusia dan hewan, limbah rumah tangga, atau setiap limbah organik yang mudah dicerna dalam kondisi anaerobik. Proses penguraian bahan organik secara anaerob ini disebut dengan anaerobic digestion sedangkan peralatan yang memfasilitasi proses ini disebut digester (Anguilar,2001). andungan utama dalam biogas adalah metana (CH4) dan karbondioksida (CO2). Secara lengkap komposisi dari biogas dapat dilihat pada tabel berikut. | ||

| + | |||

| + | [[File:Komposisibiogas.png]] | ||

| + | |||

| + | '''3.3 Feedstock''' | ||

| + | ---- | ||

| + | Feedstock merupakan substrat yang diolah menjadi biogas. Beda dengan slurry, feedstock merupakan campuran yang belum digabung dengan air. Untuk komposisi kami merancang dalam bentuk tiga opsi dimana kami akan olah secara berturut. Alasan kami memiliki tiga jenis feedstock, dikarenakan semakin rumit feedstocknya semakin mahal dan sulit untuk dijaga kualitasnya berhubung komposisi utamanya adalah kotoran sapi, dan komposisi tersebut sangat bergantung terhadap kondisi kesehatan dan pola makan sapi. Sehingga beberapa penyesuaian akan kami lakukan sehingga selalu terjaga kualitasnya. | ||

| + | |||

| + | a. Manure 4.8L + Jerami/Rumput 1.4L | ||

| + | |||

| + | Opsi ini digunakan untuk manure keadaan sempurna. Sehingga tidak dibutuhkan titrasi ataupun reaksi fermentasi yang terkatalis oleh katalis eksternal. | ||

| + | |||

| + | b. Manure 4.8L + Jerami/Rumput 1.4L + HCl 2M 330mL | ||

| + | |||

| + | Opsi ini digunakan untuk Manure yang sedikit keras dan kurang menghasilkan CH4, sehingga dibutuhkan titrasi untuk mengurangi ke basaan yang terdapat pada Manure tersebut. | ||

| + | |||

| + | c. Manure 4.8L + Jerami/Rumput 1.4L + HCl 2m 180mL + Susu 140mL + Ragi 11gr | ||

| + | |||

| + | Opsi ini digunakan sebagai pilihan terakhir, apabila kotoran tidak menghasilkan gas dalam 36 jam, makan dapat dipastikan dibutuhkan katalis eksternal seperti susu yang terkontaminasi dengan ragi. Semua kondisi sudah dalam keadaan dilumatkan atau dihaluskan dan diaduk | ||

| + | secara merata. Feedstock akan diganti secara berkala melihat CH4 yang dihasilkan dengan minimal paling cepat penggantian 54 Jam sejak masuk Screw Conveyor. Adapun sisa manure tersebut diberi air dan diaduk/diencerkan agar dapat digunakan sebagai katalis. | ||

| + | |||

| + | '''3.4 Faktor-faktor yang Berpengaruh dalam Anaerobic Digestion''' | ||

| + | ---- | ||

| + | |||

| + | '''3.4.1 Temperatur''' | ||

| + | ---- | ||

| + | Temperatur ideal bagi pertumbuhan dan kinerja mikroorganisme anaerob berada dalam kisaran 30-40˚C untuk mikroorganisme mesofilik (dengan temperatur optimum pada 37˚C) dan pada kisaran 45-60˚C bagi mikroorganisme termofilik (dengan temperatur optimum pada 55˚C). Proses digestion dalam temperatur mesofilik lebih stabil karena pada kondisi ini, mikroorganisme memiliki toleransi yang lebih besar terhadap perubahan kondisi lingkungan dan akan mengkonsumsi energi lebih sedikit. Pada temperatur termofilik, proses degradasi berlangsung lebih | ||

| + | cepat karena reaksi biokimia akan lebih cepat dua kali lipat setiap kenaikan temperatur sebesar 10˚C (Environment Canada, 2013). | ||

| + | |||

| + | '''3.4.2 pH''' | ||

| + | ---- | ||

| + | Kondisi pH optimum untuk mencapai proses yang stabil dan produksi biogas yang tinggi berada pada kisaran pH 6,5-7,5 (Mata-Alvarez, 2003).Pada tahap hidrolisis dan asidogenesis, pH akan turun dengan drastis dan menciptakan lingkungan yang asam (pH 5,5-6,5). Sedangkan | ||

| + | pada Kondisi pH optimum untuk mencapai proses yang stabil dan produksi biogas yang tinggi berada pada kisaran pH 6,5-7,5 (MataAlvarez, 2003) 23 tahapan metanogenesis, pH berada dalam kisaran pH netral (6,5-8,2). Konsentrasi alkalinitas sebesar 3.000 mg/l harus dipertahankan pada semua tahapan proses untuk menyediakan kapasitas buffer yang cukup. Saat pH turun dan menjadi asam, kapur atau natrium | ||

| + | bikarbonat atau natrium hidroksida seringkali ditambahkan ke dalam digester untuk menaikkan pH, karena mikroorganisme metanogen tidak dapat berkembang dan bekerja dengan baik pada kondisi yang asam. | ||

| + | |||

| + | '''3.4.3 Rasio karbon-nitrogen (C/N)''' | ||

| + | ---- | ||

| + | Rasio C/N yang optimum berkisar pada rentang 25-30 (Jabeen, 2015). Rasio C/N yang terlalu tinggi merupakan indikasi dari konsumsi nitrogen yang sangat cepat oleh bakteri metanogen dan akibat kekurangan nutrisi makan produksi biogas pun akan menurun. Di sisi lain, rasio C/N yang rendah mengindikasikan akumulasi amonia yang menyebabkan pH akan naik hingga 8,5. Kondisi seperti itu bersifat toksik bagi bakteri metanogen. Rasio C/N yang optimum dapat dicapai dengan mencampur beberapa jenis substrat, misalnya pencampuran antara sampah organik (rasio C/N tinggi) dengan kotoran hewan (rasio C/N rendah) (Vogeli, et al., 2014). | ||

| + | |||

| + | '''3.4.4 Inokulasi dan start up''' | ||

| + | ---- | ||

| + | Dalam proses inokulasi, konsentrasi substrat yang diumpankan dinaikkan perlahan-lahan. Kenaikan pengumpanan substrat yang mendadak akan menyebabkan kegagalan proses (Vogeli, et al., 2014). Salah satu cara untuk menumbuhkan bakteri di dalam digester adalah dengan mencampurkan kotoran sapi dan air dengan perbandingan 1:1 atau mengisi digester dengan kotoran sapi sebanyak 10% dari volume aktif | ||

| + | digester tanpa memasukkan substrat yang akan diolah (Vogeli, et al., 2014). Proses ini dinamakan sebagai inokulasi bakteri atau proses untuk menumbuhkan bakteri. Gas yang terbentuk dari proses inokulasi merupakan indikasi bahwa bakteri sudah berada dalam jumlah yang cukup | ||

| + | banyak. Gas karbondioksida merupakan gas yang pertama kali terbentuk pada minggu pertama proses start-up. Gas ini tidak mudah terbakar dan dapat diemisikan. Setelah beberapa hari, biogas baru akan terbentuk. | ||

| + | |||

| + | '''3.4.5 Laju beban organik (organic loading rate)''' | ||

| + | ---- | ||

| + | Laju beban organik merupakan nilai yang menyatakan banyaknya substrat yang dapat diumpankan ke digester dengan volume dan waktu tertentu (Vogeli, et al., 2014). | ||

| + | |||

| + | [[File:OLR.png]] | ||

| + | |||

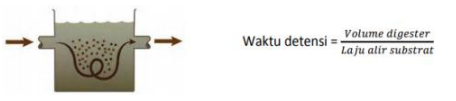

| + | '''3.4.6 Waktu detensi''' | ||

| + | ---- | ||

| + | Waktu detensi menyatakan jumlah waktu yang dibutuhkan substrat untuk tinggal di dalam reaktor. Waktu detensi yang ideal untuk terjadinya | ||

| + | AD adalah 15-30 hari (Ricci & Confalonieri, 2016). | ||

| + | |||

| + | '''3.4.7 Sistem pengadukan''' | ||

| + | ---- | ||

| + | Fungsi dari pengadukan di dalam digester adalah untuk mencampur substrat yang masih segar (baru masuk) dengan substrat yang sudah terproses di dalam digester sehingga mengalami kontak dengan mikroorganisme yang ada di dalam digester. Pengadukan juga berfungsi | ||

| + | untuk menghindari terjadinya gradien temperatur dan untuk menghindari terbentuknya scum. Terbentuknya scum di dalam digester tidak | ||

| + | diinginkan karena scum dapat menyebabkan tersumbatnya sistem perpipaan atau mengakibatkan terbentuknya busa di permukaan digester. | ||

| + | Jika lapisan scum yang terbentuk di permukaan melebihi 60 cm, dapat mengakibatkan terhambatnya pelepasan gas dari cairan dan akhirnya | ||

| + | menyebabkan kegagalan sistem (Deublein & Steinhauser, 2011). | ||

| + | |||

| + | '''3.5 Tipe-tipe Digester Biogas''' | ||

| + | ---- | ||

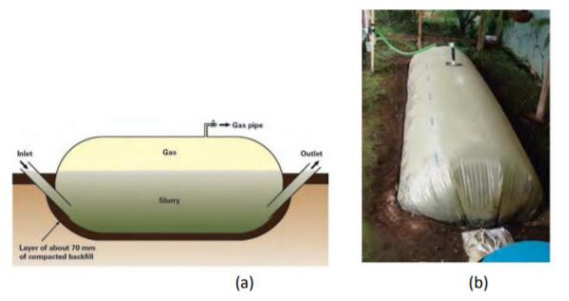

| + | '''3.5.1 Tipe Digester Tubular''' | ||

| + | ---- | ||

| + | Digester jenis ini berbentuk oval dan terbuat dari plastik atau karet yang tahan terhadap cuaca dan sinar matahari yang berfungsi baik sebagai digester dan penyimpan biogas terproduksi. Material plastik yang biasa digunakan adalah jenis polyethylene dengan 2 lapisan. AD jenis tubular hanya cocok dioperasikan dengan sistem basah dan kontinu, sehingga dalam penyiapan substrat dibutuhkan penambahan air. Bentuknya yang membujur (longitudinal), tidak memungkinkan terjadinya short circuit, yaitu kondisi dimana substrat yang masuk ke dalam reaktor langsung keluar melalui outlet tanpa sempat diproses. Kondisi seperti ini mungkin terjadi pada AD jenis fixed dome dan floating drum, dimana jarak antara inlet dan outlet tidak terlalu jauh. Selain itu, bentuknya yang membujur juga membuat aliran substrat bergerak secara plug flow, sehingga proses homogenisasi dalam digester sangat minim. Kondisi ini dapat diantisipasi dengan mensirkulasi digestate yang keluar dari outlet digester ke inlet untuk mendapatkan kualitas digestate yang lebih homogen. Pada saat konstruksi, digester tubular ditanam di dalam tanah dengan kemiringan 2-5% untuk memungkinkan substrat mengalir dari inlet ke outlet secara gravitasi. | ||

| + | |||

| + | [[File:Digestertubular.png]] | ||

| + | |||

| + | Tekanan gas dalam digester pada umumnya dinaikkan dengan cara menempatkan suatu barang yang berat di atas digester tubular tanpa merusak | ||

| + | material dari digester itu sendiri. Karena terbuat dari material yang cukup rapuh (plastik atau karet), fasilitas digester ini perlu dilindungi oleh konstruksi atap untuk mencegah paparan sinar matahari secara langsung. Selain itu, pagar kawat di sekeliling fasilitas digester juga diperlukan guna melindungi digester dari hewan. | ||

| + | |||

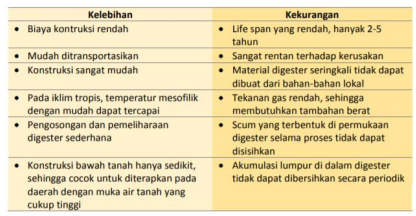

| + | Kelebihan dan keterbatasan AD jenis tubular: | ||

| + | |||

| + | [[File:Kelebihandankekurangandigestertubular.png]] | ||

| + | |||

| + | '''3.5.2 Digester tipe fixed dome''' | ||

| + | ---- | ||

| + | Digester tipe kubah tetap ini memiliki dua bagian, yaitu digester dan bagian yang menyerupai kubah yang disebut kubah tetap. Digester | ||

| + | merupakan tempat pencernaan material organik dan sebagai rumah bagi bakteri, baik bakteri pembentuk asam ataupun bakteri pembentuk gas | ||

| + | metana. Kubah tetap (fixed dome) memiliki bentuk yang menyerupai kubah dan merupakan tempat pengumpul gas yang tidak bergerak. Gas | ||

| + | yang dihasilkan dari material organik pada digester akan mengalir dan disimpan di bagian kubah. | ||

| + | |||

| + | Kelebihan dari digester tipe ini adalah biaya konstruksi yang lebih murah dibanding dengan jenis digester tipe drum terapung (floating | ||

| + | drum). Sedangkan kekurangannya adalah sering terjadi kehilangan gas pada bagian kubah karena konstruksinya tetap. | ||

| + | |||

| + | '''3.5.3 Digester tipe floating drum''' | ||

| + | ---- | ||

| + | Digester tipe ini memiliki bagian digester yang sama dengan digester tipe kubah tetap, perbedaannya terletak pada bagian penampung gas, yaitu menggunakan peralatan bergerak seperti drum. Drum berfungsi untuk menyimpan gas hasil pencernaan dalam digester. Drum ini dapat bergerak naik-turun. Pergerakan drum mengapung pada cairan dan tergantung dari jumlah gas yang dihasilkan. Kelebihan dari digester tipe ini adalah dapat melihat secara langsung volume gas yang tersimpan dalam drum dari pergerakannya. Tekanan gasnya konstan karena tempat penyimpanannya terapung. Sedangkan kekurangan digester tipe ini adalah biaya material konstruksi mahal. Faktor korosi pada drum juga menjadi masalah sehingga menyebabkan pendeknya umur digester. | ||

| + | |||

| + | |||

| + | '''BAGIAN IV''' | ||

| + | ---- | ||

| + | |||

| + | '''PENGEMBANGAN DESAIN DAN PERHITUNGAN''' | ||

| + | ---- | ||

| + | |||

| + | '''4.1 Metode Pengembangan Desain''' | ||

| + | ---- | ||

| + | Metode pengembangan desain yang kami lakukan adalah Reserve Engineering (Rekayasa Balik). Reverse Engineering merupakan metode pengembangan produk yang dimulai dengan mempelajari sampel produk yang sudah ada di pasaran (bentuk, sistem kerja, material, dan sebagainya) yang kemudian dievaluasi dan dikembangkan produk baru yang sejenis. Tahap awal yang kami lakukan adalah dengan setiap orang membuat sistem biogas sederhana menggunakan galon air dengan bahan baku yang berbeda-beda. Kemudian seminggu sekali kami melakukan sharing atas hasil maupun masalah yang dihadapi. Tujuan dari eksperimen tersebut adalah agar kita bisa mendapatkan pengalaman sekaligus | ||

| + | merasakan langsung masalah yang terjadi dan bagaimana mengatasinya. | ||

| + | |||

| + | Tahapan selanjutnya adalah dengan pencarian literatur melalui jurnal-jurnal dan mengidentifikasi hal-hal yang perlu diperhatikan untuk menghasilkan biogas yang efisien. Setelah pencarian literatur, kami membuat desain masing-masing yang kemudian digabungkan untuk mendapatkan desain yang paling optimal. | ||

| + | |||

| + | '''4.2 Pengembangan Desain''' | ||

| + | ---- | ||

| + | Desain dari sistem biogas dibuat menggunakan software Autodesk Inventor dan didapatkan rancangan desain seperti di bawah ini. | ||

| + | |||

| + | [[File:Desainsistembiogas.png]] | ||

| + | |||

| + | Desain pada referensi menggunakan piston sebagai jalur masuk slurry sehingga gas tidak dapat keluar melalui saluran masuk slurry. Hal tersebut dikarenakan reaktor memiliki tekanan yang tinggi sehingga harus tetap dijaga agar biogas tersebut tidak mengalami kebocoran. Pengembangan dari desain tersebut adalah terletak pada bagian feeder (tempat masuk surry) dimana saluran masuknya dikontrol oleh valve sehingga tidak perlu menggunakan piston. | ||

| + | |||

| + | |||

| + | '''4.3 Komponen-komponen dari Sistem Biogas''' | ||

| + | ---- | ||

| + | |||

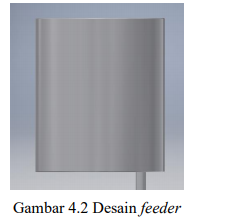

| + | '''4.3.1 Feeder''' | ||

| + | ---- | ||

| + | Feeder merupakan drum penampungan sementara bahan baku biogas yang telah berupa slurry. Drum yang digunakan merupakan drum air | ||

| + | berkapasitas 20 liter. Instalasinya dibuat vertikal untuk memudahkan mengalirkan slurry ke reaktor secara kontinyu melalui saluran pipa. | ||

| + | |||

| + | [[File:Feeder.png]] | ||

| + | |||

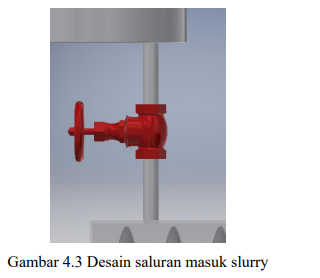

| + | '''4.3.2 Saluran masuk slurry''' | ||

| + | ---- | ||

| + | Saluran masuk ini berupa pipa dengan katup untuk mengatur aliran slurry dari feeder ke reaktor. Katup ini merupakan automatic gate valve | ||

| + | yang akan membuka dan menutup sesuai banyaknya debit slurry yang ada di dalam reaktor. | ||

| + | |||

| + | [[File:Saluranmasukslurry.png]] | ||

| + | |||

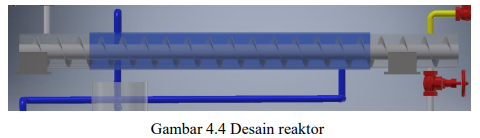

| + | '''4.3.3 Reaktor''' | ||

| + | ---- | ||

| + | Reaktor merupakan tempat reaksi pembentukan biogas terjadi. Bentuk dari reaktor adalah pipa yang panjang dengan permukaan berbentuk | ||

| + | setengah lingkaran dan persegi panjang. Reaktor terbuat dari material polymethyl methacrylate (PMMA). Selain itu terdapat screw conveyor | ||

| + | yang berada di dalam reaktor sebagai pengaduk dari slurry yang masuk. | ||

| + | |||

| + | [[File:Reaktor.png]] | ||

| + | |||

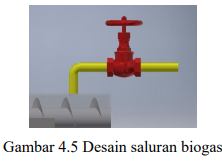

| + | '''4.3.4 Saluran Biogas''' | ||

| + | ---- | ||

| + | Saluran biogas digunakan untuk menyalurkan biogas yang telah terbentuk di dalam reaktor sehingga tidak terkumpul dalam reaktor yang | ||

| + | bisa menyebabkan potensi bahaya. | ||

| + | |||

| + | [[File:Saluranbiogas.png]] | ||

| + | |||

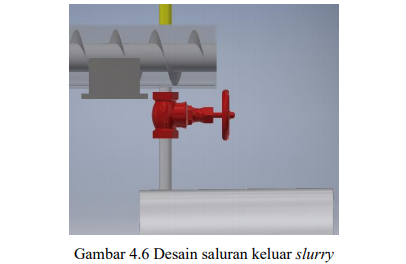

| + | '''4.3.5 Saluran keluar slurry''' | ||

| + | ---- | ||

| + | Sama seperti saluran masuk slurry, saluran ini untuk mengeluarkan slurry yang telah beraksi di dalam reaktor. Saluran ini akan mengalirkan slurry ke tempat penampungan slurry. | ||

| + | |||

| + | [[File:Salurankeluarslurry.png]] | ||

| + | |||

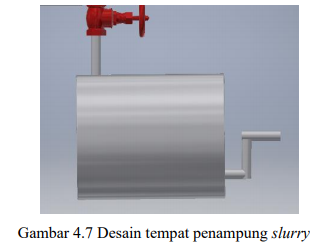

| + | '''4.3.6 Tempat penampungan slurry''' | ||

| + | ---- | ||

| + | Tempat penampungan slurry digunakan untuk menampung slurry setelah bereaksi di dalam reaktor. Tempat penampung slurry ini merupakan drum air sebesar 20 liter. | ||

| + | |||

| + | [[File:Tempatpenampunganslurry.png]] | ||

| + | |||

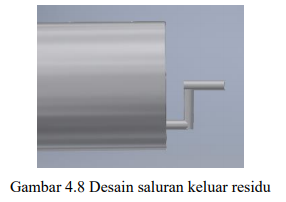

| + | '''4.3.7 Saluran keluar residu''' | ||

| + | ---- | ||

| + | Saluran keluar residu berada di tempat penampung slurry untuk mengalirkan residu dari bahan baku biogas yang telah difermentasi selama | ||

| + | waktu retensi. Saluran ini berada di bagian bawah salah satu sisi tempat penampung slurry. | ||

| + | |||

| + | Saluran residu ini dibuat agar residu mengalir ke atas terlebih dahulu hingga permukaanya sama dengan permukaan slurry di dalam tempat penampungan. Tujuannya adalah agar slurry tidak langsung keluar ketika slurry baru masuk dan mencegah udara masuk. | ||

| + | |||

| + | [[File:Salurankeluarresidu.png]] | ||

| + | |||

| + | '''4.3.8 Water Jacket''' | ||

| + | ---- | ||

| + | Water jacket digunakan untuk menjaga suhu di dalam reaktor dapat terjaga tetap optimal sehingga bisa mempercepat proses reaksi pembuatan | ||

| + | biogas. Water jacket diisi oleh air yang sudah dipanaskan oleh water heater kemudian dialirkan dengan bantuan pompa air. | ||

| + | |||

| + | [[File:Waterjacket.png]] | ||

| + | |||

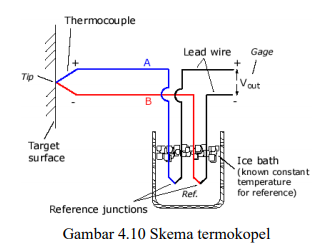

| + | '''4.3.9 Termokopel''' | ||

| + | ---- | ||

| + | Termokopel adalah sensor temperatur yang banyak digunakan untuk mengubah perbedaan suhu dalam benda menjadi perubahan tegangan | ||

| + | listrik. Termokopel dipasang di dalam reaktor untuk mengetahui temperatur slurry yang baru dimasukkan dengan yang sudah mengalami | ||

| + | pencernaan anaerob. Tampilan digital termokopel dipasang di atas reaktor untuk memudahkan pembacaan. | ||

| + | |||

| + | [[File:Thermocouple.png]] | ||

| + | |||

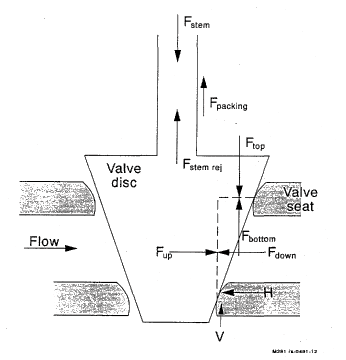

| + | '''4.3.10 Valve''' | ||

| + | ---- | ||

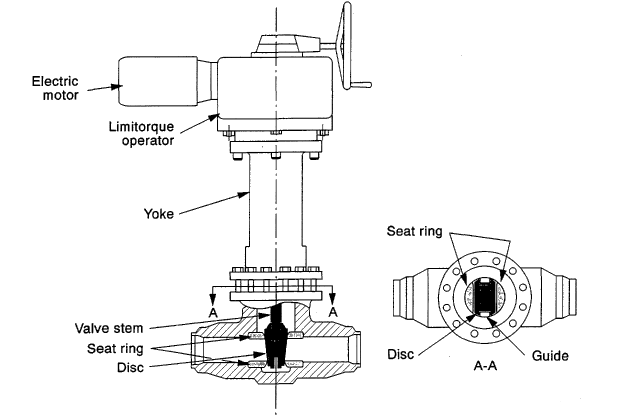

| + | Valve merupakan alat yang mengatur besarnya arus fluida yang melewatinya dengan membuka atau menutup arus tersebut. Untuk valve yang | ||

| + | terdapat pada saluran masuk slurry, digunakan automatic gate valve yang terhubung dengan sensor di dalam reaktor yang akan membuka saat debit slurry di dalam reaktor rendah dan menutup jika debit slurry di dalam reaktor tinggi. | ||

| + | |||

| + | [[File:Bagiangatevalve.png]] | ||

| + | |||

| + | '''4.4 Perhitungan Desain''' | ||

| + | ---- | ||

| + | |||

| + | '''4.4.1 Perhitungan Feeder''' | ||

| + | ---- | ||

| + | Feeder merupakan tempat penampungan slurry sementara sebelum dimasukkan ke dalam reactor (screw conveyor). Feeder menggunakan | ||

| + | drum air 20 liter dengan ukuran diameternya adalah 27 cm dan tingginya 350 cm. | ||

| + | |||

| + | [[File:Perhitunganfeeder.png]] | ||

| + | |||

| + | Jika slurry yang dimasukkan adalah sebanyak 4.6 L per harinya, maka tinggi slurry di dalam feeder adalah 8 cm. Sehingga tinggi permukaan slurry untuk per hari adalah 8 cm atau 23% dari tinggi feeder | ||

| + | |||

| + | '''4.4.2 Perhitungan Reaktor''' | ||

| + | ---- | ||

| + | |||

| + | [[File:Perhitunganreaktor.png]] | ||

| + | |||

| + | panjang dengan volume: | ||

| + | |||

| + | ● Volume tabung | ||

| + | |||

| + | R = 0.06 m | ||

| + | |||

| + | l = 1.565 m | ||

| + | |||

| + | Vtabung = 1/2 x π x R2 x l = 0.008845 m3 = 8.845 liter | ||

| + | |||

| + | ● Volume balok | ||

| + | |||

| + | p = 1.565 m | ||

| + | |||

| + | l = 0.06 m | ||

| + | |||

| + | t = 0.065 m | ||

| + | |||

| + | Vbalok = p x l x t = 0.0061 m3 = 6.1 liter | ||

| + | |||

| + | Vtotal = 8.845 + 6.1 = 14.945 liter | ||

| + | |||

| + | '''4.4.3 Perhitungan Penampung Slurry''' | ||

| + | ---- | ||

| + | [[File:Perhitunganpenampungslurry.png]] | ||

| + | |||

| + | Tempat penampung slurry merupakan tempat penghasil biogas yang kedua setelah reaktor karena reaksi masih bisa terjadi. Agar slurry bisa | ||

| + | keluar sendiri dan tidak membuat gas keluar dari slurry outlet maka ketinggian maksimal adalahnya 5 cm dari bawah. | ||

| + | |||

| + | '''4.4.4 Perhitungan screw conveyor''' | ||

| + | ---- | ||

| + | Berdasarkan pada jurnal tentang Optimal Design of an Archimedes Screw oleh Chris Rorres pada tahun 2000, terdapat tabel yang memberitahu | ||

| + | ukuran yang optimal dalam mendesain Archimedes screw. | ||

| + | |||

| + | [[File:Perhitunganscrewconveyor.png]] | ||

| + | |||

| + | Asumsi : | ||

| + | |||

| + | N (jumlah blade) = 1 | ||

| + | |||

| + | Ro (jari-jari luar)= 0,055 m | ||

| + | |||

| + | k (slope screw) = 0.00017453292 | ||

| + | |||

| + | L (panjang screw) = 1,5 m | ||

| + | |||

| + | ρ (massa jenis) = 1600 kg/m3 | ||

| + | |||

| + | n (putaran screw) = 30 rpm | ||

| + | |||

| + | Maka, | ||

| + | |||

| + | Ri (jari-jari dalam) = 0,5358 x 0,055= 0,029469 m | ||

| + | |||

| + | P (pitch) = | ||

| + | |||

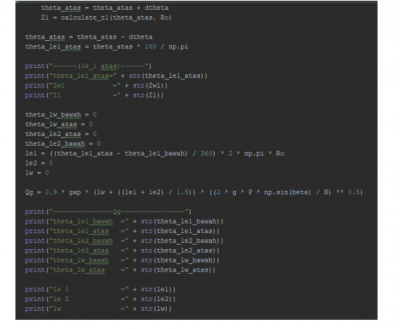

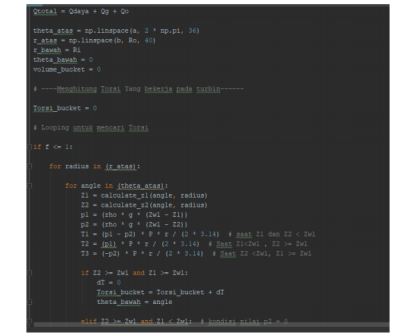

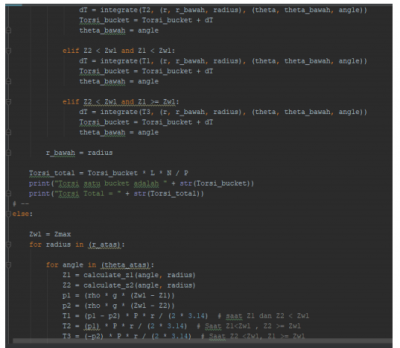

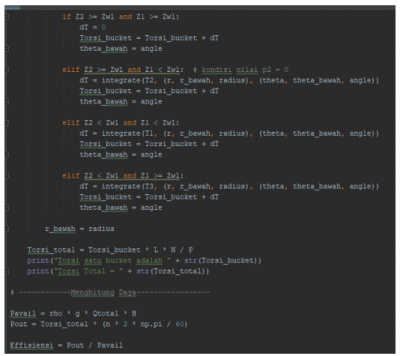

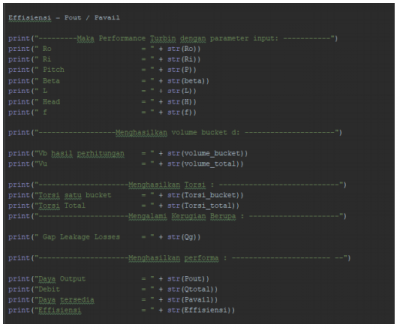

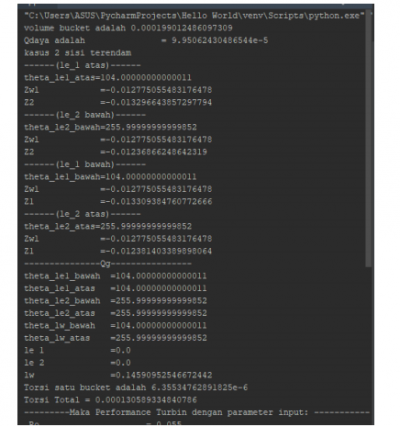

| + | Dengan menggunakan software python | ||

| + | |||

| + | [[File:Python0.png|400px]] | ||

| + | |||

| + | [[File:Python_1.png|400px]] | ||

| + | |||

| + | [[File:Python.2.png|400px]] | ||

| + | |||

| + | [[File:Python.3.png|400px]] | ||

| + | |||

| + | [[File:Python.4.png|400px]] | ||

| + | |||

| + | [[File:Python.5.png|400px]] | ||

| + | |||

| + | [[File:Python.6.png|400px]] | ||

| + | |||

| + | [[File:Python.7.png|400px]] | ||

| + | |||

| + | [[File:Python.8.png|400px]] | ||

| + | |||

| + | [[File:Python.9.png|400px]] | ||

| + | |||

| + | [[File:Python.10.png|400px]] | ||

| + | |||

| + | [[File:Python.11.png|400px]] | ||

| + | |||

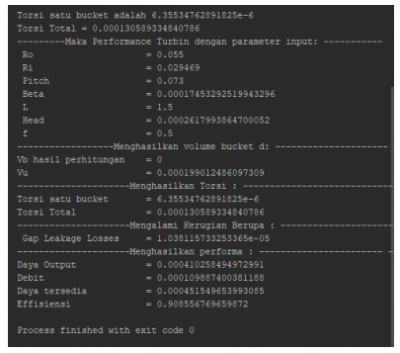

| + | volume bucket = 0,000199012486097309 m3 = 0,0002 m3 | ||

| + | |||

| + | Qdaya = 9.95e-5 | ||

| + | |||

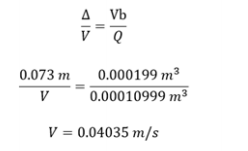

| + | Mencari kecepatan translasi: | ||

| + | |||

| + | [[File:Kecepatantranslasi.png]] | ||

| + | |||

| + | |||

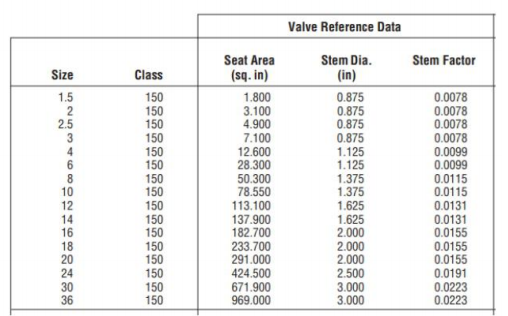

| + | '''4.4.5 Perhitungan Valve''' | ||

| + | ---- | ||

| + | [[File:Kindingatevalve.png]] | ||

| + | |||

| + | Untuk menghitung seberapa kuat motor valve yang digunakan, kami menggunakan perhitungan kinematika dan dinamika valve tersebut. | ||

| + | |||

| + | TORSI DAN THRUST GATE VALVE [1] | ||

| + | |||

| + | ● Thrust | ||

| + | |||

| + | 1. Seating Force = Valve seat area x Max differential pressure Valve factor (lbs). | ||

| + | |||

| + | Valve seat area = ((𝑆𝑒𝑎𝑡 𝑑𝑖𝑎𝑚𝑒𝑡𝑒𝑟)2 𝑥 3,14)4 | ||

| + | |||

| + | Max. differential pressure = P1 – P2 (PSIG). | ||

| + | |||

| + | Valve factor = 0.25 Parallel seat, 0.30 Gate valve, 1.10 Globe valve | ||

| + | |||

| + | 2. Stem Load = Valve stem area x Max. upstream pressure (lbs). | ||

| + | |||

| + | Valve stem area = ((𝑆𝑡𝑒𝑚 𝑑𝑖𝑎𝑚𝑒𝑡𝑒𝑟)2 𝑥 3,14)4 | ||

| + | |||

| + | Max. upstream pressure = P1 (PSIG). | ||

| + | |||

| + | 3. Stem Packing Friction = Stem diameter x 2000 | ||

| + | |||

| + | Thrust to seat or unseat = seating force + stem load + stem packing friction (lbs). | ||

| + | |||

| + | ● Torsi | ||

| + | |||

| + | Torsi = Thrust x Stem factor (ft.lbs). | ||

| + | |||

| + | Menghitung Gate Valve pada Sistem Biogas | ||

| + | |||

| + | [[File:Tabelgatevalve.png]] | ||

| + | |||

| + | Ukuran valve = 4 inch | ||

| + | |||

| + | Class = 150 lbs | ||

| + | |||

| + | Max. upstream pressure= 10 kPa = 1.45038 PSIG | ||

| + | |||

| + | Seat diameter = 4 inch | ||

| + | |||

| + | Stem diameter = 1.125 inch | ||

| + | |||

| + | Stem factor = 0.0099 | ||

| + | |||

| + | Asumsi: | ||

| + | |||

| + | P2 = 0 PSIG | ||

| + | |||

| + | Maka: | ||

| + | |||

| + | Thrust | ||

| + | |||

| + | 1. Seating Force = Valve seat area x Max differential pressure x Valve factor (lbs). | ||

| + | |||

| + | = 12.56 x 1.45038 x 0.3 = 5.465 lbs. | ||

| + | |||

| + | Valve seat area = ((𝑆𝑒𝑎𝑡 𝑑𝑖𝑎𝑚𝑒𝑡𝑒𝑟)2 𝑥 3,14)4 = (4)2×3,144 = 12.56 𝑠𝑞.𝑖𝑛 | ||

| + | |||

| + | 2. Stem Load = Valve stem area x Max. upstream pressure (lbs). | ||

| + | |||

| + | = 0.994 x 1.45038 = 1.442 lbs. | ||

| + | |||

| + | Valve stem area = ((𝑆𝑡𝑒𝑚 𝑑𝑖𝑎𝑚𝑒𝑡𝑒𝑟)2 𝑥 3,14)4 =(1.125)2×3,144 = 0.994 𝑠𝑞.𝑖𝑛 | ||

| + | |||

| + | 3. Stem Packing Friction = Stem diameter x 2000 = 1.125 x 2000 = 2250 | ||

| + | |||

| + | ❖ Thrust to seat or unseat = seating force + stem load + stem packing friction (lbs) | ||

| + | |||

| + | = 5.465 + 1.442 + 2250 = 2256.907 lbs = 10039.22 N. | ||

| + | |||

| + | Torsi = Thrust x Stem factor (ft.lbs) | ||

| + | |||

| + | = 2256.907 x 0.0099 = 22.34 ft.lbs = 30.29 Nm = 30.3 Nm. | ||

| + | |||

| + | '''Bagian V | ||

| + | Hasil Rancangan Desain (Preliminary Design)''' | ||

| + | ---- | ||

| + | Hasil rancangan dari sistem biogas kami menggunakan tipe plug flow reactor dengan screw conveyor di dalam reaktor pipa. Kami menggunakan screw conveyor sebagai pengaduk dari slurry sehingga kehomogenitasannya dan menggunakan reaktor pipa agar luas permukaannya menjadi lebih luas sehingga mempercepat reaksi. Selain itu kami juga menggunakan water jacket dan heater untuk menjaga suhu reaktor pada kondisi yang optimum. Penampung slurry digunakan untuk menampung slurry yang sudah melewati proses reaksi selama 2 hari dan sekaligus sebagai tempat penghasil biogas yang kedua karena proses reaksi pembentukan biogas masih bisa terjadi. Untuk memasukkan slurry, terdapat automatic gate valve yang dapat membuka dan menutup dengan sendirinya berdasarkan debit yang ada di dalam reaktor. Jika reaktor penuh, valve akan menutup dan sebaliknya. Desain tersebut dapat dilihat pada gambar dibawah ini | ||

| + | |||

| + | [[File:Desainsistembiogas.png|500px]] [[File:Komponendesain.png|500px]] | ||

| + | |||

| + | Screw conveyor digerakkan secara manual dikarenakan penggunaan screw conveyor tidak dilakukan selama berjam-jam. Maka dari itu desain dari tuas | ||

| + | penggeraknya adalah | ||

| + | |||

| + | [[File:Komponentuaspenggerak.png|500px]] [[File:Tuaspenggerak.png|500px]] | ||

| + | |||

| + | '''5.1 Cara Kerja Sistem Biogas ''' | ||

| + | |||

| + | [[File:Carakerjabiogas.png]] | ||

| + | |||

| + | Bahan baku penghasil biogas (slurry) dimasukan ke dalam feeder terlebih dahulu. Ketika valve dibuka maka slurry turun ke reaktor. Di dalam reaktor terjadi reaksi pembentukan biogas. Screw conveyor digunakan untuk membuat slurry tersebut lebih homogen dan dalam keadaan mesophilic dengan adanya water jacket bersuhu 37 derajat. Screw conveyor akan digerakan secara manual hingga 35 mencapai ujung screw conveyor dan diputar kembali ke arah sebaliknya. Keadaan mesophilic merupakan keadaan yang tepat untuk kultur biogas, pengadukan digunakan untuk menciptakan gas pada manure tersebut. Slurry didiamkan di dalam reaktor selama 2 hari kemudian dikeluarkan dan ditampung. Slurry yang baru dimasukkan ke dalam reactor/screw conveyor untuk mengulangi proses tersebut. | ||

| + | |||

| + | '''5.2 Cara Kerja Screw Conveyor''' | ||

| + | |||

| + | Pada awalnya slurry masuk ke reactor kemudian diputar (searah jarum jam) oleh screw conveyor hingga ke slurry outlet (valve masih ditutup). Setelah slurry berada di slurry outlet maka screw conveyor diputar (berlawanan arah jarum jam) sehingga slurry kembali ke saluran inlet. Kemudian ketika slurry berada di saluran inlet maka screw conveyor diputar kembali (searah jarum jam) sehingga slurry menuju ke saluran outlet | ||

| + | |||

| + | [[File:Pergerakanslurry.png|500px]] | ||

| + | |||

| + | |||

| + | '''5.3 Automatic Gate Valve''' | ||

| + | |||

| + | Valve berada pada inlet slurry. Valve akan bergerak secara otomatis dan terhubung dengan sensor di dalam reaktor yang akan mendeteksi banyaknya debit | ||

| + | slurry yang ada di dalam reaktor. Jika reaktor kosong, maka valve akan membuka. Jika reaktor penuh, valve akan menutup. Ada dua pilihan rancangan automatic gate valve, yaitu: | ||

| + | |||

| + | '''5.3.1 Gate valve dengan motor stepper 28BYJ-48''' | ||

| + | |||

| + | Motor stepper dihubungkan dengan batang berulir (stem) dari gate valve. Motor stepper terhubung dengan arduino. Motor stepper berfungsi | ||

| + | untuk memutar stem agar gate valve dapat membuka dan menutup. Ketika slurry yang melewati gate valve sudah memenuhi volume tertentu maka | ||

| + | motor stepper akan berputar dan gate valve akan tertutup sehingga aliran slurry berhenti. | ||

| + | |||

| + | '''5.3.2 Gate valve dengan motor yang dihubungkan dengan aktuator''' | ||

| + | |||

| + | Motor akan memutar shaft yang terhubung dengan rangkaian roda gigi. Rangkaian roda gigi terhubung dengan shaft yang terhubung dengan | ||

| + | worm gear. Worm gear tersebut akan memutar worm gear yang merupakan bagian dari aktuator. Worm gear yang terhubung dengan valve stem akan berputar yang menyebabkan disc pada gate valve terangkat yang akan membuka aliran maupun bergerak ke bawah yang akan menutup aliran. Spring compression digunakan untuk meredam getaran yang terjadi pada rangkaian roda gigi. | ||

| + | |||

| + | Torsi yang dihasilkan oleh aktuator: | ||

| + | |||

| + | 𝑇𝑜𝑢𝑡𝑝𝑢𝑡 = 𝑇𝑚𝑜𝑡𝑜𝑟 × (𝑉𝑎𝑐𝑡𝑉𝑟𝑎𝑡) 𝑛 × 𝐹𝑡𝑒𝑚𝑝 × 𝐹𝑎𝑝𝑝 × 𝐸𝑓𝑓𝑔𝑒𝑎𝑟𝑏𝑜𝑥×𝑂𝐴R | ||

| + | |||

| + | '''Bagian VI''' | ||

| + | ---- | ||

| + | |||

| + | '''PENELUSURAN LITERATUR, PEMAPARAN ALTERNATIF SOLUSI/KONSEP/DESAIN''' | ||

| + | ---- | ||

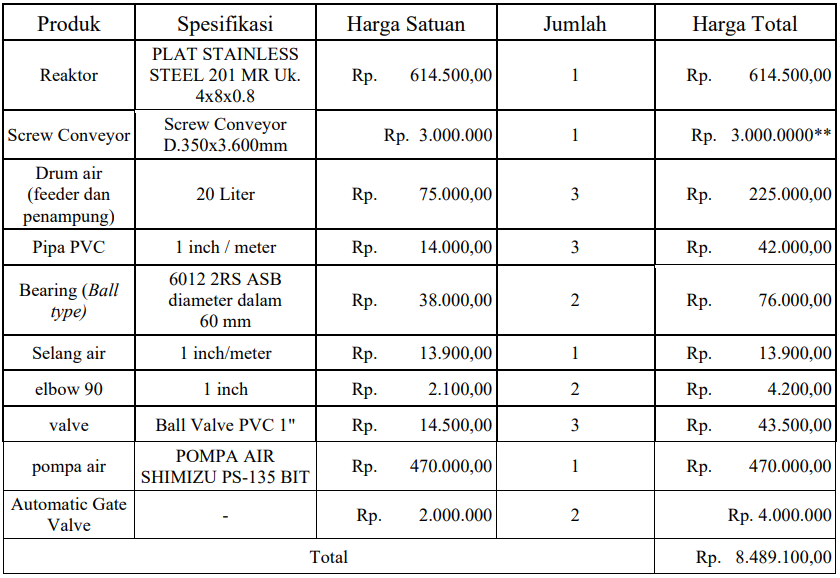

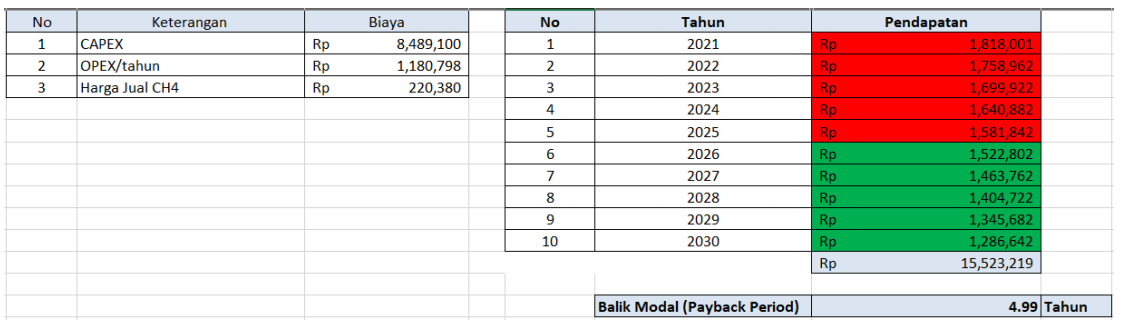

| + | '''6.1 Rincian Harga''' | ||

| + | ---- | ||

| + | [[File:Rincianharga.png]] | ||

| + | |||

| + | ** = Harga tidak dapat dikonfirmasi | ||

| + | |||

| + | Beberapa factor tidak dapat diketahui hingga tahap manufaktur, data diatas merupakan estimasi dari pengeluaran. Adapun Screw Conveyor akan kami buat secara custom menggunakan jasa tukang pagar sehingga dapat disesuaikan secara ukuran maupun harga. | ||

| + | |||

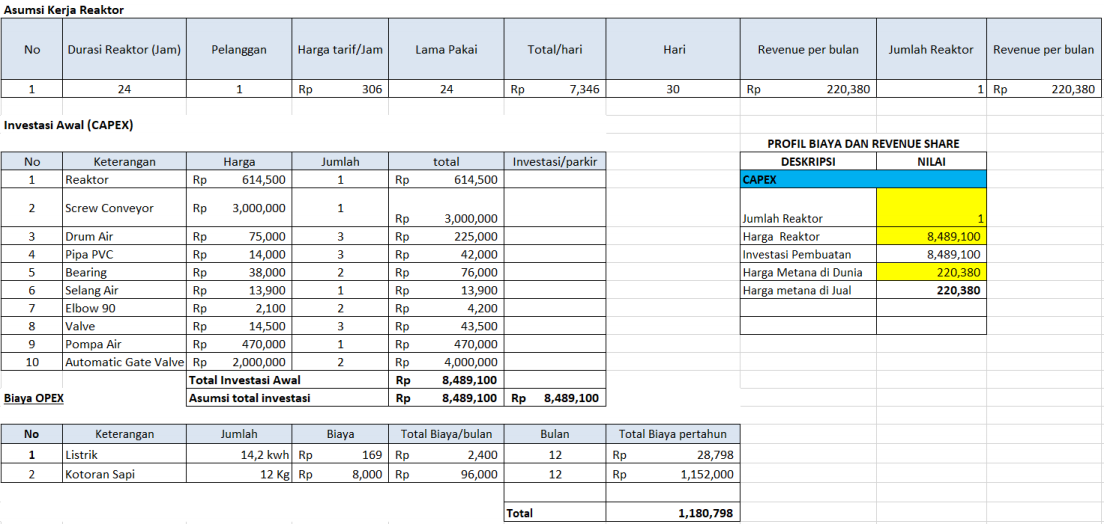

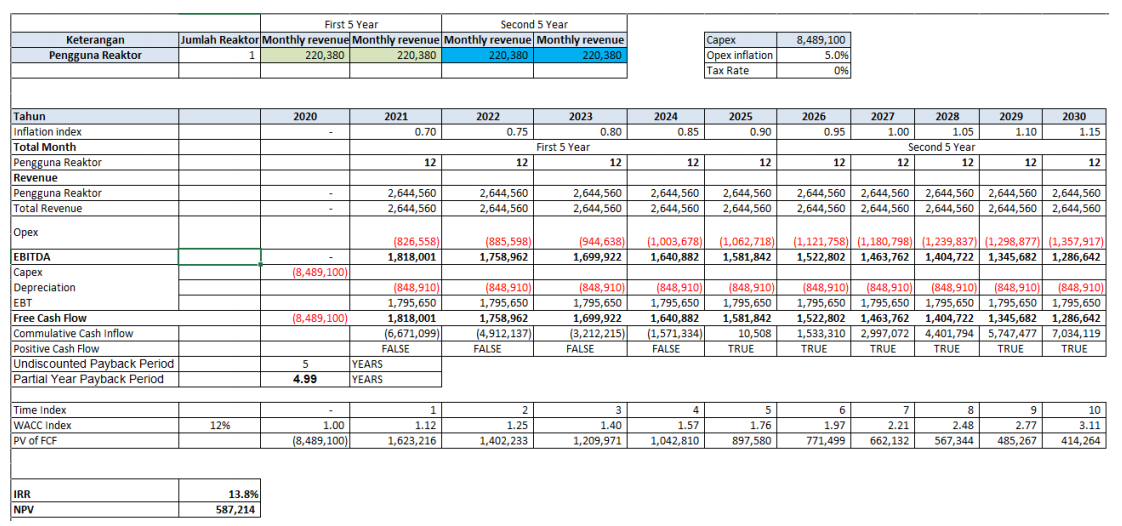

| + | '''6.2 Ringkasan investasi, pendapatan per hari''' | ||

| + | ---- | ||

| + | Reaktor dapat menghasilkan CH4 dengan metode fermentasi, Adapun CH4 yang dihasilkan dalam satu hari adalah. | ||

| + | |||

| + | 𝑀𝑒𝑡ℎ𝑎𝑛𝑒 𝑌𝑖𝑒𝑙𝑑 = 0.163 x (𝐿𝐶𝐻4/𝑔𝑉𝑆) | ||

| + | |||

| + | 𝑂𝐿𝑅 = 4.2 gVS/L/d | ||

| + | |||

| + | 𝐶𝐻4 = 𝑀𝑒𝑡ℎ𝑎𝑛𝑒 𝑌𝑖𝑒𝑙𝑑 × 𝑂𝐿𝑅 | ||

| + | |||

| + | 𝐶𝐻4 = 0.6846 𝐿/𝑑 | ||

| + | |||

| + | Kondisi dalam keadaan 28 hari pertama dan dalam scenario terbaik. Keuntungan yang dihasilkan dapat dikalkulasi dengan cara : | ||

| + | |||

| + | Harga di Dunia = Rp. 10.731/L | ||

| + | |||

| + | 𝐷𝑎𝑖𝑙𝑦 𝑃𝑟𝑜𝑓𝑖𝑡 = 𝐻𝑎𝑟𝑔𝑎 𝑑𝑖 𝐷𝑢𝑛𝑖𝑎 × 𝐶𝐻4 | ||

| + | |||

| + | 𝐷𝑎𝑖𝑙𝑦 𝑃𝑟𝑜𝑓𝑖𝑡 = 𝑅𝑝. 7.346/𝑑 | ||

| + | |||

| + | Harga tersebut bersifat fluktuatif terhadap harga CH4 di dunia. Performa Reaktor dapat meningkat seiring waktu dan dan dapat berkurang apabila tidak dirawat dengan baik. | ||

| + | |||

| + | '''6.3 Analisa Finansial''' | ||

| + | ---- | ||

| + | Berikut merupakan analisa finansial yang kami lakukan : | ||

| + | |||

| + | [[File:Asumsikerjareaktor.png]] | ||

| + | |||

| + | [[File:Penggunaanreaktor.png]] | ||

| + | |||

| + | [[File:Keterangan.png]] | ||

| + | |||

| + | Analisa finansial dilakukan dengan tujuan untuk melihat feasibilitas suatu produk. Inflasi index kami menggunakan 0.7 dikarenakan kenaikan harga dari investasi awal (CAPEX) cenderung konstan untuk OPEX inflation kami beri 5% dikarenakan kenaikan harga listrik. Dapat dilihat dalam gambar ke-2 bahwa positive cash flow terjadi pada tahun 2025. Revenue per bulan didapatkan dari penghasilan dalam satu hari dikalikan dengan 30, IRR kami dapatkan 13.8% sehingga tingkat pengembalian cukup baik dalam kategori jangka panjang. Dikarenakan NPV diatas 0 maka dapat diasumsikan dengan parameter berikut bahwa proyek ini layak dilaksanakan dengan waktu balik modal 5 tahun | ||

| + | |||

| + | '''Daftar Pustaka''' | ||

| + | ---- | ||

| + | Arifin, Maulana, Aep Saepudin, dan Arifin Santosa. 2011. “Kajian Biogas Sebagai Sumber Pembangkit Tenaga Listrik di Pesantren Saung Balong Al-Barokah, | ||

| + | Majalengka, Jawa Barat” | ||

| + | |||

| + | Kevin G. Dewall, John C. Watkins, Donovan Bramwell. 1997. MotorOperated Kepala Pusat Pendidikan dan Pelatihan Jalan. 2018. Modul 04 - Teknologi | ||

| + | WtE Berbasis Proses Biologis Anaerobic Digester | ||

| + | |||

| + | Pathmasiri, T. K. K. S., Haugen, F., & Gunawardena, S. H. P. (2013).Simulation of a biogas reactor for dairy manure. Annual Transactions of IESL, 1(PartB), 394-98.` | ||

| + | |||

| + | Patinvoh, R. J., Mehrjerdi, A. K., Horváth, I. S., & Taherzadeh, M. J. (2017).Dry fermentation of manure with straw in continuous plug flow reactor: Reactor development and process stability at different loading rates. Bioresource technology,224, 197-205. | ||

| + | |||

| + | Rorres, C. (2000). The turn of the screw: Optimal design of an Archimedes screw. Journal of hydraulic engineering, 126(1), 72-80. Suminto. Susanto, Danar Agus. dan Lukiawan, Reza. 2013. ‘’Kebutuhan standar dalam mendukung pengembangan sumber energi baru (biogas)’’ | ||

| + | |||

| + | Valve(M0V) Actuator Motor and Gearbox Testing. Idaho: Idaho National Engineering and Environmental Laboratory. | ||

| + | |||

| + | https://katadata.co.id/ariayudhistira/infografik/5e9a51843fdc1/jakarta-darurat-sampah(diakses 1 November 2020, pukul 10.15 WIB) | ||

| + | |||

| + | http://ebtke.esdm.go.id/post/2020/07/06/2579/strategi.pengembangan.biogas.kejar.target.bauran.energi (diakses 1 November 2020, pukul : 10.00 WIB) | ||

| + | |||

| + | Pacific Valves. Actuators & Accessories | ||

| + | |||

| + | == Minggu ke-1 Tugas Merancang 2 == | ||

| + | |||

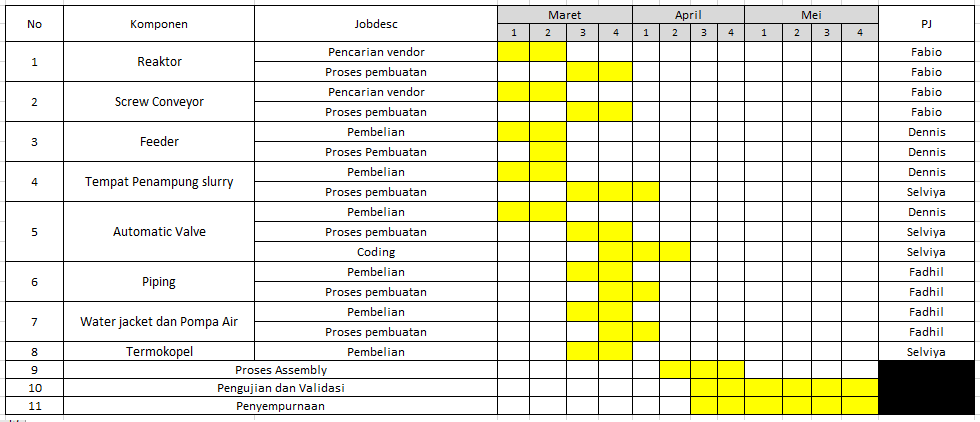

| + | Pada minggu ke-1 kami merencanakan timeline pengerjaan prototipe alat yang sudah kami desain di Tumer 1. Poin-poin tanggung tersebut kami bagi sesuai part yang akan digunakan seperti reaktor, feeder, dan automatic valve agar masing-masing dapat fokus untuk mencari part yang digunakan serta mempercepat pengerjaan. Kami menargetkan alat tersebut selesai pada bulan april sebelum UTS dan akan melakukan pengujian dan validasi data setelahnya. | ||

| + | |||

| + | |||

| + | == Minggu ke-2 Tugas Merancang 2 == | ||

| + | |||

| + | '''Rabu, 3 Maret 2021''' | ||

| + | ---- | ||

| + | Pada tanggal tersebut kami sekelompok berdiskusi tentang langkah-langkah dalam pembuatan alat tersebut. Kemudian kami membuat timeline berdasarkan komponen penting dan setiap komponen terdapat penanggung jawab. Penanggung jawab bertugas untuk memastikan komponen tersebut selesai dan semua orang ikut membantu dalam proses pembuatannya. Tabel timeline dapat dilihat pada tabel di bawah | ||

| + | [[File:Timeline.png]] | ||

| + | |||

| + | '''Jumat, 5 Maret 2021 ''' | ||

| + | ---- | ||

| + | Kami melakukan presentasi dengan Pak Ahmad Indra terkait progress yang teah kami lakukan seminggu ini. Progressnya adalah dimensi dari prototipe yang dibuat yaitu: | ||

| + | |||

| + | Panjang Reaktor = 50 cm | ||

| + | |||

| + | Dimensi Reaktor = 4 inchi | ||

| + | |||

| + | Panjang Screw Conveyor = 50 cm | ||

| + | |||

| + | Diameter Screw Conveyor = 4 inchi | ||

| + | |||

| + | Diameter Shaft Screw Conveyor = 1 inchi | ||

| + | |||

| + | Feeder yang digunakan adalah ember air sebesar 5 liter sebagai penampung awal slurry | ||

| + | |||

| + | Setelah dipresentasikan, kami mendapatkan feedback bahwasanya penentuan dimensi tidak boleh asal-asalan dan harus diperhitungkan dengan baik karena kita adalah mechanical engineer. Dimensi harus disesuaikan dengan kapasitas alat dalam membuat biogas agar tidak terjadi overcappacity | ||

Latest revision as of 00:01, 12 March 2021

Contents

- 1 Biodata diri

- 2 Pertemuan pertama Tugas Merancang (28 September 2020)

- 3 Pertemuan kedua Tugas Merancang (5 Oktober 2020)

- 4 Pertemuan kedua Tugas Merancang Minggu (13 Oktober 2020)

- 5 Pertemuan ketiga Tugas Merancang (20 Oktober 2020)

- 6 Pertemuan Keempat Tugas Merancang (23 Oktober 2020)

- 7 Perancangan Awal Desain Sistem Biogas

- 8 Desain Sistem Biogas

- 9 Laporan Tugas Merancang 1 Kelompok 13

- 10 Minggu ke-1 Tugas Merancang 2

- 11 Minggu ke-2 Tugas Merancang 2

Biodata diri

Nama : Fadhil Ramadhan Masthofani

NPM : 1806149103

Jurusan : Teknik Mesin

Pertemuan pertama Tugas Merancang (28 September 2020)

Perkenalan

Pertemuan kedua Tugas Merancang (5 Oktober 2020)

Pada mata kuliah Tugas Merancang ini, saya berada di TIM 13 bersama Selviya Chandrika Avaurum, Dennis Nicholas Bonardo, dan Fabio Almer Agoes. Kelompok kami berada di bawah bimbingan Pak Ahmad Indra Siswantara dan kami ditugaskan untuk mencari referensi-referensi terkait biogas.

Dari referensi yang saya baca, biogas merupakan gas yang dihasilkan oleh aktifitas anaerobik atau fermentasi dari bahan–bahan organik seperti: kotoran hewan dan limbah domestik (rumah tangga). Kandungan utama dalam biogas adalah Metana dan Karbon Dioksida. Biogas dapat dimanfaatkan untuk menjadi energi alternatif seperti menggantikan gas yang digunakan untuk memasak.

Berdasarkan data yang saya dapat, produksi sampah di Jakarta terus meningkat. Di tahun 2018, penduduk Jakarta memproduksi hingga 7.500 ton/hari dan sekitar 38% berasal dari sisa makanan. Dari limbah sisa makanan tersebut, kita dapat memanfaatkannya menjadi biogas sebagai energi alternatif sekaligus menjaga lingkungan kita. Maka dari itu diperlukan suatu alat untuk memaksimalkan potensi tersebut

Untuk menghasilkan biogas, bahan organik difermentasi dengan bantuan bakteri. Terdapat 4 tahap fermentasi yaitu

1. Tahap hidrolisis. Pada tahap hidrolisis polimer organik yang tidak larut (seperti karbohidrat) dipecah, sehingga dapat diakses ke tahap berikutnya dari bakteri yang disebut bakteri asidogenik.

2. Bakteri asideogenik mengubah gula dan asam amino menjadi karbon dioksida, hidrogen, amonia, dan asam organik.

3. Pada tahap ketiga, bakteri asetogenik mengubah asam organik menjadi asam asetat, hidrogen, amonia, dan karbon dioksida, memungkinkan untuk tahap akhir - metanogen.

4. Metanogen mengubah komponen akhir ini menjadi metana dan karbon dioksida- yang kemudian dapat digunakan sebagai energi hijau yang mudah terbakar.

Untuk eksperimen pertama, saya akan menggunakan drum air sebagai wadah digester dan sisa makanan. Kemudian menggunakan ban dalam mobil/sepeda untuk menampung biogasnya dan kompor untuk memastikan proses fermentasi anaerobnya berhasil

Referensi:

https://www.caesarvery.com/2013/06/proses-pembuatan-biogas.html

https://www.sciencedirect.com/science/article/pii/S2589014X19300921

https://katadata.co.id/ariayudhistira/infografik/5e9a51843fdc1/jakarta-darurat-sampah

https://www.youtube.com/watch?v=pKZgnXQCp98&list=WL&index=20&t=318s

Pertemuan kedua Tugas Merancang Minggu (13 Oktober 2020)

Pada minggu ke-2, kami diarahkan untuk memulai pembuatan alat untuk pembuatan biogas menggunakan galon air sebagai wadah disgester.

Alat dan bahan:

Cara Pembuatan:

1. Mengecat galon dengan warna hitam agar proses anaerobik dapat berjalan dengan baik

2. Memotong 1,5 buah kol sampai menjadi kecil kemudian memasukkannya ke dalam ember

3. Kemudian memasukkan kol yang ada di ember ke dalam galon

4. Setelah itu memasukkan air satu ember sehingga perbandingan kol dan air 1:1

5. Melubangi tutup galon kemudian memasukkan selang air ke dalam lubang tersebut sebagai saluran gas yang dihasilkan

6. Kemudian menambahkan lem sehingga antara selang air dan tutup galon tidak ada kebocoran

7. Menutup galon dengan tutup galon yang sudah tersambung dengan selang air

8. Memasukkan air ke dalam selang air dan membuat manometer-U sederhana. Air disisi kiri manometer-U harus sama dengan sisi sebelah kanan

9. Kemudian menandai ketinggian air pada manometer sehingga kita dapat melihat perkembangannya setiap hari

10. Melakukan pengamatan dan pengambilan data ketinggian air pada manometer-U

Setalah pengamatan selama 4 hari, Kenaikan tinggi air pada manometer hanya 2,5 mm. Setelah melihat presentasi dari teman-teman yang lain, Hal tersebut terjadi karena kurang rapatnya sambungan antar selang air dan tutup galon sehingga terjadi kebocoran. Selain itu saya tidak menggunakan starter seperti susu, yoghurt, ragi, atau kotoran hewan untuk mempercepat proses pembentukan biogas

Pertemuan ketiga Tugas Merancang (20 Oktober 2020)

Pada tanggal 20 Oktober 2020, kami melakukan diskusi kelompok di grup whatsapp. Poin-poin diskusinya adalah

1. Diskusi untuk menentukan pengerjaan rangkaian selanjutnya (bahan apa saja, apakah mencoba merubah komposisi dan jumlahnya)

2. Lengkapi dan sharing pengalaman satu sama lain di dalam kelompok, untuk yang udah modifikasi lagi dengan membuat inlet dan outlet dari referensi Fabio

Poin 1

Sebelumnya kami sudah melakukan diskusi kelompok dan hasilnya adalah Fadhil, Dennis, dan Selviya untuk mencoba bahan lain agar kita bisa berbagi pengalaman. Untuk Selviya bahan yang digunakan adalah sisa sayuran dan limbah tahu, Dennis menggunakan sayuran dan 1 sachet ragi, sedangkan saya menggunakan sisa-sisa sayuran dan 3 sachet ragi

Poin 2

Saya memperbaiki sistem biogas yang saya buat minggu lalu. Hal-hal yang diperbaiki:

- Merapatkan sambungan antara selang air dan tutup galon sehingga tidak ada kebocoran

- Menempelkan penggaris pada manometer sehingga dapat dilihat langsung perubahan ketinggian air yang terjadi

- Menambahkan sisa-sisa sayuran dan ragi 3 sachet untuk mempercepat proses pembentukan biogas

- Melakukan pengamatan ketinggian air per 6 jam

Pada tanggal 20 Oktober 2020 (setelah 4 hari), ketinggian air sudah mencapai 10 mm. Berikut tabel pengamatannya

Pada percobaan Dennis pada tanggal 13 Oktober, tidak terjadi perubahan apapun terhadap ketinggian manometer. Setelah itu, Dennis tidak mengubah komposisi yang ada di dalam galon dan hanya mencoba mengaduknya agar lebih merata sampah yang ada di dalam galon. Pada pengecekan terakhir yang dilakukan pada tanggal 20 Oktober terdapat perubahan sebesar 6 mm. Evaluasinya adalah penggunaan fermipan yang lebih banyak dan memastikan sampah di dalam tercampur dengan merata.

Pada percobaan Fabio hanya menambahkan inlet outlet karena sebelumnya dia sudah berhasil menaikan ketinggian air. Inlet dalam bentuk pipa 2 inch dan outlet dalam bentuk selang. Menggunakan solder, galon dibolong. Bahan yang digunakan berupa terong, kol, ragi, dan air. Hasil yang didapatkan adalah 13mm pada tanggal 20 Oktober 2020

Pada Percobaan Selviya setelah 1 hari didiamkan dengan membuka trash bag sedikit, terlihat air bergerak ke bawah sementara busa tahu bergerak ke atas. Namun sejauh ini, belum ada perubahan ∆h pada manometer. Menurut jurnal yang dia baca, diperlukan waktu 2-3 minggu untuk limbah cair tahu membentuk gas metana.

Target minggu depan :

- Mencari literatur tentang proses anaerobic digestion

- Mempelajari Modelica

Pertemuan Keempat Tugas Merancang (23 Oktober 2020)

Pada hari Jumat, 23 November 2020 kami melakukan asistensi dengan Bang Edo. Agenda dari asistensi tersebut adalah memperkenalkan Modelica, keunggulannya, dan cara pengoperasiannya. Selain itu Bang Edo memberikan saran untuk mencari referensi lain yang dapat menjelaskan lebih rinci mengenai model sistem reaktor Biogas didireferensi yang diberikan Pak Dai. Kemudian membuat bagan dari masing-masing alat percobaan biogas yang sudah kita buat di rumah masing-masing

Perancangan Awal Desain Sistem Biogas

Pada perancangan desain awal, faktor yang harus diperhatikan pada reaktor screw conveyor adalah 1. Nature of reactant 2. konsentrasi 3. luas permukaan 4. catalyst 5. temperatur

maka dari itu dengan mempertimbangkan hal tersebut terdapat 2 desain awal yang dibuat yaitu

1. Sistem Biogas dengan screw conveyor horizontal

Pada desain ini slurry akan masuk melalui feeder ke reaktor. Kemudian didalam reaktor, slurry akan diaduk bolak balik menggunakan screw conveyor dan didiamkan selama 2 hari. Gas yang terbentuk selama 2 hari akan mengalir maelalui gas outlet sedangkan slurry yang sudah tidak dipakai aka melewati slurry outlet dan ditampung di penampungan slurry. Sebagian surry yang ada di penampungan slurry akan dipakai kembali karena memiliki kandungan OLR yang tinggi sehingga dapat mempercepat proses pembentukan biogas

2. Sistem Biogas dengan screw conveyor miring

Pada desain ini slurry akan masuk melalui feeder ke screw conveyor. Kemudian screw conveyor akan mengaduk slurry dan akan dikeluarkan ke dalam reaktor. Reaktor merupakan tempat terbentuknya biogas. Di reaktor terdapat saluran yang membuat slurry kembali ke screw conveyor sehingga proses pengadukan dapat dilakukan secara terus-menerus sealama 4 jam. Biogas yang terbentuk didalam reaktor aka keluar melalui gas outlet sedangkan slurry akan keluar seiring dengan pertambahan volume melalui slurry outlet

Desain Sistem Biogas

Dari 2 desain awal diatas, kami memutuskan untuk menggunakan desain yang pertama. Hal tersebut dikarenakan terdapat referensi yang mendukung untuk desain 1 dan orang tersebut sudah membuat desainnya dan melakukan eksperimen. Selain itu terdapat beberapa referensi yang menyebutkan bahwa slurry yang dilakukan pengadukan secara terus-menerus akan menghambat proses reaksi sehingga pengadukan yang minimal akan lebih baik. Jadi pengadukan dilakukan untuk mencegah terjadinya endapan yang menghambat proses reaksi dan dilakukan seminimal mungkin.

Alur Kerja Desain Sistem Biogas

Bahan baku penghasil biogas dimasukan ke dalam feeder terlebih dahulu. Ketika valve dibuka maka slurry turun ke screw conveyor. Screw conveyor digunakan untuk membuat slurry tersebut lebih homogen dan dalam keadaan mesophilic dengan adanya water jacket bersuhu 37 derajat. Screw conveyor akan digerakan secara manual hingga mencapai ujung screw conveyor dan diputar kembali ke arah sebaliknya. Keadaan mesophilic merupakan keadaan yang tepat untuk kultur biogas, pengadukan digunakan untuk menciptakan gas pada manure tersebut. Slurry didiamkan di dalam reaktor selama 2 hari kemudian dikeluarkan dan ditampung. Slurry yang baru dimasukkan ke dalam reactor/screw conveyor untuk mengulangi proses tersebut

Manure

Untuk periode percobaan (start-up dan OLR1) digunakan batch pertama dari kotoran, sedangkan batch lain dari kotoran sapi digunakan selama periode percobaan OLR 2 dan OLR 3. Setiap kondisi OLR disimpan sampai periode setidaknya satu waktu retensi yang sesuai. Reaktor diberi makan secara teratur setiap dua hari dan residu digestate dikeluarkan sebelum pengumpanan, dan disimpan untuk dianalisis, sedangkan komposisi biogas dipantau setiap hari. OLR = Organic Loading Rate Manure diaduk bolak balik setiap hari. Katalis merupakan Inoculum, yang berupa air dari manure tersebut. Perbandingan 78:22 antara kotoran sapi dan jerami dilakukan, penambahan air bersifat opsional. Kotoran sapi dicincang atau diperhalus sebelumnya dan ditetapkan di suhu ruangan Berdasarkan Environment Canada, 2013 karakteristik dari slurry adalah

Feeder

Feeder merupakan tempat penampungan slurry sementara sebelum dimasukkan ke dalam reactor (screw conveyor). Feeder menggunakan drum air 20.04 liter dengan ukuran diameternya adalah 270 mm dan tingginya 350 mm.

Surry yang dimasukkan adalah sebanyak 4.6 L per harinya. Sehingga tinggi slurry harian adalah

Sehingga tinggi permukaan slurry untuk per hari adalah 80.3 mm atau 23% dari tinggi feeder

Reaktor

Reaktor memiliki penampang berbentuk setengah lingkaran dan persegi panjang dengan volume:

Diketahui:

r lingkaran: 0.06 m ----> L= 1/2 x π x R2= 0.00565 m2

p dan l persegi panjang: 0.12 m dan 0.065 m ----> L= p x l = 0.0078 m2

Panjang pipa: 1.565 m

Sehingga volume pipa yang didapatkan:

V= (0.00565 + 0.0078) m2 x 1.565 m= 0.021 m3

Screw Conveyor Screw conveyor digunakan untuk mengaduk slurry sehingga tidak ada endapan yang terjadi serta membuat slurry menjadi lebih homogen. Proses pengadukan dilakukan sekali sehari secara manual sehingga dapat mempercepat proses reaksi.

Berdasarkan pada jurnal tentang Optimal Design of an Archimedes Screw oleh Chris Rorres pada tahun 2000, terdapat tabel yang memberitahu ukuran yang optimal dalam mendesain Archimedes screw

[[File:Perhitunganscrewconveyor.png|300px]

Dengan menggunakan 1 blade maka

Asumsi : N (jumlah blade) = 1

Ro (jari-jari luar)= 0,055 m

k (slope screw) = 0.00017453292

L (panjang screw) = 1,5 m

ρ (massa jenis)= 1600 kg/m3

n (putaran screw) = 30 rpm

Maka,

Ri (jari-jari dalam) = ρ^* x Ro= 0,5358 x 0,055= 0,029469 m

P (pitch) = (2πRo λ^*)/k=0,073 m

volume bucket = 0,000199012486097309 m3 = 0,0002 m3

Qdaya = 9.95e-5

sehingga kecepatan translasinya adalah:

Penampung Slurry

SeSetelah didiamkan selama 2 hari di dalam reaktor, slurry akan dipindahkan ke tempat penampung slurry. Tempat penampung slurry merupakan tempat penghasil biogas yang kedua karena reaksi masih bisa terjadi. Gas yang dihasilkan dari tempat ini akan ditampung melalui saluran masuk slurry. telah didiamkan selama 2 hari di dalam reaktor, slurry akan dipindahkan ke tempat penampung slurry. Tempat penampung slurry merupakan tempat penghasil biogas yang kedua karena reaksi masih bisa terjadi. Gas yang dihasilkan dari tempat ini akan ditampung melalui saluran masuk slurry.

Dimensi tabung yang digunakan sama seperti pada feeder yaitu berdiameter 270 mm dan tinggi 350 mm. Setiap harinya, tabung akan terisi 80.3 mm dengan asumsi volume yang mengaliri pipa outlet diabaikan karena kecil. Pipa outlet diletakkan pada ketinggian 50 mm agar sudah teraliri sejak batch pertama.

Water jacket dan Heater

Water jacket digunakan untuk menjaga temperatur reaktor stabil pada suhu mesophilic (37°c). Dikarenakan rata-rata suhu di Indonesia adalah sekitar 27°c sehingga penggunaan heater dengan daya yang besar dapat diminimalisir

Tuas Penggerak

Untuk desain tuas penggerak dari screw conveyor dapat dilihat pada gambar dibawah ini

Pergerakan Slurry Didalam Reaktor

Pada awalnya slurry masuk ke reactor kemudian diputar (searah jarum jam) oleh screw conveyor hingga ke slurry outlet (valve masih ditutup). Setelah slurry berada di slurry outlet maka screw conveyor diputar (berlawanan arah jarum jam) sehingga slurry kembali ke saluran inlet. Kemudian ketika slurry berada di saluran inlet maka screw conveyor diputar kembali (searah jarum jam) sehingga slurry menuju ke saluran outlet

Laporan Tugas Merancang 1 Kelompok 13

BIOGAS DIGESTER TIPE PLUG FLOW MENGGUNAKAN SCREW CONVEYOR DI DALAM REAKTOR PIPA

Pembimbing : Dr. Ir. Ahmad Indra Siswantara

Mahasiswa:

Dennis Nicholas Bonardo 1806201144

Fabio Almer Agoes 1806201296

Fadhil Ramadhan Masthofani 1806149103

Selviya Chandrika Avaurum 1806201415

RINGKASAN

Biogas merupakan salah satu jenis energi yang masuk dalam kategori terbarukan. Indonesia memiliki sumber daya yang berbagai jenis untuk dapat menciptakan biogas salah satunya adalah hewan sapi. Sapi mengeluarkan kotoran yang dapat memiliki kandungan air 70% sehingga mudah diolah, 30% kandungan memiliki nitrogen rendah sehingga mudah dikatalis dikarenakan komposisi yang dapat digabungkan dengan larutan/cairan lain. Sapi sebagai mamalia memiliki sistem pencernaan yang sempurna sehingga serat-serat yang berada dalam kotoran berada dalam keadaan yang konstan dan dan tidak tergumpal. Screw Conveyor memiliki peranan memindahkan dan membuat larutan menjadi homogen, persebaran panas dan tekanan lebih terdistribusi dengan adanya screw conveyor. Continuous plug flow memastikan keadaan CH4 yang dihasilkan untuk selalu keluar dan dapat segera dimanfaatkan.

SUMMARY

Biogas is one type of energy that is considered as renewable. Indonesia has lots of types of resources to make biogas and one of them is cow excrement. Cow produces excrement which 70% of it is water, makes it easy to process, and 30% of low nitrogen that makes it easy to be catalyst because the composition can be combined with another fluid. Cow as a mammal has a full digestive system so that the fibers in the excrement are in constant state and don’t clog. Screw Conveyor is to move and make the fluid to be homogen, distribute the heat and the pressure. Continuous plug flow makes sure that CH4 that is produced is always available and ready to be used.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala rahmatNya sehingga Laporan Tugas Merancang yang berjudul “Biogas Digester Tipe Plug Flow Menggunakan Screw Conveyor di Dalam Reaktor Pipa” dapat terselesaikan dengan baik. Laporan Tugas Merancang ini ditulis untuk melaporkan perkembangan terakhir dari Tugas Merancang 1 2020/2021.

Penulis menyampaikan terima kasih kepada seluruh pihak yang telah memberikan sumbangsih dan bantuan sehingga penulisan karya ilmiah ini dapat erselesaikan.

Penyusunan karya tulis ini dihadapi oleh rintangan yang tak mudah, dan penulis menyadari bahwa karya tulis ini masih jauh dari sempurna. Untuk itu, penulis mengharapkan kritik dan saran untuk membangun demi perbaikan dimasa yang datang.

Besar harapan penulis agar gagasan yang telah diberikan di karya tulis ini bermanfaat bagi daerah-daerah Indonesia yang masih kekurangan listrik untuk era VUCA, sehingga seluruh warga terutama di Indonesia mendapatkan fasilitas yang layak.

Depok, 3 Januari 2021 Kelompok Tugas Merancang 13

BAGIAN I

1.1 DESKRIPSI MASALAH

Sampah merupakan salah satu masalah di Indonesia yang belum selesai hingga sekarang. Menurut infografis yang bersumber dari Dinas Lingkungan Hidup Jakarta, pada tahun 2018 produksi sampah di Jakarta saja mencapai 7,500 ton/hari dan akan terus meningkat setiap tahunnya. Sementara daya tampung TPST Bantargebang menyisakan 10 juta ton, dari total kapasitas 49 juta ton. Diperkirakan tempat pembuangan sampah Jakarta itu akan penuh pada 2021. Sumber sampah yang terbesar adalah dari daerah pemukiman dan sisa makanan merupakan komposisi sampah yang terbesar. Ditambah lagi di tahun 2020 dengan situasi pandemi dimana semua orang stay at home. Konsumsi sayuran serta buah-buahan akan meningkat untuk menjaga imunitas tubuh dan dapur di setiap rumah tangga akan menjadi lebih aktif daripada sebelumnya.

Indonesia sedang melakukan percepatan pengembangan energi terbarukan, salah satunya adalah pengembangan biogas. Biogas merupakan gas yang dihasilkan oleh aktivitas anaerobik atau fermentasi dari bahan–bahan organik seperti kotoran hewan dan limbah domestik (rumah tangga). Kandungan utama dalam biogas adalah metana dan karbon dioksida. Dari sisi pemanfaatannya, biogas bisa dijadikan sebagai listrik maupun bahan bakar. Cairan dan lumpur dari sisa proses produksi biogas dapat digunakan sebagai pupuk tanaman. Teknologi dalam pembuatan biogas sudah dilakukan di pedesaan dan daerah peternakan. Tetapi teknologi yang diterapkan masih membutuhkan waktu yang lama dalam pembuatan biogas.

Melihat peluang ini, penulis mengajukan sebuah inovasi untuk mengolah sampah sisa makanan menjadi biogas yang dapat digunakan oleh semua orang, mudah dalam pemeliharaannya, memiliki desain yang unik, dan dapat menghasilkan biogas secara efisien.

BAGIAN II

USERS’ REQUIREMENTS DAN ENGINEERING SPECIFICATION, CONSTRAINTS, STANDAR TERKAIT

2.1 USERS’ REQUIREMENTS

Sistem biogas seperti ini memiliki berbagai kegunaan namun dibutuhkan berbagai syarat, antara lain.

a. Sistem Biogas mampu mengubah limbah rumah tangga seperti sayur, buah, dan sisa pangan lainnya menjadi gas metana yang dapat digunakan sebagai gas untuk kompor

b. Sistem biogas mudah digunakan dan perawatannya mudah

c. Sistem biogas tidak melepaskan bau yang tidak sedap

d. Sistem biogas merupakan semi-continuous sehingga dapat digunakan setiap hari

e. Sistem biogas dapat menghasilkan pupuk dari sisa proses pembentukan biogas

2.2 ENGINEERING SPECIFICATION

Dari Users’ Requirements di atas, maka dapat ditentukan Engineering Specification dari Biogas Digester Tipe Plug Flow Menggunakan Screw Conveyor sebagai berikut:

f. Dalam hal mengubah limbah rumah tangga seperti sayur, buah, dan sisa pangan lainnya menjadi gas metana yang dapat digunakan sebagai gas untuk kompor, sistem biogas ini akan menghasilkan gas metana yang dapat langsung digunakan sebagai gas untuk kompor.