Shbrnf

Contents

PROFIL

NAMA : Shabrina Fadhilah

NPM : 1906324201

Email: shabrina.fadhilah91@ui.ac.id

Pendidikan : Teknik Mesin – Universitas Indonesia (Perancangan Manufaktur)

Mata Kuliah : Komputasi Teknik

Kode Perkuliahan : ENME802004

Pengajar : Dr. Ir. Ahmad Indra Siswantara

Bobot: 2 SKS

Semester : 2

Kata Ibu, arti dari nama saya, Shabrina Fadhilah, adalah Sabar yang Utama. Ibu sengaja mengeja 'Shabrina' dengan 'Sh' agar sesuai dengan resapan huruf arab yaitu صبر. Tentu saja, saya diharapkan menjadi pribadi yang sabar dalam menjalani kehidupan yang serba tidak pasti.

sebagai anak muda yang masih berumur 27 tahun, saya masih dalam proses mengenali diri sendiri. tetapi saya sudah berada pada titik, bahwa hidup yang saya jalani saat ini adalah yang terbaik, adalah suratan takdir yang sudah Allah beri. saya merasa, kini saya sudah jauh lebih dewasa. dalam arti, i am owning my life now. hidup sendiri, harus mandiri. Dahulu saya tidak bisa masak, sekarang saya harus masak untuk bertahan hidup. Dahulu saya tidak pernah mengatur finansial saya, kini saya harus berstrategi agar dapat menyisihkan sebagian uang untuk bersedekah dan menabung.

2 tahun yang lalu, saya berjuang untuk mendapatkan beasiswa master di Luar Negeri, tetapi Qadarullah, saya mendapat beasiswa di Alma mater saya sendiri, yaitu Teknik Mesin UI. dapat dikatakan, beasiswa di UI ini merupakan buah kesabaran saya setelah 2 tahun mencari beasiswa dan berbagai sekolah. pun kesabaran saya diuji, sebab saya sudah diterima di salah satu kampus di Inggris, tetapi sayangnya, belum rejeki saya untuk dibayai kuliah disana. Sehingga pada akhirnya, disinilah saya, menjadi mahasiswa semester 2 dan diwajibkan untuk enroll mata kuliah komputasi teknik.

harapan saya ketika mendaftar mata kuliah ini adalah, ilmu saya akan bertambah mengenai komputasi teknik. seperti misalnya, memahami konsep dan prinsip komputasi; error, iterasi, konvergen, presisi, akurasi, validasi, dan verifikasi. karena saya merasa, kemampuan saya masih standar, atau biasa-biasa saja. pengalaman saya dalam aplikasi komputasi teknik sejauh ini hanyalah ketika saya skripsi, menghitung formula permodelan untuk kompleksitas proses dan produk, itupun sederhana saja menggunakan excel. ketika saya bekerja juga hanya mrnggunakan excel dan membuat grafik sederhana. semoga di akhir mata kuliah ini, saya dapat mengerti ilmu komputasi teknik lebih mendalam.

RESUME PERTEMUAN

pertemuan pertama : sistem komputasi >> menyelesaikan masalah / melakukan studi input >> proses >> output

tujuan blajar komputasi teknik : 1. memahami konsep dan prinsip dalam mempelajari komputasi teknik

-konsep komputasi >> error, iterasi, konvergen, presisi, akurasi, validasi, verifikasi

2. mampu menerapkan poin 1 dalam paling ga lingkup teknik mesin -metode untuk mencari pola data -lebih mengenal diri -peranan teknik mesin fokus ke physics

komputasi teknik digunakan karena kemampuan iterasi

muhasabah diri awal -skill, ilmu awal, adab

pertemuan kedua :

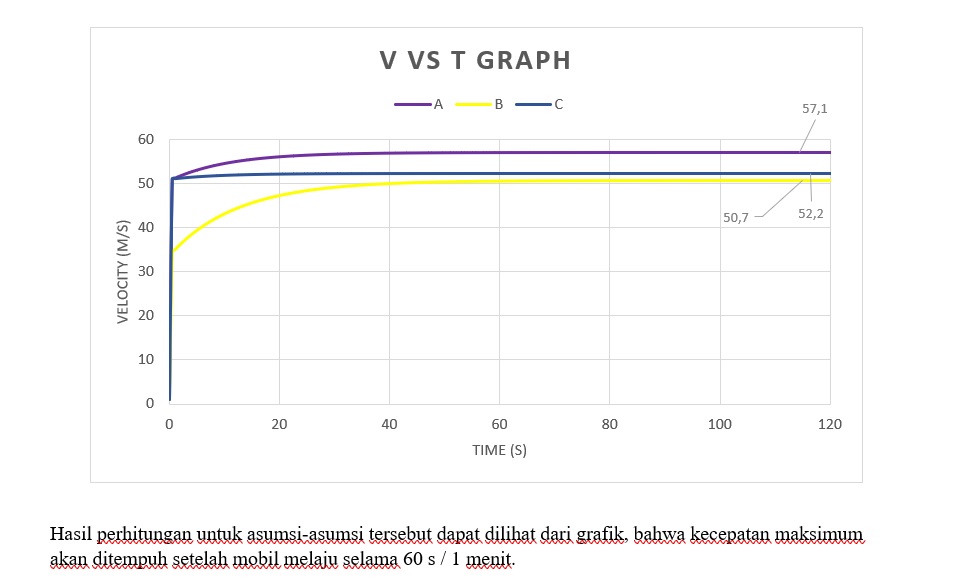

penelitian saya dalam jenjang sarjana berjudul "Pengembangan model kompleksitas untuk full mold casting" merupakan studi mengenai model perhitungan untuk kompleksitas proses dan produk full mold casting. studi ini mengangkat kasus proses dan produk full mold casting dalam pembuatan cetakan untuk body stamping pada mobil avanza. data untuk studi ini diambil di PT Toyota Motor Manufacturing Indonesia. Nilai kompleksitas menunjukkan tingkat kesulitan suatu proses atau suatu pembuatan produk. nilai kompleksitas dapat merupakan sintesis dari fitur produk, proses manufaktur, hingga proses perawatan. dengan kata lain, penerapan model kompleksitas dapat digunakan untuk kondisi-kondisi yang diinginkan. sedangkan pada penelitian sarjana saya, nilai kompleksitas di sintesis dari fitur rancangan produk dan proses pembuatan produk, dimana produknya adalah body stamping untuk mobil avanza. dalam pengolahan data untuk studi ini, saya menggunakan pendekatan deterministik. Model deterministik adalah model matematika dimana gejala-gejala dapat diukur dengan derajat kepastian yang cukup tinggi, dengan kata lain, memiliki peluang yang tetap. dalam penelitian sarjana saya, hipotesis awal adalah semakin tinggi nilai kompleksitas, maka biaya akan semakin tinggi. saya membandingkan nilai kompleksitas dengan harga akhir produk. dari penelitian tersebut disimpulkan bahwa hipotesis awal sesuai. apabila saya memiliki kesempatan untuk melakukan improvement terhadap pengolahan data penelitian, saya berfikir untuk mencoba mencari hubungan regresi linear antara nilai kompleksitas dan harga suatu produk. saya juga ingin mengetahui margin error dari hasil pengolahan data saya.

pertemuan ketiga :

presentasi sinopsis project komputasi teknik

Parameter yang digunakan dalam permodelan ini sesuai dengan proses yang ada dalam full mold casting. Seperti fitur untuk mold, fitur produk, dan banyaknya material yang digunakan (berat pasir dan logam). komputasi menggunakan microsoft excel karena sudah cukup mumpuni untuk perhitungan serta grafik. untuk validasi data, digunakan survey berupa kuisioner untuk menilai kompleksitas proses setiap produk yang dibuat. kuisioner diisi oleh operator full mold casting plant. untuk verifikasi data, pengambilan data diambil dilapangan secara langsung jadi memang studi ini adalah studi lapangan sehingga saya mendokumentasikan rangkaian prosesnya. untuk kesimpulan, diliat lienaritas antara nilai kompleksitas dengan harga akhir produk.

pertemuan keenam :

ada dua jenis persoalan; yaitu : Structured problem >> penyelesaian masalah yang ada SOP nya karena common Unstructured problem >> penyelesaian masalah belum ada SOP nya

oleh karenanya, hasil analisis diharuskan berupa rangkaian prosedur bukan hanya berupa angka-angka saja

contoh case study :

Fluida dapat memiliki vortex >> kemudian menimbulkan frekuensi >> frekuensi kalo beresonansi / hampir dgn pipa nanti bisa menimbulkan vibrasi. Kalo sampe beresonansi nanti pipa bisa deformasi. maka perlu dibuat permodelan untuk memprediksi batas fatigue pipa untuk mencegah terjadinya kebocoran pipa.

tahapan analisis menggunakan komputasi teknik : Initial thinking >> permodelan mtk >> simulasi >> verifikasi : cek kesalahan numerik >> validasi : cek keabsahan simulasi sesuai dengan kondisi nyata / tidak

pertemuan online 13-04-20 : kuis sistem osilasi https://drive.google.com/open?id=1XsseqpK4t7ZeU2a1f0dap1QIXrHOVpTx&authuser=shabrina.fadhilah@alumni.ui.ac.id&usp=drive_fs

PROJECT

extended abstract

Isu yang tengah menjadi perbincangan dalam dunia industri adalah bagaimana cara agar dapat menghasilkan produk dengan kualitas bagus, harga yang murah, serta waktu yang digunakan semakin singkat. Teori yang dipaparkan oleh El-Maraghy, model perhitungan kompleksitas manufaktur, dapat digunakan sebagai alat ukur kerumitan suatu produk, proses, maupun operasional yang dapat digunakan pada tahap early stage desain, sehingga dapat dijadikan pendekatan untuk menjawab permasalahan dalam dunia industri. Penelitian ini menitikberatkan pada kompleksitas proses full mold casting, salah satu tipe casting yang menggunakan Evaporative Pattern dengan cetakan sekali pakai, dengan menggunakan metode yang diperkenalkan oleh El-Maraghy dan Urbanic dimana perhitungan dilakukan dengan penilaian berdasarkan atas jumlah elemen informasi, rasio keragaman, dan isi informasi yang berupa pembobotan nilai parameter-parameter yang berpengaruh dalam proses. Perhitungan dilakukan terhadap lima produk dies, tiga produk upper dies trimming panel atap sebagai acuan serta dua produk upper dies trimming panel wheel house untuk memverifikasi model perhitungan. Hasil perhitungan dan analisis menunjukkan bahwa semakin tinggi indeks kompleksitas biaya yang dipakai dalam proses semakin tinggi. Kedepannya, model perhitungan kompleksitas yang dipaparkan oleh El-Maraghy serta pengembangannya dapat digunakan untuk dijadikan pendekatan perhitungan biaya pada tahapan early stage design.

metodologi :

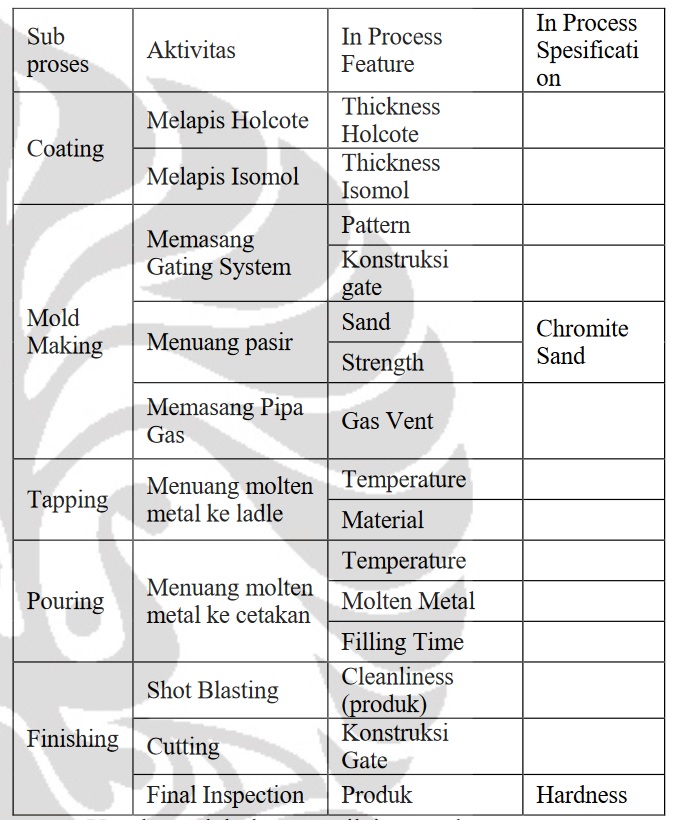

Penelitian ini dilakukan dengan studi literature serta studi lapangan. Perlu pemahaman mengenai permodelan kompleksitas serta proses full mold casting. Setelah memahami serangkaian proses full mold casting, perlu dilakukan penguraian sub proses serta tahapan-tahapan dalam masing-masing subproses untuk menentukan parameter-parameter yang akan dibobotkan dalam model perhitungan kompleksitas proses full mold casting. Terdapat dua jenis parameter, parameter fisik dan parameter nonfisik. Parameter fisik adalah berasal dari komponen fisik atau peralatan yang dipakai selama berlangsungnya suatu proses diantaranya :fixtures, tools, gauges dan machine sedangkan parameter nonfisik adalah parameter yang berbentuk nilai nominal yangdigunakan dalam proses yang terdiri dari aspek in process feature dan in process specification. In process feature adalah parameter yang diberikan ke dalam proses dengan tujuan agar produk tersebut terbentuk secara shape, geometri, dan tolerance dengan kualitas standar. In process specification adalah parameter yang diberikan kedalam proses dengan tujuan agar produk yang dihasilkan memiliki nilai lebih dibanding kualitas standar produk tersebut.

dibawah ini adalah tabel parameter proses :

Untuk melakukan penilaian pada parameter proses, perlu dilakukan pembuatan tabel pembobotan tingkat kompleksitas proses. Hasil dari penilaian tersebut kemudian digunakan untuk menghitung besaran nilai koefisien kompleksitas proses relatif (cj,proses). Parameter-parameter dari in process feature dan in process specificationmemiliki satuan yang berbeda, sehingga untuk mendapatkan nilai kompleksitas yang lebih pasti yang berada diantara nilai kompleksitas 0 sampai dengan 1, terlebih dahulu haruslah diseragamkan. Untuk menyeragamkan nilai kompleksitas yang ingin didapat, dapat dilakukan dengan cara normalisasi. rical data dan standar QC yang berlaku.Setelahnya dilakukan penentuan produk hasil full mold casting yang akan dinilai proses pembuatannya. Produk yang dijadikan objek penelitian ialah upper dies trimming roof panelsebanyak tiga produk, yaiu serta dua produk upper dies trimming wheel house panel untuk verifikasi model. Hasil penilaian tersebut kemudian dihitung dalam tabel pembobotan pada masing-masing sub proses. Tabel pembobotan dibuat seperti yang diperkenalkan oleh El-Maraghy. Sedangkan untuk validasi model perhitungan menggunakan cost sebagai pembanding.

hasil yang diharapkan : nilai kompleksitas secara linear menunjukkan keterkaitannya dengan harga produk.

PAPER PROJECT

PENGEMBANGAN MODEL PERHITUNGAN KOMPLEKSITAS FULL MOLD CASTING

ABSTRACT

Isu yang tengah menjadi perbincangan dalam dunia industri adalah bagaimana cara agar dapat menghasilkan produk dengan kualitas bagus, harga yang murah, serta waktu yang digunakan semakin singkat. Teori yang dipaparkan oleh El-Maraghy, model perhitungan kompleksitas manufaktur, dapat digunakan sebagai alat ukur kerumitan suatu produk, proses, maupun operasional yang dapat digunakan pada tahap early stage desain, sehingga dapat dijadikan pendekatan untuk menjawab permasalahan dalam dunia industri. Penelitian ini menitikberatkan pada kompleksitas proses full mold casting, salah satu tipe casting yang menggunakan Evaporative Pattern dengan cetakan sekali pakai, dengan menggunakan metode yang diperkenalkan oleh El-Maraghy dan Urbanic dimana perhitungan dilakukan dengan penilaian berdasarkan atas jumlah elemen informasi, rasio keragaman, dan isi informasi yang berupa pembobotan nilai parameter-parameter yang berpengaruh dalam proses. Perhitungan dilakukan terhadap lima produk dies, tiga produk upper dies trimming panel atap sebagai acuan serta dua produk upper dies trimming panel wheel house untuk memverifikasi model perhitungan. Hasil perhitungan dan analisis menunjukkan bahwa semakin tinggi indeks kompleksitas biaya yang dipakai dalam proses semakin tinggi. Kedepannya, model perhitungan kompleksitas yang dipaparkan oleh El-Maraghy serta pengembangannya dapat digunakan untuk dijadikan pendekatan perhitungan biaya pada tahapan early stage design.

PENDAHULUAN

Saat ini Indonesia sedang memantapkan diri menjadi basis produksi di sektor otomotif. Kementrian Perindustrian telah memberikan isyarat jika para produsen otomotif segera berbondong-bondong masuk ke Indonesia dan sebagian dari mereka berencana meningkatkan kapasitas produksi dan membangun industri perakitan dalam negeri.Beberapa produsen yang akan meningkatkan produksinya diantaranya Nissan, Daihatsu, Toyota, produsen otomotif Jerman Volkswagen (VW) telah mengajukan proposal untuk membangun pabrik. Nilai yang diajukan sebesar US$ 140 juta atau sekitar Rp 1,3 triliun dengan rencana menggandeng perusahaan lokal. Hal ini disebabkan besarnya pasar Indonesia bisa dilihat data penjualan kendaraan anyar di 2012. Total penjualan mobil nasional mencapai 1,116 juta unit. Jumlah ini naik signifikan disbanding 2011 yang sebanyak 894.164 unit dan 764.709 unit (2010). Bahkan, di 2013 penjualan kendaraan akan terus meroket melebihi 1,3 juta unit[1]. Hal tersebut mendorong perindustrian di Indonesia untuk mengembangkan diri agar produk yang dihasilkan dapat diproduksi dengan biaya lebih rendah dalam waktu cepat sehingga produk dapat lebih cepat sampai ke tangan konsumen dan tentu saja dengan peningkatan kualitas produk.Proses desain untuk menghasilkan suatu produk terlebih dahulu memerlukan pemahaman yang jelas mengenai fungsi serta performa yang diharapkan dari produk tersebut. Aktivitas merancang produk memiliki andil besar sebab diperkirakan aktivitas ini mempengaruhi 70 – 80 % biaya pengembangan serta manufaktur produk karena hal tersebut dipengaruhi keputusan-keputusan yang dihasilkan dalam proses desain. Biasanya aktivitas desain dan manufaktur dilakukan secara berurutan, dari proses membuat gambar, kemudian gambar dikirim ke divisi produksi untuk dianalisis sehingga menghasilkan keputusan pemilihan proses manufaktur serta material, hingga produk dilempar ke pasaran, namun pada praktiknya aktivitas berurutan seperti ini lebih banyak memakan waktu dan sumber daya. Seiring dengan kemajuan industri, terutama indsutri elektronik, target waktu agar produk lebih cepat sampai ke tangan konsumen, keuntungan yang meningkat, serta produk memiliki kualitas yang terus meningkat, terciptalah suatu sistem baru dalam aktivitas desain dan menufaktur yang disebut dengan concurrent engineering [2]. Concurrent engineering adalah pendekatan sistematis yang memadukan desain dan pembuatanproduk, dengan maksud mengoptimalkan semua elemen yang terlibat dalam siklus hidup produk (product lifecycle). Dalam concurrent engineering, proses desain diawali dengan concept design, pada tahap ini enjiner yang terlibat harus memiliki pengetahuan yang luas mengenai keterkaitan antara desain, material, maupun proses manufaktur, sehingga semua keputusan mengenai fiksasi desain, material yang digunakan, dan proses manufaktur yang dilakukan sudah diputuskan pada tahap awal desain, maka waktu yang digunakan lebih singkat [2]. Salah satu pendekatan yang dapat dilakukan agar tercapai target berupa biaya lebih rendah [3]dalam waktu cepat sehingga produk dapat lebih cepat sampai ke tangan konsumen dan tentu saja dengan peningkatan kualitas produk adalah dengan menerapkan model perhitungan kompleksitas.

Kompleksitas memiliki arti kerumitan, sedangkan berdasarkan jurnal El-Maraghy, Modelling of Manufacturing Systems Complexity, kompleksitas terkait dengan pemahaman serta pengelolaan dari banyak informasi yang dipengaruhi oleh jumlah elemen informasi (H), rasio keragaman (DR), dan isi dari informasi yaitu koefisien kompleksitas relatif (cj). Sehingga dapat disimpulkan bahwa kompleksitas manufaktur ialah tingkat kerumitan pada sistem manufaktur yang nilai nya didapatkan dari manajemen banyak informasi yang dipengaruhi oleh jumlah elemen informasi (H), rasio keragaman (DR), dan isi dari informasi yaitu koefisien kompleksitas relatif (cj)[4].Terdapat tiga jenis kompleksitas yang harus dipertimbangkan dalam lingkungan manufaktur, yaitu kompleksitas produk, kompleksitas proses, dan kompleksitas operasional, dan masing-masing saling memiliki keterkaitan.Kompleksitas produk merupakan fungsi dari material, desain, spesifikasi dan komponen dari suatu produk. Kompleksitas proses adalah fungsi dari produk, jumlah yang dibutuhkan, dan lingkungan kerja. Kompleksitas operasional adalah fungsi dari produk, proses dan produksi logistik.

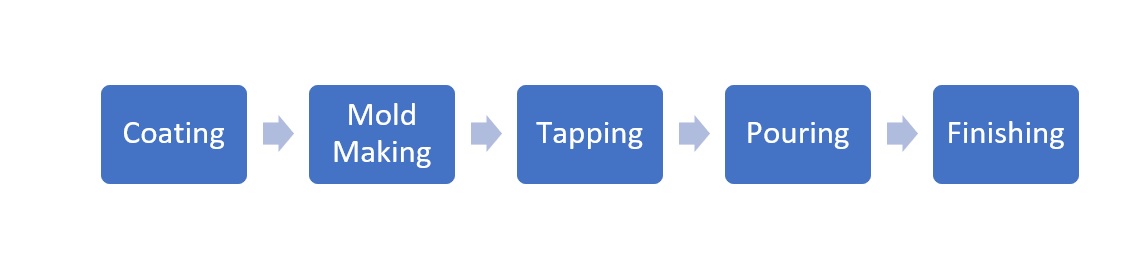

Full Mold Casting Casting adalah proses manufaktur dimana metal cair dituang ke dalam cetakan dan membeku sehingga produk dari proses casting akan memiliki bentuk sesuai dengan cetakan. Full Mold Casting atau dikenal juga sebagai Evaporative Pattern Casting adalah proses casting yang menggunakan polystyrene foam atau styrofoam sebagai pattern, nantinya pattern akan menguap ketika metal cair dituang ke dalam cetakan dan hasil casting akan serupa dengan pattern [5]. Berdasarkan hasil penelitian lapangan dan studi literatur (Fundamentals of Manfacturing Engineering) (DK singh, 2008),full mold casting dapat dibagi menjadi lima sub proses yakni coating, mold making, tapping, pouring, dan finishing. Seperti flowchart pada gambar 2.1 berikut ini

2.1 Flow Chart Full Mold Casting

Coating terdiri dari aktivitas pelapisan pattern, replika dari produk hasil casting yang memiliki bentuk sesuai benda yang akan di produksi dengan metode casting, dengan lapisan holcote (carbon base), pelapisan pattern dengan lapisan isomol (alcohol base), serta pengeringan pattern yang telah dilapisi. Mold Making adalah proses pembuatan cetakan, terdiri dari aktivitas yang meliputi pemasangan gating system, penuangan pasir, dan pemasangan gas ventilation. Tapping merupakan proses penuangan metal cair dari furnace ke dalam ladle. Pouring adalah penuangan metal cair dari ladle ke dalam cetakan. Finishing diawali dengan pembongkaran cetakan, kemudian dilanjutkan dengan pembersihan dies, pemotongan konstruksi gate, penghilangan defect, penghalusan permukaan sisa konstruksi gate, pembersihan die kembali untuk menghilangkan sisa-sisa gerinda, dan terakhir adalah inspeksi produk.

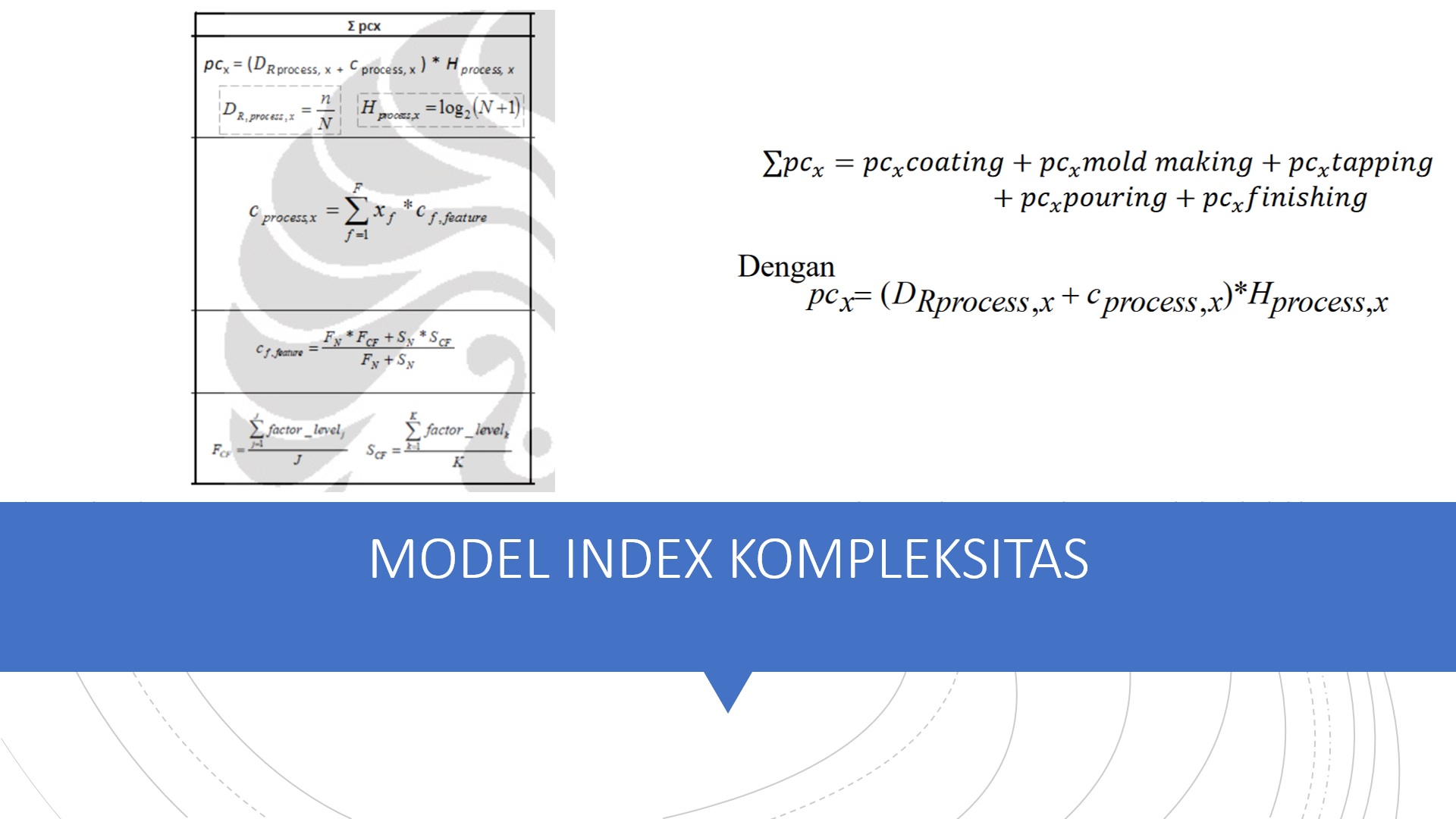

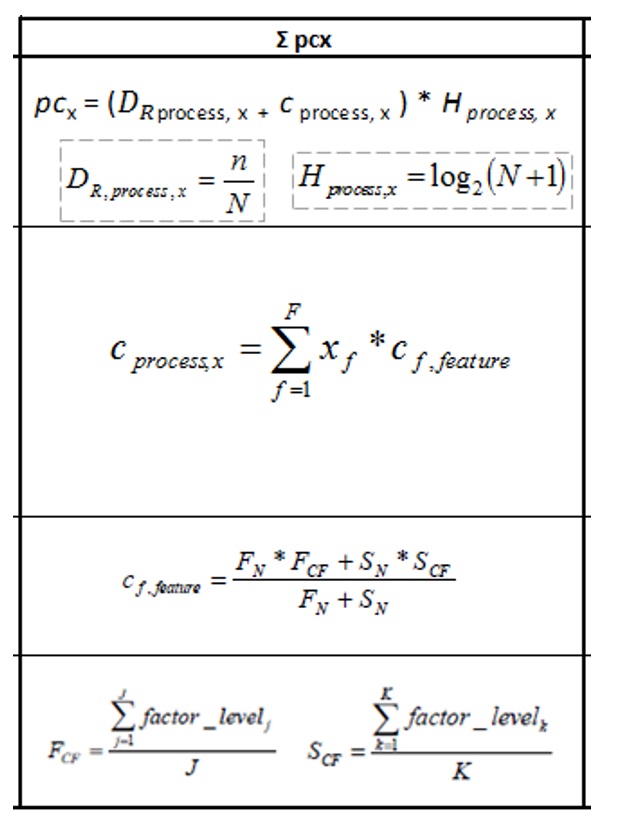

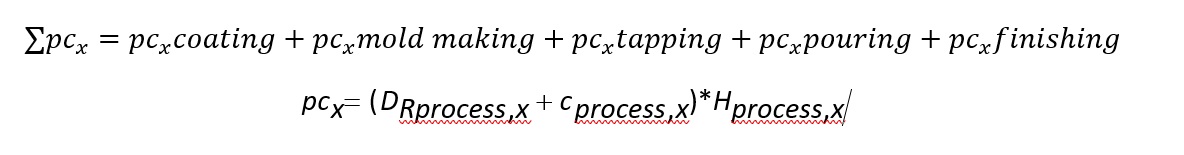

Permodelan kompleksitas full mold casting dilakukan dengan melakukan penilaian pada aktivitas full mold casting menggunakan perhitungan kompleksitas proses yang telah dibuat oleh El-Maraghy seperti pada flowchart 2.1. Proses full mold casting ditelaah terlebih dahulu dan didapatkan bahwa proses full mold casting memiliki sub-proses, yaitu coating, mold making, tapping, pouring, dan finishing. Dengan demikian nilai kompleksitas proses full mold casting merupakan penjumlahan dari seluruh sub proses tersebut, seperti yang tertera dibawah ini:

dimana DRprocess,x diperoleh dari informasi total dan informasi unik yang terlibat dalam proses full mold casting, Hprocess,xmerupakan jumlah elemen informasi atau ukuran entropi informasi pada full mold casting, dan cprocess,x diperoleh dari pembobotan parameter-parameter penting pada full mold casting.Parameter-parameter penting dalam menghitung kompleksitas ini ditentukan berdasarkan target yang akan dipenuhidari masing-masing sub proses yang dilakukan dalam rangkaian proses full mold casting.

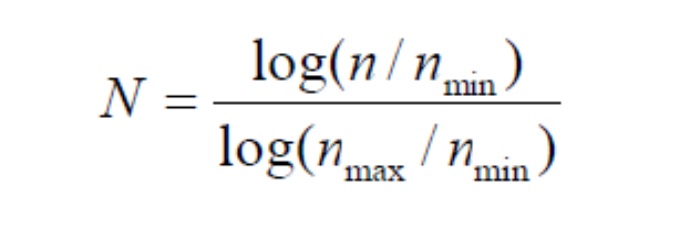

gambar 2.2 menunjukkan tahapan-tahapan rumus yang digunakan dalam menghitung kompleksitas proses, dimana,

∑pcx = Indeks kompleksitas full mold casting pcx = indeks kompleksitas sub proses full mold casting D(R proses, x) = rasio variasi dari lingkungan penunjang proses full mold casting (fixtures, tools, gauges, machines) c( proses, x) = koefisien relatif kompleksitas proses full mold casting H( proses, x) = jumlah elemen informasi dari lingkungan penunjang proses full mold casting(fixtures, tools, gauges, machines) n = variasi informasi N = jumlah informasi x_f =presentase suatu proses, pada fitur tertentu, dari keseluruhan tahapan dalam sub proses yang dijalani oleh produk tersebut c_(f, feature) = faktor upaya untuk melakukan suatu proses, yang dilihat dari hasil pembobotan elemen ¬¬in - process feature dan in-process specification. F_N = Jumlah dari nilai pembobotan upaya dalammencapai target utama dari proses (in-process feature) F_CF = ratio jumlah proses terhadap target utama yang hendak dicapai S_N = Jumlah dari nilai pembobotan upaya dalam mencapai tagert tambahan dari proses (in-process specification) S_CF = ratio jumlah proses terhadap target tambahan yang hendak dicapai J = Aspek in-process feature (target utama dari proses) K = Aspek in-process specification (target tambahan dari proses) 〖 factor level 〗_J = Variasi aspek feature 〖 factor level 〗_K = Variasi aspek specification

gambar 2.2

METODOLOGI

Tahapan penelitian untuk mendapatkan nilai kompleksitas proses Full Mold Casting dapat dilihat pada gambar 2.3 File:Compl4.jpg

gambar 2.3

Penelitian ini dilakukan dengan studi literature serta studi lapangan. Perlu pemahaman mengenai permodelan kompleksitas serta proses full mold casting. Setelah memahami serangkaian proses full mold casting, perlu dilakukan penguraian sub proses serta tahapan-tahapan dalam masing-masing subproses untuk menentukan parameter-parameter yang akan dibobotkan dalam model perhitungan kompleksitas proses full mold casting. Terdapat dua jenis parameter, parameter fisik dan parameter nonfisik. Parameter fisik adalah berasal dari komponen fisik atau peralatan yang dipakai selama berlangsungnya suatu proses diantaranya :fixtures, tools, gauges dan machine sedangkan parameter nonfisik adalah parameter yang berbentuk nilai nominal yangdigunakan dalam proses yang terdiri dari aspek in process feature dan in process specification. In process feature adalah parameter yang diberikan ke dalam proses dengan tujuan agar produk tersebut terbentuk secara shape, geometri, dan tolerance dengan kualitas standar. In process specification adalah parameter yang diberikan kedalam proses dengan tujuan agar produk yang dihasilkan memiliki nilai lebih dibanding kualitas standar produk tersebut.

gambar 2.4

Untuk melakukan penilaian pada parameter proses, perlu dilakukan pembuatan tabel pembobotan tingkat kompleksitas proses. Hasil dari penilaian tersebut kemudian digunakan untuk menghitung besaran nilai koefisien kompleksitas proses relatif (cj,proses). Parameter-parameter dari in process feature dan in process specificationmemiliki satuan yang berbeda, sehingga untuk mendapatkan nilai kompleksitas yang lebih pasti yang berada diantara nilai kompleksitas 0 sampai dengan 1, terlebih dahulu haruslah diseragamkan. Untuk menyeragamkan nilai kompleksitas yang ingin didapat, dapat dilakukan dengan cara normalisasi.

gambar 2.5

Dimana N adalah nilai kompleksitas yang di seragamkan, n merupakan data nilai kompleksitas yang digunakan, nmin batasan terkecil dari dataparameter, dan nmax batasan terbesar dari data parameter. nmin dan nmax ditentukan berdasarkanhistorical data dan standar QC yang berlaku.Setelahnya dilakukan penentuan produk hasil full mold casting yang akan dinilai proses pembuatannya. Produk yang dijadikan objek penelitian ialah upper dies trimming roof panelsebanyak tiga produk, yaiu serta dua produk upper dies trimming wheel house panel untuk verifikasi model. Hasil penilaian tersebut kemudian dihitung dalam tabel pembobotan pada masing-masing sub proses. Tabel pembobotan dibuat seperti yang diperkenalkan oleh El-Maraghy. Sedangkan untuk validasi model perhitungan menggunakan cost sebagai pembanding.

HASIL DAN PEMBAHASAN

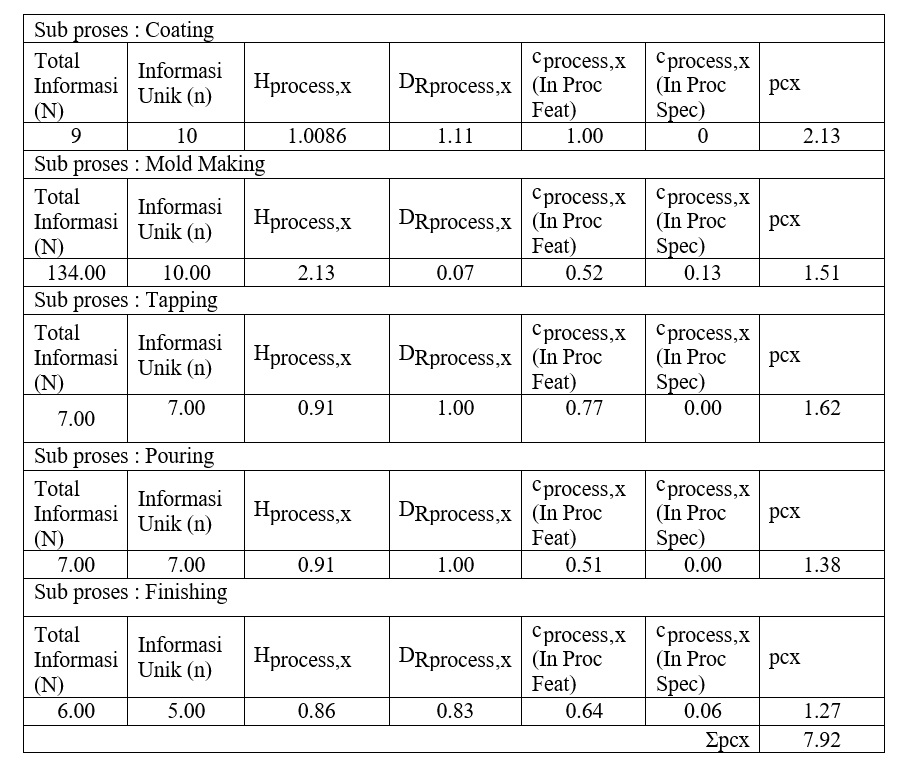

Berdasarkan pembobotan masing-masing sub-proses dan dihitung menggunakan metode yang diperkenalkan oleh El-Maraghy, berikut ini pada gambar 2.6 adalah salah satu contoh perhitungan Σpcx pada produk TC.

gambar 2.6

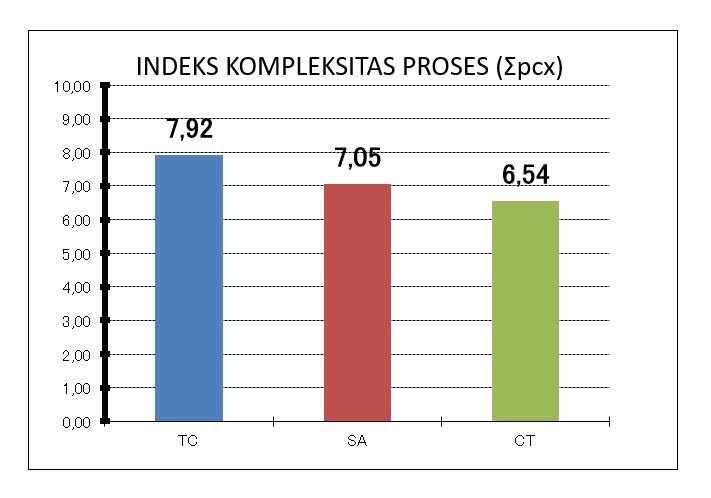

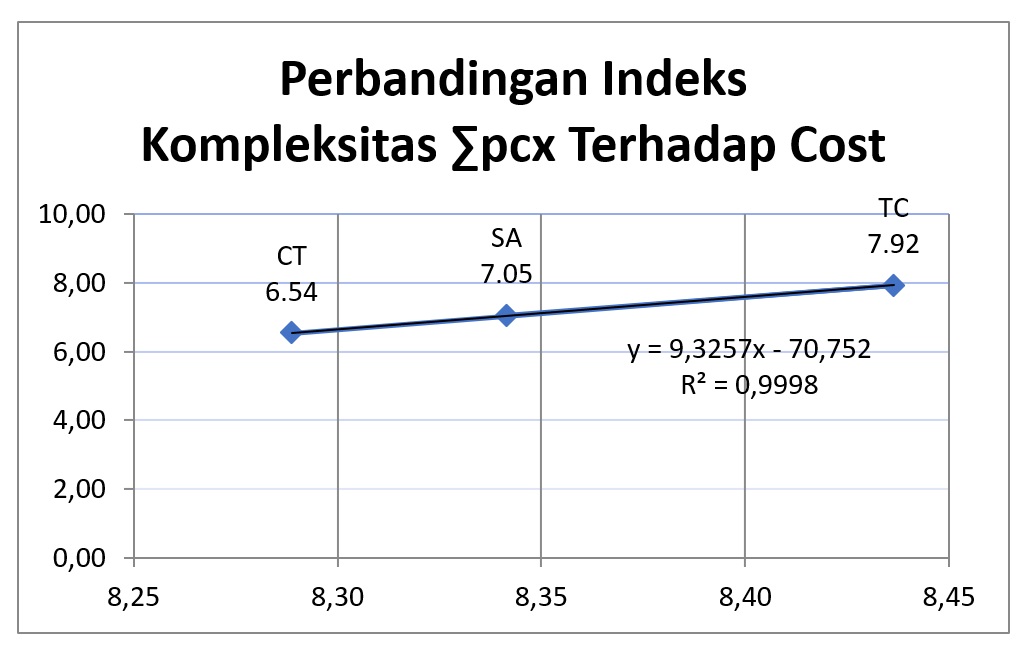

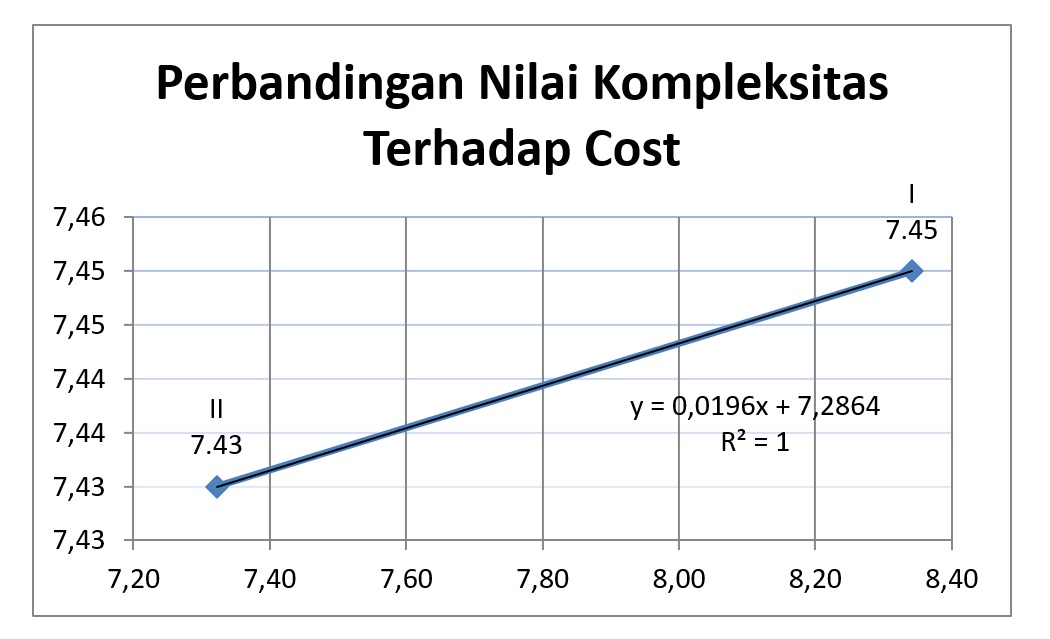

Menggunakan metode yang sama diperoleh Σpcx pada setiap produk yang diuji yaitu, Σpcx SA=7.05, Σpcx TC=7.92, Σpcx CT=6.54 serta produk verifikasi berupa Σpcx produk I dan II, 8.15 dan 7.43.

Dari hasil perhitungan kompleksitas proses ketiga produk upper dies trimmingdiperoleh diagram batang (gambar 2.7) sebagai berikut :

gambar 2.7 Diagram Batang Σpcx

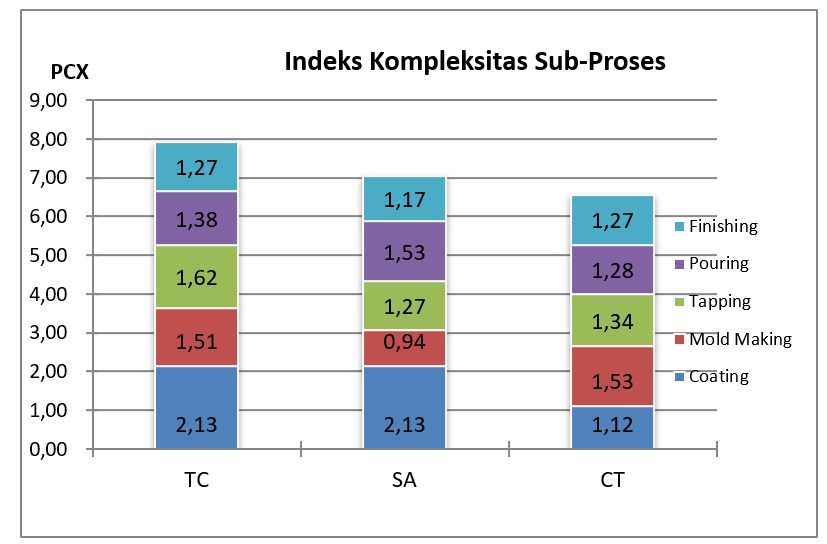

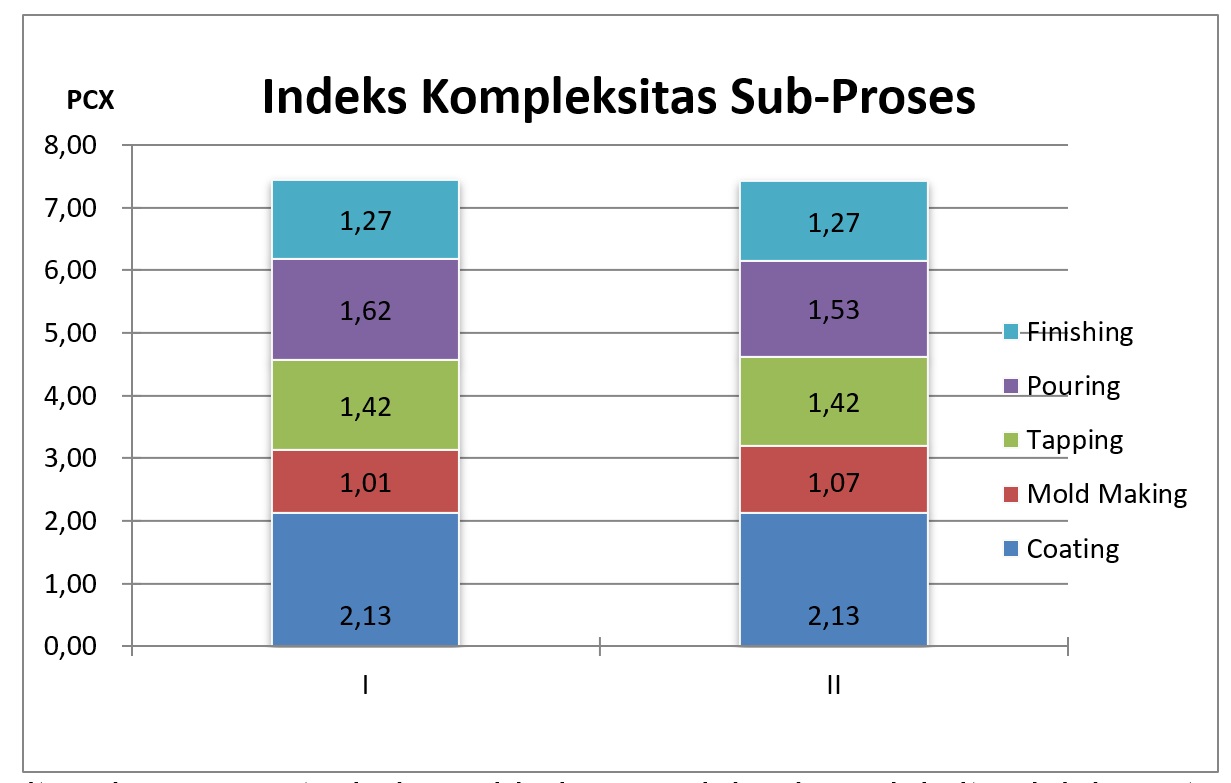

Berdasarkan grafik diatas, TC memiliki indeks kompleksitas paling tinggi yaitu 7.92, sedangkan indeks kompleksitas paling rendah dimiliki oleh produk CT yaitu 6.54. Komposisi penyusun nilai indeks kompleksitas, diuraikan pada diagram batang dibawah ini (gambar 2.8)

gambar 2.8 Diagram Batang pcx Sub proses

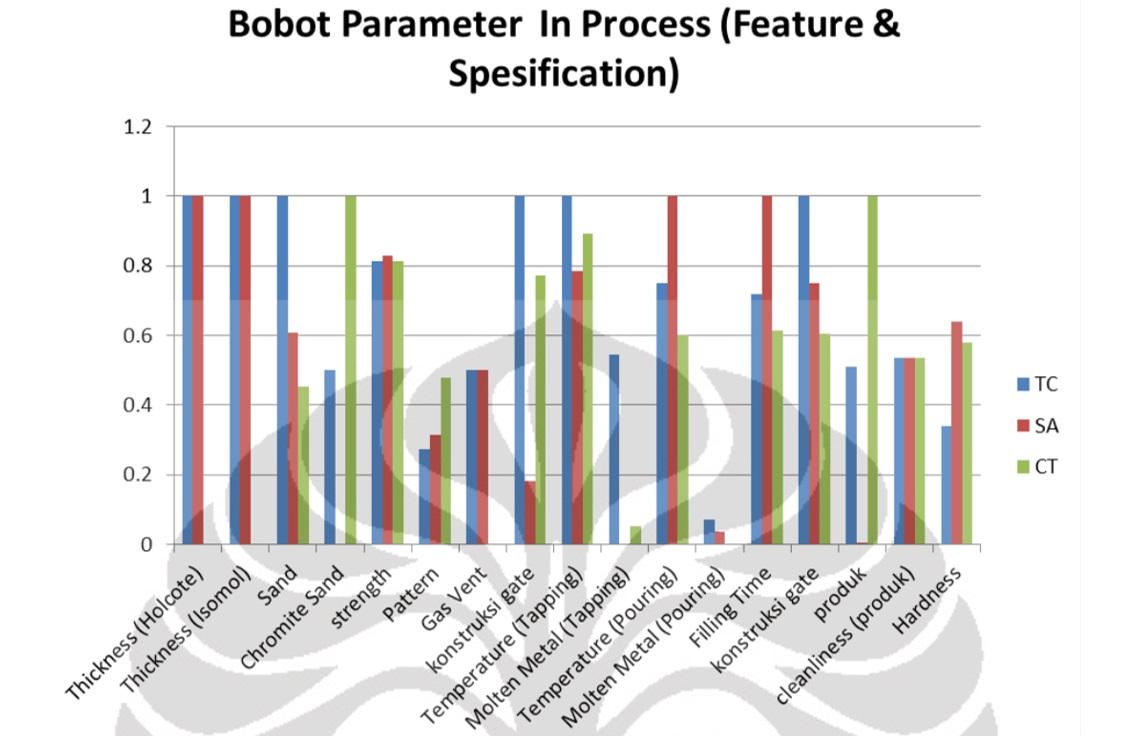

Untuk mengetahui parameter apa saja yang berpengaruh terhadap kenaikan indeks kompleksitas masing-masing sub proses, pcx, maka dibuat diagram batang seperti gambar 2.9

gambar 2.9 Diagram Batang Bobot Parameter In process Feature dan In Process Spesification

Diagram batang tersebut menunjukkan bahwa parameter dengan bobot nilai yang semakin meninggi seiring dengan kenaikan indeks kompleksitas adalah banyaknya chromite sand yang dipakai dalam proses dan dimesni serta berat pattern, hal ini dapat dilihat pada produk CT yang bobot nilai parameter chromite sand dan pattern nya paling tinggi. Ini menandakan bahwa produk CT memiliki spesifikasi khusus sehingga harus menggunakan chromite sand lebih banyak dari produk lainnya. Selanjutnya adalah gating system ( konstruksi gate) dan banyaknya pasir yang digunakan (sand), hal ini dapat dilihat pada produk TC yang nilai pcx nya dibawah CT. Untuk pcx Tapping temperatur dan banyaknya molten metal yang digunakan dalam proses (molten metal) mempengaruhi tingginya nilai pcx, terlihat dari produk TC, sedangkan untuk pcx pouringwaktu penuangan (filling time) dan temperatur memiliki nilai yang tinggi seiring dengan kenaikan nilai pcx pouringnya.. Pada pcx finishing terdapat kesamaan nilai antara produk TC dan CT, produk TC menunjukkan bobot nilai parameter konstruksi gate yang paling tinggi serta CT menunjukkan obot nilai parameter dimensi dan berat produk yang paling tinggi, maka dapat dinyatakan bahwa kedua parameter tersebut berpengaruh pada tingginya nilai pcx finishing. Sedangkan pada produk SA, sekalipun memiliki nilai hardness paling tinggi, namun pcx finishingnya paling kecil dikarenakan bobot nilai hardness tidak berbeda secara signifikan.Untuk melakukan verifikasi, maka berlaku juga pembuatan diagram batang yang sama untukproduk produk I dan produk II. Dibawah ini adalah diagram batang untuk Σpcx nya (Gambar 2.10)

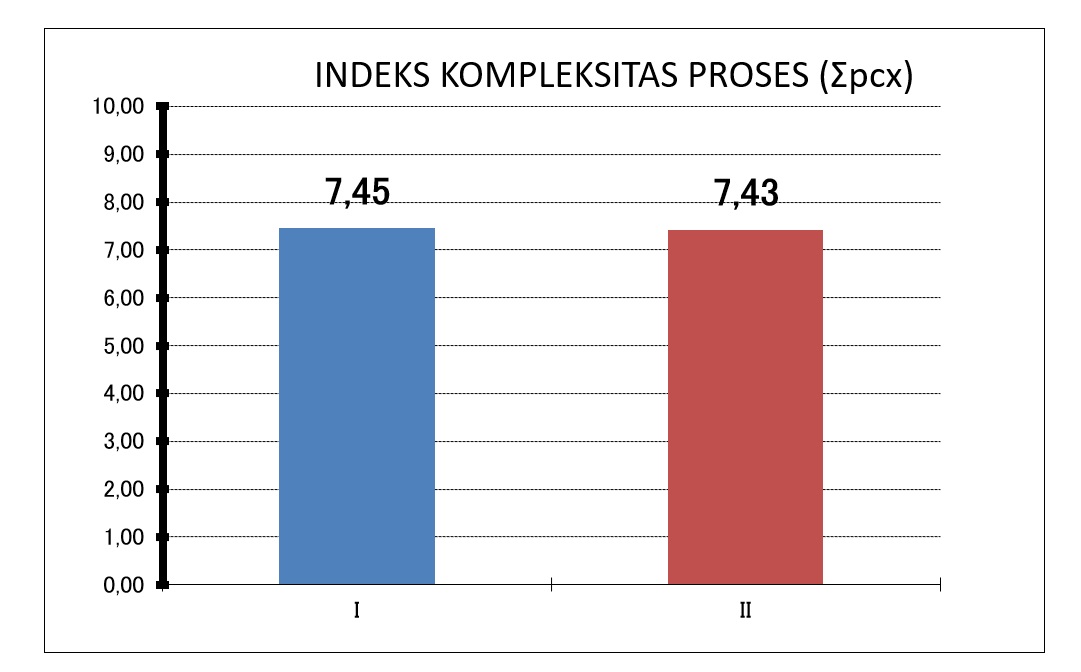

gambar 2.10 Diagram Batang Σpcx Produk I & II

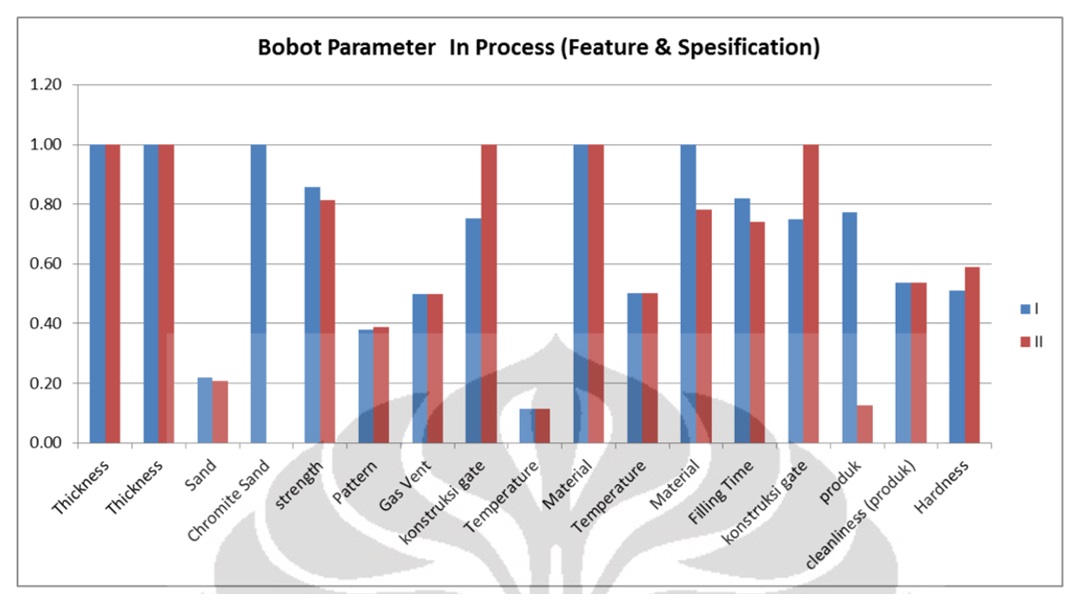

Sedangkan berikut ini (gambar 2.11) adalah diagram batang bobot nilai parameter sub proses pada proses full mold casting :

Sedangkan dibawah ini adalah diagram batang pcx sub proses dalam full mold casting (gambar 2.11)

Gambar 2.12 pcx sub proses produkI & II Berdasarkan diagram batang yang telah dibuat untuk pengujian produk I dan produk II, parameter dengan bobot nilai yang semakin meninggi seiring dengan kenaikan indeks kompleksitas sub prosesmold making adalah chromite sand, terlihat pada produk I. Sedangkan dalam pcx pouring bobot nilai parameter molten metal, menunjukkan banyaknya molten metal yang digunakan dalam proses, serta waktu penuangan (filling time) mempengaruhi tingginya nilai pcx. Sedangkan dalam proses finishing, pcx produk I dan II memiliki nilai yang sama dipengaruhi pada tingginya bobot nilai produk pada produk I dan konstruksi gate pada produk II.Validasi perlu dilakukan untuk membuktikan kebenaran dari model kompleksitas yang telah dibuat, maka dilihat hubungan antara nilai kompleksitas dengan costsebab goaldari permodelan kompleksitas ialah cost yang dapat direduksi. Berikut ini adalah grafik antara ∑pcx dengan cost(Gambar 2.13 dan 2.14)

Gambar 2.13 Perbandingan Nilai Kompleksitas Terhadap Cost pada Produk Objek Penelitian

Gambar 2.14 Perbandingan Nilai Kompleksitas Terhadap Cost pada Produk verifikasi

Kedua grafik diatas menunjukkan bahwa kenaikan ∑pcx seiring dengan kenaikan cost.

KESIMPULAN

Berdasarkan hasil perhitungan dan analisis yang dilakukan terhadap proses full mold casting pada produk upper dies trimmingdi PT.X, maka dapat disimpulkan bahwa parameter penting yang berkaitan dengan proses full mold casting dari sisi feature adalah ketebalan pelapis (thickness), gating system ( konstruksi gate), banyaknya pasir yang digunakan (sand), kekuatan pasir saat proses pembuatan cetakan (strength), banyaknya pipa gas yang digunakan dalam cetakan (gas vent), temperatur, banyaknya molten metal yang digunakan dalam proses (molten metal), waktu penuangan (filling time), serta dimensi dan berat produk hasil (produk). Parameter penting dari sisi spesifikasi adalah banyaknya chromite sand yang digunakan (chromite sand) dan kekerasan dies (hardness). Ditinjau dari perhitungan dan analisis, parameter yang paling mempengaruhi kompleksitas proses adalah sebagai berikut :Untuk pcx mold making : Chromite Sand, Untuk pcx tapping:Temperatur, molten metalUntuk pcx pouring :Temperatur, Filling Time. Untuk pcx finishing:Konstruksi gate, produk. Nilai kompleksitas proses pada masing-masing produk adalah sebagai berikut; Σpcx SA : 7.05, Σpcx TC : 7.92, Σpcx CT : 6.544. Dilakukan perhitungan nilai kompleksitas pada dua produk yang memiliki tipe berbeda dengan tiga produk sebelumnya, didapatkan hasil nilai kompleksitas proses sebagai berikut:Produk I : 8.15 dan Produk II : 7.43. Setelahnya, dibuat grafik hubungan antara nilai kompleksitas proses dengan harga dan didapatkan hubungan yang berbanding lurus antara kenaikan nilai kompleksitas dan harga, dengan demikian dapat dinyatakan bahwa model perhitungan kompleksitas proses full mold casting adalah valid.

REFERENSI

1. “Sektor Otomotif: RI Kian Mantap Jadi Basis Produksi”.http://www.kemenperin.go.id/artikel/5813/Sektor-Otomotif:-RI-Kian-Mantap-Jadi-Basis-Produksi . (27 Mei 2013)

2. Kalpakjian, S., & R. Schmid, S. (2001). Manufacturing Engineering and Technology. New Jersey:Prentice Hall.

3. Rodriguez-Toro, Carlos. (2002). Shaping The Complexity Of A Design. Cranfield University, Crandfield, Bedfordshire, UK.

4. El-Maraghy, W.H. (2003). Modelling of Manufacturing Systems Complexity. University of Windsor, Windsor, Ontario, Canada.

5. Singh, D.K. (2008). Fundamentals of Manfacturing Engineering. New York : CRC Press

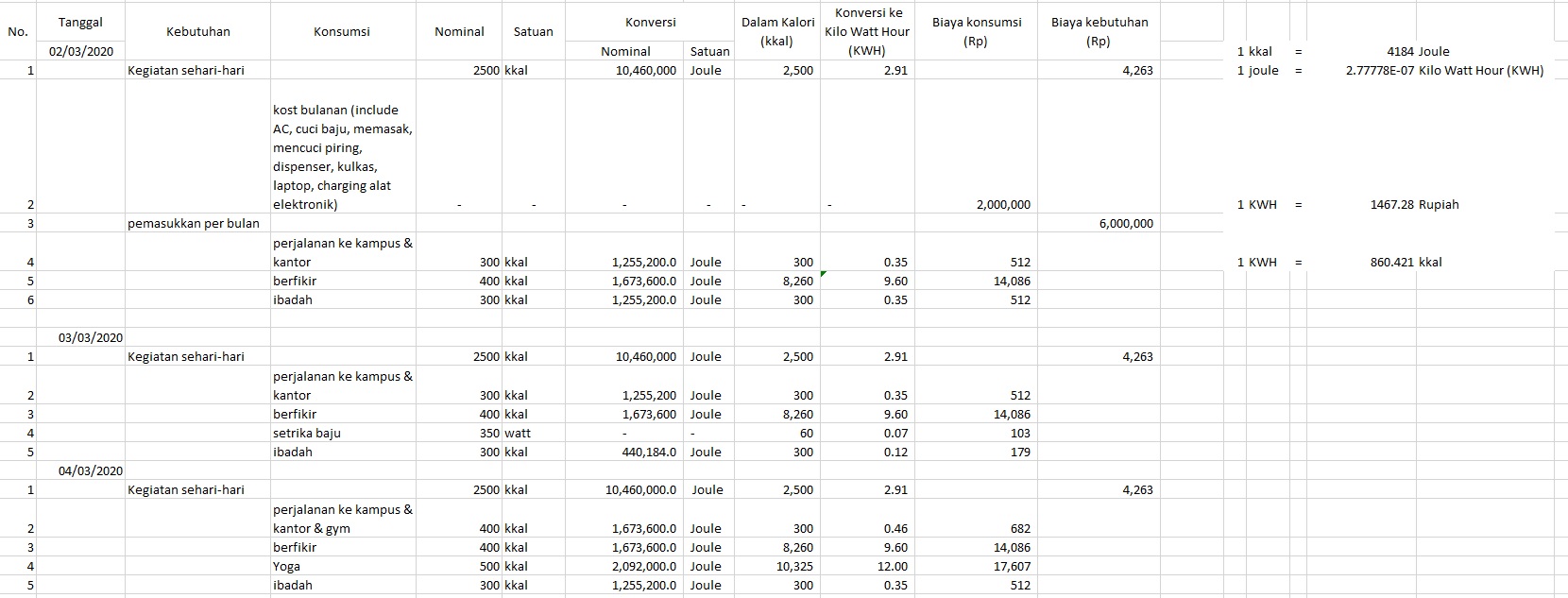

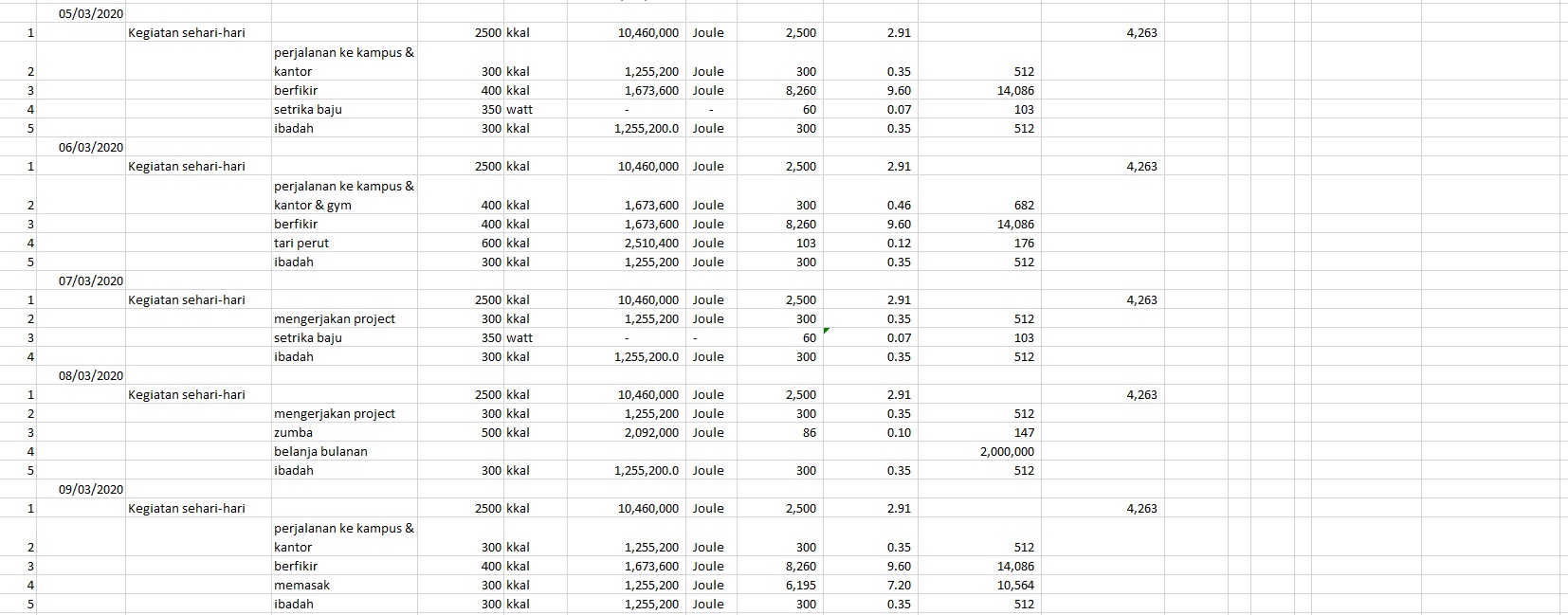

OPTIMASI KEBUTUHAN ENERGI MANUSIA

Untuk melakukan aktivitas sehari-hari, manusia membutuhkan energi. sesuai dengan hukum kekekalan energi, bahwa energi hanya akan berubah bentuk. maka, apabila kita melakukan perhitungan energi yang dibutuhkan dan dikonsumsi sehari-hari, dapat ditentukan permodelan yang akan beranfaat untuk optimasi energi serta efisiensi konsumsi. kedepannya, pendekatan seperti ini juga dapat membantu mengurangi dampak lingkungan dari energi yang dikeluarkan untuk beraktivitas. perhitungan awal kebutuhan kalori menggunakan formula Basal Metabolic Rate, formula BMR ini cukup sederhana. BMR memperhitungkan usia, jenis kelamin, berat badan, tinggi badan, hingga level aktivitas fisik.

untuk wanita= 447.593 + (9.247 x berat badan [kg]) + (3.098 x tinggi badan [cm]) – (4.33 x umur)

kemudian BMR dikalikan dengan konstanta sesuai dengan keaktifan sehari-hari. apabila wanita tidak aktif (tidak olahraga sama sekali) = BMR x 1.2 apabila wanita cukup aktif (olahraga < 4x dalam seminggu ) = BMR x 1.375 apabila wanita aktif (olahraga < 4-6x dalam seminggu ) = BMR x 1.55 apabila wanita sangat aktif (olahraga >6x dalam seminggu ) = BMR x 1.725

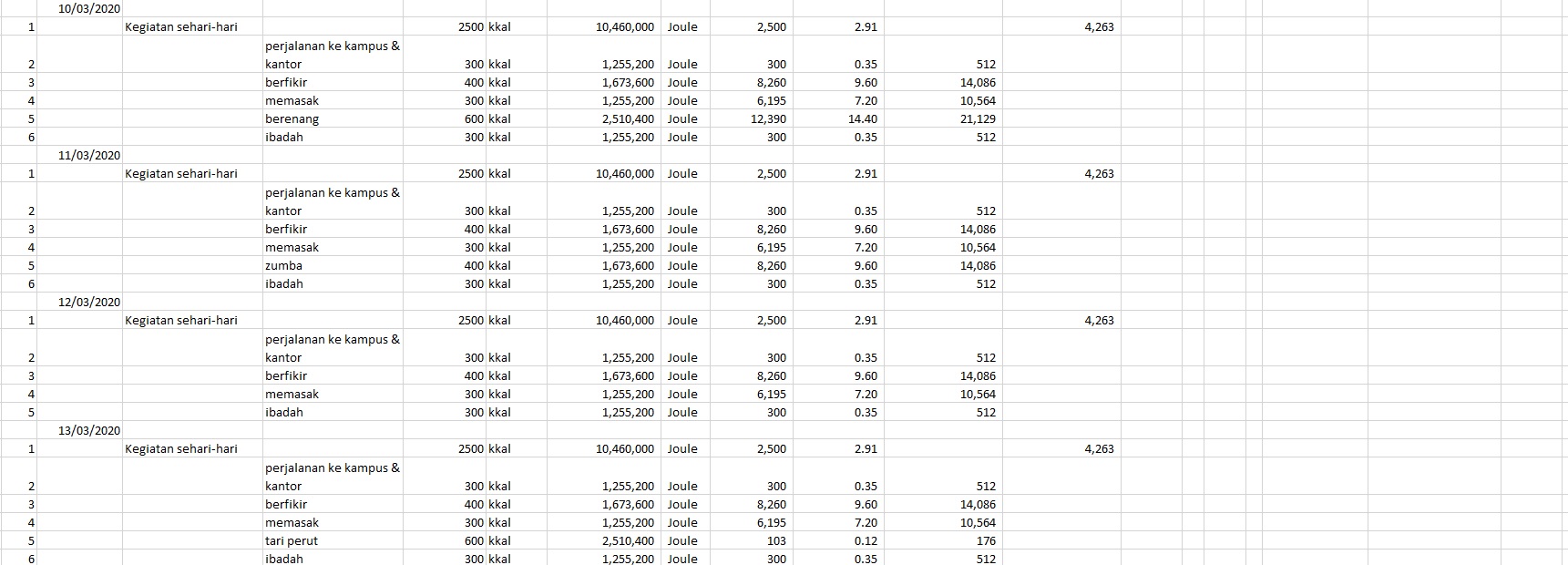

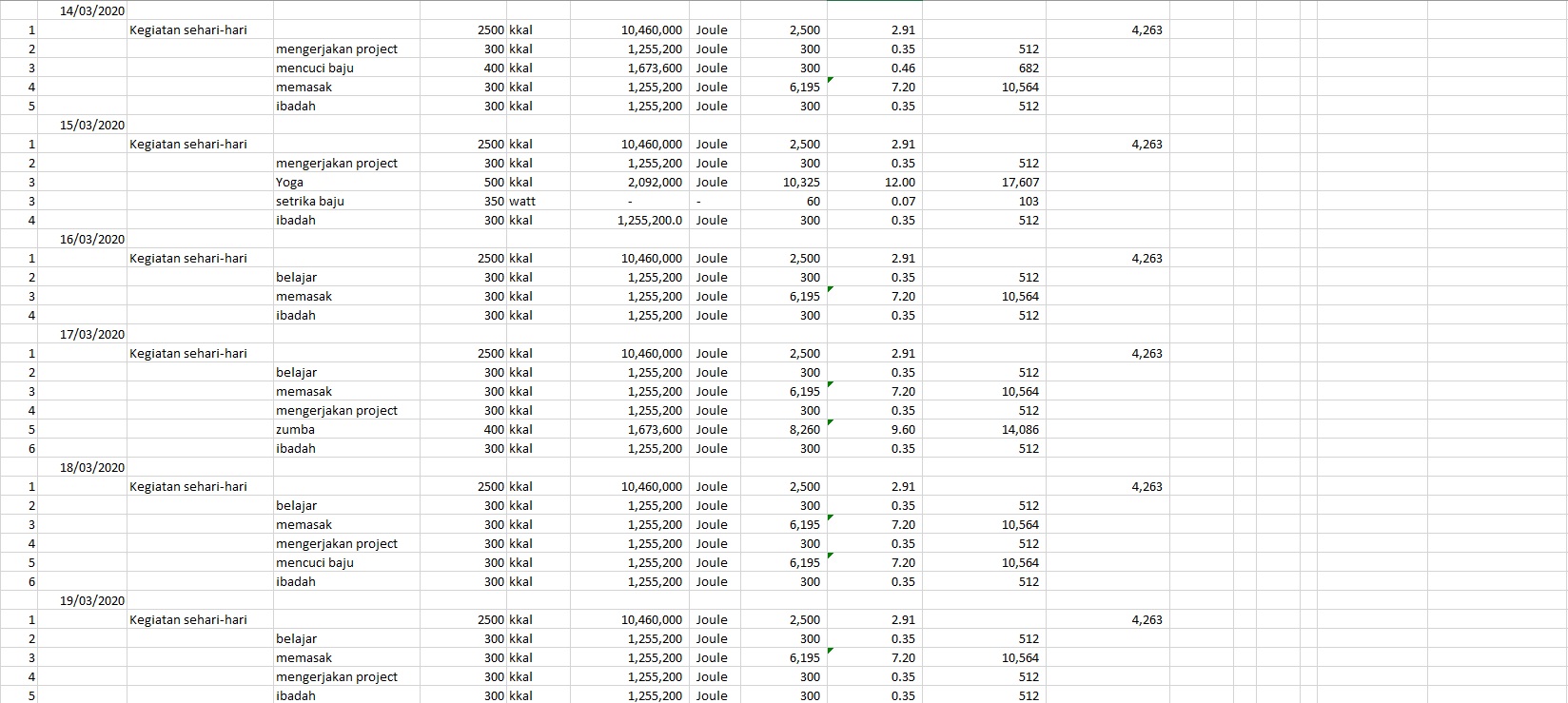

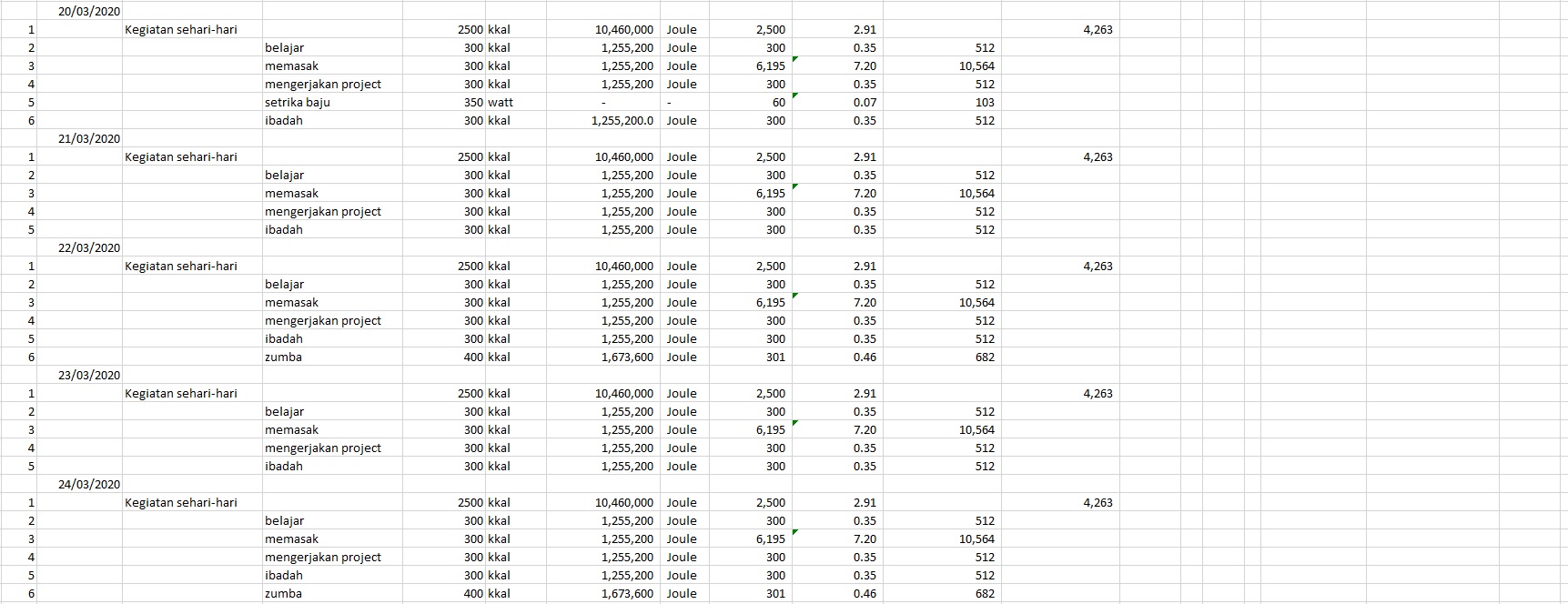

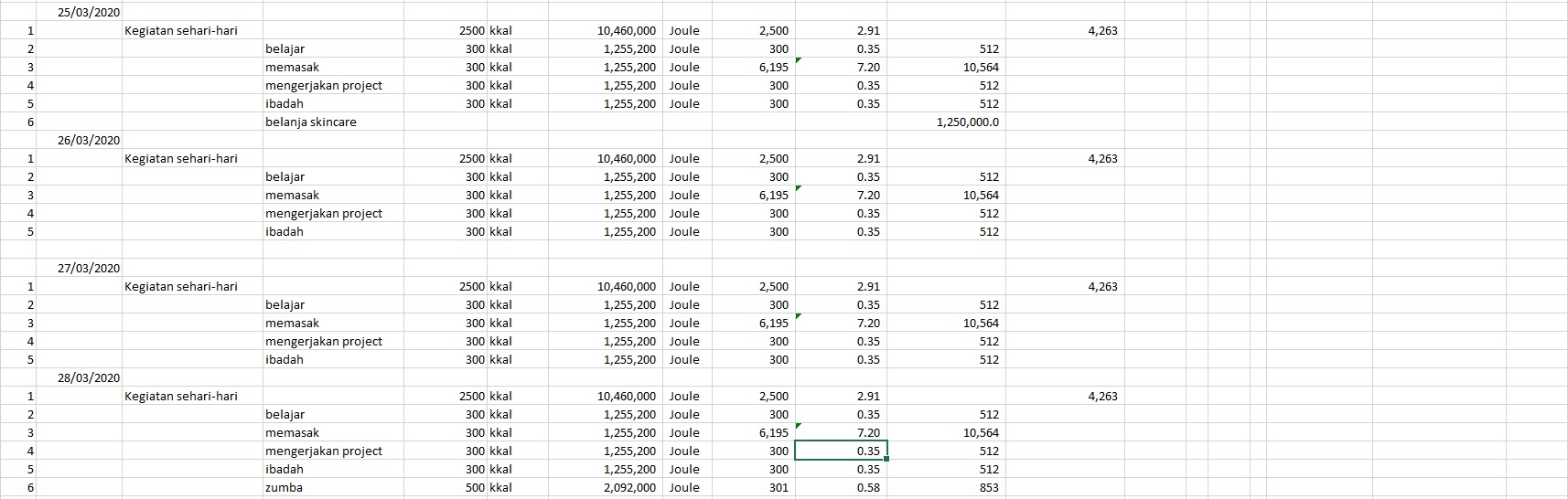

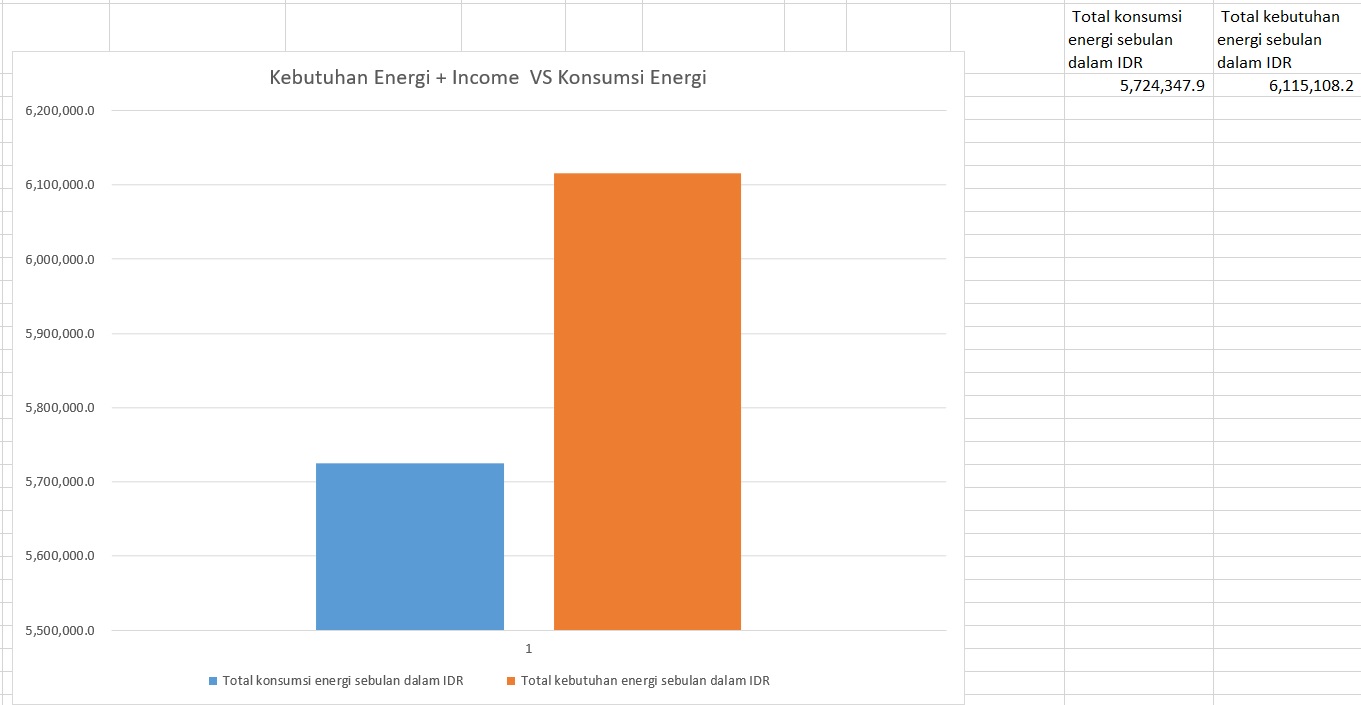

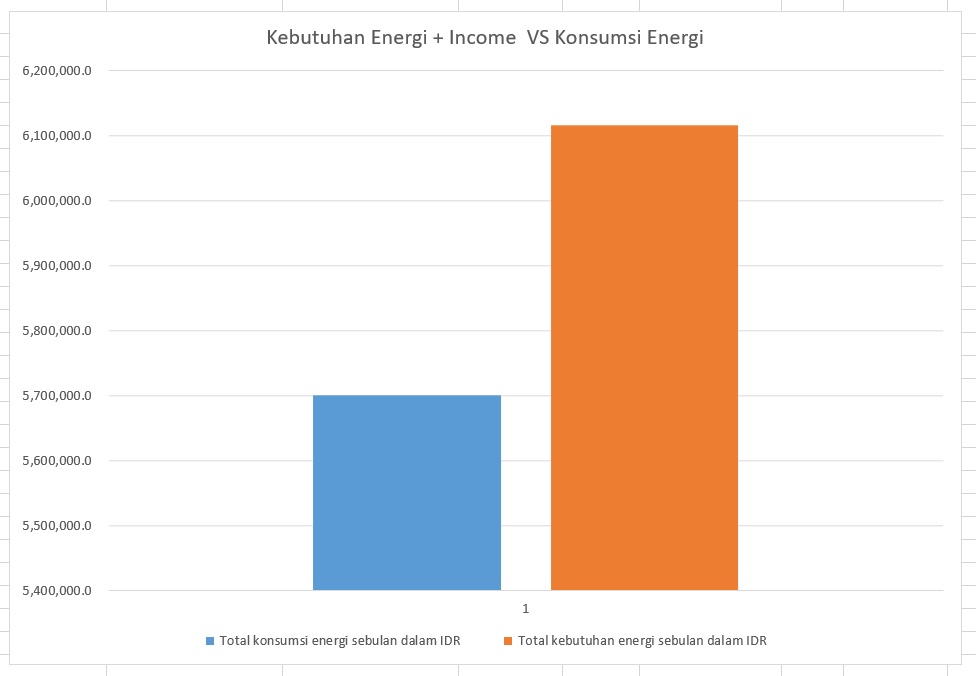

perhitungan konsumsi energi terdapat pada tabel dibawah ini. perhitungan untuk mendapatkan dua variabel utama, kebutuhan energi dan income serta konsumsi energi. kebutuhan energi digabung dengan income sebab dapat dianggap kebutuhan energi 2500 kkal adalah 'bekal by default' hasil dari konsumsi makan dan multivitamin harian. sehingga dapat dianggap bahwa kebutuhan kalori harian sama seperti income, keduanya merupakan bekal untuk beraktivitas harian.

berdasarkan perhitungan diatas, dalam rentang 2 maret 2020 - 28 maret 2020, didapatkan bahwa kebutuhan energi dan income masih diatas konsumsi energi, keduanya dikonversi ke dalam Rupiah. ternyata kebutuhan energi dan income masih diatas konsumsi energi. sehingga dapat disimpulkan dari rentang waktu tersebut bahwa hidup sehari-hari masih berkecukupan.

VIDEO KOMPUTASI TEKNIK

Video mengenai komputasi teknik sebagai responsi UTS dapat disimak pada file berikut Media:KOMTEK_UTS_shabrina.mp4

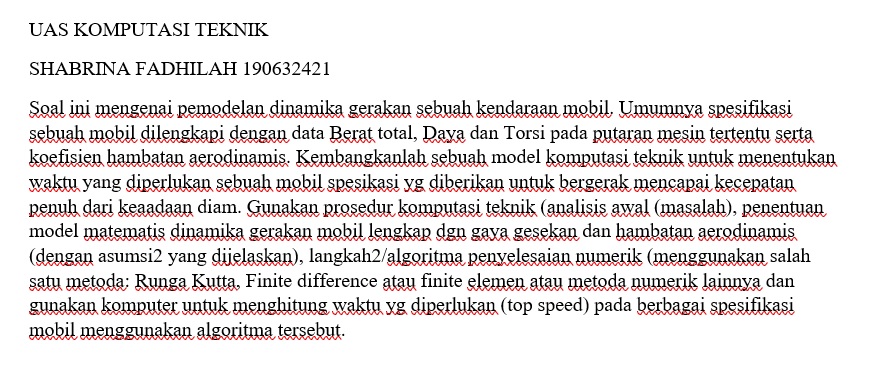

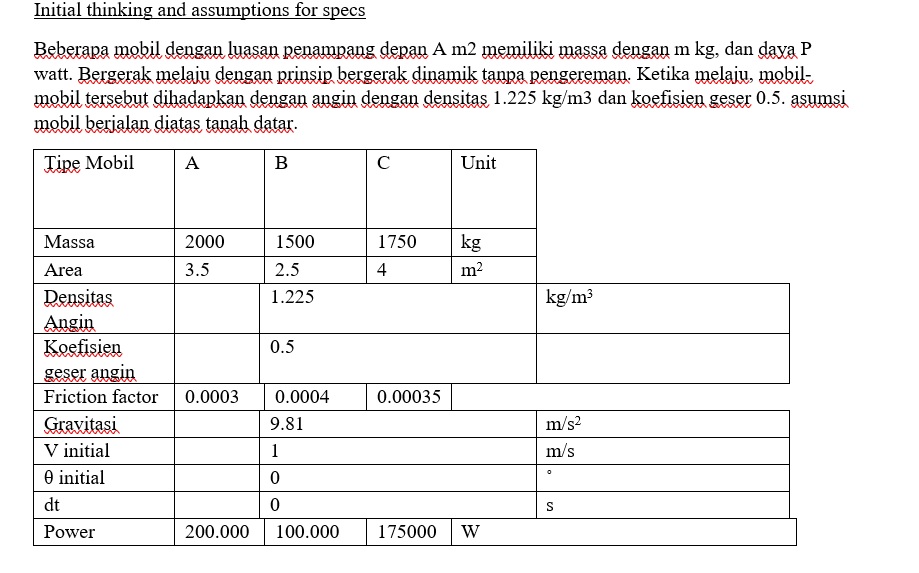

UAS KOMPUTASI TEKNIK

Terlampir link file UAS komputasi teknik

https://drive.google.com/drive/folders/1XsseqpK4t7ZeU2a1f0dap1QIXrHOVpTx?usp=sharing